Capitolo 2 – Le ruote dentate ed i modi di

cedimento

2.1 INTRODUZIONE

In questo capitolo si intende presentare dei cenni sulla geometria e terminologia delle ruote dentate e realizzare una panoramica dei tipi di danneggiamento superficiale e delle modalità di cedimento a fatica delle stesse in riferimento alla normativa ANSI/AGMA 1010-E95 [1] per quanto riguarda le correnti, le modalità e le definizioni.

Inoltre si descriverà il problema delle tolleranze di fabbricazione delle ruote dentate nonché il livello di qualità AGMA ed ISO per ingranaggi cilindrici in funzione del fattore dinamico Kv.

2.2 LE RUOTE DENTATE

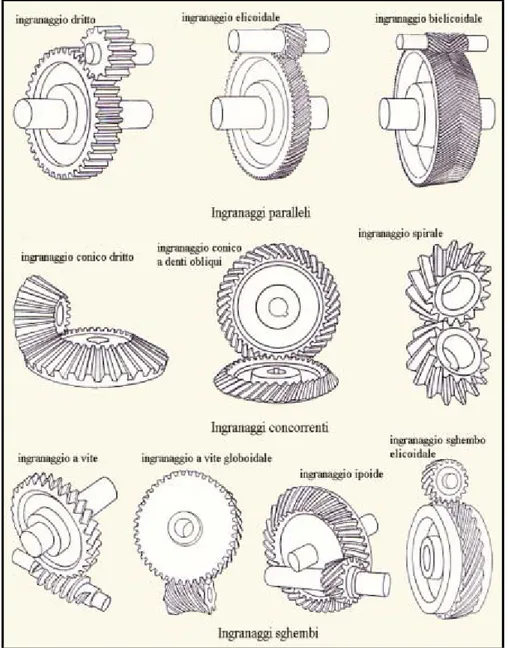

Le ruote dentate sono elementi di macchina utilizzati per la trasmissione del moto rotatorio e della potenza mediante alberi paralleli (ruote cilindriche), incidenti (ruote coniche) o sghembi (ruote a vite), (vedi Figura 2.1).

Tra i vari sistemi di trasmissione del moto rotatorio (cinghie, catene, ecc.) le ruote dentate hanno [2, 3]:

maggiore rendimento,

maggiore affidabilità e durata,

limiti di potenza e velocità più elevati, minore ingombro,

maggior costo.

2.2.1

Generazione della ruota

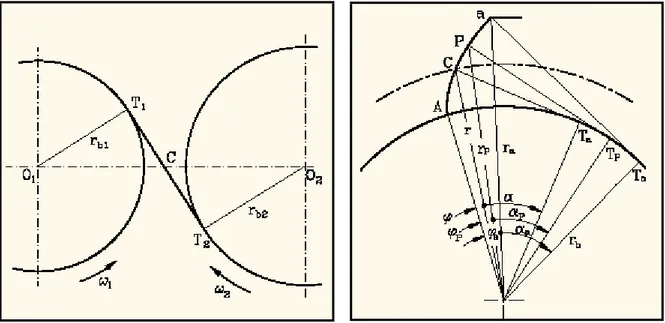

La trasmissione del moto tra due ruote, con dentatura ad evolvente, è equivalente all’avvolgimento e svolgimento di un flessibile su due tamburi rispettivamente di raggio rb1 e

rb2, (Figura 2.2).

Dato il tipo di trasmissione, la velocità periferica vb delle due ruote è uguale:

2 2 1 1 b b b r r v =ω ⋅ =ω ⋅ (2.1)

da cui si deduce che il rapporto di trasmissione si mantiene costante; inoltre la forza del flessibile, F è costante in valore e direzione e quindi le reazioni sui supporti sono costanti in valore e direzione. Il moto assoluto di un punto P avviene lungo la retta T1T2, mentre il moto relativo del punto di contatto P avviene sull’evolvente di cerchio (Figura 2.3), curva descritta dallo stesso punto appartenente ad una retta che vieni fatta rotolare senza strisciare sulla circonferenza fondamentale di raggio rb.

Figura 2.2 – Trasmissione del moto. Figura 2.3 – Generazione del profilo ad evolvente

di cerchio.

L’evolvente è sempre normale alla retta d’azione T1T2, ed il raggio di curvatura si annulla nel punto di intersezione A con il cerchio fondamentale (circonferenza di base) (Figura 2.3). La coppia di polari del moto è unica ed è la coppia di cerchi tangenti in C; sono dette circonferenze primitive e rappresentano i luoghi delle successive posizioni assunte dal punto C

nei riferimenti solidali alle due ruote. Il segmento T1T2 forma un angolo α detto angolo di pressione con una retta tangente alle due circonferenze primitive nel punto C.

Il contatto tra due denti durante il moto avviene esclusivamente lungo tale retta; in assenza di attrito le forze scambiate al contatto hanno la direzione della retta. Si noti che in tutti i punti del contatto vi è strisciamento dovuto al moto relativo delle ruote, ad eccezione del centro istantaneo di rotazione C. Come è noto, il profilo ad evolvente è caratterizzato da diversi vantaggi quali facile costruzione, possibilità di tollerare spostamenti relativi degli assi di rotazione, costanza del rapporto di trasmissione durante il contatto.

Figura 2.4 – Le tre fasi dell’ingranamento.

Gli ingranaggi cilindrici consentono di trasmettere le massime potenze di interesse industriale con velocità periferiche che possono arrivare a 150 m/s, in applicazioni aeronautiche avanzate. In questi casi gli ingranaggi sono costruiti in acciai legati, trattati superficialmente, mentre ingranaggi poco caricati possono essere costruiti anche in resine sintetiche. La capacità di carico dipende oltre che dal progetto, dai materiali, dalla finitura superficiale e dal montaggio anche dalle caratteristiche del lubrificante.

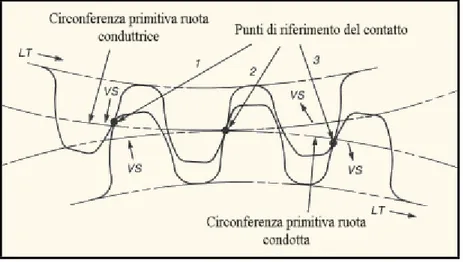

In ogni tipo di ingranaggio vi è sempre presente strisciamento fra le superfici coniugate e, se non si usa un lubrificante adatto, i fianchi dei denti vengono rapidamente usurati anche sotto carichi leggeri (Figura 2.4; VS = velocità di strisciamento, LT = direzione del carico).

2.2.2

Riepilogo delle principali definizioni geometriche delle ruote dentate

Circonferenza primitiva (pitch circle)

luogo dei centri di istantanea rotazione, diametro d, raggio r, in particolare rp, rg (p: pinion, g: gear);

Circonferenza base (base circle) circonferenza da cui viene generata l’evolvente, diametro db=d·cos α; raggio rb;

Linea d'azione o pressione (line of action)

retta tangente alla circonferenza di base lungo cui agiscono le forze e lungo la quale avvengono i contatti tra i denti;

Archi d'azione, di accesso, di recesso

archi della circonferenza primitiva corrispondenti all’intervallo tra il primo e l’ultimo punto di contatto tra i denti sulla linea d’azione;

Angolo di pressione α (pressure angle)

angolo della linea d’azione rispetto all’orizzontale (20°, anche 25°);

Evolvente (involute) linea che costituisce il profilo del dente, parte dalla circonferenza di base e arriva a quella di testa; Interasse c=O1O2=rp+rg (center

distance)

distanza tra i centri delle primitive delle due ruote; Spessore trasversale (tooth

thickness)

spessore del dente nel piano della primitiva misurato in corrispondenza della primitiva stessa;

Vano (space) spazio fra i denti misurato in corrispondenza della primitiva, di dimensione pari allo spessore trasversale; Passo (circular pitch) distanza tra punti omologhi di due denti consecutivi misurato sulla primitiva, pari alla somma dello spessore

del dente più ampiezza del vano;

Addendum - ad=m estensione in altezza del dente esternamente alla primitiva; Dedendum - de=1.25 m estensione in altezza del dente internamente alla primitiva; Circonferenza di testa - rt=r+ad

(outside circle)

circonferenza che limita superiormente il dente Dt=mN+2m=m(N+2); Circonferenza di piede - rp=r-de

(bottom circle)

circonferenza che limita inferiormente il dente; Altezza profilo attivo=ad+de-gi estensione in altezza della parte attiva del dente; Gioco - gi (clearance) spazio tra il profilo attivo e la circonferenza di piede; Raggio di raccordo al piede - m/3

(fillet radius) raggio di raccordo del profilo del dente in corrispondenza alla circonferenza di base; Larghezza 9m<b<14m o 3p<b<5p

(face width) spessore del dente nel piano normale alla primitiva; Costa (face) superficie del dente tra primitiva e circonferenza di testa; Fianco (flank) superficie del dente

2.2.3

Precisione della dentatura

Le grandezze determinanti della dentatura (profilo del dente, passo, interasse, ecc.) non possono essere realizzate in modo matematicamente preciso. Le tolleranze di fabbricazione vanno scelte comunque tanto strette che l’ingranaggio adempia alle sue funzioni in modo soddisfacente [4].

In numerosi campi di impiego pignoni e ruote vanno fabbricati indipendentemente tra di loro e tra loro accoppiati senza un lavoro di adattamento, ossia devono poter essere scambiati anche singolarmente (costruzione intercambiabile). Anche questa ragione rende necessaria una limitazione degli scostamenti della dentatura. Inoltre le forze periferiche elevate provocano deformazioni rilevanti dei denti, ossia scostamenti della forma dei fianchi e del passo; anche la rigidezza degli alberi è essenziale per la deviazione delle linee del fianco dente (superficie di lavoro) che si predispone in esercizio.

Secondo le norme UNI 7880 [5] si definiscono le seguenti fasi di lavorazione di un ingranaggio:

1. lavorazione del corpo di ogni ruota; 2. esecuzione della dentatura di ogni ruota;

3. montaggio delle due ruote dentate nelle condizioni di funzionamento. Quindi è logico effettuare i controlli secondo il seguente ordine:

1. controllo del corpo di ogni ruota; 2. controllo della dentatura di ogni ruota;

3. controllo delle condizioni di montaggio dell’ingranaggio.

Per quanto riguarda il controllo della dentatura, conoscere i singoli parametri di una ruota dentata è importante sia per il controllo delle regolazioni della macchina sia per il corretto funzionamento della trasmissione.

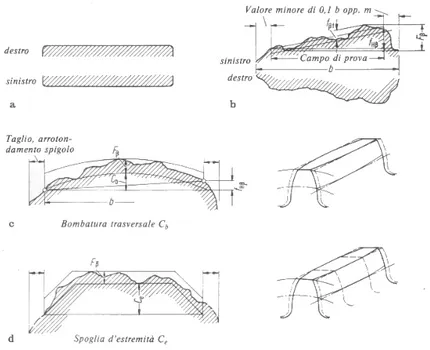

Gli scostamenti delle linee dei fianchi fanno parte degli scostamenti singoli della dentatura e si distinguono in scostamenti angolari e di forma delle linee del fianco (Figura 2.5). Questi influenzano notevolmente la distribuzione delle forze sulla larghezza del dente.

Figura 2.5 – Scostamenti delle linee del fianco nel diagramma di prova. a) linee di fianco teoriche; b)

definizione degli scostamenti; c) dentatura con bombatura trasversale; d) dentatura con spoglia d’estremità.

La combinazione sia degli errori di costruzione sia delle deformazioni degli alberi, dei supporti e dei denti sotto carico, impedisce che la cinematica reale coincida con quella teorica.

Per quanto riguarda la tolleranza per la deformazione sotto carico, sebbene i denti di una ruota possano avere un profilo corretto in condizioni statiche o sotto piccoli valori di carico, i carichi imposti possono deformare i denti impegnati di un’entità tale da far sì che i denti, che stanno per entrare in ingranamento, non siano in posizione reciproca corretta per un accoppiamento dolce. Le deformazioni del dente causano due errori: i profili effettivi non sono realmente coniugati sotto carico e quindi non trasmettono il moto rotatorio uniforme; la spaziatura o posizione angolare del dente conduttore rispetto a quello condotto è tale da non acconsentire un accoppiamento dolce, provocando carichi dinamici elevati.

Per compensare la deformazione dei denti spesso si modifica la forma del profilo del dente (smusso di testa), quindi è necessario prescrivere un campo di tolleranza per questa forma. Allo stesso modo per evitare sovraccarichi delle estremità del dente dovute alle deformazioni si prescrivono degli scostamenti corrispondenti alla linea teorica di fianco (correzione angolare delle linee di fianco) o la bombatura trasversale oppure la spoglia d’estremità (Figura 2.5, 2.6).

Quanto detto implica che le correzioni per l’ottimizzazione del fianco sono valide solo ad un determinato valore di coppia, quella di progetto. Nelle applicazioni reali in ambito aeronautico ed automobilistico, la coppia non è mai costante, quindi la forma reale del fianco non è mai quella nominale; ed in più ci sono quasi sempre errori di fabbricazione.

Figura 2.6 – Esempi di correzione del fianco: smusso di testa (tip relief), bombatura del profilo

(profile crowning), bombatura della faccia (lead corwning).

La modifica di testa dente in genere assume la forma di un leggero assottigliamento della stessa, che aiuta a condurre il dente al pieno contatto con un impatto minore. L’entità di questa spoglia è basata, negli ingranaggi cilindrici a denti diritti, sull’effetto cumulativo statistico della tolleranza per gli errori di lavorazione delle ruote dentate e della tolleranza per la deformazione sotto carico.

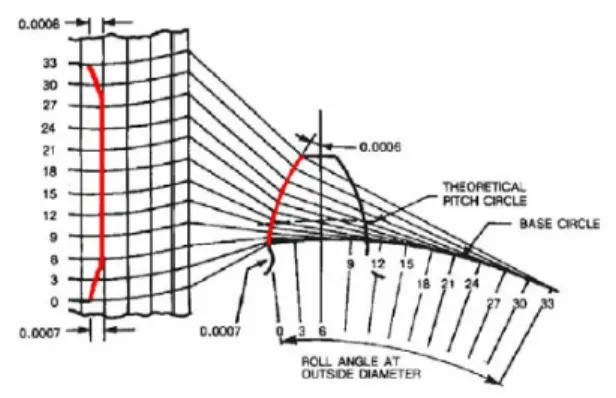

Il profilo risulta dunque soggetto a test validi per la comprensione della modifica di profilo più opportuna da realizzare. I risultati di queste prove sono presentate attraverso “profile charts” che sono costruite sull’arco d’ingranamento (roll-angle). La Figura 2.6 individua le modalità di rappresentazione dei punti di un profilo sulla carta [6].

Figura 2.6 – Rappresentazione grafica dei punti di un profilo.

Oggi, grazie allo sviluppo tecnologico dei calcolatori raggiunto ed ai metodi numerici in essi implementati, questi test sono effettuati utilizzando codici di calcolo basati su metodologie

FEM, come ANSYS, e codici come Helical3D, che è uno dei più recenti, avanzati e completi codici di calcolo per la modellazione e la verifica di ingranaggi di diverse tipologie [7].

Un profilo non modificato (evolvente teorica) è rappresentato come una linea diritta. La Figura 2.7 [6] evidenzia il legame tra la variazione di profilo e le linee sulla carta.

Figura 2.7 – Profile charts per tipici profili di dente.

Le tolleranze di profilo sono rappresentate dalla cosiddetta carta K; la tolleranza è l’inviluppo ammissibile delle varie carte profilo per ciascuna porzione dello stesso; le tracce di profilo che cadono all’interno sono considerate accettabili. Le Figura 2.8 riporta una carta modifica di profilo. Nell’analisi della durata delle ruote suddette è individuato, per ciascun ingranaggio, un profilo medio, tra la tolleranza superiore e inferiore, che risulta essere identificativo dell’intero profilo del dente. Si può notare come in generale il profilo medio sia a “C”, mentre la tolleranza inferiore risulta a “K”. Il profilo medio è ricavato mediando sia le tolleranze, superiore ed inferiore, delle modifiche di testa e di piede, sia i roll-angle in cui hanno inizio le modifiche.

2.2.3.1 Livello di qualità AGMA ed ISO per ingranaggi cilindrici

Nella norma AGMA la qualità di una ruota dentata è usualmente specificata da una sigla che descrive varie caratteristiche, ad esempio, “Q8 A-HA 14”, [8, 9]. La classe di qualità 8 identifica il livello di precisione delle tolleranze sui singoli elementi, o composte (il numero identificativo della classe può variare da 3 a 15); la lettera A si riferisce ad un codice di spessore del dente (A ÷ D); le lettere “HA” si riferiscono al tipo di materiale, mentre le ultime due cifre, “14”, al trattamento termico e all’intervallo di durezza superficiale.

Vantaggi di un elevata qualità della ruota: aumento della vita della ruota a parità di carico, aumento della capacità di carico a parità della durata della vita o riduzione del rumore generato.

Qualità della ruota e coppia: i denti di una ruota sono soggetti a due tipi di carico: uno dovuto alla coppia trasmessa ed uno dinamico dovuto all’accelerazione angolare della massa inerziale delle ruote e dell’intero sistema rotante. L’entità di questa accelerazione angolare è una funzione dell’accuratezza e della velocità di rotazione delle ruote.

Qualità della ruota e rumore: il profilo ad evolvente della ruota, le variazione di spaziatura tra dente e dente, la deformazione elastica dei denti sotto carico e la flessione del “rim” della ruota sono la causa di una non uniformità della trasmissione della coppia da dente a dente. Questo “errore di trasmissione” causa un carico dinamico che viene trasferito all’alloggiamento della ruota attraverso i cuscinetti, causando la vibrazione dello stesso a tutte le frequenze di ingranamento e quindi rumore. Il rumore sarà ancora maggiore se a questo si aggiunge anche una frequenza di risonanza meccanica del sistema. Quanto maggiore è la qualità delle ruote tanto più uniforme sarà la trasmissione della coppia e quindi minori saranno i carichi dinamici. Un carico dinamico minore porta ad una riduzione dell’eccitazione vibrazionale dell’alloggiamento e quindi a meno rumore diffuso nell’ambiente.

Tolleranze delle ruote: i principali parametri geometrici di un dente, secondo la normativa AGMA, sono:

1. la tolleranza di oscillazione radiale (radial tolerance runout); l’oscillazione radiale è la variazione massima della distanza tra una superficie di rivoluzione e una data superficie, misurata in direzione normale ad un dato asse di rotazione (Figura 2.9);

2. l’errore limite di passo base singolo (allowable pitch variation), ovvero il massimo errore di divisione tra denti adiacenti (Figura 2.10);

Figura 2.9 – Tolleranza di oscillazione

radiale[9].

Figura 2.10 – Errore di passo base singolo [9].

3. la tolleranza di profilo (profile tolerance), ovvero la massima variazione della modifica di profilo ammissibile (Figura 2.11);

4. la tolleranza di distorsione (tooth alignment tolerance o max lead error), ovvero il massimo errore di inclinazione dei denti (Figura 2.12).

Figura 2.11 – Tolleranza di profilo [9]. Figura 2.12 – Tolleranza di distorsione [9].

Modifica della geometria del dente: ad inizio e fine ingranamento è importante avere una spaziatura corretta tra gli evolventi reali dei denti in modo da minimizzare il carico dinamico, condizione che deve essere mantenuta anche quando la ruota è caricata e i denti si flettono elasticamente a causa della coppia. Il progettista dovrà calcolare la forma dei denti flessi in modo da determinare quali sono le modifiche da fare in fase di progetto sull’evolvente teoricamente corretto affinché si abbia la forma corretta sotto carico. Altre modifiche applicabili sono quelle per minimizzare il carico applicato alle estremità ed ai bordi del fianco del dente.

La normativa fornisce una serie di tabelle che, in base ai valori assunti dai parametri suddetti, al numero di denti e alla larghezza di fascia, consente di determinare il livello di precisione sulle tolleranze (si prenderà il valore minimo fra gli elementi ingrananti). La determinazione di quest’ultimo è fondamentale per stabilire il coefficiente dinamico Kv, che sua volta consente la definizione delle condizioni operative dell’ingranamento e quindi la determinazione del carico vero che grava sui denti in presa.

Il fattore dinamico mette in relazione il carico totale sul dente, includendo gli effetti dinamici, al carico tangenziale [8]:

t t d v F F F K = + (2.2)

dove con Fd si indica il carico incrementale dinamico sul dente dovuto alla risposta dinamica della coppia di ruote ingrananti al disturbo dovuto all’errore di trasmissione.

L’errore di trasmissione è fortemente influenzato dalla variazione della rigidezza del sistema ingranante, particolarmente pronunciato in ruote dentate cilindriche senza modifica di profilo. Non possono essere trascurati, a tal proposito, l’allineamento degli alberi, che risente dei carichi e delle deformazioni termiche sui cuscinetti, l’eccessiva usura e la deformazione plastica dei denti degli ingranaggi, che incrementano l’errore di trasmissione.

La Figura 2.13 mostra l’andamento del fattore dinamico in funzione della velocità sulla circonferenza primitiva, espressa in giri al minuto. Utilizzando queste curve, ricavate sperimentalmente, è possibile risalire al fattore dinamico Kv noti il livello di qualità dell’ingranaggio e la velocità periferica sulla circonferenza primitiva.

Il livello di qualità ISO risulta inverso nella numerazione rispetto a quello AGMA, infatti ad un livello di qualità QvAGMA-10, corrisponde un livello di qualità ISO pari a “7”; una regola generale per confrontare i livelli di qualità è che la somma dei numeri, indici del livello di qualità AGMA e ISO della stessa ruota, è circa 17, [11].

A questo si aggiunge che KvISO, a differenza di quello AGMA, tiene conto anche delle risonanze fondamentali, infatti, quando le frequenze di eccitazione (come la frequenza di ingranamento del dente e le sue armoniche) coincidono più o meno con la frequenza naturale di vibrazione del sistema d’ingranaggi, le vibrazioni sono tali da poter causare un aumento non trascurabile del carico dinamico sul dente della ruota (Figura 2.14).

2.3 CLASSI PRINCIPALI DI DANNEGGIAMENTO/CEDIMENTO

E’ importante ricordare che la normativa ANSI/AGMA 1010-E95 [1] non presenta in maniera univoca una definizione per “cedimento” di una ruota dentata, a causa della stretta dipendenza di questo dal tipo di applicazione in servizio della ruota.

Le modalità di danneggiamento/cedimento generali di una ruota dentata sono raggruppate in sette classi principali, a loro volta suddivise in modi generali e specifici [1], illustrate in Tabella 2.2.

2.3.1

Usura (Wear)

Il termine “usura” è generalmente utilizzato per descrivere quel fenomeno caratterizzato da una progressiva perdita di materiale o da un progressivo trasferimento di materiale o da entrambi, dalle superfici in contatto delle ruote, a causa di azioni meccaniche, chimiche o elettriche. Le cause più comuni dell’usura dei denti degli ingranaggi sono rappresentate dal contatto metallo-metallo dovuto ad un film d’olio inadeguato, da particelle abrasive nell’olio, dalla rottura del film d’olio nella zona di contatto, da particolari additivi caratterizzanti la composizione dell’olio.

Esistono gradi diversi di usura, che possono essere misurati in termini di millesimi di pollice, per milione o 10 milioni di cicli di contatto. La Figura 2.15 mostra un esempio di usura moderata (moderate wear) su una ruota dentata a denti diritti.

Si è in presenza di usura moderata quando con bassi carichi , velocità e temperature non elevate persistono gli strati di ossido che a loro volta riducono l’interazione dei corpi a contatto; i detriti di usura sono di dimensioni molto ridotte (pochi µm), spesso quasi completamente costituiti da ossidi e le superfici usurate risultano quasi lisce.

Al crescere dei carichi e delle velocità può verificarsi la distruzione dello strato di ossido, con conseguente contatto ed usura diretti; i detriti di usura possono raggiungere centinaia di µm e le superfici abrase risultano molto ruvide, si è in presenza di usura severa. L’usura severa può però essere contenuta dalla velocità di riformazione dell’ossido. Si è quindi di fronte a due meccanismi: l’uno di danneggiamento l’altro di ricostituzione delle superfici. All’ulteriore crescere del carico e della velocità il danneggiamento tenderebbe ad aumentare, ma ciò può essere impedito dal riformarsi di ossido che le molto alte temperature ora favoriscono, tanto più se si hanno anche modifiche dei materiali con aumento della loro durezza, si può così ritornare all’usura moderata [13].

La normativa, ANSI/AGMA 1010-E95 [1] (Tabella 2.2), individua 10 modi in cui si può manifestare l’usura:

Per adesione (adhesion), (Figura 2.16), si intende il trasferimento di materiale da una superficie all’altra dei denti a causa di micro-saldature, tra le areole di contatto, piuttosto deboli, se dovute a legami fisici, ma molto tenaci se dovute ad affinità chimica; è un fenomeno ristretto al meato del fluido lubrificante e agli strati ossidati sulla superficie del dente. Può essere classificata in leggera (mild adhesion), moderata (moderate adhesion) e severa (severe adhesion); forme estreme di usura adesiva sono classificate come grippaggio parziale (scuffing) o totale (seizure);

N° CLASSE Modo Generale Modo o Grado specifico Non preferito

Mild Running-in wear

Moderate Scoring

Adhesion

Severe (vedi scuffing)

Scratching Cutting

Abrasion Mild, Moderate, Severe

Burnishing

Polishing Mild, Moderate, Severe

Corrosion Fretting Corrosion Scaling Cavitation Erosion Electrical discharge 1 Wear Rippling Scoring Cold Scuffing Hot Scuffing Welding Galling

2 Scuffing Scuffing Mild, Moderate, Severe

Seizing Bruising Peening Denting Indentation Brinelling

Cold flow permanent deformation

Cold flow Overheating

Rolling Tooth Hammer

Rippling Fish Scaling

Ridging Burr Root fillet yielding

3 Plastic Deformation Plastic Deformation

Tip-to-root interference

Initial Progressive Destructive

Flake Arrow head

Pitting (Macropitting) Spall Frosting Gray staining Micropitting Peeling 4 Contact Fatigue

Subcase Fatigue Case Crushing

Hardening cracks Quenching cracks

Grinding cracks Rim and web cracks

Case/core separation Internal rupture

5 Cracking

Fatigue cracks

Brittle fracture Fast fracture

Ductile fracture Smearing

Mixed mode fracture Semi-brittle

Tooth shear 6 Fracture

Fracture after plastic deformation Low-cycle fatigue

Root fillet cracks Profile cracks 7 Bending fatigue High-cycle fatigue

Tooth end cracks

Per abrasione (abrasion), si intende la solcatura o micro-taglio del materiale causato da protuberanze dure o da particelle dure, e si sviluppa generalmente tra corpi di differente durezza, ed ancor più se non affini chimicamente, ad esempio tra materiali metallici e materiali plastici. Si verifica in seguito a contaminazione del sistema di lubrificazione da parte di materiale estraneo, come trucioli di lavorazione, ossido dalle tubature, materiale abrasivo residuo di processi di pulizia. I riduttori aperti o quelli chiusi non provvisti di filtraggio sono particolarmente soggetti ad usura abrasiva. In Figura 2.17, 2.18 sono illustrati due esempi di usura severa su ruota cilindrica a denti diritti;

Figura 2.17 – Severe abrasion [1]. Figura 2.18 – Severe abrasion.

Lucidatura (polishing), è un processo lento di asportazione di materiale a causa del contatto metallo-metallo, che genera durante il funzionamento superfici estremamente lisce sui fianchi dei denti dell’ingranaggio. È il fenomeno più comune durante il funzionamento a bassa velocità, dove il film lubrificante è estremamente sottile; generalmente questa condizione non costituisce un problema a meno che la quantità di metallo asportata non risulti maggiore dei limiti certificati per la durata di progetto del componente. Questo fenomeno potrebbe provocare la contaminazione del lubrificante, spesso inevitabile a causa delle limitazioni sulla viscosità del lubrificante, sulla velocità dell’ingranaggio, sulla temperatura dell’olio. Una volta che gli ingranaggi abbiano subito lucidatura, un’ulteriore azione di usura può essere ridotta utilizzando un lubrificante altamente viscoso o riducendo la temperatura del lubrificante. Altre possibili soluzioni prevedono la riduzione del carico trasmesso o l’incremento della velocità operativa per realizzare uno spessore maggiore di film di lubrificante;

Corrosione (corrosion), (Figura 2.19, 2.20), è quel processo di usura in cui le azioni chimiche od elettrochimiche con l’ambiente circostante di due corpi a contatto ed in moto relativo possono essere predominanti. E’ causata dalla contaminazione del sistema di lubrificazione, a causa di composti per lavaggio, sale, solventi, sgrassatori, acqua e dal possibile verificarsi di reazioni tra l’umidità, gli agenti chimici nell’olio lubrificante e il materiale di base dei componenti.

Figura 2.19 – Extensive corrosion [1]. Figura 2.20 – Extensive corrosion.

Oltre ai meccanismi di usura visti ne esistono altri che possono essere anche loro combinazioni [13].

2.3.2

Grippaggio parziale (Scuffing)

Il grippaggio parziale, o scuffing (Figura 2.21, 2.22), è un fenomeno di usura molto rapida delle superfici dei denti, causata da un forte surriscaldamento nei micro-contatti superficiali, micro-saldature locali e successiva asportazione di materiale che può passare da una superficie all’altra (Figura 2.23). Si ha quindi un deterioramento delle superfici che presentano delle rigature. La probabilità di scuffing aumenta al crescere del carico, della rugosità superficiale, della velocità di strisciamento e della temperatura d’ingresso dell’olio, mentre diminuisce al crescere della viscosità dell’olio, dello spessore del film di lubrificante e della durezza dei materiali.

Figura 2.21 – Moderate scuffing [1].

Figura 2.22 – Scuffing. Figura 2.23 – Schema del processo di scuffing [14].

Se gli assi degli alberi, su cui sono montate le ruote dentate, presentano un disallineamento, il carico può concentrarsi nei pressi delle estremità dei denti; tale carico concentrato può essere alto a tal punto da provocare la rottura del velo d’olio e, dunque, dar luogo ad un grippaggio per disallineamento.

2.3.3

Deformazione plastica (Plastic Deformation)

La deformazione plastica è un fenomeno che si verifica durante il funzionamento a freddo delle superfici del dente ed è causato dalle elevate tensioni di contatto e dall’azione di rotolamento e di strisciamento nell’ingranamento. Questa deformazione superficiale è dovuta allo snervamento del materiale superficiale e sub-superficiale. In genere la deformazione a freddo si verifica in materiali teneri o medio duri, ma può manifestarsi su superfici dei denti temprate. I cedimenti di tale natura possono essere attenuati riducendo il carico applicato ed aumentando la durezza degli elementi a contatto.

Rippling, si presenta come una formazione di onde periodiche della superficie attiva del dente dell’ingranaggio, ortogonali alla direzione di strisciamento o del moto (Figura 2.24, 2.25). Questo tipo di cedimento si verifica solitamente a basse velocità e con uno spessore del film di olio inadeguato;

Figura 2.24 – Rippling. Figura 2.25 – Rippling [1,15].

Ridging, è una forma di plasticizzazione, superficiale e sub-superficiale, caratterizzata dalla formazione di solchi nella direzione di strisciamento lungo la superficie attiva del dente (Figura 2.26). Si verifica in condizioni operative della ruota caratterizzate da tensioni di compressione di contatto elevate ed a basse velocità di strisciamento.

Figura 2.26 – Ridging [1].

Il miglioramento delle condizioni di lubrificazione, attraverso l’aumento della viscosità del lubrificante e l’uso di additivi EP, possono prevenire tale grado di cedimento riducendo in questo modo le tensioni di contatto.

2.3.4

Danneggiamento a fatica per contatto superficiale

Superfici soggette a contatti di rotolamento e strisciamento sotto elevati carichi sono esposte alla fatica di contatto.

La fatica superficiale è il cedimento del materiale come risultato di ripetute tensioni superficiali e sub-superficiali oltre la durata limite del materiale (§3).

Dalla normativa ANSI/AGMA 1010-E95 [1], la fatica di contatto è suddivisa in tre modi principali di danneggiamento:

1. Pitting (Macropitting)

2. Micropitting 3. Subcase fatigue

2.3.4.1 Pitting

Il “pitting”, o “macropitting”, si verifica quando si generano cricche di fatica sia sulla superficie del dente sia poco al di sotto di essa. La cricca si propaga per una piccola distanza in una direzione più o meno parallela alla superficie del dente prima di diramarsi verso la superficie (Figura 2.27).

Quando la cricca si è sviluppata a tal punto da separare una parte di materiale dal fianco del dente, si genera una cavità (“pit”, vaiolatura).

Figura 2.27 – Fessure superficiali [16].

La gravità del danneggiamento della superficie classifica il pitting, [1], in:

Initial pitting, in cui le cavità presentano un diametro inferiore ad 1 mm (d ≈ 0.76

circonferenza primitiva (molto evidente in ruote cementate, [15]) e in zone localizzate di sovraccarico e tendono a ridistribuire il carico per progressiva asportazione dei punti di maggiore contatto (Figure 2.28, 2.29). Quando il carico è distribuito più uniformemente, l’azione di pitting si riduce pervenendo, al termine, alla remissione;

Figura 2.28 – Initial pitting [1]. Figura 2.29 – Initial pitting [16].

Progressive pitting, in cui le cavità presentano un diametro superiore ad 1 mm ( e profondità superiore a 0.25 mm, [16]); si manifesta, di solito, nella porzione di dedendum immediatamente al di sotto della circonferenza primitiva (punto inferiore del contatto singolo; pressione massima e strisciamento sfavorevole, vedi §3); questo livello di danneggiamento si manista su ruote dentate dove le condizioni superficiali di sovraccarico non hanno permesso una completa ridistribuzione del carico durante l’initial pitting quindi le cavità, progressivamente, aumentano di dimensione e numero fino alla completa distruzione della superficie, [15], (Figure 2.30, 2.31);

Flake pitting, in cui i crateri sono di grandi dimensioni in area, ma poco profondi e possono presentarsi con una forma triangolare (Figura 2.32);

Figura 2.32 – Flake pitting [15].

Spalling, in cui le cavità presentano un grande diametro ed occupano un’area considerevole rispetto alla superficie totale del fianco del dente; è considerato una variante del progressive pitting in cui più macropits si sono uniti dando vita ad estese zone con materiale asportato (Figura 2.33, 2.34). E’ causato da elevate tensioni i contatto, associate possibilmente ad aree prominenti, della superficie del dente. In caso di denti induriti superficialmente, difetti superficiali o sub-superficiali o eccessive tensioni interne dovute a trattamenti termici non corretti possono portare allo

spalling.

2.3.4.2 Micropitting

Il “micropitting” è un danneggiamento superficiale che caratterizza la superficie di contatto del fianco del dente e che usualmente si manifesta con una banda di colore, in apparenza, biancastro corrispondente alla presenza di piccole cavità che non superano i 20 µm di profondità e presentano un’inclinazione non superiore ai 45° rispetto alla superficie (Figure 2.35, 2.36), vedi §4.

Figura 2.35 – Micropitting [16]. Figura 2.36 – Dettaglio micropitting [1].

2.3.4.3 Subcase Fatigue

La subcase fatigue (o case crushing) è un cedimento che si origina sotto la superficie quando viene superato il limite di fatica del materiale. L’origine del cedimento è in prossimità del collegamento tra cuore e strato superficiale indurito o incrudito, sebbene non sempre il cedimento avvenga in tale posizione.

Cedimenti di tale natura dipendono dalla pressione di contatto superficiale, dalla resistenza del materiale in profondità, dalla durezza significativamente maggiore sullo strato superficiale rispetto al cuore e, nella maggior parte dei casi, da un elevato numero di cicli di sforzo.

Appare con lunghe fessure longitudinali sulla superficie del dente che successivamente possono aprirsi se la ruota è ancora tenuta in servizio (Figura 2.37). Le fessure non solo superano lo strato indurito, ma gran parte della profondità è nel nocciolo, parte più tenera del materiale.

Spesso si presenta nei primi cicli di utilizzo, senza alcun preavviso, su uno o due denti della ruota o del pignone. Il cedimento potrebbe essere causato da un insufficiente spessore dello strato indurito, un insufficiente durezza del nocciolo, alte tensioni residue o carichi troppo elevati.

2.3.5

Fessurazione (cracking)

Le cricche possono aver origine sui fianchi dei denti a causa delle tensioni meccaniche, tensioni termiche, flussi di materiale o processi di lavorazione inadeguati. Secondo la normativa si distinguono i seguenti modi generali:

Hardening cracks (cricche di tempra), sono generalmente intergranulari con la cricca che si muove dalla superficie verso il centro della massa lungo una linea relativamente diritta. Sono visibili spesso ad occhio nudo (Figura 2.38);

Figura 2.38 – Hardening cracks [1].

Grinding cracks (cricche di rettifica), possono svilupparsi sulle superfici dei denti di ingranaggi che sono stati sottoposti al processo di rettifica. Tali cricche sono in genere poco profonde e possono apparire sia tutte parallele sia secondo uno schema casuale (Figura 2.39). Possono presentarsi subito dopo l’operazione di rettifica, durante successivi trattamenti termici e dopo un certo un certo numero di ore di servizio;

Rim cracks (cricche nell’anello interno), si verificano quando l’anello interno (rim) dell’ingranaggio è sottile (per esempio, meno di circa due volte l’intera profondità del dente), e quindi può essere soggetto a significative tensioni di flessione alternate che danno vita a cricche di fatica verso l’interno della ruota dentata. Sono simili alle cricche di fatica a flessione sul dente, tranne che queste ultime si propagano attraverso la base del dente mentre le altre in genere si propagano radialmente attraverso l’anello interno della ruota (Figure 2.39, 2.40);

Figura 2.40 – Rim crack [1]. Figura 2.41 – Rim crack.

Case/core separation, si può verificare nel caso di ruote dentate con denti induriti superficialmente, quando cricche interne si originano nelle vicinanze dell’interfaccia struttura esterna/nucleo (Figura 2.42). Anche questo tipo di cricche, come le cricche di rettifica, possono apparire subito dopo trattamenti termici, durante successivi trattamenti meccanici, o durante il normale funzionamento.

2.3.6

Rottura (Fracture)

Quando il dente di una ruota dentata è sovraccaricato esso può cedere per deformazione plastica o frattura (rottura). I cedimenti per fatica culminano solitamente con la rottura se le cricche di fatica crescono fino al punto che il carico non può più essere sopportato. In questo senso il materiale restante si dice che è sovraccaricato. Le rotture sono classificate in duttili o fragili a seconda delle loro caratteristiche microscopiche o macroscopiche, vedi Tabella 2.3 [1].

Caratteristica della superficie

Rottura fragile

Rottura duttile

luminoso grigio (scuro)

Riflessione alla luce

lucido opaco cristallina silky rugosa liscia a grana grossa a grana fine

Struttura

granulare fibrosa

piano inclinato o piano

Orientamento

angolo retto

creste radiali bordi tagliati Modo

zig-zag

Deformazione plastica trascurabile apprezzabile

Caratteristiche microscopiche sfaldature increspature Tabella 2.3 [1]

Spesso una cricca innescata a causa di un urto progredisce lentamente in una cricca di fatica, presentando nella regione di innesco cricca una corrosione per “fretting”.

Rottura fragile (brittle fracture), è caratterizzata da una rapida propagazione della cricca senza una deformazione apprezzabile. Si presenta in apparenza, all’occhio umano, lucida e granulare; le superfici sono generalmente piane e perpendicolari alla direzione della massima tensione di trazione. Possono presentarsi creste radiali o con andamento a zig-zag che convergono nel punto in cui ha avuto origine la cricca, (vedi Figura 2.43).

Figura 2.43 – rottura fragile [1].

Rottura duttile (ductile fracture), è caratterizzata dalla lacerazione del materiale accompagnata da una evidente deformazione plastica. Si presenta in apparenza grigiastra e fibrosa; la superficie può presentare un orientamento piano o inclinato rispetto alla direzione della massima tensione di trazione e può terminare con un labbro troncato che si estende lungo l’intero fianco del dente che non lavora.

In [17] si afferma che la concentrazione delle tensioni al raccordo di radice della parte del dente non caricata o compressa risulta maggiore rispetto a quella caricata. Inoltre sono state rilevate molte rotture caratterizzate da innesco della cricca nel raccordo alla radice, successiva propagazione verso la ruota ed infine fuoriuscita nella parte caricata al di sopra del raccordo.

2.3.7

Fatica a flessione

(Bending fatigue)

La fatica è un cedimento progressivo che si sviluppa secondo i tre stadi: (1) innesco della cricca, (2) propagazione della cricca, (3) rottura. Gli stadi (1) e (2) occupano quasi l’intera vita a fatica mentre il (3) si verifica appena la cricca raggiunge le dimensioni critiche.

Caratteristiche tipiche di queste rotture possono essere rilevate al microscopio elettronico osservando i contorni, o striature, sulla superficie che ha ceduto per fatica. Questi sono associati all’avanzamento della cricca durante ciascun ciclo di carico. L’orientamento delle striature è di 90° rispetto alla direzione di avanzamento della cricca. Se la cricca si propaga con intermittenza essa può lasciare dei segni visibili microscopicamente denominati “linee di spiaggia” (beach marks), che corrispondono ai successivi arresti della cricca ed indicano che la cricca si è formata per fatica. L’origine della cricca per fatica è situata nella parte concava delle “beach marks”, che la circondano formando curve concentriche ad essa (Figure 2.44, 2.45).

Figura 2.44 – Rottura per fatica a flessione; il

dente superiore presenta origini multiple del cedimento.

Figura 2.45 – Cricca di fatica sul raccordo alla radice

![Figura 2.10 – Errore di passo base singolo [9].](https://thumb-eu.123doks.com/thumbv2/123dokorg/5653964.70615/11.892.138.781.615.804/figura-errore-di-passo-base-singolo.webp)

![Figura 2.13 – Relazione fattore dinamico-livello di qualità [8].](https://thumb-eu.123doks.com/thumbv2/123dokorg/5653964.70615/12.892.207.695.730.1104/figura-relazione-fattore-dinamico-livello-qualità.webp)

![Figura 2.14 – Confronto K v AGMA – K v ISO per ingranaggi cilindrici Q v -11 [12].](https://thumb-eu.123doks.com/thumbv2/123dokorg/5653964.70615/13.892.206.707.586.1004/figura-confronto-k-agma-k-iso-ingranaggi-cilindrici.webp)

![Figura 2.15 – Moderate wear [1].](https://thumb-eu.123doks.com/thumbv2/123dokorg/5653964.70615/14.892.274.648.858.1106/figura-moderate-wear.webp)

![Figura 2.16 – Adesione [15].](https://thumb-eu.123doks.com/thumbv2/123dokorg/5653964.70615/15.892.293.623.863.1078/figura-adesione.webp)