7. ANALISI STRUTTURALE TRAMITE UTILIZZO DEL

CODICE ANSYS 5.7

7.1 POSIZIONAMENTO DELLA FESSURA

La fig. 7.1 mostra la quota relativa alla posizione della fessura ipotizzata per il RPV di un reattore WWER 1000/320.

7.2 DISTRIBUZIONE DELLA TEMPERATURA NEL RPV

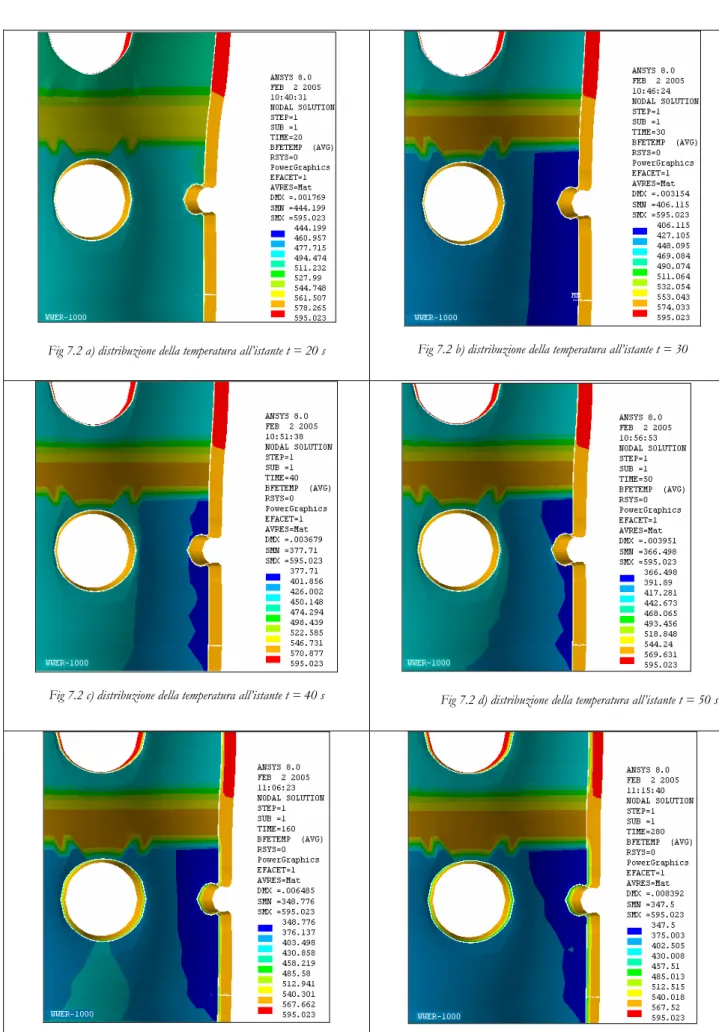

7.2.1 DESCRIZIONE DEL PROCESSO DI RAFFREDDAMENTOLe figg. 7.2 a), b), c), d), e), f), mostrano la distribuzione della temperatura sulla parete interna del RPV, in corrispondenza del bocchello di iniezione del SIT n° 3 e dell’LPIS n° 3, per vari istanti, in base ai valori assegnati ai nodi del modello ANSYS dal programma fortran TTEMP_CLAD. La fig. 7.2 a) si riferisce all’istante di 20 s dall’inizio del transitorio. A tale istante, gli ECCS sono già operativi e iniettano praticamente alla massima portata (come può desumersi dalle figg. 6.12, 6.13, 6.14). Ciò influisce sul processo di raffreddamento della parete del vessel. Immediatamente al di sotto del bocchello di iniezione si raggiunge una temperatura di circa 470 K (all’inizio del transitorio era di circa 562 K). Dopo 30 s la temperatura è scesa al valore di 427 K. Si può vedere come il fronte del raffreddamento sia piuttosto concentrato in tale zona (fig. 7.2 b), come dimostra il valore più alto (448 K) in corrispondenza dell’area sottostante il bocchello di ingresso della cold leg n° 1, anche essa visibile in figura. A 40 s dall’inizio del transitorio si nota una distribuzione più uniforme della temperatura superficiale (fig. 7.2 c)); infatti, si passa dal valore di 401 K in corrispondenza del punto di immissione degli ECCS al valore di 430 K al di sotto della cold leg n° 1 attraverso una zona intermedia (a circa 415 K). Tale processo si sviluppa in maniera sempre più evidente con il passare del tempo, come evidenziato dalle successive figg. 7.2 d), e). Infine, dopo 280 s, fig. 7.2 f), il fronte del raffreddamento interessa praticamente l’intero downcomer, considerando anche il contributo dato dal fluido in ingresso nel bocchello di immisione del SIT n°4, situato in posizione diametralmente opposta rispetto a quello del SIT n° 3.

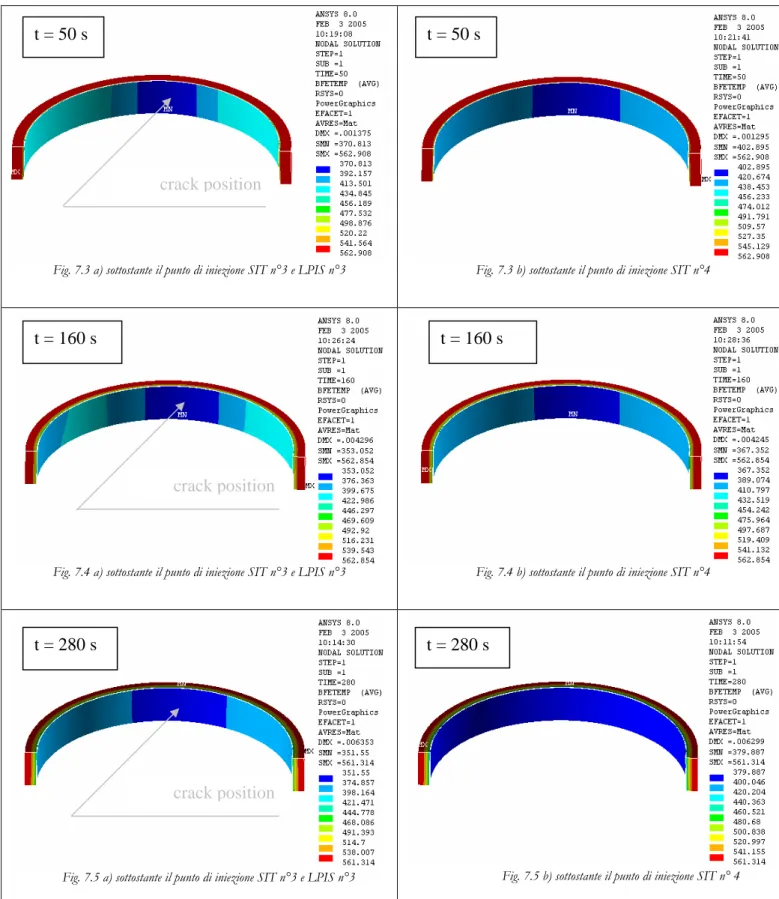

Le figg. 7.3, 7.4, 7.5, mostrano la distribuzione di temperatura in corrispondenza della fascia anulare interna della parete sulla quale è situata la saldatura considerata per il vessel del WWER 1000. Ogni figura si riferisce a un certo istante del transitorio, rispettivamente 50 s, 160 s, 280 s, ed è stata suddivisa in due parti allo scopo di evidenziare gli effetti del raffreddamento in corrispondenza delle zone sottostanti il SIT n° 4, l’LHPIS n°3 e il SIT n° 3. Tali effetti sono visibili con l’estensione del fronte termico a porzioni crescenti della suddetta fascia, con il trascorrere del tempo. In accordo con i risultati dell’analisi termoidraulica (Capitolo 6), le porzioni più raffreddate rimangono quelle soggette all’iniezione diretta da parte dei sistemi di emergenza.

Fig 7.2 a) distribuzione della temperatura all’istante t = 20 s Fig 7.2 b) distribuzione della temperatura all’istante t = 30

Fig 7.2 c) distribuzione della temperatura all’istante t = 40 s Fig 7.2 d) distribuzione della temperatura all’istante t = 50 s

Fig. 7.3 a) sottostante il punto di iniezione SIT n°3 e LPIS n°3 Fig. 7.3 b) sottostante il punto di iniezione SIT n°4

Fig. 7.4 a) sottostante il punto di iniezione SIT n°3 e LPIS n°3 Fig. 7.4 b) sottostante il punto di iniezione SIT n°4

Fig. 7.5 a) sottostante il punto di iniezione SIT n°3 e LPIS n°3 Fig. 7.5 b) sottostante il punto di iniezione SIT n° 4

crack position t = 50 s crack position t = 160 s t = 160 s crack position t = 280 s t = 280 s t = 50 s

7.2.2 PROFILO TERMICO NELLO SPESSORE DEL RPV

In fig. 7.6 sono visibili i profili di temperatura nello spessore del RPV, alla quota considerata, per quattro differenti istanti del transitorio e in corrispondenza della posizione di maggiore raffreddamento. Si osserva che la differenza di temperatura tra superficie interna ed esterna del vessel aumenta nell’intervallo di tempo considerato. Già dopo 50 secondi, si assiste ad un salto termico di quasi 200 gradi, la metà del quale (circa 100 gradi) interessa il cladding interno di rivestimento in acciaio inossidabile austenitico. In figura sono riportati i nodi che schematizzano lo spessore del vessel, alla quota considerata. Negli istanti di 160 s e 280 s si riscontra un andamento del profilo di temperatura attraverso lo spessore che non riflette il comportamento reale di propagazione dell’onda termica; ciò è dovuto ad errori di carattere numerico del fortran nei processi di interpolazione, nel corso del trasferimento dei dati relativi alle temperature dalle strutture termiche della nodalizzazione RELAP ai nodi del modello ANSYS. Tali errori (di modesta entità) sono stati trascurati nel presente lavoro di tesi.

300 350 400 450 500 550 600 0 0.2 0.4 0.6 0.8 1 (r-ri)/(re-ri) K 10 secondi 50 secondi 160 secondi 280 secondi

Fig. 7.6 profilo termico nello spessore del RPV a vari istanti del transitorio

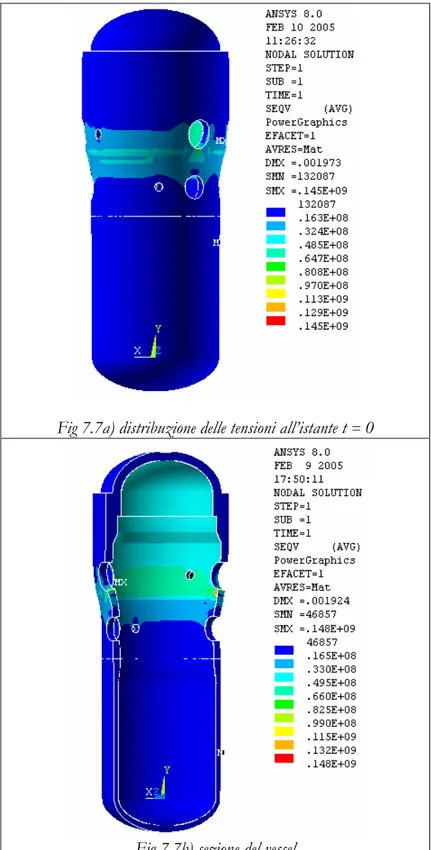

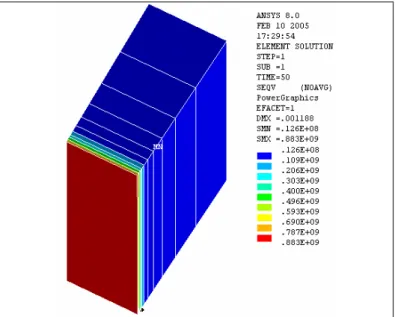

7.3 TENSIONI TERMICHE AGENTI SUL RPV

Le figg. 7.7 a),b), riportano la distribuzione delle tensioni di origine termica che agiscono sul vessel all’istante iniziale del transitorio e valutate in termini di tensioni equivalenti di Von Mises. La fig. 7.8 mostra la deformata del vessel, sul piano passante per la saldatura (all’istante t = 280 s). Si osserva come le maggiori sollecitazioni di origine termica siano nella zona sottoposta ad un raffreddamento più marcato, cioè inferiormente al punto di iniezione del SIT n° 3 e del LPIS n° 3. Come visto precedentemente, il transitorio termoidraulico porta ad un raffreddamento progressivo del RPV, inizialmente in corrispondenza delle zone sottostanti i punti di iniezione degli ECCS e di seguito interessando l’intera parete del vessel. Il cladding interno in acciaio inossidabile risente per primo degli effetti del raffreddamento, essendo a contatto diretto con il fluido circolante nel downcomer. La sua naturale tendenza alla contrazione è ostacolata dalla presenza della parete in acciaio al carbonio (alla quale viene fissata per placcatura), per i differenti valori del coefficiente di espansione termica (1.8·10-5 °C-1 per l’acciaio inossidabile e 1.53·10-5 °C-1 per l’acciaio al carbonio). Di conseguenza esso è interessato da uno stato di tensione di trazione di origine termica causato dalla congruenza dello spostamento dei punti appartenenti alla superficie di contatto dei due metalli. Questo stato si somma a quello delle tensioni termiche dovute al gradiente termico. Le figg. 7.9 a),b) e 7.10 a),b) mostrano tale distribuzione di tensione all’istante t = 50 secondi, nella zona dei bocchelli di iniezione, ed in corrispondenza della quota della saldatura. Con riferimento a quest’ultima zona, si nota che all’istante considerato, la tensione equivalente di Von Mises raggiunge un valore massimo molto elevato in corrispondenza della superficie interna del cladding, attestandosi sugli 850 MPa, ben al di sopra della tensione di snervamento per questo tipo di acciaio, 490 MPa a temperatura ambiente (cfr. Tab 2.9). In fig. 7.11 a) si osserva che nella parete di acciaio al carbonio il valore massimo di tensione è pari a 206 MPa, inferiore al valore di snervamento (628 Mpa a temperatura ambiente).

La soluzione elastica fornita dai calcoli effettuati con il modello ANSYS non rispecchia il comportamento reale del materiale, almeno per quanto riguarda il cladding, inevitabilmente soggetto a deformazione plastica. Per quanto l’errore commesso sia trascurabile [2], sarebbe possibile considerare la plasticizzazione del cladding, limitando la tensione al valore di snervamento attuale e con una ridistribuzione del carico, ottenendo un grafico qualitativamente simile a quello di fig. 7.11 b).

Nell’analisi di meccanica della frattura riportata nel Capitolo 8, si utilizzano, i risultati ottenuti dalla soluzione elastica in assenza di ulteriori speculazioni sullo stato tensionale del cladding, poichè si è scelto di considerare difetti superficiali, tralasciando la presenza del cladding (in

accordo con quanto raccomandato dalle “IAEA Guidelines”, vedi paragrafo 3.5). di conseguenza il calcolo del SIF è condotto considerando unicamente le tensioni calcolate nella parete di acciaio al carbonio.

Le figg. 7.12 a),b), mostrano l’andamento delle tensioni circonferenziali di origine termica, all’interno della parete del RPV, nella zona considerata per la successiva analisi di meccanica della frattura (zona di maggiore raffreddamento) e per vari istanti del transitorio. Partendo dal punto interno del cladding, si osserva la presenza del tratto iniziale interessato da tensioni di trazione fino al 20% dello spessore per gli istanti 10 s-50 s, e fino al 30% dello spessore per gli istanti 160 s-800 s, seguito dal tratto successivo fino al 100% dello spessore, con tensioni di compressione. Le tensioni assiali, figg. 7.13 a),b), hanno un andamento analogo. Entrambe le tensioni circonferenziale ed assiale hanno un valore massimo in corrispondenza dell’istante di 280 secondi. I profili di tensione mostrati nelle suddette figure, risentono degli errori numerici già citati in precedenza, dovuti al processo di interpolazione del programma fortran che assegna i valori di temperatura delle strutture termiche del modello RELAP ai nodi del modello ANSYS (tali errori si riscontrano per nodi appartenenti agli elementi che schematizzano la parte centrale della parete in acciaio al carbonio).

Fig 7.7a) distribuzione delle tensioni all’istante t = 0

Fig 7.8 deformata del vessel in corrispondenza della quota di interesse

Fig. 7.9 a) tensioni nel punto di immissione SIT n°3 e LPIS n°3 Fig. 7.9 b) tensioni nel punto di immissione SIT n°4

Fig. 7.10 a) sottostante il punto di immissione SIT n°3 e LPIS n°3 Fig. 7.10 b) sottostante il punto di immissione SIT n°4

Fig. 7.11 a) distribuzione delle tensioni nello spessore (elementi) -1.00E+08 0.00E+00 1.00E+08 2.00E+08 3.00E+08 4.00E+08 5.00E+08 6.00E+08 7.00E+08 8.00E+08 0 0.1 0.2 0.3 0.4 0.5 0.6 0.7 0.8 0.9 1 (r-ri)/(re-ri) Pa elastic clad plastic clad

Fig. 7.11 b) tensioni assiali e circonferenziali nello spessore

-2.00E+08 0.00E+00 2.00E+08 4.00E+08 6.00E+08 8.00E+08 1.00E+09 0 0.1 0.2 0.3 0.4 0.5 0.6 0.7 0.8 0.9 1 (r-ri)/(re-ri) Pa 10 secondi 20 secondi 30 secondi 50 secondi

Fig. 7.12 a) tensioni circonferenziali nello spessore del vessel (10s-50s)

-2.00E+08 0.00E+00 2.00E+08 4.00E+08 6.00E+08 8.00E+08 1.00E+09 0 0.1 0.2 0.3 0.4 0.5 0.6 0.7 0.8 0.9 1 (r-ri)/(re-ri) Pa 160 secondi 280 secondi 400 secondi 800 secondi

Fig. 7.12 b) tensioni circonferenziali nello spessore del vessel (160s-800s)

-2.00E+08 0.00E+00 2.00E+08 4.00E+08 6.00E+08 8.00E+08 1.00E+09 0 0.1 0.2 0.3 0.4 0.5 0.6 0.7 0.8 0.9 1 (r-ri)/(re-ri) Pa 10 secondi 20 secondi 30 secondi 50 secondi

Fig. 7.13 a) tensioni assiali nello spessore del vessel (10s-50s)

-2.00E+08 0.00E+00 2.00E+08 4.00E+08 6.00E+08 8.00E+08 1.00E+09 0 0.1 0.2 0.3 0.4 0.5 0.6 0.7 0.8 0.9 1 (r-ri)/(re-ri) Pa 160 secondi 280 secondi 400 secondi 800 secondi

7.4 TENSIONI DI ORIGINE MECCANICA

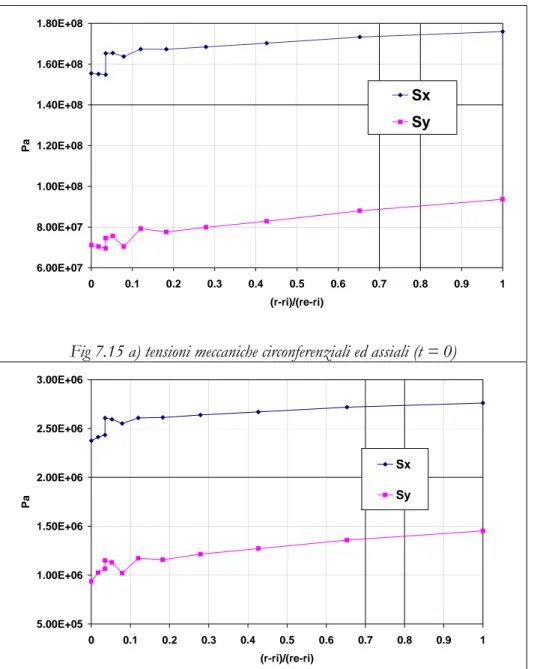

Durante un generico transitorio termoidraulico di PTS, oltre alle tensioni termiche, agiscono sul RPV anche le tensioni meccaniche dovute alla pressione interna al circuito primario. In fig. 7.15 a) è mostrato l’andamento delle tensioni meccaniche circonferenziali ed assiali nello spessore, all’istante iniziale del transitorio (il valore della pressione è di 16.5 MPa). Come atteso, le tensioni maggiori sono quelle circonferenziali (circa due volte le tensioni assiali), mentre dal punto di vista qualitativo si assiste ad un comportamento opposto rispetto alle corrispondenti sollecitazioni di origine termica. La differenza tra le caratteristiche meccaniche dei due tipi di acciai si manifesta, anche in questo caso, con la discontinuità nel punto di interfaccia; il rispetto delle condizioni di congruenza comporta il salto di circa 5 MPa per il differente modulo elastico dei due tipi di acciaio (modulo di Young 185·103 MPa per l’acciaio austenitico e 197·103 MPa per l’acciaio al carbonio).

Per quanto l’analisi condotta consideri entrambe le tensioni meccaniche e termiche (principio della sovrapposizione degli effetti, valido nell’assunzione di comportamento elastico-lineare dei materiali), il contributo della pressione è presente solo nei primi istanti del transitorio. Dall’analisi termoidraulica, emerge chiaramente come il circuito primario sia soggetto ad una rapida depressurizzazione (cfr. fig. 6.3). Dopo circa 30 s dall’inizio del transitorio le tensioni meccaniche sono trascurabili. Il valore massimo della tensione circonferenziale a 50 s è 2.75 MPa, di due ordini di grandezza inferiore alle corrispondenti tensioni circonferenziali di origine termica per il medesimo istante (fig. 7.15 b)).

Risulta evidente come le condizioni di carico derivanti dal transitorio di DEGB, diano luogo a un evento di TS (Thermal Shock) piuttosto che di PTS (Pressurized Thermal Shock).

6.00E+07 8.00E+07 1.00E+08 1.20E+08 1.40E+08 1.60E+08 1.80E+08 0 0.1 0.2 0.3 0.4 0.5 0.6 0.7 0.8 0.9 1 (r-ri)/(re-ri) Pa Sx Sy

Fig 7.15 a) tensioni meccaniche circonferenziali ed assiali (t = 0)

5.00E+05 1.00E+06 1.50E+06 2.00E+06 2.50E+06 3.00E+06 0 0.1 0.2 0.3 0.4 0.5 0.6 0.7 0.8 0.9 1 (r-ri)/(re-ri) Pa Sx Sy