Implementazione di un sistema di manutenzione programmata e gestione del magazzino parti di ricambio presso la cartiera lucchese S.P.A.- LUCART

106

CAPITOLO 5

IMPLEMENTAZIONE DI COREMAINT

®IN LUCART

5.1 Introduzione

Nel capitolo precedente è stato descritto il programma Coremaint® e presi in esame i suoi moduli principali, ora vediamo il caso reale della sua implementazione nella Cartiera Lucchese S.P.A.-Lucart di Porcari e il mio apporto nel raggiungimento di questo obiettivo.

Il mio compito è stato il proseguimento del lavoro svolto da altri tesisti, già presenti in azienda, che da qualche mese stavano portando avanti il progetto di sviluppo del software. Con il loro aiuto e quello del personale dell’officina elettrica ho appreso le attività svolte in azienda, le varie problematiche connesse alla gestione della manutenzione, lo stato attuale dell’implementazione del software e da qui ho iniziato il mio lavoro.

Al momento del mio arrivo queste attività erano state svolte :

•

Raccolta dati sullo stato attuale della manutenzione in cartiera•

Scomposizione funzionale ed immissione nel database delle macchine 2-3-4•

Create le codifiche degli equipaggiamenti e di alcune parti di ricambio•

Creazione di sedi tecniche e immissione di equipaggiamenti nella struttura•

Test di funzionalità del programmaDopo una prima fase di collaborazione con i miei predecessori ho continuato l’implementazione di Coremaint® affrontando problematiche diverse e svolgendo queste attività :

1. Riordino completo della base dati del software

2. Organizzate le liste dei motori, trasmettitori, valvole, azionamenti e definizione delle loro caratteristiche fondamentali per effettuare ricerche nei magazzini o in sede tecnica

3. Inserimento di equipaggiamenti e parti di ricambio nel software sia per creare i magazzini che per completare gli impianti produttivi immessi precedentemente

Implementazione di un sistema di manutenzione programmata e gestione del magazzino parti di ricambio presso la cartiera lucchese S.P.A.- LUCART

107 4. Comprensione del layout e immissione nel software di :

•

impianto di disinchiostrazione•

impianto di depurazione•

impianto di essiccamento fanghi 5. Codifica delle parti di ricambio 6. Codifica aree adibite a magazzino 7. Codifica cabine elettriche8. Gestione degli OdL ( ordini di lavoro ): prove di applicazione di questo modulo 9. Definizione codice operatore

10. Test di funzionalità e soluzione di bachi incontrati durante lo sviluppo del software

Per compiere il lavoro è stato necessario lavorare a stretto contatto con il personale dell’ officina elettrica per conoscere il funzionamento degli impianti, le problematiche della manutenzione, le caratteristiche delle parti di ricambio presenti,il funzionamento degli ordini di lavoro e con il project manager di OMEGA SISTEMI, per poter apprendere le nozioni basilari sull’ utilizzo del software; tutte le conoscenze apprese e i problemi incontrati sono stati analizzati in riunioni periodiche.

Nei prossimi paragrafi vedremo in maniera più dettagliata i vari passi svolti nell’implementazione del programma Coremaint® in Lucart.

5.2 Scomposizione funzionale e inserimento

La prima fase dell’implementazione è stata la scomposizione funzionale dell’impianto di Cartiera Lucchese. Questa richiede molta attenzione perché bisogna scegliere un compromesso tra una scomposizione funzionale molto spinta, che garantisce un livello di dettaglio elevato, avendo bisogno però di una notevole mole di dati, e una scomposizione più snella, meno dettagliata che rischia però di tralasciare elementi importanti e che quindi rimarrebbe poco significativa.

Con l’aiuto dei responsabili della manutenzione abbiamo capito quali fossero le loro esigenze manutentive e si è compreso che il modo migliore di agire era quello di fare una prima scomposizione delle parti principali dell’impianto e in seguito scendere nel particolare.

Si è partiti dall’analisi degli impianti da scomporre, cominciando a pensare come effettuare la divisione di ogni macchina. Ogni suddivisione, che rappresenta dunque una posizione fisica, sarà una sede tecnica. Una prima divisione è stata fatta in base alla zona, ossia preparazione, macchina

Implementazione di un sistema di manutenzione programmata e gestione del magazzino parti di ricambio presso la cartiera lucchese S.P.A.- LUCART

108 continua,depuratore, essiccamento fanghi, ecc.; successivamente ognuna di queste zone è stata suddivisa nelle varie sedi tecniche costituenti la zona stessa, ad esempio per la macchina continua, feltro, tela, monolucido, arrotolatore, cappe, testa macchina. Infine ognuna di queste zone è stata poi suddivisa fino ad arrivare agli equipaggiamenti e alle parti di ricambio di ciascuna sede tecnica.

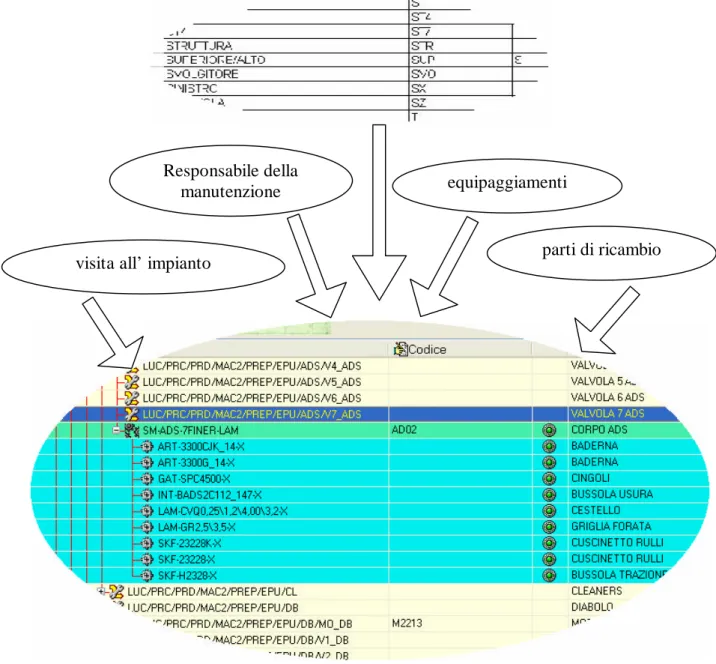

In figura 5.1 sono evidenziati tutti i fattori necessari per la scomposizione funzionale e per il completamento dell’albero dell’impianto industriale.

Figura 5.1 Scomposizione e inserimento

Capire il funzionamento dell’ impianto ha comportato numerosi giri di ricognizione assieme a Sodini Francesco (responsabile manutenzione Lucart) al fine d’ individuare le macro aree e le loro suddivisioni dell’ impianto. Inoltre sono state fornite le stampe dei componenti montati in macchina con il relativo percorso che porta le materie prime al prodotto finale, i disegni tecnici e le piante di

Responsabile della

manutenzione equipaggiamenti

parti di ricambio visita all’ impianto

Implementazione di un sistema di manutenzione programmata e gestione del magazzino parti di ricambio presso la cartiera lucchese S.P.A.- LUCART

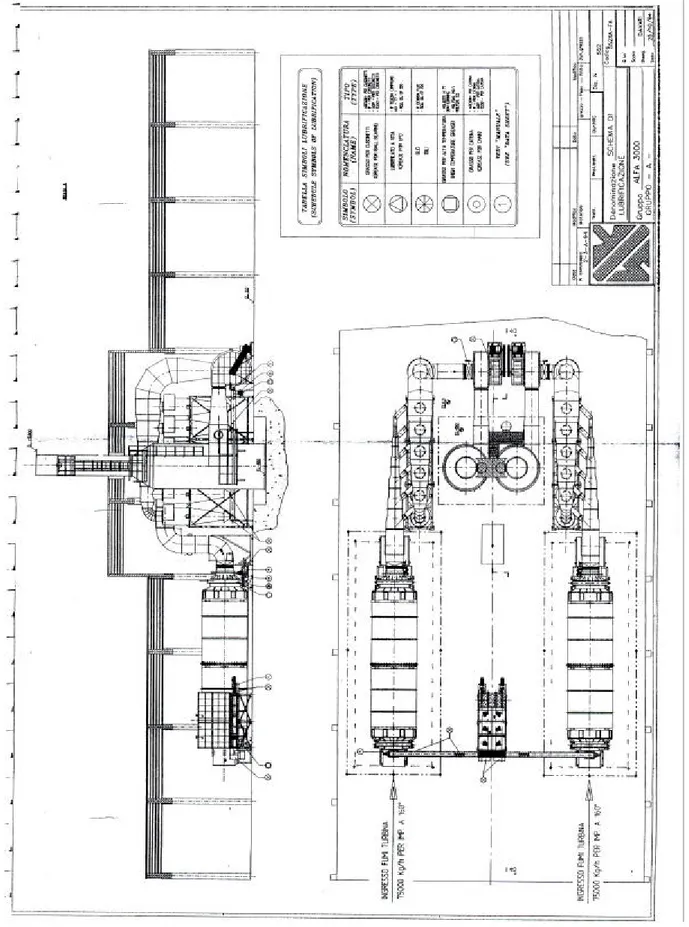

109 stabilimento ( la figura 5.2 mostra la pianta dell’impianto di essiccamento fanghi, zona da me analizzata e scomposta).

Implementazione di un sistema di manutenzione programmata e gestione del magazzino parti di ricambio presso la cartiera lucchese S.P.A.- LUCART

110 Questo ci ha permesso di capire meglio le caratteristiche della cartiera e poter così attuare una scomposizione il più possibile vicino alle esigenze del cliente. Infatti talvolta si è presentato il problema che sotto una sede tecnica venivano a trovarsi molti equipaggiamenti elettrici e molti equipaggiamenti meccanici. Questo avrebbe potuto dare problemi al momento di andare a ricercare la storia degli equipaggiamenti che una sede tecnica ha sotto di sé, nel senso che avrei trovato un miscuglio di tutte le storie, sia di equipaggiamenti elettrici che meccanici. Si è allora preferito fare, in questi casi, una ulteriore suddivisione, creando due sottosedi, una meccanica e una elettrica, in modo da poter più facilmente ricercare la storia di ciò che mi interessa.

Per quegli equipaggiamenti che rimangono fissi nella stessa posizione, o che vengono molto raramente spostati al momento della manutenzione, si è pensato di trattarli come sedi tecniche e non come equipaggiamento, sfruttando il fatto che su una sede tecnica si può fare manutenzione, e che il software Coremaint® permette di montare le parti di ricambio direttamente sulla sede tecnica. Questa filosofia è stata applicata ad esempio per i quadri elettrici, e per quegli equipaggiamenti meccanici, come ad esempio il corpo Hedemora, che rimangono presumibilmente fissi nella loro posizione.

Come possiamo vedere nella figura precedente è stato necessario creare un file excel, da aggiornare durante l’implementazione delle macchine, con cui si sono uniformati il più possibile gli acronimi delle sedi tecniche da inserire nel campo Codice ST, che rappresenta la codifica delle varie sedi tecniche e che è composto da un massimo di sei caratteri.

Ciò è risultato molto utile in quanto, oltre ad uniformare gli acronimi e rendere quindi la lettura più semplice e meno pesante, ha reso la fase di implementazione molto più veloce ed ha permesso di uniformare anche le sedi tecniche di impianti in cui spesso si sono riscontrati casi di acronimi diversi che indicavano la stessa cosa.

In Tabella 5.1 è visibile parte di questo file, in cui si può vedere che per alcune sedi tecniche si è usata una seconda variante di acronimo per raggirare i problemi dovuti al fatto che il Codice ST non può avere più di sei caratteri.

SEDE TECNICA ACRONIMO

VARIANTE ACRONIMO PRIMARIO/PRIMO/UNO 1 SECONDARIO/SECONDE/DUE 2 ACQUE A ABBINAMENTO AB ALIMENTAZIONE ALI AGITATORE AG

ANELLO LIQUIDO ANL

Implementazione di un sistema di manutenzione programmata e gestione del magazzino parti di ricambio presso la cartiera lucchese S.P.A.- LUCART

111 BASSA TENSIONE B BARILOTTO BA BELLANDI BELLA B --- --- --- MACCHINA MA MOTORE MO MONOLUCIDO MON M MOVIMENTAZIONE MOV

NASTRO TRASPORTATORE/ NASTRO NAS

OLIO O

ARRESTO / SPENTO OFF

MARCIA/ ACCESO ON POMPA PO P POLVERI POL PONTE PON ARROTOLATORE POPE AR PRESSIONE/PRESSURIZZAZIONE PR PRESSA PRE --- --- ---

Tabella 5.1 File excel per uniformare gli acronimi delle sedi tecniche

La scomposizione svolta da me ha riguardato gli impianti di disinchiostrazione, di essiccamento fanghi e di depurazione ; le loro strutture sono riportate nelle “Appendici A, B, C ”.

In figura 5.3 si riportano le sedi tecniche appartenenti all’ area della disinchiostrazione, mentre in allegato si riportano gli schemi ad albero completi degli impianti sopra citati.

Figura 5.3 Area di disinchiostazione

Macchina 2, macchina 3 e macchina 4 erano già state scomposte ed inserite nel software, quindi il mio contributo è stato quello di completarle inserendo equipaggiamenti e parti di ricambio mancanti.

Implementazione di un sistema di manutenzione programmata e gestione del magazzino parti di ricambio presso la cartiera lucchese S.P.A.- LUCART

112

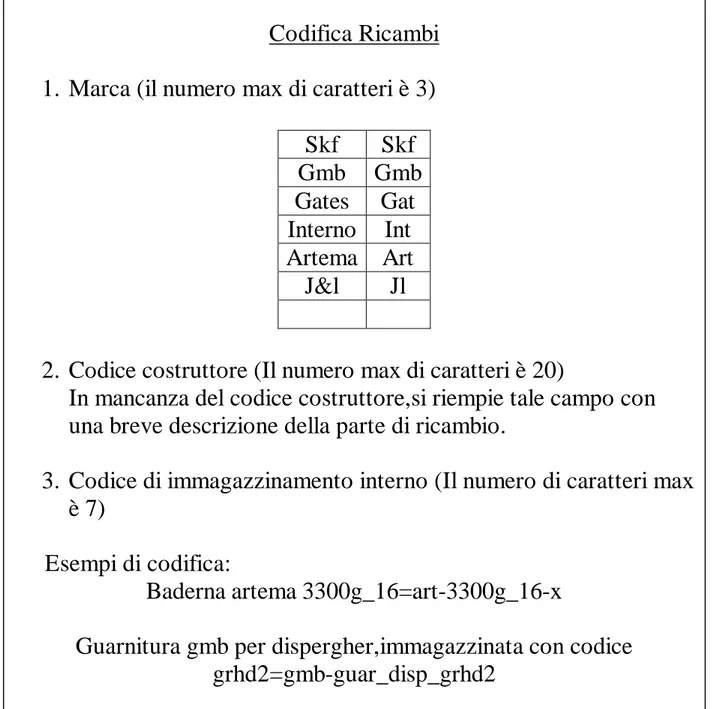

5.3 Codifica delle parti di ricambio

Coremaint® richiede di associare ad ogni parte di ricambio un codice dalle caratteristiche più adatto all’operatore senza alcuna limitazione. In un’ officina di un’ industria cartaria sono moltissime le parti che hanno caratteristiche leggermente diverse e provengono da costruttori e fornitori diversi, così si è cercato di studiare una tipologia di codifica con la quale nominare parti grandi o piccole, dell’ officina meccanica o elettrica, di un costruttore o del suo rivale.

Da un’analisi svolta sulle parti di ricambio sono emersi questi punti importanti :

•

ogni costruttore marchia il ricambio con un codice proprio che, previa lettura di una legenda dai cataloghi, identifica il tipo di ricambio; in realtà esistono articoli come ad esempio spezzoni di cavi che non possiedono questo codice oppure articoli che, a causa dello scorrere del tempo, non lo hanno più leggibile;•

ogni costruttore, nella maggior parte dei casi, associa alla parte un numero seriale che la identifica univocamente;•

in cartiera alcune parti di vitale importanza per l’ impianto, sono state immagazzinate con un codice interno che serve per poterli trovare immediatamente senza possibilità d’ equivoco; molte volte la parte è nota con questo codice e qualsiasi altra informazione non è di particolare aiuto per l’ identificazione del pezzo;•

in cartiera molte volte un pezzo di ricambio è noto attraverso il costruttore oppure qualche indicazione particolare;•

un software di gestione della manutenzione presenta l’ opportunità di effettuare ricerche con il nome del pezzo oppure con parte del codice.Presi in considerazione questi punti abbiamo sviluppato un codice universale all’ interno di Lucart composto da tre parti separate da un trattino: per la prima sono stati fissati al massimo tre caratteri che identificano la marca (esiste una lista dove sono riportati tutti i costruttori con i relativi codici), nella seconda viene inserito il codice costruttore o in alternativa, se quest’ ultimo non è presente o mal identificabile, una descrizione che conduca all’ identificazione del pezzo, ed infine nella terza si riporta l’ eventuale codice d’ immagazzinamento interno.

Il metodo di codifica è stato provato per più parti, poi si è proceduto ad immettere i codici all’ interno del software ed infine vista la bontà della codifica si è stilato un documento con le

Implementazione di un sistema di manutenzione programmata e gestione del magazzino parti di ricambio presso la cartiera lucchese S.P.A.- LUCART

113

Figura 5.4 Codifica parti di ricambio

5.4 Codifica aree adibite a magazzino

Coremaint® permette all’ utilizzatore che ha necessità di un determinato componente, di effettuare la ricerca di esso sul software e dalla schermata estrarre il luogo di stoccaggio del pezzo; questa modalità di ricerca accorcia i tempi morti dovuti a ricerche “a naso” (l’ operatore pensa di ricordarsi il posto esatto, si reca sul posto ma il pezzo non c’ è, così deve chiamare il magazziniere e i tempi d’ attesa si moltiplicano), ed inoltre, se adeguatamente aggiornato, il sistema fornisce un’

Codifica Ricambi

1. Marca (il numero max di caratteri è 3)

Skf

Skf

Gmb

Gmb

Gates

Gat

Interno

Int

Artema Art

J&l

Jl

2. Codice costruttore (Il numero max di caratteri è 20)

In mancanza del codice costruttore,si riempie tale campo con

una breve descrizione della parte di ricambio.

3. Codice di immagazzinamento interno (Il numero di caratteri max

è 7)

Esempi di codifica:

Baderna artema 3300g_16=art-3300g_16-x

Guarnitura gmb per dispergher,immagazzinata con codice

grhd2=gmb-guar_disp_grhd2

Implementazione di un sistema di manutenzione programmata e gestione del magazzino parti di ricambio presso la cartiera lucchese S.P.A.- LUCART

114 ottimo strumento per effettuare la corrispondenza tra magazzini contabili e magazzini fisici. Si è studiata allora la possibile suddivisione delle aree di magazzino e si è stilato un documento in cui sono riportate le regole di codifica. Esse assegnano alle varie aree di magazzino un codice composto da una stringa di cinque campi separati da un trattino (-):

1. una lettera che esprime il luogo dello stabilimento (P=Porcari, D=Diecimo);

2. tre lettere che esprimono il settore di impiego dello stabilimento (CAR=cartiera, TRC=cartotecnica);

3. tre lettere che esprimono la parte di stabilimento dove è situato il magazzino (vedi

Tabella 5.2);

PARTE DI

STABILIMENTO

CODICE

Officina Elettrica

OE

Officina Meccanica

OM

Macchina 1

PM1

Paraffina

PAR

Turbina

TUR

Tabella 5.2 Codici delle parti di stabilimento

4. due lettere o numeri che esprimono il piano d’immagazzinamento (vedi Tabella

5.3);

PIANO

CODICE

Piano Terra

PT

Primo Piano

P1

Secondo Piano

P2

Tabella 5.3 Codici dei piani

5. una lettera che indica la sottoarea in cui è diviso il piano (vedi esempi di Tabella

5.4); per effettuare l’ assegnazione delle zone si individua l’ingresso o accesso

principale e successivamente si nominano le zone a partire dalla prima con la successione delle lettere dell’alfabeto.

SOTTOAREA

CODICE

Zona A

A

Zona B

B

Zona C

C

Zona Caldaia

A

Zona Centrale

A

Implementazione di un sistema di manutenzione programmata e gestione del magazzino parti di ricambio presso la cartiera lucchese S.P.A.- LUCART

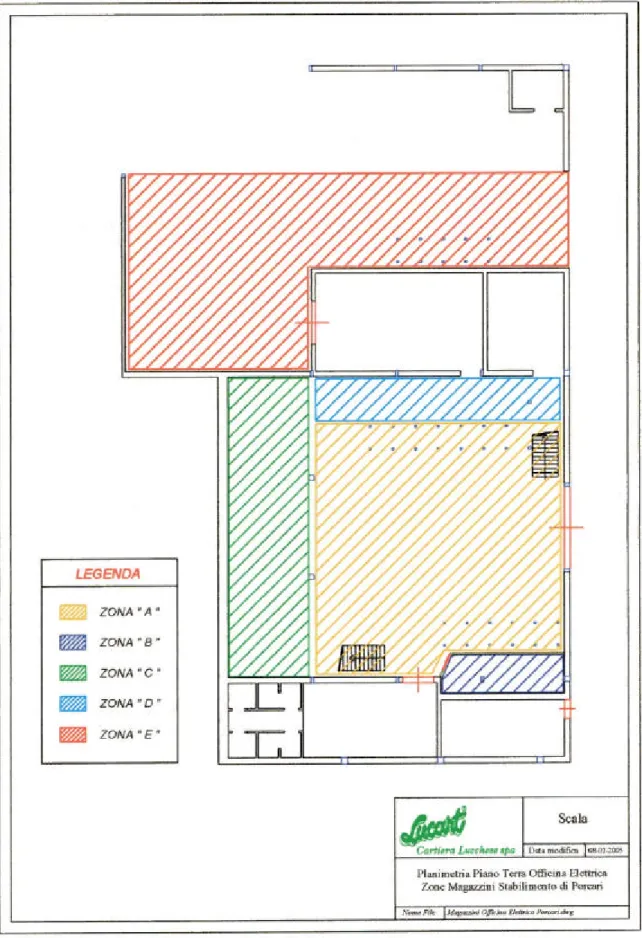

115 Nelle figure 5.5 e 5.6 sono visibili le varie zone del magazzino dell’officina elettrica di Porcari.

Implementazione di un sistema di manutenzione programmata e gestione del magazzino parti di ricambio presso la cartiera lucchese S.P.A.- LUCART

116

Implementazione di un sistema di manutenzione programmata e gestione del magazzino parti di ricambio presso la cartiera lucchese S.P.A.- LUCART

117 Ad esempio il codice del magazzino dello stabilimento di Porcari, cartiera, officina elettrica, primo piano, prima stanza a partire dall’ accesso principale sarà: P-CAR-OE-P1-A.

Tutte queste aree adibite a magazzino sono state inserite in Coremaint® come è visibile nella

figura 5.7 .

Figura 5.7 Maschera aree adibite a magazzino

5.5 Codifica cabine elettriche

Per quanto riguarda le cabine elettriche bisogna affrontare il discorso in maniera un po’ diversa. Visto che gli armadi elettrici rimangono fissi nella stessa posizione, o vengono molto raramente spostati al momento della manutenzione, si è pensato di trattarli non come equipaggiamenti, ma come sedi tecniche, sfruttando così il fatto che su di esse si può fare manutenzione. Inoltre queste sedi tecniche sono equipaggiate con parti aventi un alto valore, e ancor più importante rappresentano una realtà variabile da macchina a macchina tale da renderle difficilmente codificabili, quindi meritano una particolare attenzione.

Innanzitutto specifichiamo che gli armadi elettrici sono dei veri e propri armadi metallici aventi più ante. Il vano all’ interno di ogni anta è suddiviso a sua volta in più cassetti dedicati al funzionamento di un elemento di macchina, che contengono azionamenti e componenti elettrici in bassa o media tensione. Talune volte può succedere che a causa del rifacimento di una parte dell’

Implementazione di un sistema di manutenzione programmata e gestione del magazzino parti di ricambio presso la cartiera lucchese S.P.A.- LUCART

118 impianto oppure solamente della linea di alimentazione vengano o spostati gli armadi oppure vengano trasferiti in altri cassetti gli elementi appartenenti ad un vano. E’ quindi impossibile codificarli attraverso la posizione all’ interno della sala “cabine elettriche”.

Si è cercato di capire allora l’ importanza del livello di dettaglio da raggiungere nello specificare una zona ed è uscito che il cassetto deve poter essere individuato perché nel caso abbia un anta con sei cassetti ho un alto numero di componenti che non possono essere mescolati all’ interno della solita sede tecnica; inoltre spesso accade che un componente posizionato in una determinato cassetto manifesti episodi di mal funzionamento e posizionato in un altro vada alla perfezione, così per scoprire questi disservizi legati fortemente al cassetto è necessario avere una codifica che scenda fino a questo livello.

Tutti i vani all’ interno di un armadio, il quale generalmente alimenta una ed una sola parte dell’ impianto produttivo (valido se si esclude il caso di una macchina continua), sono alimentati o da un trasformatore media/bassa tensione oppure direttamente in media tensione. Esistono armadi che hanno ante sia sul fronte che sul retro e praticamente tutti hanno una colonna, anta situata in testa o al centro, in cui è montato il sezionatore per tutti i componenti elettrici ed elettronici appartenenti all’ armadio stesso.

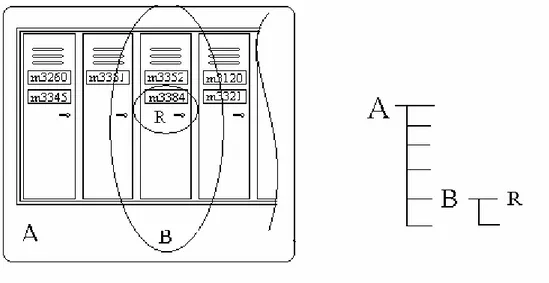

Partendo da queste osservazioni abbiamo scelto di suddividere l’intero armadio in colonne, una per ogni anta senza differenza tra il fronte e il retro in quanto è necessario e sufficiente questo per non far perdere tempo all’ operatore in fase di ricerca del quadro. La colonna a sua volta è stata suddivisa in tante sedi quanti i cassetti presenti all’ interno, la figura 5.8 esemplifica il lavoro svolto.

Implementazione di un sistema di manutenzione programmata e gestione del magazzino parti di ricambio presso la cartiera lucchese S.P.A.- LUCART

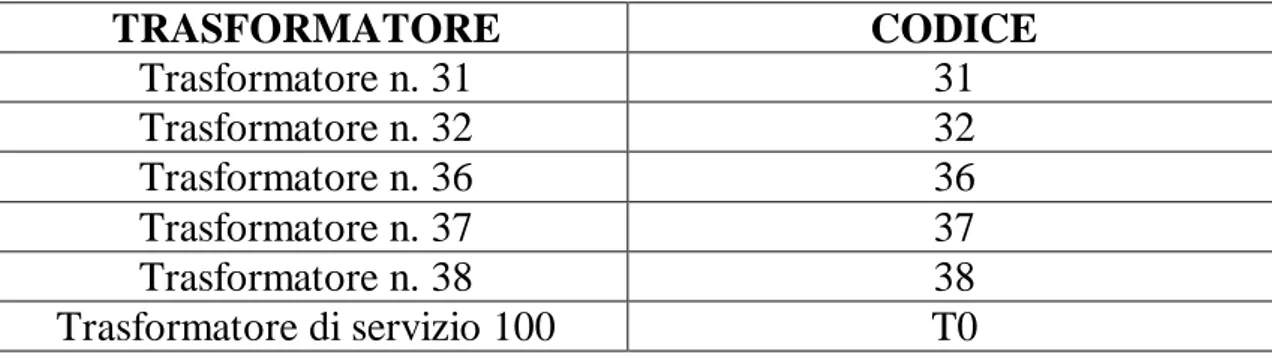

119 Il codice ST per la colonna degli armadi è composto da tre campi consecutivi: il primo è composto da quattro lettere di cui la prima è sempre la Q, la seconda è la B e il trasformatore che alimenta l’armadio elettrico di cui la colonna fa parte (vedi Tabella 5.5) se il quadro è a bassa tensione (cosa molto utile in quanto sull’albero si potrà vedere facilmente l’effetto di un alimentatore guasto o staccato, ovvero quali cabine non riceveranno più l’alimentazione, e quindi potranno essere prese decisioni più adeguate per esempio in ambito manutentivo) o 6KV se il quadro è a media tensione; il terzo è composto da una lettera che esprime la colonna dell’ armadio (il fronte e il retro dell’ armadio appartengono alla stessa colonna); il quarto è composto da una lettera e dà indicazione della cabina elettrica all’interno della quale si trova la fila dell’armadio (vedi Tabella 5.6).

TRASFORMATORE

CODICE

Trasformatore n. 31

31

Trasformatore n. 32

32

Trasformatore n. 36

36

Trasformatore n. 37

37

Trasformatore n. 38

38

Trasformatore di servizio 100

T0

Tabella 5.5 Codifica dei trasformatori che alimentano i quadri

CABINA

CODICE

Preparazione macchina

P

Servizi macchina

S

Bobinatrice

B

Macchina continua

M

Tabella 5.6 Codifica delle cabine dove sono situati i quadri

Ad esempio il codice della colonna B dell’armadio elettrico alimentato dal trasformatore 31 in bassa tensione situato nella cabina preparazione impasti di macchina 3 sarà: QB31BP; oppure il codice della colonna D dell’armadio elettrico alimentato a 6KV in media tensione situato nella cabina preparazione impasti di macchina 3 sarà: Q6KVDP.

La colonna di un armadio elettrico è suddivisa in cassetti, intendendo con questo nome ogni posto in cui sono installati azionamenti e parti di ricambio relative ad uno stesso equipaggiamento. Il loro codice di posizione è composto da due campi consecutivi: il primo è la lettera K che è usata

Implementazione di un sistema di manutenzione programmata e gestione del magazzino parti di ricambio presso la cartiera lucchese S.P.A.- LUCART

120 come acronimo della parola cassetto, il secondo è composto da un numero di quattro cifre che è identico a quello dell’ utenza servita.

Ad esempio il codice di posizione del cassetto contenente l’inverter ed altre parti di ricambio che comandano la pompa di rifili macchina (equipaggiamento M2142) sarà: K2142.

In figura 5.9 si riporta una estrapolazione della struttura ad albero relativa all’inserimento dei quadri elettrici.

Figura 5.9 Parte dell’albero relativa ai quadri elettrici

Dopo aver effettuato la codifica siamo tornati all’ interno delle cabine per identificare le ante con cartoncini plastificati con su scritto il codice ST.

Implementazione di un sistema di manutenzione programmata e gestione del magazzino parti di ricambio presso la cartiera lucchese S.P.A.- LUCART

121

5.6 Gestione degli ordini di lavoro ( OdL )

In cartiera la giornata è divisa in tre turni da otto ore ciascuno alla fine dei quali il turnista ha il compito di compilare una scheda dal modulo predefinito a seconda di quale turno si tratti: ogni turno ha una parte comune ed una che si differenzia perché include controlli o azioni di manutenzione programmata da svolgere per lo più durante i turni notturni.

Su questa scheda, detta “ Rapporto di turno ”, vengono segnalati gli interventi fatti specificando luogo, attrezzi, tempo necessario, ronde di ricognizione, ecc… Il Rapporto di turno viene depositato dal turnista in un cassetto per poi essere prelevato dai responsabili della manutenzione che trasferiscono interventi e loro modalità sugli archivi elettronici.

L’ implementazione di questa fase sul software Coremaint deve eliminare la trascrizione dei dati, fonte di errori ma al tempo stesso deve fornire:

•

possibilità di visionare i rapporti di turno per sapere ciò che ha fatto un determinato operatore nel determinato giorno;•

avere un campo dove vi è inserita la manutenzione programmata quotidiana;•

possibilità d’ investigare gli ordini di lavoro di programmata con scadenza all’ incirca trimestrale ( non per la quotidiana ) perché sono quelli che mettono più a rischio la funzionalità dell’ impianto;•

visualizzare tutte le attività scadute e non realizzate ( giornaliera e non );•

avvisi ad una settimana dalla scadenza per gli OdiL a cadenza trimestrale.Un breve cenno all’ assegnazione e alla visualizzazione degli OdiL è necessario in quanto definisce le regole base per avere la certezza che ogni addetto compia il proprio lavoro senza tralasciare nessuna funzione assegnatagli.

Innanzi tutto gli ordini di lavoro devono essere divisi in base al tipo di manutenzione in quanto attualmente, quando si tratta di programmata, si può assegnare un OdiL via mail oppure, se il lavoro deve essere compiuto da esterni, si consegna su carta. Una seconda suddivisione possibile deve essere basata sul soggetto che compirà l’ ordine di lavoro in quanto vi sono OdiL che vengono assegnati in generale ai turnisti e, se uno di essi non porta a termine o non inizia un lavoro assegnatoli, il turnista successivo se ne farà carico a meno che non siano in atto opere di manutenzione aventi priorità più alta. Da qua l’ esigenza di creare un profilo utente dal nome ”turnista” con il quale sia possibile visualizzare tutti gli OdiL assegnati alla categoria stessa fino alla fine del turno ( sia quelli appartenenti da principio a quel turno che quelli arretrati ) con l’ unica

Implementazione di un sistema di manutenzione programmata e gestione del magazzino parti di ricambio presso la cartiera lucchese S.P.A.- LUCART

122 attenzione alla possibile proliferazione di ordini. Oltre a questo il turnista avrà un proprio profilo utente che dovrà visionare all’ inizio del turno e sul quale verranno assegnati gli ordini che solamente lui deve eseguire.

Insieme allo studio delle caratteristiche degli OdL e della loro gestione, si è proceduto a diverse prove di applicazione. Abbiamo provato ad immettere ordini per lo scarico e carico dal magazzino di equipaggiamenti per invio in riparazione, ordini per l’eliminazione di parti di ricambio in base a simulazioni di guasti, ordini per prelevamento di nuove parti di ricambio da magazzino,ecc…

Nelle varie prove ci siamo imbattuti in diverse difficoltà e problemi di gestione di questo modulo da parte del software, quindi abbiamo frequentemente contattato i responsabili di Omega a cui si sono forniti spunti di miglioramento e segnalazioni di bachi vari del programma.

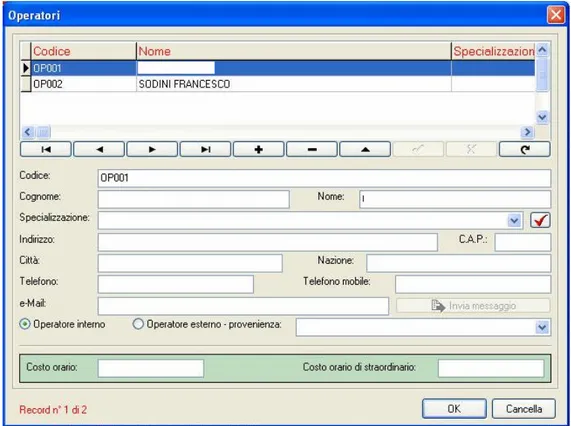

5.7 Definizione codice operatore

Creare un codice operatore significa creare delle categorie alle quali vengono abilitate un certo numero di funzioni del software.

Per stabilire il numero di codici da creare è necessario puntualizzare i diversi livelli d’ utilizzazione dell’ area del software riguardante la movimentazione delle parti e la gestione dei magazzini. Sono stati fissati tre diversi livelli:

1. compito di movimentare ed interrogare i magazzini; 2. compito d’ interrogare i magazzini;

3. nessun compito particolare.

Al primo compito viene associato il profilo amministratore che sarà esclusivamente di parte del personale dell’ ufficio tecnico, al secondo sarà associato il profilo turnista o nome proprio per poter assegnare OdiL sia generici che rivolti ad un particolare operatore perché unico a possedere tali attitudini, ed infine al terzo si assocerà il profilo operatore valido sia per il resto degli operatori che per gli esterni.

In figura 5.10 si riporta la maschera di Coremaint® relativa al codice operatore e la sua attribuzione alle varie figure che utilizzeranno il programma.

Implementazione di un sistema di manutenzione programmata e gestione del magazzino parti di ricambio presso la cartiera lucchese S.P.A.- LUCART

123

Figura 5.10 Maschera codice operatore

5.8

Sviluppi del softwareLo sviluppo ed i dovuti test d’ affidabilità del software sono state attività che hanno richiesto molto tempo e messo in luce le esigenze esclusive di Lucart, infatti l’ obiettivo dell’ azienda è quello di poter usufruire di un software di gestione della manutenzione estremamente versatile ma al tempo stesso sviluppato e centrato in base alle proprie richieste.

L’ attività di sviluppo è stata centrata soprattutto sulle necessità emerse dalla sperimentazione del programma che sono riassumibili in questi punti :

1. possibilità di ricerche rapide selezionando la tipologia dell’ elemento desiderato, questo vale sia in fase di ricerca a magazzino che sull’ albero ed inoltre anche in tutte le ricerche tramite menù a tendina;

2. emissione dall’ albero di avvisi e OdiL praticamente identici con la possibilità di emettere OdiL anche da menù però potendo prelevare avvisi precedentemente emessi;

3. ampia gamma di report per la gestione del magazzino ma soprattutto per la gestione della manutenzione, cioè tutto quanto riguarda periodo ,operatore e tipologia delle operazioni

Implementazione di un sistema di manutenzione programmata e gestione del magazzino parti di ricambio presso la cartiera lucchese S.P.A.- LUCART

124 svolte, cause di guasto, storia di equipaggiamenti e sedi tecniche, nella pratica tutto ciò che può essere utilizzato per analisi mirate all’ aumento della produttività degli impianti e al decremento degli oneri di gestione degli stessi;

4. facilità d’ utilizzo delle funzioni a cui hanno accesso gli operatori;

5. possibilità d’ installare equipaggiamenti su altri equipaggiamenti, meccanismo usato per componenti elettrici montati su componenti meccanici;

6. velocizzazione e snellimento di procedure dovute al miglioramento dello stato della tecnica attuale;