2 Progettazione dell’Unità di Controllo

Uno scooter Piaggio Beverly 500 è stato strumentato con una serie di trasduttori in modo da osservare lo stato della sospensione e del veicolo. Quindi è stata realizzata una scheda che, tramite l’acquisizione dei segnali provenienti dai vari sensori ha consentito di individuare il comportamento della sospensione durante le diverse situazioni di viaggio e di individuarne l'assetto migliore. In previsione di sviluppi futuri, l’unità elettronica di controllo è stata è stata progettata per essere inserita a bordo di uno scooter dotato di rete CAN (Controller Area Network) con bit rate di 1 Mbit/s. Mentre per permettere un controllo in remoto del sistema la ECU è stata dotata di un interfaccia di comunicazione Bluetooth.

ECU

ECU

Figura 2.1

2.1 Sensorizzazione del Veicolo

Dall’analisi del problema risulta chiaro come sia determinante per la realizzazione del sistema la conoscenza dello schiacciamento della sospensione. Per poter disporre di tale grandezza il veicolo è stato dotato di un sensore potenziometrico lineare montato tra i due estremi della sospensione.

Il potenziometro è un dispositivo costituito da un contatto elettrico che scorre sopra un binario resistivo. Applicando una tensione nota costante ai capi del binario, si misura la tensione tra il contatto elettrico scorrevole, ed un estremo del binario, ottenendo una tensione proporzionale alla posizione.

2 Tali sensori sono generalmente tra i più semplici ed economici ma, dovendo essere applicati direttamente all’ammortizzatore, sono estremamente sollecitati, ciò comporta un’usura dei contatti striscianti e conseguentemente una vita relativamente breve del sensore.

Per ridurre al minimo questi rischi, sono stati considerati i sensori espressamente progettati per applicazioni “automotive”, caratteristica che comporta un aumento considerevole del prezzo.

Per il nostro sistema è stato scelto il sensore potenziometrico SLS150 della Penny & Giles, adatto ad applicazioni sportive di acquisizione su sospensioni, dove alte performance, affidabilità e risposte rapide sono vitali. Conforme alla classe di protezione IP66, il modello utilizzato ha una corsa di 150 mm, sufficiente per la nostra applicazione (l’ammortizzatore usato ha una corsa inferiore ai 10 cm).

Figura 2.2 Montaggio del sensore SLS150 sulla sospensione posteriore dello scooter.

Per poter leggere la velocità di crociera, lo scooter è stato provvisto di un sensore di Hall digitale accoppiato a 5 magneti sistemati sul cerchione della ruota posteriore.

I sensori di velocità basati sull’effetto Hall risultano i più adatti a tale tipo di applicazione per la loro capacità di funzionamento in ambienti estremi. In questi il trasduttore rileva l’obiettivo (il magnete) grazie alla variazione di flusso magnetico indotto. Un altro vantaggio nel loro utilizzo è legato al fatto che molti trasduttori di Hall possono generare direttamente un segnale d’uscita digitale compatibile con la logica di un controllore, senza necessitare di circuteria aggiuntiva.

Figura 2.3 Trasduttore di Hall HAMLIN 55100-3H

Durante il funzionamento il sensore genera un treno d’impulsi proporzionale alla velocità della ruota ed invia tale segnale all’unità di controllo.

Figura 2.4 Montaggio sul cerchione posteriore del sensore rilevamento velocità.

Il veicolo dispone inoltre di un interruttore on\off per il rilevamento dello stato del cavalletto laterale: quando il cavalletto viene tirato su l’interruttore si chiude portando l’uscita a massa.

Vdd HALL

PIZIE SWITCH COMPARATOR

CLOCK

OUTPUT

GND

4 Per realizzare la pompa per la regolazione del precarico è stato utilizzato un motore elettrico a magneti permanenti alimentato in continua. Tali motori hanno una notevole flessibilità d’impiego e la loro velocità è facilmente controllabile, soprattutto se non è richiesta una particolare precisione. L’utilizzo di questo tipo di motori è estremamente favorevole perché la coppia è massima per basse velocità consentendo così un rapido avvio del motore stesso (vedi anche paragrafo 5.1). Tale caratteristica, affiancata ad un elevato rapporto potenza/peso, sta alla base del favore incontrato dal loro utilizzo nella realizzazione dei servoposizionatori.

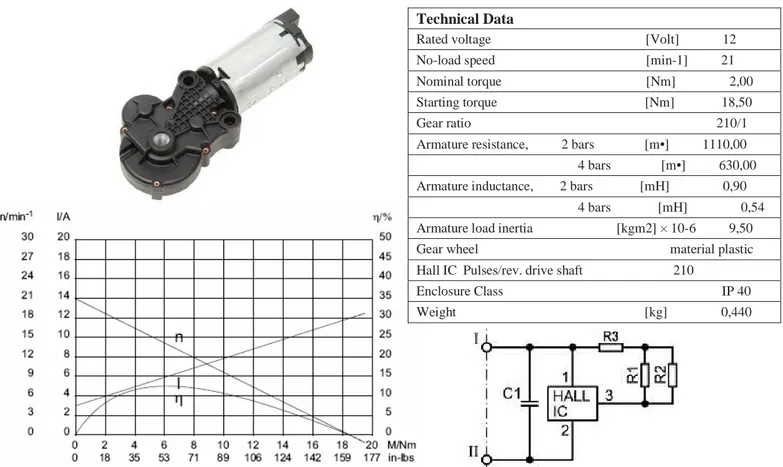

Nel nostro caso il motore utilizzato è alimentato a 12 V (SERIE 0320 della VALEO), con amplificazione di coppia pari a 210. Esso dispone inoltre di un sensore di hall relativo (senza informazioni sulla direzione di rotazione) grazie al quale possiamo conoscere il numero di giri effettuati dal motore stesso e risalire al precarico impostato.

Figura 2.5 Dati tecnici e curve caratteristiche del motore Technical Data

Rated voltage [Volt] 12 No-load speed [min-1] 21 Nominal torque [Nm] 2,00 Starting torque [Nm] 18,50 Gear ratio 210/1 Armature resistance, 2 bars [m•] 1110,00 4 bars [m•] 630,00 Armature inductance, 2 bars [mH] 0,90 4 bars [mH] 0,54 Armature load inertia [kgm2] × 10-6 9,50 Gear wheel material plastic

Hall IC Pulses/rev. drive shaft 210 Enclosure Class IP 40

2.2 Unità di Controllo

2.2.1 Il Driver dell’Attuatore

Per attivare il motore è stato realizzato un ponte ad H a MOSFET di tipo n (vedi appendice B), controllato da un driver in grado di regolare le tensioni sui vari gate, e, di conseguenza, la direzione e la velocità del motorino.

Il modello di transistori scelto per la realizzazione del ponte è l’STP60NF03L della STmicroelectronics, in grado di sopportare correnti fino a 60 A e tensioni di canale fino a 30 V

Ritardo di accensione (Vgs = 4.5V, Id = 30°) 40 ns Tempo di salita (Vgs = 4.5V, Id = 30A) 250 ns Ritardo di spegnimento (Vgs = 4.5V, Id = 30A) 60 ns Tempo di discesa (Vgs = 4.5V, Id = 30°) 70 ns Resistenza termica giunzione – case 1.5°C/W Resistenza termica giunzione – ambiente 62.5°C/W Resistenza termica case – dissipatore 0.5°C/W

Rds(on)max 15 m

Potenza dissipabile a 25°C 100W Fattore di “derating" 0,67°C/W Massima temperatura operativa di giunzione 175°C

Tabella 2-1 STP60NF03L n-MOSFET: caratteristiche principali.

L’integrato TD340 della STmicroeletronics provvede all’interfacciamento tra un microcontrollore ed il ponte ad H .

La gestione del ponte avviene tramite una PWM (pulse width modulation), che può essere prodotta internamente, quando il pin d’ingresso IN1 è connesso ad un segnale analogico, oppure data da un segnale digitale esterno.

La velocità e la direzione del motore sono settate da due pins:

− IN1: può accettare 2 tipi d’ingressi:uno analogico (tra 0 e 5V) dà il

valore di duty-cycle per il PWM interno; l’altro digitale dà direttamente il PWM;

6

− IN2: accetta un valore digitale per la direzione del motore.

Per fornire un corretto voltaggio ai gate dei MOS il TD340 dispone di una pompa di carica interna che fornisce una tensione di 10V superiore a quella d’alimentazione.

Inoltre è provvisto di un regolatore di tensione a 5V per il pilotaggio del microcontrollore , di un circuito di reset e uno di Watchdog per disabilitare il TD340 in eventi anormali come sovratensioni o sovracorrenti.

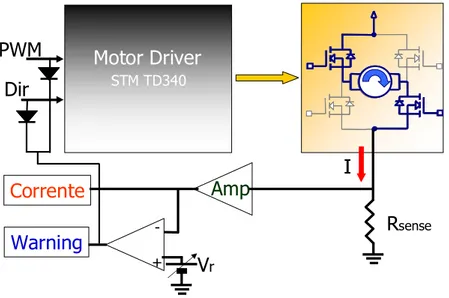

Figura 2.6 Schema di controllo di un ponte ad H basato sull’utilizzo del TD340.

.

Tra l’accensione di un MOS e lo spegnimento dell’altro viene inserito un ritardo per risolvere eventuali problemi dovuti al transitorio. Nel TD340 tale ritardo è fissato in 2.5 ms. In realtà questo è il ritardo dell’invio dei segnali sui gate dei MOS e non tra i loro stati che risentono dei tempi di rise e fall time.

Il TD340, tra le altre uscite, fornisce anche un segnale OSC in grado di pilotare un quinto MOSFET di potenza, montato in configurazione up-side down, che protegge il circuito dall’alimentazione inversa (Figura 2.7).

batt

Figura 2.7 Schema del circuito di protezione da tensioni inverse.

Quando il TD340 è attivo, l’uscita OSC permette al MOSFET di accendersi, provvedendo ad un più basso salto di tensione ed un minor consumo di potenza. In condizioni d’alimentazione inversa, al contrario, il MOS rimane spento, impedendo alle tensioni potenzialmente dannose di raggiungere sia il driver, sia i MOSFET del ponte.

La scheda è stata fornita inoltre di un circuito per la lettura della corrente assorbita dal motore (Figura 2.8).

La corrente scorre attraverso la resistenza di shunt posta ai piedi del ponte provocando una caduta di potenziale che viene amplificata e inviata al controllore. Inoltre è previsto un circuito di protezione dalle sovracorrenti per il quale se la tensione ai capi della resistenza di shunt diventa più alta di quella di riferimento il motore viene frenato.

Il valore della resistenza di shunt deve essere abbastanza piccolo per evitare inutili

dissipazioni (nel nostro caso si è scelto Rshunt=10m ).

Rsense Corrente Warning Vr PWM Dir STM TD340 Amp Motor Driver II -+

8 F ig u ra 2. 9 D ri v er d el l'at tu at o re Q1H1 2 1 3 Q2H2 2 1 3 SENSE1 R01 Q1L1 2 1 3 Q2L1 2 1 3 MOTOR 1 2 R7 100 R5 100 R4 100 R2 100 M12 1 2 F1 1 2 F2 1 2 C2 10u R6 2k2 R3 2k2 R8 5.6k Q2H1 2 1 3 D1 1N4148 D2 1N4148 R1 680k TD340 U1 Vout 2 Reset 3 Cwd 4 Wd 5 Stby 6 In1 8 Temp 7 In2 9 Cf 10 Gnd 11 L1 12 L2 13 S2 14 H2 15 Cb2 16 S1 17 H1 18 Cb1 19 Osc 20 Vbat 1 D6 5kp30A TS922 In-1 2 In+1 3 Vcc- 4 In+2 5 In-2 6 Out2 7 Vcc+ 8 Out1 1 DIR VEL VCC_PROT CP1 1m D3 1N4148 D4 1N4148 CORR_READ Vbatt C4 47n C5 100n CP2 100n C1 100p C3 220n CB1 22n CB2 22n R12 10k R10 10k R14 1k VCC R11 560k R13 10k 1 3 2 VCC R9 100k M11 1 2

2.2.2 Il Microcontrollore

Il cuore del sistema elettronico è il T89C51CC01 della ATMEL: dotato di 32 linee di I/O, 3 timers (2 a 8 bit e uno a 16 bit), una porta UART (Universal Asynchronous Receiver and Transmitter), 5 canali PCA (Programmable Counter Array) a 16 bit , 32 KB di memoria flash e l’interfaccia CAN PCA82C250T/N4 della Philips.

Figura 2.10 Schema a blocchi del T89C51CC01.

Il microcontrollore richiede soli 6 periodi di clock per ciclo macchina se é abilitata la modalità X2 (12 se si lavora in standard mode). Inoltre per ogni periferica é possibile settare la modalità preferita.

Il PCA permette una maggiore capacità di timing con un minor utilizzo della CPU rispetto ad un timer standard. Esso dispone di un timer dedicato che serve come base dei tempi per un array formato da 5 moduli (ingressi P1.3-P1.7) che possono funzionare come :

1. modulo di cattura di fronti di salita e/o discesa;

2. timer del software;

3. uscita ad alta velocità;

4. PWM (a 8 bit);

10 Nei primi tre casi è possibile generare un interrupt quando il modulo esegue la sua funzione.

Per il clock del PCA può essere usato uno dei seguenti segnali:

1. FPca/6 (il segnale FPca è creato da un generatore di clock interno);

2. FPca/2;

3. overflow del timer 0;

4. ingresso esterno (della porta P1.2).

Per utilizzare uno dei moduli PCA nella modalità capture l’ingresso esterno CEXn (sulla porta P1) viene campionato. Quando si verifica una transizione valida, l’ hardware carica il valore del registro contatore (CH e CL) nel registro di cattura del modulo (CCAPnL e CCAPnH). Se il bit CCFn del registro CCON e il bit ECCFn in CCAPMn sono settati, viene generato un interrupt.

Figura 2.11 Modalità capture del PCA.

Il microcontrollore dispone anche di un convertitore analogico-digitale a 8 ingressi, con modalità di conversione a 8 bit oppure a 10 bit. Il tempo di conversione tipico è di 16 secondi ed il clock dell’ADC è selezionabile.

Figura 2.12 Descrizione dell'ADC del microcontrollore.

Per fornire la tensione di riferimento è stato scelto in fase di realizzazione della scheda il componente MAX6002 della Maxim, con uscita pari a 2,5V con il quale verrà alimentato anche il sensore potenziometrico.

Il T89C51CC01 permette inoltre la programmazione “in system” (ISP), che offre la possibilità di poter modificare il codice in qualsiasi momento, accedendo alla scheda per mezzo di un ingresso seriale.

È stato realizzato sulla scheda un circuito apposito per il reset del controllore, per garantire la corretta inizializzazione dei registri.

L’alimentazione del microcontrollore è affidata al regolatore LP2954 della National Intruments: in realtà avevamo visto che anche il driver TD340 dispone di un regolatore, ma la corrente erogabile è insufficiente all’alimentazione dell’intera scheda.

Infine per il segnale di clock della CPU, è stato scelto un cristallo di quarzo a 16 Mhz.

2.2.3 Interfaccia di Comunicazione

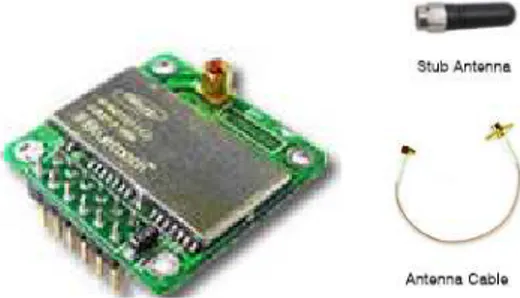

Oltre all’interfaccia CAN del microcontrollore, pensata soprattutto per sviluppi futuri, per una comunicazione più semplice e veloce tra scheda e PC, la centralina è stata dotata di un’interfaccia bluetooth. Questo permette la possibilità di un controllo remoto della sospensione e un aggiornamento del firmware mediante

12 collegamento wireless

Il modulo Promi-ESD01 utilizzato è un adattatore seriale wireless alimentato a 3.3 V e corrente assorbita pari a 75 mA , dotato di connettore per antenna stub, appartenente alla classe di potenza 1 (potenza di trasmissione pari a 16 dBm) con range di trasmissione fino a 100, con frequenze pari a 2400-2483,5 Mhz e baud rate compreso tra 1200 e 230000 bps

13 F ig u ra 2. 14 S ch em a el et tr ic o d el la sc h ed a U7 T89C51CC01 RESET 44 XTAL2 41 XTAL1 40 PSEN 38 ALE 39 EA 11 P1.0 3 P1.1 4 P1.2 5 P1.3 6 P1.4 7 P1.5 8 P1.6 9 P1.7 10 P2.0/A8 29 P2.1/A9 28 P2.2/A10 27 P2.3/A11 26 P2.4/A12 25 P2.5/A13 24 P2.6/A14 23 P2.7/A15 22 P3.0/RXD 12 P3.1/TXD 13 P3.2/INTO 14 P3.3/INT1 15 P3.4/TO 16 P3.5/T1 17 P3.6/WR 18 P3.7/RD 19 P0.0/AD0 30 P0.1/AD1 31 P0.2/AD2 32 P0.3/AD3 33 P0.4/AD4 34 P0.5/AD5 35 P0.6/AD6 36 P0.7/AD7 37 V A G N D 1 V A R E F 2 V C C 4 2 V S S 4 3 4 .0 /T x D C 2 0 4 .1 /R x D C 2 1 U2C 7414 5 6 7 1 4 RESET Q1 BC327 R15 56k VCC R38 1k C11 22p C12 22p VCC_2.5 RD VCC U11 PCB82C250 TxD 1 GND 2 Vcc 3 RxD 4 Rs 8 C_H 7 C_L 6 Vref 5 TD TD U18 Promi-ESD01 GND 1 TxD 2 RxD 3 RTS 4 CTS 5 VDD 6 NC 7 Status 8 DSR 9 DTR 10 RST 11 GND 12 9 8 1 4 VCC R34 82 2 1 U2E 7414 11 10 7 1 4 VCC U8 BLUETOOTH GND 1 VDD 2 Status 3 RST 4 CTS 5 RTS 6 TXD 7 RXD 8 TDP RD p re c U9 V_REG3.3 G N D 3 G N D 2 V o u t 1 in h ib it 5 G N D 6 G N D 7 V in 8 N C 4 prec VCC_PROT D9 1N4148 batteria R36 47k VCC_2.5 R37 10k VCC_3.3 batteria VCC_3.3 VCC_3.3 VCC C21 100n C20 2200n RESET U5 VOLT_REF OUT 2 IN 1 GND 3 RST RD TDP status U4 V_REG5 O u tp u t 3 G N D 2 In p u t 1 VCC VCC VCC VCC_PROT U17 pulsante out1 3 in 2 2 in1 1 out2 4 R31 115k R30 68k VCC RST VCC VCC_PROT VCC_2.5 JR1 DB9-male 1 1 2 2 3 3 4 4 5 5 6 6 7 7 8 8 9 9 D5 1N4148 VCC_2.5 sosp Y 1 CRY STAL VCC R21 10k VCC dir corr DRIVER ATTUATORE DIR VEL VCC_PROT CORR_READ C24 100n C23 100n corr JR3 DB9-male 1 1 2 2 3 3 4 4 5 5 6 6 7 7 8 8 9 9 C22 2.2u C13 1u JP3 R20 120 dir PWM C25 100n C26 100n U10 Sens_SOSP G n d 3 O u tp u t 2 V c c 1 U14 Sens_PRESS V s - (n e r) 3 O u t (v e r) 2 V s + ( ro s ) 1 PWM U2B 7414 3 4 7 1 4 U12 Sens_VEL G n d 3 O u tp u t 2 V c c 1 VCC_PROT VCC R16 120 R35 1k VCC U2F 7414 13 12 7 1 4 JP1 v el_scooter VCC_2.5 R18 10k R17 10k cav v el_scooter R32 47k RST press R33 10k 2 1 D8 status status C27 22u sosp SW1 SW DIP-2 1 2 4 3 J1 P re c a ri c o 1 2 3 J2 Cav alletto 1 2 3 U2A 7414 1 2 7 1 4 press

14

Figura 2.15 L’unità di controllo.

2.3 Miniaturizzazione del nodo

In una seconda fase, si è passati dalla scheda descritta precedentemente, utilizzata nella fase di studio del sistema, alla realizzazione di una centralina pensata per l’utilizzo commerciale: l’architettura della scheda è stata rivista con l’obiettivo di ottenere il minor ingombro possibile (6 cm x 4 cm).

A tal proposito si è sostituita la parte di potenza precedentemente descritta con un driver per motore elettrici con ponte ad H integrato pensato per un ampia gamma di applicazioni automotive: il VNH2SP30-E della STmicroelettronics.

Il dispositivo comprende un driver duale monolitico High-Side e due interruttori Low-Side. La tecnologia utilizzata per la realizzazione del dispositivo permette allo stesso tempo di avere un buon livello d’integrazione e un dispositivo di potenza a MOSfet con circuito di protezione.

Il package utilizzato per tali dispositivi (MultiPowerSO-30) é specificatamente pensato per ambienti automotive e permette una migliore dissipazione termica grazie ai pads esposti.

Figura 2.16 PCB per un MultiPowerSO-30. L’area del rame varia da un minimo pari all’area dei pad a 16cm2 in accordo alla resistenza termica misurata.

I segnali d’ingresso INA e INB possono essere interfacciati al microcontrollore per selezionare direzione del motore e condizioni di frenata.

I segnali DIAGA/ENA o DIAGB/ENB abilitano un ramo del ponte ,quando sono connessi ad un pull-up esterno. Essi inoltre permettono una diagnostica del dispositivo.

Il pin CS permette di monitorare la corrente del motore fornendo un valore ad essa proporzionale.

Tabella 2-2 Tabella di verità del dispositivo in modalità operativa.

Il PWM, superiore ai 20KHz, ci permette il controllo del motore in tutti i casi possibili: uno stato basso del pin spegnerà entrambi i LOW-SIDE del ponte, mentre se il pin è alto allora lo stato dei LOW-SIDE dipenderà da INA e INB.

INA INB DIAGA/ENA DIAGB/ENB OUTA OUTB CS MOTORE

1 1 1 1 H H Alta impedenza Frena a Vcc

1 0 1 1 H L Isense=Iout/K Senso orario

0 1 1 1 L H Isense=Iout/K Senso antiorario

16

Figura 2.17 Architettura del driver VNH2SP30-E.

Il microcontrollore utilizzato è un AT89C51CC03, membro della famiglia di microcontrollori a 8 bit dedicata alle applicazioni per reti CAN della ATMEL. In modalità X2 (6 cicli per istruzione) con clock rate esterno di 20 Mhz arriva a un cycle time di 300 ns.

Accanto al controllore CAN e la possibilità di programmazione ISP, il microcontrollore dispone di una memoria flash di 64 Kbytes ,una EEPROM di 2 KBytes e un interfaccia SPI.

La scheda presenta 3 ingressi per la lettura dei sensori precedentemente descritti (potenziometrico per la lettura dello schiacciamento della sospensione, di Hall per il precarico e la velocità, interruttore on/off per il cavalletto ) più l’ingresso per l’alimentazione. Infine il nodo dispone delle uscite per rete CAN (provenienti dall’ interfaccia PCA82C250T/N4) e per la comunicazione wireless, affidata ad un modulo bluetooth esterno.

Nella realizzazione della nuova scheda sono state utilizzate alcune accortezze che permettono la protezione dell’unità di controllo in caso di inversione o di

sovratensioni della tensione di alimentazione. Una di queste è l’isolamento del sensore cavalletto tramite optoisolatori.

Figura 2.18 Isolamento del sensore del cavalletto.

Inoltre la scheda dispone di un sistema di protezione dall’inversione della tensione di batteria che utilizza un diodo di e un tranzorb sui terminali di alimentazione.

BATTERY

TRANZORB DIODE

18 F ig u ra 2. 20 S ch e m a d el la n u o v a b o ar d . C7 1 0 0 n RESET Q1 BC856 U9 pulsante 2 2 1 1 R13 56k C10 100n C11 1u VCC U6D 7414 9 8 7 1 4 R12 1k c a v C4 22p C2 22p to MOTOR 1 2 VCC_2.5 U8 PCB82C250 TxD 1 GND 2 Vcc 3 RxD 4 Rs 8 C_H 7 C_L 6 Vref 5 C5 2.2u U4 V_REG5 O u tp u t 3 G N D 2 In p u t 1 G 4 Vbat VCC C9 100n C6 100n U10 HPCL181 A 1 C 2 E 3 Co 4 R10 2.2k VCC TxD R14 47k VCC VCC R11 82 U6E 7414 11 10 7 1 4 prec U3 AT89C51CC03 NC 9 P 3 .7 1 8 P 4 .0 /T x D C 1 9 P 4 .1 /R x D C 2 0 P 2 .3 2 9 P 2 .2 3 0 P 2 .1 3 1 NC 40 P1.4 1 NC 2 P1.5 3 P1.6 4 P1.7 5 NC 6 EA 7 NC 8 P 2 .7 2 1 P 2 .6 2 2 N C 2 3 N C 2 4 N C 2 5 N C 2 6 P 2 .5 2 7 P 2 .4 2 8 P3.0/RxD 10 P4.3 11 P3.1/TxD 12 P3.2 13 P3.3 14 P3.4 15 P3.5 16 P 3 .6 1 7 P0.4 39 P0.3 38 P0.2 37 P0.1 36 P4.4 35 P0.0 34 P2.0 33 P 4 .2 3 2 NC 41 P0.5 42 NC 43 P0.6 44 P0.7 45 PSEN 46 ALE 47 NC 48 P 1 .3 6 4 P 1 .2 6 3 P 1 .1 6 2 P 1 .0 6 1 V A R E F 6 0 V A G N D 5 9 R E S E T 5 8 V S S 5 7 V S S 5 6 V S S 5 5 T E S T I 5 4 V C C 5 3 V C C 5 2 V C C 5 1 X T A L 1 5 0 X T A L 2 4 9 U2 VNH2SP30 INA 5 ENA/DIAGA 6 PWM 8 ENB/DIAGB 10 INB 11 GNDB 18 GNDB 19 GNDB 20 GNDA 26 GNDA 27 GNDA 28 NC2 2 NC4 4 NC7 7 CS 9 NC12 12 NC14 14 NC17 17 NC22 22 NC24 24 NC29 29 VCC 3 VCC 13 VCC 23 OUTA_1 1 OUTB_1 15 OUTB_2 16 OUTB_3 21 OUTA_2 25 OUTA_3 30 cop1 31 cop2 32 cop3 33 RST_BT1 1 RESET s o s p v el_scooter prec U1 VOLT_REF O U T 2 IN 1 G N D 3 IN B INA R1 10k INB INA R2 10k VCC R3 10k TP2 1 TP1 1 ENB R6 1k R8 1k ENA J1 Batteria 1 2 Vbat VCC VCC RxD J3 CAN 1 2 Y1 CRY STAL D1 1 2 corr C8 100n TXD_BT1 1 U6A 7414 1 2 7 14 U6B 7414 3 4 7 14 U5 Sens_SOSP Gnd 3 Output 2 Vcc 1 RXD_BT1 1 D2 V C C _ 2 .5 VCC U7 Sens_VEL Gnd 3 Output 2 Vcc 1 R91k VCC U6C 7414 5 6 7 1 4 C1 100n D4 v el_scooter STATUS_BT1 1 VCC VCC_BT1 1 cav C3 22u D3 1 2 sosp S1 1 2 3 J2 Precarico 1 2 J4 Cav alletto 1 2 corr R S E N S E 1 2 ,2 k E N B E N A R5 2.7k R7 2.7k VCC VCC R4 10k

Figura 2.21 Pcb per la realizzazione della prima board (TOP)

20

4

Figura 2.21 In alto i Pcb della board miniaturizzata (TOP e BOTTOM), in basso il Pcb della board per il collegamento al modulo bluetooth