Capitolo 4

Risultati sperimentali

4.1 Apparato sperimentale

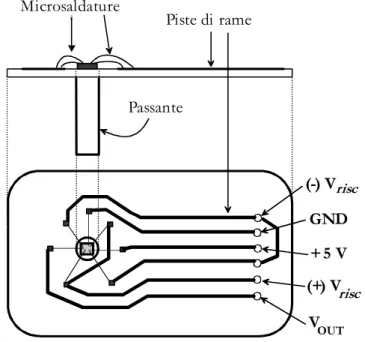

In questo capitolo andiamo ad analizzare il sistema di misura realizzato per la caratterizzazione del sensore anemometrico integrato presentato in questo lavoro di tesi. In particolare sarà illustrato l’insieme dei dispositivi e degli oggetti, oltre agli strumenti di misura utilizzati, necessari per ottenere una struttura capace di regolare una portata nel condotto dove è installato il flussimetro, e di variarla nell’intervallo di misura scelto (1÷35 l/h). Nel capitolo 2 è stato introdotta la schematizzazione del campione realizzato con il chip CH365A fissato su un passante cilindrico. Questo insieme di due oggetti è tenuto meccanicamente stabile, da una basetta per circuiti stampati, alla quale è incollato il passante cilindrico. Vediamo adesso più in dettaglio come è stata realizzata questa basetta sulla superficie metallizzata di rame, sulla quale sono state incise delle piste mediante tecnica fotolitografica per le connessioni elettriche al chip.

Si osserva, nella figura 4.1, la superficie della basetta: è visibile il foro dove entra il passante cilindrico, che riporta il chip sulla faccia superiore; intorno a questo foro, arrivano le piste di rame, terminanti con una piazzola utilizzata per la microsaldatura verso il corrispondente pad del chip CH365A. Queste piazzole si vanno a connettere, mediante le piste, ad una fila di altre piazzole utilizzate per interfacciare il sensore di

portata con il mondo esterno. Infatti, su queste terminazioni, arriva l’alimentazione del sensore di temperatura (+5V e GND), i terminali dei riscaldatori (contrassegnati con

risc

V

+ e −Vrisc) e il segnale di uscita (VOUT) del sensore di temperatura stesso riferito a massa. VOUT (+) Vrisc (-) Vrisc GND + 5 V Microsaldature Piste di rame Passante

Fig. 4.1 – Schematizzazione del campione.

Il campione appena esaminato è stato fissato sul porta-campioni, l’oggetto entro cui scorre il liquido che investe la superficie del passante cilindrico.

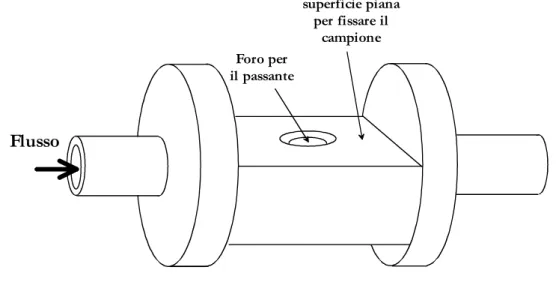

Il porta-campioni è un oggetto a simmetria cilindrica lavorato in modo da ottenere una sagomatura come quella che si può osservare in figura 4.2, dove è visibile l’incavo piano che presenta il foro per l’introduzione del passante cilindrico entro il condotto interno in cui scorre il liquido. Su questa superficie piana viene fatto aderire il campione, mediante uno strato di sigillante siliconico, facilmente rimovibile in caso di sostituzione del campione stesso. Il porta-campioni, inoltre, presenta due tratti di tubo (di ingresso e di uscita) del diametro di circa 1 cm, entro i quali scorre il flusso da misurare.

superficie piana per fissare il campione Foro per il passante Flusso

Fig. 4.2 – Schematizzazione del porta-campioni.

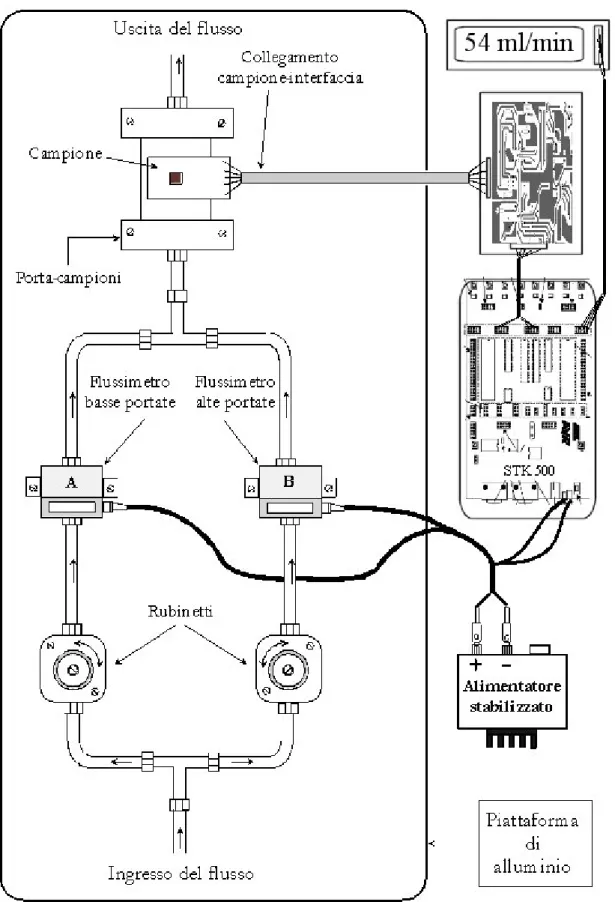

L’oggetto di fig. 4.2 è stato fissato su una piattaforma di alluminio insieme agli altri dispositivi (flussimetri e rubinetti) con i quali è stato realizzato l’apparato di misura. In figura 4.3 si riporta lo schema completo del sistema di misura che ora andremo ad analizzare.

Dalla parte inferiore della piattaforma, entra il flusso di liquido attraverso un tubo al silicone del diametro di circa 1 cm, che raggiunge un innesto a ‘T’ per collegare due tubi che hanno, sulla propria mandata, un rubinetto e un flussimetro. Sono stati utilizzati due flussimetri, anziché uno solo, perché con un solo strumento non si sarebbe riusciti a coprire tutto l’intervallo di portata da misurare (0÷35 l/h). E’ stato necessario inserire un flussimetro per misurare la parte bassa dell’intervallo di portate e un secondo flussimetro per misurare la parte alta. La lettura sul flussimetro digitale fornisce un numero che esprime la portata in

[

ml /min]

: il flussimetro contrassegnato con ‘A’ copre l’intervallo di misura 0÷130 ml /min (0 ÷7,8 l /h) mentre quello contrassegnato con ‘B’ copre l’intervallo 50÷600 ml /min (3 ÷36 l /h); i due intervalli risultano parzialmente sovrapposti. Questi strumenti risultano misuratori di portata di precisione, caratterizzati da un errore del 3% sul fondo scala; sono costruiti come flussimetri a turbina, quindi utilizzano parti mobili nel loro funzionamento, come è stato descritto nel capitolo 1.All’uscita dei due flussimetri digitali, i due tubi si ricollegano ad un successivo innesto a ‘T’ per convogliare, entro un unico condotto, il flusso al porta-campioni.

La misura è stata condotta fissando dapprima bassi valori di portata, mediante l’apertura graduale del rubinetto sul flussimetro ‘A’, quando l’altro rubinetto è tenuto chiuso; in seguito, le stesse operazioni sono state ripetute, per valori di portata più grandi, agendo sul rubinetto del flussimetro ‘B’, quando il primo è tenuto chiuso. In altre parole, si regola la portata sempre attraverso un rubinetto mentre l’altro è tenuto chiuso; in questo modo, il flussimetro digitale sulla mandata del rubinetto aperto misurerà la portata del flusso che arriva al porta campioni. Ciò non è più vero nel caso in cui non vi fosse la perfetta chiusura dell’altro rubinetto. Il modo di operare dei due rubinetti dovrà essere quindi in mutua esclusione.

4.2 Metodo di pilotaggio

Come ampiamente descritto nei capitoli precedenti il tipo di pilotaggio utilizzato per il sensore è a temperatura costante. In questo caso, i riscaldatori sono pilotati da un segnale PWM avente la frequenza di 5 kHz e ampiezza massima Vmax =10 V. Come abbiamo già visto, il sistema di pilotaggio consente di fissare la temperatura del chip agendo sul duty cycle del segnale PWM, variando di conseguenza il valore medio P della potenza inviata ai riscaldatori. Grazie al convertitore D/A si impostano due valori della tensione di riferimento V corrispondenti a due valori di temperatura. In ref

particolare, per il campione a cui ci siamo riferiti precedentemente, sono stati fissati (e quindi misurati) i seguenti valori:

V

Vref(1) =0,99888 → TS(1) =302,7 K

(

29,5°C)

(4.2)V

Vref(2) =1,00548 → TS(2) =304,7 K

(

31,5°C)

(4.3) Si ha una variazione ∆Vref =6,6 mV. A questo punto, la tensione V , tramite il DAC refviene fatta commutare ciclicamente e tramite l’ADC si acquisisce l’andamento della tensione di soglia del blocco che genera il segnale PWM.

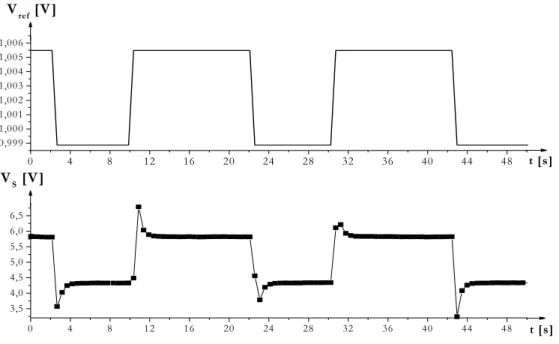

L’andamento della tensione di soglia VS, in seguito alle commutazioni della tensione

ref

V , è illustrato in figura 4.4 per una portata Q =5 l /h. Come si può osservare, non è

trascurabile l’intervallo di tempo in cui avvengono le commutazioni, inoltre, sono presenti delle sovraelongazioni in prossimità di esse; dopo queste sovraelongazioni la tensione di soglia si porta ad un valore di regime. Il segnale utile, in questo caso, è la differenza ∆VS tra i valori di regime raggiunti dalla tensione di soglia.

Riepilogando, una volta impostata la temperatura T del sensore, si misura (a regime) S(1)

la tensione di soglia V che arriva in ingresso al blocco generante il segnale PWM; in S(1)

seguito, facendo commutare l’interruttore, si imposta la temperatura TS(2) e si misura di nuovo il valore (di regime) della tensione di soglia V . Dalla differenza delle due S(2)

tensioni di soglia, si risale alla potenza inviata ai riscaldatori, come è stato ampiamente descritto nel capitolo 3.

0 4 8 12 16 20 24 28 32 36 40 44 48 3,5 4,0 4,5 5,0 5,5 6,0 6,5 0 4 8 12 16 20 24 28 32 36 40 44 48 0,999 1,000 1,001 1,002 1,003 1,004 1,005 1,006 VS [V] Vref [V] t [s] t [s]

Fig. 4.4 – Andamento della tensione di soglia per una portata Q=5 l/h.

La scelta di impostare due temperature del passante anziché una sola, è stata fatta per rendere la misura di portata indipendente dalla temperatura T del liquido; in questo f

modo, dalla relazione ∆TS = Rth

( )

Q ∆P è possibile ricavare la resistenza termica Rth per la portata Q .4.3 Caratterizzazione del sensore

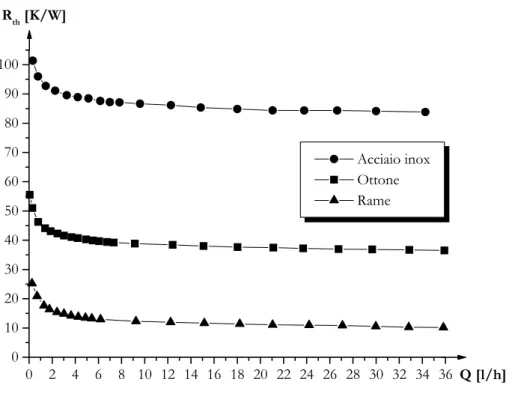

Le prime misurazioni effettuate sono state quelle mirate alla caratterizzazione del sensore. Preliminare a queste misure è stata fatta la scelta del materiale da utilizzare per il passante metallico del sensore, i materiali presi in considerazione sono stati: acciaio, ottone e rame. Dall’analisi dell’andamento della resistenza termica di tali materiali si è potuto osservare che, essendo sostanzialmente la dinamica della resistenza termica la stessa per tutti e tre i materiali, il vantaggio maggiore si ha dall’utilizzo del passante in rame a causa del fatto che è quello che introduce una minore resistenza parassita in serie a quella convettiva (resistenza utile). Ciò rende nettamente superiori i vantaggi in termini di velocità ottenibili con il sistema ad anello chiuso (vedi capitoli 2 e 3).

0 2 4 6 8 10 12 14 16 18 20 22 24 26 28 30 32 34 36 0 10 20 30 40 50 60 70 80 90 100 Rth [K/W] Q [l/h] Acciaio inox Ottone Rame

Effettuata la scelta del materiale da usare per il passante sono stati realizzati vari prototipi di sensore da sottoporre alle misurazioni e di volta in volta sono stati fissati al portacampioni a pressione mediante viti e sigillati con silicone. In questo modo è agevole la rimozione del campione per poter riutilizzare il portacampioni, in quanto l’adesione del silicone alla superficie plastica di quest’ultimo è debole.

Il passo successivo è stato quello con cui si è fissato l’entità del salto di tensione del segnale che pilota il sensore.

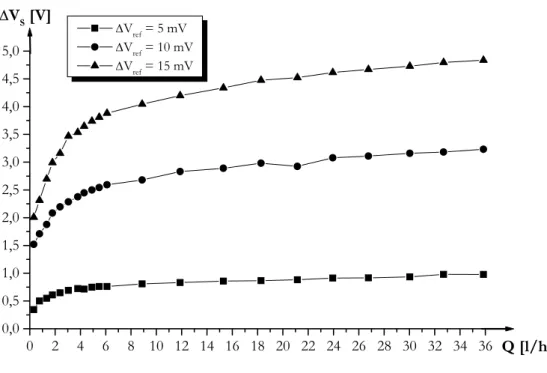

0 2 4 6 8 10 12 14 16 18 20 22 24 26 28 30 32 34 36 0,0 0,5 1,0 1,5 2,0 2,5 3,0 3,5 4,0 4,5 5,0 Q [l/h] ∆VS [V] ∆Vref = 5 mV ∆Vref = 10 mV ∆Vref = 15 mV

Fig. 4.6 – Andamento della variazione della tensione di soglia con la portata e con ∆Vref.

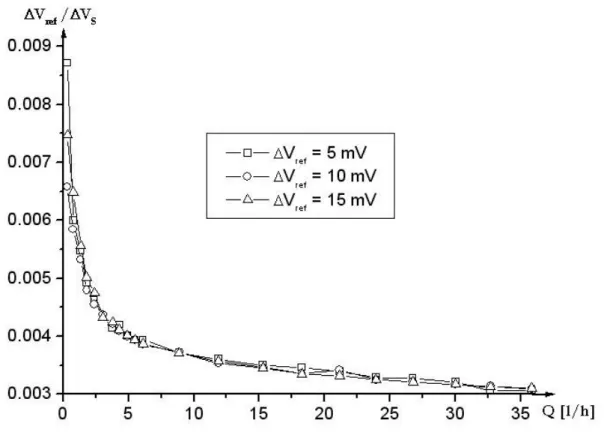

Nella figura 4.6, sono riportati gli andamenti della differenza delle tensioni di uscita del sensore per vari valori della differenza tra le tensioni di riferimento (Vref). Si osserva che la variazione delle tensioni di riferimento agisce solo come un fattore di scala sulla risposta, la quale mantiene la forma pressoché inalterata. Ciò è stato confermato normalizzando ∆Vs rispetto al valore finale (vedi figura 4.7).

Fig. 4.7 – Andamento rapporto tra ∆Vref e ∆VS.

Tuttavia all’aumentare di ∆Vref si nota:

1) un aumento dell’entità del segnale (escursione di ∆Vs)

2) un aumento dei tempi di assestamento, a causa di effetti di saturazione del driver di potenza durante la fase iniziale del transitorio.

Un buon comportamento tra vantaggi (1) e svantaggi (2) è stato trovato per ∆vref=10mV.

4.4 Misurazioni

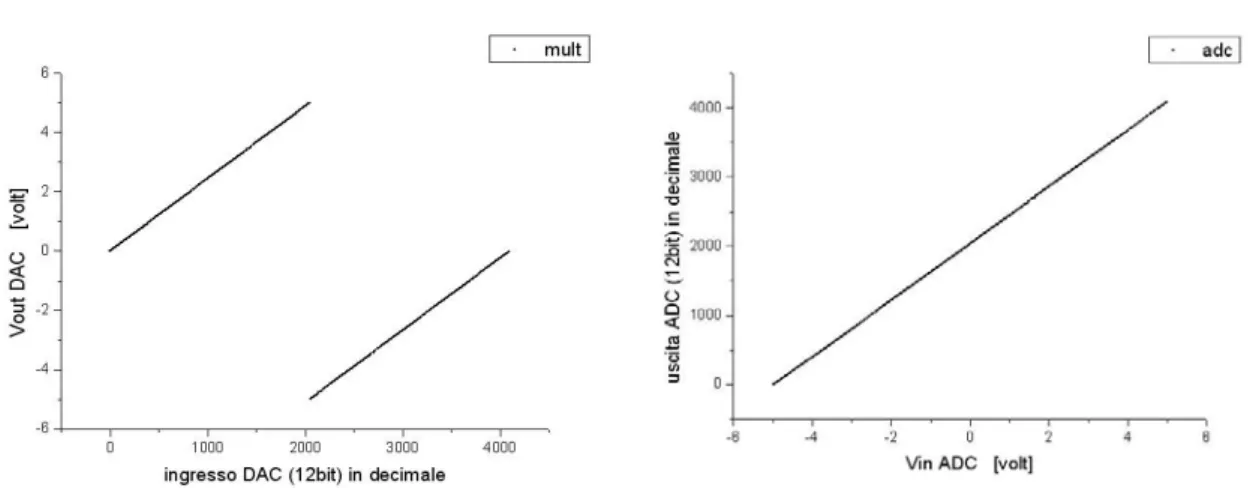

4.4.1 Misurazioni sul DAC

Per effettuare la caratterizzazione del convertitore digitale analogico usiamo la configurazione che poi sarà usata nel dispositivo completo, colleghiamo il DAC al

microcontrollore tramite la scheda di interfaccia ed in particolare mediante il circuito rappresentato in figura 4.8, che, come visto, serve per adattare il range d’uscita del convertitore a quello utile per i nostri scopi, in questo modo si sfrutta tutta la dinamica del DAC ottenendo la maggior precisione possibile per i impostazione delle soglie del sensore. Il primo operazionale serve da buffer per l’adattamento d’impedenza il secondo amplifica o riduce il range ed il terzo lo trasla in alto o in basso, in questo modo possiamo passare dal range del DAC ad un qualsiasi altro range voluto.

Fig.4 .8 Circuito per la regolazione del range del DAC

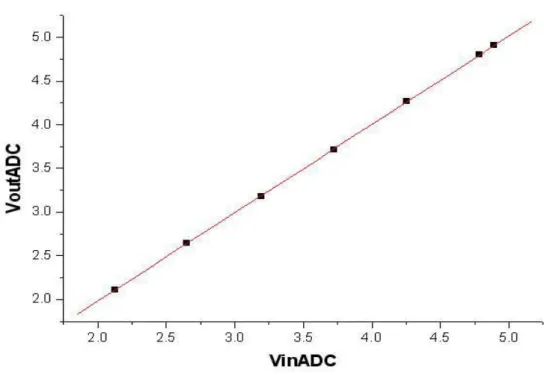

La misurazione della tensione d’uscita è stata effettuata con l’ausilio di un multimetro di precisione mentre i valori di ingresso del DAC sono stati inviati mediante il PC (ricordiamo che il PC è collegato al microcontrollore mediante protocollo UART), la caratteristica ottenuta è riportata in figura 4.10.

Anche in questo caso si è utilizzato il convertitore sfruttando la parte di elettronica che sarà utilizzata dal sensore completo descritta in figura 4.9. La configurazione con 3 operazionali serve ad adattare il range, questa volta d’ingresso, del nostro convertitore al range adeguato alle tensioni d’uscita del sensore. La configurazione simile alla precedente differisce solo nella posizione invertita dello stadio di amplificazione rispetto a quello di traslazione, diverso ordine dovuto alla diversa posizione del convertitore (ora a valle del circuito mentre per il DAC era a monte).

Fig.4 .9 Circuito per la regolazione del range del ADC

Le misurazioni sono state effettuate utilizzando un generatore di segnale ed un multimetro per una maggiore precisione sul segnale in ingresso al ADC ed è stato utilizzato il pc (collegato tramite UART al microcontrollore) per la visualizzazione dell’uscita digitale del convertitore, la caratteristica ottenuta è quella riportata in figura 4.11.

Fig. 4.10 Caratteristica ingresso-uscita del DAC Fig. 4.11 Caratteristica ingresso uscita dell’ADC

Le misurazioni delle caratteristiche dei due convertitori (vedi figura 4.12) sono state fatte collegando in cascata i due dispositivi (utilizzando il microcontrollore per la gestione del flusso dati in uscita dal ADC poi entranti nel DAC) quello che si ottiene è la caratteristica di figura 4.13. Si noti che ciò corrisponde in pratica a provare singolarmente i due dispositivi, in quanto l’uscita del DAC è letta dal multimetro di precisione.

Fig. 4.13 Caratterisitca DAC-ADC

4.4.3 Misurazioni sull’intero sistema

Il sistema completo sottoposto a misura è stato configurato nel modo in cui segue: DAC:

soglia alta : Vh=2,35V

il valore in ingresso al DAC che produce tale tensione è 26 esadecimale

soglia bassa: Vl=2,25V

il valore in ingresso al DAC che produce tale tensione è E85 esadecimale ADC:

settaggio range : 1,8-2,8 V (per ottenerlo R3=16k R4=470) Numero misure del ADC su cui effettuare la media: 16 misurazioni Materiale utilizzato per il passante del sensore: rame

La caratterizzazione del sistema completo è stata effettuata in vari passi successivi: • Caratterizzazione del sistema tramite pc

• Estrazione della caratteristica non lineare ingresso uscita • Realizzazione tabella di conversione per microcontrollore

• Misure finali di verifica sul sistema stand-alone con uscita su display

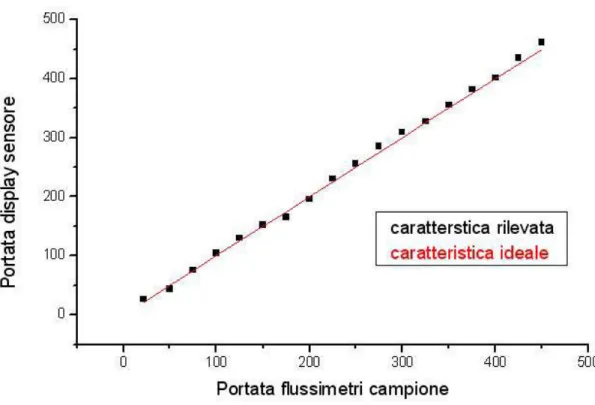

La prima fase di caratterizzazione mediante PC e relativo canale UART del microcontrollore è stata realizzata con l’utilizzo di un’interfaccia grafica mediante la quale sono stati inseriti i valori delle soglie, il tempo di durata delle stesse e si sono letti valori in uscita dal sensore. Quindi facendo variare manualmente e gradatamente il flusso all’interno del circuito in cui era inserito il sensore sono stati letti i parallelamente i dati sul flussimetro di confronto che indicavano la portata e i dati d’uscita del sensore. Tramite queste letture è stato possibile realizzare la caratteristica portata/Nout, dove Nout è il dato in uscita dal microcontrollore ottenuto mediante la media di sue salti delle tensione d’uscita del sensore letta dall’ADC. Come descritto in precedenza per la caratterizzazione sono stati utilizzati due flussimetri di precisione (uno per le basse, uno per le alte portate) che hanno lavorato in muta esclusione. In figura 4.14 sono rappresentati i dati ottenuti da queste misurazioni ed è visibile la parte di sovrapposizione di raccordo tra i range di flusso alto e quello di flusso basso relativo ai due flussimetri.

Da questa caratteristica è stata estratta la legge fortemente non lineare che lega Nout calcolato dal microcontrollore alla portata del liquido, questa legge serve al dispositivo stand-alone per poter calcolare la portata da visualizzare sul display. Per ovviare alla scarsa potenza di calcolo del microcontrollore utilizzato è stato realizzato un programma che implementa l’interpolazione lineare a tratti senza però utilizzare l’operazione di divisione di cui l’ALU del microcontrollore non è provvisto. Il metodo utilizzato, illustrato nel capitolo precedente (basato sulla conoscenza diversi valori della portata in corrispondenza dei valori ottenuti dal DAC e la pendenza del tratto della spezzata che approssima la caratteristica dal punto considerato al punto successivo) si avvale di una tabella in cui sono riportati i punti e le pendenze dei vari tratti della spezzata che approssima la caratteristica non lineare. Questa tabella non è scritta direttamente nel programma del microcontrollore ma viene caricata all’avvio dalla memoria. Questo permette una facile modifica della stessa nel momento in cui cambiano i parametri del sensore (materiali usati o diverso prototipo di sensore) o di pilotaggio (valori delle soglie, durata delle soglie).

L’ultima fase è quindi di verifica del funzionamento complessivo ed in particolare di corrispondenza tra la lettura visualizzata dai flussimetri campione e quella del display del dispositivo funzionante in questo caso in modalità stand-alone.

Fig. 4.16 Portata sensore in funzione della portata dei flussimetri campione

4.5 Misurazioni sul chip integrato

L’ultima fase della sperimentazione è stata quella in cui sono state effettuate le misurazioni sul sensore integrato. E’ stato utilizzato un nuovo chip (vedi figura 4.17) ottenuto dallo sviluppo del precedente nel lavoro di tesi di Maccioni. Questo chip integra al suo interno il circuito di pilotaggio per i riscaldatori ed un amplificatore differenziale che insieme al sensore costituisce l’anello di misura per la potenza. In questo caso quindi non avremo più bisogno della scheda intermedia che abbiamo visto in precedenza collocata tra i convertitori ed il sensore.

PMMA

CHIP

IN

OUT

connessioni

elettriche

PCB

Fig. 4.17 chip integrato Maccioni

I cambiamenti rispetto al sistema precedente per quanto riguarda il pilotaggio sono minimi, è necessario soltanto un diverso valore per le soglie ed un conseguente adattamento di range dell’ADC dovuto al cambiamento dei valori di tensione in uscita al nuovo chip integrato.

Fig. 4.18 schema con chip Maccioni

VP FC( s ) f i l t e r VS ( s e t p o i n t ) = αTS

A T M E L

S T K 5 0 0

( 9 0 S 8 5 1 5 )

A D / D A

B O A R D

1 2 B I T

D i s p l a y l c dP C

R S - 2 3 2 R e f e r e n c e v o l t a g e g e n e r a t o r a n d t e m p e r a t u r e s e n s o r (∆ V b e ty p e ) . D i f f e r e n t i a l A m p l i f i e r V / I c o n v e r t e r n ID= G VP αT VD D P = n VD DG VP P R O B E C H I PIl vantaggio immediato è quello l’integrazione della scheda esterna che rende molto più compatto il sistema, caratteristica fondamentale per un dispositivo che si vuol rendere stand-alone. In figura 4.18 è riportato lo schema completo del sistema che utilizza il nuovo chip. Dal confronto con lo schema corrispondente del il sensore di precedentemente utilizzato si può osservare come una buona parte del sistema sia stato trasferito sul chip del sensore stesso. In particolare sarà il chip in questo caso a regolare la potenza erogata dal riscaldatore di potenza in modo che lo stesso si porti alla temperatura prescelta. Questa funzione è garantita da un anello di reazione che sfrutta un sensore di temperatura ad alta precisione e linearità presenta sul chip.

Le misurazioni effettuate, in modo a del tutto simile alle precedenti, sono riportate nei grafici di figura 4.19 e 4.20.

Fig. 4.19 Caratteristica di uscita del sensore

Il cambiamento che si ha rispetto alle misure precedenti è il valore di N out in uscita dal microcontrollore dovuto a valori di tensione di uscita differenti. Il tipo di andamento è del tutto simile al precedente e anche i tempi di misura rimangono simili. A questo riguardo si potrebbe lavorare in futuro sul filtro presente sul chip per ridurre il transitorio

di assestamento della tensione d’uscita. Possiamo concludere che ai vantaggi derivanti dall’integrazione non corrisponde nessuno svantaggio mantenendosi le caratteristiche del sensore simili a quelle della precedente versione.