A

e dimensionamento

CAPITOLO 6.

Analisi del propulsore, raffreddamento

e dimensionamento

Equation Chapter 6 Section 1

Il capitolo precedente ha illustrato i modelli di ordine ridotto che sono stati utilizzati al fine di dimensionare il propulsore. Ci prefiggiamo qui lo scopo di analizzare, utilizzando tali modelli, le prestazioni del propulsore al variare di alcuni parametri da definire in fase di progetto. Ci proponiamo inoltre di analizzare i possibili sistemi di raffreddamento.

6.1.

Effetto delle scelte di progetto

Nel capitolo precedente si è visto come i modelli di ordine ridotto descritti possono essere utilizzati al fine di dimensionare il propulsore previo stabilirsi dei seguenti parametri:

_ c DESIGN

p Pressione in camera di progetto.

G Carico su letto catalitico (Bed loading). CB

t

L

iniettori

p

∆

Salto di pressione a cavallo degli iniettori dell’etano.N Numero iniettori.

I paragrafi a seguire analizzano gli effetti di ogni singola scelta.

6.1.1. La pressione di progetto in camera di combustione

Utilizzando i modelli di ordine ridotto illustrati nel capitolo precedente è possibile valutare gli effetti della scelta della pressione in camera di progetto. Il primo effetto, come si vede dalle Figura 6.1 e Figura 6.2, è, all’aumentare della pressione in camera di combustione, la diminuzione del diametro della gola del venturi cavitante in quanto, a parità di spinta, diminuisce la portata in massa.

5 6 7 8 9 10 11 12 13 14 15 0.36 0.38 0.4 0.42 0.44 0.46 0.48

Effetti della pressione in camera sul dimensionamento del venturi cavitante con G = 100 [kg s-1m-2]

Pressione [atm] Diametro di gola venturi [mm] (Pt2-Pv)/(Pt1-Pv) [--]

Figura 6.1 Diametro di gola del venturi e punto di funzionamento del medesimo al variare della pressione in camera di progetto con bed loading = 100 [kg s^-1 m^-2].

5 6 7 8 9 10 11 12 13 14 15 0.2 0.25 0.3 0.35 0.4 0.45 0.5

Effetti della pressione in camera sul dimensionamento del venturi cavitante con G = 50 [kg s-1 m-2]

Pressione [atm] Diametro di gola venturi [mm] (Pt2-Pv)/(Pt1-Pv) [--]

Figura 6.2 Diametro di gola del venturi e punto di funzionamento del medesimo al variare della pressione in camera di progetto con bed loading = 50 [kg s^-1 m^-2].

Ricordando il parametro: 2 1

(

)

(

)

t v t vp

p

p

p

−

−

(6.1)che, per un corretto funzionamento del venturi cavitante, come definito al Capitolo 5, deve rimanere all’interno di un opportuno intervallo (indicativamente tra 0.3 e 0.7 per avere una geometria ragionevole), le Figura 6.1 e Figura 6.2 mostrano anche come sia possibile garantire ciò con una corretta scelta della pressione e del carico del letto catalitico. Con un carico del letto catalitico pari a 50 [kg s^-1 m^-2] è necessaria una pressione in camera di circa 12 atmosfere. Aumentando tale valore fino a 100 [kg s^-1 m^-2] si vede come sia possibile lavorare a pressioni in camera più basse poichè un carico sul letto catalitico più alto aumenta le perdite di pressione totale a cavallo di quest’ultimo abbassando così il salto di pressione sul venturi cavitante.

Le Figura 6.3 e Figura 6.4 mostrano la geometria dell’ugello di espansione e le sue prestazioni al variare della scelta della pressione in camera di progetto.

Come era lecito attendersi, il diametro di gola tende a diminuire all’aumentare della pressione mentre la spinta corretta degli effetti di divergenza e di attrito non risente molto della scelta della pressione in camera di progetto. La lunghezza dell’ugello resta sostanzialmente invariata mentre lo spessore di spostamento tende a diminuire mantenendo circa costante il suo rapporto rispetto al diametro di gola. 5 6 7 8 9 10 11 12 13 14 15 5 10 15 20 25 30 35 40 45 50

Effetti della pressione in camera sul dimensionamento dell'ugello con G = 50 [kg s-1 m-2]

Pressione [atm]

Lunghezza ugello [mm] Diametro di gola ugello [mm]

Spessore di spostamento ugello [micron] Angolo di ottimo divergente [deg] Spinta corretta [N]

Figura 6.3 Effetti della pressione in camera di progetto sulla geometria e le prestazioni dell’ugello con G = 50 [kg s^-1 m^-2].

5 6 7 8 9 10 11 12 13 14 15 5 10 15 20 25 30 35 40 45 50

Effetti della pressione in camera sul dimensionamento dell'ugello con G = 100 [kg s-1 m-2]

Pressione [atm]

Lunghezza ugello [mm] Diametro di gola ugello [mm]

Spessore di spostamento ugello [micron] Angolo di ottimo divergente [deg] Spinta corretta [N]

Figura 6.4 Effetti della pressione in camera di progetto sulla geometria e le prestazioni dell’ugello con G = 100 [kg s^-1 m^-2].

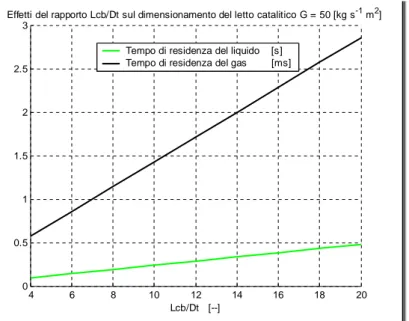

La Figura 6.5 mostra l’effetto della scelta della pressione in camera sulla distanza assiale dei getti al punto di tangenza

y

tan definita al Capitolo 5 e sul diametro della gola sonica dell’etano.5 6 7 8 9 10 11 12 13 14 15 0 1 2 3 4 5 6 7

Effetti della pressione in camera sul dimensionamento degli iniettori dell'etano

Pressione [atm]

Distanza di tangenza getti [mm]

5 6 7 8 9 10 11 12 13 14 15 0.5 0.505 0.51 0.515 0.52 0.525 0.53 0.535 0.54

Diametro della gola sonica dell'etano

Diamet ro d el la g ol a s o ni ca dell' etan o [mm]

Diametro di gola etano [mm]

Pressione [atm]

Figura 6.5 Effetto della pressione in camera sulla distanza assiale dei getti al punto di tangenza (sinistra) e sul diametro della gola sonica dell’etano (destra).

Si vede che la distanza di tangenza dei getti diminuisce all’aumentare della pressione in camera e, come era logico attendersi, anche il diametro della gola sonica dell’etano diminuisce all’aumentare della pressione in conseguenza del fatto che avendo dimensionato l’ugello, per tutte le pressioni in camera, in modo tale che in condizioni di progetto la pressione di uscita risulti quella atmosferica, ne consegue che l’impulso specifico aumenta all’aumentare della pressione imponendo, a

parità di spinta, una diminuzione della portata. La Figura 6.5 mostra come la diminuzione di diametro sia piccolissima lavorando con portate dell’ordine del grammo al secondo.

La pressione di progetto in camera influenza naturalmente il comportamento del letto catalitico, a parità di carico sul letto stesso: nella Figura 6.6, si vede che il tempo di residenza del gas aumenta mentre quello del liquido diminuisce rimanendo comunque in un intervallo accettabile per pressioni dalle 5 alle 15 atmosfere.

5 10 15 0.5 1 1.5 2 2.5 3 3.5 G = 50 Pressione [atm] 5 10 15 0.2 0.4 0.6 0.8 1 1.2 1.4 1.6 1.8 G = 100 Pressione [atm] Tempo di residenza del liquido [s]

Tempo di residenza del gas [millis]

Figura 6.6 Effetti della pressione in camera di progetto sui tempi di residenza del catalizzatore.

Le Figura 6.7 e Figura 6.8 mostrano gli effetti della pressione di progetto sulla geometria del letto catalitico. 5 6 7 8 9 10 11 12 13 14 15 0 20 40 60 80 100 120

Effetti della pressione in camera sul dimensionamento del letto catalitico G = 100 [kg s-1m-2]

Pressione [atm]

Diametro del letto catalitico [mm] Lunghezza del letto catalitico [mm] Salto di pressione sul letto catalitico [atm]

Figura 6.7 Geometria e salto di pressione del letto catalitico al variare della pressione in camera di progetto, G = 100 [kg s^-1 m^-2].

5 6 7 8 9 10 11 12 13 14 15 0 20 40 60 80 100 120

Effetti della pressione in camera sul dimensionamento del letto catalitico G = 50 [kg s-1 m-2]

Pressione [atm]

Diametro del letto catalitico [mm] Lunghezza del letto catalitico [mm] Salto di pressione sul letto catalitico [atm]

Figura 6.8 Geometria e salto di pressione del letto catalitico al variare della pressione in camera di progetto, G = 50 [kg s^-1 m^-2].

Avendo legato, come descritto precedentemente, la lunghezza del letto catalitico al diametro di gola in modo lineare, l’andamento è lo stesso. Il salto di pressione tende naturalmente a diminuire all’aumentare della pressione di progetto in camera. Il diametro del letto catalitico, avendo imposto il valore del carico sul letto stesso, diminuisce all’aumentare della pressione a causa della diminuzione di portata; dalle figure precedenti non si coglie comunque questa diminuzione dell’ordine del millimetro, la Figura 6.9 mostra un ingrandimento.

5 6 7 8 9 10 11 12 13 14 15 14 15 16 17 18 19 20 21 22 23

Effetti della pressione in camera sul dimensionamento del letto catalitico G = 50 [kg s-1 m-2]

Pressione [atm] D ia me tr o d e l le tto c a ta lit ico [mm ]

Diametro del letto catalitico [mm] G = 50 Diametro del letto catalitico [mm] G = 100

Figura 6.9 Diametro del letto catalitico [mm] al variare della pressione in camera di progetto[atm].

6.1.2. L’iniezione dell’etano

L’iniezione dell’etano, con i modelli di ordine ridotto descritti ai capitoli precedenti, è regolata in fase di progetto attraverso 2 parametri:

• Il numero di iniettori.

• Il salto di pressione a cavallo degli iniettori.

L’effetto del numero di iniettori è evidente dalla Figura 6.10.

4 5 6 7 8 9 10 11 12 0.5 1 1.5 2 2.5 3 3.5 4 4.5 5 5.5

Effetti del Numero di iniettori

Numero iniettori [--]

Diametro iniettori [mm] Distanza di tangenza getti [mm] Raggio di tangenza getti [mm] Penetrazione dei getti [mm]

Figura 6.10 Effetto del numero di iniettori.

All’aumentare del numero di iniettori, il loro diametro ovviamente diminuisce; diminuiscono anche la penetrazione del getto, il raggio di tangenza e la distanza assiale alla quale i getti risultano tangenti (per il concetto di raggio dei getti, tangenza e penetrazione si rimanda al Capitolo 5). Il modello di ordine ridotto, sviluppato nel capitolo precedente, permette di descrivere qualitativamente l’andamento geometrico del getto di ogni iniettore. Le seguenti figure riportano la configurazione geometrica dell’interazione tra i getti al variare del numero di iniettori. Le figure sono state ottenute eseguendo delle sezioni a valle degli iniettori, in posizione assiale dove i getti diventano tangenti. Si mostra una sezione trasversale e una longitudinale.

2 4 6 8 10 x 10-3 -2 0 2 4 6 8 10 12x 10 -3 Traiet toria d el get to [m] Distanza assiale x [m] Sezione -5 0 5 x 10-3 -5 -4 -3 -2 -1 0 1 2 3 4 5 x 10-3

Figura 6.11 Andamento dei getti di etano con 4 iniettori, sezione longitudinale (sinistra), sezione trasversale (destra), [m].

2 4 6 8 10 x 10-3 -2 0 2 4 6 8 10 12x 10 -3 T rai et tori a del get to [m ] Distanza assiale x [m] Sezione -5 0 5 x 10-3 -5 -4 -3 -2 -1 0 1 2 3 4 5 x 10-3

Figura 6.12 Andamento dei getti di etano con 8 iniettori, sezione longitudinale (sinistra), sezione trasversale (destra), [m]. 1 2 3 4 5 6 7 8 9 x 10-3 -2 0 2 4 6 8 10 12x 10 -3 Traiet tori a del get to [m] Distanza assiale x [m] Sezione -5 0 5 x 10-3 -5 -4 -3 -2 -1 0 1 2 3 4 5 x 10-3

Figura 6.13 Andamento dei getti di etano con 12 iniettori, sezione longitudinale (sinistra), sezione trasversale (destra), [m].

Come si vede l’aumento del numero di iniettori ha l’effetto di distribuire l’etano maggiormente e di allontanarlo dall’asse della camera inoltre, come si può notare dalle sezioni trasversali, la distanza di tangenza aumenta. da questo punto di vista otto iniettori appaiono una buona scelta nell’obbiettivo di favorire il mescolamento.

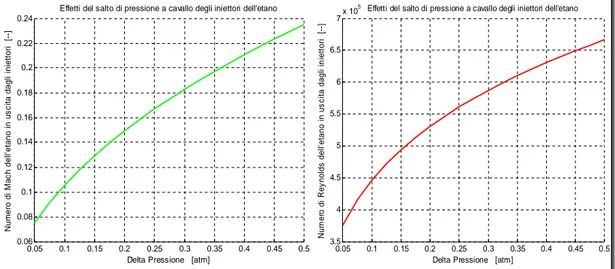

0.05 0.1 0.15 0.2 0.25 0.3 0.35 0.4 0.45 0.5 0.06 0.08 0.1 0.12 0.14 0.16 0.18 0.2 0.22 0.24

Effetti del salto di pressione a cavallo degli iniettori dell'etano

Delta Pressione [atm]

Numero di M a c h dell' etano in u s c ita dagli iniettori [--] 0.05 0.1 0.15 0.2 0.25 0.3 0.35 0.4 0.45 0.5 3.5 4 4.5 5 5.5 6 6.5 7x 10

5 Effetti del salto di pressione a cavallo degli iniettori dell'etano

Delta Pressione [atm]

Num er o di Rey nolds dell' etano in us c ita dagli in iett ori [--]

Figura 6.14 Numero di Mach dell’etano in uscita dall’iniettore (sinistra)e numero di Reynolds (destra) al variare del salto di pressione degli iniettori.

Come si vede dalla Figura 6.14 l’aumento del salto di pressione a cavallo degli iniettori ha l’effetto di aumentare il numero di Mach (questo effetto è di scarsa importanza: si sono considerati ovviamente salti di pressione sufficientemente bassi al fine di iniettare subsonicamente in camera); l’altro effetto naturale è quello di aumentare il numero di Reynolds con ovvi effetti sullo strato limite degli iniettori. 0.050 0.1 0.15 0.2 0.25 0.3 0.35 0.4 0.45 0.5 0.5 1 1.5 2 2.5 3 3.5 4

Effetti del salto di pressione a cavallo degli iniettori dell'etano

Delta Pressione [atm]

Diametro iniettori etano [mm] Distanza di tangenza getti [mm] Raggio di tangenza getti [mm] Penetrazione dei getti [mm]

Figura 6.15 Effetti della scelta del salto di pressione degli iniettori sulla geometria e prestazioni degli stessi.

La Figura 6.15 mostra come all’aumentare del salto di pressione di progetto degli iniettori diminuisce il diametro necessario. Avendo a che fare con dimensioni dell’ordine del mezzo millimetro

è preferibile non spingersi verso valori eccessivi. L’aumento però del numero di iniettori ha anche l’effetto di aumentare la distanza di tangenza assiale, diminuire il raggio di tangenza dei getti e di aumentare la penetrazione degli stessi con ovvio allontanamento dell’etano dalle pareti e a tutto beneficio del mescolamento. L’aumento della penetrazione presenta naturalmente il rischio che si verifichi l’urto con le pareti opposte, tale condizione deve naturalmente essere evitata al fine di isolare la combustione dell’etano al centro della camera e proteggere così le pareti della medesima.

6.1.3.

Rapporto tra la lunghezza del catalizzatore e il diametro

di gola

L

CBD

tL’aumento di questo rapporto ha l’ovvia conseguenza di aumentare la lunghezza del catalizzatore, a questo livello è difficile stabilire un valore di questa grandezza che garantisca una totale decomposizione del perossido di idrogeno, basandosi sullo stato dell’arte si è verificato qui l’intervallo che garantisce, come si è detto, valori accettabili dei tempi di residenza.

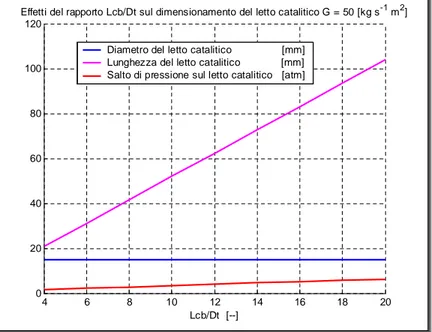

4 6 8 10 12 14 16 18 20 0 20 40 60 80 100 120

Effetti del rapporto Lcb/Dt sul dimensionamento del letto catalitico G = 50 [kg s-1 m2]

Lcb/Dt [--]

Diametro del letto catalitico [mm] Lunghezza del letto catalitico [mm] Salto di pressione sul letto catalitico [atm]

Figura 6.16 Effetti del rapporto

L

CBD

t sulla geometria del catalizzatore e sul salto di pressione a cavallodi quest’ultimo(G = 50 [kg s^-1 m^-2]).

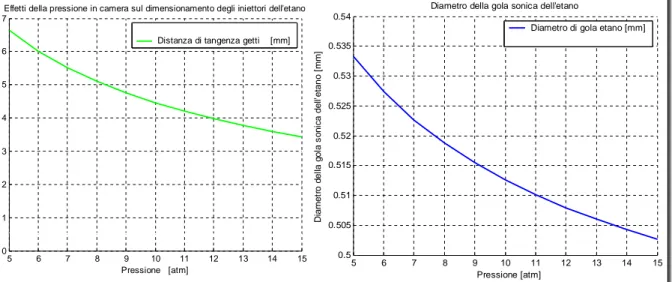

La Figura 6.16 mostra come all’aumentare del rapporto

L

CBD

t aumenta, per definizione, la lunghezza del letto catalitico, con essa la caduta di pressione a cavallo di quest’ultimo.4 6 8 10 12 14 16 18 20 0 0.5 1 1.5 2 2.5 3

Effetti del rapporto Lcb/Dt sul dimensionamento del letto catalitico G = 50 [kg s-1 m2]

Lcb/Dt [--]

Tempo di residenza del liquido [s] Tempo di residenza del gas [ms]

Figura 6.17 Tempo di residenza del perossido di idrogeno nel catalizzatore al variare del rapporto

CB t

L

D

(G = 50 [kg s^-1 m^-2]).Come si vede dalla Figura 6.17 un rapporto

L

CBD

t compreso tra 4 e 20 garantisce un tempo di residenza del liquido tra 0.5 e 3 secondi, un tempo di residenza del gas tra 0.1 0.5 millisecondi con carico sul letto catalitico di 50 [kg s^-1 m^-2].4 6 8 10 12 14 16 18 20 0.36 0.38 0.4 0.42 0.44 0.46 0.48 0.5

Effetti del rapporto Lcb/Dt sul dimensionamento del venturi cavitante con G = 100 [kg s-1 m-2]

Pressione [] Diametro di gola venturi [mm] (Pt2-Pv)/(Pt1-Pv) [--]

Figura 6.18 Effetti del rapporto

L

CBD

t sul progetto del venturi cavitante (G = 50 [kg s^-1 m^-2]).La Figura 6.18 mostra come l’aumento della lunghezza del catalizzatore, aumentando le perdite di pressione a cavallo di esso, gioca un ruolo determinante sul punto di funzionamento del venturi cavitante.

6.2.

Effetto della diminuzione di pressione nel serbatoio

durante il funzionamento

Il paragrafo precedente ha mostrato le variazioni in termini di prestazioni e geometria al variare delle scelte di progetto. Una volta fissata la pressione nel serbatoio e la pressione in camera alla quale dimensionare il motore, questi valori tendono a variare durante il funzionamento come mostrato nel Capitolo 4. Tale capitolo riporta la variazione delle prestazioni generali quali impulso specifico, velocità efficace di scarico, ecc.; ci proponiamo qui di analizzare l’effetto di tale variazione sugli altri parametri di funzionamento in gioco. Si sono costruiti i grafici a seguire dimensionando il motore sulla base dei requisiti di progetto riassunti in Tabella 6.1 e ipotizzando una diminuzione di pressione nel serbatoio da 44 a 32 (diminuzione del 30%) atmosfere corrispondente ad una variazione di temperatura di circa 15 °K.

Temperatura del serbatoio

300 [°K]

Pressione del serbatoio

43.97 [atm]

Pressione in camera di combustione,

assoluta

15 [atm]

Spinta

50 [N]

Pressione all’uscita dell’ugello

1e+5 [Pa]

Pressione esterna

0 [Pa]

Concentrazione in peso di H

2O

287.5 [--]

Rapporto di miscelamento

9 [--]

Carico del letto catalitico

50

[kg

s^-1

m^-2]

Numero di Mach alla fine della CC

0.1 [--]

Rapporto Diametro CC/ Diametro

stabilizzatore

2 [--]

Rapporto Diametro LC/ Iniettore HP

25 [--]

Salto di pressione sugli iniettori del C2H6

10000 [Pa]

Tabella 6.1 Dati di progetto.Dimensionato il motore con i dati di progetto riportati in Tabella 6.1, seguendo lo schema di calcolo riportato alla fine del Capitolo 5, è possibile ricavare la variazione dei parametri di funzionamento del catalizzatore e del venturi cavitante.

L’analisi delle prestazioni è già stata effettuata nel Capitolo 4, per rendere i grafici che seguiranno, riportiamo l’andamento della pressione in camera di combustione al diminuire della pressione del serbatoio, si tenga conto che la Figura 6.19, al contrario di quanto fatto nel Capitolo 4, non è il risultato di un’analisi dinamica ma è un calcolato eseguito ex-novo in modo statico. Una volta dimensionato il motore, con gli stessi modelli di ordine ridotto, è possibile, come descritto nel Capitolo 5, ottenere la pressione in camera sulla base dell’imposizione della sola pressione di

alimentazione ma mantenendo la geometria. Il calcolo quindi non tiene conto dell’accoppiamento dinamico tra il serbatoio e la camera e non può quindi essere visto come un’analisi temporale. I risultati ottenuti confermano i calcoli eseguiti al Capitolo 4.

32 34 36 38 40 42 44 1.2 1.25 1.3 1.35 1.4 1.45

Pressione nel serbatoio [atm]

Pr essio n e in came ra d i comb u s tio n e [atm]

Figura 6.19 Andamento della pressione in camera di combustione [atm] al diminuire della pressione del serbatoio [atm].

Possiamo quindi analizzare l’andamento dello spessore di spostamento (sinistra) e dell’angolo ottimo del divergente (destra) al diminuire della pressione del serbatoio.

32 34 36 38 40 42 44 15 15.2 15.4 15.6 15.8 16 16.2 16.4 Spess or e di s po s tame nto uge llo [ mic ron ]

Pressione nel serbatoio [atm]

32 34 36 38 40 42 44 8.857 8.8572 8.8574 8.8576 8.8578 8.858 8.8582 8.8584 8.8586 Ango lo di ott imo d iv er ge nte [ de g]

Pressione nel serbatoio [atm]

Figura 6.20 Andamento dello spessore di spostamento [micron] (sinistra) e dell’angolo ottimo del divergente [deg] (destra) al diminuire della pressione del serbatoio [atm].

Come si vede dalla Figura 6.20 l’effetto su tali grandezze è minimo, ciò permette il dimensionamento dell’ugello sulla base dei valori di progetto di pressione in camera senza che le sue prestazioni risentano apprezzabilmente di un decadimento aggiuntivo dovuto agli strati limite.

32 34 36 38 40 42 44 0.96 0.98 1 1.02 1.04 1.06 1.08 1.1 1.12

Effetti della pressione in camera sul catalitico

S alto di pr ess ion e s ul letto c ata lit ic o [at m]

Pressione nel serbatoio [atm]

32 34 36 38 40 42 44 43 44 45 46 47 48 49 50 B ed loa ding [ k g s -1 m -2]

Pressione nel serbatoio [atm]

Figura 6.21 Andamento del salto di pressione a cavallo del letto catalitico [atm] (sinistra) e del carico sul medesimo (destra) al diminuire della pressione del serbatoio [atm].

Come si vede dalla Figura 6.21, a fronte di una diminuzione di pressione del serbatoio del 30%, si verifica una diminuzione del salto di pressione sul catalizzatore e del carico G dell’ordine del 10%; tali parametri di funzionamento del catalizzatore si mantengono quindi in un intervallo accettabile. 34 36 38 40 42 0.57 0.58 0.59 0.6 0.61 0.62 0.63 0.64 0.65 Tem po di res iden z a del liqu ido [s ] 34 36 38 40 42 3.24 3.245 3.25 3.255 3.26 3.265 3.27 Te mp o d i re sid e nza d e l g as [ mi lls]

Pressione nel serbatoio [atm] Pressione nel serbatoio [atm]

Figura 6.22 Andamento del tempo di residenza del liquido [s] (sinistra) e del tempo di residenza del gas [mills] (destra) al diminuire della pressione del serbatoio [atm].

Gli altri parametri importanti per il corretto funzionamento del letto catalitico sono i tempi di residenza. Come si vede dalla Figura 6.22, essi risentono poco della diminuzione della pressione di alimentazione. L’ultimo parametro importante è il punto di funzionamento del venturi cavitante.

33 34 35 36 37 38 39 40 41 42 43 0.365 0.37 0.375 0.38 0.385 0.39 0.395 0.4 0.405

Pressione del serbatoio [atm]

(Pt2-P v)/(Pt1-P v) [--] (Pt2-Pv)/(Pt1-Pv) [--]

Figura 6.23 Andamento del parametro 2

1

(

)

(

)

t v t vp

p

p

p

−

−

[--] al diminuire della pressione del serbatoio [atm].Come si vede dalla Figura 6.23 il punto di funzionamento si sposta di circa il 10% rispetto al valore nominale, di ciò si deve tenere conto nello scegliere il punto di funzionamento di progetto. Si riporta nella Figura 6.24 l’andamento del rapporto tra la pressione nel serbatoio e la pressione in camera di combustione. 33 34 35 36 37 38 39 40 41 42 43 2.7 2.75 2.8 2.85 2.9 2.95 3

P serbatoio / Pressione in camera

Pressione del serbatoio [atm]

P s e rb a toio / Pr e s sion e in ca mer a [ --]

Figura 6.24 Andamento del rapporto

p

Tp

c [--] al diminuire della pressione del serbatoio [atm].6.3.

Dimensionamento effettivo

Con le considerazioni dei paragrafi precedenti la seguente tabella riassume il lavoro svolto indicando due possibili dimensionamenti risultanti con le conseguenti perdite di prestazioni stimate.

Condizione Di progetto Fuori progetto Di progetto Fuori progetto Scelte di progetto

Temperatura del serbatoio 300 290 300 290 [°K]

Pressione del serbatoio 4.397 3.5237 4.397 3.5237 [atm]

Pressione in camera di combustione, assoluta 15 13.008 10 8.5221 [atm] Spinta 50 43.299 50 42.544 [N] Pressione all’uscita dell’ugello

1e+5 86304 1e+005 84329 [Pa]

Pressione esterna 0 0 0 0 [Pa]

Concentrazione in peso di

H2O2

87.5 87.5 87.5 87.5 [--]

Rapporto di miscelamento 9 9.8669 9 9.8669 [--]

Carico del letto catalitico 50 44.759 50 44.759 [kg s^-1

m^-2] Numero di Mach alla fine

della CC 0.1 0.099967 0.1 0.099915 [--] Rapporto Diametro CC/ Diametro stabilizzatore 2 2 2 2 [--] Rapporto Diametro LC/ Iniettore HP 25 25 25 25 [--] *

L

1500 1500 1500 1500 [mm]Salto di pressione sugli iniettori del C2H6

10000 7432.5 10000 7565 [Pa]

Prestazioni

Temperatura in uscita dal catalizzatore

868.21 861.55 868.21 861.55 [°K]

Temperatura in camera di combustione

2884.2 2763.1 2883.1 2643.9 [°K]

Rapporto dei calori specifici del gas di scarico

1.173 1.1758 1.1731 1.1803 [--]

Peso molecolare del gas di scarico

21.745 21.773 21.743 21.519 [g

mol^-1]

Densità del gas di scarico 0.13532 0.12283 0.12751 0.11766 [kg

m^-3]

Velocità caratteristica, c* 1632.6 1595.5 1632.3 1567.7 [m s^-1]

Numero di Mach nella sezione di uscita

Temperatura del gas di scarico all’uscita 1932.7 1840 2050.9 1855.1 [°K] Coefficiente di spinta 1.5642 1.5636 1.5037 1.5029 [--] Velocità di scarico 2221 2171.2 2077 1997.3 [m s^-1] Impulso specifico 260.58 254.58 250.47 240.43 [s] Portata HP 17.604 15.758 18.314 16.395 [g s^-1] Portata C2H6 1.9559 1.5971 2.0349 1.6616 [g s^-1] Il letto catalitico

Diametro del catalizzatore 21.172 21.172 21.596 21.596 [mm]

Lunghezza del catalizzatore 61.021 61.021 76.223 76.223 [mm]

Perdita di pressione a cavallo del catalizzatore

1.0885e+5 99013 1.9274e+00 5

1.7747e+0 05

[Pa]

Tempo di residenza del liquido

0.56197 0.62777 0.70198 0.78417 [s]

Tempo di residenza del gas 3.3571 3.3059 2.7951 2.7049 [ms]

Geometria della camera di combustione

Diametro della camera di combustione 12.69 12.69 15.852 15.852 [mm] Lunghezza camera di combustione 251,21 251,21 251,20 251,20 [mm] Diametro dello stabilizzatore di fiamma 8.9735 8.9735 11.209 11.209 [mm] Il venturi cavitante

Area di gola venturi 0.15973 0.15973 0.16618 0.16618 [mm^2]

Diametro di gola venturi 0.45097 0.45097 0.45998 0.45998 [mm]

Parametro di funzionamento venturi

0.36953 0.40114 0.27361 0.29468 [--]

L’iniezione

Diametro degli iniettori 0.71936 0.71936 0.81219 0.81219 [mm]

Numero di iniettori 8 8 8 8 [--]

Diametro gola sonica dell'etano 0.50261 0.50261 0.51266 0.51266 [mm] Numero di Mach di iniezione dell'etano 0.10577 0.097719 0.12946 0.12174 [--] Numero di Reynolds di iniezione dell'etano 4.4644e+5 3.7681e+0 05 4.1142e+00 5 3.4721e+0 05 [--]

Angolo di tangenza dei getti 81.001 81.997 80.328 81.403 [deg]

Distanza di tangenza dei getti

3.4313 3.6722 4.4554 4.7804 [mm]

Raggio di tangenza dei gettti 1.1867 1.2132 1.4038 1.4396 [mm] L’ugello di espansione Diametro di gola 5.1932 5.1932 6.4871 6.4871 [mm] Diametro di uscita 9.1068 9.1068 9.8954 9.8954 [mm] Rapporto di espansione 3.0751 3.0751 2.3268 2.3268 [--]

Raggio di raccordo del convergente

3.8949 3.8949 4.8653 4.8653 [mm]

Raggio di raccordo del divergente

0.99191 0.99191 1.239 1.239 [mm]

Angolo del convergente ugello

45 45 45 45 [deg]

Angolo di ottimo del divergente ugello

8.8478 8.8478 7.9582 7.9582 [deg]

Lunghezza complessiva ugello

18.077 18.077 19.04 19.04 [mm]

Numero di Reynolds in gola 51390 47102 42815 40709 [--]

D

C

0.98659 0.98758 0.98531 0.98661Spessore di spostamento 1.7471e-5 1.6174e-5 2.3915e-5 2.1789e-5 [mm]

Diametro di gola corretto 5.2282 5.2282 6.5349 6.5349 [mm]

Diametro di uscita corretto 9.1681 9.1681 9.9683 9.9683 [mm]

n

D

0.58736 0.50985 0.47648 0.4071 [N]Spinta corretta 49.115 42.532 49.283 41.932 [N]

Tabella 6.2 Prospetto sintetico del dimensionamento del propulsore.

Come si vede dalla Tabella 6.2, avendo fissato in 0.1 il numero di Mach alla fine della camera di combustione, si ottiene un diametro della stessa piuttosto piccolo, ne segue un lunghezza eccessiva. Un diametro della camera fissato in 25 millimetri abbassa la lunghezza della camera a 65 millimetri senza influire sulle prestazioni del motore e con un lieve incremento della lunghezza del tratto convergente dell’ugello di espansione.

6.4.

Controllo termico del propulsore

Al fine di scegliere il sistema di controllo termico più adeguato è necessario stimare il flusso di calore verso le pareti della camera e dell’ugello di espansione. Un calcolo accurato è piuttosto complesso, in questa fase preliminare è possibile limitarsi ad uno studio semplificato. Il flusso di calore convettivo alla parete interna a contatto con i gas caldi si può scrivere:

( )

c g wa wh

q& =h T −T (6.2)

dove:

c

q

&

Flusso di calore convettivo.g

h Coefficiente di scambio termico convettivo.

wa

wh

T

Temperatura della parete sul lato caldo a contatto con i gas,e la temperatura di recupero può stimarsi [2]: 3

0

Pr (

)

wa g g g

T

= +

T

T

−

T

(6.3)dove T0 g e Tg sono rispettivamente la temperatura totale e statica del gas e Pr è il numero di Prandtl definito:

Pr

C

pµ

λ

=

Bartz [1] suggerisce l’uso della seguente al fine di stimare il coefficiente di scambio termico g h : 0.67 0.2

0.023

g p ph

GD

C

G C

µ

µ

λ

− −

=

⋅

(6.4) dove:G Portata per unità di area.

D Diametro locale,

e le proprietà del fluido possono valutarsi ad una temperatura media tra quella del gas e la parete o come suggerisce [1]:

0.23( ) 0.19( )

f wh g wh wa wh

T =T + T −T + T −T (6.5)

Per sezioni vicine alla gola e nel tratto supersonico dell’ugello è da preferirsi: 0.1 0.8 0.2 0 * * 2 0.6 * * 0.026 Pr p g c C p D A h D c r A µ σ = (6.6) dove: *

D

Diametro sezione di gola.c

r

Raggio di curvatura in un piano contenente l’asse dell’ugello.*

A

Area di gola.La quantità

σ

dipende dal numero di Mach locale della sezione alla quale si intende calcolare il flusso di calore; tale quantità si valuta con l’espressione seguente.0.8 0.2 0.2 2 2 0

1

1

1

1

1

1

1

2

2

2

2

wh gT

M

M

T

ω ωσ

γ

−γ

=

−

−

+

+

+

doveω

Esponente della classica relazione viscosità-temperatura ( )T 0Tω

µ =αµ (6.7)

e il pedice 0 indica le quantità valutate alla temperatura di ristagno.

La (6.6) ha il vantaggio che il termine tra parentesi quadra è costante in quanto le proprietà del gas sono valutate alla temperatura di ristagno, come riportato in [1] è più accurata per la gola e il tratto supersonico dell’ugello e come vedremo è cautelativa rispetto alla (6.4). L’unico inconveniente è che il valore di

ω

per il miscuglio presente in camera di combustione è sconosciuto; al fine di valutarlo si è utilizzato il metodo riportato in Appendice A. Tale metodo, e il software realizzato, permette di valutare la viscosìtà del miscuglio in camera a qualunque temperatura, disponendo quindi di tale funzione numericaµ

( )

T

si sono valutati i parametriα

eω

della (6.7) valutando il minimo della seguente funzione: 2 1 2 0( , )

( )

T TF

α ω

=

∫

αµ

T

ω−

µ

T

dT

(6.8)dove si sono presi gli estremi di integrazione in modo da approssimare la viscosìtà nel tratto di temperatura di interesse, ad esempio con una temperatura in camera di combustione di 2800°K si trova:

α

0.0016ω

0.8138Tabella 6.3 Parametri della funzione viscosìtàµ( )T =αµ0Tω.

La Figura 6.25 mostra la buona corrispondenza dei valori calcolati con il metodo in Appendice A e la (6.7) con i parametri stimati attraverso la (6.8).

14005 1600 1800 2000 2200 2400 2600 2800 3000 3200 6 7 8 9 10 11 12x 10 -4 T [°K] Vi s co s ità [ g cm -1 s -1]

Calcolata con la teoria Appendice A alpha*mu

0T omega

Figura 6.25 Interpolazione della viscosìtà.

6.4.1. Raffreddamento radiativo

Il metodo più semplice per raffreddare il motore è sicuramente quello radiativo. Ci proponiamo inizialmente di verificarne la fattibilità e di stimare le proprietà necessarie del materiale al fine di scegliere i candidati possibili. La geometria del problema è schematizzata in Figura 6.26.

c

q

&

q

&

e 1r

2r

T

wh wcT

Figura 6.26 Raffreddamento radiativo.Sotto le ipotesi:

• Regime stazionario.

• Conducibilità della parete k, emissività

ε

, costanti con la temperatura. Si può scrivere:1

0

T

r

r r

r

∂

∂

=

∂

∂

(6.9)che può essere integrata tra

r

1 er

2 fornendo la temperatura nella parete al variare di r:1 2

ln( / )

( )

(

)

ln( / )

wh wc whr r

T r

T

T

T

r r

=

+

−

(6.10) e il flusso di calore: 2 1(

) 1

( )

ln( / )

wc whT

T

q r

k

r

r

r

−

= −

&

(6.11)Con le condizioni al contorno sui flussi di calore e scrivendo q&e =εσBT4 si possono scrivere:

2 1 1 2 1 2

(

) 1

ln( / )

(

) 1

ln( / )

wc wh c wc wh eT

T

q

k

r r

r

T

T

q

k

r

r

r

−

= −

−

= −

&

&

(6.12)che permettono di calcolare la temperatura della parete. Si noti che si sono trascurate due cose importanti:

• Il flusso di calore radiativo del gas; [1] indica che questo è normalmente compreso tra il 5 e il 35 % del flusso totale, se ne può quindi tenere conto con un coefficiente di sicurezza dell’ordine di 1.35 su

q

&

c.• L’ovvia approssimazione con la quale è nota la viscosìtà del miscuglio; nella (6.6) si vede che la viscosìtà compare con esponente 0.2: un errore di un ordine di grandezza sulla sua stima immette un errore del 60% sulla stima di

q

&

c. Si noti infatti che il numero di Prandtl può considerarsi poco sensibile all’errore commesso in quanto la viscosità e la conducibilità termica dipendono dagli stessi fenomeni fisici e sono qui valutate attraverso le stesse considerazioni teoriche; è quindi presumibile che l’errore commesso sulla valutazione di entrambe le quantità sia dello stesso ordine.6.4.1.1.

Modello ideale

Al fine di valutare la fattibilità del raffreddamento radiativo e avere una stima di massima delle temperature in gioco facciamo le seguenti ipotesi semplificative:

• Conducibilità k infinita

• Emissività = 1

Queste ipotesi permettono quindi di valutare quanto è possibile fare al massimo cioè permettono di valutare la temperatura minima della parete che si avrebbe anche con un materiale del tutto ideale, il materiale candidato deve quindi possedere caratteristiche idonee ad essere utilizzato almeno alla temperatura così calcolata. Con le ipotesi espresse, la temperatura della parete, che risulta essere la stessa sia internamente che esternamente si calcola semplicemente risolvendo la seguente equazione: 4 1 2 ( ) c g wa w B w q& =h T −T ⋅ =r εσ T ⋅r (6.13)

La scelta della pressione di progetto in camera di combustione è di vitale importanza per un corretto raffreddamento radiativo. La Figura 6.27 mostra come l’aumento della pressione di progetto in camera, facendo diminuire il diametro della sezione di gola dell’ugello di espansione, provochi l’aumento del coefficiente di scambio termico convettivo.

5 6 7 8 9 10 11 12 13 14 15 1000 2000 3000 4000 5000 6000 7000 8000

Coefficiente di scambio termico alla gola

Pressione [atm] C o e ff ic ien te d i s ca mbi o ter mico [W m -2 °K -1] Formula 6.4 Formula 6.6

Figura 6.27 Coefficiente di scambio termico alla gola [W m^-2 °K^-1] al variare della pressioni di progetto in camera di combustione [atm].

Come si vede dalla Figura 6.28 la temperatura della parete aumenta con la pressione; per pressione di progetto pari a 15 atmosfere, spessore di parete pari a 5 millimetri, si raggiungono temperature dell’ordine dei 2200°K.

5 6 7 8 9 10 11 12 13 14 15 1900 2000 2100 2200 2300 2400 2500

Temperatura parete della gola

Pressione [atm] Tem pe rat ura [°K ] Spessore = 0, 6.4, -- 6.6 Spessore = 2 mm, 6.4, -- 6.6 Spessore = 5 mm, 6.4, -- 6.6

Figura 6.28 Temperatura di parete alla gola [°K] al variare della pressioni di progetto in camera di combustione [atm] e dello spessore della parete [mm].

Dimensionato il motore per una pressione di progetto in camera di 15 atmosfere, le figure seguenti mostrano come, all’avanzare dello svuotamento del serbatoio, con conseguente diminuzione della pressione in camera di combustione, si verifica una diminuzione del coefficiente di scambio termico convettivo e della temperatura di parete.

12.5 13 13.5 14 14.5 15 2100 2150 2200 2250 2300 2350 2400 2450

Temperatura parete della gola

Pressione [atm] Tem peratura [°K] Spessore = 0, 6.4, -- .6.6 Spessore = 2 mm, 6.4, -- .6.6 Spessore = 5 mm, 6.4, -- .6.6 12.5 13 13.5 14 14.5 15 4500 5000 5500 6000 6500 7000 7500

Coefficiente di scambio termico alla gola

C o e fficien te d i sc a m b io te rmi co [W m -2 °K -1] 6.4 6.6 Pressione [atm]

Figura 6.29 Coefficiente di scambio termico alla gola [W m^-2 °K^-1] (sinistra) e temperatura della parete [°K] (destra) al diminuire della pressione in camera di combustione [atm].

6.4.1.2.

Modello reale

Attraverso le (6.10) e (6.12) è possibile stimare la temperatura raggiunta dalla parete dell’ugello di espansione se costituito dalla lega di Niobio C-103 le cui caratteristiche sono riportate in Appendice F. Come si vede dalla Figura 6.30, e come era lecito attendersi dall’analisi precedente, il

Niobio e le sue leghe, presentando caratteristiche meccaniche accettabili fino ai 3000°F, non sono adatte a questa applicazione. Materiali più costosi quali Iridio e Platino sembrano essere candidati più adatti; il loro costo si aggira intorno ai 6000 $/kg, il loro utilizzo dipende quindi dalle prossime scelte di Alta, resta il fatto che un raffreddamento attivo, complicando un po’ le cose, permetterebbe comunque di optare per un sistema rigenerativo e risparmiare notevolmente a livello economico.

5 6 7 8 9 10 11 12 13 14 15 2450 2500 2550 2600 2650 2700 2750

Temperatura parete della gola

Pressione [atm] Te mp er atu ra [°K] Temperatura interna F. 6.4 Temperatura interna F. 6.6 Temperatura esterna F. 6.4 Temperatura esterna F. 6.6

Figura 6.30 Temperatura di parete alla gola [°K] al variare della pressioni di progetto in camera di combustione [atm] con spessore della parete di 5 mm.

6.5.

Conclusioni

Il lavoro svolto in questo capitolo, nonché in tutto il lavoro di tesi, si propone di dare un contributo allo sviluppo del propulsore; con questo si può ritenere conclusa la fase di sviluppo concettuale, il passo che deve seguire è naturalmente quello di dimensionare i particolari del motore e arrivare ad un complessivo di montaggio. Tale compito è realizzabile a partire dalla geometria descritta in Tabella 6.2. Resta altresì da definire il sistema di raffreddamento; spetta ad Alta una decisione sulla fattibilità economica dell’utilizzo dei materiali citati al paragrafo precedente. La progettazione o l’adeguamento di un esistente banco prova al fine di eseguire prove sul prototipo è altresì di vitale importanza. Come riportato all’inizio di questo lavoro Alta è impegnata in una serie di campagne sperimentali sulla caratterizzazione di prototipi di endoreattori monopropellente a perossido di idrogeno; i risultati di queste, disponibili in un prossimo futuro, potrebbero aprire la strada ad un riesame delle assunzioni fatte sul catalizzatore e variare alcune scelte riguardanti il medesimo. Resta inoltre da definire la tecnologia adeguata alla realizzazione del serbatoio che permetta la pressurizzazione del perossido di idrogeno in termini di materiali compatibili con i propellenti e la soluzione progettuale vera e propria. A questo stadio in ogni modo, il sistema appare estremamente efficace, le prestazioni propulsive ottenibili sono dello stesso ordine dei sistemi NTO-Idrazine e il risparmio di peso dato dal sistema di pressurizzazione è evidente.

6.6.

Riferimenti

[1] Peterson C. R., Hill P. G., 1992, Mechanics and Thermodynamics of Propulsion, Addison

Wesley Publishing Company.

[2] Ascher H. Shapiro The dynamics and thermodynamics of compressible fluid flow, John wiley and sons Vol. I

[3] Ascher H. Shapiro The dynamics and thermodynamics of compressible fluid flow, John wiley and sons Vol. II

[4] Luca D’Agostino, Dispense per il corso di ingegneria aerospaziale, Pisa, Dip. Ing.

Aerospaziale 2007

[5] Huzel D. K., Huang D. H., 1992, Design of Liquid-Propellant Rocket Engines, Rocketdyne Division of Rockwell International.

[6] George P. Sutton Rocket propulsion elements, An introduction to the engineering of rockets, sixth edition John wiley and sons, Inc

![Figura 6.1 Diametro di gola del venturi e punto di funzionamento del medesimo al variare della pressione in camera di progetto con bed loading = 100 [kg s^-1 m^-2].](https://thumb-eu.123doks.com/thumbv2/123dokorg/7298466.86829/2.892.249.670.421.702/figura-diametro-funzionamento-medesimo-variare-pressione-progetto-loading.webp)

![Figura 6.3 Effetti della pressione in camera di progetto sulla geometria e le prestazioni dell’ugello con G = 50 [kg s^-1 m^-2].](https://thumb-eu.123doks.com/thumbv2/123dokorg/7298466.86829/3.892.220.719.620.989/figura-effetti-pressione-camera-progetto-geometria-prestazioni-ugello.webp)

![Figura 6.7 Geometria e salto di pressione del letto catalitico al variare della pressione in camera di progetto, G = 100 [kg s^-1 m^-2].](https://thumb-eu.123doks.com/thumbv2/123dokorg/7298466.86829/5.892.288.705.719.1021/figura-geometria-pressione-catalitico-variare-pressione-camera-progetto.webp)

![Figura 6.8 Geometria e salto di pressione del letto catalitico al variare della pressione in camera di progetto, G = 50 [kg s^-1 m^-2].](https://thumb-eu.123doks.com/thumbv2/123dokorg/7298466.86829/6.892.263.650.105.390/figura-geometria-pressione-catalitico-variare-pressione-camera-progetto.webp)

![Figura 6.11 Andamento dei getti di etano con 4 iniettori, sezione longitudinale (sinistra), sezione trasversale (destra), [m].](https://thumb-eu.123doks.com/thumbv2/123dokorg/7298466.86829/7.892.197.738.778.1046/figura-andamento-iniettori-sezione-longitudinale-sinistra-sezione-trasversale.webp)

![Figura 6.13 Andamento dei getti di etano con 12 iniettori, sezione longitudinale (sinistra), sezione trasversale (destra), [m].](https://thumb-eu.123doks.com/thumbv2/123dokorg/7298466.86829/8.892.137.715.501.780/figura-andamento-iniettori-sezione-longitudinale-sinistra-sezione-trasversale.webp)