Capitolo 3

Progetto d’implementazione del software Sap R/3

3.1 Introduzione

Il momento più critico dei sistemi ERP è proprio quello dell’implementazione, perché richiede un ripensamento complessivo delle procedure aziendali, non solo dal punto di vista dei flussi informativi, ma anche della loro impostazione "organizzativa". Questo porta spesso a dover affrontare forti resistenze organizzative, che potrebbero compromettere il corretto svolgimento delle fasi d’implementazione e il mancato sfruttamento delle potenzialità del sistema gestionale, con una conseguente perdita economica.

Un’azienda interessata all’introduzione di un sistema gestionale deve essere quindi pronta ad una "completa rivoluzione mentale" circa la modalità di concepimento dell'organizzazione. Le condizioni essenziali per un corretto approccio, sono:

- Buona solidità economica di base da parte dell’azienda.

- Disponibilità a fare investimenti in corso d’opera (che per progetti di questo genere possono far considerevolmente superare il budget iniziale).

- L’esistenza di una chiara e tangibile sponsorizzazione del vertice aziendale nei confronti del progetto;

- Il forte coinvolgimento degli utenti; - Politica di gruppo;

- L'apporto di risorse e competenze esterne;

- L'elevata professionalità delle figure interne ed esterne coinvolte nel progetto.

Il progetto d’implementazione, richiede un notevole dispendio di tempo e di risorse, ma soprattutto necessità di una dettagliata pianificazione delle fasi di progetto, tanto che induce le

aziende ad affidarsi a dei modelli di progettazione predefiniti, che spesso si tratta di linee guide internazionali ad elevata affidabilità o modelli standard sviluppati dalle aziende stesse applicabili ad ogni genere di progetto.

3.2 La linea guida PRIME

La Sca Hygiene Products, ha sviluppato un modello di progettazione denominato

“Prime”, che non descrive uno specifico genere di progetto, ma è usato come standard per tutti i progetti che l’azienda sviluppa in tutti i suoi stabilimenti nel mondo.

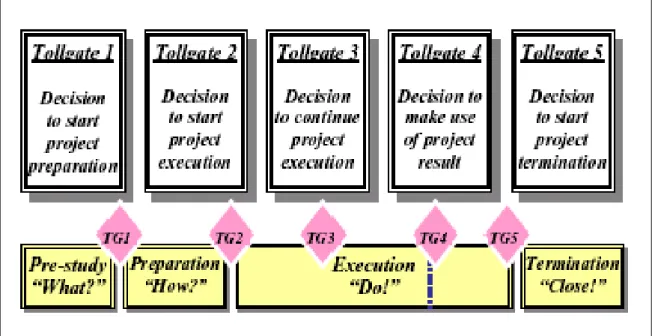

Fig. 3.1. – Il contenuto della linea guida “Prime”(materiale fornito dalla Sca Hygiene Products).

Seguendo lo schema della figura 3.1, il contenuto del modello di progettazione “Prime” si può suddividere nei seguenti punti:

- Principi di livello internazionale e politica. - Fasi e tollgates.

- Ruoli e organizzazioni. - Strumenti e tecniche.

- Supporto tecnico per l’adattamento.

Si considerano i punti riguardanti i ruoli e organizzazioni, e alle fasi e tollgates del progetto.

3.2.1 Ruoli e organizzazioni

Tutte le risorse e competenze sono portate insieme dal project manager, percorrendo il progetto con una prospettiva totale dei compiti sui costi, tempo e budget con particolare attenzione sulla previsione finale dei risultati.

Fig. 3.2. – Schema dei ruoli del progetto (materiale fornito dalla Sca Hygiene Products).

• Management Team:

E’ un gruppo definito di dipendenti responsabile dell’organizzazione e sviluppo di un prodotto o un servizio da vendere, internamente o esternamente.

• Project Sponsor (o Executive Sponsor):

E’ la persona che ha l'ultima parola sul progetto. L'Executive Sponsor finanzia il progetto, decide la soluzione di problemi, le modifiche al contenuto, approva le principali deliverable (qualsiasi tangibile risultato prodotto dal progetto) e fornisce direzione d’alto livello. Sostiene il progetto nell'abito dell'organizzazione. In funzione della posizione dell'Executive Sponsor nell'organizzazione, egli può delegare la gestione tattica del giorno per giorno ad uno Sponsor di Progetto. Se assegnato, lo Sponsor di Progetto rappresenta l'Executive Sponsor per la quotidianità e prende molte decisioni che richiederebbero l'approvazione dello sponsor. Se la decisione è abbastanza grande, lo Sponsor di Progetto la porta dall'Executive Sponsor.

• Project Manager:

E’ la persona con la responsabilità di gestire un progetto. Il project manager è responsabile della gestione del budget, del piano di lavoro e di tutte le procedure di project management (gestione di contenuto, problemi, rischi, etc.). Ha quindi la responsabilità dell’esecuzione del progetto, verificando con certezza il raggiungimento dei risultati.

• Line Manager:

E’ la persona responsabile della gestione delle attività di marketing e di sviluppo di un prodotto. Ha la responsabilità nella definizione dei traguardi, risultati e risorse, in accordo con il Project Manager.

• Steering Group:

Un Comitato esecutivo, che di solito è un gruppo di stakeholder d’alto livello (persone specifiche o gruppi che hanno un interesse nel risultato del progetto), responsabile di fornire linee guida sulla direzione strategica generale. Non sostituiscono lo sponsor, ma aiutano a diffondere il messaggio strategico su una grand’organizzazione. Il Comitato Esecutivo di solito è composto di paro grado ed è una combinazione di clienti e stakeholder.

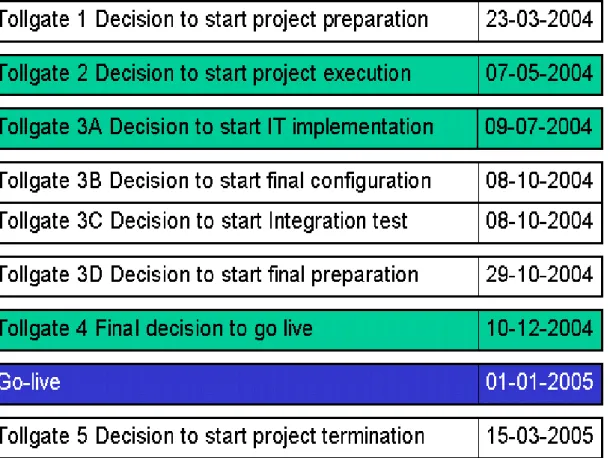

Il “Tollgates” è una definizione chiave all’interno “Prime”, e s’intende come “punto definito” in cui il Project Sponsor prende delle decisioni riguardo alla continuazione del progetto, come ad esempio: la scelta d’alternative, la modifica dei traguardi del progetto e la durata del progetto. I concetti base che stanno dietro i tollgates sono:

• Tollgate 1 – Decisione d’iniziare la preparazione del progetto: il compito è descrivere in quale direzione appropriata deve essere condotta la progettazione. La decisione è preparare il piano del progetto.

• Tollgate 2 – Decisione d’iniziare l’esecuzione del progetto: la decisione consiste nell’eseguire il progetto e assegnare le risorse e competenze come stabilito dal piano del progetto.

• Tollgate 3 – Decisione di continuare l’esecuzione del progetto: è un tollgates intermedio che può essere connesso agli specifici risultati del piano del progetto. Spesso è collegato alla decisione di verifica di un ambiente operativo.

• Tollgate 4 – Decisione di fare uso del progetto: insieme con il tollgate 2 è il punto più critico perché bisogna decidere se continuare con il progetto o abbandonarlo.

•

Tollgate 5 – Decisione di terminare il progetto: a questo punto il progetto dovrebbe aver eseguito completamente il piano di lavoro.Fig. 3.3. – Schema delle fasi di progetto del modello “Prime” (materiale fornito dalla Sca Hygiene Products).

3.3 Implementazione SAP in SCA Italia

Presente nel mercato italiano solo da pochi anni, la Sca Hygiene Products, ha deciso di impiegare Sap R/3 nei suoi stabilimenti italiani, dopo i successi ottenuti dall’azienda utilizzando il software nelle altre nazioni del mondo in cui a sede e lavora da decenni.

Per il progetto d’implementazione di Sap R/3, è stato utilizzato il modello di progettazione “Prime”, che come già è stato detto in precedenza, è stato disegnato dalla stessa azienda per la gestione standard di qualsiasi tipo di progetto.

Si analizzano più nello specifico le fasi del progetto d’implementazione del modulo applicativo MM (Material Management) di Sap R/3, con riferimento allo schema dei punti decisionali (tollgate) riportato in Fig. 3.4:

Fig. 3.4. - Schema temporale delle fasi d’implementazione del progetto Sap alla SCA Hygiene Products.

- FASE 1 “WHAT”:

Denominata Fase 1 (tradotta in italiano: “COSA”) definisce “le impostazioni del progetto” (quindi “COSA” progettare). Questa fase ha avuto inizio il “23-03-2004” per terminare il “09-07-2004”, periodo di tempo in cui è avvenuta e la pianificazione e preparazione iniziale del progetto. Le attività svolte, sono state: l’analisi del progetto, l’individuazione dello scopo e degli obiettivi, la definizione delle risorse umane e la pianificazione di tutte le risorse.

- FASE 2 “HOW”:

Con il termine “HOW”, si vuole intendere in che modo (“come”) il progetto deve essere eseguito. In pratica, sono stati definiti i team di progetto, il budget, e le infrastrutture, preparata la mappatura del progetto, effettuato l’analisi dei rischi e organizzati i training per i

Key Users.

- FASE 3 “DO”:

“DO” (dall’inglese “FARE”) indica che questa fase si occupa della realizzazione del progetto. Si suddivide in tre sottofasi:

3-a: INIZIO IMPLEMENTAZIONE DEL PROGETTO

Questa sottofase è stata dedicata alla definizione del Blueprint, relativo alla customizzazione del sistema. Tutto ciò che è stato deciso nel Blueprint, è stato adattato nel sistema secondo le esigenze dell’azienda. Un’altra attività svolta è stata la conversione dei dati dal vecchio al nuovo sistema.

3-b: REALIZZAZIONE DELLE CONFIGURAZIONI FINALI

Sono stati realizzate, la riorganizzazione dei magazzini, la preparazione dei master data, la stesura della documentazione tecnica per gli end user, la definizione dei file per la conversione dei dati, e tutte le configurazioni finali.

3-c: REALIZZAZIONE DEI TEST INTEGRATI

In questa sottofase è stato messo alla “prova” il processo (integration test). In pratica, sono state eseguite delle vere e proprie simulazioni delle attività che i vari moduli applicativi del sistema eseguono (dalla transazioni relative al processo d’acquisto e all’immagazzinamento, alla registrazione della fattura e verifica). Lo

scopo delle simulazioni, è stato quello di correggere eventuali errori prima della messa in funzione del sistema, però allo stesso tempo è servito al personale ad esercitarsi con le transazioni riguardanti il proprio lavoro.

- FASE 4 “FINAL PREPARATION” (PREPARAZIONE FINALE):

Le attività realizzate per la preparazione finale, sono state: la migrazione dei master data, i

training per gli end user, la stesura del manuale di conversione e delle procedure informatiche

gestionali e la revisione dei processi aziendali (in pratica sono stati rimappati i processi secondo le esigenze Sap). Questa fase è iniziata il “14-12-2004” per terminare il “31-12-2004” un giorno prima della messa in funzione del sistema, ed è servita inoltre a risolvere tutte le questioni ancora in sospeso.

Dopo averla completata con successo, è stato possibile poter gestire il sistema in produzione (“GO LIVE”, ovvero “ENTRATA IN FUNZIONE”), avvenuta il primo gennaio del 2005. Il “Go live” è inteso come transazione da un ambiente di progetto e prototipale ad un ambiente produttivo vero e proprio.

- FASE 5 “CLOSING OF THE PROJECT” (CHIUSURA DEL PROGETTO):

La “chiusura del progetto” non è coincisa col Go live ma, di fatto, ma è avvenuta il “06-02-2005” dopo una verifica del sistema, a circa due mesi dall’avvio.

Questa verifica è consistita nel stabilire se il sistema funzionava correttamente o se invece fossero state necessarie eventuali modifiche (nella peggiore delle ipotesi, era auspicabile anche l’interruzione del progetto). Fortunatamente alla Sca, non sono stati riscontrati particolari errori, potendo così procedere alla chiusura del progetto.

Le varie attività del progetto sono state svolte nel periodo di un anno ( si può osservare nello schema temporale di Fig. 3.4) e hanno richiesto un notevole dispendio di tempo e di risorse (sia umane che economiche). Sono stati implementati diversi moduli applicativi del sistema gestionale Sap R/3 (descritti nel secondo capitolo), ognuno dei quali ha avuto un team di lavoro (composto da dipendenti dell’azienda e da neo-assunti) guidato da un project manager, responsabile dell’implementazione di ogni singolo modulo. Per eseguire tutte le fasi del progetto nel migliore dei modi, l’azienda si è affidata a società di consulenza esterna, che hanno fornito assistenza anche nel periodo iniziale in cui il sistema è stato avviato, dove sono

sorti inconvenienti e difficoltà d’applicazione, risolvibili solo attraverso la competenza d’esperti professionisti.

Per lo svolgimento d’alcune attività (come ad esempio la riorganizzazione dei magazzini per il modulo Material Management), è stato assunto del personale esterno esclusivamente per un breve periodo di tempo, in cui sono stati portati a termine dei determinati compiti non eseguibili dal personale interno.

In ogni caso tutto il personale è stato coinvolto nel processo d’implementazione; infatti, l’utilizzo di un sistema informativo integrato come Sap R/3, ha modificato notevolmente il modo di pensare e di lavorare, costringendo i dipendenti ad allargare le proprie vedute verso tutto il resto dell’azienda, e ad apprendere rapidamente le nuove procedure per svolgere il proprio lavoro nella maniera più corretta.

Un progetto di tali dimensioni ha modificato anche i processi aziendali, che sono stati rivisti e opportunamente rimappati secondo le esigenze del nuovo sistema gestionale, il quale necessita di nuove figure professionali, che ha portato ad un aumento del personale, con l’assunzione in particolar modo di giovani laureati, laureandi e tirocinanti.

3.3.1 Il lavoro di tirocinio universitario

Il lavoro svolto durante il periodo dello stage universitario, è stato di supporto al responsabile del progetto (project manager) del modulo applicativo MM (Material

Management), relativo alla gestione dei materiali per la manutenzione.

Il primo approccio è stato d’introduzione al progetto, dove il responsabile ha illustrato la panoramica del lavoro, partendo dagli obiettivi, fino ad arrivare all’analisi delle singole fasi d’implementazione. Le prime settimane sono state utili anche per conoscere le caratteristiche principali del sistema gestionale Sap R/3; sono stati effettuati dei brevi corsi formativi, col fine di apprendere le procedure utili per l’esecuzione degli incarichi affidati.

Il project manager, ha avuto la responsabilità dell’intero progetto (del corretto svolgimento e conseguimento dei risultati), ma per il gran carico di lavoro da compiere si è avvalso della collaborazione di un team, a cui sono stati assegnati vari incarichi che hanno ricoperto quasi la totalità delle fasi del progetto. Gli incarichi, sono stati di varia natura, e possono essere suddivisi nei seguenti punti:

- Di semplice assistenza al responsabile.

- Di gruppo (che ha coinvolto l’intero team project insieme al project manager). - D’autonomia, per ogni singolo membro del team project.

Il responsabile ha fornito le direttive e supervisionato il lavoro anche nella situazione d’autonomia, approvando eventuali iniziative di singoli solo una volta accertate che erano di reale beneficio per il proseguimento del progetto.

Le principali attività trattate nel periodo di lavoro alla Sca Hygiene Products (che saranno analizzate dettagliatamente nel proseguimento del terzo capitolo), sono state parti delle fasi del progetto d’implementazione di Sap R/3, e possono essere elencate in ordine cronologico di esecuzione:

- CUSTOMIZZAZIONE DEL SISTEMA

Le varie attività di customizzazione sono state eseguite quasi totalmente dal project

manager e dai suoi più stretti collaboratori, soprattutto considerando che si è trattato di

una fase critica, in cui sono state prese decisioni chiave per l’utilizzo del sistema. Il ruolo tenuto del team project è stato quindi, solo di supporto ad alcune attività, come ad esempio: nella ricerca delle unità di misura, nella realizzazione degli schemi delle strutture dei vari stabilimenti, nel raggruppamento in classi dei materiali del magazzino (attività 4.1.4), ecc..

- RIORGANIZZAZIONE DEI MAGAZZINI

In questo caso, è stato associato ad ogni stabilimento della Sca Hygiene Products, uno o più elementi (secondo la grandezza dello stabilimento) del team project, che si sono occupati di creare e gestire un piano di riorganizzazione dei magazzini, rispettivamente approvato e supervisionato dal project manager. E’ stata indubbiamente la fase più impegnativa e dispendiosa in termini di tempo di questo stage universitario, che è avvenuto in maggioranza nello stabilimento di ”Lucca 2” e in minor parte in quello di Collodi.

- PREPARAZIONE DEI MASTER DATA

E’ stato un lavoro d’equipe, che ha coinvolto tutto il team project insieme al project

manager, il quale ha guidato la preparazione di file contenenti tutte le informazioni dei

materiali presenti nei magazzini di tutti gli stabilimenti dell’azienda, da migrare nel sistema gestionale per la creazione delle schede anagrafiche degli articoli.

- STESURA DELLA DOCUMENTAZIONE TECNICA PER I TRAINING DI FORMAZIONE INTERNO

Questa fase è stata insieme alla precedente una delle più delicate, perché intorno alla formazione del personale ruota buona parte del successo di un progetto d’implementazione. Essendo l’unico profondo conoscitore del sistema, grazie ai corsi frequentati agl’inizi del progetto, il project manager si è occupato della realizzazione della documentazione tecnica relativa al processo d’acquisto, descrivendo con particolare cura ogni singola procedura. In questo caso, il team project ha supportato il responsabile nella preparazione della documentazione tecnica del processo d’acquisto (preparando dei

file per i corsi di formazione, estrapolando immagini di lavoro per inserirle nella

documentazione, ecc..), mentre ha preparato una breve guida (Allegato1) per la consultazione del material master nel sistema, con la descrizione delle transazioni principali che ha appreso durante il periodo di lavoro.

Queste parti delle fasi del progetto, sono state elencate in ordine cronologico d’inizio svolgimento, però poi in corso d’opera sono state eseguite nel medesimo periodo, valorizzando l’una o l’altra, secondo le esigenze del project manager. Ad esempio, “la stesura della documentazione tecnica” e “la preparazione dei master data”, sono avvenute mentre era ancora in corso la fase di “riorganizzazione dei magazzini”.

Durante il periodo lavorativo, sono state svolte anche altre attività secondarie, solitamente di durata breve e dovute ad inconvenienti improvvisi d’implementazione da risolvere il più velocemente possibile.

3.4 Customizzazione del sistema

La customizzazione o personalizzazione (il cui termine è ormai divenuto di uso

comune, anche se derivato dall'inglese "custom", ovvero “cliente”), sta a significare il

produrre in funzione delle esigenze specifiche del cliente. E’ l'esatto contrario della

standardizzazione spinta, vale a dire, flessibilità di produzione per soddisfare il cliente

nel migliore dei modi, non imponendogli il proprio prodotto ma cercando di

soddisfarlo nelle sue esigenze che sono indubbiamente diverse tra una realtà

produttiva e l'altra. Per il buon conseguimento di quest’operazione è fondamentale

attenersi ai capitolati, e dare in visione al cliente la documentazione relativa alle

personalizzazioni da realizzare, prima che vengano utilizzati.

Alla Sca, lo scopo della customizzazione è stato fondamentalmente quello di adattare

il Sap R/3 alle esigenze dell’azienda, ed è consistita nello svolgimento di una serie

d’attività concordate con l’azienda fornitrice.

In questo paragrafo, saranno indicate tutte le attività svolte in questa fase, descrivendo

però, solo quelle più interessanti per la comprensione del progetto. Sono suddivise in

quattro gruppi: unità di misura, struttura dell’impresa, di carattere generale, e gestione

dei materiali per la manutenzione.

1. UNITA’ DI MISURA

-

ATTIVITA’ 1.1: abbinare tutte le unità di misura del vecchio sistema con quelle del nuovo sistema Sap.Lo scopo è stato di trasportare tutte le unità di misura utilizzate dal vecchio sistema

nel nuovo sistema Sap, tenendo presente che devono essere tradotte nella lingua

locale, e non devono esserne create di nuove.

Prima del sistema Sap, alla Sca non era utilizzato nessun sistema gestionale, quindi in

questa attività non è stato necessario effettuare nessun abbinamento, limitandosi a

realizzare una lista delle unità di misura utili, che nel caso specifico è risultata una

tabella in formato excel (vedere Tab. 3.1):

OLD CODE SAP CODE ENGLISH HOME LANGUAGE

" Inch Pollici

"2 Square inch Pollice quadrato

% Percentage Percentuale

BAG Bag Sacco

BOX Box Scatola

BRL Barrel Barile

CAN Canister Latta

CAR Carton Cartone

CCF Cubic foot Piede cubico

CCM Cubic centimeter Centimetro cubico

CL Centilitre Centilitro

CM Centimeter Centimetro

CM2 Square centimeter Centimetro quadrato CNT Container Container

CON Consumer pack Contenitore

CS Case Cassa

D Day Giorno

DEG Degree Grado

DM Decimeter Decimetro

DZ Dozen Dozzina

FT Foot Piede

FT2 Square foot Piede quadrato

G Gram Grammo

GAL Gallon Gallone

H Hour Ora

KG Kilogram Kilogrammo

L Liter Litro

M Meter Metro

M2 Square meter Metro quadrato

M3 Cubic meter Metro cubico

MG Milligram Milligrammo MIN Minute Minuto

MON Month Mese

OZ Ounce Oncia

PAA Pair Coppia

PAC Pack Pacco

PCS Pieces Pezzi

PKT Package Involucro PRS Number of persons Numero di persone

SHT Sheet Foglio SU Service Servizio TU Tube Tubo WK Week Settimana YR Years Anni Tabella 3.1

2. STRUTTURA DELL’IMPRESA

- ATTIVITA’ 2.1: scelta del luogo di stoccaggio da usare.

Lo scopo è di realizzare uno schema della struttura d’impresa dei vari stabilimenti Sca, definendo i seguenti elementi d’organizzazione:

•

Stabilimenti.• Pianificazione della manutenzione degli stabilimenti.

•

Assegnamento degli stabilimenti alle company codes.

• Assegnamento della pianificazione della manutenzione agli stabilimenti.

•

Assegnamento delle organizzazioni acquisto (purchase organizations) agli stabilimenti.Purchasing

organization

• Locazioni di stoccaggio (storage location) per la manutenzione dei materiali.

Prendendo come ad esempio la figura sottostante, sono stati creati gli schemi della struttura dell’impresa, assegnando per ogni stabilimento i codici richiesti:

Fig. 3.5. – Schema della struttura dell’impresa

Sono stati quindi realizzati tre schemi, rappresentanti la struttura dell’impresa per gli stabilimenti di Lucca, per quello di Collodi e per quello di Pratovecchio.

Come si può notare dagli schemi (3.2.3 - 3.2.4 – 3.2.5), il codice della compagnia (“company code”) è ovviamente uguale per tutti gli stabilimenti e s’indica con “IT01”. Invece, ogni stabilimento (”plant”) è indicato da una sigla, che inizia con ITZ seguito da un numero per gli stabilimenti di Lucca, e ITY seguiti da un numero per quelli di Collodi e Pratovecchio:

- ITZ1 ( stabilimento di “Lucca 1”).

- ITZ2 ( stabilimenti di “Lucca 2” e “Lucca 3”). - ITZ4 ( stabilimento di “Lucca 4”).

- ITY2 ( stabilimento di Collodi ).

Client 090

Company Code SE01

Storage Location: Main Storage Location 0001

Storage Location: Second Storage Location …

Maint. Plant ZZY1 Maint.Plan.Plnt. ZZY1

Plant ZZY1

Central Purchase Org. ZZ01

Purchase Org. ZZY1

Client 090

Company Code SE01

Storage Location: Main Storage Location 0001

Storage Location: Second Storage Location …

Maint. Plant ZZY1 Maint.Plan.Plnt. ZZY1

Plant ZZY1

Central Purchase Org. ZZ01

- ITY4 ( stabilimento di Pratovecchio ).

Ad ogni “plant” è associato uno “storage location” che individua la locazione di stoccaggio dei materiali per la manutenzione. La scelta del “storage location”, che rappresenta proprio l’obiettivo di quest’attività, è stata rispettivamente:

- Per lo stabilimento di “Lucca 1” è stato scelto il codice “0001” ( associato al plant ITZ1). - Per lo stabilimento di “Lucca 2” è stato scelto il codice “0002” ( associato al plant ITZ2). - Per lo stabilimento di “Lucca 3” è stato scelto il codice ”0003” (associato al plant ITZ2). - Per lo stabilimento di “Lucca 4” è stato scelto il codice “0004” (associato al plant ITZ4). - Per lo stabilimento di Collodi è stato scelto il codice “0001” (associato al plant ITY2). - Per lo stabilimento di Pratovecchio è stato scelto il codice “0001”( associato invece al

plant ITY4).

Le organizzazioni d’acquisto (“purchase organizzation”) sono state assegnate ai vari stabilimenti, e ripetono la sigla degli ”plant” (quindi: “ITZ1” per “Lucca 1”, “ITZ2” per “Lucca 2” e “Lucca 3”, “ITZ4” per “Lucca 4”, “ITY2” per Collodi, “ITY4” per Pratovecchio).

(b)

(c)

Fig. 3.6 – Struttura dell’impresa: a) stabilimenti di Lucca, b) stabilimento di Collodi, c) stabilimento di Pratovecchio.

3. GENERALE

- ATTIVITA’ 3.1: definizione di tutti gli utenti e delle loro autorizzazioni.

E’ stato realizzato un file excel con una lista di nomi degli utenti per tutti gli stabilimenti Sca, i quali attraverso una propria User-ID e password hanno la possibilità di accedere nel sistema. L’amministrazione ha in seguito definito le autorizzazioni per ciascuno degli stabilimenti. - ATTIVITA’ 3.2: pianificazione della formazione degli “end users”.

Sono state individuate le persone adatte per la preparazione della documentazione e svolgimento dei corsi di formazione, e gli utenti da coinvolgere in questa fase. In seguito è stata pianificata la durata d’ogni di corso, infine sono state stabilite le date e i luoghi in cui poi si sono stati realizzati i training di formazione.

- ATTIVITA’ 3.3: estrazione di tutti i dati dal vecchio sistema.

Non è stata svolta, non essendo presente un sistema gestionale prima dell’implementazione di

Sap R/3.

- ATTIVITA’ 3.4: identificazione della lista dei report da utilizzare.

ATTIVITA’ 3.5 RELATIVE ALLE STAMPE.

In generale è possibile sul Sap stampare da ogni stampante installata sul sistema con il nome “Default”. Le varie stampanti di rete saranno specificate con le varie informazioni tecniche (IP-address, modello/nome), che saranno quelle installate nel sistema.

- ATTIVITA’ 3.5.1: controllare gli aspetti tecnici dei dispositivi di uscita.

In quest’attività sono appunto state determinate quali stampanti di rete sono state utilizzate in

Sap R/3, e controllati gli aspetti tecnici riguardanti fax -/mail server con il Basic Group.

- ATTIVITA’ 3.5.2: definizione dei documenti stampati.

I responsabili d’ogni singolo stabilimento Sca hanno fornito le informazioni di piè pagina e i termini d’acquisto nei documenti che il sistema stampa in seguito al funzionamento del MRP. Sono stati poi definiti i documenti d’acquisto con la collaborazione dei tecnici dell’IBM, che hanno supportato tutta la fase d’implementazione

- PREMESSA ATTIVITA’ 3.6: personalizzazioni del Sap.

La casa fornitrice del sistema, ha proposto alcune nuove transazioni create per gestire delle nuove funzionalità e sono tutte distinte dalle altre transazioni per la particolarità di iniziare con la lettera “Z” (nessun’altra transazione inizia con questa lettera). Le nuove transazioni sono indicate nella seguente tabella (Tab. 3.2):

Codice nome Descrizione

ZLEND Materiali in prestito Transazione per i materiali prestati e il loro impiego

ZVTYP Creazione valuation types

Transazione per creare delle valuation types aggiuntive

ZMATL Visualizzazione material list

Visualizzazione della lista dei materiali e stampa delle etichette

ZPMUP caricamento master

data da Excel

Transazione per caricare i materiali inclusa la classificazione, documenti, Functional Locations, equipaggiamenti e materiali da costruzione a partire dai file standard di Excel

ZPMREP Reportistica sulla

manutenzione dello

Transazione per la reportistica sui moduli PM e MM

ZMMPUP1 Lista delle richieste di acquisto

(singolo)

Transazione per la lista delle richieste di acquisto

ZMMPUP2 Lista delle richieste di acquisto

(versione breve)

Transazione per la lista delle richieste di acquisto

ZMMPUP3 Lista delle richieste d’acquisto

(versione lunga)

Transazione per la lista delle richieste di acquisto

ZMMPUREREL Richieste d’acquisto da rilasciare

Visualizzazione delle richieste di acquisto che devono essere rilasciate

ZMMFIIN Lista delle varie voci sugli ordini

Impostazione dell’indicatore di fatturazione per le varie voci degli ordini

ZPM01 Menu di tutte le personalizzazioni

Transazione che modifica il menu SAP inserendo quello con tutte le personalizzazioni (transazioni che iniziano con ‘Z’)

ZPMMD16 PM Orders generati

dai planned orders

Transazione che copia i planned orders in Refurbishment Orders o in Requisitions

ZMM03 Visualizzazione Material Master in una pagina

Transazione che visualizza i più importanti campi del material master in una unica schermata

ZMB51 Reportistica breve

di MB51

Lista dei material movements

ZMB52 Lista materiali a

stock

Transazione che visualizza la lista dei materiali a stock List of material stock

ZMMPUIS Gestione dei

commodity codes per INTRASTAT

Transazione per la gestione dei commodity codes utilizzati per INTRASTAT

Tabella 3.2

-

ATTIVITA’ 3.6: controllo delle personalizzazioni richieste.In quest’attività è stato deciso per ogni singolo stabilimento quali delle transazioni rappresentate nella “tabella 3.2”, fossero utili per gli utenti.

La risposta è stata che:

• ZLEND -> usata a Lucca, Pratovecchio, Collodi. • ZVTYP -> usata a Lucca, Pratovecchio.

• ZMATL -> usata a Lucca, Pratovecchio, Collodi. • ZPMUP -> usata a Lucca, Pratovecchio, Collodi. • ZPMREP -> usata a Pratovecchio, Collodi.

• ZMMPUP1, ZMMPUP2, ZMMPUP3 -> usate in tutti gli stabilimenti. • ZMMPUREREL -> non sarà utilizzata per nessuno stabilimento. • ZMMFIIN -> usata a Lucca, Collodi.

• ZPM01 -> usata a Lucca, Pratovecchio, Collodi. • ZMM03 -> usata a Lucca, Pratovecchio, Collodi.

• ZMMATL0 -> usata a Lucca, Pratovecchio, Collodi. • ZMB51 -> usata a Lucca, Pratovecchio, Collodi. • ZMB52 -> usata a Lucca, Pratovecchio, Collodi. • ZMMPUIS -> usata a Lucca, Pratovecchio, Collodi. • ZPMMD16 -> usata a Lucca, Pratovecchio, Collodi

-

ATTIVITA’ 3.7: sviluppo di interfacce con altri sistemi.4. GESTIONE DEI MATERIALI PER LA MANUTENZIONE

ATTIVITA’ 4.1 RELATIVE AL MATERIAL MASTER

PREMESSA: Definizione degli attributi per i tipi di materiali della manutenzione

I material types sono utilizzati per raggruppare i materiali con le medesime caratteristiche di base. Sono stati definiti i seguenti material types per la manutenzione dello stabilimento:

• ZMAI: materiale di manutenzione (ad esempio: pompa). • ZSUP: materiale di consumo (ad esempio: lubrificante). • ZSER: servizi esterni.

• ZNST: materiali non a stock.

• ZMAS: materiali per la manutenzione assemblati.

- ATTIVITA’ 4.1.1: gestione del material master per la migrazione dati.

In quest’attività è stato gestito il file per la migrazione finale dei dati sul SAP. E’ stato assicurato che ogni materiale abbia associato il proprio parametro contabile (valuation class) Ogni materiale di tipo ZMAI e ZSUP dovrà essere assegnato ad un centro di profitto (profit

center).

- PREMESSA ATTIVITA’ 4.1.2: classi di valorizzazione dei materiali (Material Valuation types).

I materiali di tipo ZMAI e ZSUP sono stati preparati per la suddivisione delle seguenti classi di valorizzazione (valuation types):

• Materiali nuovi acquistati e valutati con il prezzo a media mobile (moving average

price) (VALM, VALS).

• Materiali riparati con valore pari al costo di riparazione (REVM, REVS). • Materiali comprati insieme ad un investimento valutato con 0 (AS0M, AS0S).

Di conseguenza anche la valuation category nel material master deve essere gestita (Il numero: “1” per indicare ZMAI, il numero “2” per indicare ZSUP ). Almeno una valuation

type (VALM/S, RE0M/S, REVM/S, AS0M/S) sarà creata per ogni materiale. Il sistema crea

automaticamente la valuation type VALM o VALS in fase di creazione di un materiale (sempre se la valuation category “1” o “2” sarà gestita nella scheda articolo). I materiali con differenti valuation types dovranno essere identificati in modo differente con diverse etichette nelle varie zone di stoccaggio (colori diversi, ad esempio).

- ATTIVITA’ 4.1.2: decidere quali valuation types saranno utilizzate.

La decisione presa nello svolgimento di quest’attività è stata che in tutti gli stabilimenti Sca saranno usati le seguenti valuation types: VALM/S, AS0M/S, RE0M/S e REVM/S.

- ATTIVITA’ 4.1.3: definizione dell’intervallo numerico.

Il Sap prevede che debba essere utilizzato un intervallo di numerazione per tutte le tipologie di materiale e che bisogna definire il formato del material number, tenendo conto che il material

number è caratterizzato da un prefisso per lo stabilimento (ad esempio IT per quelli italiani) e

da una parte numerica che può essere relativa alla numerazione esistente nel vecchio sistema (nnnnnnnnnnnnnnnn). Negli stabilimenti di diversa nazionalità da quella italiana è usato un prefisso differente, ad esempio:

• “Bennnnnnnnnnnnnnnn” è il prefisso per materiali dello stabilimento di Bergum. • “Emmnnnnnnnnnnnnnn” è il prefisso per materiali dello stabilimento di Mediona. • “Ernnnnnnnnnnnnnnnnn” è il prefisso per materiali dello stabilimento di La Riba. • “Evnnnnnnnnnnnnnnnnn” è il prefisso per materiali dello stabilimento di Vals. • “LInnnnnnnnnnnnnnnnn” è il prefisso per materiali dello stabilimento di Linselles. • “Mannnnnnnnnnnnnnnn” è il prefisso per materiali dello stabilimento di Mannheim. • “XXXnnnnnnnnnnnnnn” è il prefisso per materiali usati nel mondo Sca Hygiene, ma

non utilizzati. Sono possibili 18 caratteri complessivi (Tipicamente il material number ha pochi caratteri).

Per gli stabilimenti italiani è stato quindi deciso di utilizzare il prefisso “IT”, con l’aggiunta per ognuno:

• ITnnnnnnnnnnnnn: materiali armonizzati per l’Italia (IT0..- ITX..). • ITZ1nnnnnnnnnnnn: materiali dello stabilimento di “Lucca 1”. • ITZ2nnnnnnnnnnnn: materiali dello stabilimento di “Lucca 2”. • ITZ2nnnnnnnnnnnn: materiali dello stabilimento di “Lucca 3”. • ITZ4nnnnnnnnnnnn: materiali dello stabilimento di “Lucca 4”. • ITY2nnnnnnnnnnnn: materiali dello stabilimento di Collodi. • ITY4nnnnnnnnnnnn: materiali dello stabilimento di Pratovecchio.

Per i materiali specifici dello stabilimento, la loro sigla iniziale è rispettivamente ITZ1, ITZ2,

ITZ4, ITY2, ITY3 e ITY4.

- PREMESSA ATTIVITA’ 4.1.4: definizione dei material groups.

I material groups sono usati per raggruppare i materiali in accordo alle loro caratteristiche comuni o per scopi statistici. Ogni materiale deve essere associato ad un particolare material

group che sarà gestito dal Central IT (personalizzazione Sap italiano). Il prefisso del material group è lo stesso del material number utilizzato nello stabilimento.

- ATTIVITA’ 4.1.4: definizione dei material groups.

Sono stati quindi definiti (in file excel) i material groups comuni per tutti gli stabilimenti Sca, suddividendo le varie tipologie materiali in gruppi, ad esempio:

- Per la tipologia di materiali ZMAI (materiale di manutenzione), è stato deciso di definire i gruppi ITALIM (categoria in cui rientrano alimentatori, trasformatori), ITFUSIB (fusibili,termici, protezione elettrica varia), ITRESIST (resistenze, termocoppie, termoresistenze), ITCING (cinghie varie, pulegge, lanciatori), ITCUSC (cuscinetti vari, bussole varie, snodi, supporti, guide per alberi, camme, coppa timken, perni folli, ralle), ITRIDUT (riduttori, affini), e molti altri che non sono necessari indicare.

- Per la tipologia di materiali ZSUP (materiale di consumo), sono stati definiti i gruppi, ITTELEF (categoria in cui rientrano tele formazione e trasporto), ITLIB (libri e opuscoli), ITCARTFOT (carta fotocopie), ITCARTVAR (cartoleria), ecc..

- Per la tipologia di materiali ZSER (servizi esterni) è stato definito il gruppo ITSERV (servizi esterni).

- Per la tipologia di materiali ZNST (materiali non a stock) sono stati definiti i gruppi, ITBIBITE (bibite), ITSICUR (estintori, cartelli, varia sicurezza), ITFOTONOL (noleggio delle fotocopiatrici), ITFOTOCOS (costo fotocopie), ITHASSAFAX (assistenza fax), ITCORRI (corriere espresso per spedizioni nazionali ed estere), ITHVIGILA (vigilanza), ITHFACPRO (facchini produzione), ITHFACSPED (facchini spedizione), ecc..

Completato il raggruppamento, il team project si è occupato di creare delle tabelle con tutte le codifiche adottate, per poi distribuirle negli stabilimenti di loro competenza (spiegando le caratteristiche ai dipendenti interessati).

- ATTIVITA’ 4.1.5: uso dell'identificazione del sistema di classificazione.

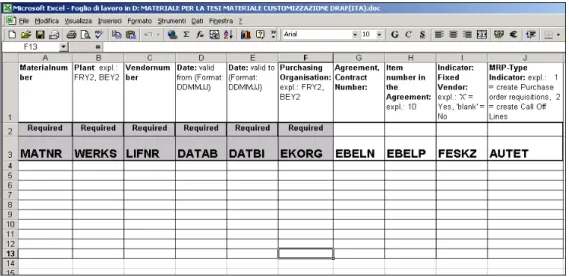

- ATTIVITA’ 4.2: trasferimento dei fornitori del vecchio sistema in Sap. - ATTIVITA’ 4.3: definizione dei file di excel relative agli info record.

L’info record è il collegamento tra un articolo a magazzino e il prezzo praticato dal fornitore. Nell’info record sono contenuti vari dati sul fornitore come ad esempio: il numero di riferimento dell’articolo presso il fornitore, il tempo di consegna, la quantità minima

da

ordinare, ecc..

E’ anche presente il prezzo di un articolo con un tempo di validità, trascorso ilquale il sistema preleva il prezzo dall’ultimo ordine fatto.

In quest’attività, sono stati definiti dei file di excel per gli “info record” con il tempo di validità, attraverso la compilazione i un documento che presenta le informazioni in un formato standardizzato (template).

Fig. 3.7. – File excel per compilare la lista degli info record.

- ATTIVITA’ 4.4: identificare l’uso della “source list”.

La source list è il collegamento tra un fornitore (riferito ad un certo periodo di validità) e un articolo. Ad esempio, ad un dato fornitore si può acquistare l’articolo durante l’anno in corso poi decidiamo di cambiare fornitore. In questo caso, il primo fornitore avrà validità per l’anno in corso, successivamente il sistema non terrà più conto di questa associazione.

Anche in questo caso è stato deciso che la source list deve essere usata in tutti gli stabilimenti

Sca, definendo i file excel per le source list compilando dei moduli pre-esistenti che

contengono testo standard e spazi da riempire con informazioni standard (template).

Fig. 3.8. – File excel per compilare la lista della source list.

- ATTIVITA’ 4.5: definire la gestione di intrastat.

I dati di Intrastat sono stati inseriti nei file di migrazione (material master, info record) se si desidera utilizzarlo in Sap R/3.

ATTIVITA’ 4.6 RELATIVE AL MATERIAL REQUIREMENT PLANNING

(MRP)

Il MRP genererà tutte le richieste di acquisto o la pianificazione degli ordini per tutti i materiali. La scheda articolo (Material Master) specifica se un materiale deve essere o meno considerato nell’esecuzione dell’MRP:

• “VB” per attivare il MRP e gestire gli approvvigionamenti automatici da parte del sistema.

• “ND”per avere il MRP disattivato (l’articolo sarà ignorato dall’MRP).

Si può usare la procedura MRP “VB” (pianificazione del punto di riordino manuale) oppure “ND” (nessuna pianificazione) dei tipi di materiale ZMAI, ZSUP.

Nel file di migrazione, per tutti i materiali presenti nel master data in cui si è voluto usare la procedura di pianificazione MRP, è stata indicata la casella “MRP TYPE” con il codice “VB”, mentre con “ND” quelli in cui non si è stato considerato opportuno usare la procedura MRP. - ATTIVITA’ 4.6.2: definizione dei parametri per la pianificazione automatica del consumo dei materiali.

Il team locale che lavora al SAP ha definito: • Il punto di riordino per ogni materiale

• Indicatore del costo di magazzino e costo di ordinamento per ogni materiale di tipo ZMAI e ZSUP in generale

- PREMESSA ATTIVITA’ 4.7: Richiesta d’acquisto (

Purchase requisitions)

.La richiesta d’acquisto è una richiesta di un servizio o di un materiale. Si possono avere i seguenti casi:

• Creazione automatica delle richieste di acquisto generate dalla procedura MRP per materiali a stock

• Creazione automatica delle richieste di acquisto dagli ordini di manutenzione

• Creazione manuale delle richieste di acquisto per i servizi esterni e i materiali non a stock con o senza “master records”

Tutte le richieste di acquisto per i servizi o i materiali sono assegnati ad un predefinito ufficio acquisti (“purchasing group”) relativamente alle voci contenute nel master record.

- ATTIVITA’ 4.7: definizione dei parametri per le richieste d’acquisto.

Sono stati definiti gli assegnamenti contabili (Account assignment): A (Asset), K (Centri di costo), F (Ordini di manutenzione), _ ( Spazi liberi per materiale a stock).

- ATTIVITA’ 4.8: definire quali voci si devono usare per le richieste di acquisto e di ordine.

E’ stato deciso di utilizzare i seguenti tipi di voci nelle richieste d’acquisto:

_ = voce normale, K = consegna (“consignation”), L = sub appalto.

- ATTIVITA’ 4.9: definizione dei gruppi di acquirenti (purchasing groups).

Il project manager si è occupato di definire i purchasing group (gruppi di acquirenti) in file

excel.

- ATTIVITA’ 4.10: decidere quali tipi di richiesta di offerta vanno usati (Request for quotation ,”RFQ”).

Una richiesta di offerta (RFQ) è un invito ad uno o più fornitori da una organizzazione di acquisto (purchasing organization) a presentare un’offerta per un rifornimento di materiali o per prestazioni di servizio.

In quest’attività è stato deciso di non utilizzare le “RFQ”.

- ATTIVITA’ 4.11: definizione dei parametri per purchase order (PO). - ATTIVITA’ 4.12: decidere se saranno usati i solleciti.

- ATTIVITA’ 4.13: decidere quali tipi di contratti saranno usati.

- ATTIVITA’ 4.14: decidere quale tipo di lista sarà utilizzata per il goods receipt. - ATTIVITA’ 4.15: definire quali tipi di movimenti per il goods issues - receipt devono essere usati.

Sono state scelte le cifre che identificano i movement type (ovvero i movimenti per il good issue e il good receipt); ad esempio la cifra “101” identifica il good receipt per l’ordine d’acquisto o di produzione nel magazzini, mentre la cifra “201” per il movimento di “consumption for cost center from warehouse”.

- ATTIVITA’ 4.16: decidere quali riserve (Reservations) saranno usate. - ATTIVITA’ 4.17: deprezzamento del magazzino parti di ricambio.

3.5 Riorganizzazione

dei

magazzini

Prima dell’implementazione del software Sap R/3, fatta eccezione per lo stabilimento di Pratovecchio, negli stabilimenti italiani della Sca Hygiene Products la gestione dei materiali per le parti di ricambio delle macchine era praticamente inesistente ed i magazzini erano totalmente disorganizzati (come si può notare dalle immagini mostrate nella Fig. 3.9.).

(a)

Nelle fotografie della “Fig. 3.9.” si possono notare come i materiali erano raggruppati sugli scaffali in maniera disordinata (su uno stesso ripiano erano sistemate varie tipologie di materiali senza un criterio logico). L’immagine “(a)” mostra chiaramente la difficoltà di un meccanico nella ricerca di un materiale di ricambio per una macchina; mentre nell’immagine ”(b)” è evidente come le ruote dentate erano sovrapposte e difficilmente riconoscibili (non erano raggruppati per tipologia, non avevano etichette identificative e non avevano una locazione precisa di stoccaggio).

(b)

Fig. 3.9. -a), b) foto dei magazzini prima dell’implementazione di Sap R/3.

Non si conoscevano i materiali, e di conseguenza non erano controllate le scorte, quindi era sempre in agguato il pericolo di “fermo macchina” per la mancanza di materiali di ricambio con conseguenti gravi perdite economiche.

In ben cinque di sei stabilimenti non esisteva una sorta d’organizzazione dei magazzini parti ricambio, e a complicare la situazione è stata l’origine storica degli stabilimenti stessi, che prima di essere rilevati dalla Sca erano piccole aziende indipendenti, ognuna legata alle proprie tradizioni e mentalità, fondamentalmente restie e scettiche ai cambiamenti. Questo può far capire quanto è stata grande la difficoltà nella direzione delle procedure di “riorganizzazione” per questo sistema così rigoroso in stabilimenti forse ancora non pronti ad una realtà multinazionale.

In questa fase, il compito è stato ordinare i magazzini e conoscere gli articoli stoccati con lo scopo di favorire la gestione dei materiali per ridurre le fermate delle macchine (per mancanza di ricambi) e la quantità stoccate.

Prima dell’inizio dei lavori si è dovuto far fronte alla risoluzione di un caso particolare rappresentato dallo stabilimento di Collodi, dove veniva meno addirittura la presenza del magazzino per le parti di ricambio, che erano stoccate in diversi posti dello stabilimento. Si è quindi dovuto partire, proprio dal principio ovvero dalla costruzione fisica del luogo di stoccaggio, iniziando dall’individuazione del locale adatto, procedendo con l’acquisto e la sistemazione degli scaffali, fino ad arrivare all’analisi di parti meccaniche ed elettriche accumulate in scatoloni o secchielli, prelevandone i materiali ancora riutilizzabili per poi sistemarli sugli scaffali stessi.

Fig. 3.10. - Sistemazione degli scaffali.

Fatta eccezione per lo stabilimento di Collodi, in cui come sì è capito sono state necessarie delle operazioni preliminari; le procedure di “riorganizzazione dei magazzini” realizzate dal

project team (con l’approvazione del project manager) hanno avuto una linea guida pressoché

comune per tutti gli stabilimenti, anche se ogni realtà ha avuto le sue particolarità. Per lo stabilimento di “Lucca2” sono state suddivise in linea generale nel modo seguente:

• INDIVIDUAZIONE DEI MATERIALI • SUDDIVISIONE DEGLI SCAFFALI

• INVENTARI PER LA PREPARAZIONE DEI MASTER DATA

• ETICHETTATURA SCAFFALI E MATERIALI

• CONTEGGIO FINALE DEI MATERIALI

• RISOLUZIONE DELLE PROBLEMATICHE

Ogni rappresentate del team project, ha pianificato e partecipato allo svolgimento di queste procedure per lo stabilimento a cui è stato assegnato.

Per gestire ed eseguire i tempi ristretti questo lavoro, è stato necessario richiedere la collaborazione del personale e la disposizione di risorse economiche per l’acquisto di materiale di supporto. Queste necessità sono state ottenute solo dopo molti incontri con il direttore di stabilimento (factory manager) e il vice direttore, in cui sono state fatte forti pressioni per un appoggio costante del progetto. Il rapporto con il direttore di stabilimento è stato di primaria importanza per il conseguimento dei risultati sperati in questo lavoro, infatti, in alcuni stabilimenti i membri del project team hanno dovuto affrontare forti resistenze organizzative che hanno rallentato molto lo svolgimento delle fasi di “riorganizzazione”. Nei casi più critici, il project manager ha fatto riunire tutto il project team negli stabilimenti più in difficoltà per recuperare i ritardi nei confronti degli altri più organizzati.

Nello stabilimento di “Lucca2”, non si sono verificati grandi problemi, l’unico inconveniente a cui si è dovuto far fronte, è stato l’impiego del personale interno che era limitato a poche ore il giorno. L’unico modo per risolvere la situazione è stato pianificare nel modo migliore le procedure, ottimizzando i tempi in cui si è avuto a disposizione il supporto manuale.

3.5.1 Individuazione dei materiali

Il primo passo è stato creare una lista di tutti i materiali presenti nel magazzino, precisando per ciascun prodotto la marca, le caratteristiche, il codice o sigla della casa costruttrice. Ad esempio, nel magazzino elettrico individuando un motore asincrono trifase, si è precisato:

2. (caratteristiche): tipo=B3, grandezza=90, potenza=1,5 KW, giri al minuto=1400 rpm 3. (codice del fornitore): M2CA280SAB3

Allo stesso modo nel magazzino meccanico, individuato ad esempio un qualsiasi tipo di cuscinetto, si è dovuto precisare:

1. (marca): SKF

2. (caratteristiche): Cuscinetto radiale a sfere 3. (codice fornitore): 23124 E1AKM

Alla fine di quest’operazione, facendo una somma fra le voci registrate nel magazzino elettrico e in quelle del meccanico sono stati individuati per ogni stabilimento dai 1000 ai 3000 materiali diversi fra loro. Con precisione, nello stabilimento di “Lucca 2” sono stati individuati 2700 tipi di materiale (per il ricambio delle macchine).

3.5.2 Suddivisione degli scaffali

Un’altra fra le prime operazioni, eseguita in contemporanea con l’individuazione dei materiali, è stata la suddivisione degli scaffali.

Per lo spostamento dei materiali ci si è avvalsa la collaborazione del personale interno dell’azienda, mentre il project team si è occupato della suddivisione in aree del magazzino preparando anche i cartelloni ed etichette di riconoscimento.

Lo scopo di questa procedura è stato di raggruppare i materiali dello stesso genere in un’area comune, ognuna delle quali riconosciuta tramite una lettera (ad esempio, l’area riservata ai cuscinetti è stata indicata con la lettera “A”, mentre l’area riservata alle cinghie con “B”, etc.).

Nelle foto mostrate nella pagina successiva (Fig. 3.11.), si può notare come sono stati raggruppati i materiali sugli scaffali, e come sono stati creati e sistemati i cartelloni e le etichette di riconoscimento delle aree comuni.

(a)

(b)

Ogni area è formata da uno o più scaffali (rastrelliere nel caso delle cinghie) secondo la quantità dei materiali comuni, ed ogni ripiano dello scaffale si distingue dagli altri tramite un numero (Ad esempio, l’area “A”, è stata suddivisa in “A1” per indicare il ripiano 1, “A2” per indicare il ripiano 2,”A3” per il ripiano 3….e così via.).

Questa suddivisione, è stata necessaria soprattutto per il sistema, che richiede la conoscenza precisa della posizione di tutti i materiali, ma è utile anche per gli operai, i quali possono già visivamente riconoscere l’area interessata, e più in dettaglio ricercare velocemente la posizione esatta del materiale, che nel caso la macchina fosse ferma per guasto tecnico significherebbe un più rapida ripresa della produzione.

3.5.3 Inventari per la preparazione dei master data

Una fase importante di queste procedure è stata lo svolgimento degli inventari dei magazzini per la preparazione del master data, raccogliendo tutte le informazioni necessarie per creare il database nel sistema.

Il master data invece, è un file excel che contiene tutti i dati principali sui materiali richiesti dal sistema Sap R/3, e che successivamente sono stati trasferiti nel sistema stesso. La necessità di ricevere tutte queste informazioni, sta nel fatto che il sistema una volta entrato in funzione fornisce una dettagliata scheda del materiale, in cui è presente la descrizione (comprensiva di quaranta lettere), e molte altre caratteristiche che saranno descritte con precisione nei capitoli successivi.

Per ogni stabilimento della Sca, sono stati quindi eseguiti degli inventari, consistenti nella compilazione di un modulo cartaceo, che come si può notare dalle figure mostrate in seguito (Fig. 3.12, in cui il modulo per motivi di spazio, è stato diviso in due fogli), contiene una tabella le cui “caselle vuote” vanno riempite con le informazioni sui materiali rilevati.

(a)

(b)

Fig. 3.12. – Modulo per gl’inventari: a) prima parte, b) seconda parte.

In pratica, con questo modulo si completano le informazioni ricavate nella fase iniziale delle procedure d’individuazione dei materiali, per ogni materiale presente in magazzino è stata richiesta la sua posizione sugli scaffali (Storage Bin), la casa fornitrice, la linea d’utilizzo, il

punto di riordino (limite quantità in magazzino di un materiale, sotto il quale va riordinato), la quantità minima acquistabile e il prezzo unitario.

Il team project si è occupato di procurare queste informazioni dai responsabili di linea e della produzione, che sono esperti delle macchine e conoscono con precisione la quantità di ogni materiale necessaria da tenere in magazzino per la manutenzione. Questa fase è stata di primaria importanza, infatti, il project manager ha richiesta la massima precisione nella ricerca delle informazioni, proprio perché attraverso la definizione del “punto di riordino” e della “quantità minima d’acquisto” funziona il piano d’approvvigionamento dei materiali

MRP (Material Requirement Planning) che consente la gestione delle parti di ricambio delle

macchine.

In realtà il “modulo per gli inventari” non è totalmente completato, poiché è stata omessa la quantità esistente a stock del materiale, che sarà inserita nella fase descritta in seguito, ovvero di “conteggio finale dei materiali”.

3.5.4 Etichettatura degli scaffali

Una volta che sono stati inseriti gli articoli (con il loro codice) nel master data, si è potuto procedere con l’operazione di etichettatura di materiali e scaffali.

Anche in questo caso, il team project ha realizzato le etichette che sono state in seguito opportunamente sistemate con la collaborazione del personale interno dell’azienda fornito dal

factory manager dello stabilimento.

Dalle foto (in Fig. 3.13) si può facilmente osservare che sui ripiani degli scaffali (a) e sui materiali (b) sono presenti delle etichette contente il codice e la descrizione del materiale, poste per i primi nella zona immediatamente sottostante la posizione del materiale considerato, mentre inserite in una targhetta per i secondi.

(a)

(b)

Lo scopo di quest’operazione è stato fondamentalmente quello di valorizzazione del “material

number”, che rappresenta una vera propria carta d’identità del materiale, e la loro costante

presenza visiva permette agli operai di prendere confidenza con i codici, i quali devono obbligatoriamente essere utilizzati per poter interagire con il sistema. Considerando che l’etichetta contiene la descrizione del materiale, l’operaio è facilitato nella ricerca del pezzo desiderato, ma soprattutto permette di sapere con esattezza il nominativo di materiali simili e difficilmente distinguibili fra loro, con la possibilità di segnalare il prelievo al sistema con una bassa percentuale di errore.

3.5.5 Conteggio finale dei materiali in magazzino

Prima della messa in funzione del software, è stato necessario portare a termine l’inventario finale dei vari magazzini, eseguendo il conteggio di tutti i materiali presenti proprio nei giorni prossimi al Go – live, per poter avere le quantità esatte dei singoli materiali, le quali rappresentano l’elemento chiave al momento della gestione. Il sistema, infatti, tiene costantemente sotto controllo le quantità, perché al momento in cui scendono sotto ad un parametro stabilito (il punto di riordino) in precedenza nella compilazione del master data, fa partire automaticamente la richiesta d’acquisto del prodotto. Ovviamente, è consigliabile eseguire periodicamente dei controlli o dei veri e propri conteggi dei materiali per poter rimediare ad eventuali mancanze di segnalazione che potrebbero indurre il sistema in errore.

3.5.6 Risoluzioni delle problematiche

Durante la fase di “riorganizzazione dei magazzini”, i principali problemi riscontrati, sono stati di natura organizzativa, infatti, i vertici dei vari stabilimenti della Sca hanno più o meno supportato i responsabili del progetto e i loro team project, causando in alcune situazioni rallentamenti nel conseguimento delle fasi d’implementazione. E’ stato quindi necessario concentrare il lavoro dello staff negli stabilimenti più in difficoltà, per poter recuperare il “gap” nei confronti di quelli che presentavano un’organizzazione interna

migliore; invece in seguito al “Go Live”, si è verificato un altro genere d’inconveniente, che sarà analizzato. Come gia è stato detto in precedenza, per permettere che il sistema svolga le funzioni richieste, è necessario aggiornare quotidianamente le variazioni delle quantità dei materiali. Questa operazione deve essere fatta dagli operai che prelevano i materiali dal magazzino, compilando un particolare modulo cartaceo che sarà descritto nel capitolo riguardante la gestione dei materiali. La compilazione del modulo però, è stata talmente scomoda per gli operai non abituati a questo genere di procedure per il prelievo dei materiali dal magazzino che è stato trascurato a scapito della funzionalità del sistema. Ciò ha quindi indotto l’azienda ad intervenire nel seguente modo:

- Sono state organizzate diverse riunioni con lo scopo di proiettare gli operai nella nuova ottica di gestione, ponendo l’accento sulla validità del progetto, e dell’importanza del loro supporto per l’ottenimento di buoni risultati, valorizzando la loro mansione, e quindi dandogli responsabilità.

- Per agevolare lo svolgimento delle operazioni sono stati creati dei cartelloni opportunamente sistemati all’interno dei magazzini, dove sono state inserite le istruzioni adeguate per la compilazione dei “moduli di scarico” (vedere Fig. 3.14.).

Fig. 3.14. – Istruzioni d’uso dei moduli compilativi di scarico.

Per eventuali dimenticanze di compilazione, sono state sistemate in varie zone dei magazzini, anche delle scritte atte a ricordare l’utilizzo dei moduli compilativi (Fig. 3.15.).

3.6 Preparazione dei master data

Come già è stato detto in precedenza, il master data è un archivio di tutti i dati principali dei materiali presenti nei magazzini parti di ricambio dell’azienda, per il quale è stato realizzato un file excel e successivamente trasferito in Sap R/3. La necessità di ricevere tutte queste informazioni, sta nel fatto che il sistema una volta entrato in funzione fornisce una dettagliata scheda del materiale, in cui è presente la sua descrizione (comprensiva di quaranta lettere), e molte altre caratteristiche che saranno descritte con precisione nel quinto capitolo. In pratica, la creazione del master data con fogli di lavoro excel, è consistita nella formazione di una tabella, dove ogni riga è relativa a ciascun articolo presente nei vari magazzini della

Sca, mentre ogni colonna individua ciascuna delle sessanta caratteristiche richieste dal

sistema. Proprio le colonne sono ben visibili nelle figure sottostanti che raffigurano il file

excel utilizzato per il master data:

(b)

(d)

Fig. 3.16. – File excel per la creazione del master data: a) prima parte, b) seconda parte, c) terza parte, d) quarta parte.

Le informazioni su ogni singolo materiale sono state ricavate: in una buona percentuale dai moduli compilati negli inventari eseguiti nella fase di “riorganizzazione dei magazzini”, in parte da direttive dell’azienda ( ad esempio, la scelta dei materiali a cui applicare l’MRP, etc.), ed le restanti da manuali o richieste di offerte d’acquisto fatte ai fornitori (per conoscere rispettivamente caratteristiche tecniche o il prezzo attuale dell’articolo esaminato). Uno staff di sei dipendenti della Sca (team project), diretto dal responsabile del progetto d’implementazione, si è occupato dello svolgimento di tutte le operazioni di ricerca e archiviazione per ognuno dei magazzini degli stabilimenti Sca, avendo a che fare con decine di migliaia di articoli. Considerando anche la gran precisione richiesta nell’esecuzione dei file, è facile intuire quanto siano state rilevanti le difficoltà incontrate nel gestire un così elevato quantitativo di informazioni e dati, superate solo dopo diverse settimane di intenso lavoro a stretto contatto con i tecnici dell’IBM che con servizi di consulenza, hanno supportato l’azienda in tutta la fase d’implementazione. Quest’ultimi, si sono interessati del trasferimento dei dati sul sistema che avviene proprio attraverso la migrazione del master data in file excel.

E’importante rilevare che dalla messa in funzione del sistema in poi, tutti i materiali nuovi non ancora registrati nel sistema, sono inseriti e codificati da un responsabile dell’azienda, salvo nel caso in cui sia necessario l’inserimento di un largo numero di voci, in cui per semplicità si ritorna a creare il master data in file excel e poi trasferirli nel Sap, sempre con l’aiuto dei tecnici dell’IBM.

Altri due passaggi inerenti a questa fase di concepimento del master data sono, la creazione del material number e la scelta della descrizione dell’articolo inserito nel sistema, entrambi descritti nei paragrafi seguenti.

Entrambe le operazioni sono state svolte dai componenti project team, che hanno creato il codice e la denominazione dei materiali individuati nei magazzini dello stabilimento a cui sono stati assegnati.

3.6.1 Creazione del Material Number

Il material number è il codice assegnato ad ogni materiale presente in magazzino, ed è l’elemento fondamentale della gestione con Sap R/3, poiché ogni singola operazione eseguita dal sistema necessita della sua presenza.

La sua creazione non è stata casuale, ma ha seguito un particolare criterio, che distingue i vari materiali per tipologia e stabilimento d’appartenenza. Il codice inizia con le lettere IT (deciso in fase di customizzazione del sistema), le quali indicano la nazionalità degli stabilimenti Sca in cui sono presenti i materiali, ovviamente in questo caso IT sta ad indicare l’Italia, mentre negli stabilimenti Sca esteri il material number inizia con altre lettere, seguendo criteri differenti. Di seguito sono presenti due cifre indicanti il gruppo di materiale considerato (associato al material group stabilito in fase di customizzazione), ad esempio, con “01” è stato scelto di indicare i materiali appartenenti al material group “ITALIM” (fanno parte di questo gruppo gli alimentatori e trasformatori), con “02” sono indicati i materiali appartenenti al material group “ITTACHIM”( fanno parte di questo gruppo: dinamo tachimetrica, encoder, revolver, potenziometri), con “03” i finecorsa e così via. La terza cifra è sempre un numero indicante lo stabilimento d’appartenenza del materiale (il numero uno indica lo stabilimento di “Lucca1”, il 2 lo stabilimento di “Lucca2”, etc.).

Le ultime cifre del codice (iniziano con “001” per scorrere fino a “+infinito”), sono un numero progressivo assegnato secondo l’ordine cronologico d’inserimento delle liste usate per eseguire gli inventari (che non hanno seguito un particolare criterio, se non d’individuazione dei materiali in magazzino).Sono analizzati alcuni esempi di material number:

• Il material number “IT202051” è stato scelto per indicare un “CILINDRO PNEUMATICO FESTO DSNU 25-125 PPV-A”. Le prime due lettere “IT” indicano la nazionalità d’appartenenza (italiana) del luogo di stoccaggio, la cifra “20” indica tutti i materiali appartenenti al material group “ITPNUEUM” (definiti in fase di customizzazione del sistema), il successivo numero “2” indica lo stabilimento di “Lucca 2” (luogo di stoccaggio), mentre le ultime tre cifre sono un numero progressivo d’inserimento “051”.

• Il material number “IT212046” individua la “CINGHIA DENTATA BRECOFLEX 50 T20-1880”. Anche in questo caso le prime due lettere “IT” indicano la nazionalità d’appartenenza (italiana) del luogo di stoccaggio, la cifra “21” indica tutti i materiali appartenenti al material group “ITCING” (le cinghie dentate sono fra i quei materiali appartenenti al material group “ITCING”), il successivo numero “2” indica lo stabilimento di “Lucca 2” (luogo di stoccaggio), mentre le ultime tre cifre sono un numero progressivo d’inserimento “046”.

• Il material number “IT042108” individua la “FOTOCELLULA DATASENSOR S5-5-F8-37”. Le prime due lettere “IT” indicano la nazionalità d’appartenenza (italiana) del luogo di stoccaggio, la cifra “04” indica tutti i materiali appartenenti al material group “ITFOTOC” (a questo gruppo appartengono: fotocellule, sensori e trasduttori), il successivo numero “2” indica lo stabilimento di “Lucca 2” (luogo di stoccaggio), mentre le ultime tre cifre sono un numero progressivo d’inserimento “108”.

Un caso particolare è rappresentato dal gruppo cuscinetti, dove al posto del numero progressivo è stato inserito per facilità di riconoscimento il codice unificato del cuscinetto. Lo stesso discorso è valido anche per lubrificanti, feltri e tele.

Sono riportati alcuni esempi di material number per i cuscinetti:

• Il material number “IT2223042RSTV” individua il “CUSCINETTO RADIALE A SFERE 2304 2RS TV”. Le lettere “IT” indica la nazionalità degli stabilimenti d’appartenenza,