Appendice B

Obiettivi di lavoro

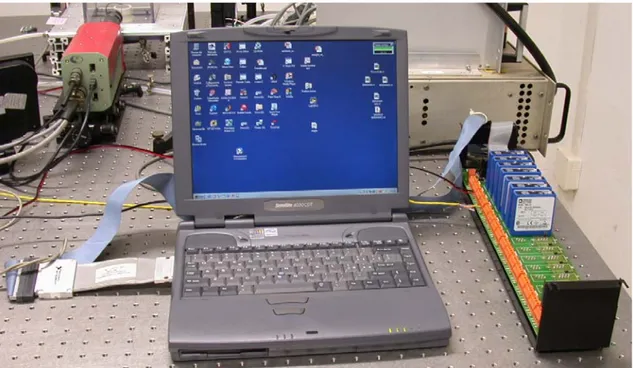

A differenza della fase di sperimentazione in assenza di campi elettrico e termico, dove gli ingressi da monitorare sono soltanto due, portata di gas e temperatura del fluido all’interno della vasca, nella fase di sperimentazione in presenza dei suddetti campi è necessario progettare un sistema di acquisizione dei dati. Questo perché gli ingressi da acquisire e successivamente analizzare simultaneamente sono in numero maggiore. Per raggiungere tale scopo si è preso in considerazione un sistema, che in sostanza legge ed acquisisce i segnali in tensione originati dai vari sensori presenti nell’apparato di sperimentazione e li trasforma in uscite digitali, processabili da un PC, attraverso una scheda DAQ (fig. 1.1.B):

1.1.B Sistema di acquisizione dati

Gli ingressi da controllare in definitiva sono otto:

1. Corrente presente nella piastrina riscaldante, posta nella parte inferiore dell’emettitore di bolle.

2. Tensione ai capi della piastrina riscaldante.

3. Tensione ai capi del flussimetro, utilizzato per impostare la portata di gas entrante nel sistema di generazione delle bolle.

4. Temperatura del fluido all’interno della vasca.

5. Temperature all’interno del provino: questi segnali sono generati da tre termocoppie poste in tre punti distinti dell’emettitore. Le tre termocoppie sono affogate e saldate all’emettitore stesso e la loro parte sensibile raggiunge quasi la quota radiale dell’asse del provino.

6. Tensione del campo elettrico agente nei pressi dell’emettitore di bolle.

La necessità che si è presentata è stata quella di monitorare simultaneamente tutti questi parametri e inoltre di archiviare i valori letti per poi processarli.

Per ottenere questo si è utilizzata una strumentazione di preamplificazione e condizionamento, che ci consente di acquisire n segnali analogici in tensione in ingresso e di trasformarli in n uscite analogiche in tensione amplificate. Questa strumentazione è caratterizzata da diversi canali, uno per ogni ingresso del sistema, a cui vanno collegati i segnali generati dai sensori presenti nell’apparato di sperimentazione. In ogni canale va predisposto un modulo atto all’amplificazione ed al condizionamento del segnale in ingresso.

I segnali, nel nostro caso, sono collegati ai rispettivi canali attraverso tre moduli d’amplificazione tensione/tensione -5/+5V → -5/+5V, un modulo d’amplificazione tensione/tensione -100/+100mV → -100/+100mV e quattro moduli d’amplificazione tensione/temperatura: uno del tipo 0/+5V → 0/500°C e tre 0/+5V → 0/200°C. L’utilizzo di questi tipi di moduli per le quattro termocoppie deriva dal fatto che la compensazione di giunto freddo, necessaria per un’accurata precisione del rilevamento, viene effettuata automaticamente (fig. 1.2.B).

Fig. 1.2.B – DAC board e moduli d’amplificazione degli ingressi.

Una volta predisposti tutti i canali e alimentato il gruppo di preamplificazione e condizionamento con una tensione di alimentazione pari a 5V, si è connessa la strumentazione al Pc attraverso l’utilizzo di una scheda DAQ (interfaccia PCMCIA): questa effettua una conversione analogico/digitale dei segnali in tensione amplificati, relativi ai trasduttori presenti nell’apparato di sperimentazione.

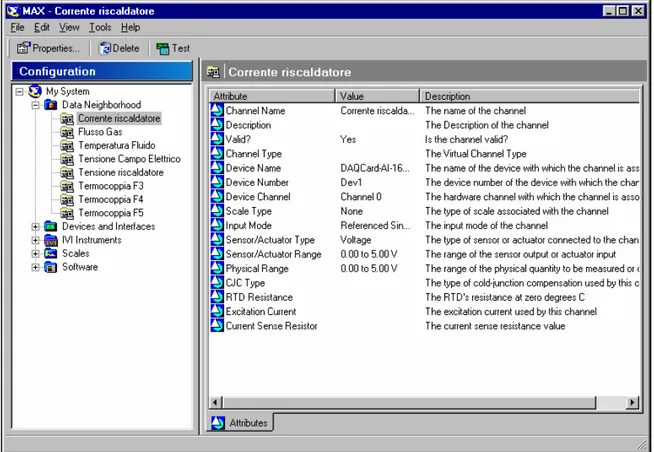

1.2.B Definizione dei canali in ingresso e delle caratteristiche

d’acquisizione

La fase successiva è quella della progettazione del software di analisi e archiviazione dei segnali. È stato utilizzato per questo scopo il software National Instruments Labview®.

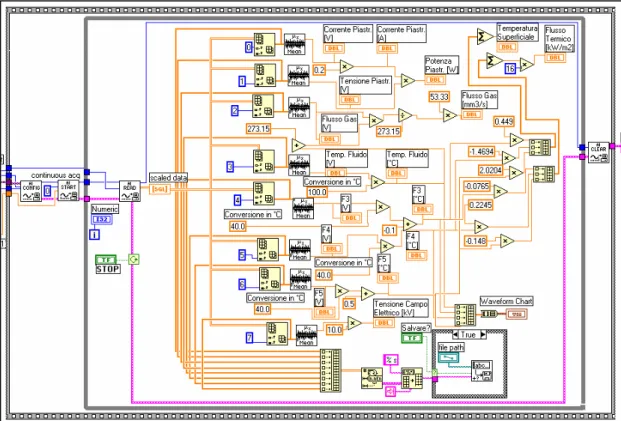

Il programma lavora campionando il segnale digitale in ingresso secondo un numero di scansioni al secondo impostato dall’utente. Il software è caratterizzato da due finestre distinte: una relativa al pannello di controllo del programma creato (da cui è possibile comandare la procedura di acquisizione, fig. 1.3.B) ed una relativa al diagramma o struttura del programma stesso (fig. 1.4.B). Questa è una vera e propria struttura a blocchi, in cui ogni singola parte ha una ben precisa funzione.

Fig. 1.3.B – Pannello di controllo del programma creato con Labview®.

In definitiva le parti principali del programma sono il gruppo di definizione degli ingressi, quello relativo alla acquisizione e quello riguardante il processamento dei rilevamenti e la visualizzazione dei risultati.

La procedura seguita è stata di definire a monte tutti i canali, definendo il segnale in tensione in ingresso e imponendone i fondo scala (fir. 1.5.B).

Fig. 1.5.B – Configurazione degli otto ingressi sul computer.

La conversione del segnale in Volts nella grandezza fisica corrispondente è stata effettuata successivamente, poiché si è optato per archiviare tutti i rilevamenti in Volts al fine di ridurre gli errori.

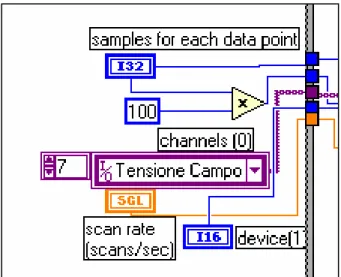

Dopo la definizione degli otto canali, siamo passati alla definizione dei controlli per lo scansionamento: si sono introdotti parametri come la frequenza di scansionamento, il numero di scansioni da effettuare per ogni canale in ogni punto, controlli booleani del tipo On/Off. Sono stati introdotti inoltre un controllo per l’allocazione del file di testo in una specifica directory, definita dall’utente, e controlli per il costante monitoraggio dei dati acquisiti e della durata dell’acquisizione (evidenziati in rosso nelle fig. 1.6.B e fig. 1.7.B).

Fig. 1.6.B – Gruppo di controllo della scansione (diagramma).

Fig. 1.7.B – Gruppo di controllo della scansione (pannello di controllo).

1.3.B Costruzione del software

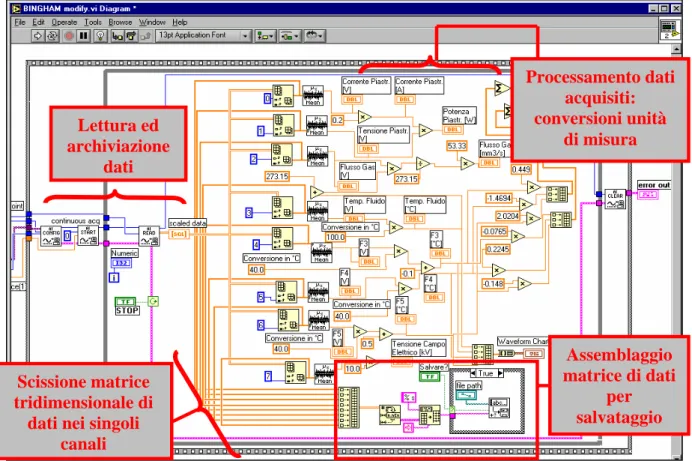

Successivamente è stato costruito il cuore del software di acquisizione ed elaborazione: all’interno di un anello di “sequenza” sono stati immessi i blocchi atti a leggere, acquisire, processare ed archiviare gli ingressi.

Lettura ed archiviazione dati Assemblaggio matrice di dati per salvataggio Processamento dati acquisiti: conversioni unità di misura Scissione matrice tridimensionale di

dati nei singoli canali

Fig. 1.8.B –Cuore del programma di acquisizione per l’archiviazione e il processamento dei segnali.

I segnali letti sono organizzati dal software in matrici “tridimensionali”, quindi risulta necessario, per il processamento di ognuno di questi, scindere tale matrice, estraendone le parti relative ad ogni canale, fig. 1.8.B.

Una volta scisso il segnale in entrata al sistema potremo processarlo e convertirlo, per ottenere la misura della grandezza fisica di nostro interesse, fig. 1.8.B.

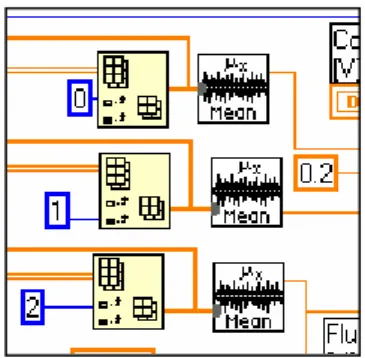

Dopo aver effettuato il salvataggio in un file “.txt” delle acquisizioni (facilmente convertibile in un file Excel®), si è effettuata per ogni canale una media del segnale (fig. 1.9.B).

Fig. 1.9.B –Gruppi di media dei segnali relativi ad ogni canale.

Poi sono state definite in ogni ingresso le conversioni nelle unità di misura interessate, attraverso semplici proporzioni ricavate dalle caratteristiche dei fondi scala: ad esempio

per il canale relativo alla temperatura del fluido, si ha un segnale in ingresso di 0 → +5V che corrisponde a 0 → +500°C; dopo aver ricavato, con una banale

proporzione, i coefficienti moltiplicativi necessari per convertire il segnale in Volts in quello in °C, sono stati inseriti nella struttura del programma dei blocchi booleani di somma, prodotto e divisione, che consentissero la conversione.

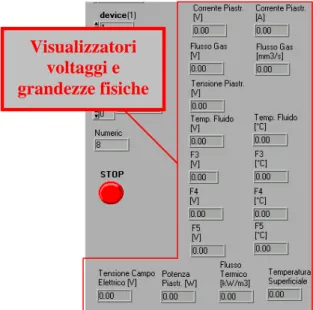

I segnali così ottenuti sono stati poi visualizzati attraverso visualizzatori o grafici: in particolare, essi sono stati rappresentati nel pannello di controllo del software, sia sotto forma di Volts che sotto forma di grandezza fisica nelle specifiche unità di misura. In più sono stati aggiunti dei visualizzatori ulteriori, atti a monitorare i valori di grandezze fisiche ottenute dalla composizione dei segnali acquisiti: ad esempio dalle acquisizioni di corrente elettrica e tensione al riscaldatore, è stato possibile valutare inoltre la potenza in Watt spesa per il riscaldamento. Oppure dai valori delle temperature misurate dalle tre termocoppie affogate nell’emettitore, è stato possibile valutare sia la temperatura superficiale del provino, ossia quella nei pressi della zona di emissione delle bolle, sia il valore del flusso termico attraverso la superficie a monte delle termocoppie dalla parte del riscaldatore, fig. 1.10.B e fig. 1.11.B.

Visualizzatori voltaggi e grandezze fisiche

Fig. 1.10.B –Indicatori dei valori istantanei dei voltaggi e delle grandezze fisiche.

Fig. 1.11.B –Grafico degli andamenti delle temperature rilevate dalle tre termocoppie affogate nell’emettitore (F3, F4 e F5) e da quella immersa nel fluido della vasca (Temperatura Fluido).

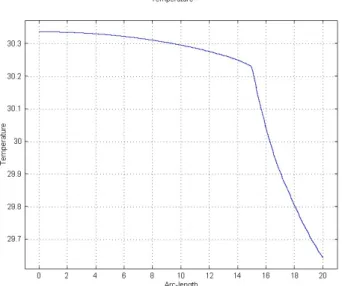

1.4.B Ipotesi ed analisi relative a T(0) ed al flusso termico

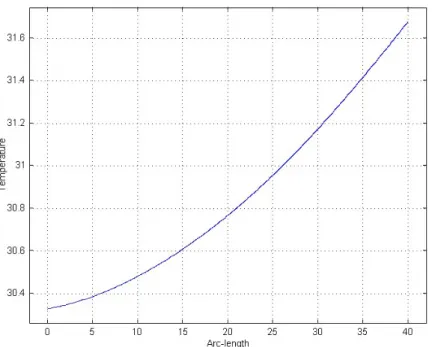

In riferimento a questi ultimi due valori, sono stati eseguiti degli studi agli elementi finiti, per valutare gli andamenti approssimativi della temperatura e del flusso termico all’interno dell’emettitore. In particolare è stato osservato che l’andamento della temperatura superficiale, nella coordinata radiale dell’emettitore, era praticamente costante ed inoltre che il flusso termico assiale, alla coordinata radiale relativa alle tre termocoppie, era praticamente rettilineo, almeno nella zona di nostro interesse (rif. Appendice A) fig. 1.12.B e fig. 1.13.B.

Fig. 1.12.B –Andamento della temperatura nella coordinata radiale (ascissa) sulla superficie d’interfaccia col fluido.

Inoltre è stata ricavata l’equazione della parabola passante dai punti definiti dai rilevamenti delle termocoppie: ossia in ordinata il valore della temperatura misurata ed in ascissa la quota assiale del rilevamento.

Da questa ricostruzione è stato possibile confrontare l’andamento della parabola con quello della temperatura ottenuto col software ad elementi finiti, potendone valutare l’accuratezza, almeno nella zona di interesse, ed inoltre ricavare, derivando l’equazione ottenuta, il valore del flusso termico nel tempo, attraverso la sezione d’interfaccia dell’emettitore con il fluido nella vasca.

E’ stata inoltre valutata , processando il grafico dell’andamento della temperatura nella coordinata assiale dell’emettitore, per interpolazione, la T(0), cioè la temperatura sulla superficie di interfaccia col fluido, fig. 1.12.B e fig. 1.13.B.

Fig. 1.13.B –Andamento della temperatura in direzione assiale nel tratto di competenza delle termocoppie (ascisse).