CAPITOLO 1 - L’iniezione nei motori a.c.

1.1 Dagli albori ad oggi

Con la nascita e lo sviluppo dei primi esemplari di motori termici ad accensione comandata, nasce il problema di come alimentarli. Ai primordi si utilizzava un semplice Venturi che consentiva la formazione di una miscela di gas illuminante ed aria. Quando, successivamente, nacque l’esigenza di utilizzare combustibili liquidi (in quanto facilmente trasportabili), sorse il problema di permettere al combustibile di evaporare nelle giuste quantità e mescolarsi in dosi opportune con l’aria aspirata.

Allora si pensò di utilizzare stracci imbevuti di combustibile (capillarità) investiti da correnti d’aria: è facile immaginare quanto approssimativo fosse il titolo della miscela risultante.

Nacquero così i primi carburatori e, contemporaneamente, i primi iniettori (intorno ai primi del ‘900). Questi ultimi erano molto grezzi, ma davano risultati migliori dei primi carburatori elementari. La ricerca tecnologica portò alla costruzione di carburatori sempre più perfezionati, mentre gli iniettori furono accantonati fino alla prima guerra mondiale.

La spinta allo sviluppo dell’iniezione (soprattutto quella diretta) venne dal veloce progresso che si ebbe in quegli anni nel campo aeronautico. Infatti l’alimentazione ad iniezione si rivelò molto efficace per i propulsori degli aerei, perché risolveva vari problemi legati al volo. Era compatibile con le frequenti e repentine variazioni di assetto e di quota, tipiche dei velivoli militari, con la sovralimentazione e, soprattutto, eliminava il rischio di formazione di ghiaccio nella zona della valvola a farfalla (dovuta al raffreddamento causato dall’evaporazione del combustibile). Con l’iniezione diretta nel cilindro si avevano poi ulteriori vantaggi: la riduzione del rischio di detonazione ed una più uniforme distribuzione della carica ai singoli cilindri. Gli aeromobili tedeschi della seconda guerra mondiale erano dotati di sistemi ad iniezione diretta progettati dalla Bosch, azienda ricca di esperienza nel campo dell’iniezione nei motori Diesel. I velivoli americani erano dotati, invece, di sistemi di iniezione indiretta di tipo carburatore ad iniezione, in cui il combustibile era iniettato attraverso un solo iniettore e la portata veniva regolata mediante un sistema a membrana.

In campo automobilistico bisogna attendere gli anni ’50 per avere le prime applicazioni che riguardano sia motori a due che a quattro tempi. Nel caso dei due tempi si tratta di piccole automobili (Gutbrod, Goliarth), e l’obiettivo era di ridurre i consumi di combustibile eliminando il cortocircuito di miscela carburata allo scarico. Ciò si realizzava iniettando il

combustibile a luce di scarico chiusa. In seguito tale soluzione fu abbandonata perché l’iniezione costava eccessivamente se rapportata al costo del motore due tempi.

Nel campo dei motori a 4 tempi l’applicazione più interessante è sicuramente la Mercedes 300 SL del 1956, dotata di un motore a 6 cilindri in linea (modello M196) con sistema di iniezione derivato dalle competizioni di Formula 1.

Fig. 1.1-Mercedes SL300 (1956) Fig. 1.2-Motore montato sulla Mercedes SL300 La Mercedes continuò a sviluppare sistemi di iniezione, orientandosi però verso la soluzione indiretta a causa degli inconvenienti che presentava l’iniezione diretta. In primo luogo, infatti, le alte pressioni a cui doveva essere iniettato il carburante per poter vaporizzare in breve tempo richiedevano la costruzione di pompe con giochi molto ridotti per evitare trafilamenti; questo, dato che la benzina ha scarse proprietà lubrificanti, comportava diversi problemi, tra i quali il grippaggio della pompa. Inoltre, a causa del fatto che la pressione di iniezione che si riusciva ad ottenere, anche in relazione a quanto detto prima, non permetteva comunque una buona nebulizzazione dello spray, si aveva un elevato “impingement” che sia lavava via il lubrificante dalle pareti dei cilindri (causa di elevate usure), sia faceva aumentare la produzione di idrocarburi incombusti. E’ necessario ricordare poi che questi fenomeni non potevano essere previsti ed analizzati all’epoca mediante simulazioni CFD, per cui non era possibile porre rimedio ai malfunzionamenti indotti dall’iniezione diretta.

Solo negli ultimi due decenni è tornato vivo l’interesse, prima a livello di ricerca e poi anche a quello applicato, per i motori ad iniezione diretta di benzina, grazie fondamentalmente ai progressi compiuti nel campo dell’elettronica e meccatronica, per cui attualmente esistono molte grandi case costruttrici europee e giapponesi che hanno messo in produzione di serie motori con questo tipo di alimentazione.

1.2 Confronto tra iniezione diretta ed indiretta

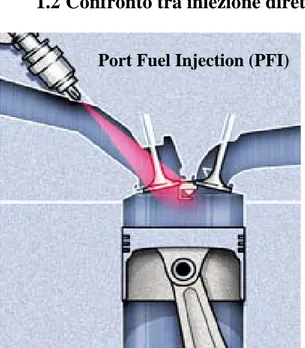

Fig. 1.3-Sistema di iniezione indiretta Fig. 1.4-Sistema di iniezione diretta

Port Fuel Injection (PFI) Gasoline Direct Injection (GDI)

La differenza maggiore tra i motori ad iniezione indiretta multipoint (PFI – port fuel injection) e quelli ad iniezione diretta (GDI – gasoline direct injection) consiste nel metodo di preparazione della miscela.

Nei motori PFI (fig. 1.3) la benzina è iniettata nel condotto di aspirazione di ogni cilindro; l’iniettore può essere posizionato sia all’inizio del condotto stesso, sia vicino alla testata (80% dei casi). Durante le partenze a freddo, a causa delle basse temperature, parte della benzina condensa sulle pareti dei condotti di aspirazione (wall wetting); risulta quindi difficile valutare con esattezza la quantità di benzina che entra nel cilindro ad ogni ciclo. Questo, associato con la scarsa evaporazione di combustibile, fa sì che la quantità di benzina da iniettare per ottenere un rapporto di miscela stechiometrico in camera di combustione sia maggiore di quella richiesta. Tutto ciò può causare, nei primi cicli di funzionamento, elevate emissioni di idrocarburi incombusti.

Problemi si verificano anche nei transitori (fasi di accelerazione e di decelerazione); infatti, in fase di accelerazione, l’aumento della pressione nel condotto di aspirazione, dovuto alla repentina apertura della valvola a farfalla, fa depositare sulle pareti, in fase liquida, parte della benzina che era vaporizzata in precedenza, rendendo così necessario un arricchimento; in fase di decelerazione la diminuzione di pressione nel collettore di aspirazione, dovuta alla rapida chiusura della farfalla, fa aumentare l’evaporazione del film liquido presente nel condotto. In camera di combustione entra così una miscela ricca che dà luogo a idrocarburi incombusti.

Con l’iniezione diretta (fig. 1.4), invece, si evitano tali problemi ottenendo così una dosatura molto più precisa della benzina che entra nei cilindri ad ogni ciclo. Questo fa sì che il motore operi con variazioni del rapporto di miscela minori sia tra i vari cilindri sia di ciclo in ciclo. Nei PFI, come detto sopra, l’iniettore viene posto sul condotto di aspirazione e spruzza la benzina sopra le valvole di aspirazione; essendo queste molto più calde rispetto all’aria e alla benzina presenti nel condotto (perché si scaldano sia durante la combustione sia per conduzione con la testata), una buona parte di combustibile sottrae calore ad esse invece che all’aria circostante. Nei motori GDI, al contrario, la benzina mette a disposizione tutto il suo calore latente di evaporazione per raffreddare l’aria nel cilindro, con notevoli vantaggi nel funzionamento del motore.

Il primo vantaggio consiste in un miglior coefficiente di riempimento (sia che si inietti a valvola aperta sia a valvola chiusa) perché, a parità di volume, si potrà introdurre nel cilindro una maggiore quantità di aria (l’aria è più fredda e quindi più densa) e di conseguenza, rimanendo in condizioni di titolo stechiometrico, una maggiore quantità di benzina in ogni ciclo; il motore GDI erogherà per questo motivo una maggiore potenza rispetto ad un PFI (a parità di altre caratteristiche tecniche).

La riduzione della temperatura della miscela comporta anche un aumento del rendimento nonché della potenza del motore perché si riduce il fenomeno della dissociazione dei prodotti della combustione ed aumenta il rapporto tra i calori specifici a pressione e volume costante, mentre diminuisce la cessione di calore alle pareti del cilindro.

La dissociazione è causata dal fatto che, ad alta temperatura, i prodotti della combustione, come l’anidride carbonica ed il vapore acqueo, non sono stabili ma tendono a dissociarsi mediante reazioni endotermiche che vanno a diminuire l’entità del calore trasformabile in lavoro; diminuendo la temperatura media a cui si svolge il ciclo, gli equilibri di queste reazioni chimiche sono sempre più spostate verso i reagenti e di conseguenza la perdita di rendimento associata alla dissociazione si riduce.

In figura 1.5 è rappresentato l’andamento di Cp e Cv in funzione della temperatura:

La costante generale dei gas R=Cp−Cv può considerarsi circa costante con l’aumento della temperatura, pertanto il rapporto k=Cp/Cv tra i due calori specifici che compare nella (1.1) tende a diminuire con l’aumento della temperatura, con conseguente riduzione del rendimento ideale: 1 1 1 t k L Qι η ρ − = = − (1.1) dove:

ηt : rendimento termico ideale; Qi: calore introdotto;

ρ : rapporto di compressione

: rapporto tra i calori specifici a pressione e a volume costante k

Un altro vantaggio dell’iniezione diretta consiste nell’aumento della resistenza alla detonazione. Essa è causata dal fatto che gli end-gas, ovvero la parte della carica fresca destinata ad essere raggiunta per ultima dal fronte di fiamma, si trovano a temperature maggiori di quella di autoaccensione per un tempo superiore al tempo di latenza; diminuendo la temperatura di inizio combustione gli end-gas si troveranno ad una temperatura più bassa e quindi la probabilità che si raggiungano le condizioni di autoaccensione diminuisce. Diminuendo la tendenza alla detonazione si può aumentare il rapporto di compressione e quindi per la (1.1) si ottiene un aumento del rendimento termico e, di conseguenza, della potenza del motore.

Sono stati fin qui esposti soltanto i vantaggi dei motori GDI, ma vi sono, rispetto ai PFI, anche degli svantaggi e delle difficoltà, come:

• costo dell’impianto più elevato a causa delle pressioni di iniezione necessarie decisamente più elevate (uno o due ordini di grandezza)

• si può avere “impingement”, in particolare con motore freddo: parte del combustibile va a depositarsi sulle pareti della camera condensando e, rimanendo allo stato liquido, non brucia. Si crea così inquinamento dovuto ad idrocarburi incombusti (HC)

• quando si inietta in avanzata fase di compressione (funzionamento con carica stratificata), parte del combustibile può non riuscire ad evaporare completamente e a diffondere prima dell’accensione, per cui, quando il fronte di fiamma lo incontra, data l’elevata temperatura, si hanno fenomeni di “cracking” con la generazione di particolato sottile

• nelle condizioni di funzionamento in cui si effettua la stratificazione della carica l’elevato eccesso d’aria non permette al catalizzatore trivalente convenzionale la

riduzione degli ossidi di azoto; le emissioni di questi saranno così più elevate (se non si adotta un catalizzatore De-Nox)

• difficoltà di natura tecnologica nella realizzazione della pompa di iniezione dato che la benzina, avendo una viscosità molto bassa, non lubrifica le parti in movimento

• risultano complessi la gestione ed il controllo elettronico delle varie modalità di funzionamento. L’ottenimento ed il controllo della stratificazione della carica sono tutt’altro che semplici da realizzare

• possibili malfunzionamenti del sistema a causa dei depositi che si formano sugli iniettori.

1.3 La stratificazione della carica

Un grande vantaggio dell’iniezione diretta, oltre a quelli presentati nel paragrafo precedente, è che rende possibile la stratificazione della carica che consiste nell’ottenere, nella zona degli elettrodi della candela, nell’istante di accensione, una nube di miscela aria-benzina con rapporto stechiometrico (o leggermente ricco) circondata da miscela povera o da sola aria. In questo modo è possibile assicurare sia un’accensione sia una successiva combustione regolari anche in presenza di forti eccessi d’aria.

E’ possibile realizzare la stratificazione della carica sia con miscele complessivamente stechiometriche (carica semistratificata), sia con miscele complessivamente povere (carchi bassi).

La stratificazione con miscele stechiometriche si effettua con due iniezioni nello stesso ciclo: una prima iniezione durante la fase di aspirazione dove si inietta il quantitativo maggiore della benzina ed una seconda in fase di compressione (15-20% del combustibile) in modo da avere vicino alla candela una zona ricca circondata da una miscela leggermente povera. Si ottengono così diversi vantaggi:

• diminuisce la dispersione ciclica del motore perché la combustione ha un inizio più sicuro e stabile

• la combustione è più rapida perché la sottofase iniziale di innesco è più breve grazie ad una più favorevole cinetica chimica, quindi l’introduzione di calore si avvicina di più ad un’isocora (rendimento più elevato)

• diminuisce la tendenza alla detonazione per due motivi: in primo luogo perché, essendo più breve la fase di combustione, gli “end gas” sono sottoposti ad una temperatura elevata per un tempo minore, quindi diminuisce la probabilità che si superi il tempo di latenza; il secondo motivo è che gli end gas si troveranno in una zona dove la miscela è

più povera e perciò saranno meno reattivi. Si potrà avere, adottando questa strategia, un rapporto di compressione maggiore che si traduce in un incremento del rendimento termico.

I vantaggi più significativi in termini di rendimento si ottengono qualora si realizzi la stratificazione della carica con miscele complessivamente povere, cioè concentrando nella zona della candela il combustibile, circondato da sola aria; così facendo è possibile eliminare la valvola a farfalla e regolare la potenza erogata gestendo soltanto la quantità di benzina iniettata (regolazione per qualità e non per quantità), consentendo ai motori ad accensione comandata di ottenere parte dei vantaggi dei motori ad accensione spontanea, senza però soffrire della limitazione sulla velocità di rotazione massima propria di questi ultimi. Si ottengono in questo modo tutti i vantaggi dell’iniezione diretta sommati a quelli della regolazione senza farfalla, che sono:

• minore lavoro perso nel ciclo di pompaggio grazie alla minore perdita di carico all’aspirazione ai bassi carichi dovuta alla farfalla. Le perdite che si hanno sono per questo motivo di entità simile a quelle del diesel e non cambiano al variare del carico • temperature di combustione più basse grazie all’elevato eccesso d’aria, quindi, per i

motivi spiegati in precedenza, minore dissociazione, esponente dell’adiabatica k più elevato e, di conseguenza, rendimento più elevato

• ulteriore aumento dell’esponente k dell’adiabatica dovuto al più basso rapporto combustibile/aria ed al fatto che in camera di combustione rimane intrappolata una quantità minore di gas residui grazie all’assenza della valvola a farfalla. I calori specifici del grafico di figura 1.6 variano infatti molto di più con l’aumento della temperatura per i prodotti della combustione piuttosto che per l’aria, in particolare variano molto quelli dell’acqua

• minori scambi termici con le pareti grazie all’elevato eccesso d’aria che riduce la temperatura media della miscela e si interpone durante la combustione tra i gas caldi che stanno bruciando e le pareti

• è possibile mandare in ricircolo una maggiore quantità di gas combusti (Exhaust Gas Recirculation: EGR), con conseguente riduzione delle emissioni di NOx, grazie al fatto che, in regime di carica stratificata, la combustione si sviluppa più rapidamente e con maggiore stabilità

• regime di rotazione minimo più basso; infatti al minimo in un motore PFI iniettando poca benzina e regolando per quantità, dovrà essere immessa nel cilindro poca aria, mentre vi sarà una notevole quantità di gas combusti vengono richiamati, durante la fase

di incrocio della distribuzione, dalla forte depressione generata dalla valvola a farfalla. I gas combusti provocano irregolarità di funzionamento e, per avere stabilità, è necessario far girare il motore più forte. Nei GDI, dove si effettua la stratificazione della carica, la farfalla è invece completamente aperta al minimo, così si avrà un elevato rapporto gas freschi/gas residui e conseguentemente una minore dispersione ciclica che rende possibile ottenere un regime di rotazione minimo più basso, con i vantaggi di un minore consumo di carburante e di minori emissioni inquinanti.

1.4 Modalità di funzionamento del motore GDI

I motori ad iniezione diretta sono in grado di funzionare sia in regime di carica omogenea (ai carichi elevati), come quelli ad iniezione indiretta, sia in regime di carica stratificata. Si distinguono così tre principali modalità di funzionamento in relazione al carico:

• pieno carico

• carichi medi o medio-bassi • bassi carichi

A pieno carico si effettua l’iniezione anticipata: il combustibile viene iniettato già durante la fase di aspirazione in modo da avere in camera una miscela omogenea e stechiometrica (o leggermente ricca per ottenere la massima potenza), come avviene nei motori PFI in ogni condizione di carico; come già detto in precedenza, la carica semistratificata si può realizzare però anche a pieno carico.

In condizione di carico medio-basso si realizza la carica semistratificata: in camera è presente ovunque miscela aria/combustibile la quale è tanto più ricca quanto più è vicina agli elettrodi della candela; in questo modo è possibile accendere una miscela con rapporto A/F anche piuttosto alto.

Ai bassi carichi si effettua l’iniezione ritardata. Il combustibile è immesso in camera nella fase di compressione e, grazie ai campi di moto presenti nel cilindro, si realizza la stratificazione della carica: miscela stechiometrica o leggermente ricca in prossimità degli elettrodi della candela e titolo decrescente allontanandosi da essa, fino ad avere zone con sola aria. È opportuno precisare che il tempo a disposizione per il completamento di tale processo di stratificazione è critico. Infatti, dall’istante in cui termina l’iniezione a quello dell’accensione, il combustibile deve essere introdotto in camera, evaporare e miscelarsi con l’aria. La fluidodinamica interna, la geometria della camera di combustione e la tipologia di iniettore utilizzato risultano quindi determinanti ed occorrono studi accurati per raggiungere risultati soddisfacenti.