Capitolo 4

La Nuovo Pignone e il collaudo dimensionale

La Nuovo Pignone nasce a Firenze nel 1842, come uno stabilimento dedito alla fonderia della ghisa; nel corso degli anni si sono verificati diversi mutamenti all’interno dell’azienda, sia in ambito produttivo, che organizzativo e, ad oggi, si contano ben sei stabilimenti sparsi in tutta Italia: a Firenze, Massa, Bari, Talamona (Sondrio), Vibo Valentia (Catanzaro) e Porto Recanati (Macerata). Dal 1994 Nuovo Pignone è stata acquistata dal gruppo americano General Electric, di cui ancora oggi fa parte, pur mantenendo una certa autonomia.

La direzione generale del gruppo si trova nella sede di Firenze, in cui lavorano oltre 3000 dipendenti; in questo stabilimento sono specializzati nella progettazione, costruzione ed installazione di sistemi e servizi per l’industria dell’Oil & Gas, ed i principali prodotti fabbricati sono le turbine a gas e a vapore, i compressori centrifughi, alternativi ed assiali. Lo stabilimento possiede anche una fonderia, in cui sono ottenuti greggi in ghisa ed in acciaio; in un’area vicina è inoltre presente la divisione servizio clienti, che provvede al coordinamento delle attività di assistenza post-vendita, con fornitura di parti di ricambio, revisioni, manutenzione ed aggiornamento delle macchine.

Lo stabilimento di Massa, con cui è stata fatta questa collaborazione, è dedito alla progettazione, costruzione ed assistenza di dispositivi a pressione, quali

compressori e reattori chimici di grandi dimensioni; qui vengono inoltre effettuate lavorazioni meccaniche su giranti e parti fisse di compressori, turbine e pompe.

A partire dal 1942, data in cui questo stabilimento, prima conosciuto come “Catenificio Bassoli”, viene acquisito da parte del gruppo Pignone, esso è caratterizzato da una storia produttiva che subisce, nel corso degli anni, mutamenti continui:

• 1938-1939 produzione di catene per navi

• 1940-1945 produzione di componentistica per l’industria bellica

• 1946-1960 produzione di componenti per l’industria petrolchimica, come serbatoi, colonne, piccoli scambiatori di calore

• 1961-1980 produzione di componenti per l’industria petrolchimica di qualità superiore e con ingombri e pesi maggiori; si realizzano infatti reattori da 200 tonnellate di peso in acciaio legato, scambiatori di calore ad alta pressione ed impianti per la produzione di ossigeno ed azoto

• 1981-1990 ampliamento dei prodotti con fabbricazione di basamenti per turbine, valvole a sfera, pompe fango, casse compressori e moduli off-shore

• 1991-2002 lo stabilimento è soggetto ad un grande mutamento nella sua politica produttiva, in quanto si specializza nella costruzione di reattori chimici fino a 1400 tonnellate di peso, abbandonando la lavorazione di manufatti a minor contenuto tecnologico; inoltre viene avviata la produzione di giranti e parti statoriche di turbine di grandi dimensioni, nonché l’attività di assemblaggio dei componenti e di prova, a pieno carico, di turbine e compressori.

Lo stabilimento di Massa (Figura 4.1) presenta una superficie totale di 350.000 m2, di cui 160.000 sono usati per la produzione ed i restanti sono adibiti al deposito dei materiali ed al parcheggio delle autovetture; al suo interno lavorano circa 700 persone di cui solo 236 sono dipendenti Nuovo Pignone, mentre i rimanenti appartengono a società esterne. La produzione comprende quattro divisioni principali:

Reparto di Meccanica (Machining), in cui sono eseguite le lavorazioni per

asportazione di truciolo su componenti di turbine e compressori centrifughi o alternativi.

Reparto di Assemblaggio (Packaging), dove si saldano, si trattano termicamente e si

controllano le giranti di compressori centrifughi, turbine a vapore e turbogruppi.

Reparto Prove (Testing), situato all’esterno dei capannoni, in cui vengono effettuate

le prove a pieno carico di turbine, compressori e moduli completi.

Figura 4.1. veduta dall’alto dello stabilimento Nuovo Pignone di Massa.

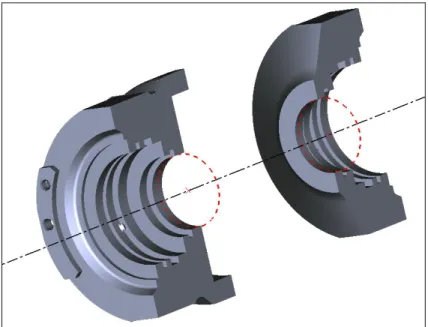

4.1 Generalità sui compressori centrifughi

Il compressore centrifugo è una macchina volumetrica dinamica a flusso continuo di fluido, al quale viene conferita energia dalle giranti interne, che sono messe in rotazione solidalmente con l’albero. Parte dell’energia viene trasformata in aumento di pressione nelle giranti, mentre la restante nei diffusori, che costituiscono la parte fissa della macchina. Gli elementi costituenti un compressore centrifugo (Figura 4.2) sono:

• la cassa esterna, contenente la parte statorica della macchina (pacco di diaframmi).

• il rotore, che è costituito dall’albero, da una o più giranti, dal pistone equilibratore e dalla ralla per il cuscino reggispinta. Il rotore ruota su cuscini portanti trascinato tramite un mozzo dalla motrice esterna, ed è tenuto assialmente in posizione dal cuscino reggispinta; sul rotore agiscono elementi di tenuta a labirinto e, se necessario, tenute a film d’olio d’estremità.

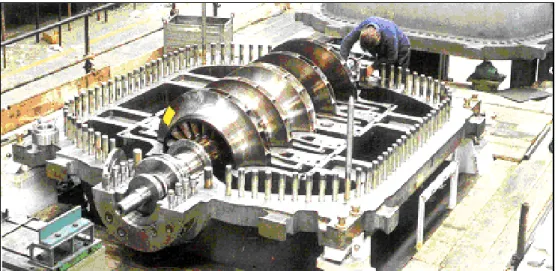

Figura 4.2. Fase di assemblaggio delle parti interne di un compressore centrifugo di tipo “MCL”. È ben visibile la semicassa inferiore, aperta orizzontalmente per l’inserimento delle giranti e dei bulloni prigionieri per il collegamento con la semicassa superiore.

Nuovo Pignone costruisce vari tipi di compressori centrifughi, in funzione della pressione di progetto e del servizio per il quale devono essere utilizzati. Si possono operare differenti classificazioni, ma i criteri principali sono essenzialmente legati alla tipologia di unione delle semicasse. Infatti possiamo distinguere:

• compressori con casse aperte orizzontalmente (le due semicasse sono unite lungo la linea di mezzeria orizzontale); questo tipo di compressore viene indicato con la sigla “n MCL” (la lettera n è legata al numero delle fasi di compressione di cui è dotata la macchina), e di solito è sollecitato a pressioni di esercizio al di sotto dei 60 bar.

• compressori con casse aperte verticalmente “n BCL” (le casse aperte verticalmente sono costituite da un cilindro chiuso alle estremità mediante due grandi flange). Questi tipi di compressori vengono denominati barrel, sono generalmente multistadio e possono lavorare a pressioni elevate, anche fino a 700 bar.

• compressori con cassa “a bicchiere” (il cui nome deriva dalla particolare forma a bicchiere della cassa); le denominazioni, a seconda del tipo, sono “BCL”, “SR” e “PCL”.

4.2 Sistemi di assiematura delle casse

Con il termine assiematura delle casse si intendono tutte quelle operazioni e tutti quei processi di fabbricazione mediante i quali si costituisce il particolare cassa cosiddetto di carpenteria.

Gli elementi che concorrono alla realizzazione di questo processo generalmente hanno storie tecnologiche differenti (basta pensare alle bocche di aspirazione, che sono ottenute saldando una lamiera calandrata con una flangia fucinata, oppure al corpo cilindrico, che viene forgiato), ma, frequentemente, hanno caratteristiche metallurgiche simili, in quanto una delle operazioni principali per l’unione degli elementi, principalmente per soddisfare a requisiti strutturali, è la saldatura.

Una cassa per compressore centrifugo di tipo “MCL”, ovvero con apertura lungo la linea di mezzeria orizzontale, è costituita da cinque elementi caratteristici:

1. corpo centrale, di forma cilindrica e con spessore imposto dalle condizioni di funzionamento; generalmente è ottenuto mediante un’operazione di calandratura di una lamiera di dimensioni opportune.

2. corpi convessi di estremità, chiamati comunemente fondi; hanno forma emisferica o più spesso sono costituiti, per la parte centrale, da una calotta sferica, e per la rimanente porzione laterale da un elemento toroidale, così da generare, nella zona di intersezione, una superficie che prosegue verso il piano con una pendenza maggiore di una semisfera. L’unione con il corpo centrale avviene per mezzo del processo di saldatura automatica ad arco sommerso (SAW), con sistema di regolazione della velocità di saldatura controllata da un operatore.

3. flangie laterali, dette anche marciapiedi; sono forate per permettere l’unione e l’ispezione delle due semicasse finite, possono avere spessori notevoli e

vengono saldate con procedimento di saldatura manuale ad arco con elettrodo rivestito (SMAW).

4. cuscini d’estremità; costituiscono l’involucro che racchiude le estremità dell’albero sul quale sono calettate le giranti e sono internamente lavorate alle macchine utensili: In particolare in esse sono ricavate le varie sedi per il montaggio dei cuscinetti d’appoggio dell’albero stesso.

5. bocche di aspirazione e di mandata, denominate anche maniche; esse sono in numero variabile, a seconda della tipologia di macchina. La manica è formata da una flangia tornita ottenuta per fucinatura, la quale permette la connessione con altri dispositivi per l’arrivo o l’invio del fluido (tubazioni), e da un corpo, spesso conico, che possiede, o un asse inclinato rispetto al piano della flangia, oppure un asse curvilineo. I due corpi sono uniti per mezzo di una saldatura a piena penetrazione.

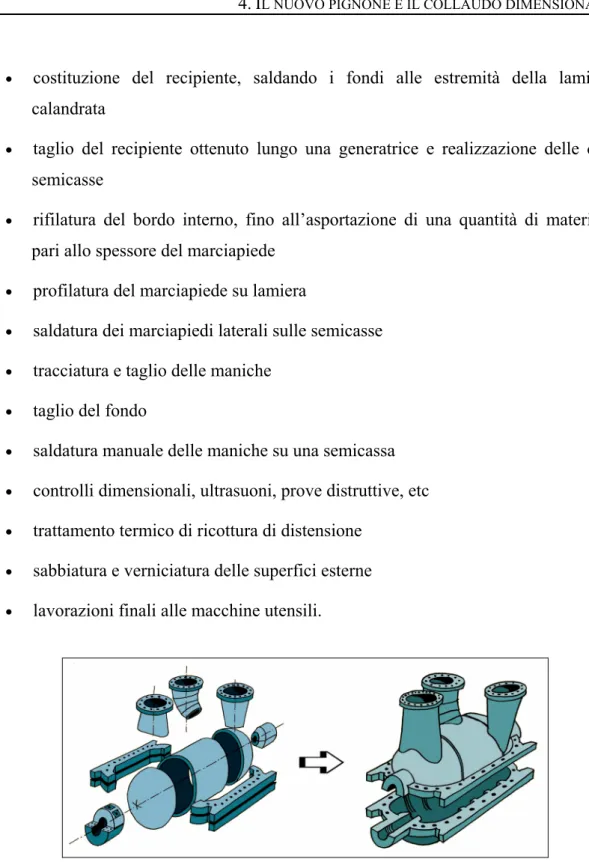

Figura 4.3. Schematizzazione degli elementi principali costituenti una cassa di compressore tipo “MCL”.

Per la realizzazione delle semicasse, di cui solo una possiede le bocche di aspirazione e mandata, si procede secondo questo ordine di operazioni:

• taglio del foro per il cuscino su ciascun fondo • saldatura dei supporti cuscino sui fondi

• costituzione del recipiente, saldando i fondi alle estremità della lamiera calandrata

• taglio del recipiente ottenuto lungo una generatrice e realizzazione delle due semicasse

• rifilatura del bordo interno, fino all’asportazione di una quantità di materiale pari allo spessore del marciapiede

• profilatura del marciapiede su lamiera

• saldatura dei marciapiedi laterali sulle semicasse • tracciatura e taglio delle maniche

• taglio del fondo

• saldatura manuale delle maniche su una semicassa • controlli dimensionali, ultrasuoni, prove distruttive, etc • trattamento termico di ricottura di distensione

• sabbiatura e verniciatura delle superfici esterne • lavorazioni finali alle macchine utensili.

Figura 4.4. Schema semplificato che illustra il passaggio dalla fase iniziale, in cui tutti gli elementi sono separati alla fase finale, in cui si ottiene il compressore finito

Una delle operazioni più dispendiose, in termini di tempo e di professionalità richiesta alla manodopera, è l’unione tra la cassa in lavorazione e le bocche di aspirazione e di mandata. Questa fase comprende infatti, come elencato sopra, le tre distinte sottofasi di tracciatura e taglio delle maniche, tracciatura e taglio della cassa

in lavorazione, saldatura manuale ad arco con elettrodo rivestito delle bocche sul corpo cassa.

4.3 Procedura di collaudo

Come descritto ne paragrafo precedente, il processo di costruzione delle due semicasse, risulta molto complesso, è richiede un elevato numero di operazioni di saldatura, che inevitabilmente portano i vari elementi a subire delle deformazioni, spesso anche notevoli. Tali deformazioni, vengono poi in parte recuperate con i trattamenti di ricottura e di distensione delle tensioni, ma come è facilmente intuibile il manufatto al termine di tutto il processo costruttivo non presenterà mai le caratteristiche geometrico-dimensionali, stabilite in fase di progetto; nasce quindi l’esigenza di sottoporre questi manufatti ad un controllo dimensionale. Più precisamente le misure che vengono effettuate riguardano: la posizione reciproca dei due cuscini, la posizione degli anelli statorici e la posizione delle bocche; inoltre vengono determinati i riferimenti per il posizionamento sulle macchine utensili. Come si vedrà in seguito, nel caso in cui si riscontrano delle dimensioni fuori tolleranza, e necessario procedere con delle operazioni di aggiustaggio.

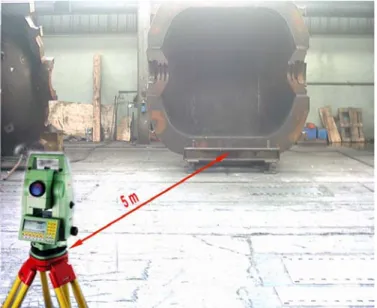

La procedura di collaudo attualmente utilizzata al Nuovo Pignone, per il rilievo dimensionale di casse tipo MCL, si basa sull’utilizzo di una Stazione Totale “Leica” interfacciata ad un calcolatore per il processamento dei dati. L’intera procedura può essere suddivisa nelle seguenti fasi:

• Preparazione della postazione di misura.

• Definizione degli assi cassa e del piano di accoppiamento. • Misura della planarità del piano di accoppiamento.

• Misura della distanza tra i cuscini.

• Misura dei raggi della virola e della posizione degli anelli statorici. • Cambio stazione (solo nel caso di semicassa con maniche).

• Stesura del piano di collaudo.

Preparazione della postazione di misura

Come generalmente accade in questo tipo di applicazioni, la fase di set-up risulta di fondamentale importanza per il corretto rilievo delle misure, è necessario quindi effettuare un corretto posizionamento della semicassa e della stazione, facendo molta attenzione che la loro posizione relativa rimanga la medesima per tutta la durata delle operazioni di misura.

La semicassa deve essere posizionata con asse orizzontale appoggiata su un marciapiede, mentre la stazione deve essere collocata a una distanza di circa 5m rivolta verso la parte interna delle semicassa stessa (Figura 4.5).

Figura 4.5. Stazione Totale Leica, preparazione della stazione di misura.

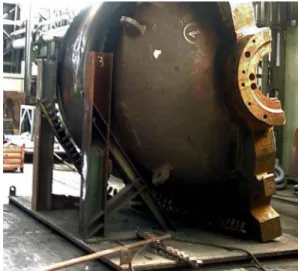

Nel caso di semicasse senza maniche , si utilizza una spalliera di sostegno per garantire il corretto posizionamento e una buona stabilità (Figura 4.6) mentre nel caso di semicasse con le maniche, sono proprio queste che fanno da superfici di appoggio, aggiungendo dove necessari degli spessori, per garantire sempre un posizionamento corretto e una buona stabilità. In questa prima fase di set up bisogna anche procedere al livellamento della stazione di misura; infatti servendosi degli appositi livellatori, si deve regolare il treppiedi in modo che lo strumento risulti perfettamente in bolla, per individuare lo zero orizzontale come riferimento per le successive misurazioni.

Figura 4.6. Posizionamento della semicassa, con spalliera di sostegno

Definizione degli assi cassa e del piano di accoppiamento

In questa fase vengono individuati un asse cassa ideale e un piano di accoppiamento ideale passante per tale asse, in questo modo viene creato un riferimento per tutte le altre misure.

Vengono posizionati tre target ottici in corrispondenza dello spallamento interno di ciascun cuscino (Figura 4.7), e attraverso il puntamento dei medesimi con la stazione, vengono rilevate le loro coordinate spaziali. Il software di gestione provvede alla elaborazione dei dati ricevuti ed in maniera del tutto automatica determina due circonferenze di best-fit passanti rispettivamente per i tre punti precedentemente rilevati per ciascun cuscino; in questo modo si identificano due centri attraverso i quali viene fatto passare un asse che rappresenta proprio l’asse cassa ideale cercato (Figura 4.8).

E’ importante precisare che la scelta di utilizzare i cuscini come punto di partenza per creare il riferimento per tutte le altre misurazioni, deriva dal fatto che questi sono gli unici componenti dell’assieme semicassa, che vengono saldati dopo essere già stati lavorati alle macchine utensili; quindi le dimensioni degli spallamenti, dei raggi interni sono dimensioni note ed inoltre è garantita la planarità della faccia piana di accoppiamento.

Figura 4.7. Tipologie di marker ottici in dotazione con la Stazione Totale Leica e rappresentazione del posizionamento dei tre marker per la determinazione del cerchio di best-fit e le coordinate spaziali del suo centro.

Una volta individuato questo primo riferimento, si posizionano altri sei target sulle facce piane di entrambi i cuscini, e vengono anch’essi rilevati con la stazione, il software elabora i dati ricevuti andando a determinare il piano di best-fit passante per l’asse ideale e i 12 punti appena rilevati; il piano così individuato identifica il piano di accoppiamento ideale e consente di definire un sistema di riferimento XYZ. Tale sistema viene poi traslato lungo l’asse X di una quantità pari alla coordinata X di un punto rilevato sulla faccia interna del cuscino, e viene assunto come riferimento principale per tutte le misure longitudinali.

Misura planarità piano di accoppiamento

In questa fase si vanno a rilevare, una serie di punti su tutta la superficie interna del marciapiede, per determinare gli scostamenti positivi e negativi di questa superficie rispetto a quella ideale del piano determinato al punto precedente. Con questo tipo di operazione si vanno a valutare le zone di sovra e sotto metallo, per la stesura del ciclo di lavorazione alle macchine utensili, e di conseguenza gli eventuali aggiustamenti da effettuare. I punti vengono rilevati con un passo di circa 150 mm ed è richiesta una tolleranza nello scostamento dal piano ideale di ±5 mm, nel caso in cui ci siano dei punti che cadono al di fuori di questo range, si procede ad una analisi più dettagliata dell’area attorno al punto stesso, diminuendo il passo a circa 5 mm, fino a quando no si rilevano un certo numero di punti che rientrano in tolleranza. Le zone così individuate vengono marcate e in un secondo tempo, si procede ad effettuare le operazioni di aggiustaggio; si possono quindi presentare due casi: il primo riguarda le zone di sovrametallo, per le quali è richiesta una operazione di asportazione di materiale, generalmente praticata con un comune smeriglio, il secondo riguarda invece le zone di sottometallo, nelle quali è necessario apportare del nuovo materiale, solitamente tramite semplici operazioni di saldatura.

Misura della distanza tra i cuscini

Si rilevano una serie di punti sulla faccia interna del secondo cuscino, si determinano le coordinate X rispetto al sistema di riferimento principale, e si calcola la distanza tra i cuscini come media di tali valori.

Misura dei raggi della virola e della posizione degli anelli statorici

Si rilevano cinque punti sulla superficie di ogni anello statorico, si calcolano i raggi relativi ad ogni punto, rispetto all’asse cassa ideale. Il raggio dell’anello viene quindi calcolato come media delle misurazioni precedenti. Si procede poi a rilevare una serie di punti in corrispondenza della superficie laterale degli anelli, rispetto al sistema di riferimento principale, in modo da valutare rispettivamente la posizione ed eventuali rotazioni relative.

Cambio stazione

Questa operazione viene eseguita solo nel caso di semicasse senza maniche, in cui è richiesto di determinare anche la posizione delle maniche a la planarità delle rispettive flange. Si posizionano almeno tre target ottici in prossimità della semicassa, in modo che si possano vedere anche dalla parte posteriore della stessa. Vengono quindi rilevati prima di spostare la stazione e dopo averla posizionata nuovamente dalla parte delle maniche. Il software in questo modo riesce a ribaltare il sistema di riferimento, ed è quindi possibile effettuare i nuovi rilievi.

Misura della posizione e della planaria delle flange maniche

Anche in questo caso vengono rilevati almeno tre punti sulla superficie laterale delle flange, il software determina così i cerchi di best-fit relativi alle singole maniche, individuando nel contempo il posizionamento del loro asse. Infine si rilevano alcuni ponti sulla superficie superiore delle flange per individuarne l’altezza rispetto al piano di accoppiamento.

Stesura del piano di collaudo

Tutti i dati rilevati dalle misurazioni effettuate vengono riportati su di un apposito foglio come mostrato di seguito.