2 Componenti principali macchina di prova

Per chiarezza di esposizione, si introduce una breve presentazione dei componenti principali della macchina di prova e della configurazione utilizza per i test.

2.1 Complessivo della macchina di prova

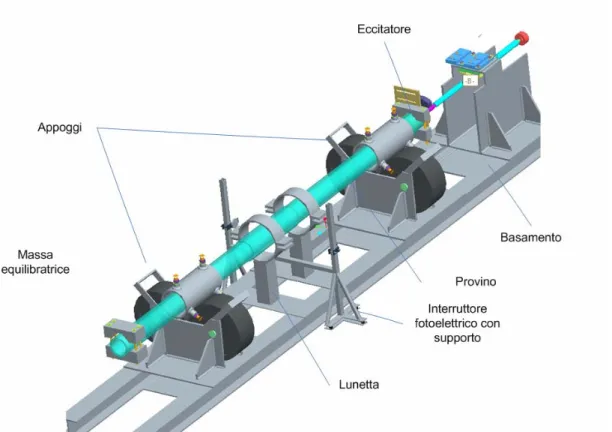

La macchina di prova è costituita schematicamente come in Figura 2-1, nella quale sono evidenziati i componenti principali.

Figura 2-1 Schema costruttivo della macchina di prova

La realizzazione pratica ha comportato l’aggiunta delle necessarie protezioni per impedire l’accesso alla zona dell’eccitatore, la presenza di due lunette per mantenere in posizione il provino nel periodo di transitorio necessario per l’arresto della prova e nell’aggiunta di un sensore fotoelettrico con relativo supporto per individuare eccessivi spostamenti del provino, utilizzato in parallelo con il controllo via software. La macchina di prova, definitiva, è rappresentata in Figura 2-2.

Figura 2-2 Macchina di prova

2.2 Eccitatore

Si procede ad una descrizione dei due schemi utilizzati di eccitatore; il primo (controllo ampiezza della forzante) è stato abbandonato per problemi di affidabilità dell’eccitatore. Il secondo si è dimostrato molto affidabile ed è utilizzato nella macchina.

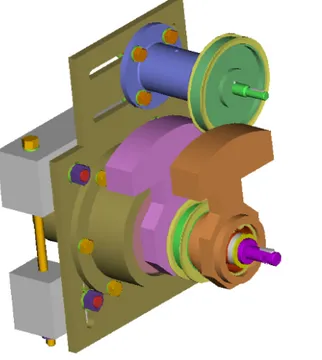

2.2.1 Controllo in ampiezza

Questa modalità di funzionamento è riportata in Figura 2-3, nella quale si può notare le due masse eccentriche. Quella posteriore (viola) prende il moto dall’albero coassiale, direttamente dal motore; la massa anteriore invece (marrone) ha una grado di libertà (la rotazione rispetto all’albero coassiale). Riceve il moto dalla puleggia sovrastante ( in verde); la velocità angolare di questa massa coincide con la posteriore, però tramite un opportuno fasatore è possibile “sfasare” queste masse e variare in questo modo la risultante generata come da schema di Figura 2-4.

Figura 2-3 Controllo ampiezza forzante Figura 2-4 Composizione forze

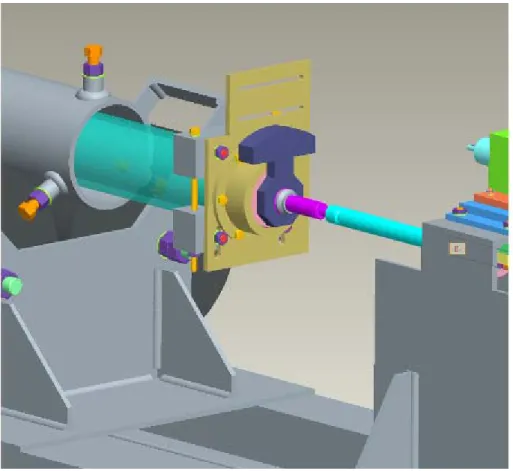

2.2.2 Controllo in frequenza

Per modificare l’eccitatore, è stato necessario rimuovere le componenti relative alla seconda massa, in modo da ottenere l’assemblaggio riportato in Figura 2-5; da notare

la semplificazione ottenuta, con la presenza di un solo giunto cardanico nella posizione di minore spostamento del provino.

Figura 2-5 Eccitatore massa singola

2.3 Masse eccentriche

La masse individuate nel par.1.2, sono rappresentate nelle figure successive; si può notare che le varie masse hanno diversa massa eccentrica e valore dell’eccentricità. Le proprietà principali sono:

Tabella 4 Proprietà masse Massa N° 1 2 3 Massa (kg) 3.23 3.26 5.42 Eccentricità (mm) 34.9 67.3 78.2 Mom. Inerzia Principale I1 (kgm2) 4.03*10-3 4.21*10-3 1.05*10-2 Mom. Inerzia Principale I2 (kgm2) 9.44*10-3 8.07*10-3 1.1*10-2 Mom. Inerzia Principale I3 (kgm2) 1.38*10-2 1.16*10-2 1.86*10-2 Figura 2-6 Massa 1 Figura 2-7 Massa 2 Figura 2-8 Massa 3

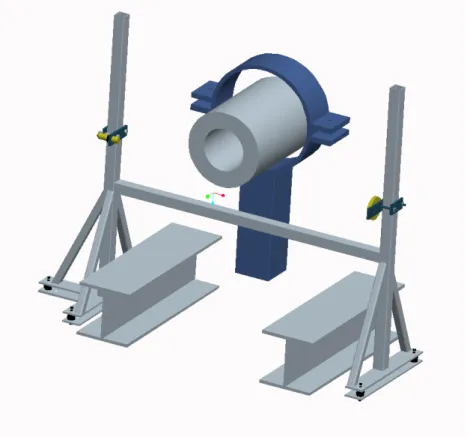

2.4 Appoggi

Questi sono i supporti del provino durante la prova; devono essere posizionati in prossimità dei nodi del provino, in modo da minimizzare le reazioni. Infatti, se il nodo è posizionato correttamente, ad esso è associato uno spostamento nullo, in caso contrario si ha uno spostamento con la nascita di reazione vincolari maggiori rispetto al primo caso e le nascita di vibrazioni.

La modalità di funzionamento adottata prevede di variare la frequenza di prova, quindi si rende necessario calcolare la posizione dei nodi per ogni configurazione di test; questo è anche un motivo per cui si è reso indispensabile adottare la massa 1, in quanto permette di avere i nodi più centrali.

Adottare la massa 2 comporta che il nodo di destra è vicino all’estremo, quindi con l’impossibilità di posizionare opportunamente il nodo per la presenza del supporto della drill pipe e dell’eccitatore.

2.5 Interruttore fotoelettrico

Un aspetto particolarmente curato nello sviluppo della macchina è stato l’affidabilità della stessa, intesa anche nel senso di non avere danneggiamenti a fine vita del provino; infatti, se la prova si conclude prima del limite di fatica (fissato a 20 milioni di cicli) si ha la rottura del provino tra il giunto e la tubazione in alluminio. La rottura è un evento critico per la macchina, in quanto si perde la continuità del provino, con spostamenti e rotazioni rilevanti soprattutto nella zona del giunto cardanico con la possibilità di avere danneggiamenti. Inoltre, occorre considerare che tramite il controllo via software è possibile rilevare lo stato del provino, ma la rottura può avvenire in modo repentino ed inoltre il software impiega un certo tempo (dell’ordine del passo temporale di ciclo, circa 1.5 s) per intervenire ed interrompere la prova.

Considerati i fattori precedenti, si inserisce un ulteriore componente utile nella fase finale della prova, cioè l’interruttore fotoelettrico che ha il compito di inibire

l’inverter (lo disalimenta) se nel raggio del componente si viene a trovare il giunto (condizione verificabile quando si ha la rottura o una fessura molto estesa).

Questo componente agisce in parallelo al controllo via software, ed è completamente indipendente dal PC, questo permette di fermare la prova anche in caso di problemi all’unità di controllo informatizzata.

Il principale problema riscontrato (nella macchina precedente in flessione alternata) nei componenti elettronici utilizzati in questo tipo di contesto, è la relativa fragilità alle vibrazioni indotte dalla prova; per ovviare, è stato predisposto un opportuno supporto su piedini antivibrazione, a sua volta bloccato al pavimento tramite piastra su pannello antivibrazione.

Figura 2-9 Supporto interruttore fotoelettrico

Dalla figura precedente si può vedere la disposizione del sensore, scorrevole tramite apposito supporto (sul lato sinistro) mentre nel lato di destra si ha il riflettente necessario per rinviare il raggio.

Per evitare fenomeni di risonanza alla frequenza di prova, è stato condotto uno studio agli elementi finiti del supporto utilizzando elementi BEAM 4 per modellare i tubolari, MASS 21 per simulare massa concentrata relativa al sensore e supporto. L’analisi ha permesso di appurare che la prima frequenza propria del componente è pari a circa 65 Hz, quindi notevolmente superiore alla frequenza di prova ( 33 Hz).

2.6 Inverter

Questo componente della macchina ha richiesto un certo impegno nella programmazione in quanto è stato necessario adattarlo al funzionamento previsto nella macchina di prova; infatti, l’inverter installato (un GT3000 della Asirobicon) è stato concepito per l’utilizzo tramite protocollo di comunicazione PROFIBUS-DP, espressamente progettato per la gestione del componente in ambito PLC. La gestione di tale protocollo da Personal Computer è abbastanza laboriosa in quanto richiede l’utilizzo di apposita scheda da installare sul PC (Master Profibus) e scheda aggiuntiva per inverter (SLAVE), con un onere economico valutabile nel migliaio di euro.

E’ stata individuata un’alternativa nello standard di comunicazione ANSI X3.28-2.5-A4, che ha permesso tramite porta seriale RS232 la completa programmazione dell’inverter da PC, inclusa la possibilità di leggere i parametri di lavoro (frequenza rilevata, potenza assorbita) utilizzati per il controllo della prova3.

2.7 Strumentazione di prova

Per procedere al controllo della prova, è necessario stimare la tensione indotta nel provino; questa informazione si può ottenere in vari modi e con varie tecniche. Quella più comune (poi adottata) prevede l’uso di estensimetri a resistenza per

3 Da notare che lo scorrimento del motore asincrono collegato non ha influenza sul sistema di

regolazione, in quanto nel software di controllo viene estrapolata la frequenza di effettiva di prova, che è in genere inferiore di 0.3 Hz rispetto a quella rilevata che implica uno scorrimento del 1%.

rilevare la deformazione nel punto di applicazione dell’estensimetro stesso. Nota la deformazione si può procedere al calcolo della tensione agente nel punto e dall’analisi dinamica stimare la tensione in altri punti non accessibili del provino. Altra tecnica presa in considerazione è l’uso di lettore laser, che permette di rilevare lo spostamento di un punto del provino e da questo, nota l’analisi dinamica, risalire alle tensioni nel provino.

La prima metodologia è stata preferita in quanto il laboratorio del DIMNP ha una notevole esperienza ed attrezzature nel condurre prove con tale tecnica, che si è dimostrata anche affidabile nonostante l’elevato numero di cicli previsti per le prove.

2.7.1 Cassetto estensimetrico

Questo componente ha il compito di alimentare il circuito elettrico rappresentato in Figura 2-10 con una tensione costante (in genere 5v); nel caso specifico gli estensimetri sono montanti a mezzo ponte, cioè in R4 di figura si ha un altro estensimetro. Il cassetto estensimetrico ha la possibilità di compensare il ponte così creato mediante un potenziometro regolabile in modo da avere segnale nullo con la macchina ferma ( e tensione nulla nel provino, naturalmente).

Figura 2-10 Ponte di Wheatstone

Essendo il provino composto da materiale diverso (acciaio ed alluminio), alla stessa sollecitazione corrispondono valori differenti di deformazione, quindi i segnali degli

estensimetri posizionati sul giunto hanno valori più piccoli di quelli sul tubo in alluminio. Ciò comporta la necessità di adottare un guadagno maggiore per l’alimentazione degli estensimetri del giunto; tipicamente si adotta un guadagno pari a 1000 per gli estensimetri per l’alluminio, mentre per l’acciaio si arriva fino a 2000.

2.7.2 Filtro analogico

La presenza dell’inverter nella macchina è una fonte notevole di rumore elettrico sui segnali acquisiti; l’influenza è tale che su un segnale che può arrivare a qualche volt, la componente prodotta dall’inverter supera le decine di volt. E’ stato necessario quindi applicare un filtro passa-basso al segnale in modo da eliminare le frequenze superiori a 50Hz.

Inoltre, per ridurre ulteriormente i disturbi si è cercato di distanziare il più possibile la strumentazione dall’inverter, adottare dove possibile la schermatura dei cavi e racchiudere il componente elettronico in una scatola di lamiera per creare una gabbia di Faraday e cercare di diminuire tali disturbi.

2.7.3 Estensimetri

Gli estensimetri a resistenza adottati prevedono un montaggio a mezzo ponte, disposti a 180°. Questo permette la compensazione della temperatura e degli effetti della trazione.

Si prevede di installare 3 coppie di estensimetri sul provino, disposti come da Figura 2-11.

Gli estensimetri sul tubo sono ruotati di 90° in modo da migliorare la risoluzione del segnale; infatti non si conoscono i piani di possibile innesco della frattura. Con la disposizione di figura si evita di avere tutti gli estensimetri collocati con l’asse della coppia degli strain-gage a 90° rispetto alla frattura, posizione che oscurerebbe la presenza nel segnale di componenti secondarie derivate dalla presenza della fessura creata per fatica.

La disposizione di figura deriva dalla necessità di avere sufficienti punti di rilevazione del segnale per verificare la “calibrazione”, cioè la stima della tensione nei punti critici deve essere la stessa (entro un range di tolleranza) utilizzando come riferimento il canale 0, 1 o 2.

La disposizione degli estensimetri dovrebbe essere in teoria più vicino possibile al punto di cui si vuole stimare la tensione però in questo caso occorre considerare che la zona dei punti critici è inaccessibile quindi l’applicazione diretta è impossibile. Oltre a questo, la zona di interesse è soggetta ad elevate concentrazioni di tensioni, con il risultato di avere un maggiorazione rispetto alla tensione nominale che si usa come riferimento della prova.

Gli estensimetri del canale 0 sono posizionati ad una distanza maggiore in quanto, internamente, si ha il RUN-OUT, cioè la variazione di sezione tra la zona di UP-SET e quella nominale della tubazione.

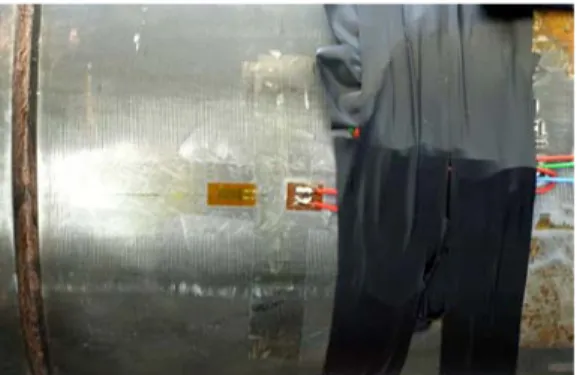

Il montaggio di questi componenti sul provino è rappresentato in Figura 2-12; oltre alla corretta applicazione degli stessi, è necessario andare a fissare saldamente lungo tutto il provino i cavi elettrici per evitare che le forti vibrazioni siano causa di disturbo al segnale. Altro accorgimento adottato è di procedere a fissare il cavo con un percorso sinusoidale, in modo che le deformazione del provino non influenzino il segnale.

Figura 2-12 Applicazione estensimetro

Il segnale in tensione (volt) proveniente dal ponte estensimetrico permette, noti i parametri del ponte, di calcolare il valore della deformazione subita dall’estensimetro mediante la seguente equazione:

kVG Ev

4 =

ε Eq. 2-1

Nella quale si ha:

• ε è la deformazione del provino nel punto di applicazione dell’estensimetro; • V è la tensione di alimentazione del ponte;

• G è il guadagno del cassetto estensimetrico; • Ev: tensione in uscita amplificatore;

• Ampmont: è l’amplificazione del segnale dovuto al collegamento a mezzo

ponte.

Nota la deformazione in un punto, moltiplicando per il modulo di Young del provino della zona di applicazione dell’estensimetro, si ottiene il valore della tensione puntuale.

2.8 Taratura

Questa operazione ha permesso di validare i risultati ottenuti nelle varie prove svolte; prevede di sollecitare il provino con una forza statica nota rilevata mediante cella di carico e verificare che il valore della tensione ricavata dagli estensimetri sia conforme a quella calcolata analiticamente.

Appurata la corrispondenza delle tensioni, si può considerare incogniti i moduli di elasticità dei materiali e ricavarli per avere una migliore approssimazione nelle prove.

Lo schema di carico prevede di appoggiare la drill pipe su due appoggi ed applicare una forza nella zona centrale, schematizzabile con:

Figura 2-13 Schema di carico taratura

I risultati sono riportati nella tabella seguente:

Tabella 5 Risultati taratura

Tensione cella di carForza eq (N) lett. est giunto (0) (v)lett. Est. Tubo (1) (v)

1.182 6080 0.0769 0.269

2.015 10200 0.133 0.458

3.087 15470 0.202 0.702

4 19956 0.264 0.91

Forza eq (N) lett. est giunto (0) (v)lett. Est. Tubo (1) (v) Giunto Tubo

6080 0.0783 0.2768 1.79% 2.82% 10200 0.1314 0.4644 -1.22% 1.38% 15470 0.1993 0.7044 -1.35% 0.34% 19956 0.2571 0.9086 -2.68% -0.15% Diametro est 178 mm 150.7 mm Diametro int 101.6 mm 104.2 mm

Materiale Acciaio Alluminio

E 205 Gpa 73 Gpa

Diam. Esterno misurato direttamente sul provino

Diam. Interno rilevato dal precedente provino nella zona di rottura

Valori sperimentali

Si può notare la buona corrispondenza di questa operazione, alla luce anche di precedenti prove di caratterizzazione dei due materiale costituenti il provino, riportate in [12].

Questa prova permette di analizzare anche gli errori introdotti nel processo, che possono essere individuati nei seguenti:

• Processo di lettura tensione estensimetro statico e dinamico; • Vibrazioni meccaniche ( si trascurano).

Svolgendo una simulazione di Montecarlo sulle equazioni che permettono di rilevare sperimentalmente la tensione agente in un punto del provino, ed ipotizzando i seguenti errori percentuali sulle singole misure:

• Distanza estensimetro: 0.5%; • K estensimetro: 1%;

• G amplificatore: 1%;

• Lest posizione estesti,etro 0.5%;

• E mod. elasticità 0.5%;

• Amplificazione montaggio: 0.5%.

Utilizzando il software di simulazione matematica Mathcad, è possibile stabilire che l’errore percentuale che si ha sulla misura della tensione sperimentale è pari a:

% 4

%=

Err Eq. 2-2

Questo valore risulta in linea con quello rilevato nelle varie prove di taratura eseguite, considerando anche che in quest’ultima operazione sono intervenuti errori aggiuntivi (come la precisione della cella di carico).

Nelle successive figure si riportano delle immagini relative a questa operazione svolta sul banco per prove biassiali presente in dipartimento.

Figura 2-15 Operazione di taratura

2.9 Ambiente di prova

La macchina di prova è installa nel laboratorio del DIMNP, in un ambiente senza controllo termico; la temperatura durante le prove svolte varia nell’intervallo 20-32°C mentre l’umidità è compresa tra 40-80%. Adottare un controllo dell’ambiente è sempre auspicabile per lo svolgimento di prove di fatica, comunque nel caso in esame si presentano delle influenze nel provino a temperature superiori ai 100°C per cui si può ritenere l’influenza di tale fattore trascurabile.