Capitolo 7.

Le opere idrauliche

7.1. Strutture per opere di presa e bacini di accumulo

7.1.1.Dighe

La diga è un elemento fondamentale degli impianti idroelettrici convenzionali, nei quali è utilizzata per creare un serbatoio di accumulo e per innalzare il livello del pelo libero incrementando il salto.

Nonostante ciò, l’alto costo delle dighe e delle loro opere accessorie fa si che raramente siano impiegate nei piccoli impianti.

Nei casi in cui un bacino sia stato realizzato per altri scopi ― irrigazione, approvvigionamento potabile, regolazione delle piene, ecc.― l’acqua accumulata può essere utilizzata per produrre energia in una centrale da costruirsi al piede della diga, sempre che ciò sia compatibile con gli altri usi [18].

7.1.2. Traverse di derivazione

La maggior parte dei piccoli impianti idroelettrici sono ad acqua fluente, nei quali l’energia elettrica è prodotta fintanto che nel corso d’acqua defluisce una portata superiore alla minima richiesta per il funzionamento delle turbine. In questi impianti si realizza una piccola opera per la derivazione della quantità d’acqua necessaria all’impianto, mentre la frazione eccedente supera il manufatto e prosegue verso valle. Quando l’impianto è di una certa importanza, la struttura di derivazione diventa una piccola diga o traversa, il cui ruolo non è quello di accumulare acqua, ma di innalzare il livello del pelo libero in modo che l’acqua possa entrare nell’opera di presa.

Figura 7.1.1. ― Esempio di opera di presa [18]

Generalmente la traversa viene realizzata con massi posti trasversalmente alla corrente (figura 2.1.1.). Qualora fosse necessario realizzare scavi profondi per trovare la roccia, si può utilizzare una soglia in gabbioni metallici riempiti di terra e ciottoli (figura 2.1.2.).

Figura 7.1.2. ― Soglia in gabbioni metallici [18]

In strutture di maggior importanza, si sostituisce la traversa con una piccola diga in terra avente un nucleo centrale impermeabile costituito da materiale argilloso compattato, oppure impermeabilizzata rivestendo paramento di monte dalla traversa con fogli saldati di geotessile in modo da garantite la ritenuta dell’acqua.

Figura 7.1.3. ― Esempio di piccola diga in terra (a) con nucleo impermeabile, (b) con rivestimento impermeabile [18]

È possibile realizzare la diga anche in calcestruzzo, il che consente di realizzare più facilmente gli scaricatori di superficie, necessari nel caso in cui il fiume sia soggetto

a piene improvvise. È più indicata invece la realizzazione della traversa in terra nei casi in cui l’impianto si trovi in zona sismica o in zone con climi molto freddi.

7.1.3. Dispositivi per innalzare il livello d’acqua a monte dello

sbarramento

Per innalzare leggermente il livello liquido alla traversa in modo da assicurare un sufficiente tirante d’acqua all’opera di presa senza rischiare l’inondazione dei terreni a monte in caso di piena, si possono installare dei panconcelli sulla cresta dello sbarramento (foto 2.1.1). I panconcelli generalmente sono costruiti in legno e sono fissati con perni d’acciaio inseriti in una guida, anch’essa d’acciaio, posta sulla cresta dello scaricatore di superficie.

Foto 7.1.1 ― Panconcelli installati sullo sbarramento allo scopo di innalzare il livello d’acqua alla presa [18]

I panconcelli devono poter essere rimossi in modo da evitare l’esondazione a monte in caso di piena per questo in genere sono articolati alla base (figura 2.1.4.).

Figura 7.1.4. ― Panconcelli articolati alla base [18]

Negli impianti a bassa caduta con presa e centrale affiancate per innalzare la quota di ritenuta senza rischiare l’esondazione a monte si utilizzano dalle paratoie a

settore. Un sistema oleodinamico o un motore elettrico consentono l’apertura delle paratoie in modo che l’acqua passi sotto.

Nei grandi impianti è conveniente l’installazione dei “Fusegates” ― un tipo di cassoni in calcestruzzo ― i quali si ribaltano per aumentare la sezione di deflusso dello scarico di superficie in caso di piene importanti, quando l’acqua raggiunge un livello preimpostato.

Un’altra tipologia di dispositivo per innalzare il livello dell’acqua, e che consente il comando a distanza, è quello delle traverse gonfiabili (figura 2.1.5.). Queste sono costituite da una camera d’aria di gomma rinforzata, riempite d’aria o d’acqua e ancorate in fondazione. Una volta riempita la camera, il gommone è completamente innalzato. Quando viene sgonfiato, il gommone si adagia sulla propria fondazione in posizione completamente aperta. I gommoni offrono un’alternativa ai metodi convenzionali di costruzione delle traverse, con il vantaggio di bassi costi iniziali, esercizio semplice e manutenzione minima. Il sistema del gommone diventa economicamente conveniente quando la lunghezza della traversa è grande in relazione all’altezza di ritenuta.

Figura 7.1.5. ― Installazione di una traversa gonfiabile [18]

7.1.4. Scaricatori di superficie

Al fine di evitare danneggiamenti alle strutture realizzate in alveo durante le piene, l’acqua in eccesso rispetto alle esigenze dell’impianto deve essere scaricata in sicurezza a valle dello sbarramento. Per questa ragione, nella struttura delle dighe, sono incorporati degli scaricatori di superficie accuratamente progettati. A causa dell’alta velocità dell’acqua scaricata, solitamente alla base degli scarichi è realizzato un sistema di dissipazione dell’energia.

Il tipo più comune di scarico è quello superficiale a gravità. Si tratta di un canale a pelo libero a forte pendenza, opportunamente sagomato.

La portata scaricata può essere calcolata con la relazione: Q=C·L·H3/2

dove C è il coefficiente di deflusso, L la larghezza dello scaricatore e H il carico. Il coefficiente di deflusso è determinato da prove su modello: il suo valore normalmente va da 1,66 per traverse a larga soglia a 2,2 per scarichi disegnati secondo il profilo ottimo, nelle condizioni in cui il carico uguaglia il carico di progetto.

Foto 7.1.2. ― Scaricatore di superficie convenzionale [18]

Nei piccoli impianti, come quelli su canali irrigui, dove non c’è spazio sufficiente per uno scarico convenzionale, è conveniente adottare uno scarico ad U o a labirinto che consentono di scaricare, nel poco spazio disponibile, maggiori portate.

(a) (b)

Figura 7.1.6. ― Scaricatore di superficie (a) ad U e (b) a labirinto [18]

Altre soluzioni adottabili nel caso in cui lo spazio disponibile sia esiguo sono quelle di scarico a sifone o a calice. Lo scarico a sifone è costituito da un condotto chiuso curvato.

Figura 7.1.7. ― Scaricatore a sifone [18]

Quando il livello dell’acqua supera il gomito del sifone, l’acqua comincia a defluire lungo il condotto come in uno scarico di superficie a stramazzo; quando sale

ulteriormente il livello e il sifone si adesca, il flusso attraverso di esso è regolato come nelle condotte forzate, dall’equazione di Bernoulli e la portata scaricata aumenta considerevolmente.

Solitamente i sifoni si adescano quando il livello dell’acqua raggiunge o oltrepassa la quota dell’estradosso, ma ci sono casi in cui l’adescamento avviene quando il livello di valle è salito fino ad un terzo dell’altezza della gola del sifone.

Gli sfioratori a calice (o glory hole) sono usati raramente nei piccoli impianti idroelettrici. Sono composti da un ingresso conformato a calice per aumentare la lunghezza dello sfioro, da una transizione svasata con forma analoga a quelle degli scarichi a stramazzo, da un pozzo verticale e da un tunnel di scarico che talvolta è in lieve pendenza per garantire che allo sbocco esso non si trovi mai in pressione.

Figura 7.1.8. ― Scaricatore a calice [18]

7.1.5. Dissipatori d’energia

L’efflusso da uno scaricatore di superficie, che avviene in corrente veloce, può produrre profonde erosioni al piede della diga, specialmente se l’alveo è costituito da limi e argille. Per evitare ciò deve essere costruito un bacino di smorzamento, in modo da realizzare un risalto idraulico dove la corrente passa da veloce a lenta.

7.1.6. Scarichi di fondo

Nei piccoli impianti idroelettrici, gli scarichi di fondo sono utilizzati per vuotare il bacino o per rilasciare a valle parte dei volumi invasati sia in caso di emergenza, sia per consentire la manutenzione della diga. Generalmente sono costituiti da un condotto posto alla base della diga dotato di una valvola a getto conico alla fine e di una paratoia piana all’imbocco.

7.2. Opere di presa

L’opera di presa è una struttura realizzata per derivare l’acqua in una via d’acqua, costituita da un canale a pelo libero o da una condotta in pressione. Si parla di bacino di carico per opere di presa che adducono l’acqua direttamente alla turbina attraverso una condotta forzata. L’opera di presa deve essere in grado di indirizzare nel canale di carico, o nella condotta forzata, la quantità d’acqua necessaria all’impianto, riducendo al minimo ogni impatto negativo sull’ambiente e con perdite di carico ridotte. La presa, quindi, funge da elemento di transizione tra un corso d’acqua ed il canale di derivazione.

7.2.1. Tipi di opere di presa

Esiste una notevole varietà di prese che possono però essere classificate in base ai seguenti criteri:

― la presa alimenta direttamente la condotta forzata (figura 7.1.1.); in questo caso si parla di bacino di carico, anche se solitamente con questo termine si indica il manufatto posto alla fine del canale di adduzione;

― la presa alimenta altre vie d’acqua, generalmente a pelo libero (canali di carico, tunnel, etc.), che di norma terminano nel bacino di carico (figura 7.2.1.);

Figura 7.2.1. ― la presa alimenta il canale di carico che termina nel bacino di carico [18]

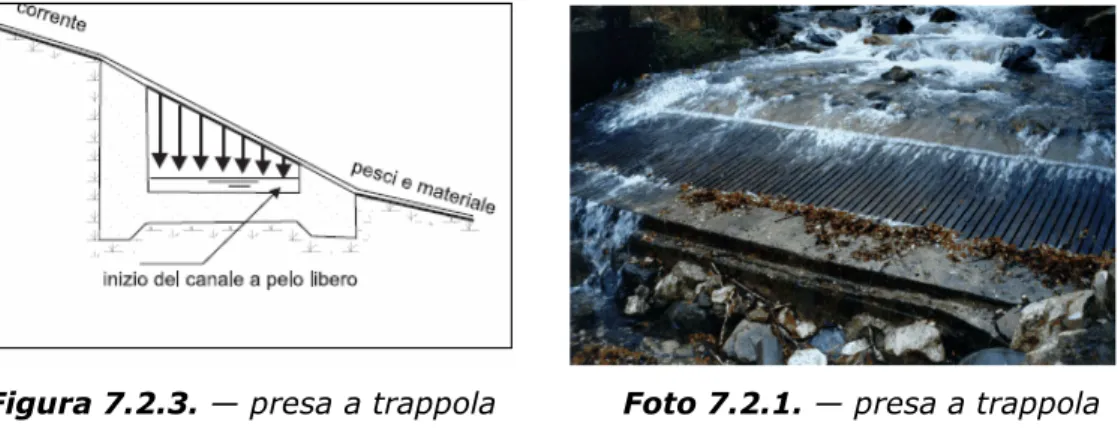

― l’impianto non è dotato di prese convenzionali, ma utilizza altri dispositivi come prese a sifone (figura 2.2.2.) o a trappola (figura 2.2.3.). La presa a sifone rende superflue le opere accessorie dell’opera di presa , quali paratoie e il che consente di ridurre notevolmente il costo totale.

Figura 7.2.2. ― presa a sifone [18]

La presa a trappola è costituita da un canale posto trasversalmente all’alveo situato al di sotto di esso e protetto da una griglia con pendenza superiore a quella del fondo alveo. Le barre della griglia sono solitamente orientate come la corrente.

Figura 7.2.3. ― presa a trappola Foto 7.2.1. ― presa a trappola

― l’impianto è alimentato da un serbatoio per uso multiplo ― irrigazione, approvvigionamento potabile, controllo delle piene ―; l’acqua può essere derivata attraverso torri con bocche di presa a diverse quote, che permettano un prelievo selettivo dai diversi strati verticali del serbatoio (figura 7.2.4.) e dallo scarico di fondo (figura 7.2.5.).

Figura 7.2.4. ― torre con bocche di presa [18]

Figura 7.2.5. ― presa dallo scarico di fondo diverse quote [18]

La scelta del tipo di presa e il progetto dipendono dalla geomorfologia del sito e da considerazioni idrauliche, ambientali ed economiche.

Controllo dei sedimenti

Un elemento su cui è importante porre attenzione nel progetto dell’opera di presa e l’orientamento della presa rispetto alla corrente per impedire l’accumulo di materiale sulla griglia, il quale può causare problemi di manutenzione e di fermi impianto. La disposizione migliore è quella con l’asse maggiore della presa parallela alla corrente (figura 2.1.1), in modo tale che durante le piene la corrente trascini il materiale sullo scarico di superficie, e collocata in un tratto di fiume il più possibile rettilineo per evitare i problemi di deposito caratteristici della parte interna delle curve e di possibile danneggiamento durante le piene se posta all’esterno di una curva.

D’altra parte, limitare la velocità presso la griglia per evitare l’ingresso nel canale di derivazione da parte dei pesci più piccoli, ha come risultato la sedimentazione di materiale fino alla bocca di presa.

Collocare la presa in punti in cui l’alveo è scavato in roccia consentirebbe di evitare l’ingresso di sedimenti nella bocca di presa, ma ciò fa crescere i costi di costruzione.

Figura 7.2.6. ― platea di una presa sporgente rispetto al fondo alveo, riduce l’ingresso del trasporto solido di fondo e del materiale sospeso più pesante [18]

Due possibili accorgimenti costruttivi per evitare l’ingresso di materiale di fondo alveo nella presa, sono il tenere la soglia di presa al di fuori del fondo alveo, ed utilizzare lo scaricatore per sghiaiare il materiale che altrimenti si accumulerebbe a tergo delle bocche di presa.

7.3. Bacino di carico

Come si è già detto, l’opera di presa può costituire essa stessa il bacino di carico (quando è direttamente collegata con le condotte forzate), oppure può alimentare il canale di carico che termina con il bacino di carico.

Il progetto della camera di carico si differenzia a seconda che essa sia parte di un impianto ad alta o a bassa caduta: in questi ultimi infatti una progettazione idraulica accurata ha senso, perché le perdite di carico alla presa sono confrontabili con il salto lordo. Negli impianti ad alta caduta il valore dell’energia perduta alla presa è piccola rispetto al salto totale e non è quindi tale da giustificare gli aumenti di costo per migliorare l’idraulica del sistema.

Gli elementi caratteristici del bacino di carico sono:

― il profilo delle sponde e delle platee che adducono alla griglia, progettati in modo da minimizzare le perdite di carico;

― la transizione dalla sezione rettangolare in griglia alla sezione circolare della condotta forzata;

― le pile di sostegno delle opere elettromeccaniche (griglie, sgrigliatori, paratoie, etc.);

― dispositivi per la soppressione dei vortici e per rendere uniforme il flusso in ingresso.

È il profilo di transizione che influenza in modo decisivo l’efficienza del sistema. La velocità nel bacino di carico varia da 0,8-1,0 m/s davanti alla griglia fino a 3,0-5,0 m/s nella condotta. Con un buon profilo è possibile ottenere un’accelerazione uniforme del flusso minimizzando le perdite di carico. Un esempio di un tipico bacino di carico è rappresentato in figura 7.3.1.

Figura 7.3.1.― pianta e sezione della zona di transizione dalla sezione della camera di carico rettangolare alla sezione circolare della condotta forzata [18]

Tale profilo rappresenta un compromesso tra il costo dell’opera e la sua efficienza. Le perdite di carico in un bacino di carico avente questo profilo sono date da:

∆h=0,19 V2/2g

7.4. Griglie

All’ingresso dell’opera di presa viene collocata una griglia per evitare che corpi galleggianti e grosse pietre possano entrare nell’impianto. La griglia è costituita da una serie di barre in acciaio inox o in plastica con spaziatura costante, opportunamente profilate in modo da evitare l’insorgenza di fenomeni turbolenti e sensibili perdite di carico. In genere a monte della griglia ne viene installata una amovibile, con barre molto spaziate, da 100 a 300 mm, per arrestare il materiale di maggiori dimensioni trasportato durante le piene.

La spaziatura varia da una luce netta di 12 mm, per piccole turbine Pelton con alti salti, ad un massimo di 150 mm, per grandi eliche e bassi salti.

La griglia deve avere un’area netta tale che la velocità dell’acqua in griglia non superi 0,75 m/s per piccoli bacini e 1,5 m/s per grandi bacini di carico, al fine di evitare che i corpi galleggianti e piccoli pesci siano attratti verso la griglia. La griglia è progettata in modo che la velocità d’ingresso sia tra 0,60 e 1,50 m/s. La superficie totale della griglia è data dalla relazione:

nella quale:

S = area totale della parte sommersa della griglia; Q = portata di calcolo;

Vo = velocità di ingresso;

b = larghezza delle barre; a = spazio tra le barre;

K1 = coefficiente riferito al parziale intasamento della griglia pari a 0,2-0,3 in

assenza di sgrigliatore automatico, 0,40-0,60 per sgrigliatori automatici con intervento temporizzato, 0,80-0,85 per sgrigliatori automatici con sensori differenziali di livello e temporizzatore;

Negli impianti a bassissima caduta la griglia è generalmente la principale causa di perdita di carico. La seguente formula, formula di Kirchmer, esprime il valore della perdita di carico dovuta al passaggio dell’acqua attraverso una griglia nel caso che la corrente sia perpendicolare alla griglia:

nella quale:

hf = perdite di carico in griglia, in metri;

K2 = coefficiente di forma che dipende dalla forma delle barre;

g = accelerazione di gravità;

V0, b, a e α sono gli stessi parametri dell’equazione (2.4.1)

Per calcolare l’ulteriore perdita dovuta all’inclinazione della griglia rispetto alla corrente si può fare uso della seguente relazione:

dove hβ è espressa in metri, β è l’angolo che la corrente forma rispetto alla

perpendicolare alla griglia ― β=90° quando la griglia è posta nella parete del canale ― e i parametri V0 e g sono quelli utilizzati in precedenza.

Le perdite di carico totali in griglia sono la somma delle due.

È bene che griglia sia rimovibile in caso di riparazioni e per le operazioni di manutenzione, e dotata di sistemi di pulizia automatizzati. Per facilitarne la pulizia manuale deve avere un’inclinazione di 30° sull’orizzontale, sebbene spesso si utilizzino angoli maggiori.

7.5. Paratoie e valvole

Al fine di garantire le operazioni di manutenzione e riparazione, i vari componenti dell’impianto devono poter essere temporaneamente isolati.

A questo scopo possono essere installati alle opere di presa alcuni dei seguenti dispositivi:

― panconi in legno, utilizzati esclusivamente per intercettare completamente le portate;

― paratoie piane a strisciamento in ghisa, acciaio, materiale plastico o legno, solitamente impiegate per regolare le portate lungo i canali a pelo libero o in condotti in bassa pressione;

― paratoie radiali o a settore, che consentono di realizzare un ciglio sfiorante a quota variabile ed anche un eccellente controllo dei livelli di monte e di valle; ― valvole a sfera, rotative, a fodero, a farfalla.

7.6. Canali a pelo libero

Generalmente i canali che convogliano l’acqua dalla presa al bacino di carico sono canali a pelo libero.

Nei piccoli impianti idroelettrici il moto nei canali è turbolento, per cui il dimensionamento si può effettuare con la formula di Manning:

nella quale n è il coefficiente di Manning che per canali artificiali è di più certa determinazione rispetto ai canali naturali e S è il gradiente idraulico ― pendenza della linea dell’energia ― che nel caso di moto uniforme coincide con la pendenza del fondo.

Tabella 7.6.1.― valori tipici del coefficiente di Manning [18]

Dalla tabella si osserva che, a parità di sezione trasversale A e di pendenza S, la portata convogliata dal canale aumenta con il raggio idraulico R; per cui, per una data area trasversale, la sezione idraulicamente più efficiente è quella con minimo perimetro bagnato, ovvero quella semicircolare. Poiché queste sono di difficile

realizzazione e manutenzione si preferiscono le sezioni trapezoidali, tra le quali la più efficiente è quella semiesagonale con pendenza delle sponde pari a 1/0,577. In realtà le dimensioni reali devono tener conto di un certo franco che per i canali rivestiti è minimo di 10 cm, per i canali non rivestiti minimo 15 cm.

Figura 7.6.1.― sezione trasversale trapezia [18]

Negli impianti di alta montagna i canali sono solitamente realizzati in calcestruzzo armato, che per esigenze estetiche ed ambientali sono assoggettati ad interventi di mitigazione ambientale quali il rivestimento e la rivegetazione.

Figura 7.6.2. ― sezione schematica del canale rettangolare in calcestruzzo armato dell’impianto di Cordiñanes [18]

7.7. Condotte forzate

Lo scopo di una condotta forzata è quello di convogliare l’acqua dalla presa alla centrale. Il progetto della condotta forzata riguarda, oltre al dimensionamento, la scelta della disposizione e del materiale, fattori che dipendono dall’andamento del terreno e dalla sua natura, dalla temperatura ambiente e dai vincoli ambientali. Ad esempio, un tubo di piccolo diametro in PVC si può stendere sul terreno seguendone l’andamento.

Al contrario le grandi condotte devono essere interrate, a meno che non ci siano da eseguire troppi scavi in roccia. Al di sotto e attorno alla tubazione viene steso un letto di sabbia e ghiaia il quale fornisce un buon isolamento ed evita l’inserimento di blocchi di ancoraggio e giunti di dilatazione. Le condotte interrate devono essere accuratamente verniciate e rivestite per proteggerle dalla corrosione. Dal punto di vista ambientale, realizzare condotte interrate è la soluzione migliore poiché il profilo del terreno può essere ripristinato completamente e la condotta non costituisce una barriera allo spostamento della fauna.

Generalmente la condotta è realizzata in tronchi rettilinei con blocchi di ancoraggio ad ogni cambio di pendenza e con un giunto di dilatazione tra ciascun blocco.

Figura 7.7.1.― profilo di una condotta forzata [18]

Il giunto può essere a bicchiere o flangiato:

Figura 7.7.2.― giunto a bicchiere [18]

Figura 7.7.3.― giunto flangiato [18]

Attualmente esiste una vasta gamma di materiali per condotte.

Per alti salti e grandi diametri generalmente si utilizzano condotte in acciaio saldato longitudinalmente.

Per diametri più piccoli è possibile utilizzare anche:

― tubi d’acciaio senza saldatura con giunto a bicchiere e guarnizione O-ring di tenuta in gomma, che evitano le saldature in cantiere, oppure flangiati e da imbullonare in sito;

― calcestruzzo semplice o precompresso;

― ghisa sferoidale con giunti a bicchiere e guarnizione O-ring; ― plastici rinforzati con fibre di vetro (PRFV);

― PVC o polietilene (PE).

Per medi salti generalmente vengono utilizzati tubi in plastica, ― un tubo in PVC di diametro 400 mm si può utilizzare fino ad un massimo di 200 m di salto ― essendo più economici, più leggeri e maneggevoli dei tubi in acciaio ed in più non richiedono rivestimenti protettivi contro la corrosione. I tubi in PVC generalmente vengono interrati con un ricoprimento minimo di un metro, poiché hanno una bassa resistenza alla radiazione UV e perciò non si possono usare fuori terra se non rivestiti. I tubi in PVC inoltre sono piuttosto fragili ed inadatti alla posa su terreni rocciosi. Negli ultimi anni si è diffuso l’utilizzo del polietilene ad alta densità (PEAD), che si può utilizzare per salti fino a 160 m. I tubi in PEAD sono relativamente pesanti, ma molto robusti. Essi sono saldati termicamente in opera con macchine speciali e sopportano senza danni anche il congelamento della condotta.

Negli impianti a bassa caduta in genere vengono utilizzate tubazioni in polietilene a bassa e media densità (LDPE, MDPE).

Tabella 7.7.1.― caratteristiche dei materiali descritti [18]

Dimensionamento delle condotte

La scelta del diametro di una condotta risulta da un compromesso tra costo della condotta e perdite di potenza.

La potenza che si ottiene da una portata Q ed un salto H è data dalla ()

Il salto netto H è pari al salto lordo diminuito della somma di tutte le perdite, incluse quelle per attrito e turbolenza nella condotta, che sono all’incirca proporzionali al quadrato della velocità dell’acqua nel tubo. Per una portata di progetto, minore è il diametro della condotta, maggiore è la velocità in condotta, e quindi a fronte di un minore costo della tubazione si hanno maggiori perdite di carico.

Un semplice criterio per la scelta del diametro è quello di limitare le perdite di carico ad una certa percentuale del salto lordo. Generalmente sono accettate perdite del 3%.

Un approccio più rigoroso consiste nella scelta di alcuni diametri possibili elaborando la potenza resa e l’energia annua prodotta. Si calcola il valore attuale dell’energia resa nel corso della vita dell’impianto e lo si riporta in un grafico per ciascun diametro. Si procede poi al calcolo del costo della condotta, e al tracciamento del grafico relativo in funzione del diametro. Le curve dei costi d’esercizio Ce e di quelli della condotta Cc, sommati forniranno una curva che presenta un minimo cui corrisponde il diametro teorico ottimo.

Poiché la maggior parte delle perdite in un tubo in pressione sono dovute all’attrito, mentre quelle dovute alla turbolenza nel passaggio attraverso le griglie, all’imbocco del tubo, nelle curve, nelle espansioni e contrazioni e nelle valvole sono di minor peso, in prima istanza è sufficiente tener conto solo delle perdite distribuite per attrito mediante l’equazione di Manning:

Dalla () si osserva che dimezzando il diametro le perdite aumentano 40 volte. Dalla precedente si ricava D:

Se si pone come limite per hf il 4% di H e sostituendo si ricava:

Lo spessore del tubo dipende dal materiale, dalla sua tensione di rottura e snervamento, dal diametro del tubo e dalla pressione d’esercizio. In condizioni stazionarie in cui la portata rimane costante nel tempo, la pressione d’esercizio in ogni parte della condotta è pari al carico d’acqua sopra quel punto. In questo caso lo spessore della parete del tubo si calcola con l’equazione:

dove:

e = spessore del tubo in mm P1 = pressione idrostatica in kg/cm2

σf = tensione ammissibile in kg/cm2

Inoltre nel calcolo dello spessore della condotta devono essere presi in considerazione gli incrementi di pressione indotti dal colpo d’ariete che possono essere di alcune volte superiori rispetto alla pressione idrostatica.

Se l’impianto è soggetto a frequenti onde di pressione, è opportuno considerare l’opportunità di installare dei dispositivi per la loro riduzione. Il più semplice è il pozzo piezometrico.

7.8. Canali di restituzione

Una volta turbinata, l’acqua ritorna nel fiume attraverso un breve canale di

restituzione. Le turbine ad azione possono conservare una velocità d’uscita relativamente elevata e pertanto il canale di restituzione deve essere progettato in modo che la stabilità della centrale non ne sia pregiudicata.

Tra la centrale ed il fiume devono prevedersi scogliere in massi o platee antierosione. Il progetto deve anche assicurare che in caso di piena il livello d’acqua nella restituzione non salga fino ad interferire con la girante della turbina. Nelle turbine a reazione il livello nella restituzione influenza il funzionamento della turbina e più specificatamente l’insorgenza di fenomeni di cavitazione. Tale livello poi determina anche il salto netto disponibile e in impianti a bassa caduta può avere un’influenza decisiva sull’economia dell’impianto.

![Figura 7.1.2. ― Soglia in gabbioni metallici [18]](https://thumb-eu.123doks.com/thumbv2/123dokorg/7271550.83403/2.892.377.607.488.638/figura-soglia-gabbioni-metallici.webp)

![Figura 7.1.4. ― Panconcelli articolati alla base [18]](https://thumb-eu.123doks.com/thumbv2/123dokorg/7271550.83403/3.892.386.598.875.1045/figura-panconcelli-articolati-base.webp)

![Figura 7.1.5. ― Installazione di una traversa gonfiabile [18]](https://thumb-eu.123doks.com/thumbv2/123dokorg/7271550.83403/4.892.345.635.564.731/figura-installazione-traversa-gonfiabile.webp)

![Figura 7.1.7. ― Scaricatore a sifone [18]](https://thumb-eu.123doks.com/thumbv2/123dokorg/7271550.83403/5.892.356.632.901.1044/figura-scaricatore-a-sifone.webp)

![Figura 7.1.8. ― Scaricatore a calice [18]](https://thumb-eu.123doks.com/thumbv2/123dokorg/7271550.83403/6.892.408.575.442.639/figura-scaricatore-a-calice.webp)

![Figura 7.2.1. ― la presa alimenta il canale di carico che termina nel bacino di carico [18]](https://thumb-eu.123doks.com/thumbv2/123dokorg/7271550.83403/7.892.334.658.766.943/figura-presa-alimenta-canale-carico-termina-bacino-carico.webp)

![Figura 7.2.6. ― platea di una presa sporgente rispetto al fondo alveo, riduce l’ingresso del trasporto solido di fondo e del materiale sospeso più pesante [18]](https://thumb-eu.123doks.com/thumbv2/123dokorg/7271550.83403/9.892.214.778.656.846/figura-sporgente-rispetto-ingresso-trasporto-materiale-sospeso-pesante.webp)

![Figura 7.3.1.― pianta e sezione della zona di transizione dalla sezione della camera di carico rettangolare alla sezione circolare della condotta forzata [18]](https://thumb-eu.123doks.com/thumbv2/123dokorg/7271550.83403/10.892.355.624.794.1081/figura-sezione-transizione-sezione-rettangolare-sezione-circolare-condotta.webp)

![Tabella 7.6.1.― valori tipici del coefficiente di Manning [18]](https://thumb-eu.123doks.com/thumbv2/123dokorg/7271550.83403/13.892.301.682.621.992/tabella-valori-tipici-coefficiente-manning.webp)