Introduzione 4

1 Sensori acustici: MicroflownT M 5

1.1 Il suono . . . 5

1.1.1 Grandezze fisiche caratteristiche del suono . . . 7

1.1.2 Campi sonori . . . 10

1.1.3 Equazione delle onde acustiche in una dimensione . . . 13

1.2 MicroflownT M . . . 18

1.2.1 Cenni storici. . . 18

1.3 Misura della velocità delle particelle acustiche . . . 21

1.3.1 Applicazioni . . . 25

2 Sensori di portata: flussimetri termici 27 2.1 Natura del misurando. . . 27

2.2 Flussimetri termici e meccanici . . . 30

2.2.1 Flussimetri meccanici . . . 31

2.2.2 Flussimetri termici: principi di trasduzione . . . 31

2.3 Flussimetro termico di riferimento . . . 36

2.3.1 Compensazione dell’offset intrinseco dei sensori. . . 39

3 Fabbricazione dei sensori 42 3.1 Tecnologia del micromaching . . . 42

3.1.1 Bulk e Surface micromachining . . . 43

3.1.2 TMAH . . . 46

3.2 Processo BCD6s . . . 49

3.2.1 Caratteristiche generali . . . 49

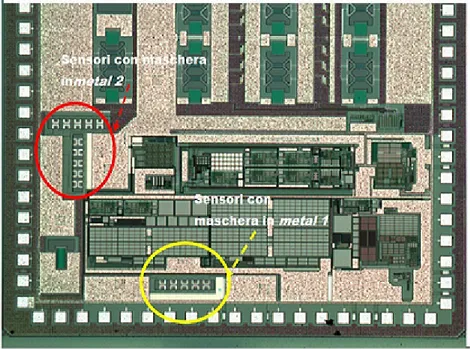

3.2.2 Layout del chip . . . 50

3.3 Design sensori . . . 52

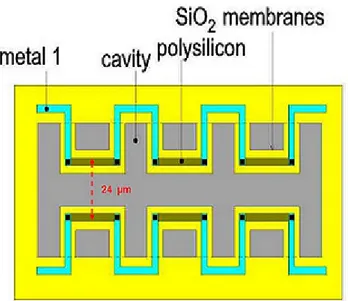

3.3.1 Sensori acustici: microflownT M . . . . 52

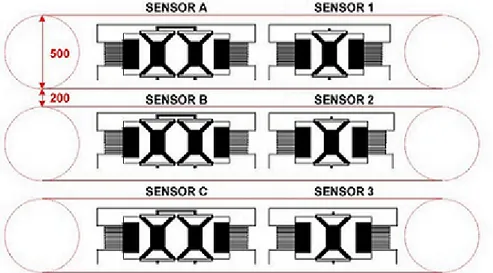

3.3.2 Flussimetri Termici . . . 56

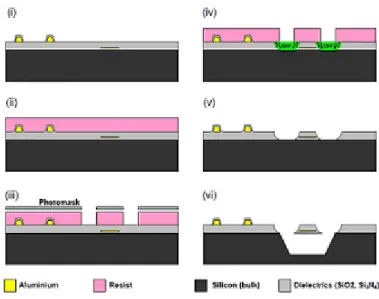

3.4 Post-processing flussimetri termici . . . 59

3.4.1 Taglio e disidatrazione . . . 61

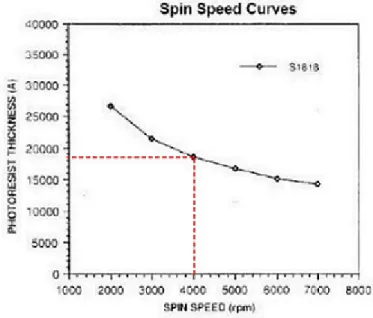

3.4.2 Fotolitografia . . . 61

3.4.3 Attacchi in BHF e TMAH . . . 68

3.4.4 Packaging flussimetri termici . . . 72

3.5 Post-processing Microflown . . . 74

3.5.1 Descrizione post-processing . . . 75

3.5.2 Problemi e soluzioni . . . 76

4 Misure e risultati sperimentali 99 4.1 Risultati sui flussimetri termici . . . 99

4.1.1 Interfaccia elettronica. . . 99

4.1.2 Caratterizzazione dell’interfaccia elettronica . . . 102

4.1.3 Caratterizzazione preliminare dei flussimetri integrati sul chip . . . 105

4.2 Misure acustiche . . . 105

4.2.1 Misure TCR . . . 107

4.2.2 Descrizione del sistema per le misura acustiche . . . . 110

4.2.3 Risultati misure . . . 115

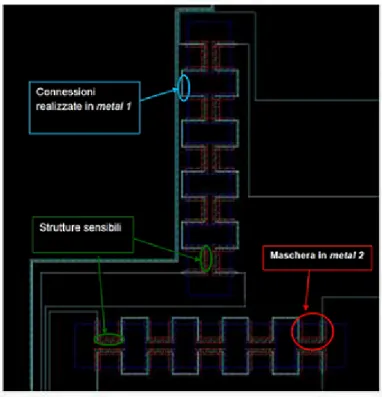

A Progettazione maschere 129 A.1 Design . . . 129

A.1.1 Maschere Flussimetri . . . 131

A.1.2 Maschere MicroflownT M . . . 132

B Procedure utilizzate 138 B.1 Attacco in TMAH. . . 138 B.2 Deposizione resist SPR 220 − 70 . . . 139

Bibliografia 141

I sensori termici possono essere utilizzati sia per la misura diretta di quantità termiche come calore e temperatura, e sia come trasduttori indi-retti per convertire in un segnale elettrico, attraverso effetti termici quantità quali pressione, velocità di fluidi e velocità di particelle acustiche. La loro integrazione su un chip di silicio è diventata realizzabile con lo sviluppo di tecniche di micromachining che hanno permesso la fabbricazione di strutture micrometriche termicamente isolate dal substrato. La miniaturizzazione in scala micrometrica è un punto di svolta per ottenere dispositivi che garan-tiscono vantaggi significativi in termini di consumo di potenza, velocità di risposta e risoluzione.

Questo lavoro di tesi riguarda lo sviluppo delle tecniche di post-processing necessarie per la fabbricazione di sensori MEMS di velocità delle particelle acustiche che superino i limiti presentati dai sensori non integrati, come costi eccessivi dovuti alla tecnologia dedicata e l’eccessiva fragilità.

L’idea è stata quella di sviluppare sensori acustici sfruttando i proces-si, e quindi i materiali, utilizzati tradizionalmente per la fabbricazione di circuti integrati, in modo tale da sfruttare i vantaggi descritti sopra. Il pro-cesso utilizzato per il chip su cui sono presenti i sensori da processare è il BCD6s di STMicroelectronics. Per quanto riguarda il post-processing sono state sfruttate tecniche di micromachining utilizzate per flussimetri termici, adattandole e ottimizzandole per i sensori acustici.

Il lavoro di tesi svolto si articola in quattro capitoli:

Capitolo 1: Viene fatta una breve panoramica sul mondo acustico,

sentando la storia e le caratteristiche del MicroflownT M unico prodotto com-merciale in grado di misurare la velocità delle particelle acustiche. Sono inoltre descritti i principi che stanno alla base dei sensori di velocità delle particelle acustiche.

Capitolo 2: Viene fatta una breve panoramica sui sensori integrati di portata e vengono descritti in linea di massima i principi fisici implicati nella trasduzione delle grandezze: dal flusso di gas al segnale elettrico. Vengono descritti con particolare attenzione i sensori di portata calorimetrici presenti sul chip su cui è stato effettuato il post-processing.

Capitolo 3: In questo capitolo viene descritto in modo dettagliato il post-processing effettuato. La prima parte del capitolo riguarda la descrizione del progetto del chip, dall’idea alle caratteristiche specifiche dei sensori; viene in-oltre fatta una breve panoramica sulle principali tecniche di micromachining, dando particolare attenzione all’attacco wet in TMAH.

Nella seconda parte del capitolo vengono analizzati i problemi riscontrati durante la fabbricazione e le soluzioni adottate per completare la fabbri-cazione dei sensori.

Capitolo 4: Sono descritte le misure effettuate per caratterizzare i sen-sori acustici. Queste sono state effettuate in un sistema realizzato ad hoc analizzando in particolare la sensibilità direzionale del sensore. I risultati ottenuti sono soddisfacenti.

Sensori acustici: Microflown

T M

In questo capitolo saranno descritti i principi fisici sui quali si basa il sen-sore acustico progettato e sviluppato in questo lavoro di tesi. In particolare verranno illustrati alcuni aspetti del mondo acustico e verrà presentata la storia del microflownT M, il principio di funzionamento e le sue applicazioni.

1.1

Il suono

Dal punto di vista fisico il suono può essere descritto come la propagazione di una vibrazione di un corpo dotato di caratteristiche elastiche, e si propaga modificandosi attraverso un mezzo solido, liquido o gassoso, dotato anch’es-so di proprietà elastiche: esempi pratici posanch’es-sono essere un diapaanch’es-son percosanch’es-so con un colpo secco, una corda tesa strofinata da un archetto, l’aria contenuta all’interno di un flauto posta in vibrazione soffiandoci contro altra aria. Si può osservare che la vibrazione di questi corpi elastici ha un andamento ondu-latorio, ossia descrive nel tempo un movimento che può essere rappresentato graficamente con un onda.

Come detto sopra, il suono si propaga nei mezzi elastici, fra questi ovvi-amente l’aria. Per capire come questo avvenga in pratica consideriamo la struttura dell’aria. Questa è formata da tante molecole (particelle)1 unite 1Definita come un volume d’aria di dimensioni piccole rispetto alla lunghezza d’onda.

fra di loro da legami elastici. Come mostrato in figura1.1 le molecole di aria possono essere considerate come sfere unite ad altre sfere tramite molle.

Figura 1.1: Rappresentazione delle molecole d’aria.

Quando un corpo vibra, comunica il suo movimento alla prima molecola d’aria. Questa molecola spostandosi in avanti spinge la molecola successiva, la quale spinge quella a sua volta successiva, e così via. Un attimo dopo i legami elastici(le molle nel modello) richiamano indietro la molecola nella sua posizione iniziale di equilibrio.

Per effetto della forza d’inerzia la molecola supera il punto centrale di equilibrio, raggiungendo una posizione quasi speculare al punto di massima escursione in avanti. Questi movimenti si trasmettono alle molecole contigue in un certo tempo dando origine a zone in cui vi è compressione dell’aria, e delle altre in cui vi è rarefazione. Queste diverse zone si ripeteranno a partire dalla sorgente, nel senso di propagazione del suono e questo effetto prende il nome di onda longitudinale(direzione dell’oscillazione delle particelle e la direzione di propagazione coincidono), mostrata in figura 1.2.

All’interno dei fluidi il suono si comporta sempre come un’onda longitu-dinale mentre nel caso di propagazione in mezzi solidi, a causa dei legami molto forti tra le molecole la propagazione può avvenire anche in forma di onda trasversale, in cui il mezzo è sottoposto a sollecitazioni di taglio.

Figura 1.2: Schematizzazione di un’onda longitudinale che si propaga da A a B.

1.1.1

Grandezze fisiche caratteristiche del suono

La velocità del suono è la velocità con cui un suono si propaga in un certo ambiente. Questa varia a seconda del mezzo (ad esempio, il suono si propaga più velocemente nell’acqua che non nell’aria), e varia anche al variare delle proprietà del mezzo, specialmente con la sua temperatura.

In generale varia secondo la relazione c = 331.4 + 0.62T [m · s−1] dove la temperatura T è misurata in gradi centrigradi. Nell’aria, la velocità del suono è di 331.5 m/s a 0◦C e di 343 m/s a 115◦C.

La frequenza, espressa in hertz, definisce l’altezza del suono . In partico-lare con l’aumentare della frequenza un suono diviene più acuto, col diminuire diviene più grave. L’uomo è in grado di udire suoni la cui frequenza è com-presa dai 20 ai 20.000 Hz, tale gamma di suoni è chiamata gamma udibile. I suoni la cui frequenza è al di sotto dei 20 Hz sono chiamati infrasuoni mentre quelli la cui frequenza eccede i 20.000 Hz sono chiamati ultrasuoni.

m/s) tramite la relazione:

λ = c/f (1.1)

si può ricavare il range di lunghezze d’onda nella gamma udibile, che va da 17mm a 17m.

Il campo sonoro è un insieme di onde sonore in una determinata regione dello spazio.2

Due grandezze strettamente correlate tra loro, necessarie a descrivere il campo sonoro, sono la pressione (p(x,t)) e la velocità delle particelle (u(x,t)). Il legame tra le due grandezze risulta evidente se si pensa che le piccole variazioni di pressione provocate dal passaggio dell’onda sono a tutti gli effetti delle variazioni di concentrazione di particelle in un determinato punto del mezzo, quindi si avrà uno spostamento di queste particelle lungo la direzione dell’onda.

Le variazioni di pressione variano da un minimo di 20 µPa (soglia dell’udi-bile) ad un massimo di 20Pa (soglia del dolore), sono quindi effettivamente molto piccole rispetto al valore statico standard della pressione atmosferica, 105Pa.

Le velocità delle particelle variano dal pochi micron al secondo a qualche centimetro al secondo. Se paragonate alla velocità di propagazione dell’onda sonora (340m/s) è chiaro che risultano particolarmente basse.

Nel caso di un’onda piana progressiva monocromatica, gli andamenti delle due grandezze si possono descrivere con le seguenti relazioni:

p(x, t) = pmaxcos(ωt − kx + θ) (1.2)

u(x, t) = umaxcos(ωt − kx + φ) (1.3)

dove k rappresenta il vettore d’onda(k = 2πλ ) e ω è la pulsazione.

Da osservare che la pressione è una quantità scalare mentre la veloci-tà è una quantiveloci-tà vettoriale. Volendo fare un’analogia con le onde elettro-magnetiche, che si propagano lungo una linea di trasmissione, la pressione

corrisponde alla tensione mentre la velocità delle particelle all’intensità di corrente.

L’impedenza acustica specifica è definita come il rapporto tra pres-sione e velocità, espressi come fasori:

Zs =

P

U (1.4)

Si tratta di un numero complesso che descrive le relazioni di ampiezza e fase e si misura in [P a · s · m−1]

L’impedenza caratteristica è definita come rapporto tra il valore ef-ficace della pressione e il valore efef-ficace della velocità in un certo punto in condizione di onda piana progressiva. E’ una caratteristica del mezzo e si può scrivere come prodotto tra densità del mezzo e la velocità del suono:

Z = ρ · c (1.5)

Per quantificare l’energia meccanica trasportata dal suono si utilizzano principalmente due grandezze:

Densità di energia acustica(D): Questa grandezza quantifica l’energia contenuta nel mezzo acustico per unità di volume; è costituita da una com-ponente potenziale dovuta alla pressione e una comcom-ponente cinetica dovuta alla velocità: D = |p| 2 2ρ0c2 +1 2ρ0|u| 2 (1.6) e si misura in [W · m−2].

L’intensità acustica(I): E’ definita come la quantità di energia sono-ra che attsono-raversa una superficie unitaria perpendicolare alla direzione di propagazione nell’unità di tempo. Nella propagazione dell’onda sonora, tale grandezza energetica, fornisce, in ogni punto del campo, una stima del-l’ampiezza e della direzione del flusso istantaneo dell’energia, per unità di area, associata al fenomeno ondulatorio.

I =T → ∞lim 1 T Z T 0 u(t) · p(t)dt (1.7) si misura in [W · m−2].

Livelli: l’ampiezza dell’oscillazione è proporzionale all’energia dell’on-da, quindi, nell’unità di tempo alla potenza. Tuttavia esprimere in watt l’ampiezza di un’onda, sebbene fisicamente corretto, ci porterebbe ad avere una grandezza che non comunica efficacemente la percezione dell’intensità del suono. Tale intensità è da noi percepita secondo un andamento non lineare ma logaritmico. Per questi motivi è solito riferirsi alle quantità acustiche mediante livelli, espressi in decibel (dB). Il decibel è forse la misura più usata in acustica, esso esprime secondo una scala logaritmica in base 10, il rapporto fra due grandezze omogenee.

db = 10 lg10(w1 w2

) dove w1 e w2 sono due grandezze omogenee.

Il decibel si può considerare una misura relativa, non dipende infatti da una sola grandezza ma dal rapporto di due grandezze omogenee. Tuttavia ci sono certi casi in cui tale misura si può immaginare assoluta. Questo avviene quando al denominatore si pone una misura stabilità per convenzione inter-nazionale. Un esempio di misura assoluta in decibel è quella dell’intensità sonora, che convenzionalmente è espressa in riferimento alla soglia di udi-bilità. Di seguito è riportata una tabella (figura 1.3) che mostra i livelli di intensità in certe condizioni ambientali.

1.1.2

Campi sonori

In questo paragrafo vengono definiti dei campi sonori specifici utili per comprendere in modo semplice il mondo acustico. I campi sonori reali possono essere cosiderati una combinazione lineare di questi campi.

Campo libero: Si ha quando una sorgente omnidirezionale irradia ener-gia in un mezzo isotropico; l’irradiazione di enerener-gia avviene per onde sferiche e l’intensità del campo in funzione della distanza dalla sorgente seguirà la legge del quadrato della distanza: ad ogni raddoppio di distanza si ha un aumento di 4 volte della superfice su cui si distribuisce l’energia e di con-seguenza una riduzione di 4 volte del valore di intensità o di pressione. Per

Figura 1.3: Tabella che mostra i livelli di intensità sonora (db) in certe condizione ambientali e gli effetti provocati sull’udito umano.

il campo libero definibile come attivo, in quanto tutta l’energia irradiata è in grado di compiere lavoro, il vettore intensità è sempre diretto dal centro della sorgente con verso positivo allontanandosi da essa.

Campo Vicino: Si ha quando le condizioni di campo libero si instau-rano solo ad una certa distanza dalla sorgente, quando quest’ultima inizia ad apparire come puntiforme, in quanto le sue dimensioni diventano pic-cole rispetto alla distanza considerata. In campo vicino si hanno complessi fenomeni di propagazione, l’energia irradiata ricircola parzialmente verso la sorgente e l’intensità acustica presenta oltre alla componente attiva anche una componente reattiva.

L’intensità reattiva non viene vista come potenza emessa dalla sorgente alle distanze maggiori e nemmeno influenza il valore della pressione acustica, infatti nel calcolo della potenza acustica emessa (intensità su superfice) si considera solo la parte attiva dell’intensità.

Misure in campo vicino sono possibili solo con tecniche intensimetriche controllando attentamente la reattività di campo e le capacità dinamiche della strumentazione, e forniscono utili informazioni in merito alle

caratteri-stiche spaziali di emissione delle sorgenti e per la classificazione di parti delle stesse in termini di quantità di energia emessa.

Campo riverbante: Qualsiasi ambiente in cui venga posta una sorgente acustica, ad eccezione delle camere anecoiche3, comporta l’instaurarsi di un

campo riverberante.

Parte dell’energia irradiata dalla sorgente viene riflessa dalle pareti che limitano l’ambiente in misura proporzionale alle caratteristiche fonoassorben-ti delle stesse ed in funzione della frequenza della radiazione. In un punto qualsiasi di un campo riverberante si instaurano condizioni miste di cam-po attivo e reattivo; in questo caso la reattività del camcam-po è però dovuta alla circolazione di energia riflessa, un fenomeno quindi differente dal caso del campo vicino. Pressione e intensità sono allora funzione non solo della potenza irradiata dalla sorgente ma anche delle caratteristiche ambientali, della direttività della sorgente, e della distanza dalla sorgente e dalle pareti. Campo diffuso: Un caso particolare del campo riverberante è quello del campo diffuso, realizzabile ad esempio in camere riverberanti opportuna-mente studiate e di grandi dimensioni. Per definizione il campo diffuso è un caso di campo acustico in cui si ha la stessa densità di energia in qualsiasi punto. In realtà queste condizioni non sono facilmente ottenibili e quindi si considera che l’energia misurabile rimane costante effettuando un discreto numero di medie spaziali lungo traiettorie arbitrarie. Le caratteristiche di diffusione del campo non sono solo da attribuire all’ambiente ma anche alle caratteristiche di emissione della sorgente.

Campo di onde stazionarie: Quando le dimensioni di un ambiente sono le stesse della lunghezza d’onda del suono emesso da una sorgente acus-tica, ci sono le condizioni per l’instaurazione di un campo stazionario. In un campo di onde stazionarie il valore della pressione varia continuamente tra 3Ambiente in campo elettromagnetico (EM) al suo interno non è influenzato da campi

EM generati all’esterno di essa. Le sue pareti devono essere perfettamente assorbenti e sono generalmente costituite da tre strati rispettivamente costituiti da un materiale assorbente, da uno ad altà conducibilità, e l’ultimo da un materiale ferromagnetico tale da produrre una buona schermatura per il campo magnetico

un massimo positivo ed un massimo negativo (minimo di pressione atmosfer-ica) e così pure varia la velocità di oscillazione delle particelle del mezzo di propagazione (aria), ma con una fase esattamente opposta. Essendo l’inten-sità direttamente proporzionale al prodotto della pressione istantanea in un punto per la velocità istantanea delle particelle del mezzo, l’intensità risul-tante è nulla e quindi si deve considerare il campo di onde stazionarie come un campo reattivo.

1.1.3

Equazione delle onde acustiche in una dimensione

Si va a cosiderare ora un’onda sonora piana, ovvero i cui fronti d’onda sono piani perpendicolari alla direzione di propagazione. In generale si può dire che il mezzo presenterà delle variazioni di densità lungo la direzione di propagazione della pertubazione ρ(x).

Si consideri ora il volume (S · dx) di un mezzo isotropo, omogeneo e non dissipativo, mostrato in figura 1.4. All’interno della volume vi è un certo numero di particelle d’aria, che determinano la densità dell’aria. Si consideri per semplicità che l’onda sonora viaggi solo lungo la direzione x. All’ascissa x le particelle entrano nel volume con una certa velocità u(x, t) ed escono all’ascissa (x + dx) con una velocità u(x + dx, t).

Figura 1.4: Volume infinitesimo attraversato da un’onda acustica.

Definendo con ρ la densità dell’aria, si avrà che la quantità di massa che entra nel volume è pari a S · ρ(x, t)u(x, t), mentre quella che esce è S ·ρ(x+dx, t)u(x+dx, t) . Quindi il flusso netto di massa d’aria che attraversa il volume è dato dalla relazione:

Sρ(x, t)u(x, t) − Sρ(x + dx, t)u(x + dx, t) = −S ∂

Il principio di conservazione della massa impone che questo flusso netto deve essere bilanciato da un aumento di massa, quindi:

− S d

dx(ρ(x, t)u(x, t)) dx = d

dtS · dx · ρ(x, t) (1.9) La densità all’interno del volume è descritta dalla relazione ρ(x, t) = ρ0 +

∆ρ(x, t), dove ρ0 è una quantità costante mentre ∆ρ(x, t) varia nel tempo e

nello spazio. Se la variazione della densità può essere considerata trascurabile rispetto al suo valore statico, allora il prodotto tra la velocità delle particelle e la densità è uguale:

u(x, t) · ρ(x, t) ≈ u(x, t) · ρ0 (1.10)

Sfruttando l’ultima relazione, l’equazione (1.2) può essere scritta come segue:

∂

∂t∆ρ(x, t) + ρ0 ∂

∂xu(x, t) = 0 (1.11)

che prende il nome di equazione linearizzata di conservazione della massa ed è valida solo se la variazione di densità è trascurabile rispetto al valore statico.

Se si è in grado di misurare la velocità delle particelle in corrisponden-za di due ascisse distanziate di un ∆x , allora l’equazione linearizcorrisponden-zata di conservazione della massa può essere utilizzata per calcolare la componente di pressione sonora di un’onda acustica. Questo è abbastanza chiaro se si integra rispetto al tempo l’equazione (1.4):

∆ρ(x, t) = −ρ0

Z ∂

∂xu(x, t)dt ≈ −ρ0

Z u(x + ∆x, t) − u(x, t)

∆x dt (1.12)

Per livelli di suono considerati normali, cioè minori di 135dB, si assume che l’aumento di pressione sonora e di densità sono legati linearmente dalla relazione p(x, t) = c2∆ρ(x, t), che sfruttando la (1.5) può essere scritta come:

p(x, t) = −ρ0c

2

∆x

Z

u(x + ∆x, t) − u(x, t)dt (1.13) Quindi utilizzando due sensori di velocità delle particelle posizionati ad una distanza ∆x è possibile determinare la pressione sonora in una dimensione.

Per ricavare la pressione sonora di un campo sonoro in tre dimensioni, è necessario utilizzare sei microflown.

Facendo riferimento sempre al volume d’aria (S · dx) schematizzato in figura 1.4, si va a risolvere la seconda legge di Newton F = m · a, dove a è l’accelerazione delle particella acustiche, m la massa e F la forza che agisce su di esse.

L’accelerazione delle particelle nel volume considerato, può essere calco-lata come la derivata nel dominio del tempo della velocità, si avrà quindi:

d dtu(x, t) = ∂u(x, t) ∂x ∂x ∂t + ∂ ∂tu(x, t) (1.14)

Sapendo che ∂x∂t = u(x, t), la (1.7) diventa: d dtu(x, t) = ∂u(x, t) ∂x u(x, t) + ∂ ∂tu(x, t) (1.15)

Se ipotizziamo che le particelle si muovano di moto armonico, si può supporre, [1], che la velocità u delle particelle è molto piccola comparata alla velocità del suono, quindi si può dedurre che u(x, t) · ∂u(x,t)∂x è trascurabile rispetto a

∂u(x,t) ∂t ; quindi la (1.8) diventa: d dtu(x, t) ≈ ∂ ∂tu(x, t) (1.16)

La massa m del volume è data da S · dx · ρ0 mentre la forza F sarà pari a

−∂p(x,t)∂x S · dx. Quindi la seconda legge di Newton si può scrivere: − ∂p(x, t)

∂x S · dx = S · dx · ρ0 ∂

∂tu(x, t) (1.17)

che una volta semplificata diventa: ρ0

∂

∂tu(x, t) +

∂p(x, t)

∂x = 0 (1.18)

Questa relazione è nota come equazione linearizzata di conservazione della quantità di moto, ed è valida solo se la velocità u della particella è piccola rispetto alla la velocità del suono c. Analogamente a quanto fatto per il calcolo della pressione sonora utilizzando due sensori di velocità, metodo u-u, l’equazione (1.11) linearizzata di conservazione del momento può essere

utilizzata per ricavare un’ espressione per la velocità delle particelle, mediante l’uso di due microfoni a pressione posti a distanza ∆x, chiamato metodo p-p:

u(x, t) = − 1 ρ0 Z d dxp(x, t)dt ≈ 1 ∆x · ρ0 Z p(x + ∆x, t) − p(x, t)dt (1.19) Quindi se la distanza tra i microfoni è molto più piccola della lunghezza d’onda dell’onda acustica, è possibile ricavare per mezzo dell’equazione (1.12) la velocità delle particelle lungo una direzione. Derivando la (1.4) rispetto al tempo e la (1.11) rispetto alla direzione x, e facendo la differenza tra i risultati ottenuti, si ha:

∂2p(x, t) ∂x2 −

∂2∆ρ(x, t)

∂t2 = 0 (1.20)

Sfruttando la relazione lineare p(x, t) = c2∆ρ(x, t) che sussiste tra pressione

sonora e densità, la (1.13) può essere scritta come: ∂2p(x, t) ∂x2 − 1 c2 ∂2p(x, t) ∂t2 = 0 (1.21)

Quest’ultima equazione rappresenta l’equazione di D’Alambert in una dimensione e deve essere soddisfatta dalle onde acustiche che si propagano nel mezzo.

Onda stazionaria

Un’onda stazionaria pura può essere generata per esempio in un tubo ad onde stazionarie. Questo consiste in un tubo con pareti rigide, mostrato in figura1.5, e l’onda può viaggiare solo lungo una direzione e viene riflessa alla fine del tubo.

Posizionando nel tubo, ad una distanza pari a l − x rispetto alla parete rigida, una sonda p-u è possibile calcolare la pressione sonora e la velocità delle particelle.

Per eccitazioni di tipo armonico, una soluzione dell’equazione delle onde è data dalla relazione:

Figura 1.5: Tubo ad onda stazionaria che presenta una parete rigida in x = l. L’onda sonora è generata da un’altoparlante posto all’ascissa x = 0.

dove A e B sono numeri complessi che rappresentano ampiezza e fase di onde che viaggiano rispettivamente nel verso positivo e negativo dell’asse x, mentre k è il numero d’onda definito in precedenza.

La velocità delle particelle associata alla pressione sonora può essere ot-tenuta sfruttando l’equazione linearizzata della quantità di moto, si avrà quindi: u(x) = Ae −ikx ρc − Beikx ρc (1.23)

Il valore delle costanti A e B è possibile ottenerlo sfruttando due condizioni al contorno. La prima si ha per per x = l:

u(l) = 0 (1.24)

da cui si ha:

Ae−ikx = Beikx mentre l’altra condizione si ha per x = 0:

u(0) = U (1.25)

con U velocità di riferimento. da cui si ricava: ρcU = A − B

Le espressioni della pressione sonora e della velocità delle particelle valide per ogni ascissa all’interno del tubo sono le seguenti:

p(x) = −iρcUcos(k(l − x))

u(x) = Usin(k(l − x))

sin(kl) (1.27)

Dalle relazioni (1.27) e (1.28) si può ottenere l’espressione dell’impedenza acustica:

Zs=

p(x)

u(x) = −i · ρc · cot(k(l − x)) (1.28) Come si può vedere, l’impedenza acustica specifica in un tubo chiuso non è pari all’impedenza caratteristica, ma è una funzione cotangente che varia da più a meno infinito. Si osserva inotre che in un tubo ad onda stazionarie la velocità delle particelle e la pressione sonora sono sfasate di 90◦.

1.2

Microflown

T M1.2.1

Cenni storici

La storia del microflownT M4 inizia quasi per caso quando presso

l’Uni-versità del Twente si è osservato che un sensore, normalmente utilizzato per misurare il flusso di fluidi, risultava sensibile alla voce. Quindi si è intuito che procedendo con la ricerca in quella direzione, si sarebbero potuti ottenere dei sensori acustici, [2],[3].

Sfruttando la tecnologia del tempo (1994), si è deciso inizialmente di uti-lizzare un flussimetro costituito da sensori di temperatura d’oro posizionati su uno strato di nitruro di silicio di spessore pari a 1 µm, (figura 1.6). La temperatura di utilizzo non poteva essere molto elevata, in quanto il punto di fusione dell’oro è relativamente basso. Inizialmente i pochi microflown funzionanti mostravano una sensibilità abbastanza bassa rispetto ai dispos-itivi acustici omologhi. Inoltre la presenza dello strato di nitruro di silicio costituiva un limite sulla frequenza di utilizzo, raggiungendo frequenze del-l’ordine della decina di Hertz (frequenze molto basse che non possono essere ascoltate).

La frequenza di taglio è una grandezza che esprime quanto il microflown può rilevare toni alti con una buona sensibilità.

Figura 1.6: Immagine al microscopio del primo prototipo di microflown (1994)

Inizialmente l’impedenza ohmica dei sensori era molto bassa e inoltre il rumore elettronico prodotto dal preamplificatore non era stato completa-mente ridotto. A causa di questo le prestazioni acustiche era ben lontane dall’essere ottimali.

Si potrebbe dire che il primo microflown sentiva solo i toni molto bassi e che le prestazioni erano rovinate a causa degli strumenti elettronici troppo rumorosi. Era stato comunque dimostrato che era possibile rilevare un suono con un flussimetro.

Era necessario capire inoltre come confrontare le prestazioni dei vari sen-sori e inventare a tale scopo un set-up di misura per ricavare i parametri che effettivamente caratterizzavano il microflown.

Si è scoperto negli anni successivi che la frequenza di taglio aumentava riducendo lo spessore dello strato di nitruro di silicio; inoltre la sensibilità del sensore aumentava con la temperatura l’utilizzo. Quindi si è deciso di utilizzare il platino come materiale per il sensore in quanto presenta un punto di fusione maggiore dell’oro.

Il prototipo di microflown descritto in precedenza comprendeva un ri-scaldatore e due sensori posti vicino. Con il progredire della ricerca si è scoperto che si riuscivano ad ottenere migliori prestazioni senza l’utilizzo del

riscaldatore.

Negli anni successivi sono stati progettati microflown con solo due resis-tori che funzionavano sia da resisresis-tori che da riscaldaresis-tori; questo permetteva di aumentare la potenza di alimentazione del sensore, riducendo quindi il rumore intrinseco.

Un ulteriore passo importante per la ricerca è stato fatto grazie alla real-izzazione di un microflow che prevedeva una struttura sospesa (cantilever ) e non più una struttura di tipo bridge come il precedente; le strutture sensibili erano di platino (figura 1.7).

Figura 1.7: Microflown che presenta una struttura di tipo cantilever

La frequenza di taglio era pari a 300Hz e la sensibilità era migliorata di un fattore cinque rispetto al precedente. La qualità di riproduzione del suono era migliorata di circa 50 volte, ma ancora non erano competitivi con i microfoni commerciali.

Nel 1997 si scoprì inoltre che il microflown era adatto per applicazioni nel mondo delle telecomunicazioni e che un package adatto garantiva un aumento notevole della sensibilità.

Le ricerche successive hanno fatto si che si tornasse all’utilizzo di strutture tipo bridge anzichè cantilever. Infatti, grazie alla maggiore stabilità mecca-nica, era possibile ridurre ulteriormente lo spessore dello strato di nitruro di

silicio ottenendo una frequenza di taglio maggiore, raggiungendo frequenze pari a 750Hz.

Nel corso degli anni quindi la qualità del microflown è migliorata notevol-mente, basti pensare che nel 1997 la frequenza di taglio raggiunta è maggiore di un fattore 100 rispetto a quella del primo prototipo.

L’obiettivo della ricerca negli ultimi anni si è concentrata sull’ottimiz-zazione di tecniche di package e sulla riduzione del rumore intrinseco. Era necessario un livello di rumore intrinseco competitivo con un microfono da studio.

Nel 2005 il rumore instrinseco di un microflown con un package adatto ha raggiunto un livello pari a 31 dB, mentre quello di un buon microfono da studio va da 15 dB a 20 dB.

1.3

Misura della velocità delle particelle

acus-tiche

Il microflownT M misura la velocità delle particelle acustiche. Come mostra-to in figura 1.8 è costituito da una coppia di filamenti sospesi di nitruro di silicio (Si3N4) posizionati alla distanza di circa 20 µm, sopra ai quali è

de-posto un film sottile di platino(Pt). Il filamenti di platino sono dei resistori che funzionano sia da riscaldatori che da sensori di temperatura mentre il nitruro di silicio serve come supporto meccanico per la struttura.

Il principio di funzionamento si basa sui flussi di calore e sulla proporzio-nalità che intercorre tra la temperatura e la resistività del materiale condut-tore (ρ = ρ(T )). Si ipotizza che i fili conduttori presentano lo stesso valore di resistenza e sono polarizzati con una corrente I0 costante. I fili quindi

si scalderanno e provocheranno, nel mezzo circostante, un aumento di tem-peratura, localizzato prevalentemente nelle zona a loro adiacente. Quando un’onda sonora attraversa il sensore, il movimento delle particelle provoca un trasferimento del calore generato da un filo verso l’altro filo, facendo si che i due fili non si trovino più alla stessa temperatura. Considerando che

Figura 1.8: Immagine al SEM del sensore di particelle di velocità. Le frecce rosse indicano i fili sospesi.

il valore di resistenza dei filamenti varia con la temperatura, misurandone il valore, si osserverà uno sbilanciamento.

Inserendo i due resistori in un ponte di Wheastone, si potrà così misurare tra i due nodi centrali del ponte una tensione proporzionale alla velocità delle particelle oscillanti.

Per comprendere meglio quanto detto, si consideri lo schema mostrato in figura 2.6: S1 e S2 rappresentano i due filamenti sui quali viene dissipata una certa potenza Pel per effetto Joule. Nel caso non sia presenta un’onda

sonora, il calore è trasferito soltanto all’ambiente circostante qstat.

Si supponga adesso che un’onda acustica, che provoca il movimento delle particelle, si propaghi da S1 a S2. Si avrà quindi un flusso convettivo forzato di calore, indicato con qconv. In particolare il filo a monte, rispetto alla

direzione del flusso, trasferirà una certa percentuale di questo calore al filo a valle, mentre il restante verrà dissipato lungo il percorso, qlost. Ovviamente

minore è la distanza tra i due fili, e minore sarà il calore perso.

Se, d’altra parte, i sensori sono avvicinati un altro fenomeno diventerà dominante. La differenza di temperatura indotta dal flusso provoca un flus-so di calore conduttivo, qcond in senso opposto rispetto al flusso convettivo.

Questo flusso di calore riduce la sensibilità del sensore. Più i sensori sono posti vicini e più il flusso di calore conduttivo sarà dominante.

Figura 1.9: Schema di funzionamento dei microflownT M

Oltre al modulo della velocità, questo sensore ci consente di rivelare anche la direzione del flusso. Infatti l’effetto di sbilanciamento della temperatura cambia in funzione dell’angolo formato tra la direzione dell’onda e l’asse su cui sono posti i resistori. In particolare, come mostrato in figura 1.10 se il flusso è ortogonale ai filamenti, l’ampiezza misurata è massima, se invece è parallelo i resistori rimangono alla stessa temperatura e la tensione di uscita è nulla.

Figura 1.10: Schematizzazione della variazione della temperatura dei resistori in base alla direzione del flusso.

Misure p-p

Utilizzando un solo microfono (sensibile alla variazione di pressione sono-ra) si ottengono ben poche informazioni sul campo sonoro. Per calcolare ad esempio l’intensità acustica il metodo utilizzato prima dell’avvento dei sensori di velocità era il metodo p-p. Tale metodo consiste nel misurare la velocità per via indiretta utilizzando due trasduttori di pressione, nomi-nalmente identici, posti ad una certa distanza d uno dall’altro. Quando un’onda, che supponiamo piana e progressiva, passa lungo la congiungente dei due microfoni, questi ultimi generano due segnali di pressione diversi, sul-la base dei quali si va a calcosul-lare sul-la velocità tramite l’equazione di Eulero monodimensionale: ∂u(x, t) ∂t = − 1 ρ0 ∂p(x, t) ∂x (1.29)

e integrando rispetto al tempo si ottiene: u(x, t) = 1 ρ0 Z t −∞ ∂p(x, t) ∂x dt (1.30)

L’integrazione risulta semplice utilizzando un sistema di elaborazione dig-itale, i limiti di questo metodo sono tuttavia evidenti in quanto la distanza tra i microfoni non potrà mai essere infinitesima. Questo si traduce in un er-rore dovuto all’approssimazione della derivata con un rapporto di differenze finite, mostrando dei limiti alle alte frequenze.

Misure p-u

Grazie al sensore di velocità è possibile effettuare delle misure pressione-velocità(p-u). Mettendo insieme un microfono ed un microflownT M si riesce a

calcolare in maniera diretta l’intensità sonora in un certo punto dello spazio. I vantaggi derivano evidentemente dal fatto che non è più necessario fare una stima della velocità perchè si può misurare direttamente. Questo porta notevoli progressi per quanto riguarda il range di frequenze misurabile (tutta la banda audio), tuttavia l’intervallo di valori di intensità che si riesce a misu-rare efficacemente è ridotto rispetto alla misura p-p. Inoltre, la calibrazione

del microflownT M è molto complessa e spesso la messa a punto di un sistema di misura p-u si presenta più laboriosa rispetto al p-p.

1.3.1

Applicazioni

Per anni è stato difficile dire quali erano effettivamente i benefici del microflownT M, però caratteristiche comuni a tutte le applicazioni hanno di-mostrato che il vero beneficio di questo sensore è la capacità di misurare fenomeni acustici con una ridotta influenza dell’ambiente circostante. Negli anni si è cercato di ottimizzare tecniche per facilitare la taratura dei sensori e metodi di package tali da permettere di raggiungere larghezze di banda intorno ai 20 khz. Di seguito sono mostrate alcune applicazioni:

Misura intensità del suoni: nel 2004 è stato presentato un progetto che prevedeva l’utilizzo del sensore per la misura dell’intensità del suono. Rispetto alle sonde tradizionali il microflownT M può operare in condizioni di

campo sonoro diffuso senza grossi problemi. Questo permette di effettuare misure in luoghi che le sonde tradizionali non raggiungono e consente misure ad alta risoluzione su oggetti molto piccoli. E’stato dimostrato che la misura dell’intensità tramite microflownT M avviene molto meglio in ambienti chiusi come l’interno di un auto, in treno o in aereo.

Misura di vibrazioni senza contatto: nel marzo 2003 uno dei risultati più importanti nel campo della ricerca acustica è stato quello di capire che la velocità delle particelle in prossimità di un oggetto vibrante coincide con la vibrazione dell’oggetto stesso. E’stato introdotto il concetto di campo molto vicino. Accolto con molto scetticismo nel mondo scientifico, è stato successivamente adattato al settore automotive.

Fino a quel momento gli unici metodi per determinare le vibrazioni di un struttura prevedevano l’utilizzo di un laser o di un accelerometro. Il primo è molto costoso, di dimensioni non micrometriche e quindi non sempre facile da applicare. L’accelerometro è un dispostivo a basso costo ma per essere utilizzato per tale scopo deve essere associato all’oggetto vibrante. Ciò altera la struttura in prova e prevede un lungo lavoro di installazione.

Il Microflown si è proposto come alternativa a questi metodi in quanto realizza la misura delle vibrazioni senza contatto con l’oggetto vibrante [4].

Misura del coefficiente di riflessione: presso l’Università di Lovanio, è stato dimostrato che è possibile misurare il coefficiente di riflessione di un materiale acustico smorzante con l’utilizzo di una sonda p-u. La misura è relativamente veloce, in situ, e può essere applicata anche su piccole superfici e oblique.

Controllo qualità di linee di produzione, motori e ingranaggi: il microflownT M si è dimostrato essere un ottimo strumento per determinare per esempio la qualità di un motore elettrico. Il rumore di fondo, che è il problema principale per altri sensori acustici, viene annullato utilizzando un array di microflownT M per mappare le sorgenti di rumore, identificandone

quindi la provezienza e annullando il loro effetto con tecniche di cancellazione attiva.

Sensori di portata: flussimetri

termici

In questo capitolo sono illustrati alcuni esempi di dispositivi in scala mi-crometrica per la misura di flussi di fluidi, descrivendo in particolare il prin-cipio di funzionamento e la struttura generale dei flussimetri termici. Sarà descritto inoltre il tipo misurando che si andrà a misurare e alcune tecniche di pilotaggio dei flussimetri che permettono di compensare l’offset intrinseco dei sensori integrati e di ridurre la dipendenza dalla pressione.

2.1

Natura del misurando

Un fluido rappresenta, per definizione, un sottoinsieme di possibili stati della materia, tra cui lo stato liquido e lo stato gassoso; poichè le particelle che compongono un fluido non hanno posizione reciproca fissa, i fluidi non possono resistere alle deformazioni e non possono possedere forma propria.

La disciplina che studia il comportamento dei fluidi è detta fluidodinam-ica, la quale è fondata sulle equazioni di Navier-Stokes. Queste formalizzano in un sistema di equazioni alcuni principi fisici generali: il principio della conservazione di massa, il bilancio della quantità di moto (secondo principio della dinamica) ed il bilancio dell’energia (primo principio della

ica). Il sistema di equazioni che viene a comporsi è non lineare, per cui non è valida la sovrapposizione degli effetti e le soluzioni possono risultare instabili (fenomeni di turbolenza).

La risoluzione in forma chiusa è possibile solo in casi molto semplici e sotto ipotesi semplificative, quali fluido incomprimibile ed inviscido in regime stazionario. Quasi sempre, le soluzioni sono ottenibili solo numericamente e sono pertanto affidate alla computazione elettronica.

Nei sensori di flusso è fondamentale il concetto di strato limite fluidodi-namico: quando un fluido lambisce una superficie, in prossimità di quest’ul-tima si forma una regione caratterizzata da un elevato gradiente di velocità; questa è racchiusa all’interno di uno strato di un certo spessore detto strato limite fluidodinamico.

La stima delle grandezze coinvolte nei fenomeni fluidodinamici è in gene-rale molto difficoltosa. Conoscere il valore di alcuni parametri come il numero di Reynolds, Re, aiutano a capire in che regime si trova il fluido: laminare, turbolento o regime di transizione. Questo parametro è definito come:

Re = u0L

ς (2.1)

dove sono state introdotte le seguenti grandezze: u0 è la velocità

caratteris-tica del fluido, L è la lunghezza caratteriscaratteris-tica, e ς è la viscosità cinemacaratteris-tica (definita come il rapporto tra viscosità dinamica e densità del fluido). Le grandezze caratteristiche µ0 e L devono essere definite caso per caso. Ad

esempio in un condotto a sezione circolare, L è il diametro e u0 è la velocità

media del fluido.

Vedremo in seguito che molti sensori di flusso sfruttano effetti termici, coinvolgendo nel loro principio di funzionamento due modi di trasmissione del calore: la conduzione e la convezione.

Il trasferimento di energia che nasce dalla differenza di temperatura tra parti adiacenti di un corpo viene detto conduzione termica. Il calore è trasmesso per scambio diretto di energia tra le molecole, senza che queste si spostino macroscopicamente dalla loro posizione di equilibrio.

La convezione si ha quando oggetti a temperature diverse vengono posti entrambi a contatto con un fluido. Come mostrato in figura 2.1, il fluido a contatto con l’oggetto caldo assorbe energia ed in molti casi si espande. Diventando quindi meno denso del fluido circostante riceve una spinta verso l’alto (principio di Archimede). Il suo posto viene occupato dal fluido più freddo che a sua volta acquista energia dall’oggetto caldo e sale. Contem-poraneamente il fluido vicino all’oggetto freddo perde energia, diventa più denso e si muove in verso opposto. L’effetto complessivo è un flusso continuo di fluido caldo verso l’oggetto freddo e di fluido freddo verso l’oggetto caldo: si ha così un trasferimento di energia (calore) tra l’oggetto caldo a quello più freddo. Si osservi che diversamente dalla conduzione, nella convezione, lo scambio di energia coinvolge un trasporto di massa.

Figura 2.1: Convezione libera in un fluido tra oggetti a temperature diverse

Il tipo di convezione descritta è detta convezione libera o naturale. La convezione può essere forzata se il flusso di calore tra i corpi è indotto da un agente esterno, come ad esempio una pompa, o da variazioni di densità.

La misura di portata può fornire informazioni riguardanti la velocità op-pure la variazione di massa nell’unità di tempo del fluido. In molte appli-cazioni si desidera misurare la quantità di fluido (per un gas è il numero di moli) nell’unità tempo. Si pensi ad esempio ad un’applicazione spaziale dove si desidera controllare con precisione la quantità di propellente espulsa.

La legge dei gas perfetti, P V = nRT ci permette di osservare come, ad una data pressione P e temperatura T , la quantità di materia, espressa in numero di moli n, sia direttamente proporzionale al volume V occupato dal gas, tramite la costante universale dei gas R:

n = RT

P V (2.2)

La misura di portata, intesa come misura di massa nell’unità di tempo, risulta quindi una misura del volume occupato dal gas stesso nell’unità di tempo. L’unità di misura del volume nell’unità di tempo è sccm (Standard Cubic Centimeters per Minute).

2.2

Flussimetri termici e meccanici

I sensori di flusso integrati possono essere suddivisi in due principali cat-egorie: meccanici e termici, [5]. Questa suddivisione è dovuta alle diverse tecniche di trasduzione e anche ai due modi di scegliere le variabili di stato del sensore visto come sistema fisico.

Figura 2.2: Schema che rappresenta i domini fisici delle variabili di stato implicate nella trasduzione.

2.2.1

Flussimetri meccanici

Nei flussimetri meccanici, il principio di funzionamento del flussimetro è la misura di una forza o di una differenza di pressione, che risulta poi pro-porzionale alla velocità del fluido, tramite il coefficiente di viscosità dinamica ed altri coefficienti dipendenti dalla geometria della struttura.

Come esempio ci si può riferire a strutture a mensola (cantilever) o a mem-brana ortogonali rispetto alla direzione del flusso, come riportato schemati-camente in figura 2.3. La forza o la pressione esercitate dal flusso in moto su tale strutture viene quindi convertita in segnale elettrico rispettivamente tramite l’impiego di piezoresistori o di sensori capacitivi.

Il difetto principale dei flussimetri meccanici è la loro dipendenza dalla densità e quindi dalla temperatura del fluido.

Figura 2.3: Flussimetri meccanici: per la struttura a mensola immersa nel flusso la deformazione è rivelata per mezzo di piezoresistore mentre per la struttra a membrana la differenza di pressione P1-P0è rivelata da un sensore

differenziale di pressione.

2.2.2

Flussimetri termici: principi di trasduzione

Nei sensori di portata termici si sfrutta il fatto che al trasporto di mas-sa è sempre associato un trasferimento di calore, tramite la convezione. I

flussimetri termici possono essere distinti in tre categorie [6]:

Anemometri a film/filo caldo: sfruttano gli effetti di variazione della conduttanza termica GT tra sensore e fluido, provocati dal fluido in moto,

[7]. Il fenomeno è descritto dalla legge di King: GT(u) = G0(1 + β

√

u) (2.3)

dove G0 indica la conduttanza termica per flusso nullo, β è un coefficiente

dipendente dalla caratteristica del fluido e del sensore.

Calorimetri: misurano l’asimmetria del profilo di temperatura attorno ad un riscaldatore causata dal moto del fluido.

∆T = ∆T ( ˙m) (2.4)

A tempo di transito: misurano il tempo impiegato da un impulso di calore a percorrere una distanza nota.

τ = τ (u) (2.5)

Il segnale T, ∆T o GT rivelato dai sensori appartenenti alle prime due

cate-gorie vengono trasformati in un segnale elettrico, tensione o corrente secondo dei principi fisici che verranno descritti di seguito.

Effetti termoresistivi

Gli effetti termoresistivi sono sfruttati dagli anemometri a filo/film cal-do. Vengono impiegati sensori a conduttore metallico, indicati con il termine RTD (resistive temperature detector), costituiti da un filo o una pellico-la metallica pellico-la cui resistenza aumenta quasi linearmente con pellico-la temperatu-ra. Il platino è il metallo che viene quasi unicamente utilizzato, date le sue caratteristiche di stabilità chimica che consente di realizzare sensori con caratteristiche riproducibili e stabili nel tempo.

Supponiamo di immergere il sensore nel fluido e di applicare una cor-rente continua I ; la temperaturaT raggiunta dal sensore sarà descritta dalle relazione:

T = Tf +

RI2

GT(0)

T (u) = Tf +

RI2 GT(u)

(2.7) dove la (2.6) e le (2.7) si riferiscono rispettivamente alla condizione di fluido fermo e fludio in moto, Tf è la temperatura del fluido e R è la resistenza

elet-trica del RTD. Dalle relazioni (2.3) e (2.7) è possibile ricavare un’espressione analitica della resistenza R in funzione di u.

Se invece si alimenta il sensore con una potenza W = RI2 tale da

man-tenere costante la temperatura del sensore, si ha per flusso nullo, dalla (2.6):

W (0) = RI2 = (T − Tf)GT(0) (2.8)

mentre per flusso non nullo si ricava dalla (2.3) e dalla (2.7): W (u) = (T − Tf)GT(0)(1 + β

√

u) (2.9)

Dalle relazioni sembrerebbe che porre T >> Tf migliori la sensibilità;

tut-tavia così facendo si incrementa la soglia di velocità che contraddistingue la convezione libera dalla convezione forzata, provocando effetti negativi sulla sensibilità stessa, [8].

Effetti termoelettrici

Gli effetti termoelettrici sono descritti da tre fenomeni ciascuno dei quali riguarda la conversione reversibile di energia elettrica in termica e viceversa. I tre fenomeni sono l’effetto Seebeck, l’effetto Peltier, e l’effetto Thomson.

Effetto Peltier : si consideri la giunzione tra due materiali mostrata in figura 2.4. Se la giunzione viene mantenuta ad una certa temperatura T e viene imposta una corrente elettrica I si osserva alla giunzione un flusso di calore ˙Q, generato o assorbito, proporzionale ad I. Invertendo la polarità della corrente1 si ha un inversione di segno del flusso di calore (assorbito se

prima veniva generato e viceversa). Sono valide quindi, le seguenti relazioni: ˙

Q = πABI = −πBAI (2.10)

dove πAB e πBA sono i coefficienti di Peltier.

Figura 2.4: Schematizzazione Effetto Peltier

Effetto Seebeck : si consideri ora la figura 2.5, dove le giunzioni sono ter-mostatate rispettivamente alla temperatura T e T + ∆T . Come mostrato in figura, il circuito è interrotto dall’inserzione di un voltmetro ideale su uno dei due conduttori: il voltmetro misura una differenza di potenziale ∆V . Il coefficiente di Seebeck differenziale è definito come:

αAB = lim

T → 0 ∆V

∆T (2.11)

Il coefficiente αAB è caratterisitco della coppia di conduttori.

Figura 2.5: Schematizzazione effetto Seebeck

In un processo CMOS sono generalmente disponibili i seguenti materiali conduttori: polisilicio n e p, e alluminio: si può disporre quindi di tre valori

di πAB, dei quali il maggiore è quello che si ottiene combinando poly n e poly

p.

Una termopila, ovvero una serie di N termocoppie, può essere realizzata in forma integrata alternando strisce dei due materiali scelti, isolando termi-camente le giunzioni poste sopra una membrana dielettrica (SiO2 e Si3N4)

(giunzione calda) dalle altre poste sul silicio di bulk (giunzione fredda) il quale le termalizzerà alla temperatura media del chip. 2

La comprensione diretta dell’effetto Seebeck a livello microscopico coin-volge lo spostamento del livello di Fermi tra giunzione calda e fredda ed interazioni elettrone/lacuna - fonone, [9] .

Può risultare intuitivo comprendere l’effetto Peltier, osservando che a ciascun portatore iniettato da A a B è associato un contributo di energia ci-netica e quindi una corrente di calore ˙Q. Applicando il teorema di Onsager al sistema nella condizione di quasi-equilibrio è possibile ricavare una relazione tra i coefficienti di Peltier e di Seebeck che mette in luce il legame tra i due effetti:

αAB =

πAB

T (2.12)

Scegliendo una coppia di materiali A e B che massimizza uno dei due implica massimizzare anche l’altro.

Effetti piroelettrici

La carica superficiale di un materiale piroelettrico dipende dalla vari-azione di calore che lo investe; la corrente prodotta per effetto piroelettri-co risulta proporzionale alla superficie A esposta al flusso e alla derivata temporale della temperatura, [10]:

I = pA ˙T (2.13)

2Infatti l’ossido e il nitruro ha una bassa conducibilità termica, ≈ 2W/mK,

diver-samente dal silicio di bulk, per il quale la conducibilità termica è circa cento volte superiore

Il materiale usato è l’ossido di Litio e Tantalio, LiT aO3, il quale presenta un

elevato coefficiente piroelettrico, p = 2.3 · 10−4Asm−2K−1.

2.3

Flussimetro termico di riferimento

In questo paragrafo sarà descritto il funzionamento del sensore di por-tata calorimetrico presente sul chip oggetto di questo lavoro di tesi. Verrà analizzata la tecnica di trasduzione e le innovazioni tecnologiche utilizzate, compensazione dell’offset e riduzione della dipendenza dalla pressione, che permettono di migliorare le prestazioni in termini di sensibilità.

In figura 2.6 sono mostrate le due configurazioni di flussimetri presenti sul chip. La struttura (a) è un sensore di portata con un singolo riscaldatore posizionato simmetricamente tra due sonde di temperatura, che in questo caso sono delle termopile. Il flusso induce una differenza di temperatura tra T1 e T2 rispettivamente rivelate dalla termopila a monte e a valle rispetto

alla direzione del flusso indicata in figura. La tensione fornita in uscita dal sensore, che dipende dall’intensità e direzione del flusso, è ottenuta dalla differenza tra le tensioni VT 1 e VT 2 prodotte dalle termopile.

La struttura (b) differisce dalla precedente per la presenza di un doppio ri-scaldatore, che come descritto successivamente, ha la funzione di compensare l’offest intrinseco del sensore.

In entrambe le strutture il riscaldatore e le sonde di temperatura devono essere termicamente isolati dal substrato di silicio.

Un’alternativa alle strutture descritte può essere quella che prevede l’u-tilizzo di un sensore di temperatura di tipo resistivo anzichè le termopile. Utilizzando un sensore di tipo resistivo con un TCR(Temperature Coefficient of Resistance) elevato è possibile avere una maggiore sensibilità rispetto alle termopile, soprattutto per sensori piccoli dove non è possibile alloggiare un numero elevato di termocoppie. Come svantaggio si ha che i sensori resistivi sono soggetti ad un elevato offset, dovuto al mismatch dei riscaldatori, e al fenomeno di autoriscaldamento,[10].

Figura 2.6: Schema dei flussimetri a singolo riscaldatore (a) e doppio riscaldatore (b)

Due ipotesi iniziali, utile per la descrizione del funzionamento dei sensori, sono quella per la quale il flusso del gas si trova alla stessa temperatura del substrato e che gli unici meccanismi significativi di scambio di calore sono dovuti a conduzione e convezione forzata. Questo permette di considerare relazioni lineari tra le tensioni prodotte dalle termopile e la potenza fornita ai riscaldatori.

Per la struttura a singolo riscaldatore è possibile scrivere:

VT 1= a1P (2.14)

VT 2= a2P (2.15)

dove P è la potenza del riscaldatore e ai sono coefficienti legati alla

condut-tanza termica e alla sensibilità delle termopile. Quindi la differenza tra le tensioni prodotte dalle termopile:

dove f (Q) è funzione della portata Q. Usando un’approsimazione del primo ordine per f (Q) si può ricavare:

VT 2− VT 1= f (0)P + βP Q (2.17)

dove β = ∂f /∂Q

Da osservare che in una struttura ideale, si avrebbe f (0)=0 per motivi di simmetria, mentre in una struttura reale f (0) 6= 0 a causa dei mismatch della sensibilità delle termopile e delle conduttanze termiche. Quindi il termine di offset risultante, P f (0), e la sua deriva in funzione della temperatura degrada la precisione del sensore.

Il funzionamento della struttura (b) sarà descritto dalle equazioni seguen-ti.

VT 1= a11P1+ a12P2 (2.18)

VT 2= a21P1+ a22P2 (2.19)

dove P1 e P2 indicano la potenza fornita rispettivamente ai riscaldatori 1 e

2 mentre aij sono le coppie di coefficienti che legano le potenze fornite ai

riscaldatori con le tensioni prodotte dalle termocoppie secondo lo schema mostrato in figura 2.7.

Figura 2.7: Rappresentazione schematica dell’accoppiamento tra le potenze fornite ai riscaldatori (H1 e H2) e la tensione prodotta dalle termopile (T 1

2.3.1

Compensazione dell’offset intrinseco dei sensori.

In questo paragrafo verrà descritto la configurazione di pilotaggio dei riscaldatori che permettono di cancellare l’offset del sensore causato dal mismatch intrinseco delle termopile,[11].

Facendo riferimento sempre allo schema dei sensori mostrato in figura 2.7(a), le tensioni (VT 1 e VT 2) prodotte dalle due termopile sono descritte

dalle relazioni:

VT 1 = s1(T1− Ts) (2.20)

VT 2 = s2(T2− Ts) (2.21)

dove Ts è la temperatura del substrato e s1 e s2 sono i rispettivi coefficienti

di Seebeck delle due termopile. Si fanno le seguenti ipotesi:

• Gli scambi di calore avvengono solo per conduzione e convenzione forzata;

• Il flusso di gas in ingresso è alla stessa temperatura del substrato; • Le proprietà del gas (conducibilità termia, viscosità e calore specifico)

possono essere considerate costanti.

Con queste ipotesi, la relazione tra la potenza W fornita dal riscaldatore e il surriscaldamento delle termopile è lineare:

T1 − Ts= a1W (2.22)

T2 − Ts= a2W (2.23)

dove a1 e a2 sono le costanti di accoppiamento termico. Il segnale di uscita

del dispositivo è dato dalla relazione:

Vout = VT 1− VT 2 = W (s2a2− s1a1) (2.24)

Quando è presente un flusso, a2 cresce e a1 decresce, o viceversa in base alla

direzione del flusso, producendo la variazione della tensione in uscita. In una struttura ideale s1=s2, e per flusso nullo, anche a1=a2.

Ma errori inevitabili di fabbricazione introducono un mismatch tra i co-efficienti si e ai, qundi per la relazione (2.24) ci sarà una tensione di uscita,

offset anche per flusso nullo.

In condizioni reali, l’ipotesi di conducibilità termica del gas (kgas) costante

non è veritiera, cosicchè si può aspettare un offset dovuto al drift di tempe-ratura, dovuto alla dipendenza di a1 e a2 da (kgas). Questo effetto riduce

fortemente l’efficacia delle tecniche di compensazione dell’offset basate su applicazioni software o hardware.

La figura 2.7(b) mostra la soluzione proposta. Il riscaldatore è diviso in due riscaldatori identici e indipendenti H1 e H2, pilotati rispettivamente dalla potenza W1 e W2. Strutture con un doppio riscaldatore sono già state utilizzate in precedenti lavori per realizzare metodi di lettura a ciclo chiuso,[12].

Qui la tecnica è utilizzata per la cancellazione dell’offset in una configu-razione open-loop. Supponendo una relazione lineare tra le potenze fornite ai riscaldatori e il surriscaldamento delle termopile, si ottiene:

VT 1= s1(W1a1,1− W2a1,2) (2.25)

VT 2= s2(W2a2,2− W2a2,1) (2.26)

dove ai,j sono coefficienti dipendenti dal flusso. Qundi come risulato si avrà:

Vout = W2(s2a2,2− s1a1,2) − W1(s1a1,1− s2a2,1) (2.27)

Per quanto riguarda la risposta del sensore alla portata del flusso, la struttura si comporta analogamente alla tradizionale configurazione mostrata in figura 2.7(a), considerando che i due riscaldatori sono equivalenti al singolo riscal-datore. In una struttura idealmente simmetrica, per flusso nullo, valgono le relazioni s1 = s2 e a22= a11 e a12 = a21.

La relazione (2.27) mostra che una condizione di offset nullo può essere ottenuto anche in presenza di mismatch delle strutture se:

W2

W1

= (s1a1,1− s2a2,1) (s2a2,2− s1a1,2)

Quindi utilizzando la struttura a doppio riscaldatore sbilanciando le potenze fornite (W1 6= W2) è possibile compensare l’offset.

Fabbricazione dei sensori

In questo capitolo verrà descritta la procedura di post-processing del chip finalizzata alla fabbricazione dei sensori MEMS di velocità delle particelle acustiche. Nella prima parte del capitolo verranno esposte le principali tec-niche per la microlavorazione e il processo BCD6s utilizzato per la fabbri-cazione del chip. Nella seconda parte verranno ampiamente esaminati i passi di processo di fabbricazione, mettendo in evidenza i problemi riscontrati e i metodi volti a risolverli.

3.1

Tecnologia del micromaching

Le tecnologie di microlavorazione utilizzate per la fabbricazione di sen-sori integrati sfruttano materiali e processi già impiegati per la produzione di circuiti integrati. I principali passi di processo utilizzati per la fabbri-cazione di microsensori in silicio sono deposizione, litografia e attacchi (wet o dry) che uniti a particolari tecniche di microlavorazione, permettono una produzione di tipo batch come già avviene per i circuiti integrati(IC). L’uti-lizzo di processi CMOS industriali permette l’integrazione sullo stesso chip di microstrutture meccaniche, termiche, fluidiche e circuiti elettronici.

Quanto detto rappresenta un fattore importantissimo per lo sviluppo fu-turo dei microsensori, in quanto possono essere sviluppati sensori in silicio di

varia natura sfruttando la tecnologia già consolidata per la fabbricazione di IC.

Un ulteriore vantaggio è rappresentato dalla presenza sullo stesso chip del sensore e dei circuiti di lettura e controllo. Questo permette il pre-trattamento del segnale proveniente dal sensore, di solito di piccola entità e molto sensibile ai disturbi, prima che venga portato all’esterno del chip, garantendo quindi in uscita dal chip un rapporto segnale-rumore abbastanza elevato.

L’incoveniente dell’utilizzo dei processi standard CMOS è la limitazione nei materiali consentiti per il progetto dei sensori.

3.1.1

Bulk e Surface micromachining

I diversi approcci per la fabbricazione dei sensori integrati in silicio ven-gono distinti in due principali metodologie:

• Bulk micromachining: prevede la rimozione di parti del substrato del semiconduttore per la realizzazione di strutture meccaniche a più gradi di libertà;

• Surface micromachining: prevede la deposizione materiali superficiali, definiti tramite litografia e rimossi senza intaccare il materiale di sub-strato.

Attraverso il bulk micromachinig posteriore, schematizzato in figura 3.1(a) e (b), è possibile ottenere strutture a membrana. Tipicamente si utilizza un attacco chimico umido anisotropo con alta selettività rispetto al materiale della microstruttura. L’attacco anisotropo del retro del wafer è di solito cos-tituito da una soluzione di idrossido di potassio (KOH) proteggendo la parte frontale del wafer con un apposito alloggiamento. Per migliorare l’affidabilità del processo, si può deporre uno strato di polimero o di dielettrico aggiuntivo sopra la passivazione CMOS per prevenire una penetrazione accidentale di KOH.

Per avere buoni risultati di attacco bisogna garantire una superficie di silicio planare e libera di difetti, risultato che si raggiunge con una lucidatura meccanica e chimica. Poi viene depositato uno strato di nitruro di silicio o di ossido di silicio sul retro del wafer nel quale vengono definite opportune finestre tramite fotolitografia. Le membrane costituite dagli strati dielettrici messi a disposizione dal processo CMOS si ottengono attaccando l’intero wafer di silicio come visibile in figura 3.1(a) e sono usate per sensori che richiedono un isolamento termico come i sensori di flusso e di radiazione termica.

Lo stress nelle sottili membrane dielettriche è cruciale per l’affidabilità delle strutture meccaniche e tipicamente risulta pari a σ ≈ −300M P a in un ossido termico.

Figura 3.1: Bulk micromachining posteriore senza (a) e con (b) etch stop elettrochimico; bulk micromaching frontale senza (c) e con (d) etch stop; surface micromachinig basato sull’attacco dell’alluminio sacrificale (e)

Membrane di silicio, come pure strutture complesse, si ottengono com-binando l’attacco anisotropo con una tecnica di etch stop elettrochimico. L’attacco si ferma su una giunzione p-n opportunamente polarizzata come quella presente tra una n-well CMOS e il substrato di tipo p. Può essere utilizzato anche un passo addizionale di attacco ionico reattivo (RIE) sulla faccia frontale del wafer per rimuovere parti delle membrane ed ottentere quindi strutture come cantilever.

Membrane e cantilever possono essere ottenuti anche con bulk microma-chining frontale per mezzo di un attacco anisotropo della superficie superiore del wafer, come mostrato in figura 3.1(c).

L’attacco anisotropo è condotto tipicamente con una soluzione di etilen-diammina e pirocatecolo(EDP) o con una soluzione di idrossido di tetrametil-ammonio(TMAH). Queste soluzioni offrono, rispetto al KOH, una velocità di attacco del silicio minore nella direzione h100i ma anche una maggiore se-lettività rispetto all’alluminio e all’ossido di silicio. Grazie alle caratteristiche dell’attacco anisotropo, gli angoli convessi vengono sottoattaccati e quindi si ha la possibilità di ricavare strutture sospese. In figura 3.1(d) è mostrato l’attacco anisotropo della parte frontale del wafer unito alla tecnica di etch stop elettrochimico.

Per mezzo di questa tecnolgia sono state realizzate microstrutture con un eccellente isolamento termico. Negli ultimi anni sono stati sviluppati per il bulk micromachining attacchi in plasma basati su sistemi RIE: sistemi al plasma a bassa pressione permettono di realizzare cavità con una veloci-tà di attacco di diversi micron al minuto. Gli attacchi in plasma presen-tano il vantaggio che l’anisotropia è indipendente dall’orientazione dei piani cristallini.

La tecnica di surface micromachinig, mostrata in figura 3.1(e) e (f), si basa sulla deposizione e poi la rimozione di strati sacrificali, sempre interpo-nendo uno o più passi di litografia. I materiali maggiormente utilizzati come strati sacrificali nel post-processing CMOS sono l’ossido di silicio, utilizzato per la fabbricazione di microstrutture di polisilicio, e l’alluminio, impiegato

per microsensori di pressione termici. Con ulteriori passi di post-processing possono essere depositati sopra le strutture dei sensori dei film sottili con ca-ratteristiche particolari come per esempio strati chimicamente sensibili, per esempio polimeri, che vengono utilizzati in sensori chimici oppure film di Ni leggermente magnetici che vengono utilizzati per migliorare la sensibilità dei sensori magnetici [19].

3.1.2

TMAH

L’attacco umido e anisotropo del silicio è utilizzato per realizzare comp-lesse microstrutture tridimensionali; gli attacchi utilizzati nel bulk microma-chinig comprendono soluzioni acquose di KOH, NaOH, RbOH, CsOH, EDP e TMAH. Grazie alla loro alta selettività, anisotropia e soprattuto grazie alla loro compatibilità con i processi tecnologici utilizzati per la realizzazione di circuiti integrati, il TMAH e l’EDP sono le soluzioni di maggior impiego.

Il TMAH, utilizzato nel post-processing svolto in questo lavoro di tesi, è oramai la soluzione più usata nel campo dei MEMS per quanto riguarda le tecniche di micromachining. Oltre alla sue buone caratteristiche di attac-co in termini di selettività e velocità, presenta una bassa tossicità rispetto per esempio al EDP e quindi il suo impiego risulta semplice e sicuro. La compatibilità delle soluzioni acquose di TMAH con il processo convenzionale di fabbricazione CMOS è garantita soprattutto dall’assenza di ioni metallici nella sua composizione chimica.

Un ulteriore proprietà del TMAH è la bassa velocità di attacco degli strati dielettrici. Tutte queste caratteristiche fanno si che il TMAH sia il composto maggiormente utilizzato per la realizzazione di microstruttuture che condividono lo stesso chip con i circuiti microelettronici.

Si descrive ora in dettaglio il comportamento del TMAH nei confronti del silicio. Dalla letteratura presente sull’argomento [16], risulta che per ottenere alte velocità d’attacco del silicio è necessario utilizzare basse concentrazioni di TMAH, questo però non permette di ottenere superfici lisce. E’ tipica infatti la formazione di micropiramidi dovute ai difetti del cristallo e alle impurezze

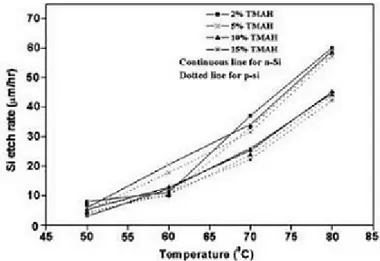

nella soluzione [17]. La velocità massima di attacco, come mostrato in 3.2 si raggiunge con concentrazioni di TMAH pari al 2 − 5 %, ed è pari a 60 µm/h, [18]. Le superfici ottenute, con queste concentrazioni, mostrano una certa rugosità che diminuisce notevolmente all’aumentare della temperatura e della concentrazione utilizzata.

Figura 3.2: Velocità di attacco del TMAH in funzione della temperatura per diversi valori di concentrazione della soluzione.

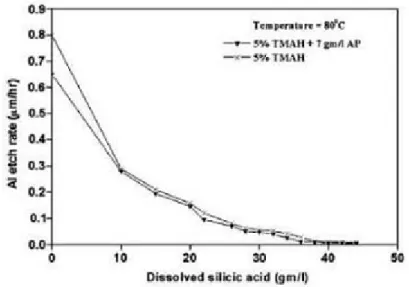

Un aspetto negativo del TMAH è la non selettività rispetto all’alluminio. Questo può comportare ovvi problemi ai pad che risultano completamente esposti all’attacco durante il bulk micromaching e quindi facilmente deteri-orabili soprattutto durante attacchi abbastanza prolungati. Per aumentare la selettività del TMAH rispetto all’alluminio, viene disciolto nella soluzione di TMAH acido silicico, Si(OH)4: concentrazioni pari a 38 g/l sono sufficienti

per far passare la velocità di attacco dell’alluminio da 0.6 µm/h a 8 nm/h. Come mostrato in figura 3.3 aumentando ancora di più la concentrazione di acido silico la velocità di attacco dell’alluminio non diminuisce ulterior-mente. La passivazione dell’alluminio è garantita da uno strato di ossido di alluminio che si crea sul film di alluminio in presenza dell’agente ossidante e dell’acido silicico. L’aggiunta del silicio in soluzione fa si che la velocità di attacco del silicio (100) si abbassi notevolmente a causa della formazione di

micropiramidi. Un agente ossidante come il persolfato di ammonio, aggiunto in soluzione, consente di ripristinare le caratteristiche del TMAH.

Figura 3.3: Velocità di attacco dell’alluminio in funzione della quantità di acido silicico disciolto.

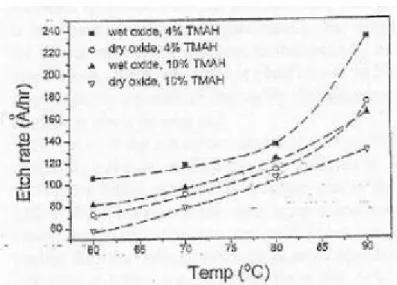

Per quanto rigurda la velocità di attacco degli ossidi, si può osservare in figura 3.4 come l’ossido di tipo wet, a causa della sua minor qualità, viene attaccato ad una velocità maggiore. Si osserva, inoltre, che una concen-trazione più bassa di TMAH comporta un aumento della velocità di attacco indipendemente dal tipo di ossido. Una caratteristica importante è che, per concentrazioni di TMAH da 4% a 10% in peso, si osserva un aumento re-pentino della velocità di attacco per temperature superiori a 80◦C. Si può osservare, comunque, che la velocità di attacco degli ossidi è dell’ ordine di 10 − 20 nm/h e questo favorisce il suo utilizzo rispetto al KOH [18].

In conclusione, la procedura di bulk micromaching ritenuta ottimale in termini di compatibilità con un processo CMOS prevede l’utilizzo di una soluzione in acqua di TMAH al 5% arricchito con 38 g/l di acido silicico e 7 g/l di persolfato di ammonio ad una tempratura pari a 80◦C. Con questa soluzione la superficie ottenuta presenta poche imperfezioni, si raggiungono