Facoltà di Ingegneria

Corso di Laurea in Ingegneria Aeronautica

Tesi di Laurea

Analisi delle Metodologie di Calcolo in Ambiente FLUENT per un Rotore

di Elicottero nel caso di Hover e Impostazione del Volo Avanzato

Relatori:

Prof. Ing. Giovanni Lombardi

Ing. Marco Maganzi

Ing. Mauro Frosoni

Candidato:

Alessandro Errico

SIMBOLOGIA...V

1 INTRODUZIONE...9

1.1 Obbiettivi e metodologie...9

1.2 Dati di partenza...11

2 CENNI DI AERODINAMICA DELL'ELICOTTERO...12

2.1 Modello Semplificato di Hover...12

2.2 Figura di Merito...15

2.3 Teoria Elementare del Rotore in Hover: Metodo Base...15

2.4 Approssimazione della Trazione...19

2.5 Caso di Inflow non Uniforme...20

2.6 Twist Ideale...21

2.7 Coefficiente di Portanza Medio della Pala...22

2.8 Approssimazione della Potenza...23

2.9 Approssimazione della Teoria Elementare per il Caso in Esame...24

2.10 Meccanica del Moto Avanzato del Rotore...24

2.11 Il Flappeggio...28

2.12 Coefficiente di Flappeggio...32

2.13 Tipici Valori Numerici...34

3 CREAZIONE DELLA GEOMETRIA...38

3.1 Generazione del Profilo...38

3.2 Generazione del Dominio...40

4 CREAZIONE DELLA MESH...43

4.1 La Mesh di Superficie della Pala...43

4.2 Wall Functions...45

4.3 Prism Layer...47

4.4 Dominio...48

5 MODELLO DI TURBOLENZA...50

6 CONDIZIONI AL CONTORNO...53

7 MOVING REFERENCE FRAME...56

7.1 Impostazione del Caso Moving Reference Frame...57

8 PARALLELLIZZAZIONE...62

10.1 Impostazione del Caso Slyding Mesh...70

11 DYNAMIC MESH...73

11.1 Metodi di Update della Mesh...73

11.1.1 Smoothing...73

11.1.2 Dynamic Layering...76

11.1.3 Remeshing...76

11.2 Cinematica del Rotore...77

11.3 Impostazione del Caso di Dynamic Mesh...78

12 RISULTATI...83

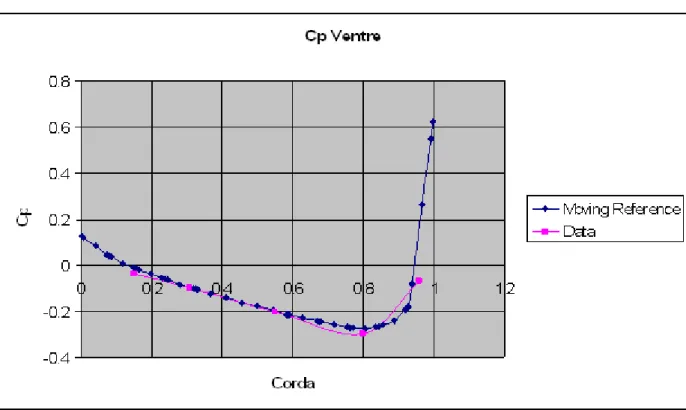

12.1 Pressioni...85

12.2 Forze...104

12.3 Campo di Velocità...111

12.4 Scia...114

13 CONCLUSIONI E SVILUPPI FUTURI...119

14 APPENDICE...122

14.1 Punti del Profilo NACA 0012...122

14.2 Profile per la Cinematica del Caso Hover...124

14.3 UDF per la Cinematica del Caso Advance...125

Generale

a pendenza della curva di portanza

a0 primo termine dell’espansione di Fourier per

a1 secondo termine dell’espansione di Fourier per

a2 quarto termine dell’espansione di Fourier per

A area del disco rotore Ab area totale delle pale

A1 secondo termine dell’espansione di Fourier per

A2 quarto termine dell’espansione di Fourier per

Ap area della proiezione frontale del rotore As flow spoiling factor

Az boundary layer shielding factor

b1 terzo termine dell’espansione di Fourier per

b2 quinto termine dell’espansione di Fourier per

B tip loss factor

B1 terzo termine dell’espansione di Fourier per

B2 quinto termine dell’espansione di Fourier per

c corda della pala

CD coefficiente di resistenza

CL coefficiente di portanza

CH coefficiente forza H

CP coefficiente di potenza

d operatore differenziale

D resistenza aerodinamica

e eccentricità della cerniera

f equivalent flat-plate area

H forza H

I momento di inerzia

k costante empirica dell’espressione della potenza

K costante empirica per il calcolo della velocità indotta secondo Glauert

l braccio del rotore di coda rispetto all’asse motore

L portanza aerodinamica

m massa per unità di span

M figura di merito

M numero di Mach

M momento

MT momento aerodinamico attorno l’asse di flappeggio

n indice d’inerzia

N numero di pale

p pressione statica

P potenza

q coefficiente di momento torcente (Secondo Bramwell)

q pressione dinamica

Q momento torcente

r frazione di span dall’asse rotore ( r = y / R )

R raggio della pala

T trazione

u componente di velocità adimensionale

U componente di velocità

v velocità indotta

V velocità del flusso

V ' velocità ipotetica nella formula di Glauert per il volo avanzato Vc velocità di ascesa

w carico rotore

W peso del velivolo

y distanza lungo lo span della pala dall’asse rotore

z altezza del piano rotore dal suolo

Greche

incidenza della pala incidenza della fusoliera

r angolo di attacco del tip-path plane rispetto alla direzione di volo angolo di flappeggio

numero di Lock

densità relativa dell’aria ( /0 ) prefisso dell’incremento

angolo di calettamento della pala

k costante empirica dell’espressione della potenza indotta

fattore di inflow (velocità indotta adimensionale) rapporto di avanzamento V / R

pi

angolo della velocità risultante alla pala rispetto al piano di riferimento angolo di azimuth della rotazione della pala

velocità di rotazione della pala in rad /sec

Suffissi

av available

b blade

c suffisso per il coefficiente di trazione (Secondo Bramwell) C in climb D drag h hover value H forza H i induced L lift o valore costante p parasite P power Q torque t blade tip tw blade twist T thrust ∞ condizioni all’infinito

1 INTRODUZIONE

1.1 Obbiettivi e metodologie

Il presente lavoro nasce come una collaborazione tra il dipartimento di ingegneria aerospaziale e Agusta tramite IDS aeronautica.

Il fine ultimo, dichiarato nel primo incontro tra università e azienda, è quello di riuscire a impiegare un modello numerico in grado di poter studiare le performance dei rotori di elicotteri e convertiplani in varie condizioni di volo.

Esistono metodologie numeriche commerciali realizzate per far fronte a questo problema, ma il cui limite consiste nel non sviluppare un’analisi aerodinamica completa delle sue parti.

L’interesse è infatti quello di poter riuscire a valutare il comportamento di ogni singolo componente, quindi di ogni singola pala.

La complessità di una simile analisi risiede in due principali motivi: l’alto numero di gradi di libertà di ogni pala e la flessibilità che ogni componente presenta.

Esistono quindi delle complicazioni dinamiche e aeroelastiche di non banale soluzione che hanno richiesto, nella pianificazione della strategia di analisi delle forti ipotesi semplificative.

Ci si è quindi posto l’obbiettivo primario di sviluppare delle metodologie di calcolo con codici commerciali di rotori per ali rigide in hover.

L’idea di focalizzarsi su questa particolare condizione di volo può essere facilmente spiegata studiando la vasta letteratura del genere, dalla cui sono stati ricavati una serie di dati sperimentali, in grado di poter essere un riferimento per i risultati numerici.

Nel fare ciò sono state quindi impiegate varie metodologie di calcolo in modo da ricercarne una in grado di simulare la dinamica delle pale del rotore.

Nel caso l’obbiettivo fosse stato raggiunto si sarebbe dovuto impostare la procedura di calcolo per la condizione di moto avanzato, con l’ipotesi semplificativa che le pale avessero un solo grado di libertà (flappeggio).

Per questo la presente tesi è concepita per sviluppare un’analisi computazionale dell’aerodinamica del rotore di elicottero e nello specifico il presente lavoro ha come intento l’impiego delle

metodologie di calcolo in ambiente FLUENT per lo studio del caso di hover e di impostazione del moto avanzato.

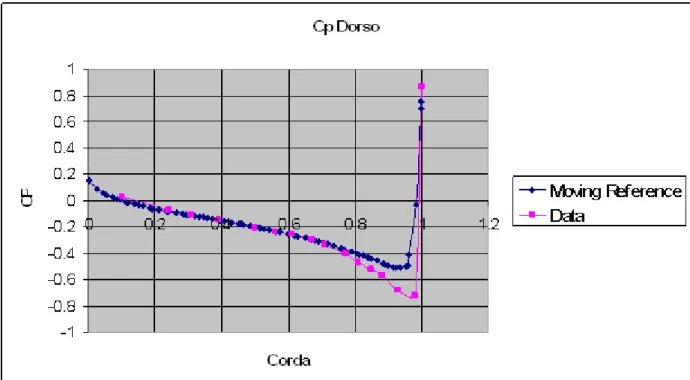

La base di partenza è il frutto di una precedente collaborazione, sempre tra dipartimento e Agusta, in cui veniva analizzato il caso dell’hover stazionariamente, tramite codice commerciale STAR-CD. I risultati furono comparati con dei dati sperimentali di riferimento.

E’ stato per questo motivo deciso di fornire in primis una validazione dell’hover per il caso stazionario con il codice FLUENT prendendo a comparazione il precedente lavoro.

Questo è stato effettuato riproducendo la geometria e le condizioni sperimentali del lavoro di Caradonna e Tung [2].

I risultati di riferimento sono relativi al coefficiente di trazione, al torque, ai cp delle pale su specifiche sezioni e alla posizione del tip vortex. Sono stati ulteriormente riportati i campi di velocità e di pressione per poter dare un’idea del comportamento complessivo di alcune grandezze. Questa prima parte ha permesso di mettere a punto alcune impostazioni verificandone la validità: le condizioni al contorno impiegate, la tipologia del modello di turbolenza adottato e le dimensioni del box esterno.

In un secondo momento sono state prese in considerazione delle diverse procedure di calcolo che permettessero di gettare le basi per un’analisi più complessa come quella del volo avanzato in cui le pale subiscono degli spostamenti durante le rotazioni (in particolare il flappeggio).

Per questa ragione sono stati scelte metodologie come le SLIDING MESH e le DYNAMIC MESH, le cui soluzioni sono state rapportate a quelle stazionarie con il preciso intento di dimostrarne le potenzialità e i limiti dell’analisi nelle varie condizioni di volo.

In letteratura sono presenti numerosi esempi di problemi elicotteristici risolti tramite modelli stazionari di hover o addirittura modelli semi-stazionari per il moto avanzato.

Pochi sono invece gli studi eseguiti con procedure basate su mesh dinamiche causa l’elevato costo computazionale delle stesse.

Infine è stata impostata la procedura di calcolo per il volo avanzato tramite DYNAMIC MESH l’unica metodologia in grado di gestire i complessi movimenti tridimensionali della pala del rotore, indispensabili per una corretta analisi.

theory forniscono delle condizioni di moto realistiche per le pale del rotore.

1.2 Dati di partenza

Le prove sono state eseguite al Army Aeromechanics Laboratory in una camera dotata di speciali condotti atti a eliminare eventuali ricircolazioni, al centro del quale è stato posizionato il rotore. Montato su una colonna guida il rotore è costituito da due pale modellate su un profilo NACA0012 e non svirgolate con AR=6.

Su ogni pala sono stati alloggiati 60 tubi di pressione collegati a uno speciale cluster di tre 48S8 Scanivalves.

Sono state effettuate misurazioni a cinque sezioni diverse lungo l’apertura (0.5R, 0.68R, 0.8R, 0.86R, 0.96R) e sono stati presi in esame tre casi diversi di angoli di attacco 5o;8o;12o .

Ogni pala ha un raggio di 3.75 ft (1.143 m) e la sezione di root è approssimativamente a una corda dall’asse di rotazione (figura 1).

2 CENNI DI AERODINAMICA DELL'ELICOTTERO

Il seguente capitolo viene scritto per poter introdurre i coefficienti in base ai quali vengono misurate le grandezze in ambito elicotteristico. Vengono quindi riportati gli aspetti fondamentali dei modelli aerodinamici dei rotori. Tramite alcune ipotesi semplificative si riuscirà a ricavare i valori di alcuni coefficienti del campo di cui non si possiedono dati sperimentali.

Questo permetterà di avere delle basi per un confronto tra i risultati numerici e quelli analitici. Inoltre sarà necessario studiare e comprendere bene la fisica del volo avanzato per poter impostare correttamente le condizioni di flappeggio delle pale per date condizioni di volo.

2.1 Modello Semplificato di Hover

Il rotore di un elicottero genera una spinta capace di sostenere la forza peso di tutta la macchina creando un flusso d’aria che attraversa il piano rotore dall’alto al basso. Applicando la meccanica newtoniana si può ricavare una relazione tra la spinta e le velocità del campo.

Questo approccio viene denominato teoria della quantità di moto per gli elicotteri.

Il rotore viene essenzialmente concepito come un disco tra le cui due superfici le pressioni presentano un salto, ma sono uniformemente distribuite su ognuna (figura 2).

Ci si riferisce alla colonna d’aria che attraversa il disco come al tubo di flusso e si considera l’aria al di fuori di esso indisturbata. In prossimità del rotore c’è una rapida diminuzione di pressione, mentre attraversato il rotore stesso c’è un istantaneo aumento p .

Più a valle la pressione p∞ torna nuovamente a scendere tendendo asintoticamente al valore di

quella atmosferica.

La velocità nel tubo di flusso è invece nulla a monte, pari a i all’altezza del rotore, e ∞

a valle.

Assumendo il flusso incomprimibile si può applicare Bernoulli prima e dopo il disco, così a monte è:

p∞=pi12i

2

(2.1.1)

pi p1 2 i 2 =p−∞1 2 ∞ 2 (2.1.2) Da cui: p=1 22 2 (2.1.3)

Per cui la forza T generata dal rotore è uguale all’aumento di quantità di moto, che avviene perpendicolarmente al suo piano, nel tubo di flusso, pari a:

T = Ai∞ (2.1.4)

Essendo A , l’area del disco, la trazione per unità di area sarà data da:

p=T

A= i∞ (2.1.5)

Dalla 2.1.3 e dalla 2.1.5 si ha:

∞=2 i (2.1.6)

Allora si può esprimere la trazione in funzione della velocità al disco i o viceversa:

T =2 Ai2 (2.1.7) i=

T 2 A=

w 2 (2.1.8)dove il termine w è definito carico del disco rotore, mentre i è la velocità indotta.

In genere il livello di carico per un elicottero con motore a pistoni è di circa 10 kg /m2 , mentre

quelli con un motore a turbina a gas hanno un carico maggiore che si aggira sui 30−40 kg /m2 , il

che permette l’utilizzo di rotori più piccoli e conseguentemente di fusoliere più piccole diminuendo resistenza e costi.

Si può quantificare il lavoro del rotore tramite la variazione di quantità di energia cinetica per unità

di tempo che è 12A i∞2 , che per la 2.1.6 è anche 2 Ai

3

o più semplicemente T i per la 2.1.7.

Questa è noto come la potenza indotta del rotore scritta anche:

Pi=T i= T

3 2

2 A (2.1.9)Per adimensionalizzare la precedente in funzione della velocità al tip della pala, che è pari a , R dove è la velocità angolare e R il raggio del rotore, vengono introdotti tre

coefficienti: • Coefficiente di trazione: CT= T A R2 (2.1.10) • Coefficiente di potenza: Cp= P A R3 (2.1.11)

• Coefficiente di velocità indotta: i= i

R (2.1.12)

Per cui la 2.1.8 diventa :

i=

CT 2 (2.1.13) CPi=CT=CT 3 2

2 (2.1.14) Illustrazione 2-1:2.2 Figura di Merito

La potenza indotta Pi costituisce la parte più considerevole della potenza totale assorbita dal rotore in hover.

C’è comunque da considerare un’ulteriore componente di potenza, quella assorbita dalla resistenza aerodinamica delle pale e questa è chiamata potenza del profilo e denominata con P0 .

Essendo Pi la potenza associata alla T , il rapporto potenza indotta su potenza totale è una misura dell’efficienza del rotore in hover e viene denominata figura di merito:

M = Pi PiP0=1 P0 Pi −1 =1

2CP0 CT3 / 2 −1 (2.2.1)dove CP0 è dato da P0/A R 3

.

Una buona figura di merito è di circa 0,75 con il coefficiente di potenza CP0 pari a circa un quarto della potenza totale. Comunque gli elicotteri necessitano anche di un rotore di coda e questo abbassa la figura di merito a 0,60-0,65.

2.3 Teoria Elementare del Rotore in Hover: Metodo Base

La teoria elementare delle pale è semplicemente l’applicazione della teoria dei profili alla pala rotante.

Un’importante differenza tra un pala di elicottero e un’ala risiede nella rigidezza, ma in questa teoria la si trascura assumendo una forza centrifuga sufficiente a considerare trascurabili le deformazioni.

Per il volo verticale , incluso l’hover, la maggior complicazione risiede nell’integrazione delle forze

elementari lungo lo span. Per venire in contro a questo problema si assumono piccoli gli angoli di incidenza e quelli delle velocità indotte.

Prendendo una porzione elementare di pala al raggio r e porzione dy , si calcola la forza elementare agente (vedi figura 2-2). Il flusso visto dalla sezione della pala ha una componente nel piano rotore di y e di iVe perpendicolare a questo.

La velocità in modulo somma delle due componenti è data da:

U =[iVc

2

y 2]

1

2 (2.3.1)

L’angolo tra la direzione del flusso e il piano di rotazione noto come angolo di inflow e , dato da:

=arctg [viVc

y ] (2.3.2)

Si possono assumere piccoli angoli per cui:

≈viVc

y (2.3.3)

L’angolo di incidenza della sezione, indicato con è dato da:

=− (2.3.4)

Le forze elementari di partenza e resistenza sulla sezione sono:

dL=1 2U 2 c dy CL (2.3.5) dD=1 2U 2 c dy CD (2.3.6)

Calcolando da queste le componenti normali e giacenti nel piano rotore si ha:

dT =dL cos −dD sin (2.3.7)

E il momento torcente elementare:

dQ=

dL sindD cos

y (2.3.8)Avendo già assunto l’angolo piccolo (vedi figura 2-3), perché y grande, (questo è vero tranne che per y piccoli dove comunque essendo piccolo il contributo delle stesse forze si introduce un errore trascurabile):

U ≃ y (2.3.9)

dT ≃dL (2.3.10)

dQ≃ dLdD y (2.3.11)

Introducendo le corrispettive quantità adimensionali:

r =y R (2.3.12) U R= y R=r (2.3.13) dCT= dT A R2 (2.3.14) dCr= dQ A R2R (2.3.15) =viVc R =r (2.3.16)

è noto come fattore di inflow. A questo punto avremo:

dCT= 1 2U 2c dy C L R2R2= 1 2 c RCLr 2 dr (2.3.17)

Per una singola pala, mentre per N pale: dCT=1 2 N c RCLr 2 dr (2.3.18)

Introducendo il fattore di solidità che per una pala a corda c costante è dato da:

=aerea pala area disco= N c R R2 = N c R (2.3.19)

Con cui si arriva a:

dCT=1 2CLr

2dr

(2.3.20)

Integrando lungo tutto lo span si ha il CT :

CT=1 2

∫

01

CLr2dr (2.3.21)

Il coefficiente elementare di momento torcente è:

dCQ=1

2 CLCDr

3dr

(2.3.22)

Integrando lungo l’apertura si ha il coefficiente di momento flettente:

CQ=1 2

∫

0 1 CLCDr3dr=1 2∫

0 1 CLr2 CDr3 dr (2.3.23)La potenza del rotore è data da:

P=Q (2.3.24)

In questo modo definendo il coefficiente di potenza come:

CP= P

A R3 (2.3.25)

Si vede che CP e CQ sono identiche.

Per valutare il CT e il CQ è a questo punto necessario conoscere le variazioni di incidenza lungo l’apertura per avere CL e CD come funzioni di .

L’equazione può allora essere integrata numericamente.

Essendo data da − la sua distribuzione dipende dalla variazione di , il collettivo, e iVc la velocità indotta, rappresentata dal fattore di inflow .

Comunque in generale possono essere fatte delle integrazioni analitiche con piccole perdite di accuratezza.

2.4 Approssimazione della Trazione

Se l’incidenza viene misurata dalla linea di no-lift e possono essere trascurati gli effetti di comprimibilità e stallo, il coefficiente di portanza della sezione può essere approssimato da una relazione lineare:

CL=a =a − (2.4.1)

Dove il coefficiente angolare di CL è a che ha un valore di circa 5,7. Allora si può scrivere:

CT=1 2a

∫

0 1 −r2dr =1 2a ∫

0 1 r2 −r dr (2.4.2)Per una pala con twist nullo è costante. Per velocità indotte uniformi, come assunto, il fattore di inflow è anche costante.

In queste circostanze l’equazione può immediatamente essere integrata:

CT=1 2a [ 1 3− 1 2] (2.4.3)

Convenzionalmente le pale moderne hanno un angolo di twist negativo che diminuisce verso il tip in modo da distribuire la forza agente. Quindi ha la forma del tipo:

=0r tw (2.4.4)

Con tw negativo. Usando questa forma il coefficiente di trazione diventa:

CT=1 2a [ 1 30 1 4tw− 1 2] (2.4.5)

=0.75r−0.75tw (2.4.6) Allora: CT= 1 2a [ 1 30.75− 1 2] (2.4.7)

Da cui si vede che una pala con un twist lineare ha lo stesso coefficiente di trazione CT di quello di una pala con costante e uguale a 0.75 della pala in cui varia linearmente. L’equazione

2.4.7 esprime il coefficiente di trazione del rotore come una funzione dell’angolo di calettamento e dell’inflow ratio. In definitiva sono stati eseguiti i seguenti passaggi:

CT=fnCL=fn=fn, = fn, (2.4.8)

Per andare oltre è necessario trovare una connessione tra T e Per il rotore in hover si può scrivere: CT=1 2a 1 3− 1 2

CT 2 (2.4.9) o = 6 a CT 3 2

CT 2 (2.4.10)Per cui in caso di twist lineare, è preso a tre quarti del raggio. La diretta relazione tra e è:

=a

16 [

1 642 a −1] (2.4.11)

2.5 Caso di Inflow non Uniforme

Un’approssimazione abbastanza discutibile è stata quella di considerare il flusso uniforme sull’apertura della pala. Considerando dCT si avrà:

dCT=1 2a r

2

−r dr (2.5.1)

Che esprime il coefficiente elementare di trazione su un anello di raggio r e spessore dr . Si può inoltre dire che:

dT =2 i2dA (2.5.2) o dCT=2 2dA A=4 2 r dr (2.5.3)

Combinando l’equazione (2.5.1) con (2.5.3) se ne ricava una quadratica in la cui soluzione è data da:

=a

16 [

1 32a r −1] (2.5.4)

La distribuzione di inflow può allora essere calcolata come una funzione di r e la trazione valutata tramite la 2.4.2. Come esempio numerico si considera il caso di una pala che abbia un twist lineare, da un passo di 12o alla radice fino ai 6o del tip. Si assuma anche che =0.008 e che il valore di , ( con a=5.7 ), sia di 0.456 .Applicando l’equazione 2.4.10 per tre quarti del raggio, dove è 7.5o , si ottiene un C

T=0.00453 .Alternativamente, usando l’equazione 2.4.2 quindi andando a integrare il CT su tutta la pala con un e r2 che varia lungo l’apertura, si ottiene un . CT=0.00461 Questo porta a una sottostima del CT del 17 %. La conclusione è che si può usare un costante sullo span senza avere significative perdite di accuratezza.

2.6 Twist Ideale

L’equazione 2.5.4 mostra che si ha un caso particolare quando è costante, cioè quando lo è

r indicando con t il calettamento al tip. Questo twist non lineare non è fisicamente realizzabile vicino alla radice, ma il caso è di interesse perché, come ci mostra la legge della quantità di moto, velocità indotte uniformi corrisponde a minima potenza indotta. L’analogia per il carico ellittico di portanza per un’ala fissa è evidente.

Il twist lineare è noto come twist ideale. Usando la 2.4.1 si avrà:

CT=12a

∫

0 1

O dato che =r =t

CT=1

4a t−t (2.6.2)

Il valore costante di è dato da:

=a

16 [

1 32a t−1] (2.6.3)

e la relazione diretta tra e CT è data da:

t= 4

a CT

CT

2 (2.6.4)

2.7 Coefficiente di Portanza Medio della Pala

Ovviamente le caratteristiche del motore dipendono dal CL al quale le pale operano ed è comodo avere una semplice approssimazione. Il coefficiente di portanza medio della pala vuole proprio dare un’idea delle dimensioni di questo indice.

Si può allora scrivere:

CT=

∫

0 1 1 2r 2 CLdr=∫

0 1 r2dr 1 2 CL= 1 6 CL (2.7.1) da cui si ha: CL= CT (2.7.2)Per cui il parametro CT/ ha un’importanza fondamentale. Esplicitando si avrà:

CT = T A R2 A Ab = T AbR2 (2.7.3)

Dove Ab è l’area totale della pala.

Per cui CT/ è il carico dimensionale della pala che corrisponde al carico dimensionale del disco CT . Le pale usualmente operano nel range di CL di 0.3−0.6 per cui valori tipici di

CT/ sono di circa 0.05 e 0.1. Valori tipici di CT sono 10 volte più piccoli.

2.8 Approssimazione della Potenza

Il differenziale del coefficiente di pressione dCP=dCQ può essere scritto come:

dCP=¿dCQ=1 2 CLr 3 dr1 2CPr 3 dr=1 2CLr 2 dr 1 2CDr 3 dr =dCPidCP0 (2.8.1)

Dove dCPi è il differenziale del coefficiente di pressione associato con il flusso indotto e

dCP0 è quello associato alla resistenza della sezione del profilo della pala. Il primo termine è semplicemente:

dCpi=dCT (2.8.2) così: dCP=dCT1 2r 3 CDdr (2.8.3) CP=

∫

=1 =0 dCT∫

0 1 1 2CDr 3 dr (2.8.4)Assumendo un inflow uniforme e un coefficiente di resistenza costante abbiamo l’approssimazione:

CP=CT 1 8CD0 (2.8.5) In hover, dove =

CT 2 questo diventa: CP=C 3 22

1 8CD0 (2.8.6)Il primo termine dell’equazione 2.8.5 e 2.8.6 è in accorso con i risultati della teoria della quantità di moto.

2.9 Approssimazione della Teoria Elementare per il Caso in Esame

Vengono qui riportati alcuni calcoli realizzati per valutare tramite la teoria elementare sino a qui esposta il valore della trazione e del suo coefficiente sotto ipotesi di inflow costante.

Si fa riferimento alla geometria prima esposta e a un calettamento di 5o e una velocità di rotazione di 1250 rpm . Ap=0.22 (2.9.1) R1=0.19051.143=1.3335 (2.9.2) =N c R= 2 0.22 1.3352 (2.9.3)

Considerando il caso di inflow costante allora =cost :

=a 16 [

1 64 3 a−1]=3.559⋅10 −2 (2.9.4) da cui: CT=1 2a [ 1 3− 1 2]=0.00253 (2.9.5) CT sperimentale 0,00213.Calcolando la forza che si dovrebbe avere per il dato CT :

CT= 2T

A R2 (2.9.6)

T = A R2 CT

2 =230.37 N (2.9.7)

Per cui per una singola pala T /2=115.2 N

2.10

Meccanica del Moto Avanzato del Rotore

Le pale ruotano in senso antiorario con velocità angolare . La velocità di avanzamento è di e il rapporto / R , dove R è il raggio della pala, è chiamato advance ratio ed è

denominato con . Normalmente il suo range è tra 0 e 0.5 . L’angolo di azimuth è misurato dalla posizione più indietreggiata della pala e varia tra 0o e 180o , per il lato che avanza e tra 180o e 360o per il lato che indietreggia (vedi figura 2-4).

Calcolando i contorni delle pressioni sul disco rotore per un’incidenza fissa di rotazione con =0.3 si può notare come circa i 4 /5 della portanza totale è prodotta dal lato in avanzamento come in figura 2-5. Le conseguenze di questo disequilibrio sono un affaticamento delle radici delle pale e un forte rollio del velivolo. Sia strutturalmente che dinamicamente non si potrebbe realizzare il volo.

La soluzione di questo problema può essere ottenuta facendo variare ciclicamente l’incidenza della pala per equilibrare la portanza sul disco rotore, o permettendo il flappeggio della stessa. In quest’ultimo caso si introducono dei cardini per dare il grado di libertà richiesto alla pala, in modo tale che quando si trova nella zona di avanzamento, l’aumento di velocità relativa ne incrementa la portanza causandone uno spostamento verso l’alto. Questo movimento ne riduce la portanza riducendo l’incidenza effettiva. Quando la pala passa sull’altro lato accade l’opposto.

La presenza di una cerniera a un grado di libertà permette di eliminare i problemi di stress della radice e non viene trasmesso dal rotore alcun momento di rollio al velivolo.

Così le pressioni risultano meglio distribuite e le zone più caricate diventano quella anteriore e

posteriore del disco.

Un fatto notevole è che esiste una regione di reverse flow nella zona che indietreggia. A 270o di azimuth la velocità che si misura (relativa) al punto y di span è:

U = y −V (2.10.1)

o adimensionalmente

u= U

R=r− (2.10.2)

Per cui il flusso sulla pala è invertito al punto r = . Sarà evidente che la zona di flusso inverso è delimitatola una circonferenza di diametro centrato su r =/2 su 270o azimuth.

La pressione dinamica in questa regione è piccola, usualmente trascurabile per aspect advance ratio fino a 270o . Per calcoli precisi o più accurati è necessario tenere in considerazione l’effetto del reversed flow, soprattutto se si studiano le vibrazioni della pala.

Una pala che flappeggia in rotazione è sottoposta anche alla forza di Coriolis (momenti nel piano del disco) e per rendere insignificante l’effetto si fornisce la pala di una ulteriore cerniera per il

lead-lag.

Questo verrà attrezzato di uno smorzatore meccanico per avere una stabilità dinamica.

Da notare che il moto lead-lag contribuisce in maniera meno significativa del flap a migliorare le performance del rotore.

2.11

Il Flappeggio

Le ipotesi usuali nella descrizione del moto di flap sono le condizioni di equilibrio dinamico alla cerniera, tra le forze aerodinamiche centrifughe e inerziali della pala.

Si potrà allora scrivere che :

∫

0

R

y dT −

∫

m y2¨ dy−∫

m y22dy =0 (2.11.1)La massima velocità di flap avviene quando le risultanti del flusso d’aria sulla pala sono massime e minime, ovvero per 90o e 270o di azimuth.

Gli spostamenti massimi avvengono a 180o (verso l’alto) e 0o (verso il basso). Tali spostamenti fanno sì che il piano individuato dalla rotazione del tip delle pale ( tip path plane o TPP) sia inclinato verso la coda rispetto al piano normale all’asse di rotazione del rotore (shaft normal plane o SNP).

Si definisce l’angolo di cono come l’angolo che ha la pala con il piano SNP, la sua esistenza gioca un ruolo nell’orientamento del piano TPP per il volo avanzato.

Essendo il moto di flap periodico, si può esprimere l’angolo di flap in serie di Fourier:

=a0−a1cos −b1sin −a2cos 2 −b2sin 2 −... (2.11.2)

Per la maggior parte dei casi si possono usare solo le prime armoniche, per cui:

=a0−a1cos −b1sin (2.11.3)

Il termine a0 è l’angolo di cono cioè quella grandezza che indica di quanto la pala esce dal TPP.

a1 è l’angolo di inclinazione nel piano longitudinale e b1 ’angolo di inclinazione laterale.

Ovviamente il controllo dell’elicottero richiede di poter variare la grandezza della trazione generata dal rotore e di poterla orientare. In particolare l’orientamento della T, in linea di principio, la si potrebbe realizzare inclinando l’asse rotore. Purtroppo negli elicotteri questo asse è rigidamente connesso con la fusoliera per cui tale soluzione risulta impraticabile. Il metodo usato invece consiste nell’introduzione di una variazione ciclica del passo.

Tale azione implica un cambiamento di angolo di calettamento della pala con l’azimuth, relativamente al piano SNP. La variazione, nel caso di volo stazionario, avrà una periodicità di un giro, per cui l’angolo potrà essere espresso tramite serie di Fourier come per il flappeggio.

Per questa ragione:

=0−A1cos− B1sin −A2cos 2 −B2sin 2 ... (2.11.4)

Come già detto per il precedente possiamo considerare rilevanti solo le prime armoniche, per cui:

=0−A1cos− B1sin (2.11.5)

In questo caso 0 rappresenta il passo collettivo fisso o il calettamento della pala, mentre i

termini dipendenti da la componente ciclica.

Il fattore A1 , che ha la maggior incidenza sulla formula per 0o e 180o , è il coefficiente

ciclico laterale o la risposta nel piano trasversale. del rotore alla variazione di pitch. Corrispondentemente, il fattore B1 è il coefficiente ciclico longitudinale.

Il valore dell’angolo di calettamento sarà diverso a discrezione del piano di riferimento preso in considerazione. In ogni caso esiste sempre un piano relativamente al quale il passo delle pale rimane costante al variare dell’azimuth.

Questo per definizione è il piano di swashplate, che è anche noto come piano di variazione nulla del passo (no feathering plane o NFP). Come mostrato in figura 2-8 in caso di volo avanzato la

direzione del vettore trazione corrisponde con l’asse perpendicolare al piano TPP che è ovviamente non verticale e inclinato verso la direzione del moto. L’asse dell’albero motore è ancora più inclinato verso il muso.

Le performance della pala del rotore dipende dall’angolo di incidenza con il tip-path plane. Una data incidenza della pala può essere ottenuta con differenti combinazioni di flappeggio e variazioni di calettamento.

Si considerino le due situazioni illustrate in figura 2-8 che si riferiscono al piano longitudinale. Nella soluzione 1 l’asse dell’albero motore coincide con quello perpendicolare al TPP, non c’è quindi moto di flappeggio, il tutto è infatti controllato dalla variazione di incidenza di ogni pala al variare dell’angolo di azimuth. Nella seconda soluzione l’asse dell’albero motore invece coincide con l’asse perpendicolare al NFP. In questa condizione la distribuzione di pressione sul rotore è controllata dal solo moto di flappeggio.

Si può allora affermare che nel caso in cui i coefficienti B1 e a1 siano uguali, e questo

avviene condizioni di volo stazionario, il comportamento delle pale sia identico in entrambe le situazioni.

Si nota infine da figura 2-8 che gli scostamenti tra i vari assi sono dati proprio dal valore dei coefficienti.

Tutto questo ci permette di asserire che per date condizioni di volo, una volta in grado di ricavare il valore dei coefficienti degli sviluppi in serie di e , sia possibile orientare nella corretta maniera il TPP rispetto all’asse di rotazione una volta deciso che tipologia di movimento dare alle

2.12

Coefficiente di Flappeggio

Il flappeggio è determinato dalla condizione per cui il momento totale agente alla cerniera sia nullo. Si può asserire che le forze agenti su un elemento di pala con span dy , massa m dy ( m la massa per unità di span) sono:

1. 1.La portanza espressa come una componente della trazione agente su una leva di lunghezza y ;

2. Una forza centrifuga y 2m dy agente su un braccio lungo y ;

3. una forza inerziale y ¨ m dy agente su un braccio di lunghezza pari a y ;

4. un momento introdotto dalla forza peso che può essere trascurato in relazione alle altre forze agenti.

Tutto questo permette di ottenere la relazione data in 2.11.1. Scrivendo il momento aerodinamico come MT si ottiene:

MT=

∫

o R y22m dy∫

0 R ¨ y2 m dy (2.12.1)Assumendo la distribuzione di massa lungo l’apertura costante allora:

MT= 21 3R 3 ¨m1 3R 3 (2.12.2)

In questo modo il momento aerodinamico MT è invariante con l’angolo azimutale . Se si introduce il momento di inerzia della pala attorno alla cerniera come:

I =

∫

0 R y2m dy=1 3m R 3 (2.12.3) si ha: a0= MT I 2 (2.12.4)MT=

∫

0 R ydT dy dy= 1 2a c∫

0 R Ut 2 −UPUTy dy (2.12.5)che in forma dimensionale:

a0=1 2

∫

01

uT2

−uTuPr dr (2.12.6)

Dove è la quantità R4/I ed è conosciuta come numero di Lock. Sostituendo u

T e uP con le loro definizioni si ottiene:

1 2

∫

0 1 [r21 2 2−r finzione sin finzione cos]r dr (2.12.7)

Essendo MT indipendente da , il suo valore può essere ottenuto integrando solo la prima parte della precedente equazione, per ci:

a0=1 2

∫

0 1 [r21 2 2 −r2]dr=1 8[1 2 −4 3 ] (2.12.8)Questo per una pala non svirgolata ( costante) o per una pala con svergolamento lineare con

preso a tre quarti del raggio.

Proprio per la non dipendenza di MT dai termini in sin e cos si ricava dalla equazione 2.12.7 a1= 1 38 0−2 1−1 2 2 (2.12.9) b1= 4 a0 3 11 2 (2.12.10)

Le ultime tre equazioni rappresentano le classiche definizioni di coefficienti di flappeggio, nei quali e sono state definite relativamente al piano di no-feathering.

I coefficienti ricavati da Bramwell sono un ricavati con ipotesi un po’ più rigorose, ma comunque non costituiscono delle soluzioni di carattere generale:

a0=1 8[1 2 −1 34Ta1] (2.12.11) a1= [1 38 −2 T] 11 23 2 (2.12.12) b1= 1 34 a0 11 2 2 (2.12.13)

Per quanto riguarda il coefficiente di trazione:

CT= 1 2a[ 1 31 1 23 2 −1 2T− 1 2a1] (2.12.14)

2.13

Tipici Valori Numerici

Vengono qui forniti alcuni valori numerici tipici delle applicazioni elicotteristiche in quanto si ritiene necessario fornire degli ordini di grandezza di alcuni coefficienti. Non essendo infatti disponibili dati sperimentali riguardanti il moto avanzato sfruttando i risultati analitici fin qui riportati è possibile paragonare i risultati numerici.

Generalmente si ha:

solidità del rotore =0.08

pendenza della curva di portanza della pala a=5.7 numero di Lock =8

carico del disco rotore W / R2A=0.008

Il fattore di resistenza parassita è il coefficiente di area di lastra piana equivalente f definito come:

DP=1 2V

2

f (2.13.1)

DP è la resitenza parassita e A l’area del disco rotore.

livelli del coefficiente di trazione.

è definita rispetto al tip-path plane, così è denotata da T .

La variazione mostra un minimo per valori intermedi di , il fattore di inflow è invece alto per per bassi perchè la velocità indotta è elevata. Risulta nuovamente alta per alti per l’aumento di inclinazione del tip-path plane richiesto per venire incontro alla resistenza parassita. Più basso è il coefficiente di trazione più è marcato l’effetto.

Le corrispondenti variazioni di , per CT/ =0.1 , sono mostrate nel diagramma. Le variazioni di e sono simili nelle caratteristiche.

Si definisce fattore di inflow per il volo avanzato la grandezza:

=V sinrvi

R (2.13.2)

La combinazione delle equazioni 2.12.14 e 2.13.2 portano all’eliminazione di ottenendo una relazione diretta tra CT e :

= 2 a BCT 3 2 vi h

1 2CT 3 2 3 (2.13.3)dove B è una funzione lentamente decrescente in :

B=1 31 1 23 2 24 3−2 2 (2.13.4)

La figura 2-10 mostra le variazioni di con CT a differenti . Le caratteristiche per piccole e alte velocità di volo sono significativamente differenti.

Quando è nullo o piccolo la variazione è non lineare, aumenta rapidamente per bassi coefficienti di trazione e più lentamente per alti CT .

Ad alti comunque il fattore di velocità indotta vi/vh è così piccolo che il secondo termine diventa trascurabile per tutti i CT , in modo che /CT sia effettivamente lineare.

In figura 2-11 vengono invece mostrati i coefficienti di flappeggio , a0 a1 e b1 come

funzioni di . Questi sono stati calcolati usando le equazioni ricavate da Bramwell 2.12.11, 2.12.12 e 2.12.13

3 CREAZIONE DELLA GEOMETRIA

3.1 Generazione del Profilo

Il rotore sul quale sono state effettuate le prove sperimentali, che a loro volta sono state impiegate per effettuare i confronti numerici, è costituito da due pale estruse con profilo NACA0012.

I dati del profilo sono stati generati tramite il programma java e salvati in un file .dat . Le coordinate dei 150 punti sono riportati nella tabella in appendice.

I programmi di Pre-processing usati per la costruzione della geometria e della mesh sono Gambit e TGrid. La geometria non presenta infatti particolari complicazioni e il disegno risulta facilmente realizzabile.

I punti sono stati importati in Gambit con:

Main Menu > File > Import > ICEM Input

E’ stato successivamente selezionato sia Vertices che Edges sotto Geometry essendo queste le entità geometriche necessarie per la costruzione della pala. Deselezionato Face. Selezionato

Accept.

Questa procedura permette di ottenere immediatamente il profilo desiderato come da figura 3-1.

Il passo successivo è stato quello di modificare il bordo di uscita. Per rendere più realistica l’ala si è infatti deciso di fare sì che al posto di uno spigolo ci fosse uno smusso.

In seguito i punti così ottenuti sono stati copiati e spostati a una distanza pari a quella dello span richiesto. I due profili sono stati collegati creando il bordo di attacco e il bordo di uscita.

Sono state in seguito create le facce e il volume della prima pala. Successivamente si impone il calettamento voluto selezionando interamente l’elemento e imponendo una data rotazione attorno all’asse di apertura dell’ala (nel caso l’asse z).

La seconda pala è stata realizzata copiando quella già esistente e ruotata di 180o .

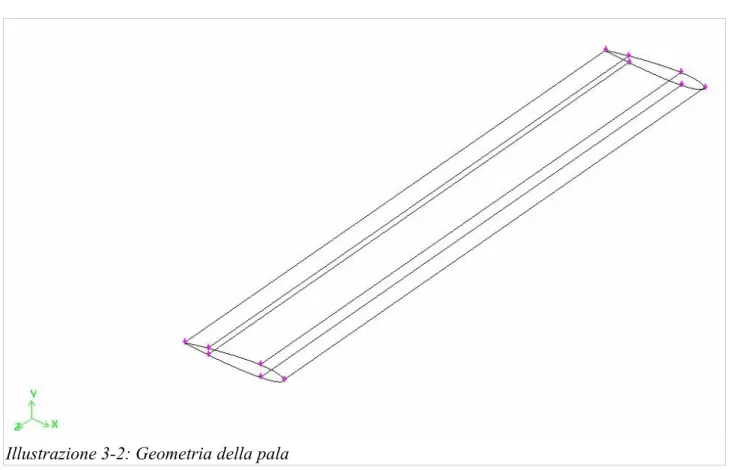

Ogni pala è stata divisa su dorso e ventre in tre superfici in modo da distinguere una zona relativa al bordo d’attacco, una zona intermedia e una relativa al bordo di uscita, come in figura 3-2.

In tale maniera è più facile gestire in seguito la mesh che sarà necessariamente più fitta nelle zone con più forte curvatura.

E’ stata usata l’accortezza di posizionare le ali in modo da permettere la loro rotazione attorno a un asse che coincidesse con il sistema di riferimento, per non complicare poi le procedure successive di impostazione del moto e di post-processing.

Tutto questo naturalmente non vale per il caso di volo avanzato dove comunque il movimento è interamente gestito dalla macro scritta nell’ UDF.

L’avanzamento delle pale è quello standard elicotteristico antiorario.

3.2 Generazione del Dominio

Il dominio è identico, riguardo alla configurazione geometrica dell’hovering, in tutte e tre le procedure di calcolo.

Per moving reference frame, in un caso, è stato comunque provata una diversa struttura del campo computazionale per assicurare un corretto calcolo della scia.

Ovviamente dovrà presentare una impostazione totalmente diversa il dominio riguardante il volo avanzato. Dovrà infatti prevedere la presenza di una corrente asintotica in grado di simulare lo spostamento del sistema di riferimento. Si è pensato che probabilmente la soluzione migliore consisterebbe nell'uso di un box esterno a forma di parallellepipedo con le dovute condizioni al contorno.

Un’ accortezza particolare dovrà essere rivolta alle Sliding Mesh che necessitano una doppia interfaccia tra la zona rotante e quella fissa. Questo significa che le superfici che delimitano il box interno che circonda le pale deve essere una multiple surface, ovvero devono esserci delle doppie superfici (due interfacce che scorreranno l’una relativamente al’altra)

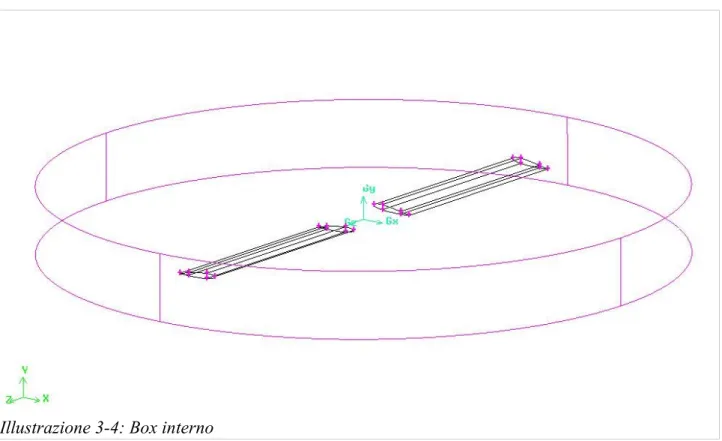

Il box esterno è stato preso di 90 metri di altezza 30 metri di raggio ed è stata posta l’elica nel

mezzo come in figura 3-4.

Attorno al rotore specificamente per le tre analisi implementate è stato realizzato un cilindro (vedi figura 3-4), in modo da semplificare il calcolo tramite sliding mesh (procedura 2) e per attuare il remeshing solo in tale zona per la procedura 3. Questo permette di risparmiare risorse di calcolo. Come si vedrà in seguito infatti estendere il campo di remeshing porta a un rallentamento della procedura in quanto le operazioni in atto vengono effettuate su un maggior numero di nodi.

Per questa ragione il box più interno è stato pensato di dimensioni prossime a quelle del rotore. Limitando il volume attorno al rotore risulta più facile controllare la mesh, come poi è stato fatto tramite una size function.

La zona più importante del dominio, oltre a quella immediatamente a ridosso delle pale, è il volume al di sotto del rotore, nel quale sarà presente la scia che fisicamente incide molto sulle grandezze del campo.

Nei casi studiati non sono stati adottati particolari accorgimenti per la mesh di scia, tranne, come già anticipato, per un caso, da cui si è cercato di ricavare l’evoluzione del tip vortex per verificarne il comportamento numerico.

E’ stato allora pensato di creare un volume cilindrico che partisse dalla base del box più interno e

che finisse direttamente sul bordo del dominio. Lo stesso è stato fatto sopra il box interno.

Infine per meglio controllare la mesh sono stati realizzati dei setti tra loro perpendicolari come in figura 3-5.

4 CREAZIONE DELLA MESH

4.1 La Mesh di Superficie della Pala

E’ necessario prima di tutto sottolineare, che lo scopo del lavoro è quello di rendere valide delle procedure di calcolo per l’hover e impostare la procedura per il moto avanzato.

Tra queste analisi ne esiste una in particolare (Dynamic mesh) che richiede l’uso di una griglia non strutturata. Questo è stato noto fin dal principio e per tale ragione è stata realizzata una griglia tetraedrica per tutti e tre i casi. In questa maniera i dati sarebbero risultati paragonabili a parità di tipologia di griglia.

Particolare attenzione è stata mostrata per la validazione iniziale del modello in moving reference e di slyding mesh per i quali sono stati effettuati calcoli con strato limite e senza, per poterli rapportare a eventuali simulazioni con dynamic mesh.

Generare una boundary layer per le dynamic mesh sarebbe stato infatti inutile in quanto dopo la prima rotazione sarebbe stata sostituita dalla size function della mesh tetraedrica.

In funzione di ciò si è proceduto nella meshatura della pala.

La superficie è stata perciò ricostruita con una griglia non strutturata tetraedrica (vedi figura 2 e 4-3). I punti sul profilo sono stati presi con una distribuzione esponenziale su bordo d’attacco e bordo d’uscita, e costante nella zona intermedia come in figura 4-1.

Illustrazione 4-2: Particolare della mesh della pala

4.2 Wall Functions

Essendo stato impiegato il metodo − per la risoluzione del problema numerico è necessario capire come questo funzioni in prossimità della parete, per poter stabilire una strategia di costruzione della mesh adeguata al problema sempre senza perdere di vista i limiti imposti dalle mesh dinamiche.

Di per se il − lavora bene in zone piuttosto lontane dalle pareti, per questa ragione sono state sviluppate delle metodologie semiempiriche per il calcolo in prossimità delle stesse.

E’ stato infatti notato attraverso vari studi che la “near- wall region” può essere suddivisa in tre strati.

Il più interno chiamato “viscous sublayer” in cui il flusso è per lo più laminare e la viscosità molecolare gioca un ruolo fondamentale. Quello più esterno chiamato “fully turbulent layer“ in cui la turbolenza ha una grande importanza. Infine c’è uno strato mediano il cui comportamento è intermedio tra i due.

Le wall functions vengono definite come un insieme di formule semi empiriche che hanno il compito di collegare le variabili delle celle vicino alla parete alle corrispondenti sulla parete stessa. Essenzialmente le “wall functions” sono usate per collegare le variabili dello strato più interno alle rispettive di quello più esterno.

Fluent offre la possibilità di scegliere tra due differenti tipi: • Standard Wall Functions

• Non-Equilibrium Wall Functions

Le non-equilibrium wall functions sono raccomandate da manuale per l’impiego in flussi complessi che hanno separazione e riattacco. Questo dovrebbe in particolare migliorare i risultati riguardanti il wall shear.

La distanza della parete dalle celle a essa vicine deve essere determinata considerando il range in cui è valida la legge logaritmica. La distanza è usualmente misurata in “wall unit” y''

Tale variabile è definita come :

y''=uty

La legge logaritmica è valida per y''30 a 60 . FLUENT impiega la legge laminare per y''

11.225 , per cui, una mesh eccessivamente raffinata alla parete va evitata in quanto le wall functions cesserebbero di lavorare.

Lo strato al di sopra di quello in cui vale la legge logaritmica dipende soprattutto dal gradiente di pressione e dal Reynolds. All’aumentare del Reynolds lo strato tende a crescere. Valori di y'' che sono eccessivamente alti non sono desiderabili perché la scia si allarga.

In base a queste considerazioni e in funzione delle dimensioni della griglia alla parete e , ovviamente, del Re, è possibile avere un’idea del valore da attribuire alle celle di parete.

Questo paragrafo è stato scritto per dare un’idea del funzionamento delle wall function e per ricordare che un non corretto risultato relativo alla figura di merito può essere imputabile a un cattivo impiego delle stesse.

FLUENT permette di valutarle e di modificare il volume delle celle alla parete tramite la funzione

4.3 Prism Layer

Una volta creata la mesh di superficie di tutte le parti, è stata importata il file.msh in TGrid in modo da procedere con la costruzione della mesh di volume.

Per prima cosa è stata costruito un prism layer sulle pareti in modo da poter caratterizzare lo strato limite del caso speciale moving reference frame.

Illustrazione 4-4: Prospettiva della pala e della boundary layer costruita sulla superficie

4.4 Dominio

Una volta realizzata la griglia sulla superficie della pala è stato possibile tramite l’uso delle size function costruire la mesh nel dominio, controllandone alcuni parametri.

L’opzione size function di gambit permette di impostare il coefficiente di crescita della mesh.

Nel caso in esame è sempre stato scelta l'opzione Meshed da Type.

Si selezionano le superfici sorgenti (Source), generalmente delle facce,e il volume entro il quale applicare la funzione (Attachment).

A seconda delle necessità è poi possibile impostare il coefficiente di crescita della griglia e la massima dimensione raggiungibile della mesh (vedi figura 4-6).

In tale maniera si cerca di impedire il brusco passaggio da zone ad alta concentrazione di celle a zone con bassa concentrazione.

Contrariamente si rischiano di introdurre in tali volumi del campo degli errori numerici più alti che

in quelli con una meh più uniforme.

5 MODELLO DI TURBOLENZA

I flussi turbolenti sono caratterizzati da campi di velocità oscillanti che causano, da un punto di vista numerico, notevoli complicazioni in termini di costo computazionale. Tali fluttuazioni possono infatti essere di piccola scala e alta frequenza.

Per agevolare il calcolo si rinuncia a una esatta conoscenza del campo e ci si accontenta di ottenere una sua soluzione mediata partendo da ben definiti modelli di turbolenza.

Non è possibile paragonare tra loro questi modelli, ognuno è stato sviluppato o viene comunque impiegato per risolvere una specifica categoria di problemi. In FLUENT sono presenti:

• Spalart-Allarmas • Modelli − : 1. Standard − 2. Renormalization-group (RNG) − 3. Realizable − • Modello − : 1. Standard −

2. Shear stress transport (SST) − • Modello 2

− • Reynolds stress (RSM)

• Detached eddy simulation (DES) • Large eddy simulation (LES)

La scelta del modello da adottare sarà guidata dalle considerazioni fisiche riguardanti il flusso da esaminare, l’esperienza dettata dall’impiego di alcuni algoritmi su certe classi di problemi, il livello di accuratezza richiesto, le risorse di calcolo e il tempo a disposizione.

L’algoritmo di turbolenza impiegato è il − di Launder e Spalding,. robusto economico e ragionevolmente accurato per una vasta gamma di problemi.

Il − standard è un modello semiempirico basato sulle equazioni di trasporto dell’energia turbolenta ( ) e sul suo tasso di dissipazione ( ).

La prima è derivata da un’equazione esatta, mentre la seconda è stata ottenuta empiricamente.

L’ipotesi del modello è che il flusso sia totalmente turbolento e che gli effetti della viscosità molecolare siano trascurabili.

Per tali ragioni è da considerarsi valido solo per flussi totalmente turbolenti. Esistono altre due varianti del − : l’ RNG e il Realizable.

Tra questi il realizable è il modello più recente, è infatti provvisto di una diversa formulazione della viscosità turbolenta e una nuova equazione di trasporto per la dissipazione. Questo permette di rendere tale modello molto più performante per flussi in rotazione, strati limiti con forte gradiente avverso, separazione e ricircolazione.

Un ulteriore incentivo all’impiego del realizable è dettato dal trascurabile incremento di costo computazionale rispetto al modello standard, non si può dire lo stesso per quanto riguarda l’RNG che invece richiede un tempo di calcolo circa il 10-15% superiore.

Sia il realizable che l’ RNG sono stati migliorati rispetto allo standard soprattutto nei casi in cui sono presenti linee di corrente con forte curvatura, vortici e rotazione del flusso.

Una limitazione del − realizable è che produce una viscosità turbolenta numerica in condizioni di flusso stazionario in rotazione.

Questo è proprio la condizione che si presenta per il moving reference frame e le sliding mesh, ovvero le metodologie impiegate per le analisi di hovering.

La comparsa di tale viscosità è dovuta all’inclusione degli effetti della rotazione media nella definizione della viscosità turbolenta per il − .

Il modello standard è noto per essere più diffusivo dell’RNG in certe condizioni.

La diffusività ha un effetto numerico stabilizzante, quindi risulta meno suscettibile a instabilità il − standard.

Nella soluzione dell’hovering con la tecnica del moving reference frame verranno impiegati tutti e tre i modelli di turbolenza in modo da poter fare un raffronto tra le varie soluzioni a parità di condizioni.

Risulta infatti difficile capire a priori quale metodologia possa avvicinarsi meglio ai risultati sperimentali trattando un problema che porta a una rotazione parziale del flusso.

6 CONDIZIONI AL CONTORNO

La scelta delle condizioni al contorno in questo genere di analisi è fondamentale per una corretta e accurata risoluzione del problema.

Sono stati presi a riferimento vari lavori precedenti in cui venivano risolti da [4] Wahab, Ismail. In generale è stato visto che data la natura del flusso e le dimensioni del box esterno fosse sufficiente imporre le condizioni di symmetry sulla superficie laterale di quest’ultimo.

Il campo è quindi interamente accolto da un cilindro sulle cui superfici laterali sono state imposte delle condizioni di simmetria.

Più combattuta è stata la scelta delle altre due superfici che chiudono il box, decisamente le più influenti. L’idea seguita è stata quella di porre il top e il bottom sufficientemente lontani dal rotore da poter considerare queste superfici con una pressione di entrata e di uscita pari a quella

atmosferica. Il modo più semplice per realizzare tale proposito è quello di associare ai due contorni la condizione di pressure outlet. Questa ultima richiede in primis l’impostazione del valore della pressione statica sulla superficie (vedi figura 6-2), che nel caso in esame è dato dal valore della pressione atmosferica. In secondo luogo devono essere specificate alcune informazioni relative a un eventuale backflow e la cosa più semplice e più logica è quella di scegliere l’opzione Normal to

Boundary che è selezionata di default.

Il manuale di FLUENT fa notare che quanto più realistica è questa impostazione tanto minori saranno i problemi di convergenza della soluzione.

Deve essere infine scelto in che modo immettere le informazioni sulla turbolenza. Le possibili opzioni sono quattro:

• K and Epsilon

• Intensity and Lenght Scale

• Intensity and Viscosity Ratio

Questa ultima è stata preferita e sono quindi state immesse l’intensità di turbolenza tipiche di galleria ( 0.1 %) e la grandezza tipica Viscosity Ratio di flusso indisturbato (10).

7 MOVING REFERENCE FRAME

Questo è il primo di una serie di strumenti realizzati in FLUENT in grado di simulare il moto del dominio o di parte di esso.

In particolare, quando si imposta un problema in FLUENT lo si fa usando un set di equazioni scritte in un sistema di riferimento inerziale, nulla comunque vieta di fare il contrario. In tal caso vengono incluse nelle equazioni le accelerazioni del sistema di riferimento non inerziale. Classici esempi di flussi di questo tipo sono quelli che si vengono a creare con delle eliche in condotti o fan assiali. L’opzione implementata in FLUENT che permette di trattare tali situazioni è il moving reference frame.

Nel caso in esame questo permette di semplificare notevolmente il problema, vista la geometria e il dominio in esame. Passando nel sistema di coordinate del rotore, ci si riconduce a un caso stazionario eliminando tutti i fastidi derivanti dall’implementazione di un caso non stazionario. Risulta evidente, vista la natura di tale metodologia, che l’hover sia l’unico problema risolvibile con questo strumento. Ci sono comunque stati approcci semi stazionari al problema del moto avanzato come in [4]. La posizione spaziale delle pale viene allora calcolata con la BET, quindi una volta impostata l’inclinazione del tip-path plane, l’angolo di flap e lag per i corrispondenti azimuth delle pale, si risolve il tutto con il moving reference frame considerando quella condizione come congelata nel tempo.

Questo può essere un buon approccio se si ha la necessità di risolvere con poco sforzo computazionale una particolare condizione di forward flight, rimane comunque il fatto che i risultati rischiano di essere fortemente penalizzati da una scia che non è quella ricreata da un movimento reale delle pale ma da una condizione a fissato.

7.1 Impostazione del Caso Moving Reference Frame

Innanzitutto, vista la natura della metodologia, è necessario scegliere il riferimento nel quale porsi per studiare i risultati. Le opzioni possibili sono due:

• Absolute velocity formulation • Relative velocity formulation

Questa scelta è legata al tipo di flusso che ci si aspetterà nella gran parte del campo. Se il dominio è per lo più a velocità nulla conviene impiegare, come nel problema in esame, la prima opzione, la seconda nel caso contrario. La giusta scelta permette anche di diminuire quelli che sono gli errori numerici diffusivi. La scelta di tale opzione è possibile tramite l’uso del pannello Solver:

Define Models Solver

da cui si seleziona il tipo di formulazione desiderata.

A questo punto è necessario dare le informazioni giuste su quale parte del campo è impostata su un

sistema di riferimento non inerziale e quale invece non lo è.

Per fare questo è necessario aprire il pannello delle condizioni al bordo:

Define Boundary Conditions

Nel caso in esame per comodità il dominio occupato dal flusso è stato diviso in 2 regioni, fluido1 e fluido2. La prima è quella a diretto contatto con le pale, la seconda circonda la prima.

Per questa ragione si seleziona fluido1 e si seleziona set.

Quindi comparirà il pannello come riportato in figura 7-2 e 7-3 in cui selezionando Motion sarà possibile in primis selezionare il Motion Type, ovvero il moving reference, poi il Rotation-Axis

Direction (va comunque impostato anche se il moto di rotazione imposto è nullo) e infine la Rotational Velocity.

Questo naturalmente solo per il fluido1, poi si passa a fluido2.

Qui semplicemente è stato preferito impostare il Motion Type su Stationary. Infatti non è a

contatto con nulla che nel sistema assoluto sia in movimento. Infine arriva l’impostazione delle condizioni per le pareti.

Quindi, sia per pala1 che per pala2 è stato imposto lo Stationary Wall come si vede da figura 7-3. Questo è il punto più delicato in quanto può portare a facile confusione.

Il tipo di sistema di riferimento scelto per il fluido1 è quello di moving referece, per cui le pale sono già in tale sistema, ne segue che la loro velocità deve essere impostata nulla per essere di 130.89

130.89 rad / sec nel sistema assoluto (che è il caso di riferimento a 1250 rpm).

Tutto questo è facilmente verificabile misurando le velocità della parete e del fluido nel sistema di riferimento assoluto come in fiura 7-4, 7-5 e 7-6.

Si sarebbe ottenuto lo stesso risultato se attivando l’opzione Moving Wall fosse stato selezionato

Absolute e velocità nulla.

Illustrazione 7-4: