D

IPARTIMENTO DII

NGEGNERIAC

IVILE EI

NDUSTRIALETESI DI LAUREA SPECIALISTICA IN

I

NGEGNERIAM

ECCANICA“Studio e progettazione di recuperatori di calore di tipo

scrubber”

RELATORI IL CANDIDATO

Dott. Ing. Roberto Gabbrielli

Fabio Fattorini

Dipartimento di Ingegneria Civile e Industriale

Prof. Ing. Paolo Di Marco

Dipartimento di Ingegneria dell'Energia, dei Sistemi, del Territorio e delle Costruzioni

Dott. Ing. Stefano Frigo

Dipartimento di Ingegneria dell'Energia, dei Sistemi, del Territorio e delle Costruzioni

1

Indice

Sommario ... 5 Abstract ... 7 1. INTRODUZIONE ... 9 2. RICHIAMI DI PSICROMETRIA ... 112.1. Miscela aria – vapore ... 11

2.2. Formula di Antoine ... 13

2.3. Diagramma psicrometrico ... 13

2.4. Equazioni di bilancio delle trasformazioni dell’aria umida ... 15

2.5. Processo di raffreddamento dell’aria umida mediante acqua ... 17

3. SCAMBIO TERMICO PER CONTATTO DIRETTO ... 19

3.1. Classificazione ... 19

3.2. Scambio termico per contatto diretto Gas - Liquido ... 19

3.2.1. Sistemi Gas – Liquido dove il gas è la fase continua ... 19

3.2.2. Sistemi Gas – Liquido dove il liquido è la fase continua ... 21

3.3. Scambiatori di calore a contatto diretto Gas - Liquido ... 22

3.3.1. Scrubber a riempimento (packed columns) ... 23

3.3.1.1. Costruzione di uno scrubber con packing ... 25

3.3.1.2. Tipi di packing ... 27

3.3.2. Scrubber spray ... 29

3.4. Meccanismo di scambio termico ... 30

3.4.1. Scambio di calore esterno... 31

3.4.2. Scambio di calore interno ... 32

3.4.3. Altri effetti che influiscono sullo scambio termico per contatto diretto ... 32

3.5. Condensazione su gocce di liquido... 33

4. DIMENSIONAMENTO DI UNO SCRUBBER ... 34

4.1. Dimensionamento di uno scrubber con packing... 34

4.1.1. Perdite di carico e flooding... 34

2

4.1.1.2. Metodo di Robbins ... 38

4.1.2. Distribuzione del liquido ... 39

4.1.3. Dimensione del packing ... 40

4.1.4. Determinazione dell’altezza del packing: il modello di Kypritzis e Karabelas [14] ... 41

4.1.4.1. Attrezzatura e procedura sperimentale ... 42

4.1.4.2. Risultati... 43

4.1.4.3. Conclusioni ... 50

4.2. Dimensionamento di uno scrubber spray ... 51

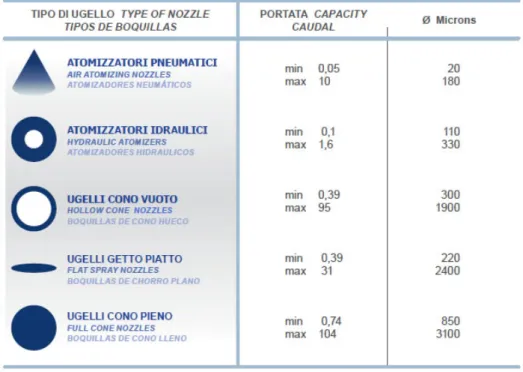

4.2.1. Spray, gocce ed ugelli ... 51

4.2.1.1. Tipo di sezione del getto spray ... 52

4.2.1.2. Angolo di spruzzo ... 53

4.2.1.3. Diametro delle gocce ... 53

4.2.1.4. Velocità terminale di una goccia ... 55

4.2.2. Holdup dello spray ... 57

4.2.3. Flooding ... 58

4.2.3.1. Fluidodinamica degli scrubber spray... 58

4.2.4. Area della superficie effettiva delle gocce ... 61

4.2.5. Determinazione dell’altezza della zona di scambio spray: il modello di Milosavljevic et al.[17] ... 62

4.2.5.1. Attrezzatura e procedura sperimentale ... 63

4.2.5.2. Ipotesi semplificative del modello ... 66

4.2.5.3. Modello matematico ... 67

4.2.5.4. Conclusioni ... 70

4.2.5.5. Debug articolo di Milosavljevic et al. [17] ... 72

5. PROGRAMMA DI CALCOLO DELLO SCRUBBER ... 80

5.1. Modello di calcolo MATLAB ... 80

5.1.1. scrubber.m ... 83

5.1.2. scrubber_temperature.m e scrubber_potenza.m ... 83

3

5.1.2.2. Alcune verifiche importanti ... 90

5.1.3. scrubber_temperature.m ... 91

5.1.4. scrubber_potenza.m ... 92

5.1.4.1. Ciclo iterativo per la stima del titolo dell’aria umida in uscita , ... 93

5.1.4.2. Ciclo iterativo per la stima della temperatura dell’aria in uscita , . 94 5.1.5. definizione_percentuali_potenza_termica.m ... 96

5.1.6. salto_temperatura.m ... 97

5.1.7. calcolo_proprieta_aria_umida.m ... 99

5.1.8. packing.m ... 100

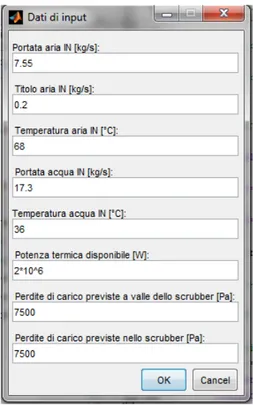

5.1.8.1. Dati in input ... 101

5.1.8.2. Definizione della sezione minima necessaria per evitare il flooding mediante la GPDC... 102

5.1.8.3. Dimensione del packing ... 105

5.1.8.4. Corretta distribuzione del liquido ... 105

5.1.8.5. Calcolo altezza del packing ... 106

5.1.8.6. Verifica perdite di carico (metodo di Robbins) ... 108

5.1.8.7. Perdite di carico totali durante l’attraversamento del packing ... 108

5.1.9. spray.m ... 109

5.1.9.1. Dati in input ... 110

5.1.9.2. Calcolo dell’holdup a flooding e definizione della sezione minima richiesta. ... 110

5.1.9.3. Valutazione del diametro della goccia a fondo scrubber e dell’area effettiva di scambio termico ... 113

5.1.9.4. Determinazione dei coefficienti di scambio termico convettivo e di trasferimento di massa ... 114

5.1.9.5. Calcolo dell’altezza della zona di scambio termico spray ... 115

5.1.9.6. Valutazione delle perdite di carico durante l’attraversamento della zona di scambio termico mediante spray ... 118

6. Simulazioni e analisi dei risultati ... 119

4

6.1.1. Validazione del modello packing... 120

6.1.2. Analisi di sensibilità packing ... 124

6.1.2.1. Variazione della temperatura in ingresso dell’aria , ... 125

6.1.2.2. Variazione della temperatura in ingresso dell’acqua , ... 126

6.1.2.3. Variazione del titolo in ingresso dell’aria , ... 128

6.1.2.4. Variazione della portata in ingresso di aria secca ̇ , ... 130

6.1.2.5. Variazione della portata in ingresso dell’acqua ̇ , ... 133

6.1.2.6. Variazione della potenza termica scambiata ̇ ... 135

6.2. Caso solo Spray ... 137

6.2.1. Validazione del modello spray ... 137

6.2.2. Scelta della variabile obiettivo dell’iterazione... 140

6.2.3. Analisi di sensibilità spray... 142

6.2.3.1. Variazione della temperatura in ingresso dell’aria , ... 143

6.2.3.2. Variazione della temperatura in ingresso dell’acqua , ... 145

6.2.3.3. Variazione del titolo in ingresso dell’aria , ... 147

6.2.3.4. Variazione della portata in ingresso dell’aria secca ̇ , ... 149

6.2.3.5. Variazione della portata in ingresso dell’acqua ̇ , ... 151

6.2.3.6. Variazione del diametro della goccia d ... 153

6.2.3.7. Variazione della sezione trasversale dello scrubber S ... 156

6.2.3.8. Variazione della potenza termica scambiata ̇ ... 159

7. Conclusioni e sviluppi futuri... 162

Nomenclatura ... 165

5

Sommario

Questo lavoro ha come oggetto lo studio di recuperatori di calore per contatto diretto di tipo scrubber. In particolare sono stati studiati gli scrubber spray, gli scrubber con packing e una soluzione mista con una zona di scambio mediante spray posta sopra ad un letto di packing.

Lo scopo principale di questo studio è formulare un modello per il dimensionamento di scambiatori a contatto diretto che permettano il raffreddamento di una corrente di aria umida calda che fluisce dal basso verso l’alto mediante un getto di acqua più fredda in controcorrente. Questo si è reso necessario perché, attualmente, il dimensionamento di tali apparecchiature è basato soprattutto sull’esperienza e su modelli di calcolo semplificati.

Obiettivo principale è dunque realizzare un programma in ambiente MATLAB mediante il quale si possano predire le dimensioni, sezione trasversale e altezza, delle zone di scambio termico necessarie per asportare una determinata potenza termica dal flusso di aria umida calda.

In questo lavoro si sono in primo luogo presentate le teorie che stanno alla base della psicrometria e dei bilanci di massa e di energia che hanno permesso di calcolare le condizioni dei due fluidi in ingresso e in uscita dallo scrubber.

Dopodiché si sono esposte le teorie che permettono la determinazione della sezione dello scrubber da adottare (flooding) e si sono proposti due metodi diversi per determinare l’altezza della zona di scambio termico mediante spray o packing.

Il programma elaborato è stato testato mediante una serie di simulazioni, nei casi di scrubber con packing e di scrubber spray, allo scopo di: validare il modello, andando a simulare dei casi presenti in letteratura, e condurre un’analisi di sensibilità alle variazioni di alcuni dati in ingresso.

L’analisi di sensibilità ha permesso di osservare come e in che entità le grandezze in ingresso influenzano le dimensioni dello scrubber e, in particolare, la forte dipendenza del modello di scambio termico mediante spray dalle dimensioni della goccia di acqua. Per il packing si sono osservati gli stessi andamenti qualitativi ottenuti per il caso spray.

La mancanza di dati sperimentali ha tuttavia impedito la taratura del modello. Lavori futuri dovranno perciò supportare il presente lavoro mediante un’attività di sperimentazione.

7

Abstract

The aim of this work is the study of direct contact heat recovery devices type of scrubber. In particular, we were studied the spray scrubbers, the packed scrubbers and a mixed solution with an exchanging zone with spray above a packed bed. The study was conducted to realize a model for the design of direct contact heat exchangers able to cool an hot humid air flow falling down with a colder water flow countercurrent.

That job is made because, actually, the designing method for these devices are based on experience and simplified models.

Main objective of this job is to realize a MATLAB program for prediction of dimensions, cross sectional area and height, of the heat exchanging zone necessary for recovering a certain heat flow from the hot humid air.

At first, we had exposed general theories of psychrometry and mass and energy balances for the calculation of inlet and outlet conditions of both fluids.

Afterwards we had explained theories that allow to define the cross sectional area of the scrubber (flooding) and we had proposed two different methods to calculate the height of the heat exchanging zone with spray or packing.

Developed program was tested with a certain number of simulations, in the cases of the spray scrubber or packed scrubber, in order to validate the model simulating cases found in literature, and lead a sensitivity analysis changing input data of the program. Sensitivity analysis allowed to observe how and how much the input data affect scrubber dimensions and, in particular, the strong influence of the droplet diameter on the spray scrubber model.

For the packed tower model we had observed the same trends of the spray scrubber model.

Experimental data lack not allowed the model calibration.

9

1. INTRODUZIONE

Nell’industria si hanno spesso flussi di fluidi caldi uscenti dai processi produttivi. Il calore in essi contenuto viene recuperato, quando possibile, al fine di migliorare l’efficienza del processo eliminando inutili sprechi e in questo modo ridurre l’impatto ambientale.

In alcuni processi industriali particolari, come in quello della produzione della carta, si possono avere flussi di aria umida calda detti “fumane” dai quali si possono recuperare forti percentuali del calore contenuto. Tale energia può essere utilizzata per vari scopi come, ad esempio, il riscaldamento dell’acqua di processo.

Per attuare questa operazione vengono utilizzati degli scambiatori di calore che possono essere del tipo “a superficie” oppure “a contatto diretto” detti anche “scrubber”. Questi ultimi, in particolare, sono molto indicati qualora si voglia recuperare calore a bassa temperatura perché lo scambio termico risulta più efficiente rispetto ai comuni scambiatori a parete. La mancanza di una superficie di separazione fra i due fluidi, infatti, permette il contatto diretto degli stessi con resistenze termiche molto basse. Si può inoltre avere un concomitante scambio di massa, fenomeno molto importante che, in alcuni casi, può migliorare le prestazioni dello scambio termico. La semplicità costruttiva e l’economicità, intesa sia come costi di impianto che di manutenzione, sono altri vantaggi degli scambiatori a contatto diretto.

L’attuale modalità di progettazione dei recuperatori di calore di tipo scrubber è generalmente basata sull’esperienza e non si basa su software appositamente creati. Lo scopo principale di questo lavoro di tesi è quindi definire un modello analitico per il dimensionamento di recuperatori di calore di tipo scrubber. Si vuole realizzare un programma di calcolo in ambiente MATLAB che sia in grado di valutare le dimensioni dello scambiatore, ovvero, area della sezione trasversale e altezza, fissati alcuni parametri iniziali.

Gli scambiatori a contatto diretto ai quali si fa riferimento sono, tra le varie tipologie possibili, gli scambiatori gas-liquido.

10 scrubber spray

scrubber con packing, un letto di materiale solido permeabile scrubber con spray seguito da packing

Gli scambiatori che si vogliono dimensionare devono operare uno scambio termico tra una corrente di aria umida calda in ascesa in ingresso dalla zona inferiore e un flusso di acqua più fredda in controcorrente spruzzata mediante uno o più ugelli dalla zona superiore dello scrubber.

È stata poi condotta un’analisi di sensibilità del modello alle variazioni dei dati in ingresso al programma che ha permesso di evidenziare le grandezze che maggiormente influenzano le dimensioni dello scrubber e le modalità con cui esse incidono sui risultati.

L’elaborato è suddiviso in capitoli. Nel capitolo 2 si è fatta una panoramica del processo psicrometrico di raffreddamento dell’aria umida. Al capitolo 3 si sono illustrate le modalità di scambio termico per contatto diretto e le apparecchiature che ne permettono la realizzazione con particolare attenzione sugli scrubber spray e gli scrubber con packing. Al capitolo 4 si sono illustrate le teorie che stanno alla base del dimensionamento degli scambiatori a contatto diretto che si sono studiati e si è fatta una panoramica di quanto riportato nei due articoli scientifici utilizzati per il calcolo dell’altezza delle zone di scambio termico packing [14] e spray [17]. Nel capitolo 5 si illustrano le particolarità con cui il programma MATLAB dimensiona lo scrubber voluto. Al capitolo 6 si illustrano una serie di simulazioni svolte con il programma realizzato mediante le quali si è svolta una validazione dei modelli mediante casi riportati in letteratura e un’analisi di sensibilità del modello alle variazioni dei dati in ingresso al programma.

11

2. RICHIAMI DI PSICROMETRIA

Il processo di raffreddamento al quale una corrente di aria umida calda è sottoposta è trattabile mediante la psicrometria, scienza che studia le proprietà termodinamiche delle miscele aria-vapore e gli effetti di queste miscele sui materiali e sul comfort umano.

La trattazione del processo di raffreddamento è tratta dal lavoro di Forgione e Di Marco [8].

2.1. Miscela aria – vapore

L’aria atmosferica contiene vapore d’acqua (o umidità). Nel caso in cui l’aria non contenga vapore allora si dice aria secca, mentre in caso contrario si dice aria umida. Se le condizioni dell’aria umida sono lontane dalla temperatura critica dell’aria (-141 °C), e sia l’aria che il vapore si trovano ad una pressione molto inferiore a quella critica ( = 37.7 ∙ 10 Pa e = 221 ∙ 10 Pa ), si può considerare l’aria umida come una miscela di gas perfetti la cui pressione è, per la legge di Dalton, la somma delle pressioni parziali dell’aria secca e del vapore:

= + Eq. 2.1

Se si considerano quindi, sia l’aria che il vapore, dei gas perfetti, la loro entalpia sarà funzione solo della loro temperatura:

ℎ = ∙ = Eq. 2.2 ℎ = ∙ + ℎ = Eq. 2.3

Si definiscono le principali proprietà che servono per caratterizzare lo stato termodinamico dell’aria umida

12 Titolo

Il titolo dell’aria umida, o umidità specifica, che indichiamo con X è la massa di vapore d’acqua contenuta nell’unità di massa d’aria secca:

= =

Eq. 2.4

Si fa notare che, anche se in teoria il titolo è una grandezza adimensionale, si preferisce riportarne l’unità di misura perché spesso può essere definito in

e quindi si potrebbe fare confusione.

Entalpia

L’entalpia dell’aria umida, che indichiamo con h, è data da:

ℎ = ℎ + ∙ ℎ = ∙ + ∙ ∙ + ℎ =

Eq. 2.5

Umidità relativa

L’umidità relativa dell’aria umida, che indichiamo con φ, è il rapporto tra la quantità di vapore che l’aria effettivamente contiene e la quantità massima che ne potrebbe contenere alla stessa temperatura:

= = = [ ] Eq. 2.6

Temperatura di rugiada (o di dew point)

La temperatura di dew point ( Tdew ) è quella temperatura alla quale inizia la condensazione quando si impone all’aria un raffreddamento isobaro.

Temperatura di bulbo umido

La temperatura di bulbo umido ( TBU ) è la temperatura misurata con un termometro il cui bulbo sia stato ricoperto con una garza bagnata con acqua pura ed esposto ad una corrente di aria.

13 Si ha:

Aria non satura ≤ ≤

Aria satura = =

2.2. Formula di Antoine

Una relazione molto importante per caratterizzare lo stato termodinamico dell’aria umida è la formula di Antoine. In generale, tale formula descrive la relazione tra la pressione di vapore saturo e la temperatura per un liquido chimicamente puro in equilibrio col suo vapore.

La formula di Antoine è:

p = 1000 ∙ e . ∙ .

( ) = [ ] Eq. 2.7

Che viene supportata dalla relazione per il titolo:

X = 0.622 ∙ ∙ p

p − ∙ p =

Eq. 2.8

Che per condizioni di saturazione ( = 1) diventa:

X = 0.622 ∙ p

p − p

=

Eq. 2.9

2.3. Diagramma psicrometrico

L’aria umida è un fluido termodinamico trivariante, ovvero sono necessarie tre variabili per determinarne lo stato. Tuttavia, se si fissa la pressione totale della miscela, rimangono da definire due sole variabili di stato e si può rappresentare lo stato del sistema su diagrammi piani.

Nello studio dei problemi che coinvolgono l’aria umida si ricorre ai cosiddetti diagrammi psicrometrici, generalmente riferiti alla pressione di 1 bar. I più comunemente usati sono:

14 Diagramma psicrometrico di Mollier Diagramma psicrometrico ASHRAE Diagramma psicrometrico Carrier

Il diagramma utilizzato nella nostra trattazione è quello Carrier, riportato di seguito.

Figura 2.1: Diagramma psicrometrico di Carrier.

Si riporta anche una semplificazione che permette una migliore comprensione del significato delle linee riportate nel diagramma Carrier.

15

Figura 2.2: Significato delle linee sul diagramma psicrometico Carrier.

2.4. Equazioni di bilancio delle trasformazioni dell’aria umida

Per analizzare un sistema come quello dello scrubber che si vuole analizzare, in cui si ha scambio di calore per contatto diretto tra una corrente di aria umida in ascesa ed un flusso di acqua più fredda in discesa, si può considerare un sistema aperto a regime in cui entrano ed escono delle portate di aria e acqua. Si suppone che il sistema non scambi energia con l’esterno, né termica né meccanica.

Definendo:

ℎ , Entalpia aria umida in ingresso

ℎ , Entalpia aria umida in uscita

ℎ , Entalpia acqua in ingresso

16

Figura 2.3: Sistema aperto con acqua e aria.

Facendo riferimento alla Figura 2.3 si possono scrivere i bilanci globali di massa per aria secca e acqua e di energia come segue.

Bilancio di massa aria secca:

̇ , − ̇ , = 0 Eq. 2.10

Bilancio di massa acqua:

̇ , − ̇ , + ̇ , , − ̇ , , = 0 Eq. 2.11

Bilancio Energia (aria secca + acqua):

17

Le portate di aria, sia in ingresso che in uscita, sono espresse in e quindi per una corrente di aria umida non rappresentano la portata massica totale. Questa scelta risiede nel fatto che la portata massica espressa in termini della sola aria secca rimane costante in presenza di umidificazione o deumidificazione della corrente di aria umida.

2.5. Processo di raffreddamento dell’aria umida mediante acqua

Il processo di raffreddamento della corrente di aria umida per contatto diretto con acqua dipende dalle condizioni in ingresso dei due fluidi.

In generale, raffreddando una corrente di aria umida non satura mediante acqua si da luogo ad un fenomeno di saturazione adiabatica, e quindi quasi isoentalpica, che consiste nell’evaporazione dell’acqua in quantità tale da raggiungere la saturazione dell’aria umida (ovvero avere umidità relativa φ = 100%). Il titolo aumenterà rispetto a quello iniziale a seguito di questa fase di evaporazione.

Questo fenomeno si può vedere nel diagramma psicrometrico, di cui se ne fornisce una rappresentazione qualitativa in Figura 2.4, come un raffreddamento che segue la curva corrispondente alla temperatura di bulbo umido costante (linea magenta). Questa infatti rimane costante fino a che non si ha la condizione:

18

Figura 2.4: Raffreddamento dell'aria umida mediante acqua (diagramma non in scala).

Dove , e , sono rispettivamente la temperatura di ingresso e di uscita dell’aria.

Raggiunta la saturazione della corrente di aria umida, continuando a raffreddare si da luogo a condensazione che va quindi a diminuire il titolo dell’aria umida ovvero si ha una deumidificazione (linea verde e linea arancio).

La portata di acqua in uscita, risulterà minore di quella in ingresso se il raffreddamento sarà effettuato fino ad una temperatura superiore alla temperatura di dew point (linea gialla e linea verde); in questo caso, infatti, il titolo dell’aria umida in uscita è più alto di quello in ingresso.

Se invece si raffredda fino ad una temperatura inferiore a quella di rugiada si avrà una portata di acqua in uscita maggiore di quella in ingresso (linea arancio); infatti il titolo dell’aria umida risulta inferiore a quello di partenza.

19

3. SCAMBIO TERMICO PER CONTATTO DIRETTO

3.1. Classificazione

Lo scambio termico per contatto diretto avviene quando due o tre fasi vengono a contatto tra loro operando uno scambio di energia sotto forma di calore. Una classificazione molto usata si basa sulle fasi che entrano in gioco.

Gas-Liquido

Liquido-Liquido (liquidi immiscibili)

Solido-Liquido o Solido-Gas (fase solida sotto forma di particolato)

In tutti e tre i casi l’interfaccia tra le fasi è in movimento e quindi lo scambio termico è strettamente legato con la fluidodinamica del sistema. Questa particolarità impone una ulteriore divisione della tipologia di scambio termico diretto Gas – Liquido:

Il liquido è la fase continua, ad esempio bolle di gas

Il gas è la fase continua, ad esempio gocce o film di liquido

La tipologia di scambio termico a contatto diretto che si andrà ad analizzare è quella del Gas-Liquido, in particolare aria umida-acqua, e si darà una descrizione di questo fenomeno, tralasciando le altre tipologie. Sul testo di Hewitt et al [10] è possibile reperire informazioni aggiuntive circa le tipologie di scambio termico a contatto diretto, e i relativi scambiatori, non trattate in questo testo.

3.2. Scambio termico per contatto diretto Gas - Liquido

Come detto sopra lo scambio termico per contatto diretto Gas – Liquido si può dividere in due categorie a seconda che la fase dispersa sia il gas oppure il liquido. Andiamo a dare una breve descrizione di entrambe.

3.2.1. Sistemi Gas – Liquido dove il gas è la fase continua

In questa categoria, di cui si riportano alcuni esempi in Figura 3.1, il calore è scambiato tra gas e liquido sotto forma di gocce, film o spray.

20

Figura 3.1: Modalità di scambio diretto di calore in sistemi gas – liquido in cui il gas è la fase continua: (a) goccia in caduta, (b) film in caduta, (c) combinazione di gocce e film nel caso del

packing (fonte: Hewitt et al [10]).

Generalmente si va a trasferire il calore dal gas a liquido. Le gocce possono essere formate mediante un piatto forato come nelle colonne a piatti, oppure mediante getti pressurizzati o spray. Spesso il liquido cade per gravità dall’alto con la corrente di gas in controcorrente, ma talvolta possono essere realizzati scambiatori in equicorrente o a flusso incrociato.

La maggior parte degli scambiatori di calore a contatto diretto ricade in questa categoria.

In particolare, i fluidi utilizzati più di frequente sono aria e acqua e , in questo caso, si verificano evaporazione e/o condensazione e, quindi, lo scambio di massa da un contributo significativo allo scambio termico.

Questa modalità di scambio termico a contatto diretto è spesso usata nel condizionamento dell’aria, nell’umidificazione, nel raffreddamento dell’acqua (torri evaporative) e negli impianti di condensazione.

21

3.2.2. Sistemi Gas – Liquido dove il liquido è la fase continua

Si ha lo scambio termico tra il liquido come fase continua e gas sotto forma di bolle come visibile in Figura 3.2 (a) e (b).

Figura 3.2: Modalità di scambio diretto di calore in sistemi gas – liquido in cui il liquido è la fase continua: (a) bolla in ascesa, (b) piatti forati, (c) getto di gas o vapore (fonte: Hewitt et al [10]).

Il liquido è contenuto in un vessel e il gas viene introdotto dal fondo e fatto passare attraverso un piatto forato. Le bolle così formate salgono attraverso il liquido.

Questo tipo di scambiatore può essere usato per scaldare o raffreddare un gas, oppure per condensare il vapore. Generalmente questo tipo di sistema è limitato a basse portate di gas.

Portate di gas maggiori possono essere impiegate nei sistemi a getto di gas o vapore Figura 3.2 (c). Qui, una velocità elevata del getto di gas è diretta in un bagno di liquido e produce una forte turbolenza e quindi un elevato scambio termico. Questa tipologia è impiegata per la vaporizzazione a contatto diretto o per la condensazione rapida del vapore.

22

3.3. Scambiatori di calore a contatto diretto Gas - Liquido

Rispetto ai tradizionali scambiatori a parete, gli scambiatori a contatto diretto presentano i seguenti vantaggi:

Lo scambio termico è elevato a causa della miscelazione dei due fluidi di lavoro. Questo è dovuto principalmente alla superficie di scambio elevata e all’alto livello di turbolenza prodotto dal processo di miscelazione

Sono più semplici costruttivamente e i costi di realizzazione risultano ridotti: ad esempio non si devono realizzare fasci tubieri.

Hanno minori problemi dovuti alla corrosione, in quanto si ha un minor numero di componenti.

Si possono usare fluidi ad alta temperatura senza introdurre stress termici eccessivi grazie all’assenza di pareti di scambio.

Gli scambiatori Gas – Liquido sono molto usati in industria chimica e in altri processi industriali, ma sono maggiormente usati per lo scambio di massa piuttosto che per lo scambio termico.

Lo scambio di massa è sempre accompagnato dallo scambio di calore, mentre per lo scambio di calore si tiene conto dello scambio di massa solamente quando si ha a che fare con un liquido volatile (come per le torri di raffreddamento).

Un requisito fondamentale per gli scambiatori Gas – Liquido è la creazione di superfici di interfaccia fra i due fluidi molto ampie con il minimo consumo di energia. Alti coefficienti di scambio termico sia da parte del gas che del liquido sono inoltre preferibili. Un adeguato scambio termico tra gas e liquido è facilmente ottenibile andando a creare gocce o film di liquido e, in molti casi, come per esempio nei sistemi spray, la resistenza termica del liquido è trascurabile. Per questo motivo gli scambiatori che impiegano il gas come fase continua con il liquido sotto forma di particelle o film sono preferibili per lo scambio termico.

Gli scambiatori di calore a contatto diretto del tipo Gas-Liquido possono presentarsi in varie modalità costruttive.

23 Gas come fase continua:

o Colonne spray o Colonne con packing

o Torri di raffreddamento per acqua Liquido come fase continua:

o Colonne a piatti forati o Colonne a bolle o Spray o Jet contactors

In questo lavoro di tesi si sono studiati gli scrubber spray e gli scrubber con packing e perciò si fornirà una spiegazione più approfondita solamente di queste due tipologie. Ulteriori informazioni sulle altre tipologie di scrubber si possono reperire in [10].

3.3.1. Scrubber a riempimento (packed columns)

Le colonne a riempimento (Figura 3.3) sono composte da un vessel con all’interno un letto di materiale solido permeabile, ceramico, plastico oppure metallico, di forma varia. Liquido e gas sono costretti a percorrere un labirinto tra gli interstizi del packing. Lo scopo è quello di rallentare il flusso di liquido in caduta e quindi aumentare il tempo di permanenza dello stesso all’interno dello scambiatore. In questo modo si ha la possibilità di migliorare lo scambio, sia termico che di massa, tra i due fluidi.

24

Figura 3.3: Scrubber con packing.

A fronte di questo vantaggio si hanno anche degli svantaggi:

Si aumentano le perdite di carico per il gas e si ha perciò bisogno di avere dei sistemi che spingano l’aria (aria forzata).

Eventuale presenza di impurezze solide nel flusso di gas non sono tollerate poiché, a contatto con il liquido, si formano dei fanghi che andrebbero ad occludere la sezione di passaggio.

Le colonne con packing non funzionano bene qualora non sia assicurata la corretta distribuzione di liquido su tutto il letto di packing; questo in particolare è un rischio se si hanno basse portate di liquido o per valori del diametro dello scrubber eccessivi.

Nella realtà industriale gli scambiatori a contatto diretto con packing vengono molto usati nel caso in cui si voglia operare un assorbimento di sostanze contenute in una corrente gassosa (ad esempio SO3 in aria), oppure per la distillazione. Non si usano

tuttavia nel caso in cui si voglia operare il solo scambio termico. Questo è dovuto principalmente alla presenza di particolati solidi nelle correnti di aria che si vanno a

25

trattare e che quindi tendono ad occludere le zone di passaggio dei fluidi. Inoltre, le colonne con packing se da un lato aumentano l’efficienza dello scambio termico, dall’altro comportano delle complicazioni costruttive ingenti (presenza del packing stesso, dei supporti per il packing, dei distributori di liquido,etc.) che fanno aumentare i costi di impianto e di manutenzione.

Infromazioni più dettagliate sugli scrubber con packing si possono reperire in Coulson e Richardson vol.2, 2002 [3].

3.3.1.1. Costruzione di uno scrubber con packing

La colonna può essere costituita di metallo, ceramica, vetro o materie plastiche. Viene montata verticalmente al fine di aiutare una corretta distribuzione del liquido. Il letto di packing appoggia su un piatto di supporto che è progettato per opporre la minore resistenza possibile al passaggio del gas. Un semplice supporto può essere rappresentato ad esempio da una griglia fatta di barre opportunamente spaziate come in Figura 3.4.

Figura 3.4: Griglia a barre per il supporto del packing (fonte: Coulson & Richardson vol. 2 [3]).

Si possono avere dei piatti appositamente progettati per la distribuzione del flusso del gas come nell’esempio in Figura 3.5.

26

Figura 3.5: Piatto per la distribuzione del gas (fonte: Coulson & Richardson vol. 2 [3]).

Sulla cima del letto di packing vi è un distributore di liquido che permette una irrigazione uniforme per un corretto funzionamento. In Figura 3.6 si riportano quattro esempi di distributori di liquido.

Figura 3.6: Tipi di distributori di liquido (fonte: Coulson & Richardson vol. 2 [3]).

Una distribuzione uniforme del liquido è essenziale per ottenere le massime prestazioni. Se la colonna è alta si devono prevedere dei re-distributori intermedi. Un particolare piatto viene messo in cima al packing al fine di impedirne il movimento e possibili rotture conseguenti. Si rende necessario per sopportare eventuali sovrapressioni che si possono creare.

27 3.3.1.2. Tipi di packing

I packings possono essere divisi in quattro tipologie: Broken solids

Shaped packings Grids

Structured packings

Le principali caratteristiche che deve avere un packing sono: Grande area di interfaccia tra liquido e gas

Opporre bassa resistenza al passaggio del gas (basse perdite di carico) Permettere una buona distribuzione del liquido sulla superficie

Permettere una distribuzione uniforme del gas sulla sezione trasversale della colonna

Possono essere prodotti in vari materiali come ceramica, metallo, materie plastiche, gomma, etc.

I broken solids sono i più economici ma hanno una forma non regolare e causano quindi una scarsa uniformità del letto e questo peggiora le prestazioni del packing. Gli shaped packings (o random packings), di cui se ne propongono alcuni esempi in Figura 3.7, sono caratterizzati da un’area specifica (superficie effettiva di contatto per unità di volume) maggiore che permette prestazioni superiori rispetto ai broken solids. Sono però più costosi, specialmente quando si usano dimensioni dei packings piccole.

28

Figura 3.7: Tipi di random packings: (a) Rashig rings in ceramica, (b) Lessing ring in ceramica, (c) Berl saddle in ceramica, (d) Pall ring in plastica (fonte: Coulson & Richardson vol. 2 [3]).

Si deve tenere di conto che packings di dimensione ridotta sono più costosi rispetto a quelli di dimensione maggiore, ma è anche vero che packings grandi causano efficienze di scambio di massa inferiori e quindi richiedono zone di scambio più elevate facendo talvolta azzerare la convenienza nel loro uso.

I grid packings sono di facile realizzazione e vengono usati, ad esempio, nel caso di torri di raffreddamento . Causano perdite di carico molto basse, tollerano solidi sospesi nelle correnti fluide ed è semplice ottenere una uniforme distribuzione del liquido anche a basse portate. Tuttavia vi è uno spazio largo fra una griglia e la successiva e questo implica la formazione di gocce di acqua abbastanza grandi e questo limita le dimensioni della superficie di interfaccia tra i due fluidi.

Gli structured packings sono dei fogli corrugati di metallo o plastica e assemblati. I fogli possono essere forati per ottenere un flusso di liquido più uniforme. Vengono generalmente venduti in blocchi e sono propri di ciascuna azienda produttrice. Le caratteristiche principali di questi packings sono le basse perdite di carico e l’elevate area specifica che conferiscono una alta efficienza. Come inconveniente si ha

29

l’elevato costo di acquisto. A titolo di esempio si riporta il packing Mellapak 250Y prodotto da Sulzer in Figura 3.8.

Figura 3.8: Structured packing, Mellapak 250Y di Sulzer.

3.3.2. Scrubber spray

Le colonne spray (Figura 3.9) consistono in un vessel verticale dove il liquido viene introdotto dall’alto sotto forma di spray da uno o più ugelli e fatto cadere per gravità.

30

Nella discesa il liquido incontra il gas che generalmente entra dal basso e fluisce controcorrente. Questo rallenta la caduta delle gocce di liquido e aumenta il volume di liquido presente (holdup) e il tempo di permanenza nel vessel delle gocce.

Le interazioni fluidodinamiche tra il liquido e il gas impongono dei vincoli sulla velocità del gas in ascesa:

Velocità del gas troppo bassa: le gocce di liquido più grandi tendono a cadere troppo velocemente non operando il corretto scambio termico

Velocità del gas troppo alta: le gocce più piccole tendono ad essere trascinate via dalla corrente gassosa e portate fuori dal vessel.

Il problema del trascinamento del liquido da parte del gas, e la conseguente limitazione nella velocità della corrente gassosa, è comune a tutti gli scambiatori a contatto diretto gas – liquido in controcorrente. La teoria che si occupa di questo fenomeno è quella del “flooding” e verrà trattata successivamente.

Nelle colonne spray il tempo di permanenza delle gocce all’interno è limitato e questo pone dei limiti allo scambio termico attuabile con il semplice spray.

I vantaggi delle colonne spray sono: Semplicità costruttiva.

Costi contenuti sia di impianto che di manutenzione.

Capacità di sopportare una certa quantità di impurezze contenute nella corrente gassosa.

3.4. Meccanismo di scambio termico

La teoria sul meccanismo di scambio termico per contatto diretto è tratta da Kreith e Boehm 1988 [13].

Si vanno a considerare delle particelle di fase dispersa circondate da una fase continua. Le particelle si possono considerare sferiche anche se nella realtà non sempre lo sono.

Si considerano il meccanismo di scambio termico interno ed esterno alla particella di fase dispersa in maniera separata.

31

Figura 3.10: Rappresentazione schematica dei processi di scambio termico per contatto diretto (fonte Kreith & Boehm 1988 [13]).

In Figura 3.10 si possono vedere le varie tipologie di scambio termico che possono avvenire all’interno o all’esterno della fase dispersa.

3.4.1. Scambio di calore esterno

sono i processi con cui la singola particella trasmette energia alla, o riceve energia dalla, fase continua che la circonda. Generalmente la trasmissione del calore avviene per convezione, tipicamente quando il flusso della fase continua è in regime turbolento, ma in alcuni casi si può avere trasmissione del calore per conduzione, irraggiamento o passaggio di stato.

La conduzione avviene solo se il flusso della fase continua ha una conduttività termica molto alta e sia in regime laminare.

L’irraggiamento si ha solo nel caso in cui o la fase continua o la fase dispersa siano a temperature molto elevate. Nel caso invece che il fluido continuo sia liquido l’irraggiamento non è rilevante.

Il meccanismo di trasmissione per cambio di fase può avvenire qualora scaldando, o raffreddando, le particelle evaporino o condensino. In questo caso si ha che lo scambio termico avviene per la simultanea presenza di trasferimento di calore e di massa. Il trasporto di massa è un fenomeno molto importante del quale si deve tenere di conto ogni volta che si ha uno scambio di calore per contatto diretto. Alcune volte lo scambio di massa può essere trascurato, ma altre volte può avere una grossa influenza. In particolare, lo scambio di massa può facilitare lo scambio termico

32

oppure andare in senso contrario a seconda delle condizioni a cui si trovano i fluidi in gioco.

3.4.2. Scambio di calore interno

All’interno delle particelle invece sono possibili tre meccanismi di scambio termico: convezione, conduzione oppure passaggio di stato.

La conduzione domina sempre quando le particelle sono solide, ma è il principale meccanismo anche per particelle liquide quando sono di piccola dimensione.

La convezione può essere presente solo in particelle di liquido o vapore e se c’è una condizione che la permette come ad esempio una tensione di taglio sulla superficie della particella dovuta al moto relativo tra fase dispersa e fase continua. Se presente è il fenomeno dominante ed è molto complesso da trattare.

Anche il passaggio di stato può avvenire all’interno delle particelle di fase dispersa con condensazione o evaporazione e talvolta può avere una notevole influenza.

3.4.3. Altri effetti che influiscono sullo scambio termico per contatto diretto Un aumento o una diminuzione dello scambio di calore può avvenire a causa di effetti vari come:

Presenza di più particelle vicine che si influenzano a vicenda Dimensione delle particelle

Forma delle particelle

Rottura o agglomerazione di particelle

Gli effetti dovuti alla dimensione delle particelle sono quelli più compresi. Gli effetti dovuti invece alla forma delle particelle, all’interazione tra particelle vicine e quelli dovuti alla rottura o agglomerazione sono piuttosto complessi e difficilmente prevedibili.

33 3.5. Condensazione su gocce di liquido

Come esposto da Boehm 0, in un sistema gas – liquido dove i fluidi continuo e disperso sono rispettivamente aria umida e acqua, se si verifica la condensazione si ha un accrescimento della dimensione della particella di liquido, che possiamo considerare come una sfera Figura 3.11.

Figura 3.11: Schematizzazione della formazione del film di condensa su di una goccia.

Il vapore che condensa va a formare un film sopra alla goccia di liquido. Dato il piccolo spessore del film di condensa si ritiene che il calore scambiato tra il fluido continuo e la singola particella sia scambiato per conduzione attraverso il film. Lo scambio termico tenderebbe a diminuire perché il film di condensa che si forma, accrescendo la goccia, aumenta la resistenza termica. Questo effetto tuttavia, viene spesso trascurato perché lo spessore del film di condensa è piccolo.

34

4. DIMENSIONAMENTO DI UNO SCRUBBER

Il presente lavoro di tesi si pone l’obiettivo del dimensionamento di tre particolari tipologie di scrubber:

Scrubber spray Scrubber con packing

Scrubber con spray seguito da packing

Al fine di dimensionare tali tipologie di scrubber ci si è basati su teorie presenti in letteratura, ognuna delle quali pone delle linee guida per il corretto funzionamento dello scambiatore.

4.1. Dimensionamento di uno scrubber con packing

Gli scrubber con packing sono usati tipicamente in ingegneria chimica per operare principalmente lo scambio di massa, come per l’assorbimento o la distillazione, mentre lo scambio termico è solo un effetto secondario benché fondamentale. Nonostante ciò si possono utilizzare molte di queste teorie sono comunque valide perché fanno rifermento a condizioni fluidodinamiche.

Ciò che varia, rispetto ai modelli dell’ingegneria chimica, è la determinazione dell’altezza dello scrubber poiché fa riferimento allo scambio termico e non a quello di massa.

4.1.1. Perdite di carico e flooding

La trattazione di questo fenomeno è stata tratta da Coulson & Richardson vol. 2 [3] e vol. 6 [4] .

Per la trattazione delle perdite di carico nel packing si può considerare, in via preliminare, un flusso di una singola fase attraverso un letto di materiale granulare. Gli stessi effetti si potranno infatti riscontrare nel caso di packing.

Nella maggior parte dei casi si ha un flusso di gas in regime turbolento di cui si può rappresentare in maniera qualitativa (Figura 4.1) la relazione che c’è tra la velocità

35

del gas e le perdite di carico che si hanno nell’attraversamento del letto di materiale granulare.

Figura 4.1: Perdite di carico nel packing (assi logaritmici) (fonte: Coulson & Richardson vol. 2 [3]).

La curva A rappresenta il caso in cui si abbia solamente un flusso di gas (dry packing) che passa attraverso il packing. All’aumentare della velocità del gas aumentano, come è logico, le perdite di carico e lo fanno in maniera costante.

Se, come per la curva B, si aggiunge al flusso di gas anche un flusso di liquido in controcorrente di entità modesta, si ha un andamento del tutto analogo, crescente e sempre costante, anche se si hanno perdite di carico maggiori dovute alla presenza del liquido e, quindi, ad una superficie di passaggio disponibile per il gas ridotta. Sotto una certa portata di liquido non si hanno effetti particolarmente ingenti sul flusso di gas.

Nel caso della curva C, ottenuta incrementando il flusso di liquido oltre un certo valore, si nota che si ha un andamento crescente ma che, dopo un certo valore della velocità del gas, diviene più ripido. Infatti, aumentando la velocità del gas fino a superare il punto X si ha che il flusso di liquido va ad interferire con il flusso di gas e la quantità di liquido che è presente nel packing aumenta. In questo modo, lo spazio libero all’interno del packing va a diminuire fortemente e quindi la resistenza al passaggio dell’aria incrementa rapidamente. Aumentando ancora il flusso di aria fino a superare il punto Y, le perdite di carico aumentano ancora più rapidamente e il liquido rimane bloccato all’interno del packing allagandolo.

36

Il punto X prende il nome di “loading point”, mentre il punto Y prende il nome di “flooding point” letteralmente “punto di allagamento”.

Se si va ad aumentare ancora il flusso di liquido, come visualizzato in figura D, si ottiene un andamento del tutto simile a quello della curva C ma le stesse perdite di carico si raggiungono per valori più bassi della portata di gas.

Avere una percentuale di spazio occupata dal liquido rispetto allo spazio disponibile (holdup di liquido) alta all’interno del packing sarebbe vantaggioso. Tuttavia non si può andare a lavorare nei pressi del punto di flooding perché si rischia di impedire il corretto funzionamento dello scrubber. Per permettere il passaggio dell’aria si dovrebbe quindi utilizzare una sovrapressione eccessiva dell’aria che sarebbe troppo elevata e potrebbe portare alla rottura del packing.

Nella pratica si va quindi a individuare la condizione di funzionamento all’incirca intorno al loading point.

Se le portate dei due fluidi sono imposte dal problema, la velocità dei fluidi può essere controllata solo mediante il dimensionamento della sezione dello scrubber. La condizione di flooding, ci impone quindi una sezione minima dello scrubber da utilizzare. Un valore più basso ridurrebbe la zona di passaggio dell’aria in ascesa aumentando così la sua velocità e quindi le perdite di carico.

Vi sono molti modelli elaborati per la stima delle perdite di carico all’interno del packing quando si ha un flusso di gas in controcorrente ad un flusso di liquido.

4.1.1.1. Generalized Pressure Drop Correlation (GPDC)

La generalized pressure drop correlation (GPDC) è stata elaborata da Eckert [5] ed è illustrata in [3] e [4]. È un metodo che permette di riunire in un unico grafico (Figura 4.2) le portate e le proprietà fisiche dei due fluidi, che può essere utilizzato per vari tipi di packing e per varie perdite di carico.

37

Figura 4.2: Generalised pressure drop correlation (fonte: Coulson & Richardson vol. 6 [4][3]).

La linea tratteggiata rappresenta la condizione di flooding, ovvero le massime perdite di carico tollerate, al variare di un fattore di portata F che si definisce:

F = ṁ

ṁ ∙ ρ

ρ = [ ] Eq. 4.1

Sull’asse delle ordinate si può invece osservare il fattore K4, definito come:

K4 = 13.1 ∙ V ∙ F ∙ ρµ . ρ ∙ ρ – ρ = [ ] Eq. 4.2 Dove:

∙ è la portata massica di gas per unità di sezione.

Questa teoria permette, dato il fattore di portata e ipotizzate delle perdite di carico iniziali, di individuare il fattore K4 che corrisponde alle perdite ipotizzate e il fattore K4* che corrisponde alla condizione di flooding.

Per tutelarci dalla condizione di flooding si deve verificare che il K4 sia inferiore al K4* di una certa percentuale che può essere:

38

15 ÷ 50 % per assorbitori o strippatori

40 ÷ 80 % per distillazione, e per pressioni atmosferiche o moderate sovrapressioni

Una volta individuata la portata massica per unità di superficie , si può individuare il valore della sezione minima che si deve utilizzare per la costruzione dello scrubber con packing al fine di evitare la condizione di flooding.

4.1.1.2. Metodo di Robbins

La stima della sezione minima dello scrubber avviene, con la GPDC, andando a fare una ipotesi iniziale delle perdite di carico. Questa ipotesi potrebbe però portare a degli errori di stima.

Si usa generalmente fare una verifica successiva all’individuazione della sezione richiesta dello scrubber al fine di verificare che le perdite di carico effettive siano in linea con quanto ipotizzato nella GPDC.

La riprova può essere effettuata mediante il metodo di Robbins del quale si riporta la trattazione [7].

Le perdite di carico totali vengono stimate come la somma delle perdite di carico che si hanno nell’attraversamento del packing senza liquido ΔP e di quelle che si hanno a causa della presenza del liquido ΔP .

ΔP = ΔP + ΔP = in H2O

ft of packing Eq. 4.3

Le perdite di carico dovute all’attraversamento del packing senza il liquido si possono stimare come segue:

ΔP = C ∙ G ∙ 10( ∙ )= in H2O

39

Le perdite di carico dovute alla presenza di liquido sono invece:

ΔP = 0.4 ∙ L 20000 . ∙ (ΔP ) = in H2O ft of packing Eq. 4.5 Dove: G = 986 ∙ F ∙ . =

∙ Gas loading factor Liquid loading factor

L = ṁ ∙ . ∙ . ∙ µ . = ∙ se F > 200 L = ṁ ∙ . ∙ . ∙ µ . = ∙ se F < 200

Con: F = Fattore di packing a secco

C = 7.4 ∙ 10 C = 2.7 ∙ 10

F = v ∙ ρ . = ∙ . F-factor superficiale per il gas

Dove v è la velocità superficiale del gas in . A questo punto si può andare a fare la verifica:

∆p ≤ ∆p

Questa condizione va a verificare che le perdite di carico reali (stimate con Robbins) siano inferiori alle perdite di carico ipotizzate col metodo GPDC. Questo significa, più profondamente, che se si rispetta tale condizione si è sicuri che non si incorrerà in flooding.

4.1.2. Distribuzione del liquido

La trattazione per la distribuzione del liquido segue quanto detto in Coulson e Richardson vol. 2 [3] e vol. 6 [4].

Si deve porre attenzione nel caso si vadano ad usare dei packing la cui l’area specifica per unità di volume sia piuttosto elevata. Il liquido, infatti, può in questi

40

casi non essere distribuito in maniera uniforme andando a pregiudicare il corretto funzionamento del packing.

L’area bagnata effettiva decresce se diminuisce la portata di liquido e, per un dato packing, si può stimare una quantità minima di liquido che permette l’effettivo utilizzo della superficie specifica del packing.

Una misura utile per stimare la corretta distribuzione del liquido è il “wetting rate”, definito come: L = à à = m s E cioè: L = ṁ ρ ∙ S ∙ a = m s Eq. 4.6

Se la quantità di liquido presente nello scrubber non è abbastanza elevata, si rischia di non riuscire a formare correttamente il film sopra ai componenti del packing e quindi di non ottenere un corretto funzionamento.

Morris & Jackson 1953 [18] raccomandano un valore minimo del wetting rate (Minimum Wetting Rate, MWR) pari a:

L = 2 ∙ 10 se < 0.050[ ]

L = 3.3 ∙ 10 se > 0.050[ ]

4.1.3. Dimensione del packing

In generale packing di dimensione più grande hanno meno spese di impianto e quindi tendono ad essere preferiti. Tuttavia si rischia di avere una maldistribuzione di liquido all’interno della colonna.

41

In Coulson e Richardson vol. 2 [3] si raccomandano le seguenti dimensioni del packing:

4.1.4. Determinazione dell’altezza del packing: il modello di Kypritzis e Karabelas [14]

I metodi per la determinazione dell’altezza del packing necessaria si basano sulla determinazione delle prestazioni dello scambio di massa che si vogliono ottenere. Alcuni di questi modelli sono ad esempio il metodo di Onda e il metodo di Cornell. Questi modelli non sono però validi nel caso in cui si voglia dimensionare il packing al fine di ottenere un determinato scambio termico.

Il modello utilizzato per la stima dell’altezza del packing necessaria per scambiare una certa potenza termica Q̇ è quello elaborato da Kypritzis e Karabelas in [14]. Il testo si propone di ricavare dati sperimentali nel caso di una colonna riempita con packing strutturato (Mellapak 250 Y prodotto da Sulzer) in cui si ha uno scambio di calore per contatto diretto tra una corrente di aria umida in ascesa e acqua a temperatura inferiore in controcorrente.

Una modalità di stima di un coefficiente di scambio globale medio viene fornita. In questo caso si ha scambio di calore sensibile tra aria e acqua all’interno della colonna con contemporaneo scambio di massa. L’articolo evidenzia che un significativo quantitativo di calore si scambia tra i due fluidi proprio a causa del trasferimento di massa.

Si vanno adesso a presentare gli aspetti salienti dell’articolo per una maggiore comprensione del modello applicato.

42

4.1.4.1. Attrezzatura e procedura sperimentale

Al fine di raccogliere dati sperimentali è stata utilizzata una colonna di acciaio inossidabile alta 1.05 m e di diametro interno 0.15 m. La colonna è riempita con Mellapak 250 Y prodotto da Sulzer.

Dei rilevatori di pressione e dei misuratori di portata sono stati installati sull’apparecchiatura al fine di controllare il flusso di aria in ingresso dal basso dello scrubber.

Acqua demineralizzata viene spruzzata da un ugello dall’alto dello scrubber e viene monitorato il flusso da un PID controller e da un misuratore di portata.

Grazie a delle termocoppie poste all’ingresso e all’uscita dell’acqua e all’uscita dell’aria, e poste a varie distanze nello scrubber (80, 120, 160, 375, 585 mm dal fondo del packing) è possibile misurare le varie temperature assunte dal liquido. Le termocoppie sono posizionate al centro della sezione dello scrubber per evitare effetti dovuti alle pareti.

I vari test sono stati condotti con le seguenti condizioni: Portata di aria in ingresso 2.4 ÷ 6.2

∙ Portata di acqua in ingresso 7.2 ÷ 17.2

∙

Pressione > 1 [ ]

Come indicato in Figura 4.3, per facilitare l’interpretazione dei dati, lo scrubber è stato diviso in cinque zone: top, upper, middle, lower, saturation.

43

Figura 4.3: Schema dell’attrezzatura sperimentale (fonte Kypritzis & Karabelas, [14]).

4.1.4.2. Risultati

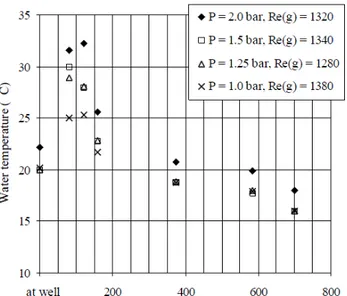

Andamento della temperatura dell’acqua

L’attività sperimentale ha permesso di riportare gli andamenti della temperatura dell’acqua all’interno dello scrubber come visibile in Figura 4.4

44

Figura 4.4: Andamento della temperatura dell’acqua a portata costante di acqua (12.2

∙ ) e ~ costante (fonte Kypritzis & Karabelas, [14]).

Questi dati mostrano che l’acqua viene scaldata passando dall’ingresso all’uscita, come era auspicabile, ma in particolare si nota che, mentre per le zone top, upper e middle si ha un riscaldamento abbastanza graduale dell’acqua dovuto alla concomitanza di scambio di calore sensibile e di massa, nella zona lower si ha un riscaldamento molto più repentino che fa pensare che lo scambio termico dovuto a convezione non sia meccanismo principale di scambio, ma che quello di massa divenga prevalente.

Di particolare interesse è invece la diminuzione di temperatura che si ha sul fondo dello scrubber e cioè nella sezione chiamata saturation. Questo effetto è apparentemente causato dal fatto che l’aria in ingresso, non completamente satura, tenda a saturarsi per mezzo dell’evaporazione di una certa quantità di acqua che va a sottrarre calore, appunto, al liquido.

Andamento della temperatura dell’aria

La temperatura dell’aria che si conosce è solo quella in uscita, non essendo presenti termocoppie che possano valutarne la temperatura all’interno dello scrubber.

45 per l’acqua:

Q̇ = ∙ ̇ , ∙ T , − ̇ , ∙ T , = [ ] Eq. 4.7

E per l’aria umida:

Q̇ = ̇ ∙ + ∙ , − , ∙ , − ,

+ , − , ∙ ℎ = [ ]

Eq. 4.8

L’articolo riporta un grafico con l’andamento delle temperature di aria e acqua per due casi differenti le cui particolarità si possono vedere in legenda in Figura 4.5.

Figura 4.5: Andamenti della temperatura dell’aria e dell’acqua a portata costante di acqua (12.2

∙ ) e ~ costante (fonte Kypritzis & Karabelas, [14]). Coefficiente di scambio termico globale

L’articolo propone di caratterizzare l’andamento dello scambio termico all’interno dello scrubber mediante la stima di un coefficiente di scambio termico globale U. Questo coefficiente è stato stimato mediante la relazione:

U = Q̇

a ∙ ∙ S ∙ MLTD=

W

46 Dove:

= Area specifica del packing

= [ ] Altezza del packing

MLTD = [ ] Differenza di temperatura media logaritmica

Conoscendo infatti le temperature di ingresso e di uscita dalle singole zone dello scrubber dei due fluidi, misurate dalle termocoppie e ricavate mediante i bilanci di energia, gli autori hanno potuto stimare il valore di U per varie prove condotte con diverse portate dei fluidi e diverse pressioni assolute del sistema.

Nella stima di U non sono stati considerati né la riduzione della superficie di interfaccia comparata alla con l’area geometrica di packing [9], né l’effetto la riduzione della superficie di interfaccia dovuta alla maldistribuzione del liquido. Bensì è stata assunta una superficie di interfaccia costante e pari alla area specifica di packing .

Si riportano le varie prove effettuate per due pressioni diverse, 1,5 bar e 2 bar, come visibile nelle seguenti figure (Figura 4.6, Figura 4.7, Figura 4.8).

Upper section

(a) (b)

Figura 4.6: Coefficiente di scambio globale U in funzione del per la upper section: (a) 2 bar, (b) 1.5 bar (fonte Kypritzis & Karabelas, [14]).

47 Middle section

(a) (b)

Figura 4.7: Coefficiente di scambio globale U in funzione del per la middle section: (a) 2 bar, (b) 1.5 bar (fonte Kypritzis & Karabelas, [14]).

Lower section

(a) (b)

Figura 4.8: Coefficiente di scambio globale U in funzione del per la lower section: (a) 2 bar, (b) 1.5 bar (fonte Kypritzis & Karabelas, [14]).

L’articolo fa notare che i valori del coefficiente globale di scambio termico U sono fortemente influenzati dal valore del numero di Reynolds, e quindi dalla portata, del gas.

48

In particolare per le sezioni middle e upper U è praticamente indipendente dalla portata di liquido, e questo fa ritenere che le condizioni di flusso del liquido non influenzino lo scambio lato gas.

Osservando la Figura 4.8 (a) e (b), si può osservare che:

Il valore di U è molto più alto che non nelle altre due sezioni

In Figura 4.8 (b) si vede che U decresce all’aumentare del numero di Reynolds del gas

L’andamento di Figura 4.8 sembra essere fisicamente impossibile se si pensa che debba avvenire uno scambio termico solamente dovuto allo scambio di calore sensibile e allo scambio di massa dovuto alla condensazione. In realtà è possibile che, ad una sufficiente velocità del gas, l’aria non si riesca a saturare nella sezione detta saturation e che quindi si abbia una parte di evaporazione ancora nella zona lower. In questo caso quindi si potrebbe avere, nella zona lower, evaporazione fino a saturazione dell’aria seguita da condensazione. L’equazione di bilancio Eq. 4.8 quindi commette un errore di sottostima della potenza termica e quindi del coefficiente U. In figura Figura 4.8 (a) invece si nota un andamento crescente al crescere del numero di Reynolds dell’aria. Questo, in accordo a quanto appena detto, è dovuto al fatto che se ho una pressione più elevata (2 bar anziché 1.5 bar) si necessita di una minore quantità di vapore per saturare l’aria e quindi la saturazione avviene tutta nella zona saturation e non nella seguente lower. In questo modo l’equazione di bilancio Eq. 4.8

riesce a dare una stima migliore del coefficiente U.

Il valore molto più alto del coefficiente U ricavato per la zona lower rispetto alle altre due, middle e upper, è dovuto al fatto che l’aria all’ingresso della zona lower potrebbe essere sovrasatura e questo porterebbe ad una quantità di calore latente rilasciato maggiore rispetto a quella quantificata nelle equazioni di bilancio usate per determinare il coefficiente U.

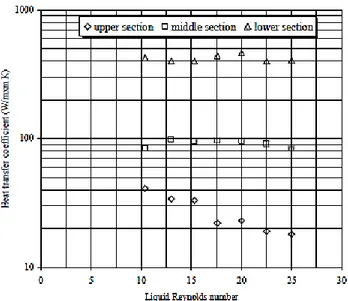

L’articolo riporta anche grafici che spiegano l’andamento del coefficiente globale di scambio termico al variare del numero di Reynolds del liquido. A titolo di esempio si riporta il grafico di Figura 4.9.

49

Figura 4.9: Coefficiente di scambio globale U in funzione del per upper, middle e lower section: 2 bar (fonte Kypritzis & Karabelas, [14]).

Si può notare che per le sezioni lower e middle il valore di U è praticamente indipendente dal valore del numero di Reynolds del liquido. Per la sezione upper invece si nota una forte proporzionalità inversa rispetto alla portata di acqua. Questo è stato già precedentemente osservato da Bontozoglou e Karabelas [2] e da Karapatios et al [12] che spiegano che all’aumentare della portata di liquido si ha che le correnti di liquido tendono a catturare gas incondensabili che vanno ad ostacolare lo scambio di massa e quindi riducono l’entità del coefficiente di scambio termico globale.

Nell’articolo si propone una formulazione per la stima del coefficiente U:

U = K ∙ h ∙ X , , − X , ,

T − T + h =

W

m ∙ K Eq. 4.10

Dove:

h = coefficiente di scambio termico convettivo

K = coefficiente di trasferimento di massa

T = = [°C] Temperatura media dell’aria umida

T = = [°C] Temperatura media dell’acqua

X , , =

50

X , , =

Titolo di saturazione a T

I coefficienti di scambio convettivo e di scambio di massa si possono stimare seguendo le relazioni indicate da Fair e Bravo [6] e da Schpigel e Meier [20]:

numero di Nusselt Nu = 0.034 ∙ Re . ∙ Pr . =h ∙ d k Eq. 4.11 numero di Sherwood ℎ = 0.034 ∙ Re . ∙ Sc . = K ∙ d ρ ∙ D Eq. 4.12

La stima del coefficiente U mediante queste relazioni è rappresentata nei diagrammi di Figura 4.6 (b) e di Figura 4.7 (b) per le sezioni upper e middle nel caso di pressione a 1.5 bar perché in queste due zone la stima del coefficiente U è migliore che non nella zona lower. Si nota che la previsione fatta in realtà va a sottostimare il coefficiente U.

4.1.4.3. Conclusioni

Il sistema aria/acqua è un sistema che ha un elevato valore dell’entalpia di vaporizzazione. Quindi, se le temperature di ingresso dei due fluidi sono molto diverse si ha che l’effetto del calore latente è dominante in certe zone del packing. In particolare, se l’aria in ingresso è poco umida allora si avrà un complesso fenomeno di vaporizzazione (saturazione dell’aria) seguito da condensazione che da una certa incertezza sui risultati.

La portata di liquido sembra non avere particolari effetti sulle prestazioni del packing nello scambio termico, eccezion fatta per le zone di cima dello scrubber.

Si nota che si ha una dipendenza forte del coefficiente U dal valore del numero di Reynolds dell’aria. In particolare si ha che la predizione del valore di U è accettabile, benchè non troppo precisa, per le zone middle e upper, mentre non fornisce valori soddisfacenti per la zona lower.

51

4.2. Dimensionamento di uno scrubber spray

Gli scrubber spray sono delle colonne nelle quali entra una corrente di gas caldo che viene raffreddata mediante una dispersione di liquido a temperatura inferiore.

Sono molto usati nell’ingegneria chimica al fine di operare assorbimento di sostanze dalle correnti gassose, ma sono molto utili anche per operare lo scambio termico. La fase dispersa, il liquido, viene introdotta nel vessel mediante uno o più ugelli, posti nella parte alta, che creano una nuvola di gocce più o meno concentrata che cadono per gravità all’interno della fase continua, il gas.

Il dimensionamento di questo tipo di scrubber necessita della trattazione di vari aspetti riguardanti le gocce di liquido.

Molto importante è la fluidodinamica della singola goccia che è molto influenzata dal suo diametro.

A livello globale del sistema invece si hanno complessi fenomeni riguardanti l’intera dispersione di liquido e la sua concentrazione, e la loro influenza sullo scambio termico e di massa.

La trattazione di questo tipo di scambio termico è complicata dalle incertezze che si hanno nella predizione dei reali fenomeni fluidodinamici delle gocce.

I modelli utilizzati sono quindi molto influenzati dalle caratteristiche dello spray di liquido.

4.2.1. Spray, gocce ed ugelli

Si parla di spray quando si ha un liquido, che viene spruzzato sotto forma di gocce più o meno piccole che creano una nuvola più o meno concentrata.

L’organo che forma la dispersione è detto “ugello” che trasforma l’energia totale di una vena liquida in energia cinetica. Quest’ultima viene utilizzata per rompere la vena liquida in piccole particelle e disperderle uniformemente secondo la sezione voluta del getto. L’ugello permette, inoltre, di ottenere portate prestabilite in funzione della pressione con la quale si alimenta.

![Figura 3.10: Rappresentazione schematica dei processi di scambio termico per contatto diretto (fonte Kreith & Boehm 1988 [13])](https://thumb-eu.123doks.com/thumbv2/123dokorg/8023438.122056/32.892.195.727.112.363/figura-rappresentazione-schematica-processi-scambio-termico-contatto-diretto.webp)

![Figura 4.6: Coefficiente di scambio globale U in funzione del per la upper section: (a) 2 bar, (b) 1.5 bar (fonte Kypritzis & Karabelas, [14])](https://thumb-eu.123doks.com/thumbv2/123dokorg/8023438.122056/47.892.141.764.663.1027/figura-coefficiente-scambio-globale-funzione-section-kypritzis-karabelas.webp)

![Figura 4.8: Coefficiente di scambio globale U in funzione del per la lower section: (a) 2 bar, (b) 1.5 bar (fonte Kypritzis & Karabelas, [14])](https://thumb-eu.123doks.com/thumbv2/123dokorg/8023438.122056/48.892.155.778.603.951/figura-coefficiente-scambio-globale-funzione-section-kypritzis-karabelas.webp)

![Figura 4.17: Confronto fra temperatura dell'acqua in uscita misurata e simulata (fonte: Milosavljevic et al [17])](https://thumb-eu.123doks.com/thumbv2/123dokorg/8023438.122056/71.892.186.664.478.762/figura-confronto-temperatura-acqua-uscita-misurata-simulata-milosavljevic.webp)