POLITECNICO DI MILANO

Facoltà di Ingegneria Industriale e dell’Informazione

Corso di Laurea in Ingegneria Energetica

Dipartimento di Energia

Analisi modellistica di Impianti di Trattamento Meccanico-Biologico (TMB) per

Rifiuti Solidi Urbani (RSU)

Relatore: Prof. Federico VIGANÒ

Tesi di Laurea di:

Leonardo PRAZZOLI Matr. 804871

Un sentito ringraziamento al Professor Viganò per il

costante confronto rivelatosi prezioso per la realizzazione

del lavoro.

Indice

ABSTRACT ... 9

CAPITOLO 1 1 Introduzione ... 13

1.1 La gestione dei rifiuti urbani nel contesto europeo ... 13

1.2 La produzione e la raccolta differenziata del RU in Italia ... 14

1.3 La gestione dei rifiuti urbani in Italia ... 17

1.3.1 Focus su impianti TMB e CSS 19 CAPITOLO 2 2 Il Combustibile Solido Secondario (CSS) ... 21

2.1 Introduzione legislativa e norma UNI 9903 ... 21

2.2 Normativa attuale ... 22

2.2.1 Norma UNI CEN/TS 15359 23 2.2.2 Il CSS-Combustibile 25 CAPITOLO 3 3 I sistemi TMB ... 27

3.1 Impianti finalizzati alla produzione di CSS ... 27

3.2 Impianti MRF ... 31

CAPITOLO 4 4 La modellizzazione dei sistemi TMB ... 33

4.1 Caratterizzazione del Rifiuto Solido Urbano (RSU) ... 33

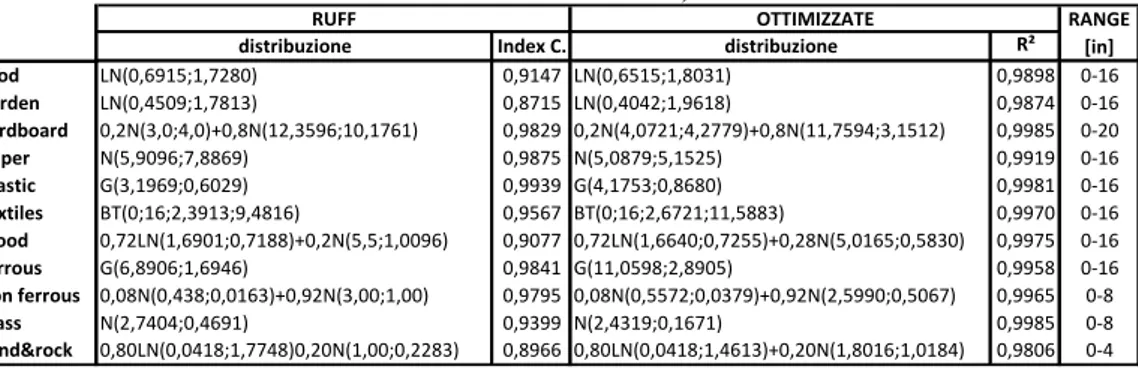

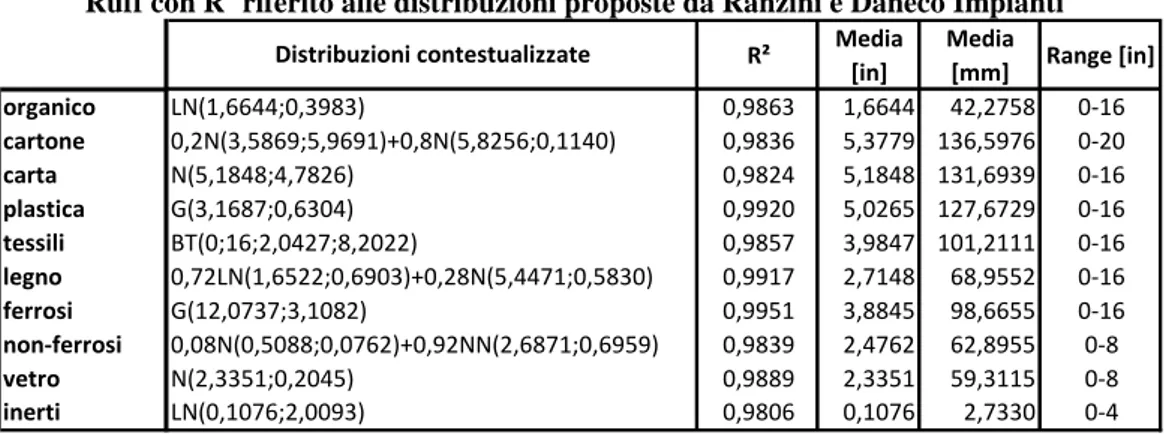

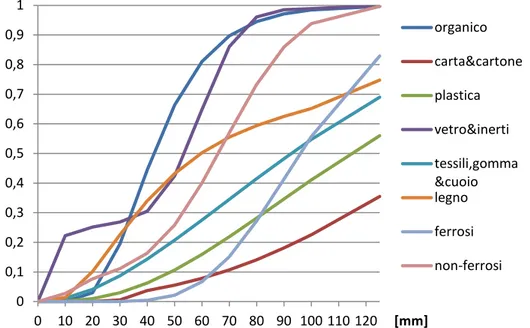

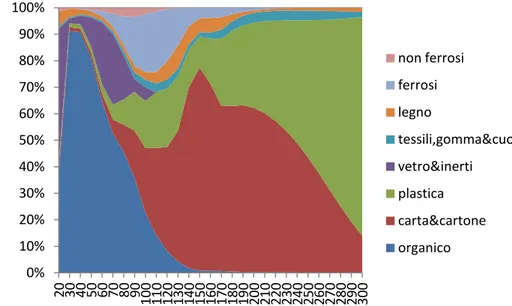

4.1.1 Suddivisione merceologica 33 4.1.2 Distribuzione dimensionale 35 4.1.3 Proprietà combustive 45 4.2 Il vaglio ... 48 4.2.1 Vaglio primario 48 4.2.2 Vaglio secondario 49 4.3 Il trituratore ... 50 4.3.1 Modellizzazione trituratore 50 4.4 Separatori metallici ... 65

4.4.1 Definizione dei fattori di purezza e recupero 65

4.4.2 Separatori a magneti permanenti 66

4.5 La bioessicazione ... 67

4.5.1 Modellizzazione della bioessicazione 68

4.5.2 La maturazione 70

CAPITOLO 5

5 Casi di studio ... 73

5.1 Definizioni ... 73

5.1.1 Caratterizzazione del RUR in ingresso 73

5.1.2 Definizione dei parametri di merito 74

5.2 Impianto di riferimento ... 75 5.2.1 Analisi delle prestazioni-impianto di riferimento 76 5.3 Impianto tradizionale ... 80 5.3.1 Analisi delle prestazioni-impianto tradizionale 81 5.4 Impianto a flusso unico con biostabilizzazione ... 85 5.4.1 Analisi delle prestazioni-impianto biostabilizzazione 85 5.5 Confronto generale ... 88

CAPITOLO 6

6 L’utilizzo del CSS nei cementifici ... 89

6.1 Il processo produttivo del cemento ... 89 6.2 L’utilizzo del CSS in co-combustione ... 90

6.2.1 La sostenibilità del co-processing 90

6.3 Situazione attuale ... 92

6.3.1 Il mercato europeo del cemento 92

6.3.2 Il mercato del cemento in Italia 93

6.3.3 Il co-processsing in Italia 95

6.4 Possibili sviluppi ... 99

CAPITOLO 7

7 Analisi dei costi d’investimento per TMB ... 103

7.1 Material Cost ... 104

7.1.1 Costo dei macchinari 104

7.1.2 Costo dei capannoni 105

7.1.3 Material Cost complessivo 108

CAPITOLO 8

8 Conclusioni e sviluppi futuri... 111

8.1 Conclusioni ... 111

8.2 Sviluppi futuri ... 114

Abstract

The European Directives on waste require the development of appropriate integrated waste management system, which respect the hierarchy of recovery and disposal. The production of Solid Recovered Fuel (SRF) through Mechanical-Biological Treatment (MBT) can bring about significant advantages when correctly integrated within the local waste management system. This thesis introduces a simple and effective model to assess the performances of Mechanical-Biological Treatments, allowing their design according to the characteristics of the incoming waste. The model of each component determines the output flows according to the characteristics of the component and of the input stream. The combination of model components allows the simulation of different MBT configuration. The co-combustion of SRF in cement plants was analyzed to highlight the current situation and the possible developments. Finally, an evaluation of investment cost for Mechanical-Biological Treatment system was carried out.

Keywords: Solid Recovered Fuel (SRF), Municipal Solid Waste (MSW),

Sommario

Le Direttive Europee in materia di rifiuti impongono lo sviluppo di un appropriato modello di gestione integrata, rispettoso della gerarchia dei processi di recupero e smaltimento. La produzione di Combustibile Solido Secondario (CSS) in impianti di Trattamento Meccanico e Biologico (TMB) può presentare consistenti vantaggi se correttamente integrata all’interno del sistema locale di gestione dei rifiuti. La tesi introduce un modello semplice ed efficace per simulare le prestazioni di semplici impianti di Trattamento Meccanico e Biologico, consentendone una progettazione in accordo con le caratteristiche del rifiuto in ingresso. Il modello di ogni componente determina il flusso in uscita in accordo con le caratteristiche dell’unità e il flusso in ingresso. La combinazione dei vari modelli dei componenti permette la simulazione di differenti configurazioni dell’impianto di Trattamento Meccanico e Biologico. Si è, inoltre analizzato il processo di co-combustione all’interno di cementifici, evidenziandone la situazione attuale e le possibilità di sviluppo. È stata, infine effettuata una stima economica dell’investimento necessario alla realizzazione di un impianto di Trattamento Meccanico e Biologico.

Parole chiave: Combustibile Solido Secondario (CSS), Rifiuto Solido Urbano

(RSU), Trattamento Meccanico e Biologico (TBM), Co-combustione

Capitolo 1

1 Introduzione

«Waste means any substance or object which the holder discards or intends or is required to discard» [EU Directive 2008/98, Art. 3]

1.1 La gestione dei rifiuti urbani nel contesto europeo

Il Rapporto ISPRA sui Rifiuti Urbani (RU) del 2014 [1], ha rilevato come vi sia stata in Italia ed Europa una diminuzione della produzione di rifiuti urbani riducendo l’impatto che le attività umane hanno sull’ambiente. La politica della riduzione è, infatti, la prima metodologia da attuare per cercare diminuire le difficoltà che derivano dalla gestione dei rifiuti. La riduzione nella produzione di rifiuti urbani in Europa è stata per il 2012 del 2,4% rispetto l’anno precedente [1] ed anche la produzione pro capite appare essere in diminuzione. È tuttavia difficile, allo stato attuale, stabilire se questa riduzione sia determinata esclusivamente dalla crisi economica internazionale che penalizza i consumi o se, invece, si stiano effettivamente affermando modelli di consumo e produzione più virtuosi.

Figura 1.1-Produzione annua 2012 pro-capite di rifiuti [kg/abitante per anno] (Fonte:Elaborazione ISPRA su dati Eurostat)

Dalla Figura 1.1 si può notare come i paesi più ricchi e sviluppati del Nord Europa abbiano una produzione pro capite di Rifiuti Urbani (RU) superiore ai

0 100 200 300 400 500 600 700 800 Dan im ar ca Lu ss em b u rgo G erm an ia Irla n d a Au stria Pa es i Bass i Fran cia Finla n d ia It alia G re cia U E 28 Re gno U n ito Litu an ia Sp agn a Sv ezia Bu lgaria Belgi o Po rto gallo U n gh eria Croa zia Roman ia Slov en ia Slov acch ia Po lon ia Re p u b b lica C eca Letto n ia Es to n ia

14

paesi dell’est, appena entrati a far parte dell’Unione Europea. Un’altra importante differenza tra queste macroaree riguarda le modalità di gestione dei rifiuti. Mentre nei paesi in via di sviluppo gran parte dei rifiuti prodotti viene smaltita in discarica, nei paesi più sviluppati ed attenti alla gestione del RU, tale pratica è pressoché assente ed aumentano, invece, le frazioni di rifiuti incenerite ed avviate a riciclaggio (Figura 1.2).

L’Italia si colloca in una situazione intermedia tra le due configurazioni.

Figura 1.2-Ripartizione [%] della gestione dei rifiuti urbani dell’UE nel 2012 (Fonte: Elaborazione ISPRA su dati Eurostat)

1.2 La produzione e la raccolta differenziata del RU in Italia

«Nel 2013, la produzione nazionale (in Italia n.d.r.) dei rifiuti urbani si attesta a circa 29,6 milioni di tonnellate, facendo registrare una riduzione di quasi 400 mila tonnellate rispetto al 2012 (-1,3%). Tale contrazione, che fa seguito ai cali già registrati nel 2011 e nel 2012, porta a una riduzione complessiva di circa 2,9 milioni di tonnellate rispetto al 2010 (-8,9%).» [1] In parallelo alla riduzione dei rifiuti prodotti, in Italia, è stata potenziata la raccolta differenziata delle diverse tipologie merceologiche, per la quale il D.Lgs. n. 152/2006 e la legge n. 296/2006 individuano i seguenti obiettivi in termini di materiale raccolto su rifiuti urbani totali:

- Almeno il 35% entro il 31 dicembre 2006 - Almeno il 40% entro il 31 dicembre 2007 - Almeno il 45% entro il 31 dicembre 2008 - Almeno il 50% entro il 31 dicembre 2009

Introduzione

15 - Almeno il 60% entro il 31 dicembre 2011

- Almeno il 65% entro il 31 dicembre 2012

«La direttiva quadro sui rifiuti 2008/98/CE, recepita nell’ordinamento nazionale dal D.Lgs. n. 205/2010, affianca agli obiettivi di raccolta previsti dalla normativa italiana un target di preparazione per il riutilizzo e il riciclaggio di specifici flussi di rifiuti quali i rifiuti urbani. In particolare, la direttiva quadro prevede che, entro il 2020, la preparazione per il riutilizzo e il riciclaggio di carta, metalli, plastica e vetro provenienti dai nuclei domestici (ma possibilmente anche di altra origine) sia aumentata complessivamente almeno al 50% in termini di peso. Per promuovere il riciclaggio di alta qualità, gli stati membri istituiscono la raccolta differenziata dei rifiuti, ove essa sia fattibile sul piano tecnico, ambientale ed economico».[1]

La direttiva 2008/98/CE, pur non prevedendo target di raccolta differenziata richiede, dunque, che si proceda alla sua attivazione e che siano conseguiti specifici obiettivi di preparazione per il riutilizzo e il riciclaggio con riguardo, quantomeno alle frazioni indicate (carta, metalli, plastica e vetro).

Nel 2013, la percentuale di raccolta differenziata in Italia si attestava al 42,3% della produzione nazionale (Figura 1.3), facendo rilevare una crescita di oltre 2 punti percentuali rispetto al 2012 (40%). Si può notare, tuttavia, come, nonostante l’incremento, non è stato tuttora conseguito l’obiettivo fissato dalla normativa per il 2008 (45%).[1]

Figura 1.3-Andamento della percentuale [%] di raccolta differenziata del RU (Fonte: ISPRA)

Dalla Figura 1.3 si può notare come un aumento delle percentuali di riciclo si sia realizzato in maniera piuttosto uniforme in tutta l’Italia: tutte le regioni hanno

0 10 20 30 40 50 60

Nord Centro Sud Italia

2009 2010 2011 2012 2013 obiettivo2009 obiettivo2008

16

infatti incrementato la raccolta differenziata al loro interno di circa il 10%. La raccolta differenziata risulta, tuttavia, ancora più sviluppata nel Nord Italia, sebbene anche lì si registri un ritardo rispetto agli obiettivi normativi.

La Figura 1.4 mostra, infatti, che al 2013, le uniche due regioni ad aver raggiunto l’obiettivo del 2012 (65%) erano Trentino-Alto Adige e Friuli-Venezia Giulia.

Figura 1.4-Percentuale raccolta differenziata RU nel 2013 (Fonte: ISPRA)

A questo punto, è necessario rilevare che la raccolta differenziata attuata oggi in Italia non si limita, tuttavia, alle frazioni obbligatorie per legge (carta,metalli, plastica e vetro), ma comprende anche altre frazioni. La frazione cellulosica e quella organica rappresentano nel loro insieme oltre il 66% della raccolta differenziata (Figura 1.5). Queste ultime unitamente alle frazioni tessili ed al legno, costituiscono i cosiddetti rifiuti biodegradabili. Tale frazione rappresenta, nell’ultimo anno di riferimento, circa il 72,1% del totale dei rifiuti raccolti in modo differenziato.[1] 0 10 20 30 40 50 60 70 Tre n tin o -Alto Ad ige Friu li-Ve n ezia G iu lia Ma rch e Pie m o n te Lo m b ar d ia Em ili a Romagn a Sard egn a U m b ria Val d 'Aos ta Cam p an ia Ab ru zz o To scan a Ligu ria La zio Bas ili cat a Pu gli a Mo lis e Calab ria Sicilia obiettivo 2012

Introduzione

17 Figura 1.5-Ripartizione merceologica della raccolta differenziata nel 2013 (Fonte: ISPRA) L’obiettivo sulla preparazione al riutilizzo e al riciclaggio (50% in peso), imposto dalla direttiva 2008/98/CE e tradotto nel D.Lgs. n. 205/2010, è, ad oggi, ancora da raggiungere. In questi anni tale quantitativo è cresciuto e si attestava nel 2013 tra il 37,6% ed il 41,8% a seconda delle modalità con cui viene calcolata tale percentuale (definite all’interno del Rapporto ISPRA 2013 [1]). Vi è dunque, allo stato attuale, la necessità di implementare ulteriormente le tecniche di riciclaggio e di riutilizzo, in modo da poterle affiancare all’incremento della raccolta differenziata. Potenziando in maniera sinergica le due attività, si costituirebbe, infatti, un’unica filiera in grado di sfruttare nel processo di riciclaggio tutte le potenzialità della separazione a monte dei rifiuti.

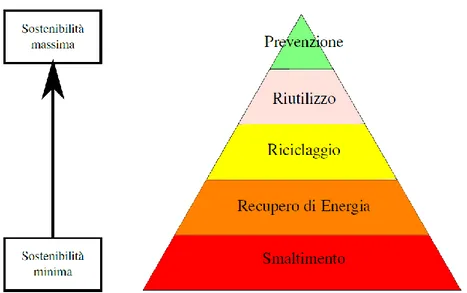

1.3 La gestione dei rifiuti urbani in Italia

L’Unione Europea ha definito, con la decisione 1386/2013/UE, il programma generale d’azione in materia di politica ambientale. In termini di rifiuti l’UE richiede l’applicazione della gerarchia dei rifiuti ed un uso efficace degli strumenti di mercato, così da garantire che:

1. Le discariche siano limitate ai rifiuti residui non riciclabili o recuperabili 2. Il recupero energetico sia limitato ai materiali non riciclabili

3. I rifiuti riciclati siano utilizzati come fonte principale ed affidabile di materie prime

4. I rifiuti pericolosi siano gestiti responsabilmente,limitandone la produzione 5. I trasporti di rifiuti illegali siano sradicati

6. I rifiuti alimentari siano ridotti

41,8 24,4 12,8 7,6 5,1 3,2 1,9 1,6 0,9 organico carta e cartone vetro plastica legno ingombranti metallo RAEE tessili selettiva Altro

18

Figura 1.6-Piramide dei trattamenti dei rifiuti secondo la Direttiva Europea

Figura 1.7-Ripartizione [%] della gestione del RU nel 2013 in Italia (Fonte: ISPRA) In Italia circa il 30% dei rifiuti urbani prodotti viene lavorato all’interno di impianti di trattamento meccanico e biologico al fine di migliorare le caratteristiche del rifiuto a seconda del successivo impiego. La stabilizzazione del rifiuto attraverso la riduzione dell’umidità in esso contenuta, risulta essere un processo utile tanto per i rifiuti che vengono smaltiti in discarica, quanto per quelli inceneriti.

Dalla Figura 1.7 si nota come l’Italia faccia largamente ricorso allo smaltimento in discarica, che interessa circa il 37% dei rifiuti. Viene, quindi, alla luce la necessità di ridurre questa frazione cercando di indirizzare tali flussi verso un

36,9% 18,2% 24,1% 14,6% 1,9% 1,7% discarica incenerimento recupero materia

trattamento biologico della frazione organica RD fonte di energia trattamenti di selezione e biostabilizzazione esportazioni copertra discariche Altro

Introduzione

19 recupero di materia od energia. Risulta, infatti, importante ai fini della riduzione dell’impatto ambientale, far si che lo smaltimento in discarica sia l’ultima, e non la prima, soluzione utilizzata. Nella combustione in inceneritori, cui consegue il recupero di energia, viene utilizzato circa il 18,2% del RU prodotto, frazione destinata ad aumentare con il lento abbandono dello smaltimento in discarica. Come sottolineato dalle politiche europee, lo strumento del recupero energetico deve essere adottato solo per quei materiali per cui si sia nell’impossibilità di procedere ad un recupero della materia stessa.

Il riciclaggio di rifiuti provenienti dalla raccolta differenziata o dagli impianti TMB raggiunge nel suo complesso circa il 38,7%: poco più di un terzo di questa parte è costituito dal recupero di materia da sola frazione organica, mentre il restante contributo è dato da tutte le altre frazioni merceologiche. L’incremento di questa frazione è alla base degli obiettivi per la raccolta differenziata. Solo una piccola frazione di rifiuti (circa l’1,9%) viene utilizzato in impianti (cementifici) come fonte energetica con l’obiettivo di sostituire le fonti fossili. [1]

1.3.1 Focus su impianti TMB e CSS

Nel 2013, in Italia, sono state avviate a trattamento meccanico e biologico più di 9 milioni di tonnellate di rifiuti, valore in crescita (+8,5%) rispetto al 2012. La maggior parte di tali rifiuti (86,7%) risulta essere costituita da rifiuti urbani indifferenziati, in particolare per il 2013 7,9 milioni di tonnellate di RSU sono state trattate negli impianti TMB. La restante parte si suddivide fra residui dei trattamenti dei rifiuti urbani (8,6%), frazioni derivanti dalla raccolta differenziata (2,1%) e rifiuti speciali di derivazione industriale (2,6%) [1]. Sul territorio nazionale sono presenti 117 impianti autorizzati al trattamento di 13,6 milioni di tonnellate di rifiuti: questi impianti sono però sfruttati nel loro complesso per solo il 67% della loro capacità (Tabella 1.1).

Tabella 1.1-Focus impianti TMB nel 2013 (Fonte: ISPRA)

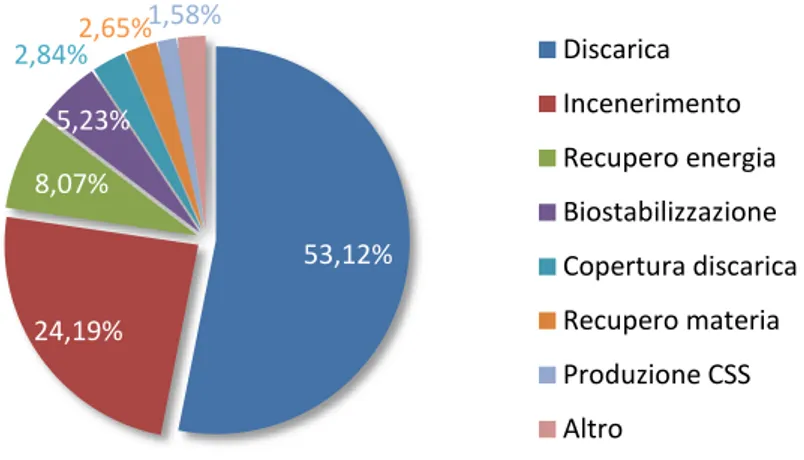

I prodotti in uscita da questi impianti (oltre 7,1 milioni di tonnellate nel 2013) risultano differenti tra loro al variare della tipologia del rifiuto in ingresso e soprattutto dell’obiettivo dell’impianto. I flussi prodotti maggiormente sono frazione secca, CSS, frazione organica non compostata e biostabilizzato (Figura 1.8). È utile notare come nel 2013 sia stato prodotto, in Italia, più di una tonnellata di combustibile derivato da rifiuti corrispondente al 14,6% di tutti i prodotti degli impianti TMB [1].

Nord Centro Sud ITALIA

numero impianti 39 32 46 117

quantità in ingresso autorizzata 3.583.414 4.192.095 5.827.514 13.603.023 quantità in ingresso 2.414.455 2.907.069 3.793.244 9.114.768

20

Figura 1.8-Suddivisione dei prodotti degli impianti TMB - Italia 2013 (Fonte:ISPRA)

La destinazione di questi prodotti (Figura 1.9) dipende dalla loro tipologia e dalle strategie di gestione utilizzate. Il 53,12% (circa 3,8 milioni di tonnellate) del flusso in uscita dagli impianti TMB viene smaltito in discarica. Si tratta essenzialmente di frazione secca, biostabilizzato e frazione organica non compostata. Solo l’8% (574 mila tonnellate) viene destinato a recupero energetico in impianti produttivi (es. cementifici) ed è costituito principalmente da CSS e frazione secca. La quasi totalità del CSS viene avviata ad incenerimento insieme ad una quota parte di frazione secca e rifiuti misti, che nel loro totale costituiscono il 24,2% dei prodotti degli impianti TMB. In Italia vengono complessivamente inceneriti più di 5,8 milioni di tonnellate: 2,5 milioni di RSU, 1,8 milioni di frazione secca, oltre un milione di CSS (da impianti TMB) e la restante parte di rifiuti speciali.

Figura 1.9-Destinazione dei prodotti dagli impianti TMB - Italia 2013 (Fonte: ISPRA) 43,4% 14,6% 12,3% 11,8% 6,6% 3,8% 3,3% 2,5% 1,7% Frazione secca CSS

Frazione organica non compostata

Biostabilizzato Frazione umida

Rifiuti misti da trattamento meccanico Bioessicato Frazioni recuperabili 53,12% 24,19% 8,07% 5,23% 2,84% 2,65% 1,58% Discarica Incenerimento Recupero energia Biostabilizzazione Copertura discarica Recupero materia Produzione CSS Altro

Capitolo 2

2 Il Combustibile Solido Secondario (CSS)

Il Combustibile Solido Secondario (CSS) è “il combustibile solido prodotto da rifiuti che rispetta le caratteristiche di classificazione e di specificazione individuate delle norme tecniche UNI CEN/TS 15359 e ss.mm.ii.” [Art. 183, lettera cc, D.Lgs. 152-2006 come modificato dal D.Lgs. 205-2010].

2.1 Introduzione legislativa e norma UNI 9903

Il legislatore italiano, in attuazione di alcune direttive CEE, ha disciplinato per la prima volta l’ RDF (Refuse Derived Fuel) con il D.M. 16/01/95, poi sostituito dal D.Lgs. 22/1997, che ha introdotto la nuova definizione di CDR (Combustibile Derivato da Rifiuti), ossia "il combustibile ricavato dai rifiuti urbani mediante trattamento finalizzato all'eliminazione delle sostanze pericolose per la combustione ed a garantire un adeguato potere calorico, e che possieda caratteristiche specificate con apposite norme tecniche" [D.Lgs. 22/97, art. 2, lett. p]. Il D.M. del 5/02/98, che regolava nello specifico il CDR, è stato, fino all’emanazione della normativa attuale, il vero e proprio quadro di riferimento legislativo in materia, insieme alle norme tecniche elaborate dal Comitato Termodinamico Italiano (norma UNI 9903).

Il CDR è un vettore energetico classificabile, sulla base delle norme tecniche UNI 9903, che può essere prodotto a partire da Rifiuti Solidi Urbani (RSU) (percentuale in peso di almeno il 50%) e da rifiuti speciali, preventivamente separati delle frazioni destinate a recupero di materia. Le caratteristiche che doveva avere il CDR erano raccolte nella norma UNI 9903 la quale classificava il combustibile derivato da rifiuti in due diverse classi:

- CDR di qualità normale: ricalcava le specifiche definite dal D.M. 05/02/98 in modo da mantenere legali le produzioni già avviate.

- CDR di qualità elevata: questa classe era caratterizzata da specifiche più stringenti sia per quanto riguardava le sostanze potenzialmente dannose per l’ambiente, sia per quanto riguardava i parametri d’interesse tecnologico come PCI e contenuto d’umidità.

In Tabella 2.1 sono riportate le caratteristiche delle due classi di combustibile contenute all’interno della norma UNI 9903.

22

Tabella 2.1-Caratteristiche del CDR e del CDR-Q (Fonte: UNI 9903)

2.2 Normativa attuale

Il D.Lgs 205/2010, che recepisce la direttiva 98/2008/CE, introduce il CSS (Combustibile Solido Secondario) ottenuto da rifiuti non pericolosi, utilizzato per il recupero di energia in impianti di incenerimento e co-incenerimento. Tale materiale deve rispondere alla classificazione fornita dalle norme UNI EN 15359 [2]. Il CSS può derivare dal trattamento di frazioni omogenee e opportunamente selezionate di “rifiuti urbani, rifiuti industriali, rifiuti commerciali, rifiuti da costruzione e demolizione, fanghi da depurazione delle acque reflue civili e industriali, ecc.” [2].

RDF qualità RDF qualità

normale elevata

umidità % massa t.q. max. 25 % massa t.q. max. 18

P.C.I. MJ/kg t.q. min. 15 MJ/kg s.s. min. 20

Ceneri % massa s.s. max. 20 % massa s.s. max. 15

Cloro totale % massa t.q. max. 0,9 % massa s.s. max. 0,7

Zolfo % massa t.q. max. 0,6 Mg/kg s.s. max. 0,3

Pb (1) mg/kg s.s. max. 200 Mg/kg s.s. max. 100 Cr mg/kg s.s. max. 100 Mg/kg s.s. max. 70 Cu (2) mg/kg s.s. max. 100 Mg/kg s.s. max. 50 Mn mg/kg s.s. max. 400 mg/kg s.s. max. 200 Ni mg/kg s.s. max. 40 mg/kg s.s. max. 30 As mg/kg s.s. max. 9 mg/kg s.s. max. 5 Cd+Hg mg/kg s.s. max. 7 mg/kg s.s. --Cd mg/kg s.s. -- mg/kg s.s. max. 3 Hg mg/kg s.s. -- mg/kg s.s. max. 1 Contenuto di vetro % s.s. * % s.s. * Fe % s.s. * % s.s. * Fluoro % s.s. * % s.s. * Al % s.s. * % s.s. * Sn % s.s. * % s.s. * Zn % s.s. * % s.s. * aspetto esteriore * * pezzatura mm * mm * rammollimento ceneri °C * °C *

(1) Frazione volatile, (2) Composti solubili

* Per questi parametri non è richiesto il limite di accettazione. Tuttavia, se ne raccomanda l'indicazione

Il Combustibile Solido Secondario (CSS)

23

2.2.1 Norma UNI CEN/TS 15359

Figura 2.1-Catena del CSS (Fonte: UNI CEN/TS 15359) [2]

«L’obiettivo di questo documento è quello di fornire principi di classificazione e specifiche chiare ed univoche per i SRF (Solid Recovered Fuels).»[2] La normativa europea unica si propone come strumento di negoziazione del CSS promuovendone l’accettabilità sul mercato e puntando ad aumentare la fiducia della società nei confronti di tale combustibile. La definizione di specifiche chiare cerca di limitare la variabilità intrinseca di questo prodotto, in modo da permettere una maggior comprensione tra venditore ed acquirente e facilitare di conseguenza la mobilità del combustibile. Il CSS viene prodotto a partire da rifiuti non pericolosi, che possono variare tra rifiuti solidi urbani, rifiuti industriali, rifiuti speciali da recupero di materia ecc. (Figura 2.1). Poiché i materiali di partenza risultano vari ed eterogenei, classificare il CSS in modo chiaro ed univoco permette di facilitare il dialogo tra gli operatori del mercato. Identificare in modo più sicuro tale combustibile, ne semplificherà, inoltre, l’uso ed il controllo, aiutando le autorità nelle procedure di autorizzazione.

Tabella 2.2-Caratteristiche del CSS e del sottoinsieme CSS-C (in grigio) (Fonte: EN 15359)

1 2 3 4 5

Potere calorifico inferiore (PCI) Media MJ/kg (ar) ≥ 25 ≥ 20 ≥ 15 ≥ 10 ≥ 3

1 2 3 4 5

Cloro (Cl) Media % (d) ≤ 0,2 ≤ 0,6 ≤ 1,0 ≤ 1,5 ≤ 3

1 2 3 4 5

Mercurio (Hg) Mediana mg/MJ (ar) ≤ 0,02 ≤ 0,3 ≤ 0,08 ≤ 0,15 ≤ 0,50 80° percentile mg/MJ (ar) ≤ 0,04 ≤ 0,06 ≤ 0,16 ≤ 0,30 ≤ 1,00

ar = as recieved (tal quale) d = dry basis (base secca)

Parametro di classificazione Misura statistica Unità di misura

Parametro di classificazione Misura statistica Unità di misura Classi

Classi

Classi Parametro di classificazione Misura statistica Unità di misura

24

Ciascun CSS è classificato in base a tre diversi parametri che descrivono tre caratteristiche del combustibile (Tabella 2.2):

- Il Potere Calorifico Inferiore (PCI) rappresenta il contenuto energetico del CSS, e viene considerato come un indicatore del suo valore commerciale. È qui utilizzato come parametro economico.

- Il contenuto di cloro (Cl) è un parametro tecnologico ed indica l’aggressività del combustibile sugli impianti (fumi e ceneri).

- Il contenuto di mercurio (Hg) è preso a riferimento dell’impatto ambientale che il CSS genera. Tale elemento viene utilizzato come riferimento per tutte le componenti dannose per l’ambiente, poiché si è notato come esso vari in maniera proporzionale agli altri elementi. Avere un CSS contenente un piccola quantità di mercurio significa che tale combustibile contiene anche valori ridotti di tutti gli altri elementi inquinanti.

Ognuno di questi parametri viene suddiviso in 5 classi in cui la classe 1 è quella a più alte specifiche qualitative (PCI maggiore e quantità di Cl e Hg inferiori). Risulta necessario fornire una terna di valori per identificare univocamente una tipologia di CSS (es. PCI 3; Cl 2; Hg 2) tra le 125 rappresentazioni che descrivono tutti i CSS possibili. Questa classificazione non risulta di per sé sufficiente per l’utilizzatore poiché necessita di una descrizione più dettagliata. Alcune delle proprietà del CSS risultano così importanti che devono essere obbligatoriamente specificate, mentre altre possono essere registrate volontariamente, ad esempio su richiesta dell’acquirente. Le informazioni aggiuntive obbligatorie sono:

- Origine del rifiuto in ingresso all’impianto di produzione, che può essere fatta tramite testo o codici numerici CER (Catalogo Europeo dei Rifiuti)

- Forma delle particelle

- Dimensione delle particelle, che devono essere calcolate tramite prove di setacciatura e descritte attraverso distribuzioni cumulate (EN 15415-1)

- Contenuto di ceneri su base secca (EN 15403)

- Contenuto di umidità (CEN/TS 15414-1, CEN/TS 15414-2, EN 15414-3) - PCI sia tal quale che su base secca (EN 15400)

- Proprietà chimiche come il contenuto di cloro e dei singoli metalli pesanti, specificando anche la massa totale di questi ultimi. I limiti di questi elementi sono frutto di un accordo tra produttore e utilizzatore del CSS.

La classificazione del CSS resta valida per un periodo di produzione di 12 mesi, il sistema di gestione qualità (SGQ) viene applicato su questo periodo al fine di garantire la corrispondenza tra CSS prodotto e classi dichiarate. Il peso massimo di un lotto per la classificazione è di 1.500 tonnellate. Qualora la produzione annua di un impianto TMB risulti inferiore alle 15.000 tonnellate di CSS, la dimensione del lotto deve essere pari ad un decimo della produzione annua. Se vi sono modifiche significative ai materiali in ingresso o al processo di produzione, tali da comportare una variazione della classe di definizione,

Il Combustibile Solido Secondario (CSS)

25 bisogna considerare di interrompere la produzione poiché questa non rispecchia più la classificazione assegnata al prodotto. Per ciascun lotto si deve eseguire almeno una misurazione per ciascuna caratteristica ed il tutto deve essere ripetuto per 10 lotti. Le modalità di campionamento ed analisi sono descritte con precisione nelle norme UNI EN 15442, UNI EN 15443 e UNI EN 15413. Una volta effettuate le verifiche per ciascun sottolotto, il produttore del CSS deve emettere la Dichiarazione di Conformità, dove dichiara la corrispondenza del prodotto con le caratteristiche dichiarate durante la classificazione.

Figura 2.2-Schematizzazione del processo di campionamento (Fonte: UNI CEN/TS 15359)

2.2.2 Il CSS-Combustibile

Il D.M. 14/02/2013 introduce alcune ulteriori specifiche al fine di promuovere l’utilizzo di CSS. Apportare chiarezza giuridica e comportamentale in materia, può portare infatti ad un aumento di fiducia nei confronti di tale combustibile, il cui utilizzo diffuso renderebbe possibile una parziale indipendenza energetica del territorio. L’obiettivo è quello di sostituire i combustibili tradizionali, contribuendo alla riduzione delle emissioni inquinanti e incrementando l’utilizzo di fonti rinnovabili, quali la biomassa contenuta nei rifiuti. Così facendo vi sarebbe anche un innalzamento del livello di recupero dai rifiuti nel rispetto della gerarchia di trattamento, riducendo gli oneri legati allo smaltimento in discarica. Nel decreto si afferma, all’articolo 4, che il CSS cessa di essere qualificato come rifiuto se una volta emessa la Dichiarazione di Conformità viene definito come CSS-Combustibile. Questa è una particolare qualità di CSS tale da appartenere alle classi 1, 2 e 3 per PCI e Cl, ed alle classi 1 e 2 per Hg (Tabella 2.2). Per la produzione di tale combustibile sono utilizzabili solo rifiuti urbani e speciali non pericolosi, e sono inoltre previsti limiti più stringenti per il contenuto dei metalli pesanti (Tabella 2.3).

26

Tabella 2.3-Limiti del contenuto di metalli nel CSS-C (Fonte: DM 14/02/2013)

La produzione, il trasporto e lo stoccaggio del CSS vengono disciplinati in modo da evitare che si verifichino nel processo contaminazioni di acqua, aria e suolo, autocombustione e diffusione di odori. Per questo motivo ad esempio, solo impianti provvisti di specifiche autorizzazioni possono produrre il CSS-C ed il trasporto tra l’impianto di produzione e quello di utilizzo deve avvenire senza depositi intermedi. L’uso di questo combustibile viene limitato a solo due tipologie d’impianto al fine di massimizzare i vantaggi e raggiungere gli obiettivi prefissati:

- Cementificio: definito come «un impianto di produzione di cemento avente capacità di produzione superiore a 500 ton/giorno di clinker in possesso di autorizzazione integrata ambientale purché dotato di certificazione di qualità ambientale secondo la Norma UNI EN ISO 14001 oppure, in alternativa, di registrazione ai sensi della vigente disciplina comunitaria sull’adesione volontaria delle organizzazioni ad un sistema comunitario di ecogestione e audit (Emas)» [D.M. 14/02/2013, art. 4, comma I, lett. e] - Centrale termoelettrica: definita come «impianto di combustione con

potenza termica di combustione di oltre 50 MW in possesso di autorizzazione integrata ambientale purché dotato di certificazione di qualità ambientale secondo la Norma UNI EN ISO 14001 oppure, in alternativa, di registrazione ai sensi della vigente disciplina comunitaria sull’adesione volontaria delle organizzazioni ad un sistema comunitario di ecogestione e audit (Emas)» [D.M. 14/02/2013, art. 4, comma I, lett. f] Fatte salve le prescrizioni più restrittive eventualmente contenute nell’autorizzazione integrata ambientale di ogni singolo impianto, l’utilizzo di CSS-C è comunque sempre soggetto al rispetto delle disposizioni applicabili al coincenerimento [D.Lgs. 152/2006], al fine di garantire un elevato grado di tutela dell’ambiente e della salute umana.

Parametro Misura statistica Unità di misura Valore massimo della mediana

Antimonio (Sb) Mediana mg/kg s.s. 50

Arsenico (As) Mediana mg/kg s.s. 5

Cadmio (Cd) Mediana mg/kg s.s. 4

Cobalto (Co) Mediana mg/kg s.s. 18

Cromo (Cr) Mediana mg/kg s.s. 100

Manganese (Mn) Mediana mg/kg s.s. 250

Nichel (Ni) Mediana mg/kg s.s. 30

Piombo (Pb) Mediana mg/kg s.s. 240

Rame (Cu) Mediana mg/kg s.s. 500

Tallio (Tl) Mediana mg/kg s.s. 5

Vanadio (V) Mediana mg/kg s.s. 10

--Capitolo 3

3 I sistemi TMB

Con il termine impianti di Trattamento Meccanico e Biologico (TMB) ci si riferisce ad una famiglia d’impianti anche molto diversi tra loro, sia nella struttura che nelle finalità. Per TMB si intendono, infatti, tutti quegli impianti che operano dei trattamenti meccanici (vagliatura, triturazione, separazione, ecc..) sul rifiuto urbano, combinandoli, a volte, con trattamenti biologici (bioesssicazione, maturazione). La configurazione impiantistica può presentare sostanziali differenze a seconda dell’obiettivo primario dell’impianto stesso individuato normalmente in base alla tipologia di rifiuto urbano disponibile in ingresso ed al contesto sociale in cui si opera. Si possono individuare tre differenti tipologie d’impianto sviluppatesi nel corso degli anni:

- Impianti di pretrattamento: servono a modificare alcune caratteristiche del rifiuto in previsione del suo successivo utilizzo. Questi impianti, ad esempio, migliorano le proprietà energetiche qualora il rifiuto sia destinato a recupero energetico, mentre ne diminuiscono la putrescibilità se il rifiuto è indirizzato verso lo smaltimento in discarica.

- Impianti di produzione del Combustibile Solido Secondario (CSS): sono finalizzati alla produzione di combustibile derivato da rifiuti non pericolosi. Per far sì che il prodotto in uscita dall’impianto risulti conforme alle norme UNI EN 15359 è necessario separare dal rifiuto le frazioni a basso o nullo potere calorifico. In questi impianti è tendenzialmente sempre previsto un trattamento biologico.

- Impianti di recupero di materiali (MRF-Material Recovery Facility): hanno lo scopo di recuperare materiale da avviare a riciclo. A seconda del livello di complessità, possono separare uno o più classi merceologiche dal flusso di rifiuti urbani in ingresso. All’interno di questa categoria rientrano anche tutti quegli impianti meccanici che trattano il rifiuto raccolto per via differenziata, al fine di separare i diversi materiali ed avviarli a riciclo.

La progettazione dell’impianto è profondamente influenzata dal risultato che si vuole ottenere con il trattamento (produzione di CSS o recupero di materiali), a sua volta legato alla struttura del sistema locale di gestione dei rifiuti. La presenza di utenze industriali che possono utilizzare il CSS in co-combustione ed il livello di raccolta differenziata dei vari materiali sono due importanti aspetti da valutare nella scelta della tipologia di impianto.

3.1 Impianti finalizzati alla produzione di CSS

Questi impianti hanno lo scopo di produrre del Combustibile Solido Secondario che risulti in accordo con le norme UNI EN 15359, in modo da recuperare

28

energia dal rifiuto non pericoloso in ingresso all’impianto. La realizzazione di questi impianti è spesso motivata dalla presenza sul territorio limitrofo di utenze industriali che possono bruciare il CSS e imporre, quindi, le caratteristiche che il combustibile deve avere. Qualora questo sia smaltito all’interno di forni dedicati (tipicamente a letto fluido), la sua qualità ed il suo PCI possono risultare anche modesti. Nel caso, invece, in cui il CSS sia destinato a bruciare in co-combustione all’interno di cementifici o centrali a carbone, il suo PCI deve essere maggiore e il contenuto di metalli pesanti più controllato. Tutti gli impianti prevedono fasi di classificazione granulometrica, in modo da rimuovere le frazioni fini a basso PCI, fasi di triturazione, in modo da rendere il rifiuto dimensionalmente compatibile con il successivo recupero energetico, e fasi di recupero dei metalli, necessarie alla separazione di questi materiali. Gli unici materiali che vengono separati dal resto e avviati a riciclo sono, appunto, i metalli, che si comportano come inerti e non vengono rimossi durante la separazione dimensionale a causa di dimensioni mediamente simili a quelle delle classi merceologiche più pregiate.

Basandoci sullo schema d’impianto, se ne possono riconoscere tre diverse categorie:

- Impianti a flusso separato: in questi impianti la frazione organica viene separata dalla restante e viene stabilizzata mediante compostaggio o digestione anaerobica, prima di essere smaltita in discarica. Le altre frazioni merceologiche subiscono dei trattamenti meccanici finalizzati alla separazione dei metalli ed al recupero della frazione costituente il CSS. In uscita dall’impianto vi è quindi, tendenzialmente, anche una frazione di inerti da smaltire in discarica.

- Impianti a flusso unico: sono impianti in cui la biostabilizzazione avviene su tutto il RUR in ingresso, in modo da ridurre l’umidità di tutte le componenti e la presenza delle sostanze organiche. Successivamente, il flusso viene trattato meccanicamente in modo da recuperare metalli e separare la frazione da avviare a recupero energetico (cioè il CSS). - Impianti meccanici: sono impianti che trattano il RUR in ingresso solo

con dei trattamenti meccanici e sono schemi utilizzati tendenzialmente in impianti MRF.

La Figura 3.1 riporta lo schema dell’impianto TMB a flusso unico di Osnabrück in Germania [3], finalizzato alla produzione di CSS. Il rifiuto trattato in ingresso possiede un PCI di circa 9 MJ/kg e la separazione densimetrica segue la biostabilizzazione che viene, quindi, effettuata su tutto il flusso. I separatori metallici sono ridondanti e trattano sia il sottovaglio che il sovvallo, in modo da recuperare il maggior quantitativo di materiali ferrosi e non ferrosi. L’impianto produce CSS caratterizzato da un PCI di circa 15 MJ/kg con un rendimento di massa di circa il 54%. Lo schema impiantistico risulta essere semplice ed il PCICSS elevato, poiché solo i metalli vengono recuperati dal flusso di rifiuti.

I sistemi TMB

29 Figura 3.1-Impianto di Osnabrück in Germania [3]

Nel caso in cui si volesse recuperare anche la plastica, diventa necessario introdurre ulteriori macchinari e stabilire se risulta conveniente separare dal CSS tutte le tipologie di plastica contenute nel rifiuto o solamente alcune specifiche. In particolare eliminare il PVC dal combustibile prodotto significa ridurre il quantitativo di cloro (Cl) in esso contenuto, diminuendo così l’impatto ambientale e quello che si avrà sull’impianto durante la combustione. Le variabili sulle quali decidere restano sempre le stesse: il livello di raccolta differenziata, la presenza di impianti adatti alla combustione e la qualità necessaria per il CSS prodotto.

Nell’impianto di Ennigerloh in Germania (Figura 3.2) [3], si è deciso di sottrarre il PVC al rifiuto attraverso un separatore ad infrarosso (NIR). L’impianto è a flusso separato e la frazione da avviare a trattamento biologico viene divisa dopo il recupero dei metalli. Vi è la produzione di due tipologie diverse di CSS uno a medio e l’altro ad alto PCI. La separazione del PVC viene effettuata in modo tale da ridurre il contenuto di cloro all’interno del combustibile ad elevato PCI, facendo corrispondere ad un alto potere calorifico anche migliori caratteristiche ambientali. In questo modo i due parametri di classificazione del CSS (PCI e Cl) vengono elevati contemporaneamente.

Scelta diversa viene effettuata nell’impianto di Wijster nei Paesi Bassi (Figura 3.3) [3], dove tutta la plastica presente nel RUR in ingresso viene recuperata. Quest’impianto presenta una serie di soli trattamenti meccanici finalizzati alla produzione di CSS e al recupero degli imballaggi plastici, che non vengono separati per via differenziata e finiscono nel RUR. I sensori NIR ed i separatori per film recuperano le varie tipologie di plastica dai vari flussi dell’impianto. L’impianto TMB produce tre diverse tipologie di combustibile, che si differenziano essenzialmente per il potere calorifico. La parte più fine viene inviata ad incenerimento, a causa delle scarse proprietà combustive dovute all’alto contenuto di organico ed inerti. Dalle frazioni più grossolane viene

27,7% Perdite di processo 100%

Frazione pesante Frazione leggera TRITURAZIONE 150 mm BIOSTABILIZZAZIONE SEPARATORE MAGNETICO SEPARATORE MAGNETICO SEPARATORE AMAGNETICO SEPARATORE AMAGNETICO NON FERROSI FERROSI 1% 4% 54,4% 12,90% CSS DISCARICA SEPARAZIONE DENSIMETRICA

30

recuperata la plastica e si costituiscono due diverse tipologie di CSS, tendenzialmente utilizzate in co-combustione. Il recupero di materiale combustivo in questo impianto risulta essere complessivamente di circa il 90%, poiché non vi sono scarti inviati a discarica.

Figura 3.2-Impianto di Ennigerloh in Germania [3]

Figura 3.3-Impianto Wijster nei Paesi Bassi [3]

Gli impianti analizzati sono solo alcune delle configurazioni attualmente esistenti. Essi sono, tuttavia, rappresentativi della situazione che si è sviluppata nel Nord-Europa, dove il recupero energetico riveste oggi un ruolo centrale nella gestione del rifiuto. La forte presenza di inceneritori ad alta efficienza ha contribuito allo sviluppo degli impianti TMB ed all’utilizzo del CSS in co-combustione all’interno di cementifici (Capitolo 6) e centrali elettriche a

< 30 mm 100% 40,9% < 20 mm > 80 mm Perdite 3,7% 19,1% > 7 mm 0,9% NON FERROSI 0,6% Frazione pesante 20 ÷ 80 mm ESSICAZIONE FISICA VAGLIO NIR per PVC TRITURAZIONE 150-250 mm SEPARATORE MAGNETICO VAGLIO VIBRANTE CLASSIFICATORE AD ARIA VAGLIO A TAMBURO TRITURAZIONE 80 mm SEPARATORE AMAGNETICO PVC Frazione pesante TRATTAMENTO BIOLOGICO CSS A MEDIO PCI CSS A ELEVATO PCI 3% 22,7% Frazione leggera CLASSIFICATORE AD ARIA TRITURAZIONE 20-30 mm FERROSI Frazione leggera CSS A MEDIO PCI SEPARATORE MAGNETICO 100% >180 mm 6,7% Film 8,2% Film > 30 mm < 30 mm 33% 2% VAGLIO A TAMBURO-180 mm CLASSIFICATORE

AD ARIA SENSORE NIR

SEPARATORE PER FILM CSS A ELEVATO PCI Plastiche dure Plastiche dure 42,1% FINE AD INCENERIMENTO Frazione leggera Frazione pesante 8% CSS A MEDIO PCI SENSORE NIR SEPARATORE PER FILM PLASTICHE CSS A ELEVATO PCI SEPARATORE MAGNETICO VAGLIO A DISCO FERROSI TRITURAZIONE 150 mm

I sistemi TMB

31 carbone. Lo sviluppo massiccio di tali impianti per lo smaltimento dei rifiuti ha permesso di ridurre al minimo l’utilizzo, in questi paesi, delle discariche.

3.2 Impianti MRF

Recentemente, una maggior attenzione verso le tecnologie di riciclo ha portato allo studio di impianti MRF, direttamente finalizzati al recupero di materia. Questi impianti si sono sviluppati a causa della crescente opposizione dell’opinione pubblica e delle istituzioni verso l’incenerimento dei rifiuti e l’utilizzo del CSS.

La scelta dell’impianto deve, anche in questo caso, tenere conto del sistema di gestione dei rifiuti locale, in modo da inserirsi in questo sviluppando appieno le sue potenzialità.

Nei casi in cui questi impianti trattino rifiuti provenienti dalla raccolta differenziata, il loro obiettivo deve essere quello di separare le varie tipologie di una o più determinate classi merceologiche, in modo da poterle avviare alle rispettive filiere di riciclaggio. Al variare della tipologia di rifiuto trattata varia, dunque, la struttura dell’impianto e i macchinari utilizzati per la separazione. Qualora l’obiettivo fosse, invece, il recupero dal RUR di materiale da destinare al riciclaggio, bisognerebbe porre attenzione al livello di raccolta differenziata del territorio di provenienza del rifiuto, in modo da indirizzare le prestazioni verso il recupero di quelle frazioni più presenti nel rifiuto indifferenziato. Non sempre risulta, infatti, possibile o conveniente sviluppare all’interno dell’impianto MRF le operazioni di recupero per tutti i materiali.

Qualora la raccolta differenziata fosse poco sviluppata può, effettivamente, essere interessante separare i materiali grazie al lavoro di un impianto appositamente progettato. Questo è ciò che avviene nell’impianto Ecoparc 4 di Barcellona in Spagna [Navarotto, Domingues Llauro, 2012. Materials recovery from municipal solid waste ECOPARC 4 Barcelona a case study. Atti del Convegno Sidisa 2012, Sustainable technology for environmental protection, 26-29 giugno 2012, Milano] (Figura 3.4). L’impianto risulta fortemente innovativo per il largo utilizzo al suo interno dei sensori di recupero, benché la separazione manuale sia ancora utilizzata per il recupero dei materiali di grosse dimensioni e la separazione di vetro e batterie.

I rifiuti di dimensione superiore ai 35 cm vengono separati con un vaglio a tamburo e inviati a discarica, previa raccolta di materiali da avviare a riciclo. Dai rifiuti del sottovaglio sono successivamente separati manualmente i materiali pericolosi. Il flusso è poi ulteriormente separato da un vaglio a tamburo, che lo suddivide in parte fine da avviare a stabilizzazione anaerobica e frazione dalla quale recuperare materiale. La plastica è, invece, separata utilizzando l’azione dei separatori balistici che suddividono il rifiuto in materiali bidimensionali e tridimensionali. Il materiale bidimensionale è costituito principalmente da carta, recuperata con sensori NIR, e sacchetti di plastica,

32

separati grazie ad aspiratori. La frazione rimanente dopo i processi di separazione viene triturata e successivamente suddivisa in una frazione fine da inviare a compostaggio e una frazione costituente il CSS. I materiali tridimensionali vengono a loro volta ripuliti dai sacchetti eventualmente presenti e sottoposti ad una serie di sensori NIR che recuperano poliaccoppiati a matrice cellulosica (tetrapack) e plastica, separata in seguito nelle sue varie tipologie. Nell’impianto sono presenti anche dei separatori magnetici, che recuperano i materiali ferrosi.

Il CSS prodotto risulta essere solo il 6,38% del rifiuto in ingresso, poiché l’impianto è finalizzato a recupero di materia. Circa il 36% del RUR trattato viene smaltito in discarica (direttamente o dopo il trattamento biologico), a fronte di solo un 10,5% di materiale avviato a riciclo (esclusa la frazione organica stabilizzata). Si nota come il rapporto fra frazione smaltita in discarica e CSS avviato a recupero energetico sia nettamente a favore della prima, evidenziando come la gestione integrata dei rifiuti in Spagna faccia ancora largo utilizzo di questa modalità.

Figura 3.4-Impianto Ecoparc 4 di Barcellona in Spagna 0,25% < 350mm < 90mm 0,26% 90÷250mm > 350mm 0,13% 250÷350mm 3D 3D 4% < 90mm 0,15% 18,18% 2D 2,96% 0,82% 0,10% 0,97% PET 0,6% 0,46% HDPE 0,12% > 90 mm 6,38% < 90mm COMPOSTAGGIO VETRO GROSSI METALLI DISCARICA CLASSIFICATORE BALISTICO CLASSIFICATORE BALISTICO FERROSI 1,85% SELEZIONE MANUALE LACERASACCHI VAGLIO A TAMBURO 60,65% CARTONE HDPE ASPIRAZIONE FILM SEPARATORE MAGNETICO SEPARATORE MAGNETICO VAGLIO A TAMBURO SELEZIONE MANUALE SENSORE NIR SEPARATORE MAGNETICO plastica CARTA 2,25% SENSORE NIR SENSORE NIR VAGLIO A TAMBURO CSS SEPARATORE AMAGNETICO NON FERROSI ASPIRAZIONE FILM MATERIALI PERICOLOSI 2D < 90mm TRITURATORE TETRAPACK PLASTICA MISTA FILM PLASTICI E SACCHETTI

Capitolo 4

4 La modellizzazione dei sistemi TMB

4.1 Caratterizzazione del Rifiuto Solido Urbano (RSU)

Il Rifiuto Solido Urbano (RSU) risulta essere per sua stessa definizione, un mix eterogeneo composto da particelle di diversa natura e provenienza. Nella sua eterogeneità, però, il RSU risulta avere una composizione mediamente costante nel breve periodo, a meno di piccole variazioni stagionali, mentre vi possono essere differenze anche sostanziali al variare della regione di raccolta. Le caratteristiche del rifiuto sono in stretta relazione con le abitudini di vita della popolazione che lo genera e con il livello e la tipologia di raccolta differenziata che viene operata a monte da parte del cittadino.

Le tipologie di RSU che si possono incontrare sono molteplici. Vi è, quindi, la necessità di caratterizzare il rifiuto in modo da poter analizzare il diverso comportamento che questo assume negli impianti. Le principali caratteristiche d’interesse del rifiuto sono la sua composizione merceologica, la distribuzione dimensionale cumulata delle particelle che lo compongono e le sue proprietà combustive.

La suddivisione del rifiuto nelle classi merceologiche è rappresentativa del contesto in cui si opera, definisce indirettamente la qualità del RUR e contribuisce alla definizione degli obiettivi dell’impianto TMB indicando la presenza delle frazioni di materiali recuperabili.

L’importanza della distribuzione dimensionale delle particelle risiede, invece, nella struttura del modello semplificato utilizzato per rappresentare il funzionamento dei vagli. Le caratteristiche ed il contenuto massico dei flussi in uscita dall’impianto TMB (CSS, FORSU, inerti a discarica) dipendono fortemente dalle dimensioni dei fori del vaglio rendendone decisiva la scelta. Il vaglio è stato modellizzato in maniera ideale in modo che tutte e sole le particelle di dimensione inferiore ai fori passino attraverso essi. Conoscere la distribuzione dimensionale cumulata del rifiuto in ingresso al vaglio, corrisponde, quindi, a conoscere la frazione di sottovaglio che si crea per una dato diametro dei fori del vaglio.

Infine, le caratteristiche combustive del RUR e di tutte le classi merceologiche in esso contenute risultano importanti al fine della produzione di CSS. L’obiettivo finale è, in questo lavoro, la produzione di combustibile: risulta quindi necessario conoscere le proprietà iniziali del rifiuto in ingresso che intervengono durante il processo di combustione.

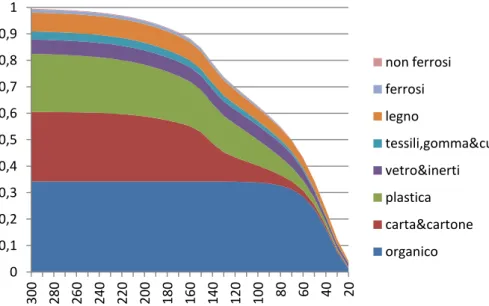

4.1.1 Suddivisione merceologica

Di fondamentale importanza per le prestazioni di un impianto TMB risulta essere la composizione merceologica che il RSU possiede poiché questa

34

definisce indirettamente le caratteristiche (dimensione particelle, PCI, umidità, ecc.) del rifiuto stesso. Ogni frazione merceologica, infatti, contribuisce, in maniera proporzionale alla sua presenza, alla definizione delle proprietà del rifiuto complessivo. Risulta necessario definire nel modo più completo possibile le classi merceologiche di cui il RSU si compone. In letteratura vi sono numerose classificazioni che si differenziano anche a seconda del caso di studio analizzato, introducendo o eliminando classi ulteriori. Faremo qui una sintesi di tali suddivisioni considerando le classi principali, cioè quelle sempre presenti e più significative dal punto di vista prestazionale, accorpando, invece, classi che risultano avere natura simile.

Organico: «risulta essere prevalentemente composta da scarti organici putrescibili, cioè rifiuti derivanti dalla movimentazione, preparazione, cottura e impiattamento di cibi di natura animale e vegetale (es. bucce, gusci, ossa, piume, ecc.)».[4] In questa classe merceologica vengono anche considerate tracce di rifiuti derivanti dalla pulizia e sistemazione di giardini come ad esempio erba, foglie, e piccoli rami. Rami di dimensioni maggiori derivanti dalla potatura non vengono qui considerati.[4]

Carta & Cartone: questa tipologia merceologica è l’insieme di due classi distinte, ma che possono essere raggruppate poiché hanno la stessa natura di partenza (entrambi sono prodotti cartacei). La differenzazione tra le due classi proposta da Ruff all’interno della sua tesi [4], si basa essenzialmente sullo spessore del singolo foglio: se questo è inferiore a ¼ inch (6,35 mm) allora si tratta di carta, altrimenti è cartone. In questo lavoro si ipotizza che questa classe sia composta per il 70% da carta (es. quotidiani, riviste, fogli, ecc.) e per il 30% da cartone (es. scatole da scarpe, contenitori per uova, scatoloni, ecc.).

Plastica: comprende tutti i rifiuti che sono composti da plastica come ad esempio contenitori per liquidi, bottiglie, ecc.. Vi sono diverse tipologie di plastica che devono essere separate tra loro nel caso in cui si voglia effettuare un riciclo di tale materiale. Qualora l’impianto TMB sia, invece, finalizzato alla produzione di CSS queste differenze sono trascurabili.

Vetro & Inerti: questa classe comprende dei materiali che non contribuiscono alla combustione del rifiuto, ma si comportano come degli inerti durante la stessa. Si possono differenziare due sottoclassi: il vetro (es. bottiglie, vasi, ecc.) e i rifiuti di natura rocciosa come

La modellizzazione dei sistemi TMB

35 ceramiche,terra, polvere, ecc. Si è ipotizzato, all’interno di questo lavoro, che questa classe si suddivida in un 70% di vetro e un 30% di altri inerti.

Tessili, Gomma & Cuoio: in questa classe vengono raggruppati i rifiuti composti da tessuto, gomma e cuoio come per esempio borse, scarpe e altri accessori.

Legno: in questa classe troviamo rifiuti di natura legnosa derivanti dalla potatura (es. tronchi e grossi rami), dal mondo edilizio (es. assi, pannelli, ecc.) e dagli imballaggi (es. cassette e scatole in legno).

Ferrosi: tutte le parti metalliche che vengono attratte da un magnete [4] sono comprese in questa classe.

Non Ferrosi: i metalli che non vengono attratti da un magnete rientrano in questa categoria. Vi è forte presenza di Alluminio utilizzato per scatolame e packaging.

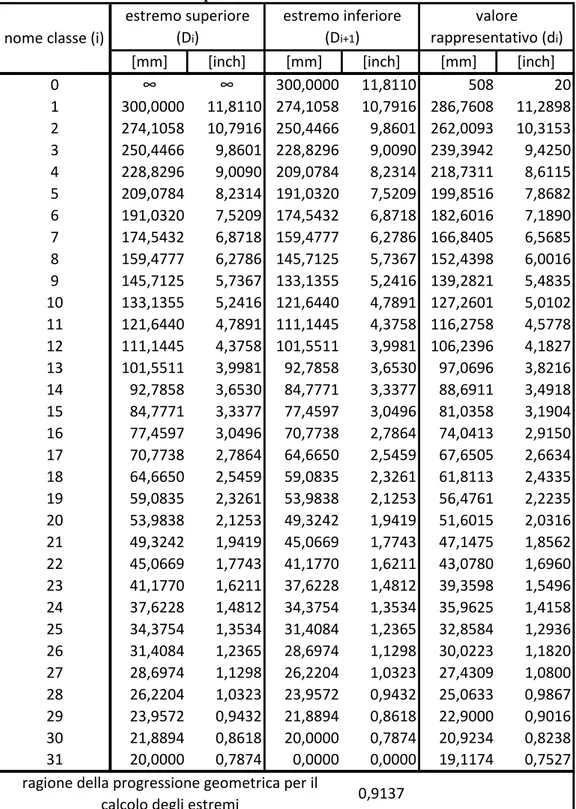

4.1.2 Distribuzione dimensionale

Il RSU risulta essere un insieme di particelle che possano avere anche dimensioni notevolmente differenti tra loro. Una prima omogeneizzazione dimensionale viene effettuata dalla rimozione manuale degli ingombranti (efficienza del 100%) e dal successivo trituratore “lacera-sacchi” necessario a far si che le dimensioni del rifiuto non superino i 400 mm facilitando così la movimentazione. Risulta necessario provare a definire a priori la distribuzione della dimensione del rifiuto, poiché campagne di analisi e studio appaiono essere eccessivamente impegnative e lunghe: per poter estendere i risultati bisogna infatti analizzare un gran numero di campioni.

Un punto di partenza può essere rinvenuto nello studio effettuato nel 1974 da Ruff [4], che pubblicò i risultati di una lunga campagna di analisi dei rifiuti della città di Gainesville in Florida. Le curve di distribuzione dimensionali da lui proposte sono il frutto di una elaborazione matematica dei dati raccolti. Per ottenerle, Ruff, ha diviso ciascun campione analizzato nelle diverse classi merceologiche in esso contenute misurando, poi, il contenuto in peso di 12 classi dimensionali. Sommando i risultati ottenuti da tutti i 63 campioni ha ottenuto il peso in grammi totale per ogni classe dimensionale per ogni componente. Dividendo questi valori per il peso totale dei campioni ha ricavato le distribuzioni di frequenza. Per ottenere le distribuzioni di frequenza cumulate relative a ciascuna classe merceologica ha poi utilizzato tecniche numeriche e grafiche. Ruff ha svolto questo studio in tre diversi punti dell’impianto caratterizzando le distribuzioni dimensionali del rifiuto grezzo in ingresso all’impianto (Figura 4.1), del rifiuto primario in uscita dal primo trituratore

36

(Figura 4.2) e del rifiuto secondario in uscita dal secondo trituratore (Figura 4.3).

Figura 4.1-Distribuzioni cumulate di Ruff del rifiuto grezzo in ingresso all’impianto [4]

Figura 4.2-Distribuzioni cumulate di Ruff del rifiuto primario in uscita dal trituratore primario[4]

La modellizzazione dei sistemi TMB

37 Figura 4.3-Distribuzioni cumulate di Ruff del rifiuto secondario in uscita dal trituratore

secondario [4]

L’utilizzo di queste distribuzioni nel programma Microsoft Excel (programma utilizzato per la modellizzazione dell’impianto TMB) risulta essere subordinata a delle modifiche. La definizione dei parametri che questo programma necessita per il calcolo delle distribuzioni statistiche utilizzate risulta differente rispetto alla definizione utilizzata da Ruff all’interno del suo lavoro (Tabella 4.1):

- La distribuzione Esponenziale viene rappresentata da Ruff e da Microsoft Excel nel medesimo modo, il parametro λ fornito da Ruff coincide, quindi, con il parametro richiesto dal programma.

- La distribuzione Gamma necessita in entrambi i casi di due parametri in ingresso. Il primo parametro fornito da Ruff (k) corrisponde al primo parametro richiesto in ingresso da Microsoft Excel anche, chiamato Alpha. Differenza vi è invece per il secondo parametro poiché il secondo valore richiesto da Microsoft Excel (denominato Beta) corrisponde al reciproco del secondo parametro (λ) proposto da Ruff.

- La distribuzione Beta è rappresentata in ambo i casi da 4 parametri: a e b rappresentano gli estremi di validità della distribuzione, mentre gli altri due corrispondono ai parametri che definiscono la funzione all’interno di questo campo di validità. Una prima differenza tra la rappresentazione di Ruff e quella di Microsoft Excel sta nell’ordine con cui devono essere forniti i parametri. Ruff fornisce come prima coppia gli estremi di validità a e b, e successivamente i due parametri di descrizione r e t. Microsoft Excel, viceversa, richiede prima i parametri di descrizione (Alpha e Beta) e poi i limiti di validità della funzione (sempre nell’ordine prima a e poi b). Il parametro r fornito da Ruff corrisponde al parametro Alpha richiesto da Microsoft Excel mentre Beta corrisponde alla differenza tra t ed r.

38

- La distribuzione Logonormale si differenzia nei due casi per il solo primo parametro in ingresso poiché Ruff fornisce la media geometrica xg mentre

Microsoft Excel richiede la media dei logaritmi che corrisponde al logaritmo di xg stesso. Il secondo valore è per entrambi i casi pari alla deviazione

standard dei logaritmi di x.

- La distribuzione Normale presenta sia nella definizione di Ruff che in quella di Microsoft Excel come primo parametro la media dei valori di x. Il secondo valore è per Ruff pari alla varianza della distribuzione, mentre per Microsoft Excel corrisponde alla deviazione standard (pari alla radice quadrata del valore dato fornito da Ruff)

Le distribuzioni riportate in questo testo sono presentate sempre secondo la formulazione di Ruff. Queste distribuzioni sono tutte relative a valori in pollici (inch) poiché Ruff ha utilizzato questa unità di misura nel suo lavoro.

Tabella 4.1-Tavola di conversione parametri

Son state apportate modifiche alle distribuzioni proposte da Ruff al fine di renderle più consistenti dal punto di vista matematico. Per raggiungere questo obiettivo è stato necessario imporre che le distribuzioni avessero range di validità positivo, poiché valori negativi delle dimensioni delle particelle non possono essere accettati. Le distribuzioni Normali presentano per loro stessa definizione un range di validità (-∞;+∞) e devono quindi essere troncate, modificandone il campo di validità. Tutte le distribuzioni Normali cumulate sono state troncate inferiormente a 0 e superiormente al limite di validità proposto da Ruff. In questo modo il range di validità della funzione coincide esattamente con il range di validità di Ruff.

(4.1)

NT(x) rappresenta il valore della funzione Normale Troncata cumulata in x, e

N(x) il valore della funzione cumulata Normale in x. Il parametro k deve garantire che il valore della Normale Troncata cumulata nell’estremo superiore sia pari a 1, mantenendo la veridicità matematica della funzione. Questa condizione viene imposta per calcolare il valore di k.

(4.2)

Ruff Excel

Esponenziale EX(λ) EX(λ)

Gamma G(k;λ) G(k;1/λ)

Beta BT(a;b;r;t) BT(r;r-t;a;b)

Lognormale LN(xg;slnx) LN(ln(xg);slnx) Normale N(xmed;s²) N(xmed;√(s²))

La modellizzazione dei sistemi TMB

39 Da questo sistema si ricava:

(4.3)

Le distribuzioni Esponenziali, Gamma e Logonormale hanno per loro stessa definizione limite inferiore di validità pari a 0. Il limite superiore di queste distribuzioni risulta essere +∞, ma il limite di validità deve essere sempre un numero finito: viene quindi imposto pari a quello proposto da Ruff. Per la distribuzione Beta, invece, il limite di validità inferiore viene inserito all’interno della definizione dei parametri: assegnando al parametro a valore nullo si è sicuri che la funzione in esame assuma range di validità fisicamente corretti. Il parametro b, indica il limite superiore di tale range e viene imposto pari al limite di validità proposto da Ruff.

Per tutte queste funzioni il campo di validità considerato risulta pari a quello proposto da Ruff: per valori superiori al limite massimo di validità la funzione di probabilità è imposta pari a 0 e quella cumulata pari a 1.

Partendo dai dati raccolti nella campagna di campionamento ed utilizzando il “Metodo dei Momenti”, Ruff ha calcolato per ogni classe merceologica alcuni parametri statistici come la media aritmetica e geometrica, la deviazione standard aritmetica e geometrica, il coefficiente di asimmetria e il coefficiente di Kurtosis. «I parametri statistici dei campioni sono stati utilizzati per stimare i parametri dei modelli. I parametri dei modelli sono stati determinati e i modelli tracciati. Il modello che più si avvicinava alla rappresentazione dei dati è stato inizialmente scelto. La scelta finale è stata effettuata in modo che l’indice di correlazione di ogni modello superasse lo 0,7 per ogni distribuzione. Indici superiori allo 0,9 sono stati preferiti.» [4]

Per migliorare la correlazione tra dati raccolti da Ruff durante il campionamento e parametri delle distribuzioni statistiche proposte si è deciso di sostituire il “Metodo dei Momenti” col “Metodo dei Minimi Quadrati” che risulta più preciso. La possibilità di applicare questo metodo ad un elevato insieme di punti risulta oggi possibile grazie all’utilizzo di calcolatori (normali computer), ma era impensabile al tempo di Ruff in assenza di tali strumenti. I valori dei dati raccolti da Ruff sono stati estrapolati per via grafica dalle Figure 4.1, 4.2 e 4.3. I parametri delle distribuzioni sono stati calcolati in modo da massimizzare il coefficiente di determinazione R2 definito come:

(4.4)

Dove SSE è definita come la somma dei quadrati degli errori (differenza fra dato

e modello proposto) e SST come la somma totale dei quadrati che misura la

variabilità totale dei dati. L’indice R2

si può interpretare come la proporzione di variabilità nel dato intercettata dal modello utilizzato.

![Figura 4.1-Distribuzioni cumulate di Ruff del rifiuto grezzo in ingresso all’impianto [4]](https://thumb-eu.123doks.com/thumbv2/123dokorg/7507502.104937/36.892.141.717.246.548/figura-distribuzioni-cumulate-ruff-rifiuto-grezzo-ingresso-impianto.webp)