POLITECNICO DI MILANO

Facoltà di Ingegneria Industriale

Corso di Laurea in

Ingegneria Energetica

ANALISI TECNICO-ECONOMICA DI UN SISTEMA DI

COGENERAZIONE ALIMENTATO A BIOMASSA PER

TELERISCALDAMENTO

Relatore: Prof. Federico VIGANÓ

Tesi di Laurea di:

Emanuele RONCONI Matr.:801133

Indice

1.1 Premessa ...17

1.2 Camera di combustione ...18

1.3 Recupero di calore ...21

1.4 Ciclo ORC ...25

1.4.1 Descrizione della tecnologia ...25

1.4.2 Efficienza ...28

1.4.3 Vantaggi e svantaggi dell’utilizzo di un fluido organico ...29

1.5 Trattamento gas combusti ...30

2.1 Posizione geografica ...35

2.2 Descrizione della rete in progetto ...36

2.3 Situazione in Italia ...39

2.3.1 Energia primaria ...39

2.3.2 Teleriscaldamento ...41

2.3.3 Biomassa ...44

3.1 Premessa ...49

3.2 Scenario normativo attuale ...49

3.2.1 Modalità di accesso agli incentivi ...49

3.2.2 Tipologia di incentivi e tariffe incentivanti ...50

3.2.3 Definizione premi ...53

Indice delle figure ...7

Indice delle tabelle ...9

Sommario ...13

Abstract ...15

1 Centrale di produzione ...17

2 Inquadramento generale ...35

3.3 Cogenerazione ad alto rendimento ... 54

3.3.1 Principi della cogenerazione ... 54

3.3.2 Definizione di cogenerazione ad alto rendimento ... 55

3.4 Incentivo sull’energia termica ... 60

4.1 Premessa ... 61

4.2 Rete di distribuzione ... 62

4.3 Dimensionamento fluidodinamico ... 66

4.4 Perdite termiche ... 71

4.5 Dimensionamento rami secondari ... 73

4.5.1 Tratto B - C ... 74

4.5.2 Tratto D - E - F – G ... 76

4.6 Risultati del dimensionamento ... 80

5.1 Premessa ... 83

5.2 Descrizione dell’impianto di cogenerazione esistente ... 83

5.2.1 Configurazione iniziale dell’impianto ... 84

5.2.2 Caratteristiche delle componenti principali dell’impianto ... 85

5.2.3 Modifiche all’impianto e configurazione attuale ... 88

5.2.4 Caratteristiche dei componenti principali aggiunti all’impianto .. 89

5.3 Carico termico ... 90

5.4 Funzionamento attuale ... 94

6.1 Premessa ... 99

6.2 Produzione impianto a biomassa... 99

6.2.1 Produzione senza allaccio nuove utenze... 100

6.2.2 Produzione con allaccio delle nuove utenza considerate ... 103

4 Il teleriscaldamento ... 61

5 Condizioni di funzionamento attuali ... 83

6 Integrazione della centrale a biomassa nel sistema di teleriscaldamento ... 99

7.1 Premessa ...107

7.2 Esborsi economici ...107

7.2.1 Costi d’investimento ...107

7.2.2 Proventi annui ...108

7.2.3 Analisi costi di gestione ...109

7.3 Valutazione economica dell’investimento ...110

7.3.1 Analisi di sensitività al variare del costo della biomassa ...113

7.3.2 Valutazione al variare del parametro di attualizzazione ...115

7.4 Valutazione ambientale dell’investimento ...116

Conclusioni ...123

Indice delle figure

Figura 1.1 - Schema tipico di un impianto cogenerativo a biomassa. ...17

Figura 1.2 - Immagine tratta dal disegno 3D della centrale in progetto. ...18

Figura 1.3 - Combustore/griglia. ...20

Figura 1.4 - Prestazioni della caldaia UTSR. ...20

Figura 1.5 - Schema caldaia a recupero di calore con sistema ad olio diatermico. ...22

Figura 1.6 - Diagramma T-Q del raffreddamento dei gas combusti. ...25

Figura 1.7 - Ciclo termodinamico su diagramma T-S e schema delle componenti principali di un modulo ORC Turboden. ...26

Figura 1.8 - Schema P&I del circuito ORC. ...27

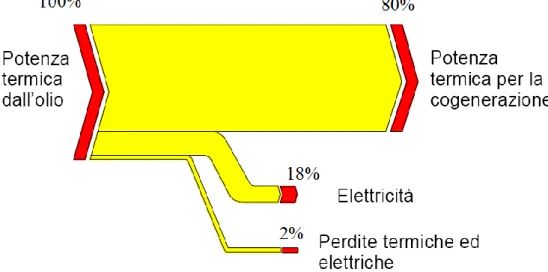

Figura 1.9 - Bilancio energetico di un impianto ORC per cogenerazione a biomassa. ...28

Figura 1.10 – Multiciclone. ...32

Figura 1.11 – Elettrofiltro. ...33

Figura 2.1 - Vista dell’Italia settentrionale con localizzazione del comune di Morbegno (SO). ...35

Figura 2.2 - Planimetria con illustrato il tratto nuovo della rete di teleriscaldamento che collega la centrale a biomassa con il tratto di teleriscaldamento esistente. Nella figura sono anche rappresentate le possibili utenze censite. ...38

Figura 2.3 - Consumi di energia primaria in Italia. ...39

Figura 2.4 - Consumi primari di energia per fonte in Italia. ...40

Figura 2.5 – Andamento della volumetria tele riscaldata in Italia dal 1972 al 2013 in Nm3. ...42

Figura 2.6 - Distribuzione geografica degli impianti di TLR - volumetria in Mm3. ...42

Figura 2.7 - Diffusioni degli impianti di TLR per residente – m3/residenti. ...43

Figura 2.8 - Evoluzione della potenza e della numerosità degli impianti a bioenergie in Italia. ...45

Figura 2.9 - Evoluzione della produzione di energia elettrica da bioenergie in Italia. ...46

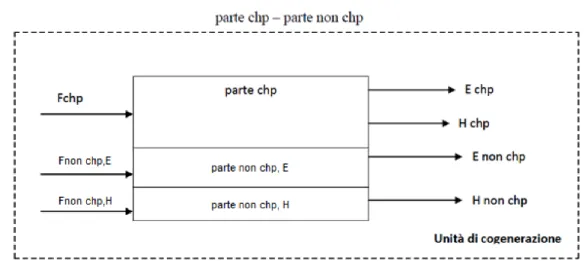

Figura 3.1 – Macchina virtuale da considerare per suddividere l’energia prodotta in cogenerazione (CHP) e non in cogenerazione (NON CHP). ...57

Figura 4.1 – Composizione di un tubo per il teleriscaldamento. ... 62

Figura 4.2 – Sezione trasversale di un tubo per la rete di teleriscaldamento... 63

Figura 4.3 – Esempio configurazione di rete ad albero. ... 64

Figura 4.4 – Esempio configurazione di rete ad anello. ... 65

Figura 4.5 – Esempio configurazione di rete a maglie. ... 65

Figura 4.6 – Andamento della cadente [Pa/m] funzione della temperatura, quindi considerando le caratteristiche dell’acqua dipendenti dalla temperatura. ... 70

Figura 4.7 – Sezione di uno scavo per la posa delle tubazioni per il teleriscaldamento, sono presenti anche tre tubi di servizio corrugati. ... 71

Figura 4.8. – Cartina con raffigurato il tratto B – C. ... 74

Figura 4.9 – Cartina con raffigurato il tratto D – E – F – G. ... 77

Figura 5.1 - Panoramica dei comuni di Cosio Valtellino, Morbegno e Talamona. In evidenza la rete di teleriscaldamento... 83

Figura 5.2 - Centrale di cogenerazione e teleriscaldamento SEM. ... 84

Figura 5.3 – Schema di principio della centrale di cogenerazione esistente. ... 88

Figura 5.4 – Profilo medio del carico giornaliero nel mese di gennaio. ... 90

Figura 5.5 – Andamenti del carico termico giornaliero medio nei diversi mesi dell’anno. ... 91

Figura 5.6 – Grafico del carico cumulativo annuale... 92

Figura 5.7 - Esempio carico giornaliero con copertura del carico. ... 94

Figura 5.8 - Energia termica prodotta durante l’anno divisa nelle unità di produzione relativa al carico attuale. ... 97

Figura 6.1 - Energia termica prodotta durante l’anno divisa nelle unità di produzione relativa al carico il nuovo tratto di rete. ... 103

Figura 6.2 - Energia termica prodotta durante l’anno divisa nelle unità di produzione relativa al carico il nuovo tratto di rete. ... 106

Figura 7.1 - Andamento dei flussi di cassa attualizzati. ... 111

Figura 7.2- Andamento della sommatoria dei flussi di cassa nei tre casi considerati. ... 113

Figura 7.3 - Flussi di cassa attualizzati al variare del costo della biomassa. .... 115

Figura 7.4 - Flussi di cassa attualizzati al variare del parametro i. ... 116

Figura 7.5 – Confronto emissioni tra centrale a biomassa e centrale esistente 119 Figura 7.6 - Confronto emissioni da diversi sistemi di produzione di calore. .. 120

Indice delle tabelle

Tabella 1.1 - Caratteristiche camera di combustione Schmid Tipo UTSR-6500 (LowNox). ...19 Tabella 1.2 - Caratteristiche caldaia a recupero di calore con sistema ad olio diatermico e acqua. ...21 Tabella 1.3 - Caratteristiche caldaia a recupero con sistema ad olio diatermico. ...23 Tabella 1.4 - Caratteristiche nominali turboalternatore ORC Turboden 10 CHP/HR. ...27 Tabella 1.5 - Valori limite di emissione garantite dall’impianto, equivalgono al limite per accedere al premio sulla tariffa incentivante in atmosfera per impianti di combustione a biomasse. ...34 Tabella 2.1 - Possibili utenze da allacciare al nuovo tratto di rete di TLR. ...36 Tabella 2.2 - Lunghezza dei vari tratti della rete di teleriscaldamento in progetto. ...37 Tabella 2.3 - Consumi di energia per fonte nel 2013. ...41 Tabella 2.4 –Tecnologia di produzione dell’energia termica immessa nelle reti. ...44 Tabella 2.5 - Energia termica da biomassa solida. ...47 Tabella 3.1 - In figura è rappresentata la tabella con riportate vita utile e tariffa base a seconda della potenza della fonte rinnovabile e della tipologia di

impianto. ...52 Tabella 3.2 – Valori di emissione in atmosfera per impianti di combustione a biomasse. ...54 Tabella 3.3 – Valori di riferimento armonizzati per la produzione separata di calore. ...58 Tabella 3.4 – Valori di riferimento armonizzati per la produzione separata di elettricità. ...59 Tabella 4.1 – Caratteristiche di tubi preisolati con tubo di servizio in acciaio. ..66 Tabella 4.2 – Caratteristiche portata d’acqua immessa in rete con funzionamento della centrale in condizioni nominali. ...67 Tabella 4.3 – Valori delle perdite di carico e della velocità del fluido in funzione del diametro nominale dei tubi utilizzando la formula di Gauckler – Strickler. .68

Tabella 4.4 - Valori delle perdite di carico e della velocità del fluido in funzione

del diametro nominale dei tubi utilizzando la formula di Kutter. ... 69

Tabella 4.5 - Valori delle perdite di carico e della velocità del fluido in funzione del diametro nominale dei tubi utilizzando la formula di Colebrook-White. ... 70

Tabella 4.6 – Velocità normalmente consigliate a seconda del diametro nominale dei tubi in un impianto di teleriscaldamento. ... 71

Tabella 4.7 – Valore dei coefficienti di conduttività termica utilizzati. ... 72

Tabella 4.8 – Caratteristiche termiche al variare del diametro del tubo. Sono rappresentati il coefficiente di scambio termico globale e le perdite termiche in termini di potenza e di portata. ... 73

Tabella 4.9 – Elenco delle possibili utenze per il tratto B – C. ... 75

Tabella 4.10 – Descrizione tratto B. ... 75

Tabella 4.11 – Descrizione tratto C. ... 76

Tabella 4.12 – Elenco delle possibili utenze per il tratto D – E – F – G. ... 77

Tabella 4.13 – Descrizione tratto D. ... 78

Tabella 4.14 – Descrizione tratto E. ... 78

Tabella 4.15 – Descrizione tratto G. ... 79

Tabella 4.16 – Descrizione tratto F... 79

Tabella 4.17 - Rami del tratto della rete di teleriscaldamento in progetto. ... 80

Tabella 4.18 - Rami della rete di teleriscaldamento in progetto con relative perdite termiche. ... 81

Tabella 5.1 - Dati relativi alla rete di teleriscaldamento esistente. ... 93

Tabella 5.2 - Dati della produzione di energia termica ed elettrica durante l'anno. ... 96

Tabella 6.1 - Dati relativi alla rete esistente più la rete in progetto. ... 100

Tabella 6.2 - Dati sulla produzione della centrale a biomassa senza nuove utenze. ... 101

Tabella 6.3 - Dati sulla produzione della centrale esistente con il carico nuova rete. ... 102

Tabella 6.4 - Dati relativi alla rete di teleriscaldamento compreso l’allaccio delle nuove utenze. ... 104

Tabella 6.5 - Dati sulla produzione della centrale a biomassa con nuove utenze. ... 104

Tabella 6.6 - Dati sulla produzione della centrale esistente con il carico nuova rete con utenze. ... 105

Tabella 7.1 - Descrizione dei costi di'investimento. ... 108

Tabella 7.3 - Costi di esercizio. ...110 Tabella 7.4 - Dati economici produzione nuova centrale biomassa. ...111 Tabella 7.5 – Dati economici produzione nuova centrale biomassa considerando il costo di mancata produzione della centrale esistente. ...112 Tabella 7.6 - Valori per analisi di sensitività. ...114 Tabella 7.7 - Limiti delle emissioni per garantirsi il premio sull'incentivo. ...117 Tabella 7.8 - Livelli di emissione dei principali inquinanti relativi alla centrale ai biomassa ...118 Tabella 7.9 - Livelli di emissione dei principali inquinanti relativi alla centrale a gas naturale ...118 Tabella 7.10 – Fattori di emissione di diversi sistemi di produzione di calore per riscaldamento. ...119

Sommario

Questa Tesi sintetizza il lavoro che ho svolto durante il mio tirocinio presso l’ufficio tecnico di una società d’ingegneria, la Bertolini, a Morbegno (So). Sono stato incaricato dell’analisi e del parziale sviluppo di un progetto per la costruzione di un nuovo impianto a biomassa, basato sulla tecnologia ORC (Organic Rankine Cycle), per la fornitura di calore a un’esistente rete di Teleriscaldamento (TLR). Tale rete serve la città di Morbegno e alcuni altri comuni limitrofi ed è attualmente alimentata da una centrale cogenerativa basata su Motori a Combustione Interna (MCI) a gas naturale. Il nuovo impianto a biomassa sarà situato a una distanza di qualche chilometro dalla rete TLR esistente, sicché anche la progettazione della tubazione di collegamento tra la nuova centrale e la rete esistente è stata parte del mio incarico.

La prima parte del lavoro è stata incentrata sulla determinazione del

dimensionamento ottimale del nuovo impianto, in connessione con la richiesta attuale e futura di calore. Alla fine, è stato progettato un impianto con potenza di combustione di 6973 kW (su base PCI), in grado di erogare la massima potenza termica di 4819 kW al TLR e comprendente un modulo ORC con potenza elettrica di taglia di 990 kW.

In seguito, il funzionamento della rete di TLR è stato simulato sia nella configurazione attuale, sia in quella futura. In un anno termico di riferimento, nella configurazione attuale, il 95,2% del calore fornito al TLR è prodotto dai MCI, il 3% da una pompa di calore elettrica accoppiata ai MCI e la parte rimanente (pari al 1,8% del totale) dalle caldaie di integrazione. Invece, nella configurazione futura il 58% sarà fornito dalla centrale a biomassa, il 40,8% dai MCI, lo 0,8% dalla pompa di calore e la restante parte, solo lo 0,4% dalle caldaie.

Infine, sono state svolte alcune considerazioni di carattere economico e ambientale.

Dal punto di vista economico, data la remunerazione dell’elettricità cogenerata dal nuovo impianto (270,72 €/MWh), l’investimento presenta un TIR (Tasso Interno di Ritorno) del 22,77%, corrispondente a un tempo di ritorno del capitale di 4,76 anni al tasso d’attualizzazione del 4%. Queste prestazioni economiche particolarmente attraenti risultano marginalmente ridotte prendendo in

considerazione anche la perdita di profitto dovuta alla riduzione del calore prodotto dalla centrale cogenerativa esistente. Tuttavia, anche in questo caso di ottengono ancora risultati positivi, con un TIR complessivo del 17,91% e un tempo di ritorno di 6,15 anni al tasso d’attualizzazione del 4%.

locali di NOx di 2,3 t/a (circa l’11%) e un aumento nelle emissioni locali di particolato di 1,4 t/a (considerando nulla l’emissione della centrale esistente). Circa le emissioni di gas serra, che possono essere ragionevolmente valutate solo su scala globale, il risultato complessivo ammonta a +/- 10.900 t/a per la produzione di calore e 1.300 t/a per la produzione di energia elettrica.

Parole chiave: cogenerazione, biomassa, rete di teleriscaldamento, ciclo

Abstract

This Thesis summarizes the work that I carried out during my internship, at the technical office of an engineering company, Bertolini, in Morbegno (So). I have been committed to analyze and partly develop a project for the construction of a new biomass-fired plant, based on the ORC (Organic Rankine Cycle) technology, for the supply of heat to an exixting district heating network. Such a network serves the city of Morbegno and some other municipalities nearby, and is currently fed by a cogeneration plant based on natural gas-fired Internal Combustion Engines (ICEs). The new plant will be located few kilometres away from the existing district heating network, thus the design of the connecting pipeline was also part of the work that I carried out.

The first part of the work was focused on determining the correct sizing of the power plant in connection with the existing and future heat demands. At the end, a plant with a combustion power of 6973 kW (on LHV basis) was designed, able of providing up to 4819 kW of thermal power to the district heating network, inclusive of an ORC module featuring a maximum electric power output of 990 kW.

Then, the functioning of the district heating network has been simulated both in the current and future configurations. In a reference thermal year, with the current configuration, 95,2% of the heat supplied to the network is provided by the ICEs, 3% by an electric-driven heat pump coupled with the ICEs, and the remaining part (1,8%%) by the integration boilers. Instead, in the future configuration, 58% of the heat supplied by a new biomass-fired plant, 40,8% by the ICEs, 0,8% by the electric-driven heat pump and 0,4% by the integration boilers.

Finally, some economic and environmental considerations have been drawn. From the economic point of view, given the remuneration of the electricity cogenerated by the new plant (270,72 €/MWh), the investment features an IRR (Internal Rate of Return) of 22,77%, corresponding to a PBT (Pay Back Time) of 4,76 years at 4% discount rate. These very good economic performances are marginally lowered by accounting for the loss of profit due to the reduced heat generation from the existing cogeneration plant. However, still good figures are achieved, with an overall IRR of 17,91% and a PBT of 6,15 years at 4% discount rate.

From the environmental standpoint, the analysis carried out showed that the switch from the current configuration to the future one will imply a increase in the local emissions of NOx of 2,3 t/y (= 11%), and an increase in the local Particulate Matter (PM) emissions of 1,4 t/y. For the greenhouse gas emissions, which make sense only on a global scale, the overall result is +/- 10.900 t/y for the heat production and 1.300 t/y for the electric energy.

Keywords: cogeneration, biomass, district heating network, organic Rankine

1 Centrale di produzione

1.1 Premessa

L’impianto in progetto consiste in una centrale termoelettrica di cogenerazione alimentata a biomassa legnosa. Il combustibile è composto da un mix di cippato di legno, segatura, corteccia e ramaglie ed è bruciato in una camera di combustione che sprigiona circa 7000 kW di potenza termica. Il calore prodotto viene trasmesso attraverso un circuito a olio diatermico ad un fluido organico. Questo è il fluido di lavoro di un ciclo Rankine ORC (Organic Rankine Cycle) che produce energia elettrica. Il fluido organico utilizzato per questa tecnologia è olio siliconico.

Il calore recuperato dal ciclo organico, dal raffreddamento dei fumi e da altri scambiatori di calore è utilizzato per scaldare acqua da immettere in una rete di teleriscaldamento.

I turbogeneratori basati sul Ciclo Rankine a fluido organico sono una soluzione molto promettente per la cogenerazione a biomassa, con potenza nominale tra 400 e 1500 kW elettrici [1]. Questa tecnologia abbinata alla caldaia ad olio diatermico presenta numerosi vantaggi in termini di disponibilità, costi di manutenzione contenuti e funzionamento completamente automatico senza intervento di personale.

La Figura 1.1 mostra uno schema tipo di un impianto cogenerativo a biomassa.

Le valutazioni economiche basate sulle esperienze delle precedenti installazioni di questa tecnologia dimostrano che questi impianti sono adatti alla produzione economicamente competitiva di energia [2]. Inoltre l’utilizzo di questi turbogeneratori può essere legato anche ad altre fonti rinnovabili, come solare termico e geotermia, e recuperando calore di scarto da processi industriali.

Per quanto riguarda l’impianto considerato la potenza elettrica nominale è di 990 kWe e la potenza termica recuperata è di circa 4800 kWth.

L’impianto sarà installato all’interno di una struttura di nuova realizzazione della quale si ha un’immagine in Figura 1.2. Il layout della struttura è legato imprescindibilmente alle necessità della parte impiantistica che deve contenere. Tuttavia nella progettazione si è cercato di trovare una declinazione architettonica in grado di inserirsi in modo coerente nel paesaggio naturale e costruttivo che circonda il lotto.

Figura 1.2 - Immagine tratta dal disegno 3D della centrale in progetto.

1.2 Camera di combustione

L’impianto verrà alimentato prevalentemente con cippato di legno ma potrà bruciare anche segatura, cortecce, scarti di potatura in miscele predefinite. Il combustibile sarà stoccato all’interno di un capannone con capacità di 3500 mc di cippato, sufficiente per circa un mese di marcia dell’impianto al carico massimo. Dal deposito il combustibile viene trasportato mediante carroponte al silo giornaliero da dove, tramite estrattore a rastrelli, viene inviato allo spintore idraulico che alimenta il forno secondo la richiesta.

In Tabella 1.1 sono elencate le caratteristiche tecniche della camera di combustione [3].

Tabella 1.1 - Caratteristiche camera di combustione Schmid Tipo UTSR-6500 (LowNox).

Camera di combustione

Potenza del combustibile 6973 MW

Umidità di riferimento combustibile 50 %

Umidità max. 60 %

Portata di riferimento combustibile 3141 Kg/h

Principio di camera di combustione griglia mobile orizzontale

Direzione fiamma controcorrente

Regolazione potenza focolare 30-100 %

N. zone aria di combustione 3

N. volte di irraggiamento 2

Movimentazione griglia idraulica

Potenza dell’attuatore 1,5 kW

Il forno ha un sistema per il focolare a griglia mobile orizzontale per l’essicazione, gassificazione e per ottenere una distribuzione omogenea di combustibile nelle braci. Questa tipologia di forni è relativamente “onnivora” in quanto si può usare come combustibile miscele diverse di biomasse legnose con elevata umidità, dimensioni variabili ed elevato contenuto di cenere, per la generazione di potenza.

Si tratta di un forno a griglia con flusso in controcorrente, ha la caratteristica di avere una fiamma che si propaga in direzione opposta alla direzione del combustibile. La direzione della fiamma in controcorrente è particolarmente indicata per combustibili a basso potere calorifico (corteccia umida, chips di legno, segatura); infatti la fiamma passando sulla corteccia fresca e umida ne consente un relativo essiccamento.

La struttura della camera di combustione ha tre zone di aria per avere un processo Low-NOx (con una formazione di ossidi di azoto ridotta), Grazie a questa configurazione è possibile realizzare la combustione in più stadi, riducendo la produzione di NOx, è presente una areazione a scalini. L’impianto prevede la dotazione di un sistema SNCR, che serve ad abbattere ulteriormente le emissioni di ossidi di azoto. Questa dotazione non complica l’impiantistica del sistema in quanto la camera di combustione è dotata di una predisposizione per l’aggiunta di questo elemento.

Le ceneri residue vengono estratte dal forno da un sistema automatico e convogliate al cassone di raccolta ceneri.

Figura 1.3 - Combustore/griglia.

Dal forno escono i fumi della combustione a circa 930°C dopodiché vanno in una caldaia a recupero dove vengono raffreddati cedendo calore al circuito a olio diatermico.

La camera di combustione può essere modulata e quindi funzionare a carico ridotto. La regolazione permette di variare la potenza dal 100% fino al 30% del carico nominale. In Figura 1.4 è illustrato il diagramma delle prestazioni della USTR-6500, si vede che c’è un ampio campo di funzionamento. La regolazione avviene variando la portata di combustibile che viene alimentata alla camera di combustione.

Il campo di funzionamento oltre dalla modulazione della portata di combustibile è dato anche dalle caratteristiche dello stesso. Il forno può bruciare diversi mix di biomassa e con umidità diverse. Questo fa si che il mix di combustibile abbia un contenuto energetico variabile.

1.3 Recupero di calore

I fumi che escono dalla camera di combustione, prima di entrare nella caldaia ad olio diatermico, subiscono un trattamento SNCR per la riduzione delle emissioni di NOx.

Dopo aver subito il processo di abbattimento degli ossidi di azoto i fumi entrano nella caldaia a recupero con una temperatura di 930 °C e da qui percorrono diversi stadi di raffreddamento. In ognuno di questi si recupera calore che viene trasferito all’olio diatermico. Sono presenti due circuiti ad olio diatermico uno ad alta temperatura (HT) e uno a bassa temperatura (LT). In Tabella 1.2 sono riportati i dati relativi al percorso di raffreddamento dei gas combusti. Ci sono le temperature di ingresso e di uscita dai vari componenti e le temperature relative ai fluidi che recuperano calore dai fumi, i circuiti ad olio diatermico e acqua del teleriscaldamento.

Tabella 1.2 - Caratteristiche caldaia a recupero di calore con sistema ad olio diatermico e acqua.

Caldaia a recupero

Temperatura fumi ingresso/uscita caldaia 930/370 °C

Temperatura fumi uscita ECO 1 287 °C

Temperatura fumi uscita ECO 2 190 °C

Temperatura fumi uscita ECO acqua 130 °C

Temperatura olio ingresso/uscita caldaia 261/313 °C

Temperatura olio HT ingresso/uscita ECO 1 253/261 °C

Temperatura olio LT ingresso/uscita ECO 2 133/253 °C

Temperatura di esercizio, impianto a olio diatermico max 330 °C

Pressione di esercizio, impianto a olio diatermico max 10 bar

Temperatura acqua ingresso/uscita ECO 90/92

Temperatura di esercizio acqua max 99 °C

Pressione di esercizio acqua max 10 bar

Contenuto olio diatermico dell'impianto 12500 Litri

Contenuto d'olio diatermico del serbatoio di raccolta 12600 Litri

Il primo componente attraversato dai fumi è la caldaia FH-T X SF dove vengono raffreddati fino a 370°C. Si recuperano 4185 kW termici cedendo potenza al circuito ad olio HT che passa da 261°C a 313°C.

La potenza scambiata è di 600 kW e serve per scaldare l’olio HT alzando la sua temperatura da 253°C a 261°C prima di entrare in caldaia.

Successivamente è presente un secondo economizzatore dal quale i gas escono a 190°C scambiando 660 kW. Lo scambio di calore avviene sempre con olio diatermico, che passa da 133°C a 253°C, ma con il circuito a bassa temperatura. L’ultimo passaggio di raffreddamento dei fumi avviene scambiando 350 kWth con l’acqua del teleriscaldamento che subisce un innalzamento di temperatura da 90°C a circa 92°C.

I fumi escono a 130°C, una parte della portata viene rimandata alla camera di combustione attraverso un ricircolo mentre la restante parte attraversa la linea finale di trattamento dei fumi che è fatta da un ciclone separatore, dove viene trattenuta la maggior parte delle polveri contenute, e da un elettrofiltro dove si completa l’abbattimento delle polveri fino ai valori di legge.

All’uscita dell’elettrofiltro, attraverso un ventilatore, i fumi vengono inviati al camino.

La caldaia, gli economizzatori, il ciclone e l’elettrofiltro hanno sistemi automatici di estrazione ceneri che convogliano le stese al cassone di raccolta.

Figura 1.5 - Schema caldaia a recupero di calore con sistema ad olio diatermico.

La Figura 1.5 rappresenta lo schema di principio dell’impianto, si osservano i percorsi dei vari circuiti, quello dei fumi che attraversa le unità di

raffreddamento e i due circuiti dell’olio diatermico. Si vede anche la cessione del calore all’acqua del teleriscaldamento, la maggior parte avviene dal circuito ORC, in piccola parte si recupera anche dal raffreddamento della griglia dove avviene la combustione e dall’ultima fase del raffreddamento dei fumi.

Il componente LUVO serve per preriscaldare l’aria comburente. Si recuperano 200 kW scambiando calore con l’olio diatermico.

Tabella 1.3 - Caratteristiche caldaia a recupero con sistema ad olio diatermico.

Dati di base richieste Turboden TC-10 Dati del progetto Caldaia 4784 4185 HT-ECO kW 600 LT-ECO kW 459 660 LUVO kW -200

Σ Potenza termica circuito olio kW 5243 5245

Produzione ORC kWel 990 990

kWth 4219 4219

Potenza termica totale olio kW 5243 5445

Raffreddamento griglia max kW 280 280

NWT-3200 kW 0 352

Potenza termica recuperata dal

raffreddamento fumi kW 5523 6077

Combustibile umidità W50 W50

Temperatura fumi in caldaia °C 930 930

Temperatura fumi out ECO 2 °C 215 187

Temperatura fumi out ECO acqua °C 130

Contenuto energetico kWh/kg 2,22 2,22

Quantità combustibile kg/h 3110 3141

Rendimento recupero termico % 80,0 87,1

Potenza di combustione kW 6904 6973

Potenza al focolare kW 7173

In Tabella 1.3 sono riportati tutti i dati relativi al recupero di calore, dalla potenza al focolare fino al calore ceduto all’acqua del teleriscaldamento.

Sono paragonate le richieste nominali da parte di Turboden (produttore del circuito a fluido organico) che l’impianto deve avere per interfacciarsi con il circuito ORC, con i dati nominali di progetto dell’intero impianto, integrando il turboalternatore con la parte di combustione e recupero calore.

I dati delle potenze scambiate e delle temperature dei fluidi si hanno con il dimensionamento fatto a pieno regime e sono dipendenti da diversi fattori. La

potenza al focolare, il grado di sporcamento delle superfici di scambio (che dipende dal tempo di funzionamento dell’impianto) e la qualità del combustibile influenzano il valore dei dati riportati [4].

Per i dati di progetto sono state utilizzate delle grandezze di riferimento, si considera una portata di combustibile consumato pari a 3141 kg/h con un contenuto energetico di 2,22 kWh/kg corrispondente a 7,92 MJ/kg.

I circuiti ad olio diatermico recuperano 5445 kWth dal percorso di raffreddamento dei gas combusti. Considerando il calore utilizzato per preriscaldare l’aria di combustione, al circuito ORC sono disponibili 5245 kWth. Inoltre si recupera energia termica dal raffreddamento della griglia della camera di combustione e dall’ultima unità di raffreddamento dei fumi, rispettivamente 280 kWth e 350 kWth. Considerando dunque tutte le unità di scambio termico per il raffreddamento dei gas combusti la potenza termica recuperata è 6077 kW.

Utilizzando i valori di riferimento presi in considerazione, in ingresso alla camera di combustione ci sono 7173 kW considerando anche i 200kW recuperati dal LUVO per il preriscaldamento dell’aria.

Quindi l’energia disponibile per produrre energia elettrica e scaldare l’acqua del teleriscaldamento considerando tutte le componenti dove c’è recupero di calore è 6075 kW. Quindi la caldaia (considerando tutto l’insieme, dal raffreddamento griglia all’NWT-3200) ha un rendimento del l’87% rispetto al contenuto energetico del combustibile che è di 6973kW.

La Figura 1.6 rappresenta il diagramma di raffreddamento dei fumi. In ascisse è riportata la potenza scambiata mentre sull’asse delle ordinate la temperatura dei fluidi considerati. Le potenze sono riportate in modo cumulativo partendo dall’ingresso dei fumi in caldaia fino all’uscita dal NWT-3200.

La linea blu rappresenta il raffreddamento dei gas combusti, ogni punto indica la fine di uno stadio e l’inizio di quello successivo. Si deve leggere la curva da sinistra verso destra, il punto a temperatura più elevata corrisponde all’ingresso dei fumi nella caldaia. L’ultimo punto rappresenta l’uscita dei fumi a 130°C, prima del ricircolo.

Ogni tratto ha la pendenza uguale in quanto si tratta dello stesso flusso, che attraversa i vari scambiatori, e mantiene una portata costante dall’ingresso in caldaia fino all’uscita dall’ultimo componente.

L’altra linea spezzata rappresenta sempre lo scambio termico con i fumi ma dalla parte dei fluidi che ricevono energia termica. In questo caso la curva va letta da destra verso sinistra in quanto i fluidi in questione aumentano la loro temperatura nel passaggio dagli scambiatori.

Analogamente alla retta dei gas combusti ogni spezzata equivale allo scambio termico che avviene in un componente con la differenza che in questo caso non

tutti sono attraversati dallo stesso flusso. Si vede dalla pendenza delle curve che caldaia ed economizzatore 1 sono attraversati dal medesimo circuito (olio diatermico HT) mentre economizzatore 2 e NWT-3200 da due diversi (rispettivamente olio diatermico LT e acqua teleriscaldamento).

Si nota dal grafico che lo scambio termico in caldaia avviene con una differenza di temperatura notevole tra i due fluidi vettori, mentre negli altri componenti questa differenza è meno marcata. Questo fatto ci porta a pensare che in questo componente ci siano le maggiori perdite di calore dovute alle irreversibilità che sono più marcate tanto più lo scambio termico avviene a differenze di temperature elevate.

Figura 1.6 - Diagramma T-Q del raffreddamento dei gas combusti.

1.4 Ciclo ORC

1.4.1 Descrizione della tecnologia

Il turbogeneratore ORC è l’elemento chiave del sistema di cogenerazione a biomassa, permette la generazione di elettricità con buon rendimento e affidabilità a partire dall’olio diatermico a temperatura relativamente bassa, circa 300°C. Questo componente si basa su di un ciclo chiuso (ciclo Rankine),

0 100 200 300 400 500 600 700 800 900 1000 0 1000 2000 3000 4000 5000 6000 Tem p e ratu re [ °C] Calore scambiato [kW]

Raffreddamento gas combusti

gas combusti Caldaia Eco 1 Eco 2 NWT-3200

In Figura 1.7 sono riportati il ciclo termodinamico T-S (temperatura-entropia) e lo schema funzionale di un tipico ciclo Rankine con fluido organico.

Il turbogeneratore utilizza l’olio diatermico ad alta temperatura per preriscaldare e vaporizzare il fluido organico nell’evaporatore (8 3 4 Figura 1.7). Il vapore organico espande nella turbina (4 5), che è direttamente collegata al generatore elettrico attraverso un giunto elastico. Il vapore passa attraverso il rigeneratore (5 9) e in questo modo preriscalda il fluido organico (2 8). Il vapore viene poi condensato nel condensatore (9 6 1), grazie allo scambio termico con l’acqua. Il liquido organico viene infine pompato (1 2) nel rigeneratore e da qui nell’evaporatore, completando così la sequenza di operazioni nel circuito chiuso.

Figura 1.7 - Ciclo termodinamico su diagramma T-S e schema delle componenti principali di un modulo ORC Turboden.

Inoltre è presente una valvola di by-pass dopo il punto 4 che permette il recupero di energia termica dall’circuito dell’olio a quello dell’acqua senza il funzionamento della turbina e quindi senza produzione di energia elettrica. Questo è molto utile durante l’avviamento del turbogeneratore o nel caso in cui il turbogeneratore debba essere tenuto fuori servizio per qualsiasi ragione.

Questa descrizione del ciclo rappresenta un allestimento tipo di un circuito ORC [5]. Entrando nel dettaglio della centrale in progetto il ciclo a fluido organico presenta delle piccole differenze.

Sono presenti due circuiti ad olio diatermico uno ad alta temperatura ed uno a bassa temperatura. Il circuito ad alta temperatura è analogo a quello descritto in precedenza quindi cede calore al fluido organico dopo il rigeneratore cedendo calore al preriscaldatore e all’evaporatore (punti 8 3 4).

Figura 1.8 - Schema P&I del circuito ORC [6].

La differenza sta nell’aggiunta del circuito a bassa temperatura che si inserisce nel ciclo in parallelo al rigeneratore. Come illustrato nella Figura 1.8 dopo la pompa, attraverso uno split, il liquido viene diviso in due parti. Una parte va al rigeneratore e una parte entra in uno scambiatore dove prende energia termica dal circuito ad olio diatermico LT.

Tabella 1.4 - Caratteristiche nominali turboalternatore ORC Turboden 10 CHP/HR.

Turboalternatore

Potenza ai morsetti del generatore 990 kW

Temperatura olio HT ingresso/uscita 313/253 °C

Temperatura olio LT ingresso/uscita 253/133 °C

Portata olio circuito HT 31,8 kg/s

Portata olio circuito LT 1,8 kg/s

Temperatura acqua ingresso/uscita condensatore 65/90 °C

Portata acqua al condensatore 40.3 kg/s

Temperatura di esercizio acqua max 99 °C

Pressione di esercizio acqua max 10 bar

Tipo di generatore asincrono

Frequenza 50 Hz

Velocità nominale 3000 giri/minuto

circuito a fluido organico, i due circuiti ad olio diatermico e l’acqua che passa nel condensatore. Ci sono anche caratteristiche riguardanti il generatore.

Come visto nella Figura 1.5 e in Tabella 1.3 in ingresso al ciclo ci sono 5240 kW di energia termica, scambiati dall’olio diatermico. Il ciclo Rankine produce 990 kW elettrici ai morsetti del generatore e in cogenerazione 4219 kW di calore scambiati dall’acqua di raffreddamento del condensatore che va al teleriscaldamento.

1.4.2 Efficienza

I turbogeneratori ORC per la cogenerazione a biomassa, descritti nel precedente paragrafo, che utilizzano l’olio siliconico come fluido di lavoro, hanno dimostrato un’efficienza elettrica netta del 18% circa, quando operano in condizioni nominali. Per quanto riguarda il calore cogenerato, viene ceduta all’acqua di raffreddamento circa l’80% della potenza termica in ingresso con olio diatermico, mentre le perdite elettriche e termiche stimate ammontano a solo il 2%. Questo significa che il rendimento di primo principio è di circa il 98%. In Figura 1.9 è riportato un diagramma di flusso energetico nell’ORC.

Figura 1.9 - Bilancio energetico di un impianto ORC per cogenerazione a biomassa.

L’ORC può funzionare senza problemi fino al 10% del carico nominale ed ha un’eccellente efficienza a carico parziale con rendimento pressoché costante per carichi fino al 50% del carico nominale.

Il rendimento complessivo del sistema dipende dall’efficienza della caldaia ad olio diatermico e dalla presenza dell’economizzatore. Il rendimento della caldaia ad olio diatermico ha un efficienza del 85%. Questo porta ad un rendimento elettrico globale del 14,2%. L’efficienza generale dell’impianto è di circa 83.3% in quanto la potenza disponibile, derivante dal combustibile in ingresso, è di 6973 kW mentre la potenza utile è 5809 kW, dei quali 4819 kW sono l’energia termica che va al teleriscaldamento mentre 990 kW è la potenza elettrica generata.

1.4.3 Vantaggi e svantaggi dell’utilizzo di un fluido organico

L’utilizzo di un fluido organico come fluido vettore del ciclo Rankine al posto dell’acqua, come avviene nelle centrali termoelettriche tradizionali, è dovuto dal fatto che si deve sfruttare calore a temperature relativamente basse (da 100 a 300C°). L’acqua a basse temperature perde gran parte della sua utilità, risultando poco idonea e dando spazio a fluidi basso-bollenti di tipo organico, come detto in precedenza nel caso in questione si tratta di olio siliconico. A tali basse temperature, un ciclo a vapore d’acqua risulterebbe assai inefficiente a causa degli enormi volumi che si avrebbero alle ridotte pressioni (e temperature) alle quali sarebbe necessario far condensare il fluido.

Gli impianti ORC risultano dunque estremamente vantaggiosi rispetto ai tradizionali sistemi a vapore d’acqua soprattutto in [7]:

applicazioni di piccola taglia con potenze che vanno da pochi kW ad alcuni MW;

applicazioni dedicate allo sfruttamento di sorgenti di calore a temperature comprese tra 70°C e 400°C.

I fluidi organici hanno elevata massa molare e alta complessità molecolare, di conseguenza presentano alta densità che comporta lavori di espansione piccoli. Quindi in turbina si hanno piccoli salti entalpici da elaborare il che, mantenendo lo stesso salto entalpico a cavallo del singolo stadio rispetto agli altri fluidi di lavoro, fa si che ci siano pochi stadi di turbina, (talvolta solamente uno). Questo riduce la complessità della macchina e di conseguenza il suo costo. Inoltre il fatto di avere un lavoro di espansione piccolo comporta la possibilità di poter elaborare portate massiche grandi e più lente, con maggior diametro della turbina garantendo un rendimento migliore. Le portate più lente permettono di ridurre le velocità periferiche della macchina, questo porta ad avere minori sollecitazioni meccaniche.

Si ha minore usura nel tempo rispetto all’acqua, che è composta da molecole piccole che viaggiano ad alta velocità, con la conseguente erosione di parti metalliche e delle palette della turbina.

Un altro aspetto lo si nota osservando il ciclo termodinamico in Figura 1.7, la curva di transizione di fase dei fluidi organici è retrograda. Questa caratteristica fa si che durante l’espansione in turbina il fluido resti sempre in condizioni di vapore, senza la formazione di gocce di condensato. Il fatto che non ci sia del condensato durante l’espansione è molto vantaggioso in quanto le gocce impattando sulle palettature creano degli effetti di erosione che riducono la vita della turbina, oltre a ridurne il rendimento. Anche per questo motivo non c’è bisogno di surriscaldamento, ma si lavora con vapore saturo.

Ragionando in similitudine per le turbomacchine il salto entalpico minore genera una diminuzione della velocità periferica. Questo permette di avere una macchina meno carica meccanicamente per le basse forze centrifughe e permette di non utilizzare un riduttore di giri (che invece è usato nelle turbine a vapore), infatti c’è il collegamento diretto al generatore.

Oltre ai vantaggi tecnici esposti in precedenza ci sono anche dei vantaggi operativi. L’impianto è caratterizzato da delle procedure di avviamento semplici e da un funzionamento automatico e continuo. L’elevata affidabilità (più di 7000 ore di funzionamento annue, affidabilità >98%) fa si che ci sia una richiesta minima di manutenzione e di personale.

1.5 Trattamento gas combusti

Gli impianti di combustione presentano sempre una linea di trattamento fumi, allo scopo di ricondurre le emissioni degli inquinanti, sottoposti a normative di legge, al di sotto dei valori limite. In caso contrario si rischia di incorrere in pesanti sanzioni che potrebbero addirittura portare alla chiusura degli impianti stessi.

Le emissioni di inquinanti da impianti di combustione possono essere classificati come dipendenti da combustibile, combustione anomala e combustione normale:

Combustibile: se questo contiene una sostanza inquinante che rimane inalterata o se contiene una sostanza che a seguito della combustione si trasforma producendo composti inquinanti quali ossidi di azoto (NOx), ossidi di zolfo (SOx), acido cloridrico (HCl);

Combustione anomala: quando la combustione è incompleta e si generano sostanze non completamente ossidate (ad es. CO, idrocarburi incombusti) o la combustione non è ben controllata e si può avere formazione di ossidi di azoto di origine termica (alta temperatura delle fiamme;

Combustione normale: anche se la combustione risulta essere normale si ha emissione di acqua (H2O), anidride carbonica (CO2) e particolato

(PM).

Vi sono numerosi componenti atti alla depurazione dei fumi e diverse configurazioni impiantistiche possono essere adottate. Schematicamente le tecniche adottate sono le seguenti [8]:

Rimozione particolato: attraverso filtri elettrostatici (ESP), filtri a maniche, cicloni;

Rimozione gas acidi: sistemi a secco (il cui reagente è calce o bicarbonato di sodio), sistemi a semisecco (utilizzanti come reagente latte di calce) e sistemi ad umido (con reagente soda);

Riduzione ossidi di azoto (sistemi DeNOx): tramite azione selettiva catalitica (SCR) o non catalitica (SNCR).

Le possibili soluzioni impiantistiche sono molteplici e inlinea di massima tutte valide. Di seguito si descrive la soluzione adottata per l’impianto in progetto. All’interno del progetto è previsto un unico punto di emissione in atmosfera (E1) corrispondente al camino del forno. Per quanto riguarda i componenti di depurazione si prevede l’utilizzo del SNCR per l’abbattimento degli ossidi di azoto, un multiciclone e un elettrofiltro per la riduzione del particolato.

Il sistema SNCR viene inserito in corrispondenza della camera di combustione dove è presente un apposita predisposizione per inserire il componente per l’abbattimento di NOx.

La riduzione di ossidi di azoto avviene sfruttando le seguenti reazioni [9]:

4 NH3 + 4 NO 4 N2 + 6 H2O

CO(NH2)2 + 2 NO + ½ O2 2 N2 + CO2 + 2 H2O

Operativamente il sistema consiste in un’iniezione di una soluzione acquosa di reagente (urea o ammoniaca) all’interno del generatore di vapore, non vi è la presenza di un catalizzatore e per questo la temperatura dei gas combusti deve essere compresa tra gli 850 e i 1050 °C. Il sistema SNCR è caratterizzato da una bassa complessità impiantistica e gestionale con costi accettabili. I livelli di abbattimento riscontrati variano tra il 50 e il 70 %.

Inoltre la rimozione degli ossidi di azoto è garantita dallo stesso forno che è di tipo LowNox. Infatti la progettazione accurata dei sistemi di combustione permette di diminuire considerevolmente la produzione di ossidi di azoto:

Eliminare punti caldi in camera di combustione; Ridurre il rapporto aria/combustibile;

Ricircolazione dei fumi in caldaia; Iniezione di acqua o vapore.

Per quanto riguarda la riduzione di particolato l’impianto di filtrazione prevede un multiciclone e un elettrofiltro. Questi due componenti sono posti alla fine del recupero termico e dopo il ricircolo. I gas ci arrivano prima di andare al camino con una temperatura di circa 130 °C.

I cicloni sono dei condotti, opportunamente sagomati, efficienti soprattutto con le particelle più pesanti, che separano le ceneri sfruttando l’inerzia, si usano come primi sistemi di rimozione. Le polveri fini attraverso la geometria del filtro vengono messe in rotazione tangenziale e eliminate quasi totalmente dai gas di scarico e convogliate nel recipiente apposito con chiusura speciale stagna. Come si vede in Figura 1.10 il multiciclone è dotato di cicloni piccoli messi in parallelo su file, permettendo un grande abbattimento delle polveri fini contenute nei fumi.

Il multiciclone è caratterizzato da un efficienza tra l’80 e il 90 %, è adatto per particelle fino a 5 μm circa. Rispetto a un ciclone singolo consente di trattare portate elevate ed operare su particelle abbastanza fini.

Dopo essere passati dal multiciclone i fumi passano da un elettrofiltro. Questo è composto da varie piastre caricate elettricamente dove passano i gas combusti, periodicamente viene nebulizzata acqua la quale cattura le particelle di polvere che vengono attratte sulle piastre. Ad ogni ciclo dei martelletti percussori scuotono le piastre e fanno cadere le polveri per gravità verso il sistema di evacuazione. Una valvola stellare determina la separazione pneumatica.

Gli elettrofiltri sono sistemi molto diffusi, in particolare per generatori a combustibile solido. Questi filtri sono caratterizzati da un alta efficienza (fino al 99%). I vantaggi principali sono le ridotte perdite di carico che subiscono i fumi nel passare in queste componenti e che sono efficaci anche su particelle fini. La Figura 1.11 è rappresenta la struttura di un elettrofiltro.

Figura 1.11 – Elettrofiltro.

Dopo il passaggio dall’elettrofiltro i fumi vengono mandati al camino e scaricati in atmosfera.

Come detto in precedenza l’impianto in progetto è dotato di Sistema per il controllo della Combustione (SCC) al fine di ottimizzare i rendimenti di combustione; tale sistema installato all’uscita della camera di combustione, garantisce la misura e la registrazione dei parametri più significativi della

combustione (CO o CO+H2, O2, temperatura), per avere la regolazione automatica della stessa.

Al fine di beneficiare del premio sulla tariffa incentivante, per quanto riguarda l’emissioni, si prevede l’installazione di un Sistema di Monitoraggio in Continuo delle Emissioni (SME).

Per quanto riguarda le ceneri pesanti, cadono direttamente sotto la griglia di combustione e tramite un trasportatore a catena vengono trasportate in un container esterno. Per evitare la ricaduta e dispersione di polveri da cenere nell’aria è predisposto un cono di caduta in gomma elastica che si adatta perfettamente al container. Quando si sostituisce il container il trasporto ceneri viene temporaneamente e anticipatamente fermato, in modo che non cadano ceneri quando questo non sia installato.

Il sistema di trattamento dei fumi appena descritto permette di abbattere molto le emissioni degli inquinanti che inevitabilmente si formano nella combustione della biomassa. Questo permette non solo di soddisfare i termini di legge ma anche di accedere al premio sulla tariffa incentivante.

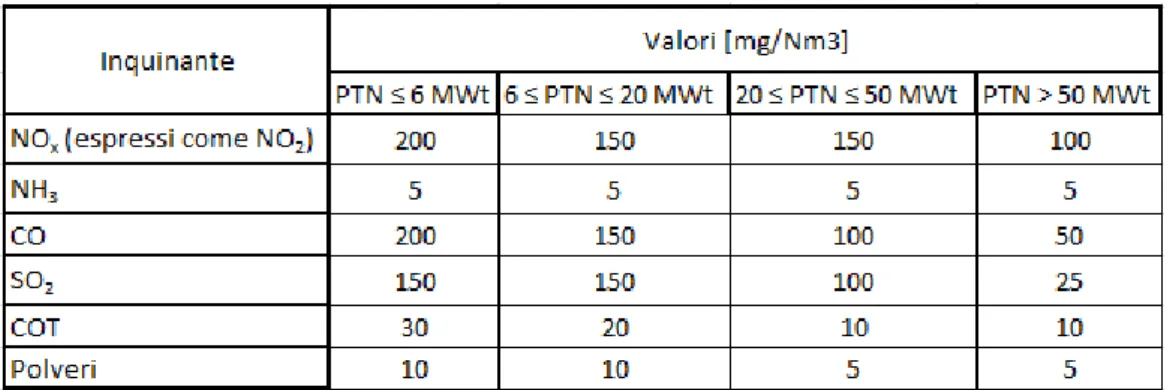

I valori di emissione in progetto rispettano i limiti previsti dalla normativa vigente. Tali valori sono riportati in Tabella 1.5 [10].

Tabella 1.5 - Valori limite di emissione garantite dall’impianto, equivalgono al limite per accedere al premio sulla tariffa incentivante in atmosfera per impianti di combustione a biomasse.

VALORI DI EMISSIONE IN ATMOSFERA PER IMPIANTI DI COMBUSTIONE A BIOMASSE Inquinante Limite [mg/Nm3]

NOx (espressi come NO2) 150

NH3 5

CO 150

SO2 150

COT 20

Polveri 10

I valori sopra esposti sono riferiti ad una percentuale di ossigeno libero nell’effluente gassoso pari al 11% su base secca.

2 Inquadramento generale

2.1 Posizione geografica

La centrale di produzione descritta nel capitolo 1 verrà realizzata nel comune di Cosio Valtellino. L’impianto in questione sarà collegato ad una rete di teleriscaldamento esistente che si sviluppa nei comuni vicini di Morbegno e Talamona. La rete esistente è alimentata da una centrale cogenerativa posta nel comune di Morbegno. L’impianto e la rete esistenti saranno descritti nel capitolo 1. Come si vede in Figura 2.1 il comune di Morbegno, e di conseguenza gli altri due comuni in questione, si trovano in Valtellina (provincia di Sondrio).

Figura 2.1 - Vista dell’Italia settentrionale con localizzazione del comune di Morbegno (SO).

L’impianto in progetto, quello esistente e la rete del teleriscaldamento sono di proprietà SEM Società Elettrica in Morbegno.

Il comune di Morbegno ha circa 12100 abitanti si trova in zona climatica F con 3042 gradi giorno ad un altitudine di 262 m.s.l.m. Il comune di Cosio Valtellino è limitrofo a quello di Morbegno, caratterizzato da circa 5500 abitanti si trova in zona climatica F con 3013 gradi giorno e si trova a 231 m.s.l.m di altitudine. Il comune di Talamona, anche questo limitrofo al comune di Morbegno, ha circa 4800 abitanti, si trova in zona climatica F con 3064 gradi giorno e ad un altitudine di 285 m.s.l.m [11].

Come detto precedentemente la descrizione del teleriscaldamento esistente sarà effettuata nel capitolo 1 ed in particolare in Figura 5.1 si può osservare la panoramica dei tre comuni interessati con indicata la traccia della rete.

2.2 Descrizione della rete in progetto

La realizzazione del nuovo impianto andrà ad integrare il teleriscaldamento esistente permettendo di soddisfare la richiesta di base del carico termico con una fonte rinnovabile caratterizzata da alti rendimenti e anche cogenerativa. Il sito designato per la costruzione del nuovo impianto si trova, nel punto più vicino, a circa 1600 m dalla rete esistente. Oltre alla funzione di collegamento della centrale alla rete, lungo il percorso si può prevedere l’allacciamento di nuove utenze, molte sono ancora alimentate da vecchie caldaie a gasolio.

Sono stati presi in considerazione gli edifici comunali, visto che esiste un accordo con il comune di Cosio per allacciare le proprie utenze al teleriscaldamento. Inoltre sono state interpellate alcune utenze che si trovano sui percorsi pensati per la dorsale principale e per raggiungere le strutture comunali.

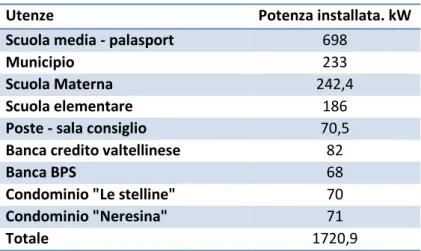

Tabella 2.1 - Possibili utenze da allacciare al nuovo tratto di rete di TLR.

Utenze Potenza installata. kW Scuola media - palasport 698

Municipio 233

Scuola Materna 242,4

Scuola elementare 186

Poste - sala consiglio 70,5

Banca credito valtellinese 82

Banca BPS 68

Condominio "Le stelline" 70

Condominio "Neresina" 71

Totale 1720,9

In Tabella 2.1 sono riportate le utenze considerate per la realizzazione della rete del teleriscaldamento con le potenze installate attualmente. Si tratta di cinque

edifici comunali più altri quattro privati, due di questi sono banche perciò con una funzione di ufficio mentre gli altri due sono dei condomini residenziali. La centrale di cogenerazione a biomassa verrà costruita in via Streccia comune di Cosio Valtellino. La posizione dell’impianto è rappresentata dal pallino rosso in Errore. L'origine riferimento non è stata trovata., in questa è rappresentato il percorso della rete di nuova costruzione (tratto rosso) che attraversando la frazione di Regoledo (comune di Cosio Valtellino) arriva fino alla rete esistente, rappresentata con una linea azzurra. Nella figura sottostante sono rappresentati anche gli edifici elencati in Tabella 2.1. La dorsale principale è chiamata Tratto A.

Percorrendo la rete dalla centrale si arriva alla prima utenza comunale che sono le scuole medie e l’adiacente palasport, rappresentati in blu nella Figura 2.2. Dopo la prima struttura si dirama un tratto secondario composto da Tratto B che collega la dorsale con il Municipio e la Banca Popolare. Il ramo prosegue, Tratto C, fino a raggiungere l’edificio Poste-Sala consiglio.

Un secondo ramo secondario si stacca da quello principale a circa 608 metri di distanza dalla centrale di produzione. Questo tratto è composto da Tratto D che raggiunge la scuola elementare, Tratto E F e G. L’edificio verde rappresenta la scuola materna, quello in viola scuro la Banca Credito e quello fucsia il condominio “le stelline”.

Lungo la rete si incontra un'altra utenza, rappresentata in fucsia, che corrisponde al condominio “neresina”.

In Tabella 2.2 sono riportati i tratti descritti in precedenza con le relative lunghezze. Primo nodo rappresenta il punto di stacco del ramo secondario B-C mentre secondo nodo il punto di stacco del ramo D-E-F-G.

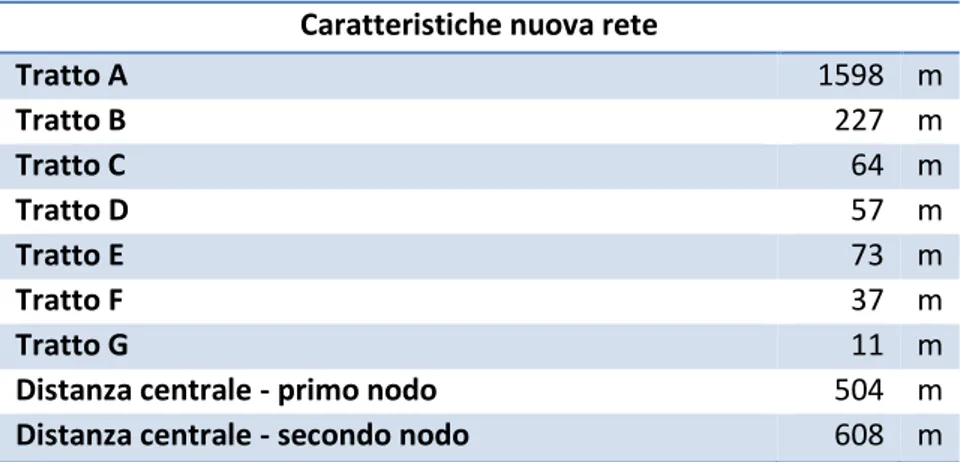

Tabella 2.2 - Lunghezza dei vari tratti della rete di teleriscaldamento in progetto.

Caratteristiche nuova rete

Tratto A 1598 m Tratto B 227 m Tratto C 64 m Tratto D 57 m Tratto E 73 m Tratto F 37 m Tratto G 11 m

Distanza centrale - primo nodo 504 m

Figura 2.2 - Planimetria con illustrato il tratto nuovo della rete di teleriscaldamento che collega la centrale a biomassa con il tratto di teleriscaldamento esistente. Nella figura sono anche

2.3 Situazione in Italia

2.3.1 Energia primaria

In Italia i consumi di energia primaria hanno mostrato un trend in crescita dal 2000 al 2005 (con un incremento del 6,4%), e nel 2005 è stato raggiunto il livello record di consumi, pari a 197.776 ktep [12].

Figura 2.3 - Consumi di energia primaria in Italia.

Osservando la Figura 2.3 dal 2005 si osserva un calo costante dei consumi che non accenna ad arrestarsi. Nel 2009 si osserva una flessione dei consumi molto rilevante, pari al 5,7% rispetto al 2008, imputabile principalmente alla crisi economica che ha investito i Paesi industrializzati e che ha fortemente influenzato il settore energetico. Dopo una lieve crescita dei consumi di energia nel 2010 (pari al 2,7% rispetto al 2009) a partire dal 2011 si assiste a un nuovo calo dei consumo primari di energia.

Analizzando in particolare i consumi primari di energia per fonte, riportati in Figura 2.4, è possibile notare che dal 2000 al 2013 il consumo di petrolio è diminuito del 35,8%. Questa diminuzione, particolarmente marcata nel secondo quinquennio (15,4%), è dovuta principalmente alle scelte energetiche del nostro Paese, che hanno privilegiato il gas naturale come fonte primaria di energia per il settore civile e la generazione elettrica. Infatti, dal 2000 al 2005 i consumi di gas naturale sono aumentati del 22%, registrando un picco proprio nel 2005 con 71.169 ktep.

Dal 2005 si osserva una flessione anche per i consumi di gas (decrescita comunque inferiore a quella del petrolio nello stesso periodo) che è stata particolarmente significativa a partire dalla crisi economico-finanziaria.

Figura 2.4 - Consumi primari di energia per fonte in Italia.

Infatti, nel 2013 si è registrato un calo dei consumi di gas pari al 23,6% rispetto al 2005. Le fonti che, pur in presenza di una crisi economica, hanno mostrato un andamento crescente nel periodo di riferimento sono le rinnovabili, che dai 12.904 ktep del 2000 hanno raggiunto i 30.783 ktep, registrando un incremento del 138,5%. Ciò detto, occorre ribadire che il loro contributo alla copertura dei consumi resta, nel mix energetico complessivo, ancora marginale.

Possiamo, infine, osservare che la dipendenza dalle importazioni di energia elettrica è rimasta tendenzialmente costante nell’arco degli anni di riferimento.

In Tabella 2.3 si hanno i dati relativi ai consumi primari di energia nel 2013 divisi per fonte. Risulta evidente l’importanza dei combustibili fossili come fonte primaria di energia. Il petrolio e il gas naturale, infatti, contribuiscono per il 68% alla copertura dei consumi italiani di energia. Come si può osservare dalla tabella, le rinnovabili e i combustibili solidi vengono impiegati quasi totalmente nella produzione di energia elettrica (area verde chiaro), mentre per il gas naturale e il petrolio predomina l’area gialla corrispondente ai consumi finali di energia.

È importante sottolineare che nel 2013 per la prima volta il contributo delle rinnovabili alla produzione di energia elettrica è superiore a quello del gas naturale; rispettivamente, infatti, coprono il 43% e il 31% della produzione di energia elettrica.

Le importazioni di energia elettrica in Italia coprono il 5% dei consumi primari di energia, mentre i combustibili solidi e le fonti di energia rinnovabile contribuiscono rispettivamente per il 9% e per il 18% alla copertura dei consumi energetici primari.

Tabella 2.3 - Consumi di energia per fonte nel 2013.

2.3.2 Teleriscaldamento

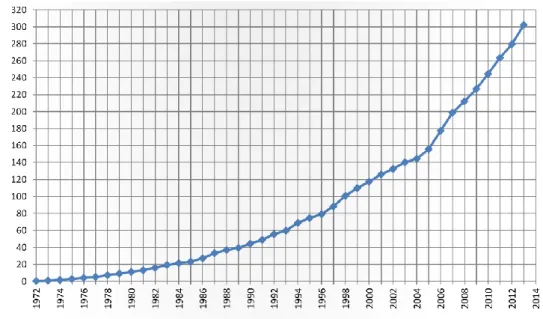

Il primo impianto di teleriscaldamento in Italia nasce nel 1971 a Modena e da allora questa tecnologia ha continuato a svilupparsi. Al 31 dicembre 2013 il parco edilizio allacciato a reti di teleriscaldamento censite in Italia ha raggiunto la volumetria di 302,1 milioni di m3 (circa 2,6 volte la volumetria allacciata nell’anno 2000). In Figura 2.5 si nota che il trend, ormai consolidato ed evidenziato nel grafico, mostra una crescita media del 12 % annuo nel periodo 2000-2013 [13].

Come si osserva dal grafico in Figura 2.6 la distribuzione territoriale degli impianti di teleriscaldamento in Italia, in termini di volumetria allacciata alle reti risulta concentrata nell’Italia settentrionale. Nelle regioni meridionali, invece, lo sviluppo è limitato perché economicamente non favorevole, a causa del basso utilizzo degli impianti di riscaldamento.

Figura 2.5 – Andamento della volumetria tele riscaldata in Italia dal 1972 al 2013 in Nm3.

La quasi totalità della volumetria tele riscaldata circa 296 milioni di m3, pari al 98% della volumetria totale) è localizzata in sei regioni: Lombardia, Piemonte, Emilia Romagna, Veneto, Trentino Alto Adige e Valle d’Aosta.

La Lombardia risulta avere il maggior volume riscaldato con 130 milioni di metri cubi e il 43% del totale nazionale, seguita dal Piemonte con 78,4, milioni di metri cubi, Emilia Romagna con 39,1 milioni di metri cubi e Trentino Alto Adige con 28, 4 milioni di metri cubi.

Osservando Figura 2.7 prendendo in considerazione il rapporto tra i metri cubi riscaldati e la popolazione residente, la regione che offre le migliori prestazioni è il Trentino Alto Adige, con una media di 27 m3/residente, seguita dal Piemonte con 17 m3/residente e dalla Lombardia con 13 m3/residente. Seguita a pochissima distanza dalla Valle d’Aosta con 12 m3 di volume riscaldato per

residente.

Figura 2.7 - Diffusioni degli impianti di TLR per residente – m3/residenti.

Scendendo a livello locale è il Comune di Torino a presentare la maggior volumetria tele riscaldata con 54,5 milioni di m3, seguito da Brescia 41,6 e

Milano con 35 milioni di m3.

Nel 2013, le centrali al servizio di reti di teleriscaldamento in esercizio in Italia hanno prodotto 6.930 GWh elettrici, 10.966 GWh termici. L’energia utile, cioè al netto delle perdite di rete ad autoconsumi di centrale, ammonta rispettivamente a 6.560 GWhe (95% della produzione), a 9.200 GWht (84% dell’energia immessa nelle reti). Nella produzione elettrica prima indicata è compresa sia quella delle centrali cogenerative dedicate sia quella “associata” al calore prelevato da altre centrali cogenerative (centrali termoelettriche, termovalorizzatori RSU).

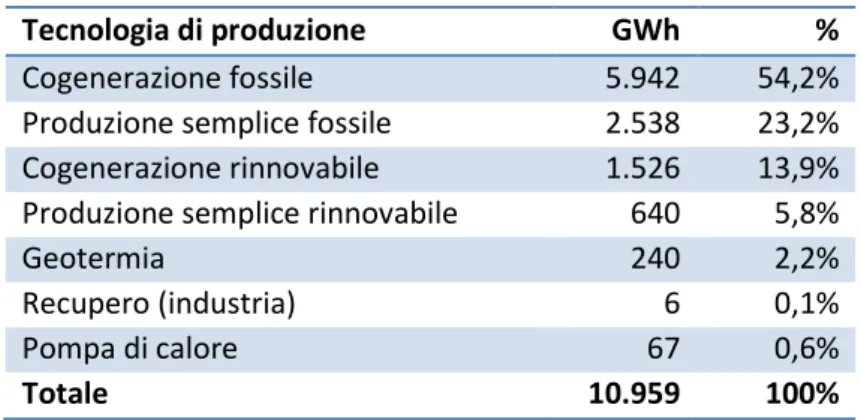

Dalla Tabella 2.4 si vede che l’energia termica prodotta in cogenerazione costituisce il 54,2% dell’energia totale immessa in rete. L’energia di integrazione prodotta a mezzo di caldaie semplici costituisce il 23,2% , mentre

Tabella 2.4 –Tecnologia di produzione dell’energia termica immessa nelle reti.

Tecnologia di produzione GWh %

Cogenerazione fossile 5.942 54,2% Produzione semplice fossile 2.538 23,2% Cogenerazione rinnovabile 1.526 13,9% Produzione semplice rinnovabile 640 5,8%

Geotermia 240 2,2%

Recupero (industria) 6 0,1%

Pompa di calore 67 0,6%

Totale 10.959 100%

I dati del teleriscaldamento in Italia appaiono assai più interessanti se si considera quanta strada ancora si potrebbe fare nel nostro Paese in termini di sviluppo di questa tecnologia. Secondo i dati analizzati solo il 7,7% della popolazione residente nelle 11 regioni prese in considerazione è servita da reti di teleriscaldamento. Da AIRU è stato possibile studiare il potenziale di sviluppo per il nostro Paese pari a 1.111 milioni di m3 riscaldabili attraverso reti di teleriscaldamento. Secondo l’indagine conoscitiva sul settore del teleriscaldamento svolta da AGCM (2014), in Italia sono oltre 5.300 i comuni in cui è possibile realizzare impianti di teleriscaldamento, ovvero tutti quelli compresi nelle fasce climatiche E ed F, pari al 66% del totale dei comuni italiani. Inoltre di questi il 14 % non risulta raggiunto da rete di distribuzione del gas metano.

2.3.3 Biomassa

La fonte energetica delle biomasse è un’alternativa sempre più interessante ai combustibili fossili, e negli ultimi anni ha visto una notevole diffusione nel suo sfruttamento.

2.3.3.1 Settore elettrico

La maggior parte degli impianti alimentati con bioenergie (biomasse, biogas, bioliquidi) installati in Italia a fine 2013 è di piccole dimensioni, con potenza inferiore a 1 MW [14].

La potenza degli impianti alimentati con le bioenergie rappresenta l’8,0% di quella relativa all’intero parco impianti rinnovabile. Nel corso del 2013 la produzione da bioenergie è stata pari a 17.090 GWh, il 15% della produzione totale da fonti rinnovabili.

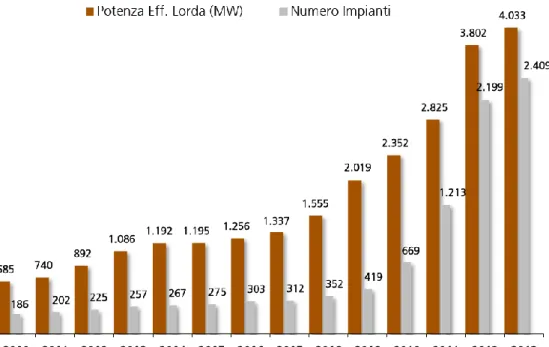

In Figura 2.8 si vede la crescita di potenza installata da impianti a bioenergie in Italia. Alla fine del 2013 sono 2.409, il 9,5% in più rispetto all’anno precedente. In termini di potenza, dei 4.033 MW totali, il 39,8% viene alimentato con biomasse solide, il 34,4% con biogas e il restante 25,8% con bioliquidi. Gli impianti a biogas hanno potenza istallata media pari a meno di 1 MW mentre quelli a biomasse solide arrivano a circa 6 MW di media.

Figura 2.8 - Evoluzione della potenza e della numerosità degli impianti a bioenergie in Italia.

Tra il 2000 e il 2013 la potenza installata degli impianti a biomasse è aumentata secondo un tasso medio annuo del 14,6%.

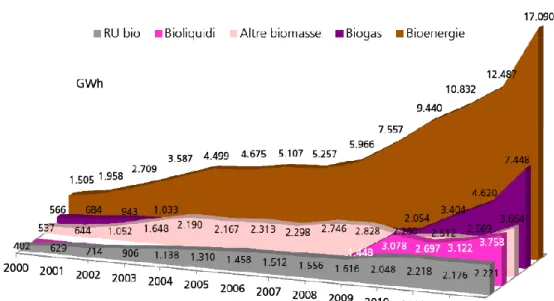

Per quanto riguarda la produzione da bioenergie la produzione lorda nel 2013 è aumentata del 36,9%, passando dai 12.487 GWh del 2012 ai 17.090 GWh (il 15,3% della generazione elettrica da fonti rinnovabili nel 2013). Nel 2013 la produzione da biomasse solide è aumentata di oltre 1 TWh, passando da 4.746 GWh a 5.885 GWh.

Osservando il grafico in Figura 2.9 si osserva che tra il 2000 e il 2013 l’elettricità generata con le bioenergie è cresciuta mediamente del 26,6% l’anno passando da 1.505 GWh a 17.090 GWh.

Figura 2.9 - Evoluzione della produzione di energia elettrica da bioenergie in Italia.

2.3.3.2 Settore termico da biomassa solida

Il 92% dell’energia termica viene consumata in modo diretto; il restante 8% rappresenta la produzione di calore derivato, principalmente attraverso reti di teleriscaldamento. La quantità maggiore del calore derivato (89%) è prodotta in impianti che operano in assetto cogenerativo, mentre il restante 11% è prodotto in impianti destinati alla sola produzione di calore.

Considerando sia i consumi diretti che il calore derivato prodotto, le fonti rinnovabili più utilizzate in Italia sono le biomasse solide.

In Tabella 2.5 sono riassunti i dati relativi alla energia consumata da impianti a biomassa solida nel 2012 e nel 2013. Nel 2013 l’energia termica complessiva ottenuta in Italia dallo sfruttamento della biomassa solida per riscaldamento ammonta a circa 307.000 TJ, corrispondenti a circa 7,3 Mtep.

L’incremento del 2013 rispetto al 2012 è legato principalmente alle variazioni climatiche tra i due anni solari e all’incremento delle importazioni di pellet. Gran parte della biomassa solida è utilizzata nel settore residenziale.

I consumi di calore derivato ammontano nel 2013 a 25.151 TJ; di questi 3.092 TJ sono prodotti da impianti di sola generazione termica, i restanti 22.059 da impianti che operano in assetto cogenerativo.