Università degli Studi di Messina

Dipartimento di Ingegneria

DOTTORATO DI RICERCA IN INGEGNERIA E CHIMICA DEI MATERIALI E DELLE COSTRUZIONI

XXXIII CICLO

CARATTERIZZAZIONE AL CREEP DI

MATERIALI METALLICI

Dottorando

Tutor

Questo lavoro di Tesi lo dedico a tutti coloro che fino ad oggi mi hanno donato la possibilità di essere quello che sono, credendo nelle mie capacità e nelle mie ambizioni. A Mamma e Papà.

CARATTERIZZAZIONE AL CREEP DEI

MATERIALI METALLICI

Indice

Indice ... I Indice delle figure ... III Indice delle tabelle ... VII ABSTRACT ... VIII Struttura della tesi ... IX

1 Introduzione ... 1

1.1 Materiali impiegati nell’industria petrolchimica ... 2

1.2 Materiali impiegati nel settore aereonautico ... 6

1.3 Applicazioni in campo biomedico ... 8

2 Lo scorrimento viscoso nei materiali metallici ... 9

2.1 Prove di creep ... 10

2.2 Meccanismi del creep stazionario ... 16

2.3 Meccanismi di deformazione ... 18

2.4 Tempo a rottura ... 20

2.5 Estrapolazione dei dati sperimentali ... 21

2.5.1 Approccio parametrico di Larson Miller ... 22

2.6 Parametri che influenzano il comportamento al creep ... 24

3 Lo scorrimento viscoso nell’industria petrolchimica ... 25

4 Tipologie di forni nell’industria petrolchimica ... 26

4.1 Introduzione ... 26

4.2 Tipologie costruttive ... 29

4.3 Forni a cattedrale ... 30

4.4 Forni di tipo cilindrico... 33

4.5 Configurazione del forno a cattedrale tipo cabin ... 33

5 Bruciatori ... 39

6 Tubi radianti ... 42

6.1 Specifiche dei tubi ... 43

6.2 Configurazione dei tubi ... 45

PARTE SPERIMENTALE ... 47

7 Valutazione del danno dei tubi radianti e comportamento al creep della lega ASTM A335 grado P5 47 7.1 Introduzione ... 47 7.2 Indagine bibliografica sugli effetti degli elementi di lega sulle prestazioni degli acciai ASTM

7.3 Diagnostica degli impianti ... 50

7.4 Materiali e metodi sperimentali ... 51

7.4.1 Caratteristiche costruttive dei tubi ... 52

7.4.2 Metodi sperimentali ... 53 7.5 Risultati sperimentali ... 56 7.5.1 Ispezioni visive ... 56 7.5.2 Misure di spessore ... 59 7.5.3 Composizione sperimentale ... 60 7.5.4 Osservazioni metallografiche ... 62 7.5.5 Prove di trazione ... 66 7.5.6 Prove di creep ... 70

7.5.7 Valutazione della vita residua ... 74

7.5.8 Conclusioni ... 76

TITANIO ... 79

8 Comportamento al creep della lega Ti-6Al-4V prodotta tramite Electron Beam Melting ... 79

8.1 Introduzione ... 79

8.2 Indagini bibliografica su caratteristiche microstrutturali e proprietà meccaniche della lega Ti-6Al-4V ... 80

8.3 Tecniche di additive manifacturing ... 83

8.4 Materiali e metodi ... 86

8.4.1 Processo di stampa... 86

8.4.2 Stampa dei provini ... 88

8.5 Risultati sperimentali ... 93

8.5.1 Ispezioni interne e superficiali ... 93

8.5.2 Indagini metallografiche ... 98

8.5.3 Prove di trazione ... 103

8.5.4 Prove di creep... 108

8.5.5 Conclusioni ... 111

Indice delle figure

Figura 1: Sezione di tubo soggetta a rottura per azione delle tensioni circonferenziali... 3 Figura 2: A sinistra: sezione di tubo esercito di designazione ASTM A335 P5; a destra: tubi pronti per le lavorazioni di officina ... 5 Figura 3: Materiali maggiormente impiegati per la costruzione dei velivoli ... 6 Figura 4: A sinistra: paletta in Titanio di una turbina per recupero gas; a destra: rotore di motore a reazione ... 7 Figura 5: a) impianto femorale; b) protesi per impianto all'anca; c) protesi per impianto

intervertebrale ... 9 Figura 6: Configurazione della macchina di prova per test di Creep ... 11 Figura 7: Curva di Creep ottenuta da una prova a carico costante ... 12 Figura 8: Curve di Creep a carico crescente e T =cost e curve di Creep a temperatura crescente con σ =cost ... 14 Figura 9: Risultati delle prove di Creep a rottura per una lega di alluminio, effettuate a diverse

temperature ... 15 Figura 10: Risultati delle prove di Creep per una lega di Alluminio con sollecitazione in funzione della deformazione % misurata a 1000 ... 16 Figura 11: Movimento delle dislocazioni lungo i piani cristallini ... 19 Figura 12: Meccanismo di Creep che avviene al bordo di grano come descritto dal modello di

Nabarro-Harring ... 19 Figura 13: Climb delle dislocazioni a spigolo ... 19 Figura 14: Cross slip delle dislocazioni a vite ... 20 Figura 15: Meccanismi di diffusivi di vacanze (———) e atomi (- - - ): a) grano indeformato, b)

diffusione a bordo grano secondo Coble, c) diffusione all’interno del grano secondo Nabarro-Herring ... 20 Figura 16: Diagramma di Larson Miller costruito mediante prove di Creep per un acciaio austenitico AISI 316 ... 24 Figura 17: Schema del ciclo di raffinazione del petrolio a partire dal pre-riscaldamento della carica in ingresso ... 26 Figura 18: Forno a cattedrale di un impianto di distillazione atmosferica con portata massima di 1800 t/h ... 27

Figura 19: Forno a cattedrale con configurazione dei bruciatori a fiamma orizzontale; si notino

all'interno del forno i tubi esposti alla fiamma ... 31

Figura 20: Configurazione di un forno a cattedrale a fiamma verticale. Si notano all’ interno del forno la zona convettiva posta nella parte alta del forno, una zona shield con tubi di schermo e la zona radiante, quella più vicina ai bruciatori ... 32

Figura 21: Forno cilindrico ... 33

Figura 22: Disegno costruttivo del forno installato presso la raffineria di Milazzo in cui viene riportato oltre alla struttura del forno il condotto aria in ingresso a partire dal blower, anelli di distribuzione aria ai bruciatori e condotti fumi ... 35

Figura 23: Vista dall'alto del forno ... 36

Figura 24: Disegno costruttivo del forno in cui si notano le 3 celle in ognuna delle quali, esternamente sono installati gli anelli di distribuzione aria ai bruciatori ... 37

Figura 25: Anello di distribuzione aria ai bruciatori ... 38

Figura 26: Particolare di una delle tre celli radianti costituenti il forno in cui si notano il materiale refrattario e le muffole dei bruciatori ... 38

Figura 27: Particolare costruttivo del bruciatore caratterizzato da can: canna Fuel gas, Swirler, canna Pilota gas, circuito secondario di immissione olio combustibile... 39

Figura 28: Copertura esterna al bruciatore in cui si può notare il flauto di distribuzione del gas ... 40

Figura 29: Canna Fuel gas e swirler ... 40

Figura 30: Vista laterale della cella centrale del forno durante la sosta programmata ... 41

Figura 31: Testina bruciatori interne al forno installate intorno alla muffola di materiale ceramico .. 42

Figura 32: Muffola in materiale ceramico attorno a cui si trova applicato tutto il materiale refrattario ... 42

Figura 33: Vista laterale di una cella del forno con i serpentini radianti disposti orizzontalmente ... 45

Figura 34: Vista frontale delle tre celle in cui si ha la zona radiante, superiormente alle tre celle vi è la zona convettiva disposta ortogonalmente alla radiante ... 45

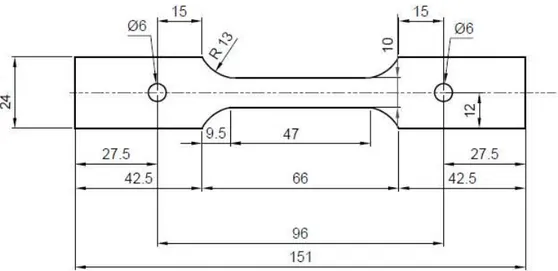

Figura 35: Disegno schematico del provino utilizzato per le prove di trazione e di creep ... 54

Figura 36: Macrografia di un provino utilizzati per le indagini sperimentali ... 54

Figura 37: Sezione di tubo A dismesso da cui sono stati ricavati i campioni denominati A ... 56

Figura 38: Sezione di tubo B dismesso da cui sono stati ricavati i campioni denominati B ... 57

Figura 39: Tubi della zona convettiva del forno soggetti ad ossidazione ... 57

Figura 40: Serpentini radianti ancora installati all'interno del forno in cui si notano delle evidenti bruciature dovute all'impatto della fiamma sui tubi. Nella figura a) e b) i tratti di tubi interessati al "flame impingement" sono stati sostituiti ... 58

Figura 41: Bruciature localizzate con evidenti riduzioni di spessore dovute al "flame impingement" 58 Figura 42: Sezioni di tubo dismesse. a) foto della superficie interna del tuo in cui si nota deposito di materiale carbonioso causata dalla sovra temperatura. b) sezione del tubo in cui è possibile notare lo

spessore del deposito carbonioso ... 58

Figura 43: Schema rappresentativo la zona radiante del forno sottoposta a misurazioni di spessore 59 Figura 44: Diagramma a blocchi delle misurazioni di spessore effettuate con tecnica agli ultrasuoni 60 Figura 45: Micrografia ad alto ingrandimento della superficie esterna del tubo A ... 62

Figura 46: Micrografia a basso ingrandimento della superficie del tubo A ... 63

Figura 47: Micrografia a basso ingrandimento della superficie del tubo A sottoposta al " flame impingement" ... 63

Figura 48: Micrografia ad alto ingrandimento della superficie de tubo A sottoposta al "flame impingement" ... 64

Figura 49: Micrografia relativa al tubo A con durezza misurata in situ pari a 140 HV ... 65

Figura 50: Micrografia relativa al tubo B con durezza misurata in situ pari a 123 HV ... 65

Figura 51: Curva ingegneristica tensione-deformazione a temperatura ambiente ... 66

Figura 52: Curva ingegneristica tensione-deformazione a T=650 °C ... 67

Figura 53: Curva ingegneristica Tensione-Deformazione a differenti temperature del tubo A, da T= amb a T= 900 °C ... 68

Figura 54: Andamento della deformazione totale ε, tensione di snervamento σy e tensione ultima di rottura UTS, in funzione della temperatura del tubo A ... 69

Figura 55: Curve di creep per i provini A e B ottenute a 650 °C e 70 MPa ... 71

Figura 56: Curve di Creep a differenti temperature e carichi: a) T=900 °C e σ=12 MPa, b)T= 700 °C e σ=47 MPa, c)T=650 °C e σ=70 MPa ... 72

Figura 57: Diagramma di Larson Miller per i provini A e B a confronto con la curva caratteristica dell'acciaio (---) ASTM A335 grado P5 non esercito ... 73

Figura 58: Macchina Arcam Q10, con indicazione di tutte le parti principali componenti la macchina come ad esempio il sistema di lenti, la camera di vuoto, fascio elettronico, piano di stampa ... 88

Figura 59: Provini stampati con differenti direzioni di costruzione, provino A: direzione di crescita complanare al piano x-y; provino B: direzione di crescita perpendicolare al piano xy... 89

Figura 60: Strategia di stampa adottata di tipo snake x-y ... 90

Figura 61: Disegno quotato dei provini utilizzati per le indagini sperimentali ... 91

Figura 62: Provino nelle condizioni di fornitura ... 92

Figura 63: Mappatura tridimensionale allo stato di fornitura (As built) eseguita con microscopio confocale ... 93

Figura 64: Superficie del provino nelle condizioni di fornitura (R=23μm) ... 94

Figura 65: Mappatura tridimensionale del provino dopo levigatura manuale (Smoothed) ... 94

Figura 66: Superficie del bordo superiore del campione nelle condizioni di fornitura ... 95

Figura 67: Superficie del provino dopo levigatura manuale ... 95

Figura 68: Microvuoto di forma sferica provino A rilevato con microscopia SEM ... 97

Figura 69: Microvuoto di forma sferica provino B rilevato con microscopia SEM ... 97

Figura 70: Micrografia del campione A eseguita sulla sezione del provino (piano piano z-y) ... 99

Figura 71: Micrografia del campione A ad alto ingrandimento eseguita sulla sezione del ... 99

Figura 72: Micrografia del campione B eseguita sulla sezione del provino (piano piano z-y) ... 100

Figura 73: Micrografia SEM del campione A, si notino le differenti regioni chiare e scure rilevate, caratteristiche delle rispettive fasi α e β ... 101

Figura 74: Picchi di diffrazione risultanti dall'indagine XRD su un provino A. ... 102

Figura 75: Curve ingegneristiche tensione-deformazione a differenti temperature (20-600 °C) eseguite sui campioni A ... 103

Figura 76: Curve ingegneristiche tensione-deformazione a differenti temperature (20-600 °C) eseguite sui campioni B ... 104

Figura 77: Caratteristiche meccaniche dei provini A al variare della temperatura ... 105

Figura 78: Micrografia SEM delle superfici di frattura ... 106

Figura 79: Curva ingegneristica tensione-deformazione del provino nelle condizioni di fornitura e dopo levigatura manuale ... 107

Figura 80: Prove di creep eseguite a 400, 500 e 600 °C ... 108

Figura 81: Confronto tra le curve di creep eseguite a 600 °C sul campione sottoposto a levigatura manuale vs campione nelle condizioni di fornitura ... 109

Indice delle tabelle

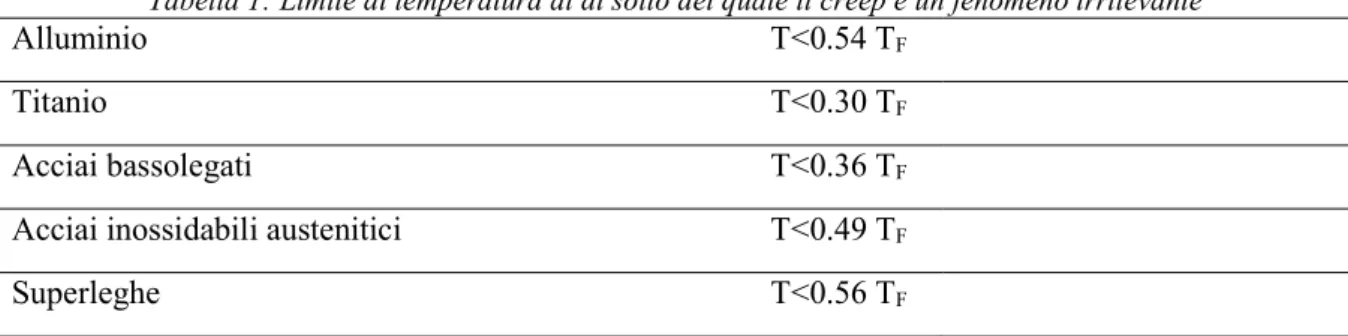

Tabella 1: Limite di temperatura al di sotto del quale il creep è un fenomeno irrilevante ... 10

Tabella 2 Dimensioni del forno installato presso la Raffineria di Milazzo ... 34

Tabella 3: Dimensioni e caratteristiche delle quatto differenti zone del forno ... 46

Tabella 4: Dati di progetto relativi alle quattro differenti zone del forno ... 46

Tabella 5: Proprietà meccaniche a temperature ambiente della lega ASTM A335 grado P5 ... 52

Tabella 6: Valori della composizione misurati per il tubo A e B e la composizione nominale della lega ASTM A335 grado P5 ... 61

Tabella 7: Vita residua alle varie temperature del tubo A, calcolata considerando uno spessore b0= 4 mm ... 75

Tabella 8: Vita residua alle varie temperature del tubo A e del tubo B, calcolata considerando uno spessore b0= 4 mm ... 76

Tabella 9: Parametri utilizzati per la stampa dei provini ... 88

Tabella 10: Range di composizione della polvere Ti-6Al-4V grado 23 utilizzata per le attività sperimentali di stampa dei provini... 90

ABSTRACT

L’attività di ricerca sviluppata in questa tesi, condotta in collaborazione con la Raffineria di Milazzo S.C.p.A., ha riguardato il comportamento ad alta temperatura dei materiali metallici che, sotto le condizioni di esercizio gravoso presenti nella realtà produttiva impiantistica della raffineria, vanno incontro a seri danneggiamenti dopo lunghi tempi di esercizio. Nel corso del triennio di dottorato sono stati svolti, presso la Raffineria di Milazzo, periodi di ricerca e di lavoro interfacciandosi con il servizio di ingegneria di manutenzione ed ispezione e collaudi. Dalle analisi periodiche sulle condizioni di esercizio delle apparecchiature sono stati rilevati diversi aspetti di ricerca, tutti legati ad applicazioni ad alta temperatura: sono stati condotti principalmente studi sui tubi radianti di un forno di preriscaldo carica, effettuando prove di creep ed analisi metallografiche presso i laboratori del Dipartimento di Ingegneria, valutando il comportamento dell’acciaio appartenente allo standard ASTM A335 P5 per impiego ad alta temperatura. L’attività sperimentale ha prodotto due pubblicazioni scientifiche su riviste indicizzate, contribuendo a precisare i criteri di monitoraggio sullo stato di utilizzo dell’apparecchiatura studiata, valutando le correlazioni microstruttura-proprietà meccaniche del materiale e gli effetti della temperatura sulla vita residua dei tubi radianti dopo lunghi periodi di esercizio.

Una seconda linea di ricerca ha riguardato lo studio delle caratteristiche microstrutturali e delle proprietà meccaniche di provini in lega Ti-6Al-4V, prodotti tramite tecnica di stampa 3D EBM (Electron Beam Melting), utilizzata in svariati settori dell’ingegneria che spaziano dal campo biomedico a quello dell’aereonautica per la produzione di palette per propulsori.

L’attività sperimentale ha riguardato la caratterizzazione microstrutturale della lega Ti-6Al-4V mediante osservazioni di metallografia ottica ed elettronica e misure di diffrazione ai raggi X. Inoltre sono state indagate le proprietà meccaniche ad alta temperatura ed il comportamento a creep della lega, evidenziando gli effetti migliorativi del trattamento di levigatura che riduce notevolmente la rugosità delle superfici. L’attività sperimentale ha prodotto due pubblicazioni scientifiche su riviste indicizzate. Anche in questo caso, l’attività sperimentale ha prodotto due pubblicazioni scientifiche su riviste indicizzate.

Struttura della tesi

Capitolo 1: In questo capitolo viene svolta un’introduzione al tema di ricerca di questa tesi di dottorato. I materiali metallici per applicazione ad alta temperatura sono molto studiati dalla comunità scientifica poiché, quando i componenti vengono sollecitati ad alta temperatura, si instaurano fenomeni di scorrimento viscoso che conducono ad una degradazione micro-strutturale con conseguente perdita delle proprietà meccaniche. In questo capitolo, viene presentata una descrizione dei due differenti materiali studiati, quali la lega ASTM A335 grado P5, applicata in ambito petrolchimico, e la lega di Titanio Ti-6Al-4V di uso comune in vari settori dell’ingegneria.

Capitolo 2: Il tema di ricerca affrontato riguarda lo scorrimento viscoso ed i fenomeni metallurgici ad esso associati. Viene effettuata, pertanto, una descrizione dei diversi meccanismi che intervengono in presenza di alte temperature e carichi, fornendo una panoramica di come la valutazione della vita residua dei componenti sia essenziale per una progettazione in sicurezza.

Capitolo 3: Si concentra l’attenzione sui meccanismi di creep che intervengono in ambito petrolchimico. Viene descritto il processo di raffinazione del petrolio grezzo e il ruolo che ricopre il materiale studiato in questa tecnologia.

Capitolo 4: Nell’industria petrolchimica, la maggior parte dei processi avvengono sfruttando l’energia termica fornita da apparecchiature, che vengono definite critiche in ragione delle condizioni in cui operano. Viene effettuata una descrizione delle diverse tipologie di forni: in particolare, l’apparecchiatura da cui è stato prelevato il materiale per le prove sperimentali è un forno di preriscaldo carica costituito da serpentini radianti, divisi nelle diverse zone componenti il forno.

Capitolo 5: Un forno è costituito da differenti parti e componenti, tra cui i bruciatori. Nello studio condotto sul forno di preriscaldo carica installato presso la raffineria di Milazzo, sono presenti dei bruciatori che generano calore attraverso la combustione di gas o olio. Si descrivono i bruciatori nei loro particolari costruttivi come muffola, canne fuel gas, canna pilota, e swirler.

Capitolo 6: oggetto di studio sono stati i tubi radianti in lega ASTM A335 P5, che fanno parte dei serpentini del forno di preriscaldo. Questi tubi, rispondenti a determinati requisiti di proprietà meccaniche e di applicazione ad alta temperatura, vengono progettati per garantire una vita in servizio pari a 20 anni. Si fa una descrizione delle dimensioni e della configurazione in cui essi vengono disposti all’interno del forno, rispettivamente nella zona convettiva e nella zona radiante.

Capitolo 7: questo capitolo riporta le attività sperimentali effettuate sulla lega ASTM A335 grado P5. Dopo una raccolta di dati ed un’indagine sullo stato dell’arte circa i fenomeni di degradazione ad alta temperatura, sono state studiate le proprietà meccaniche di provini ricavati da tubi radianti dismessi dopo lungo esercizio, a causa di un fenomeno di danneggiamento denominato “flame impingement”. Queste evidenze sono state riscontrate durante indagini “in situ”, svolte nel corso di una sosta programmata dell’impianto, attraverso controlli non distruttivi, misurazioni di spessore e indagini metallografiche con il metodo delle repliche. In

stato di degrado del materiale dopo lungo esercizio ad alta temperatura. Dai risultati delle prove di creep e dai relativi diagrammi di Larson Miller, è stato estrapolato un metodo di calcolo numerico per valutare la vita residua dei componenti, tenendo conto sia della degradazione delle proprietà meccaniche che della riduzione dello spessore per effetto dell’ossidazione a caldo. Capitolo 8: inizialmente viene riportato uno studio bibliografico sullo stato dell’arte riguardante le applicazioni della lega Ti-6Al-4V e le tecniche di manifattura additiva, quali l’Electron Beam Melting, mediante le quali si producono componenti per varie applicazioni. Nella parte sperimentale sono state studiate le caratteristiche microstrutturali e le proprietà meccaniche ad alta temperatura della lega Ti-6Al-4V. E’ stata riscontrata la presenza di difetti caratteristici del metodo di produzione, indagando, in particolare, gli effetti dello stato delle superfici dei provini sulle proprietà a trazione e a creep.

1 Introduzione

L’ impiego dei materiali metallici ad elevata temperatura richiede che questi abbiano ottime proprietà di resistenza che ne permettano l’utilizzo per lunghi periodi senza andare incontro a rottura durante l’esercizio. Le prestazioni meccaniche necessarie per gli impieghi ad alta temperatura sono funzione delle caratteristiche metallurgiche, in particolare degli elementi costituenti la lega. Un materiale metallico durante l’esercizio sotto l’azione di elevati carichi e temperature andrà incontro al fenomeno del creep, o scorrimento viscoso, che determina una maggiore mobilità degli atomi e quindi delle dislocazioni, generando le condizioni per una rottura differita nel tempo.

Il creep è un fenomeno che si verifica nel caso di sollecitazioni a carico costante per lunghi periodi di tempo, accompagnato da una presenza continua di elevata temperatura che determina le condizioni per la rottura, favorita dalla diminuzione di sezione resistente subita dal materiale. Tale fenomeno è funzione del tempo, della temperatura e dei carichi applicati, risentendo notevolmente degli effetti legati ad incrementi accidentali della temperatura e dei carichi che possono indurre condizioni ancora più gravose e quindi accelerare i fenomeni fisici di degrado, riducendo così la vita in esercizio del componente. Oltre allo scorrimento viscoso, conseguente all’azione di carichi costanti e temperature, vi sono pure fenomeni di interazione creep-fatica in cui i due meccanismi di danneggiamento e rottura si presentano in relazione all’entità del fenomeno predominante. (Skelton, et al., 2008)

Il creep è stato ampiamente studiato e documentato in numerose applicazioni, che spaziano in campi molto diversi dell’ingegneria, e ciò ha permesso sia un notevole sviluppo negli ambiti della progettazione sia un aumento dell’interesse verso l’ottenimento di leghe performanti che permettono di sottoporre i componenti a condizioni più severe di esercizio. Si pensi, infatti, alle palette delle turbine a reazione di motori aereonautici, capaci di resistere a temperature superiori ai 1000°C, oppure ai tubi radianti catalitici, presenti all’interno di forni industriali soggetti, a temperature superiori ai 700°C.

Per le applicazioni più gravose di esercizio sotto condizioni di creep, il settore di ricerca ha contribuito allo sviluppo di leghe altamente performanti, come leghe di titanio e superleghe di nichel, che consentono condizioni di esercizio mai raggiunte prima, assicurando comunque una elevata affidabilità dei componenti senza che venga compromessa la sicurezza e le prestazioni. Oltre all’industria aereonautica, anche altri settori, come quello petrolifero, risentono dei problemi legati a fenomeni di scorrimento viscoso poiché le alte temperature, indotte ad

esempio nei processi catalitici in cui si raggiungono valori dell’ordine degli 800°C, determinano una riduzione della vita residua dei componenti impiegati, anche a causa di innalzamenti imprevisti di temperatura e a fenomeni collaterali che concorrono alla diminuzione della vita residua.

1.1 Materiali impiegati nell’industria petrolchimica

L’impiego dei materiali resistenti a condizioni gravose di esercizio sotto elevati carichi e temperature ha consentito il miglioramento di processi già esistenti o lo sviluppo di nuove tecnologie, soprattutto nel settore della raffinazione del petrolio. In questo ambito, il creep si presenta in maniera molto marcata poiché quasi tutti i processi richiedono la presenza di un apporto termico, affinché si determinino le condizioni stabilite di reazione, oppure semplicemente il calore di un prodotto viene sfruttato per riscaldarne un altro tramite integrazione termica effettuata in scambiatori o ribollitori. Il creep è così un fenomeno ampiamente presente nel settore dell’industria petrolchimica, causa frequente di shut down delle apparecchiature, che viene considerato, vista la sua frequenza di avvenimento, pericoloso tanto quanto la corrosione.

Il creep è infatti la causa principale di rotture in esercizio delle apparecchiature nell’industria petrolchimica per cui la necessità in termini di sicurezza ha così stimolato la progettazione dei componenti sollecitati sotto condizioni di creep per applicazioni nell’industria petrolchimica, evidenziando la necessità di materiali altamente performanti i cui elementi di lega accrescano notevolmente la resistenza allo scorrimento viscoso, consentendo alle apparecchiature di esercire in sicurezza per lunghi periodi di tempo. Lo sviluppo di acciai aventi elementi di lega come Nichel, Vanadio, Titanio, Niobio, impiegati per la realizzazione di reattori e tubi radianti, ha visto come predecessori acciai al Cromo-Molibdeno, che tutt’ora sono utilizzati per la realizzazione di apparecchiature che comunque sono sottoposte a condizioni di esercizio meno gravose (si pensi ad esempio ai tubi radianti dei forni di preriscaldo carica di impianti di distillazione o forni a monte di reattori catalitici).

L’esperienza e la ricerca hanno però mostrato che, in condizioni più spinte di processo, gli acciai basso legati non sono in grado di sopportare le situazioni di stress termico/meccanico gravose presenti in alcuni particolari processi. Pertanto sono stati sostituiti da nuove tipologie di materiali con caratteristiche metallurgiche adatte alle condizioni di esercizio. I processi catalitici, ad esempio lo Steam Reforming, in cui le condizioni di esercizio non consentono

dalle caratteristiche metallurgiche più specifiche che, oltre ad essere ottenute con determinati elementi di lega, necessitano di apposite modalità produttive (ad esempio la colata centrifuga dei tubi per ottenere un’orientazione radiale della grana cristallina).

Lo Steam Reforming consiste in un processo catalitico per la produzione di Idrogeno a partire da una carica di 𝐶𝐻 che viene fatta reagire in un tubo radiante in cui è presente un catalizzatore al Cromo-Molibdeno, posto all’interno di un forno in cui si hanno temperature di reazione prossime agli 800 °C e pressioni di 70 bar. Tale processo ha così richiesto l’adozione di leghe altamente performanti prodotte con elevate concentrazioni di elementi come Nichel e Cromo per resistere alle elevate temperature ed inoltre, date le condizioni di pressione particolarmente gravose è stato adottato un processo di colata centrifuga che induce una direzionalità della struttura interna consentendo al componente di resistere alle tensioni lungo la circonferenza indotte dalle elevate pressioni (Pino, et al., 2015).

Figura 1: Sezione di tubo soggetta a rottura per azione delle tensioni circonferenziali

Nel campo petrolifero, la maggior parte delle apparecchiature richiedono che la loro progettazione e realizzazione si concentri sulla resistenza alle sollecitazioni termiche e

meccaniche, che sono la causa di diminuzione della vita in esercizio del componente e di conseguenze una diminuzione in termini di affidabilità e sicurezza. La buona pratica progettuale, legata ad esigenze di manutenzione e fermi brevi degli impianti di raffinazione, ha stabilito che in media, il totale revamping di una apparecchiatura, come nel caso di un forno di preriscaldo carica per l’impianto di distillazione atmosferica, in particolare riferita ai serpentini radianti, viene eseguita ogni 20 anni. Pertanto la progettazione e la realizzazione di queste apparecchiature richiede che i materiali siano idonei all’impiego e che essi possano resistere senza andare incontro a rottura anticipata. La regolamentazione vigente, che è stata sviluppata negli anni, grazie ad un totale impegno degli enti ed istituti preposti allo studio dei materiali per applicazioni nel campo petrolifero, come ad esempio l’API American Petroleum Institute, ha dettato le linee guida e i criteri di scelta, progettazione ed applicazione dei materiali per le determinate tecnologie, lasciando agli enti di ricerca il compito di sviluppare le conoscenze necessarie per l’esercizio degli impianti con un elevato grado di sicurezza.

Queste linee guida, a cui fanno riferimento i costruttori di apparecchiature e le raffinerie stesse, permettono di avere dei criteri rispetto ai quali la progettazione consenta di ottenere elevate affidabilità. Nonostante ciò le apparecchiature, anche se progettate e realizzate secondo tali criteri, possono venire incontro a fenomeni di rottura in esercizio, poiché vi possono essere cause di degrado del materiale che hanno come effetto la messa fuori esercizio anticipata rispetto a quella valutata durante la progettazione. Infatti oltre ad essere stimato, nel caso di scorrimento viscoso, il contributo legato alla temperatura e sollecitazione, occorre tenere in considerazione anche gli effetti di altri fenomeni come la corrosione. Ad esempio elementi acidi, eventualmente presenti nei fumi di combustione di un forno di preriscaldo carica, possono depositarsi sulla superficie del tubo, causando una corrosione localizzata con una conseguente perdita di spessore ed un aumento delle tensioni che condurranno inevitabilmente ad una diminuzione della vita residua del componente.

Come fino ad ora descritto, lo scorrimento viscoso è un fenomeno che interessa la maggior parte delle apparecchiature nel ciclo di raffinazione degli idrocarburi. Oltre ai tubi dei forni di Steam Reforming, altri componenti soggetti a scorrimento viscoso sono i tubi radianti che si trovano all’interno dei forni di preriscaldo dove il prodotto circolante, che prima attraversa la zona convettiva del forno e dopo la zona radiante a temperature più elevata rispetto alla precedente, riceve energia termica rilasciata dalla fiamma di una serie di bruciatori, per poi andare in carica all’apparecchiatura successiva. Per queste applicazioni, anche se la causa di degrado dei tubi è generalmente legata al creep, sono state riscontrate numerose criticità che

determinano una messa fuori esercizio prematura rispetto alla vita di progetto causata da perdite localizzate di materiale sulla superficie esterna dei tubi dovute a fenomeni di corrosione a caldo e perdita di spessore dovuta ad una cattiva distribuzione della fiamma sulla superficie dei tubi (aspetto che verrà trattato nei capitoli seguenti).

Per tali applicazioni, le esigenze di manutenzione e di budget, hanno comunque optato nella selezione di acciai che non presentano particolari aspetti metallurgici con elementi di lega nobili, selezionati sulla base di criteri dettate dalle normative di progettazione che riducono costi e tempi di produzione. Gli acciai maggiormente impiegati sono quelli appartenenti allo standard ASTM A335 P5 e ASTM A106 B. Questi materiali, adatti per impiego ad alte temperature non superiori ai 700 °C e pressioni dell’ordine dei 20 bar sono i migliori candidati viste le loro proprietà di resistenza dovute alla presenza di elementi di lega come Cromo e Molibdeno che riducono gli effetti della corrosione a caldo ed aumentano la resistenza al creep. Questi due materiali di designazione ASTM, sono quelli maggiormente impiegati nel settore petrolchimico per la realizzazione di serpentini radianti, fasci tubieri di scambiatori, economizzatori di generatori di vapore ed altre apparecchiature che eserciscono a temperature non superiori ai 700 °C. (Aliprandi, et al., 2020)

I criteri di scelta in fase di progettazione di un determinato grado riportato nello standard ASTM A335 e A 106 (ASTM, 2015) in termini di percentuali di elementi nobili come Cromo e Molibdeno sono funzione delle temperature e del tempo di progetto.

Figura 2: A sinistra: sezione di tubo esercito di designazione ASTM A335 P5; a destra: tubi pronti per le lavorazioni di officina

1.2 Materiali impiegati nel settore aereonautico

Nel settore aereonautico viene impiegata una vasta gamma di materiali con specifiche caratteristiche di resistenza e leggerezza. Le costruzioni aereonautiche sono state da sempre soggette ad una rapida evoluzione, grazie alla ricerca ed allo sviluppo negli anni di materiali innovativi le cui caratteristiche principali richieste sono resistenza alla corrosione, a sollecitazioni dinamiche ed alle alte temperature.

Figura 3: Materiali maggiormente impiegati per la costruzione dei velivoli

Nelle prime costruzioni aereonautiche, sia militari che di uso civile, sono stati largamente impiegati gli acciai principalmente per la costruzione delle parti strutturali soggetti ad elevate sollecitazioni. Hanno trovato largo impiego inoltre le leghe leggere di alluminio e magnesio caratterizzate dall’avere una buona lavorabilità oltre ad una buona resistenza alla corrosione. Oltre ai materiali fin qui citati, una classe di materiali innovativi è stata soggetta negli anni ad una continua crescita in termini di utilizzo, si parla infatti di materiali compositi che hanno consentito una marcata riduzione di peso pur mantenendo inalterate le sollecitazioni applicabili viste le particolari caratteristiche di resistenza che possiedono, come ad esempio moduli ad elevata resistenza in fibra di carbonio o in kevlar.

Tra le proprietà di resistenza richieste ai materiali per applicazioni nei motori aereonautiche vi è la resistenza alle alte temperature e sollecitazioni. In un velivolo, tali condizioni si ritrovano nei motori a reazione che sono stati sviluppati verso la fine del secondo conflitto mondiale, come progresso rispetto al motore a combustione interna a pistoni. Nei primi motori

sperimentali a reazione viste le elevate temperature raggiunte durante il funzionamento, sia nel compressore che nella turbina, i materiali come gli acciai legati non riescono a garantire un elevato grado di sicurezza, infatti fin dall’avvento del motore a reazione i progettisti fecero uso di metalli come Nichel, Cromo e Titanio.

Il Titanio, che possedendo delle notevoli caratteristiche di resistenza alle alte temperature e resistenza alla corrosione ha permesso di aumentarne l’affidabilità e di ridurre il peso. Il titanio Esso è tutt’ora largamente utilizzato visto che consente di ottenere elevata resistenza alle alte temperature più elevate presenti nelle palette della turbina, dell’ordine dei 1300 °C, a cui si aggiungono elevati stress meccanici dovuti alle alte velocità di rotazione del rotore. Per questa particolare applicazione, al materiale è richiesto di possedere elevate doti di resistenza meccanica ed inoltre un coefficiente di dilatazione termica tale che non vi siano deformazioni tali da generare ad interferenza tra il rotore e la parte statorica che provocherebbero rotture catastrofiche. A partire dalla prime applicazioni del titanio, negli anni si sono susseguiti nuovi metodi di costruzione delle palette che vengono realizzate in monocristallino per una maggiore resistenza alle sollecitazioni termiche e centrifughe a cui sono sottoposte.

Figura 4: A sinistra: paletta in Titanio di una turbina per recupero gas; a destra: rotore di motore a reazione La ricerca è ancora molto attiva nel campo, dato che da essa dipende, per la gran parte, il miglioramento delle prestazioni dei motori a turbina con conseguenti riduzioni di peso e diminuzione delle emissioni inquinanti.

Lo sviluppo di leghe di titanio per applicazioni aeronautiche iniziò alla fine degli anni '40 con la progettazione e la realizzazione di motori da parte di diverse case costruttrici in cui si prestava particolare attenzione alle performance dei compressori e delle turbine che rappresentano il punto nevralgico del motore.

La maggior parte delle leghe di titanio utilizzate nelle applicazioni strutturali sono leghe α-β: in particolare la lega Ti-6Al-4V (grado 5) rappresenta da sola il 45-60%. Altre alternative, come le leghe γ, sono più adatte per applicazioni ad alta temperatura, ma il loro uso è ancora limitato perché i costi legati alla produzione sono molto elevati ed inoltre presenta una scarsa lavorabilità che si traduce nella formazione micro-fratture.

Oggi giorno l’industria ha visto la nascita di nuove tecniche per la produzione di manufatti di qualsiasi forma e dimensione grazie all’avvento della stampa 3D a partire dal 2014. Con tale tecnologia basata sulla additivazione del materiale, al contrario dei processi di lavorazione usuali che avvengono per asportazione di materiale, è possibile realizzare anche manufatti metallici con un notevole taglio dei costi e dei tempi di produzione. Tale tecnica è già ampiamente utilizzata in vari settori, come ad esempio quello biomedico per la produzione di protesi per articolazione, consente una elevata customizzazione del manufatto, inoltre la ricerca si sta spingendo verso l’utilizzo di tale tecnica pure nel campo della riparazione e produzione di parti specifiche di turbine e compressori (Shunyu, et al., 2018). Infatti, la possibilità di utilizzare un componente stampato con tale tecnica, permette un taglio notevole dei costi di produzione ed una immediata disponibilità del componente in tempi brevi, irraggiungibili con i processi di produzione standard.

1.3 Applicazioni in campo biomedico

Le leghe di titano hanno riscosso negli anni un notevole successo grazie alle loro proprietà meccaniche per cui sono state sempre più utilizzare per applicazioni strutturali soprattutto nell’ingegneria dei trasporti (aereospaziale, settore automobilistico, ferroviario, navale) poiché offrono, se paragonate all’acciaio, un elevato rapporto resistenza/peso, elevata resistenza alle alte temperature, possibilità di essere applicate in ambienti corrosivi ed inoltre possiedono una elevata resistenza sotto l’azione di carichi dinamici. Viste le particolari proprietà, queste leghe sono state largamente studiate ed ingegnerizzate in svariati settori tra cui quello biomedico, grazie anche alle sue ottime proprietà di biocompatibilità legate ad una elevata resistenza alla corrosione ed alle eccellenti (per le applicazioni biomediche) proprietà meccaniche.

La lega Ti6Al4V ELI trova impiego nel settore biomedico grazie anche alla possibilità di ottenere manufatti ad elevato grado di customizzazione tramite la tecnica di stampa EBM con la quale si producono protesi ossee con caratteristiche del tutto simili a quelle dell’osso naturale. Infatti, oltre alla biocompatibilità stessa del Titanio, le protesi stampate tramite tecnica EBM possiedono una porosità controllata conferendo al manufatto ottime capacità nelle successive fasi di osteointegrazione.

Figura 5: a) impianto femorale; b) protesi per impianto all'anca; c) protesi per impianto intervertebrale

2 Lo scorrimento viscoso nei materiali metallici

Il Creep, o scorrimento viscoso, è un fenomeno che si verifica nei componenti metallici durante l’esercizio ad elevate temperature attraverso un insieme di meccanismi fisici a livello microstrutturale i quali generano una deformazione che, aumentando nel tempo quando il materiale è soggetto ad un carico costante, porterà inevitabilmente il componente a rottura. Le variabili temperatura-tempo hanno dunque influenza sulla resistenza meccanica.

Uno dei fattori più critici da considerare nella progettazione di un componente sottoposto ad elevate temperature durante l’esercizio è il comportamento al creep in quanto, una volta sottoposto all’azione del carico, tenderà a deformarsi e ridurre la propria sezione resistente fino alla rottura. Ovviamente tale fenomeno si manifesta in tempi abbastanza lunghi, infatti riferendoci ai tubi radianti utilizzati nel settore petrolifero, posti all’interno di forni di

preriscaldo carica (petrolio grezzo), essi vengono progettati per lavorare a temperature dell’ordine di 600° C per un tempo pari a 20 anni.

In linea del tutto generale, il creep è un fenomeno tipico di tutti i materiali metallici e si presenta ad una temperatura compresa tra il 30 ed il 50 % della temperatura assoluta di fusione. Si riportano nella tabella seguente alcuni limiti di temperatura di diversi materiali (Spigarelli, 2018).

Tabella 1: Limite di temperatura al di sotto del quale il creep è un fenomeno irrilevante

Alluminio T<0.54 TF

Titanio T<0.30 TF

Acciai bassolegati T<0.36 TF

Acciai inossidabili austenitici T<0.49 TF

Superleghe T<0.56 TF

Dai dati riportati in tabella 1 si evince che, al di sotto del limite di temperatura, il fenomeno non si presenta poiché l’energia di attivazione (legata alla temperatura) non è sufficiente ad innescare il movimento degli atomi all’interno del reticolo cristallino del materiale.

Lo studio del comportamento al creep di un materiale viene eseguito con prove a carico costante. Questa procedura non è totalmente accurata in quanto all’aumentare della deformazione la sezione resistente diminuisce e di conseguenza la tensione effettiva applicata aumenta nel corso della prova. Nonostante questo problema, i dati sono particolarmente utili per estrapolare il comportamento a temperature diverse da quelle sperimentate: dai tempi di rottura che si ottengono a determinati carichi e temperature è possibile ottenere un parametro caratteristico denominato parametro di Larson Miller secondo cui la rottura del componente sollecitato ad una data temperatura è una funzione univoca del livello di stress applicato. (Furillo, et al., 1977)

2.1 Prove di creep

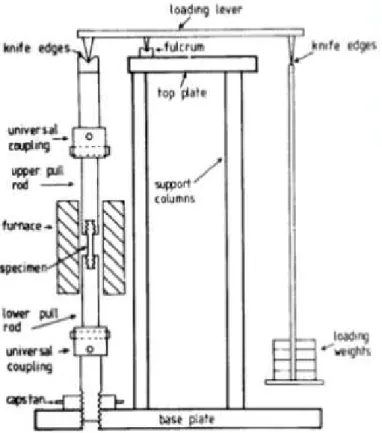

Le prove di creep vengono effettuate tramite l’utilizzo di una macchina che deve mantenere costante il carico applicato per periodi di prova lunghissimi, fino a migliaia di ore, con una sorgente di calore costante al fine di riprodurre le condizioni di esercizio reali del componente

riuscendo a minimizzare le fluttuazioni di temperatura (misurate tramite termocoppie), che deve mantenersi costante per tutto il periodo di prova, soprattutto lungo il tratto utile del campione esaminato, ed inoltre consentire una misura dell’allungamento.

Figura 6: Configurazione della macchina di prova per test di Creep

Esistono principalmente tre tipi di prove di creep che differiscono in base alla variabile che deve essere valutata:

Prove del tipo stress rupture: in questo caso si misura soltanto il tempo a rottura infatti si parla di un tipo di prova che oggi giorno è stato ormai superato anche se la maggior parte dei dati disponibili proviene da questa tecnica

Prove di creep interrotte: secondo questa modalità, la prova viene interrotta di tanto in tanto e il campione viene smontato e misurato. È una tecnica superata, ma, come nel caso precedente molti dati sono stati ricavati con questa procedura

Prove del tipo creep rupture: è la tecnica più utilizzata; l’allungamento viene misurato con continuità grazie a trasduttori montati sul campione fino alla rottura.

Modo di applicazione del carico: prove del tipo a sollecitazione o a carico costante

Figura 7: Curva di Creep ottenuta da una prova a carico costante

Come detto prima, una prova di creep condotta a carico costante permette di ottenere una curva come quella riportata in Figura7. Nella curva ottenuta, vi sono tre zone, descrittive del comportamento al creep del materiale considerato, ognuna delle quali è caratterizzata dall’instaurarsi di determinati fenomeni:

Zona di creep primario: in tale zona, la velocità di deformazione tende progressivamente a ridursi fino al punto in cui si arriva al ginocchio della curva in cui inizia la fase di creep secondario

Zona di creep secondario (o stazionario): in questa fase, il campione tende a deformarsi sotto l’azione del carico applicato con una velocità di deformazione costante ( = 𝑐𝑜𝑠𝑡)

Zona di creep terziario: in questa fase, la velocità di deformazione tende ad aumentare repentinamente in quanto i meccanismi che si sono verificati nella seconda fase non sono più perfettamente bilanciati per cui il provino tende a ridurre progressivamente la sua sezione resistente fino a portarsi a rottura.

Per le prove di creep possono considerarsi altri parametri che vengono riportati in Fig.1 che sono:

𝑡 : tempo a rottura, parametro fondamentale da considerare nelle determinate condizioni di prova affinché possano essere ricavati i grafici di Larson-Miller 𝜀 : deformazione istantanea iniziale

Considerati i parametri caratteristici della prova di creep è possibile definire che la deformazione totale è funzione della tensione, temperatura e tempo:

ε

=

𝜀+ε(σ,T,t)

(1)Focalizzando l’attenzione sulle fasi sopra descritte, che si verificano durante una prova di creep, la fase primaria è caratterizzata dall’avere resistenza crescente ed una velocità di deformazione che diminuisce con il tempo in quanto la deformazione sotto l’azione del carico applicato diventa sempre più difficile a causa delle moltiplicazioni delle dislocazioni. Nella fase secondaria, invece, la velocità si mantiene costante lungo tutto il tratto della curva compreso tra i due ginocchi a causa dell’instaurarsi di fenomeni bilanciati dei meccanismi di incrudimento e di ricristalizzazione del materiale. Infatti, questi due meccanismi concorrono tra di essi procurando un rafforzamento e simultaneamente un addolcimento del materiale che instaurano una condizione di stazionarietà. Nella fase di creep terziario, in cui la velocità aumenta repentinamente fino alla rottura del materiale, si ha la formazione di cavità interne e strizione del provino che si riflettono in una diminuzione della sezione resistente e quindi un aumento della tensione effettiva, fino a portare il materiale a rottura.

Nella pratica ingegneristica, il tempo a rottura 𝑡 e quindi la deformazione a rottura 𝜀 sono i parametri principalmente considerati per i componenti che vengono progettati secondo criteri di fine vita in esercizio. Nella pratica comune, come ben sappiamo, soprattutto in quelle applicazioni in cui sono richiesti elevati margini di sicurezza, viste le condizioni operative come ad esempio in rotori di turbine a reazione o in processi catalitici fortemente esotermici, il criterio di progettazione adottato è più conservativo. Pertanto, la velocità di deformazione è il parametro che viene preso in considerazione quando i tempi considerati sono ben al di sotto di quelli che portano alla rottura del componente. Tale criterio, di considerare la minima velocità di deformazione è utilizzato per stimare l’accumularsi delle deformazioni in servizio. Nella progettazione quindi si fa riferimento al carico che provoca una determinata velocità di deformazione:

= 0.0001 % all’ora, equivalente ad una deformazione dell’1% in un periodo di tempo pari a 10.000 ore

= 0.00001 % all’ora equivalente ad una deformazione dell’1% in un periodo di tempo pari a 100.000 ore

Le prove di creep, effettuate mantenendo il carico applicato costante, permettono di ricavare le curve deformazione-tempo e di valutare i parametri caratteristici per la progettazione di un componente che possa operare in sicurezza ad elevate temperature per un certo periodo di tempo. La tensione effettiva aumenta progressivamente man mano che la sezione del campione va a ridursi accelerando così i processi che portano alla rottura del provino. Pertanto, fatte tali osservazioni, se la prova di creep fosse condotta a tensione costante, riducendo quindi la forza applicata così da compensare la diminuzione di sezione resistente, l’inizio della fase terziaria sarebbe differita nel tempo e la rottura finale ritardata (come riportate nel precedente grafico). La frattura per creep si manifesta se il carico e la temperatura sono talmente elevati da stabilire i fenomeni che si sono descritti nel paragrafo precedente. Al fine di poter spiegare in maniera esaustiva la condizione secondo cui si manifesta la rottura per creep, si considerino le due famiglie di curve riportate in Figura 8 che sono state ricavate rispettivamente sotto condizioni di temperatura costante e carico crescente e carico costante e temperatura crescente.

Figura 8: Curve di Creep a carico crescente e T =cost e curve di Creep a temperatura crescente con σ =cost Come si può notare, all’aumentare del carico, mantenendo la temperatura costante, il tempo a rottura diminuisce, come anche mantenendo il carico costante ed aumentando la temperatura, la rottura del campione si manifesta ad un tempominore.

Si può così notare che le condizioni operative reali di un componente, non possono essere sempre riprodotte, poiché ciò potrebbe portare ad un prolungarsi dei tempi di prova per cui, la pratica sperimentale prevede che per, giungere a rottura in tempi ragionevoli (ad esempio pari a 1000 ore di prova), si applicano carichi più elevati di quelli di progetto. In questo caso, i risultati delle prove, sotto forma di carico in funzione del tempo di rottura, si riportano in un diagramma bilogaritmico come mostrato in Figura 9 riguardante il comportamento al creep di una lega di alluminio. I dati sperimentali del carico applicato che provoca la rottura del campione sono interpolati da rette parametrizzate in funzione della temperatura.

Figura 9: Risultati delle prove di Creep a rottura per una lega di alluminio, effettuate a diverse temperature Molto spesso le curve impiegate per determinare la resistenza al creep vengono riportate in un grafico in cui si valutano la deformazione risultante ad un dato valore di tempo: si ricavano quindi grafici costituiti da rette tracciate a temperatura costante che danno la sollecitazione in funzione della deformazione misurata a 1000, 10.000 o 100.000 ore.

Figura 10: Risultati delle prove di Creep per una lega di Alluminio con sollecitazione in funzione della deformazione % misurata a 1000

2.2 Meccanismi del creep stazionario

Con carichi normalizzati (σ/G) intorno a 10-2-10-4 prevale il movimento delle dislocazioni

(dislocation creep) facilitato da fenomeni diffusivi.

In queste condizioni si ipotizza il climb delle dislocazioni a spigolo, che permette di oltrepassare eventuali ostacoli al loro moto grazie allo spostamento su piani di scorrimento paralleli. Il cross slip, anch’esso attivato termicamente, riguarda le dislocazioni a vite che si spostano da un piano di scorrimento all’altro.

Considerando un carico molto piccolo, è stato osservato che la velocità di deformazione del creep stazionario varia linearmente con la potenza n-esima del carico. Tale comportamento è da attribuire al fatto che lo scorrimento viscoso è legato principalmente a fenomeni di tipo diffusivo. Tale condizione di scorrimento viscoso può quindi essere tradotta nella seguente equazione:

𝜀̇ = 𝐾𝜎 (2)

In generale la curva di creep nel tratto stazionario può essere descritta da tale legge solo per i casi in cui si abbia un basso valore di carico, a cui corrisponde un valore di n compreso tra 4 e 5. Al di sopra di un certo valore, n tenderà ad aumentare all’aumentare del rapporto σ/G, tale variazione è quindi connessa alla transizione che si ha dalla zona a basso stress a quella ad alto

stress per cui la relazione sopra descritta viene sostituita dalla legge di potenza (Lagneborg, 1971), secondo cui la velocità di deformazione è dipendente da:

Q energia di attivazione dello scorrimento viscoso Costanti K ed n

I parametri Q, K e n sono specifici del materiale considerato.

Si riporta quindi la legge relativa allo stato stazionario:

𝜀̇ = 𝐾(𝜎/𝐺) 𝑒𝑥𝑝 − 𝑄 𝑅𝑇

(3)

Con carichi più bassi (σ/G < 10-4) e temperature omologhe elevate (T/T

m > 0.5),prevalgono i

fenomeni diffusivi (diffusion creep), in accordo con i modelli di Coble e di Nabarro-Herring.

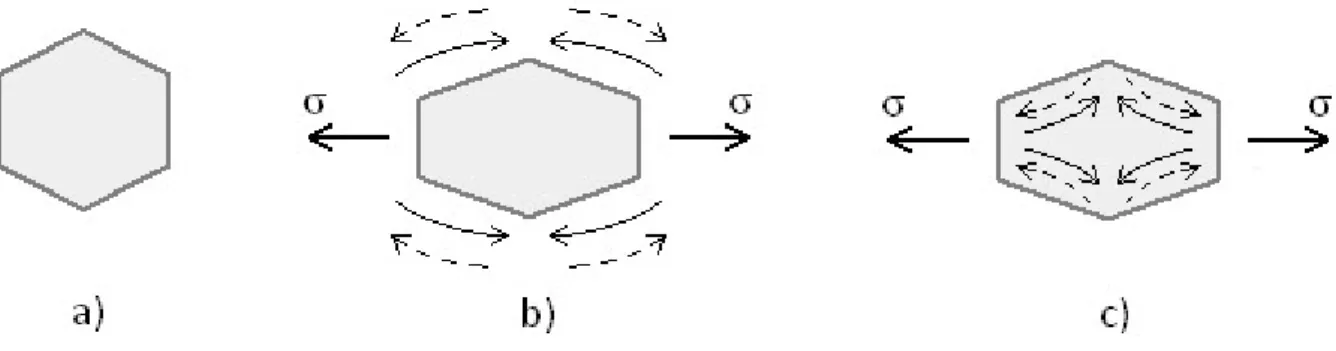

Il meccanismo di Coble si basa sulla diffusione di atomi al bordo dei grani nel verso del carico applicato, mentre le vacanze diffondo nel verso opposto.

La velocità di deformazione del creep stazionario è proporzionale al coefficiente di diffusione al bordo dei grani DGB e a 1/d3, essendo d la dimensione media dei grani.

𝑑𝜀 𝑑𝑡= 𝐷 𝑘𝑇 1 𝑑 (4)

A temperature omologhe più elevate, prevale il meccanismo di Nabarro-Herring secondo il quale la diffusione di atomi e di vacanza avviene all’interno dei grani. In questo caso la velocità di deformazione è proporzionale al coefficiente di diffusione D e a 1/d2.

𝑑𝜀 𝑑𝑡= 𝐷 𝑘𝑇 1 𝑑 (5)

In entrambi i casi la velocità di deformazione della fase stazionaria è proporzionale ad 1/dn (n=3

secondo Coble e n=2 secondo Nabarro-Herring): da ciò consegue che una microstruttura a grana fine rende il materiale debole nei confronti del creep.

2.3 Meccanismi di deformazione

Principalmente, il creep si manifesta ad un valore di temperatura all’incirca pari alla metà della temperatura assoluta di fusione TM. Il comportamento del materiale è quindi fortemente

dipendente dal valore di temperatura a cui esso è sottoposto, e quindi il creep è caratterizzato dai diversi meccanismi di deformazione che intervengono in relazione della temperatura TM

infatti:

a basse temperature i metalli si deformano attraverso lo scorrimento delle dislocazioni e la geminazione

per temperature superiori a 0,5 TM intervengono altri meccanismi di deformazione,

attivati principalmente da fenomeni diffusivi all’interno del reticolo cristallino che sono fortemente dipendenti dalla sollecitazione applicata.

Possiamo definire che, per quanto riguarda il meccanismo che si viene ad instaurare sotto le condizioni di temperatura stabilita, abbiamo una forte dipendenza dalla sollecitazione applicata e dalla temperatura stessa in quanto Al di sotto di 0,5 TM il meccanismo di creep che determina

la velocità 𝜀̇ , può essere dovuto a diversi meccanismi che agiscono contemporaneamente ma principalmente legata a fenomeni di autodiffusione. Per valori di temperatura maggiori dello 0,5 TM, i meccanismi dipendono dalla sollecitazione applicata. I meccanismi che intervengono

possono essere così distinti:

Per T< 0.5TM: la diffusione avviene preferenzialmente lungo le dislocazioni

(Lagneborg, 1971) che come sappiamo possono essere a vite (meccanismo di climb) o a spigolo (meccanismo del cross slip (Figura 11)

Per T>0.5TM: meccanismi di bordo di grano (Coble e Nabarro-Herring, Figura 12)

Entrambi i meccanismi sono comunque dipendenti dal livello di energia di attivazione raggiunto.

Figura 11: Movimento delle dislocazioni lungo i piani cristallini

Figura 12: Meccanismo di Creep che avviene al bordo di grano come descritto dal modello di Nabarro-Harring

Figura 13: Climb delle dislocazioni a spigolo

Figura 14: Cross slip delle dislocazioni a vite

Figura 15: Meccanismi di diffusivi di vacanze (———) e atomi (- - - ): a) grano indeformato, b) diffusione a bordo grano secondo Coble, c) diffusione all’interno del grano secondo Nabarro-Herring

2.4 Tempo a rottura

Nella pratica ingegneristica, il tempo a rottura 𝑡 è la variabile che maggiormente interessa i progettisti per valutare la resistenza a creep. Negli anni, sono stati sviluppati diversi modelli per valutare il tempo a rottura che è strettamente correlato alla velocità di deformazione 𝜀̇ . Tra i metodi più usati, vi è l’equazione di Monkmant-Grant (Monkman, et al., 1956) che correla il tempo a rottura 𝑡 alla velocità di deformazione:

𝜀̇ 𝑡 = 𝐶 (6)

considerando l’equazione (3) ne risulta che

log 𝑡 + 𝐶𝑙𝑜𝑔 𝜀̇ = 𝐾 (7)

Tale equazione mostra che la vita a rottura 𝑡 è inversamente proporzionale alla velocità minima di creep quindi è possibile valutare 𝑡 dalla velocità minima di creep e viceversa se sono noti le costanti C e K.

La valutazione della vita in esercizio del componente, come spiegato nei paragrafi precedenti, è fatta eseguendo delle prove di creep che riproducono le condizioni di esercizio del componente, ma spesso ciò non permette di portare il provino a rottura in tempi ragionevoli. In questo caso si effettuano le prove con l’applicazione di un carico maggiore, in modo da giungere a rottura in tempi più brevi.

2.5 Estrapolazione dei dati sperimentali

Il comportamento al creep dei componenti meccanici progettati per lavorare in temperatura a bassi carichi, e quindi per lunghi tempi di esercizio, viene estrapolato dai dati sperimentali disponibili, ricavati da prove creep che si concludono in tempi ridotti.

Infatti la pratica sperimentale non può prevedere che le prove di creep si prolunghino per un periodo maggiore di un anno; tuttavia, se non si raggiunge la rottura del campione in tempi ragionevoli, oppure il livello di deformazione non è tale da dare indicazioni quantitative e qualitative sul comportamento del dato materiale, non è una pratica corretta prolungare arbitrariamente la curva sperimentale deformazione – tempo, in quanto non è possibile prevedere quando inizi la fase terziaria di creep.

Gli approcci che vengono seguiti per la stima del tempo a rottura possono essere di due tipi:

a) Interpolazione: 𝑡 >𝑡 b) Estrapolazione: 𝑡 <𝑡

Il metodo di interpolazione viene eseguito su un diagramma bilogaritmico σ-t. Le curve così ottenute non sono rette, ma spezzate che, più sono lunghi i tempi a rottura, più tendono a convergere verso il basso.

Il metodo di estrapolazione invece è scarsamente utilizzato perché porta a sovrastimare i tempi a rottura. Un esempio di estrapolazione è il modello di Monkmant-Grant in cui la relazione che intercorre tra la velocità di deformazione ed il tempo a rottura è di tipo lineare; infatti in questo modello, nota la minima velocità di deformazione si può stimare la vita del materiale. Il problema però risiede nel fatto che, nelle condizioni di esercizio, per arrivare a tale velocità potrebbero passare migliaia di ore e come detto prima e la prova diventerebbe irrealizzabile.

Sintetizzando, si può dire che per avere dati certi sul reale comportamento del materiale a quella data temperatura si deve essere certi che nella regione di estrapolazione non vi siano modifiche strutturali.

2.5.1 Approccio parametrico di Larson Miller

Sono stati così proposti numerosi metodi per l’estrapolazione dei dati sperimentali; tra quelli di maggiore utilizzo, si prenda in considerazione il metodo parametrico di Larson-Miller (Larson, et al., 1974)(LMP) il quale afferma che:

Per ogni materiale, ad un certo livello di tensione, esiste un unico valore del parametro P che correla temperatura e tempo tramite la seguente equazione:

𝐿𝑀𝑃 = 𝑇(𝐶 + 𝑙𝑜𝑔𝑡 ) (8)

Dove:

T temperatura [K]

C costane del materiale (generalmente uguale a 20) tr tempo a rottura

Il creep viene considerato un processo termicamente attivato con velocità di deformazione 𝜀̇. L’equazione sopra descritta, è ricavata dalla legge di Arrhenius:

𝜀̇=𝜀̇ = 𝐾𝑒𝑥𝑝 − (9)

dove:

K costante

R costante dei gas perfetti Q energia di attivazione T temperatura assoluta

La velocità di deformazione è proporzionale ad 1/t, dove t è il tempo di rottura. Sostituendo 1/t otteniamo la seguente relazione:

− ln 𝑡 = ln 𝐾- (10)

Si può così osservare che l’energia di attivazione Q dipende dal carico applicato. Pertanto viene esplicitato il rapporto Q/RT , che prende il nome di Parametro di Larson Miller e viene indicato con P(σ), il cui valore dipende dal carico applicato. Passando al logaritmo decimale del tempo ed indicato con C una costante i cui valori hanno carattere sperimentale, si ottiene la relazione di Larson Miller:

𝑃(𝜎) = 𝑇(𝐶 + log 𝑡) (11)

Grazie a questa formula, conoscendo il tempo a rottura (t1) di un dato materiale ad una data

temperatura (T1) è possibile ricavare il tempo di rottura (t2) del medesimo materiale ad una

temperatura più bassa (T2):

𝑇 (𝐶 + log 𝑡 ) =𝑇 (𝐶 + log 𝑡 ) (12)

Nella pratica vengono così effettuate una serie di prove di creep variando il carico e la temperatura, dove la temperatura viene mantenuta sufficientemente alta per raggiungere la rottura in tempi ragionevoli.

Ottenuti i dati sperimentali effettuando le prove di creep si costruisce il diagramma di Larson Miller dove in ordinate si riporta il valore del carico applicato ed in ascisse i valori del parametro P(σ).

Figura 16: Diagramma di Larson Miller costruito mediante prove di Creep per un acciaio austenitico AISI 316 Tale diagramma viene così utilizzato per estrapolare i dati di creep: entrando con un valore del carico σ all’interno del grafico, si può ricavare il corrispondente valore del parametro di Larson Miller, tramite cui sarà possibile ricavare il tempo a rottura del materiale ad una data temperatura.

2.6 Parametri che influenzano il comportamento al creep

Il comportamento al creep dei materiali metallici è funzione di diverse variabili che possono essere riassunte nelle seguenti:

Composizione della lega Morfologia dei cristalli Trattamenti termici Processi di fabbricazione

Tra le sopracitate variabili che hanno influenza sul comportamento al creep se ne può dare una descrizione generale, in quanto le une sono complementari alle altre. Infatti, se si parla di un materiale sottoposto ad un trattamento termico prolungato, la combinazione temperatura-tempo può generare un effetto sulla morfologia dei cristalli. In particolare, la resistenza allo scorrimento viscoso di una lega può essere incrementata con la precipitazione di particelle stabili alle alte temperature che hanno un effetto di rafforzamento. Un’altra possibilità è data dalla scelta di un materiale altofondente in maniera tale che i meccanismi di scorrimento, legati al valore di T , si attivino ad una temperatura più alta.

Un altro aspetto metallurgico che ha un effetto benefico sul comportamento al creep dei materiali è la morfologia dei grani: infatti i grani più grossi rallentano i fenomeni diffusivi poiché si riducono gli slittamenti al bordo grano; inoltre è indicata la precipitazione al bordo grano di particelle, come i carburi, che anch’esse concorrono a ridurre lo slittamento al bordo grano stesso pur che tali precipitazioni non vadano a comporre una catena continua che può produrre una diminuzione di resistenza meccanica

Infine occorre considerare che la resistenza meccanica di un materiale incrudito viene a ridursi alle alte temperature a seguito dei meccanismi di ricristallizzazione.

3 Lo scorrimento viscoso nell’industria petrolchimica

L’attività di ricerca svolta in questo lavoro di tesi ha riguardato l’acciaio ASTM A335 P5 utilizzato nell’industria petrolchimica per la produzione di tubi facenti parte di serpentini radianti inseriti all’interno di forni di preriscaldo carica. La lega sopra citata è tra le più utilizzate nelle applicazioni alle alte temperature, infatti rivolgendo l’attenzione al determinato processo di raffinazione in questione che è la distillazione atmosferica del grezzo, la temperatura e la pressione sono le variabili particolarmente attenzionate ai fini del processo e ai fini della durabilità dei materiali.

Nel processo di raffinazione del petrolio, il primo step a cui va incontro la carica (petrolio grezzo) è la distillazione atmosferica tramite la quale, sfruttando le diverse temperature di ebollizione, si frazionano tutti gli idrocarburi presenti. Tale processo di separazione permette di ottenere tutte le diverse frazioni che vanno da un numero di atomi di carbonio uguale ad 1 per i componenti più leggeri fino ad un numero di atomi di Carbonio pari a 40 per il residuo. Il processo, che sfrutta così la proprietà fisica del petrolio di separarsi in componenti leggeri medi e pesanti, avviene apportando calore dall’esterno tramite un primo step di riscaldamento in un treno di scambiatori e successivamente fornendo alla carica un’ultima quantità di energia termica all’interno di un forno.

Avvenuta questa prima fase di riscaldamento, la carica che si trova ad una temperatura prossima ai 370°C fa ingresso in una colonna di distillazione in cui, fissando alle varie altezze della colonna una determinata temperatura tramite dei pump around e con l’ausilio di vapore di strippaggio, si separeranno tutti i componenti la miscela iniziale.

Figura 17: Schema del ciclo di raffinazione del petrolio a partire dal pre-riscaldamento della carica in ingresso Questo processo da così il via ad una successiva catena di lavorazioni, al fine di ottenere prodotti finiti ad alto valore commerciale.

Tutto il processo sopradescritto ha una valenza importante al fine della performance di una raffineria per cui ad esso viene rivolta particolare attenzione, designando i materiali più idonei per la costruzione della apparecchiatura al fine di evitare delle fermate dell’impianto non programmate.

I criteri di scelta dei materiali si basano sull’esperienza maturata nel tempo dalle grandi industrie petrolchimiche e dai rami di ricerca collegati, in modo da ottimizzare i processi ed i loro rendimenti, riducendo i costi di produzione ed aumentando i livelli di sicurezza.

Lo studio condotto in questo lavoro di tesi si è concentrato sulla caratterizzazione del materiale per la costruzione dei tubi radianti, esaminando in particolare i campioni prelevati da tubi dismessi dopo oltre 20 anni di servizio, in quanto presentavano danneggiamenti non compatibili con le condizioni di sicurezza.

4 Tipologie di forni nell’industria petrolchimica

4.1 Introduzione

I forni industriali per il preriscaldamento e la vaporizzazione delle miscele petrolifere sono utilizzati in varie sezioni di una raffineria, dove richiesto dalle necessità di processo per apportare calore ad un fluido al fine di innalzarne la temperatura e innescare fenomeni di separazione, come ad esempio avviene nell’impianto di distillazione atmosferica (Topping) e

di distillazione sottovuoto (Vacuum), oppure operare un semplice riscaldamento per fissare la temperatura come avviene all’interno di una colonna (ribollimento di fondo colonna).

I forni rivestono quindi un ruolo molto importante nelle rese di impianto e quindi la pratica operativa richiede, visto le alte temperature che possono essere raggiunte, margini di sicurezza molto elevati e determinate specifiche per tutti i materiali impiegati, a partire dalla carpenteria fino alle apparecchiature di processo vere e proprie, come i tubi attraversati dal fluido da riscaldare che sono posti all’interno del forno a contatto diretto con le fiamme generate da una serie di bruciatori. I forni, basati sull’irraggiamento e sulla convezione per il recupero di energia dai gas di scarico, vengono progettati da ditte specializzate con procedure di calcolo che stabiliscono, in relazione quantità di energia termica da rilasciare, un certo numero di fonti radianti, costituite come detto prima dai bruciatori, ed un determinato numero di passi di carica e di serpentini che saranno posti in diverse sezioni del forno per sfruttare tutta l’energia termica rilasciata dalle fiamma che si genera dalla combustione di fuel oil o fuel gas.

Figura 18: Forno a cattedrale di un impianto di distillazione atmosferica con portata massima di 1800 t/h Un forno rappresenta in una raffineria un’apparecchiatura critica per le seguenti ragioni:

Vi sono alte temperature

La regolazione del forno determina la resa di un processo

Pertanto la pratica costruttiva dei forni deve considerare margini di sicurezza alquanto elevati e da ciò ne deriva una scelta molto accurata di materiali che devono resistere ad elevate temperature e pressioni.

Nella progettazione e costruzione di un forno si fa quindi riferimento a: Dimensioni dei tubi commercialmente disponibili

La loro disposizione nel forno

Posizionamento dei bruciatori, tra di loro e rispetto ai tubi Le testate

Tipo di forno (cilindrico verticale, box, cattedrale) e diversi altri fattori

il tutto allo scopo di ottenere un risultato valido dal punto di vista economico e della sicurezza.

Dal punto di vista del processo, il forno è un’apparecchiatura preposta a fornire calore per combustione diretta di olio o gas o di una miscela di essi. Il forno riceve una o più correnti di fluido da riscaldare senza cambiamento di stato fisico (entrata e uscita allo stato liquido o gassoso, se si parla di distillazione atmosferica) oppure con vaporizzazione già iniziata all’entrata (fase mista) e che progredisce nel forno stesso.

Il calore fornito nel forno è generalmente a temperatura più elevata di quanto non avvenga negli scambiatori di calore: di solito il forno costituisce l’ultimo gradino di incremento di temperatura nell’impianto stesso. Alcuni forni, come già descritto in precedenza, possono pure essere sede di reazioni chimiche, come ad esempio, i forni di steam reforming o di cracking termico essendo costituiti da batterie di tubi poste all’interno della camera di combustione nei quali è presente il catalizzatore utilizzato per la reazione chimica. Tali tipi di forno sono da considerare quindi come veri e propri reattori con apporto di calore dall’esterno durante la reazione, e sono di tipo specifico in dipendenza dal servizio richiesto.

I forni tipici dell’industria petrolchimica sono nella maggior parte dei casi di grandi dimensioni e possono infatti raggiungere la grandezza di un grosso edificio. Sono realizzati con una struttura esterna in carpenteria metallica, rivestita all’interno con materiale refrattario ed isolante e contenenti un serpentino (con più passaggi) per il riscaldamento del prodotto. Il serpentino posto all’interno del forno può realizzarsi con un numero di flussi in parallelo (passaggi) in relazione alla velocità di fluido e alle perdite di carico (Guerreri, et al., 2008). I passaggi sono costruiti in modo tale da essere simmetrici rispetto ai bruciatori ed alla geometria del forno in modo da operare uno scambio termico efficiente, a partire dalla zona convettiva (posta nella parte alta del forno) in cui il fluido di processo subisce un primo riscaldamento,