3 STUDIO DI FATTIBILITA' PER UNA

SOLUZIONE INNOVATIVA DEL

SOTTOSISTEMA LANDING LIGHT

In questo capitolo si presenta l'attivita' progettuale che, partendo dall'attuale configurazione delle luci di atterraggio, ha portato allo sviluppo di una soluzione innovativa delle sezione Landing Lights (LL) nell'ambito di una fase preliminare di rivisitazione del sottosistema. Lo studio di fattibilita' non puo' prescindere dall'acquisizione di nozioni basilari di illuminotecnica e da un'analisi delle differenti fonti luminose con le quali legittimare le scelte operate in sede di progetto. Sin dall'inizio un'approccio al progetto con modalita' tipiche del reverse engineering e' sembrato poco percorribile anche a causa della improbabile reperibilita' del dispositivo attualmente in servizio. Descritto il funzionamento dell'attuale sottosistema tramite specifiche normative si opera la scelta della sorgente. Cio' consente di dimensionare la sezione di illuminazione; l'analisi del carico aerodinamico su questa permette una prima stima del sistema di forze che sollecita l'impianto e la conseguente valutazione di potenze e tensioni. Tale sequenza operativa conduce ad una soluzione di riferimento con la quale passare al vaglio misure ed accorgimenti per la definizione dell'affidabilita' e manutenibilita' dell'architettura proposta.3.1 Analisi critica della configurazione di riferimento

L'installazione viene alloggiata nel ventre di ogni semiala (figura 1.18) e la sede viene posizionata in maniera opportuna all'interno della baia in base a considerazioni sia strutturali sia ottiche. Un motore elettrico con unita' di riduzione movimenta la vite senza fine sulla quale si impegna una ruota dentata. La corona e' realizzata sull'albero d'uscita oppure e' ad esso

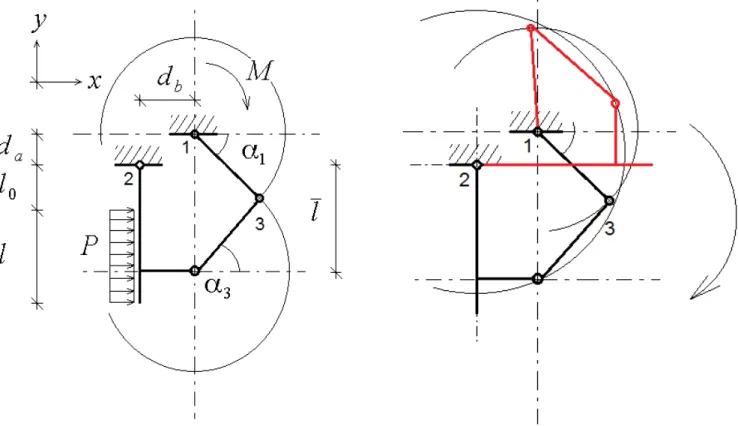

Figura 3.1 Schema della Landing Light

Le sorgenti sono mantenute in posizione mediante l'impiego di un freno elettromagnetico. La tabella 3.1 riassume le caratteristiche delle attuali LL. Estrazione e retrazione sono possibili grazie a delle aste azionate dall'albero condotto ed ad esso solidali. Analizzato il funzionamento si individuano le interfacce.

• Intefaccia geometrico-strutturale: la parte inferiore flangiata del tronco di cilindro mostrata in figura 3.1 che alloggia l'intera unita' quando le luci sono retratte permette il fissaggio al foro del ventre alare. In altre parole l'alloggiamento e' una struttura cilindrica che si impegna nel foro, quando la base inferiore va in battuta al pannello ventrale, si effettua l'operazione di collegamento;

• Interfaccia funzionale: bisogna alimentare il motore della sezione elettromeccanica d'attuazione e anche la sezione di illuminazione;

• Interfaccia uomo-macchina: non si conosce il programma di manutenzione dell'attuale impianto, ma si puo' presumere che l'operazione di manutenzione piu' ricorrente riguardi la sezione di illuminazione;

Lamp 2 sealed beam

quartz lights Main Characteristics 600 W, 28V AC Electrical

supply 115V AC 400Hzsingle phase Maximum consumption 240 VA Weight and overall dimension 7.5 Kg (each unit) 235x235x167 DAL C OH/FH 0,075 Current MTBF 50.000 FH (without lamp) 30.000 OC (engine) Expected MTBF 50.000 FH Current Lamp SL 100 OH Expected Lamp SL 4.000 OH

Tabella 3.1 Carattersitiche dell'attuale LL

3.2 Studio di fattibilita' per la soluzione innovativa

Ci si e' resi conto della necessita' di effettuare scelte e di definire alcune specifiche che sarebbero state indispensabili per lo sviluppo del dispositivo. Queste, assegnate preliminarmente al progetto, sono dettate dalle normative e da considerazioni di varia natura esposte nella trattazione. Altre volte si e' semplicemente preferito un'approccio conservativo (meccanismo di movimentazione e modalita' di controllo non variati durante il riesame delle LL); tale intento non e' in disaccordo con la disposizione 25.601 da [8] , e permette di stimare i vantaggi derivanti dall'impiego esclusivamente delle nuove tecnologie.

serie incorporano il sistema nel bordo di attacco di ogni semiala (soluzione integrata), orientativamente al 15 20% della semiapertura alare. Se si considerano velivoli ad ala alta, le soluzioni sono ancora differenti. Entrambi i casi citati comportano una serie di facilitazioni quali maggiore affidabilita' e minor peso dovuti all'assenza della sezione elettromeccanica di attuazione e del relativo apparato di alimentazione. D'altra parte una modifica in questa direzione comporterebbe un'adeguameto strutturale dell'ala sia per la sede attuale che per l'innovativa, un'adeguamento si richiederebbe anche per l'interruttore di controllo dell'ICP, senza considerare l'inerzia legata al programma manutentivo ed al personale tecnico. Alla luce di queste considerazioni, onde evitare un'intervento eccessivamente invasivo non si varia ne il posizionamento del dispositivo ne le dimensioni del foro (dato il noto comportamento a fatica del pannello alare ventrale).

-Architettura: come osservato, alcune macchine presentano landing light fisse integrate nel profilo alare. Ottemperare alle prestazioni ottiche senza possibilita' di movimentare le sorgenti risulterebbe maggiormente problematico (in tal caso l'installazione dovrebbe "sporgere" all'infuori del ventre alare). Pur non variando la sede di installazione, questo approccio e' sembrato poco praticabile in quanto lo studio del comportamento aerodinamico della soluzione avrebbe richiesto la conoscenza, se pur approssimata, della distribuzione dei profili e della collocazione della sede nella baia. Inoltre continuano ad essere valide le considerazioni circa l'interruttore di controllo dell'ICP.

-Gestione della corsa della sezione d'illuminazione: si deve garantire estrazione, retroazione ed il mantenimento in posizione corretta della sezione luci (variazione dell'angolo d'estrazione massimo 88 91 a seconda del particolare velivolo considerato all'interno della medesima flotta SA). La necessita' di controllare il motore elettrico e il freno elettromagnetico implica l'impiego di microswitches attuati dal raggiungimento della sezione d'illuminazione della posizione di fondo corsa (completa estrazione) ed inizio corsa (completa retrazione).

-Ridondanze del sistema: il valore DAL e' pari a C quindi per quanto riportato in tabella 1.1 un guasto alla luce di atterraggio implica un pericolo abbastanza sostenuto (major) per la sicurezza della missione. Per scongiurare tale eventualita' l'apparato di alimentazione impiegato e' a duplice ridondanza.

-Sezione di movimentazione: e' subito risultato chiaro che le possibili soluzioni innovative fossero innumerevoli e limitate dal solo ingegno del progettista, oltre che dai costi di realizzazione (attuatori lineari, attuatori lineari pneumatici ed idraulici, guida d'estrazione circolare, etc etc). Allo stesso tempo si deve considerare che il programma MLU coinvolge la classe SA attualmente in servizio di migliaia di unita', quindi si e' preferito non variare le utenze della sede attualmente presenti.

3.3 Definizione della sezione d'illuminazione

Adottando come criterio principale la prestazione ottica richiesta, a questo stadio si discrimina tra le diverse sorgenti luminose. Introdotte nel primo capitolo (tabelle 1.3, 1.4 ed 1.6) si discutono le normative consultate nel dettaglio.

3.3.1 Esame delle prestazione ottica

Per quanto riportato nel paragrafo 1.2.8, la prestazione ottica corrente e' considerata accettabile; in alternativa il sottosistema, in accordo con la normativa [9 ] , deve assicurare un valore minimo al fascio luminoso durante la manovra di atterraggio e decollo. In particolare questo documento espone precise indicazioni di seguito riportate.

Numero minimo richiesto di sorgenti per il volo notturno

Tabella 3.2 Numero minimo di sorgenti

Zona d'installazione

-Alla struttura del carrello anteriore;

-Anteriormente all'ala lungo i fianchi della fusoliera;

-Raccordo di attraversamento ala-fusoliera (radice dell'ala); -Ventre dell'ala o al bordo d'attacco;

-Al supporto di guida dei flap;

Ogni soluzione differente adottata non deve indurre errori di rilevamento ai sensori della strumentazione di bordo;

Prestazione ottica;

-Approccio (a differenti altitudini), Manovra, Rullaggio, figure 3.2;

-L'angolo tra il fascio luminoso e la normale alla lente impiegata deve essere inferiore ad 60 gradi per ottenere perdite di luminosita' inferiori al 15% (valore da assicurare anche in caso di caduta del voltaggio);

Gli angoli delle figure 3.2 sono peculiari della macchina considerata. δ definisce il confine del campo visivo del pilota immediatamente fuoribordo. Va da se che l'azione d'illuminamento della LL debba essere 'contenuta' nel suddetto campo e che sia da questo confine limitata.

ϕ e' funzione della zona di installazione della LL;

Sostituzione della sorgente

-L'alloggio dI queste sorgenti deve consentire il corretto orientamento durante la sostituzione; -La tabella 3.3 elenca le lampade che sino ad oggi hanno rappresentato lo standard delle sorgenti per il sottosistema LL;

Controllo

-Si raccomanda per ogni singola unita' LL l'utilizzo di un'interruttore dedicato;

-Provvedere ad un'interruttore (per le soluzioni esterne) che consenta il controllo automatico quando NLG e MLG sono completamente retratti (dim mode);

-Possibilita' di accensione e spegnimento delle sorgenti senza variare il grado di estrazione tramite un'interruttore che separatamente controlla il motore, consentendo ogni possibile posizione tra quelle di completa estrazione e retrazione;

-Un segnale di avviso al cockpit che attesti la corretta estensione della sezione d'illuminazione;

-Ridondanza al circuito d'alimentazione e di opportune componenti del sottosistema che minimizzi le conseguenze sulla sicurezza della missione in caso di danneggiamento o guasto;

Condizioni ambientali

-Il sottosistema nel suo complesso deve essere conforme alla documentazione [12] ; -Il fissaggio delle LL e di ogni loro parte deve evitare l'amplificazione delle vibrazioni;

-Nelle aree d'installazioni con presenza di vapori infiammabili dovuta a perdite, l'installazione deve essere certificata anti-esplosione, FAA 25.981-1A;

Tabella 3.3 Lampade per LL (in evidenza quella attualmente in servizio nella flotta SA)

Manutenzione

-L'operazione di sostituzione deve essere tesa, come noto, a minimizzare i tempi di intervento e deve essere possibile anche quando la sezione d'illuminazione e' completamente retratta

critico che possa compromettere il funzionamento nominale del dispositivo (per esempio l'impedimento della corsa di retrazione dovuto alla presenza di un corpo estraneo nella cavita' che accoglie il portaluce);

-L'estrazione deve avvenire in un tempo massimo di 15 secondi;

-Sistema di protezione da sovraccarico che apra il circuito d'alimentazione; -Possibilita' d'impiego delle LL per le velocita' dell'inviluppo di volo;

-Possibilita' d'estensione anche in caso di eventuale formazione di ghiaccio;

Sicurezza

-La sicurezza e la prestazione delle LL dipendono dall'efficacia con la quale si realizzano i collegamenti elettrici (a prova d'esplosione, figura 3.3) e il sistema delle prese di terra.

-Per il personale di terra si deve prevedere l'eventualita' che questo operi in condizini che lo espongono a grandi quantita' di acqua;

In figura 3.3 si grafica il valore massimo di resistenza del collegamento elettrico in funzione della corrente di sovraccarico prevedibile allo stesso. E' di agevole comprensione l'andamento decrescente in quanto per valori via via crescenti di corrente di sovraccarico, per evitare la generazione di scintille, i valori massimi di resistenza consentiti al particolare collegamento risultano sempre minori. In altre parole, maggiore e' l'entita' di corrente prevista durante l'avaria e minore deve essere la resistenza da assicurare al cavo.

Ulteriori considerazioni

-Provvedere ad un canale o foro di drenaggio che consenta l'evaquazione dell'umidita' dall'unita' e permetta di mantenenre minimo il salto di pressione tra l'unita' e l'ambiente;

fattibilita', paragrafo 3.2. E' questo il caso, ad esempio, della necessita' di ricorrere alla ridondanza per alcuni organi del sottosistema. Gli aspetti piu' importanti del documento sin qui discusso sono la completa descrizione della prestazione ottica delle sorgenti da garantire all'unita' LL e la definizione operativa della resistenza che consente di ottenere un dispositivo anti-esplosione.

La direttiva 25.1383 da [8] (equivalente a [10 ] sezione 25.1383) analogamente all'informativa ufficiale, ribadisce la necessita' di assenza di hot spot (zone di concentrazione del fascio luminoso dovute alla tipologia di sorgente adoperata o alla sovrapposizione di differenti fasci) ed evidenzia ulteriori importanti accorgimenti.

L'altro documento, il 25.1397 da [8] definisce operativamente i colori di impiego aeronautico. In questo si fa riferimento allo spazio dei colori che consente una rappresentazione matematica di questi tramite un'opportuno modello creato dalla Commissione Internazionale per l'Illuminazione (International Commission on Illumination),

La percezione sensoriale umana del colore viene modellata tramite un sistema tricromatico (rosso, verde, blu). Il C.I.E. 1931 XYZ color space (Commission Internationale d'Eclairage) e' uno spazio di colore comunemente utilizzato come standard all'interno del quale le color matching functions (CMF, figura 3.5) descrivono la percezione cromatica dell'osservatore standard (standard observer) e definiscono le coordinate cromatiche. La rappresentazione cromatica di un colore avente una distribuzione d'intensita' spettrale I (λ) avviene tramite una terna di coordinate o componenti colore (tristimulus values) esplicitata in termini dell'osservatore standard:

X =

∫

I (λ)̄x(λ)d λ ; Y =∫

I (λ)̄y(λ)d λ ; Z =∫

I (λ)̄z(λ)d λdove λ e' la lunghezza d'onda misurata in nm della luce monocromatica equivalente. Un'altra definizione delle CMF conduce alla definizione di un'altro osservatore standard e quindi di un'ulteriore spazio del colore con differenti coordinate cromatiche. Fissato I (λ) si fissa la terna dei valori delle componenti colore. In tale contesto il modello definisce il diagramma dei colori reali, figura 3.6 da [4] ; per non ricorrere ad un diagramma tridimensionale è possibile normalizzare le tinte, cioe' le coordinate, facendo in modo che la loro somma sia sempre pari ad 1. E' dunque possibile utilizzare due sole coordinate cromatiche per identificare un colore, essendo la terza ricavabile sottraendo all'unità le altre due. Lungo la curva della campana si trovano i colori spettrali alla saturazione massima, alla base della campana le porpore alla massima saturazione, mentre in alto, in basso a sinistra e a destra si trovano rispettivamente verde, blu e rosso. Nel cuore del diagramma (la regione del bianco) si definisce il cosiddetto Illuminante CIE (corrispondente alla radiazione emessa da una superficie bianca illuminata da luce diurna media) e una linea che corrisponde all'emissione radiante del corpo nero.

Figura 3.5 CIE Standard Observer Color Matching Function

Dopo questa premessa si considerano le sorgenti HID e LED per i benefici da esse offerte e di seguito brevemente riassunte: maggiore affidabilita' e sicurezza (perdita di componenti), minori temperature d'esercizio, riduzione dei consumi, del peso e dei costi manutentivi, resistenza ad urti e vibrazioni e migliore prestazione ottica (white light). Diverse considerazioni sono coinvolte nell'ottenimento del segnale luminoso voluto nell'aviazione (ed in generale) come la presenza di altre sorgenti o il grado di resa stesso del fascio luminoso sulla superficie aeroportuale. Lo standard corrente per il colore aviation white (AV) risale al 1960, risulta quindi limitato dalle obsolete tecnologie ad incandescenza. Solo una sparuta minoranza dei LED oggi disponibili soddisfa il requisito cromatico che non aiuta un'adeguata penetrazione nel settore aeronautico di questa tecnologia altamente efficiente. In figura 3.7a si mostra il risultato dello studio condotto dal L.R.C. (Lighting Research Center) del Politecnico di Rensselear, Troy, NY, USA, [14 ] . Il lavoro svolto mette in discussione i vincoli esistenti sul colore bianco aeronautico e si pone come obiettivo quello di rivedere i suddetti requisiti, indagando la percezione sensoriale umana. La prima fase dell'attivita' identifica una nuova regione di interesse del bianco nel piano dei colori da sottoporre alla vista degli osservatori per potere definire altri modelli di bianco accettabili. In una seconda fase si specializza lo studio, ovvero si tiene conto dell'esperienza reale del pilota modellando cio' che egli effettivamente vedrebbe durante la manovra di decollo o atterraggio, figura 3.7b. La figura 3.8 chiarisce il risvolto pratico dell'attivita' di studio dell'universita' americana. Il risultato, come anticipato, indica numericamente la correzione delle componenti colore (X, Y, Z) da apportare all'attuale normativa vigente, anche se e' raccomandata una campagna di validazione dei dati cosi ottenuti.

Figura 3.7 (a) New LRC proposed aviation white boundary (b) Airport runway observer

3.3.2 Scelta della sorgente luminosa

Alla luce di quanto discusso sia la soluzione HID che LED rappresentano un'ottima soluzione, la prima distinguendosi per efficienza e la seconda per la durata; per LED con potenze superiori a quelle convenzionali, il dimensionamento degli aspetti termici diviene ulteriormente sensibile al dissaccoppiamento del flusso d'alimentazione da quello termico (paragrafo 2.6). Anche lo smaltimento dalla sezione d'illuminazione del calore associato alla radiazione luminosa emessa (necessario per evitare la prematura degradazione della sorgente) comporterebbe una difficolta' aggiuntiva. Allo stato dell'arte attuale i LED piu diffusi sono caratterizzati da TdC all'incirca di 5500K e quindi molto distanti dalla prestazione ad incandescenza "Warm White". Esistono prodotti capaci di emulare l'emissione spettrale tipo corpo nero. Tuttavia anche nello studio [14 ] viene delineata l'ardua reperibilita' di sorgenti LED conformi alla prestazione ottica richiesta. Per queste ragioni si e' deciso per l'impiego di una sorgente HID. Se comparato con quello dei LED, il mercato HID offre una vasta serie di prodotti per le piu disparate applicazioni, dall'uso domestico all'illuminazione urbana, dalle colture intensive indoor alle concessionarie after-market per moto ed autovetture. Nonostante le prestazioni di altissimo rilievo, la diffusione e' ancora limitata; i settori automobilistico e commerciale sono gli unici a poter sostenere i costi (largamente superiori rispetto le obsolete alternative) relativi all'impiego di questa tecnologia. Dal punto di vista operativo questo contesto si e' tradotto in una complessa ricerca del prodotto opportuno, tramite cataloghi di ditte specializzate (Distrelec, Goodrich, Osram, Zodiac, Philips, Cree, bticino, Novalux) per forniture industriali. Piu' in particolare con prodotto opportuno si intende una sorgente HID che, insieme all'apparato d'alimentazione, ottemperi a tutte le normative discusse. Unitamente a questo aspetto si deve considerare l'insieme di dati tecnici esposto nel precedente capitolo e riassunto nella tabella 3.3. Si e' optato per una sorgente allo Xenon 8GS 007 949-15 con relativa PSU 8ES 455 048-00, [16 ] . La tabella 3.4 riporta i dati tecnici della PSU e delle sorgente adottata per il sottosistema LL; si noti che la normativa MIL-C25050 A e' la medesima della EASA CS 25.1397.

Electrical supply 115 V AC 400 Hz single phase Max power consumption 240 VA

Unit overall weight 7.5 Kg Unit overall dimension 235x235x167 Electrical power supply ABD0100.1.8

Electrical connections (current) ASNE 0053 N14 B12 (TBC) Aerodynamic drag TDD00A002D

Ramp up time 75% in 5s, 100% in 10s Fuel Resistance

Color Shift Orientation Adjustability

Explosion-proofing Tabella 3.4 Specifica tecnica

HID Xenon Lamp 8GS 007 949-15 PSU 8ES 455 048-00

Nominal power 35 W Inrush corrent 8.5 A max Luminous flux 3.200 Lm Operating current 1.6 A Lifetime 4.000 H Power consumption 45 W max Colour temperature 4.100 K Output power 35 W Colour (MIL-C25050 A) A.V. Environmental compatibility RTCA DO 160 C Efficiency 80 Lm/W Electromagnetic compatibility RTCA DO 160 C Minimun peak light

intensity achievable 345,000 Cd Weight 0.97 Kg Beam spread at 10% 8

Overall dimension 107x86x34mm

Weight 0.06 Kg

Overall dimension 64x26x26mm

In Fotometria il beam angle (l'angolo del fascio luminoso) e' misurato nel piano normale all'asse o raggio centrale del fascio luminoso; per emissioni luminose non simmetriche rotazionalmente rispetto tale raggio, di solito si usa definirlo in due piani mutuamente perpendicolari dandone, possibilmente, il valore massimo e minimo. Il field angle (FA) viene definito considerando l'angolo per il quale l'intensita' luminosa e' pari al 10% di quella massima. In molti settori non si distingue tra i due angoli appena definiti, come nella presente trattazione. Per le sorgenti standard della tabella 3.3 si riportano i valori massimo e minimo del FA. Si noti che la nuova sorgente impiegata, mediante l'impiego di un sistema ottico opportuno, emette un fascio luminoso simmetrico rotazionalmente al proprio raggio centrale. A questa situazione si riferisce il parametro riportato in tabella 3.5. La lampada ha un consumo di 35 W piu' 7 W che alimentano la PSU. Questa genera il voltaggio di accensione e controlla il processo di scarica all'interno della sorgente, regolandone il voltaggio di alimentazione. Per quanto riportato in tabella 3.2 si rende necessaria l'installazione in ogni unita' LL di due lampade.

3.3.3 Dimensionamento della sezione d'illuminazione

Il sistema ottico consiste in una parabola che accoglie la sorgente e consente di realizzare la battuta sulla staffa antivibrazione, figura 3.10; il complesso ottenuto viene alloggiato nell'apposito portaluce come mostrato in figura 3.11 (b). Lo sviluppo della geometria del dispositivo e' stato ottenuto con il software Siemens Solid Edge V20. Inzialmente si e' acquisita la geometria della lampada e successivamente si e' modellato il portaluce con l'intento di alloggiare l'insieme staffa antivibrazione e sorgenti, ma anche di provvedere alle interfaccie necessarie.

flangia di chiusura. La battuta diretta della lente con il portaluce da una parte e con la flangia di chiusura dall'altra viene mediata interponendo due guarnizioni con le quali si realizza anche l'ermeticita' dell'installazione. Contemporaneamente alla definizione dell'architettura della sezione si e' prestata molta attenzione nel minimizzare gli ingombri. Lo schema esploso della sezione di illuminazione cosi ottenuta e' riportato in figura 3.11b.

Figura 3.9 Lampada HID allo Xenon 8GS 007 949-15 e modellazione in ambiente Solid Edge V20

Figura 3.11 (a) Intefacce del portaluce (b) Schema esploso della sezione d'illuminazione

Infatti, presumendo di poter considerare la sezione di illuminazione come un sistema a se', si possono identificare differenti interfacce:

• Interfaccia geometrico-strutturale: in figura 3.11a la cerniera A consente la rotazione ed il fissaggio del portaluce per il quale deve anche essere predisposta la battuta a fine corsa di retroazione (superfice B);

• Interfaccia funzionale: il foro C consente il passaggio dei cavi di alimentazione delle lampade (senza compromettere l'ermeticita' dellla sezione d'illuminazione) mentre gli attacchi per le aste di movimentazione D consentono retrazione ed estrazione;

• Interfaccia uomo-macchina: consentire veloci quanto efficaci interventi di manutenzione;

lampada impiegata e da questa si determina l'architettura della sezione d'illuminazione. Se pur in via preliminare e' necessaria la caratterizzazione del comportamento aerodinamico dell'unita'. La stima della forza aerodinamica agente sulla sezione d'illuminazione consente l'analisi dei carichi che gravano sul sistema di movimentazione e quindi sulla sezione elettromeccanica d'attuazione. A questo punto bisogna definire una superficie di riferimento e percio' si considera la vista frontale del portaluce. La figura 3.13 evidenzia i due contributi nei quali l'area totale e' stata divisa. Per ricondurci ad una superfice equivalente si considera il rettangolo nel quale e' possibile inscrivere la superfice evidenziata in grigio. La tabella 3.6 riporta i valori delle aree appena commentate e della soluzione attuale. Tale trattazione consente un'approccio cautelativo ottenendo un'area rettangolare equivalente che risulta maggiore del 5% rispetto quella totale effettiva.

Superficie Valore, mm2

Sup. rettangolare equivalente 33561 Sup. totale effettiva 31975 Sup. inscritta (in grigio) 28368 Sup. appendice di fissaggio 3607 Sup. circolare attuale 35970

Tabella 3.6 Superfici e corrispondenti valori

La discrepanza tra il sistema reale e la stima adottata sta, oltre che nella maggiorazione adottata per la valutazione dell'area equivalente, nel trascurare l'effettiva geometria tridimensionale del portaluce in condizione di completa estrazione ed i fenomeni di interferenza aerodinamica tra la semiala ed il sottosistema. Infatti si considera una lastra rettangolare bidimensionale di dimensioni note in flusso asintotico incidente normale, avente velocita' pari a 360 Knots. Tale valore e' espressamente richiesto nell'informativa ufficiale consultata del costruttore. E' plausibile supporre che l'errore commesso comporti un valore sovrastimato del carico aerodinamico. Tenendo presente che un velivolo della flotta presa in esame ha velocita' di approccio non superiori ai 135 Knots, l'utilizzo del dispositivo alla velocita' da requisito e' impensabile in qualsiasi procedura standard. Con tale requisito si vuole quindi prendere in considerazione l'eventualita' (tanto improbabile quanto remota, ma pur sempre possibile) di un'avaria del software di controllo e gestione che potrebbe causare, per esempio, l'estrazione delle sorgenti durante la crociera oppure l'applicazione di qualche procedura straordinaria che obbligherebbe l'utilizzo delle LL a velocita' estremamente elevate. Alla luce di queste considerazioni non deve meravigliare l'entita' della resistenza che si ottiene; basti pensare che la stima sul dispositivo attualmente in servizio supera gli ottocento newton. Di seguito si riporta la nota espressione:

D=1 2ρv

2AC

• A e' la superfice di riferimento, 33561∗10−6m2 ;

• CD e' il coefficiente di resistenza pari a 1.075 ;

Una volta modellata la condizione di carico piu' gravosa si procede con la definizione di un'opportuno modello strutturale di movimentazione della sezione d'illmuniazione il piu' aderente possibile a quello reale. La figura 3.14 (a) illustra lo schema adottato e riporta le varie quote di interesse. Il corpo 2 rappresenta il portaluce sul quale grava la resistenza aerodinamica, mentre i corpi 1 e 3 schematizzano le aste di movimentazione aventi eguale lunghezza. Si noti che nell'asta 3, caricata sui nodi, agisce il solo sforzo normale di compressione.

Prima di proseguire e' bene sottolineare che il solo confronto tra gradi di vincolo e gradi di liberta' non e' sufficiente a stabilire che una struttura sia cinematicamente e staticamente determinata (isostatica). In tal caso la struttura e' cinematicamente determinata poiche' nessuno spostamento e' possibile ed essa e' quindi obbligata a conservare la sua configurazione (il vincolo che allaccia l'asta 1 al telaio e' da considerarsi a tutti gli effetti un incastro in quanto equivale ad una cerniera nella quale una coppia incognita M si oppone alla rotazione antioraria dell'asta 1). La struttura e' anche staticamente determinata in quanto le equazioni cardinali unitamente a quelle di sconnessione consentono di determinare le reazioni vincolari. Il grado di liberta', essendovi tre corpi, e' pari a 9, mentre il grado di vincolo, per quanto appena detto, e' uguale anch'esso a 9 (3+2+2+2). Dall'equilibrio alla traslazione verticale ed orizzontale ed alla rotazione si ottiene:

x1+x2=Pl ; y1+y2=0 ; Pl(l0+l /2)+dax1=M +dby1 con P=

D l

Il polo rispetto il quale si scrive l'equilibrio alla rotazione e' la cerniera superiore del corpo 2. Infine si noti che il carico P , data la sua definizione, risulta essere una forza per unita' di lunghezza. Il numero delle incognite ( x1,x2,y1,y2,M ) e' maggiore di quello delle equazioni. E' quindi necessario sconnettere il corpo 2 ed 1 rispettivamente dal resto della struttura sfruttando la direzione nota dello sforzo normale N3 . Le prossime equazioni sono inerenti

la sconnessione del corpo 2:

N3cosα3+x2=Pl ; y2=N3sin α3 ; N3l2cos φ=Pl (l0+l /2) => N3=

l0+l/ 2 l2cosφ

Pl

vale inoltre la seguente relazione: φ=α3−α2 . La quantita' l2 e' la lunghezza della

congiungente le due cerniere dell'elemento 2. Dall'equazione di equilibrio al momento si ricava il valore incognito dello sforzo normale (in funzione della geometria e del carico) e di

Fig 3.15 (a) Sconnessione dell'elemento 2 (b) Sconnessione dell'elemento 1

A questo punto si e' in grado di ottenere tutte le reazioni vincolari della struttura di figura 3.14. Per completezza si riportano anche l'equazioni inerenti la sconnessione dell'elemento 1 che consente di ottenere un'espressione compatta del momento M :

x1=N3cosα1 ; y1=N3sin α1 ; M =N3l1cosβ con l1=l3 , α1=α3 , β=2 α3−

π 2

Stimato il valore della resistenza agente sulla sezione d'illuminazione in configurazione di completa estrazione, si passa allo studio del sistema di movimentazione. La scelta del meccanismo di estrazione e' stata possibile, come detto, attraverso un'approccio di tipo conservativo, ovvero si e' voluto riprodurre piu' o meno fedelmente il sistema del dispositivo da sostituire. Successivamente si passa alla valutazione quantitativa delle grandezze fin qui ricavate, in particolare dello sforzo normale e della coppia; tramite quest'ultima si dimensiona la sezione elettromeccanica. Nel prossimo paragrafo si presenta quindi lo studio degli organi dell'ingranaggio a vite, del motore elettrico e dell'albero condotto. Si contempla l'eventuale presenza di fenomeni di fatica che potrebbero danneggiare la sezione d'attuazione cosi sviluppata.

Figura 3.16 Andamento della coppia durante l'estrazione del portaluce alla velocita' da requisito

La soluzione della struttura isostatica consente di ottenere l'espressione della coppia in uscita dal riduttore in funzione dell'angolo di estrazione α , figura 3.16. Questo e' nullo quando la calotta e' completamente retratta, in rosso in figura 3.14 (b) ed e' pari a π /2 quando la calotta e' mantenuta in posizione di completa estrazione (in nero, figura 3.14 (b)).

Lo studio di progetto inerente un riduttore a vite unitamente alle considerazioni di carattere tecnologico richiederebbe di destinare un paragrafo esclusivamente ad esso. Nel presentare questo lavoro si e' preferito dare indicazioni di carattere generale per poi esporre come si e' generata la geometria dei differenti organi. La figura 3.17 mostra la disposizione usuale (adottata per la soluzione innovativa) di angolo a 90 di assi non incidenti in un ingranaggio a vite in cui la rotazione di questa simula l'avanzamento di una dentiera ad evolvente ed i relativi parametri principali. La geometria della corona (in generale la ruota condotta) e' simile a quella di una ruota elicoidale ma generalmente i denti sono curvi per inviluppare la vite. Anche la vite viene modificata per inviluppare la corona, cio' permette di ottenere una maggiore area di contatto ma, allo stesso tempo, comporta un montaggio estremamente preciso. Si noti che il posizionamento assiale di una vite cilindrica (non inviluppante la ruota) non e' altrettanto critico. Viti integrali realizzate direttamente sull'albero possono avere un diametro piu' piccolo rispetto a quelle in cui la vite viene realizzata su un manicotto; queste vengono alesate internamente per essere montate sull'albero e trasmettono le coppie mediante opportuni profili scanalati, linguette o spine. Considerazioni di resistenza definiscono un diametro primitivo minimo limite al di sotto del quale raramente e' possibile realizzare una vite su manicotto. La capacita' di carico e di durata di ingranaggi a vite puo' essere considerevolmente aumentata modificandone la geometria per conferire una predominante azione di recesso; in tal caso l'angolo di accesso dovrebbe essere piccolo o nullo e l'angolo di accesso piu' ampio. Il caso piu' comune e' quello di potenza entrante nella vite mentre per ingranaggi di questo tipo reversibili (o retrogradi) si ha che la potenza e' entrante nella ruota. Analogamente a quanto fatto durante lo sviluppo dell'architettura del portaluce, la generazione della geometria dell'ingranaggio e' tesa ad ottenere il minimo ingombro. Inzialmente si assegna il valore dell'interasse c mentre le grandezze (

db, l , ̄l , l0,l2,α2 ) risultano note una volta conclusa la definizione della sezione d'illuminazione.

Figura 3.17 Ingranaggio vite senza fine-ruota elicoidale

Prima di proseguire e' bene evidenziare alcuni aspetti: per l'approccio seguito per la definizione delle grandezze c , l1 , l3 si deve notare che anche apprezzabili variazioni

sulla scelta, ad esempio di l3 e l1 , non incidono sull'ordine di grandezza di M e N3 . Si evidenzia inoltre come la necessita' che l'elemento 1 e 3 abbiano eguale lunghezza e' dettata anch'essa da un vincolo dimensionale inerente al foro d'installazione del ventre alare. L'intervallo di variazione dell'interazze c ha come limite superiore l'ingombro consentito all'interno della baia mentre il limite inferiore, evidentemente, e' dettato dall'opportunita' di equilibrare la coppia M .

L'interfacce funzionali D di figura 3.11 sono volutamente collocate al di sotto della risultante delle azione aerodinamiche reali agenti sulla sezione d'illuminazione in condizione di completa estrazione. Per ottenere quest'ultima si e' deciso l'impiego di due aste per far fronte al distacco di vortice. Si noti che l'albero condotto su cui si riporta la ruota elicoidale e'

rispetto ad altri tipi di ingranaggi. Una modifica consistente deve essere apportata alle procedure per la determinazione della resistenza alla fatica flessionale e superficiale, [17] . Inoltre c'e' da considerare che la resistenza (e quindi la vita operativa) di un ingranaggio a vite e' spesso limitata non dai fenomeni affaticanti, ma dalla capacita' di smaltimento di calore. A tal proposito si sottolinea come l'oggetto di studio sia un'applicazione limite del riduttore, ovvero non si ha il funzionamento continuo di un rotismo a vite (caratteristico nella trasmissione di potenza) e, come si vedra', la velocita' angolare della corona che comanda l'estrazione delle luci e' molto bassa.

Lunghezze (mm) Angoli l2=131 α1=α3=16 45π;(64 ) l1=l3=105 α2= 7 72π; (17.5 ) l0=45.5 φ= 31 120π;(46.5 ) l=148.5 β=19 90π;(38 )

Tabella 3.7 Definizione geometria del modello strutturale

E' ora possibile ottenere operativamente il valore dello sforzo normale e quindi della coppia necessaria per estrarre le sorgenti alla velocita' di progetto:

3.5.1 Dimensionamento e verifica del riduttore a vite

La vite impiegata e' cilindrica integrale e portata in rotazione dal motore elettrico. La geometria della sezione d'illuminazione e' nota e, assegnando un valore opportuno a c si dimensiona l'ingranaggio. Le seguenti espressioni vengono implementate tramite procedure di calcolo in ambiente Matlab:

1. c

7/ 8

3 ≤dg≤c

7 /8

1.7 relazione tra il diametro primitivo della ruota e l'interasse dell'ingranaggio;

2. 40≤ Ng+Nw vincolo sul numero di denti della corona ed il numero di principi della vite;

3. Ω=Ng

Nw

rapporto di trasmissione in funzione del numero dei denti della ruota e dei principi della vite;

4. b≤0.5 dwext relazione tra la larghezza della corona e del diametro esterno della vite;

5. λ=ψ eguaglianza tra l'angolo d'inclinazione del filetto della vite e l'angolo d'elica della ruota;

6. tang λ=πLd

w legame geometrico tra l'angolo di inclinazione e passo di avvolgimento

L (coincidente con pw solo per filettature a singolo principio). Specializzandola al

nostro caso si ottiene: λ=arcotang 2dg Ngdw ; 7. pg=πdg Ng e Pg= Ng dg

=> pgPg=π definizione del passo circonferenziale e

diametrale (inch) della corona;

8. 1.25 e 1

25 35 0.150

30 45 0.175

Tabella 3.8 Valori massimi dell'inclinazione e Fattoer di Lewis per ingranaggi a vite per diversi angoli di pressione

I valori seguenti sono generalmente usati come standard per pg o pw (rispettivamente

passo circonferenziale delle ruote o passo assiale delle viti): 1/4 , 5/16 , 3/8 , 1/2 , 5/8 , 3/4 , 1 , 11/ 4 , 11/ 2 , 2 inch. I valori dell'addendum e la profondita' del dente

spesso si conformano ai valori usati per ruote elicoidali ma possono anche essere pesantemente influenzati da considerazioni tecnologiche, analogamente al passo circinferenziale e diametrale. Per evitare interferenza gli angoli di pressione ϕn sono

generalmente correlati ad una inclinazione massima, tabella 3.8 da [17] . Il profilo della filettatura impiegato e' la acme (tipica filettatura di manovra, figura 3.18) caratterizzata da un'angolo di pressione pari a 14.5 al quale corrisponde λmax=15 .

c 50 mm dw 20 mm dg 80 mm pg 1 4 in Ng 40 Nw 2 Ω 20 b 10 mm λ 11.3

Tabella 3.9 Principali parametri dell'ingranaggio a vite

La tabella 3.9 riassume i parametri principali ottenuti. Generata la geometria del riduttore si rende necessaria l'analisi delle forze, figura 3.19, con la quale verificare lo stato di tensione e stimare le prestazioni. Cio' consente lo studio del rendimento e del comportamento a fatica dell'ingranaggio ma anche dell'albero condotto sul quale si riporta la corona. Il dimensionamento dei cuscinetti per quest'ultimo conclude la definizione della sezione elettromeccanica d'attuazione. La valutazione quantitativa delle componenti passa dalla determinazione del coefficiente d'attrito f , figura 3.20, graficato in funzione della velocita' di strisciamento vs . Per definire tale coefficiente si e' ipotizzato che l'estrazione delle sorgenti avvenga (alla velocita' asintotica da specifica) in cinque secondi (pari ad un terzo del tempo massimo previsto da [9 ] ) e cio' comporta una velocita' angolare della corona pari a 3 rpm. Inoltre le velocita' tangenziali della vite vw e della corona vg , figura 3.21, sono legate dall'angolo d'inclinazione del filetto e dente ( λ=ψ ). La forza Fn e' la risultante del carico

distribuito sul fianco del dente (e specularmente sull'elica della vite) agente sull'area di contatto durante l'ingranamento.

Figura 3.19 Direzioni delle forze per una vite senza fine-ruota elicoidale (elica destra e rotazione oraria)

Figura 3.21 Relazione vettoriale tra le velocita' della vite, ruota e di strisciamento

Si scrivono l'espressioni delle velocita' tangenziali e delle tre componenti notando che il pedice g e w vale rispettivamente per la corona e la vite; col pedice t , r , a si indica la direzione tangente, radiale ed assiale:

vg vw =tang λ => vs= vg sin λ vg=3 π dg≃2.47 ft /min => vs≃12.61 ft /min e f ≃0.077 Ftg= M dg/2≃2075 N

Ftg=Fwa=Fncosϕncos λ− fFnsin λ => Fn≃2221 N

Fwt=Fga=Fncos ϕnsin λ+ fFncos λ≃590 N

Fgr=Fwr=Fnsin ϕn≃556 N

Le prestazioni del motore sul quale si riporta la vite integrale sono quindi fissate facendo attenzione alla spinta assiale che questo deve sopportare. L'analisi della fatica cui potrebbero essere soggetti i vari organi che compongono la sezione elettromeccanica d'attuazione parte

approccio si concentra volutamente l'usura sulla ruota elicolidale, aumentando la superfice di carico durante l'ingranamento. Si tenga presente che la vs e' molto bassa rispetto ad applicazioni finalizzate alla trasmissione di potenza e che quindi tale approccio non viene seguito; tale scelta inoltre evita l'insorgere di fenomeni corrosivi tipici dovuti all'impiego di metalli differenti. Si affronta lo studio dei fenomeni di fatica confrontando le tensioni dovute alla flessione (o al contatto nel caso di fatica superficiale) con le corrispondenti caratteristiche del materiale, [17] . Per la realizzazione della corona si e' scelto la lega d'alluminio 7075-0-T6 avente tensione di snervamento Sy e rottura Su pari a 505 Mpa (73 Ksi) e 570 Mpa (83

Ksi). Di segutio si riporta l'equazione per il calcolo della tensione di flessione da confrontarsi con la stima della resistenza a fatica propria del materiale impiegato:

σ=FtgPg

bJ KvK0(0.93Km)≃135 Mpa e Sn=S 'nCLCGCSkrktkms≃290 Mpa

dove:

• J ≃0.97 fattore geometrico;

• Kv≃1.04 fattore dinamico, componente di precisione sbarbato e rettificato;

• K0≃1 fattore di sovraccarico, sorgente di potenza uniforme ed assenza di urti alla

macchina utilizzatrice;

• Km≃1.3 fattore di montaggio, montaggio accurato (l'introduzione del fattore 0.93

riflette l'influenza leggermente inferiore delle condizioni di montaggio sulle ruote elicoidali);

• Sn limite di fatica inteso come livello piu' alto di tensione alternata che puo' essere

sopportato indefinitamente senza rottura;

• S 'n≃0.45 Su limite a fatica per una durata di 108 cicli (leghe di alluminio);

• CG≃0.9 fattore gradiente di tensione;

• CS≃1 fattore superficiale, lucidatura a specchio;

• kr≃0.9 fattore d'affidabilita', deviazione standard all'8% ed affidabilita' del 90%;

• kt≃1 fattore di temperatura, valore per temperatura di esercizio inferiore ai 71 C;

• kms≃1.4 fattore della tensione media, sollecitazione pulsante (ruote d'uscita);

La valutazione quantitativa della tensione di flessione nel dente e del limite di fatica e il successivo confronto tra i due valori cosi ottenuti consente di escludere danneggiamenti dovuti a cicli di carico flessionali. Per lo studio e l'analisi di queste problematiche la letteratura tecnica mette a disposizione un consistente insieme di metodologie differenti sia nei criteri impiegati che nella complessita' del procedimento (correlabile al grado di precisione dei dati ottenuti). In assenza di specifiche informazioni si e' reputato sufficiente l'approccio di prima approssimazione basato sulla nota formula di Lewis, adattandola prima alla flessione del dente della corona e poi all'elica della vite. In questo ultimo caso si e' definito il carico dinamico Fd , ovvero la forza totale agente sull'elica, e la capacita' di resistenza Fs ,

intesa come il valore limite per fatica flessionale. Il carico dinamico viene stimato moltiplicando il valore nominale della forza tangenziale per il fattore di velocita' (analogo al fattore dinamico Kv ). Tenendo presente che le sollecitazioni di flessione sono piu' alte nella

ruota che nella vite si riscrive la formula di Lewis per il 'dente' della vite. Onde ottenere prestazioni soddisfacenti e' necessario che sussistano le seguenti relazioni:

Fd≤Fs con Fd=FtgK̃ v=Ftg 1200+vg 1200 ≃2080 N e Fs=Snbpgy≃1830 N dove: • K̃v fattore di velocita';

sia soggetta a danneggiamento ma va notato che il limite di fatica Sn , per leghe d'alluminio,

e' relativo a 108 cicli. Se si ipotizza che il velivolo appartenente alla flotta presa in esame

compia 5 voli al giorno e che si impieghi il sistema alla velocita di 670 Km/h due volte durante ciascuna missione, e' legittimo porre:

Nday=5⋅2 ; Nyear=Nday⋅365 ; Nlife=Nyear⋅30≃11⋅104

I parametri appena definiti (numero di estrazioni al giorno, all'anno e di tutta la vita operativa del velivolo) consentono una stima per eccesso dei cicli che la sezione elettromeccanica d'attuazione deve affrontare. Questi differiscono di quattro ordini di grandezza dall'approssimazione effettivamente impiegata quindi il disallineamento tra il valore di Fs e

Fd non deve suscitare perplessita'. Inoltre il valore ottenuto per quest'ultimo e' indice della bonta' del procedimento sin qui adoperato, rivelando un errore tra Fd e Fn di circa il 7%. Prima di procedere con lo studio dell'albero condotto (scelta dei cuscinetti, dimensionamento e analisi a fatica) si sottolinea come, per il dimensionamento della sezione, si sarebbe potuto partire dal comportamento a fatica dei componenti per poi generare la geometria. Si e' preferito l'approccio speculare per evidenziare il vincolo esistente sulle dimensioni complessive cui il dispositivo deve ottemperare (attribuzione di un'opportuno valore all'interasse c ). Le considerazioni circa il comportamento a fatica della sezione (o di eventuali fenomeni di instabilita' delle aste di movimentazione compresse) potrebbero essere valutate eccessive ma si deve ricordare il valore DAL associato alle luci d'atterraggio e quanto indicato nel documento [8] , in particolare 25.601 25.603. Un eventuale malfunzionamento potrebbe causare, ad esempio, distacco di elementi dal dispositivo con pesanti ripercussioni sulla sicurezza della missione. Si e' voluto quindi vagliare, se pur in via preliminare, ogni possibile scenario per scongiurare situazioni di pericolo.

3.5.2 Scelta ed applicazione dei cuscinetti

Il sistema di forze agente sull'albero sul quale si riporta' tramite opportuno profilo scanalato la corona e' noto, quindi inizialmente si opera una scelta delle dimensioni dei cuscinetti. Cio' conduce ad un primo dimensionamento dell'albero che viene sottoposto alla verifica del comportamento a fatica mediante analisi FEM. Le osservazioni generali esposte nel caso del riduttore a vite continuano ad essere valide: un efficace progetto di cuscinetti ed il calcolo ad essi inerente e' molto complesso. Un sistema di cuscinetti non è solo costituito da questi, ma comprende anche altri componenti, quali albero ed alloggiamento. Il lubrificante e gli anelli di tenuta hanno un'influenza considerevole sulla durata di esercizio e, per questo motivo, questi sono solitamente indicati dal costruttore stesso. Anche in tal caso ci si limita ad indicare le relazioni principali. Per una data applicazione, le dimensioni dei cuscinetti si possono inizialmente scegliere sulla base dei loro coefficienti di carico in relazione ai carichi applicati ed alle esigenze in termini di durata di esercizio e affidabilità, [18] . I valori del coefficiente di carico dinamico C e del coefficiente di carico statico C0 sono riportati nelle tabelle dei

prodotti. Usualmente le condizioni di carico dinamico (tranitorio d'estrazione) e statico (mantenimento in posizione di completa estrazione della sezione d'illuminazione) si verificano separatamente. Nel considerare i carichi statici non basta valutare solo quelli applicati quando il cuscinetto è fermo o ruota a velocità molto basse (minori di 10 rpm), ma occorre verificare la sicurezza statica in presenza di forti carichi d'urto. I carichi dinamici vanno verificati prendendo in considerazione uno spettro rappresentativo delle forze agenti sul cuscinetto. Lo spettro dei carichi deve comprendere tutti i picchi che possono verificarsi in qualche rara occasione. Nel caso in esame, data la modalita' di funzionamento, si e' ritenuto legittimo non definire alcun spettro ne modellare alcun carico d'urto. Si osservi inoltre che la velocita' asintotica di progetto impiegata e la stima dell'area rettangolare equivalente forniscono un'approccio sufficientemente cautelativo (paragravo 3.4). Nella modellazione FEM si considera la coppia torcente motrice variabile da un valore nullo a M (portaluce completamente retratto ed estratto rispettivamente), oltre che la spinta radiale ed assiale

fornite nelle disposizioni in tandem, ad "O" oppure ad "X", fugura 3.22 (a). Le caratteristiche di funzionamento fanno si che il dimensionamento della cuscinetteria dipenda in larga misura dalla condizione di carico statica. Infatti l'impiego di C0 e' raccomandato quando il

cuscinetto ruota o esegue movimenti di allineamento lentamente sotto carico oppure quando oscilla e sopporta carichi statici per periodi medio-lunghi. Di seguito si riportano le caratteristiche fondamentali del cuscinetto.

L10=

(

C P)

3

; P0=X0Fr+Y0Fa ; P= X Fr+Y Fa

dove:

• L10 e' la durata di base espressa in milioni di cicli (affidabilita' 90%);

• P0 e P sono il carico equivalente statico e dinamico (figura 3.22 (b));

• X0 e X sono i fattori relativi al carico radiale sul cuscinetto;

• Y0 e Y sono i fattori relativi al carico assiale sul cuscinetto;

• Fr e Fa sono le componenti radiale ed assiale;

La scelta del cuscinetto e' stata operata attenendosi pedissequamente alla metodologia indicata sul sito del costruttore (tramite la quale si ottengono le grandezze appena introdotte e riassunte in tabella 3.10), optando per l'impiego del cuscinetto SKF 61903-DT con relativa tenuta (la sigla indica la fornitura per montaggio in tandem, la coppia puo' reggere la spinta assiale in un solo verso che viene ripartita tra i due cuscinetti) del quale si elenca le caratteristiche principali in tabella 3.11.

Prestazione del cuscinetto

Fr (kN) Fa (kN) X0 Y0 X Y P0 (kN) P (kN) L10 0.556 0.590 0.6 0.5 0.56 1.14 0.629 0.984 570 Tabella 3.10 Prestazione del cuscinetto SKF 61903-DT

Dimensioni

d'ingombro, mm di carico, kNCoefficiente di fatica, kNLimite Velocita' di basegiri/min Massakg

d D B C C

0 Pu di riferimento limite m

17 30 7 4.62 2.55 0.108 50000 32000 0.018 Tabella 3.11 Caratteristiche principali del cuscinetto SKF 61903-DT

3.5.3 Dimensionamento e verifica dell'albero condotto

Sull'albero grava lo sforzo assiale, di taglio e il momento torcente che e' il carico piu' sollecitante. Noto il sistema di forze agente durante l'ingranamento (paragrafo 3.5.1) e scelti i cuscinetti si definisce l'albero condotto e si caratterizza il comportamento a fatica.

3.5.3.1 Dimensionamento

sicurezza per alberi (serie pesante);

• La sede di anelli di tenuta va prevista anche per le due aste (serie leggera);

• L'anello interno del cuscinetto che tenderebbe allo smontaggio spontaneo (alla sinistra della superfice conica, figura 3.23) a causa della spinta assiale e' assicurato sull'albero mediante anello Seeger (serie pesante);

• Anche per il montaggio del cuscinetto alla destra della superfice conica, figura 3.23, si impiega un'anello Seeger (serie pesante). Piu' avanti si espone la motivazione;

In figura 3.23 si riportano alcune tolleranze di interesse. Per realizzare opportune sedi della cuscinetteria indispensabili per garantire corretto montaggio, funzionamento e durata attesa, si sono seguite le indicazioni del costruttore. Da qui la necessita', ad esempio, che la loro lavorazione alle macchine utensili avvenga nella stessa fase. Lo stato superficiale assume un ruolo importante per i noti effetti riguardanti il comportamento a fatica ed alla corrosione. I valori piu' bassi della rugosita', corrispondenti ad una superiore finitura superficiale, riguardano le sedi dei cuscinetti. Infine le gole di scarico (per consentire la realizzazione dei profili scanalati) e le sedi degli anelli sono unificate. Il materiale impiegato e' la lega 7075-0-T6. Alligante principale e' lo Zinco che conferisce le note ed elevate prestazioni meccaniche con densita' pari ad un terzo rispetto gli acciai. E' sottoposta a solubilizzazione, tempra ed invecchiamento artificiale.

Materiale 7075-0-T6

Tensione di snervamento 505 Mpa Tensione di rottura 570 Mpa Modulo di elasticita' 72.500 N/mm^2

Densiita' 2,81 g/cm^3

Figura 3.23 Prinicipali tolleranze di lavorazione

Oltre che da bassa saldabilita', si distingue per la sensibilita' a fenomeni galvanici e tensocorrosivi (l'alluminio e' un buon conduttore elettrico e termico) in parte arginabili dalle ottime finiture superficiali ottenibili. Anche per questa considerazione tale materiale, tabella 3.12, e' scelto per realizzare tutti i particolari del complessivo d'attuazione.

3.5.3.2 Verifica in condizioni normali e di avaria

Per potere analizzare le tensioni nell'albero e' necessario definire la configurazione di carico e vincolare. La spinta assiale viene assegnata allo spallamento della ruota, mentre i carichi radiale e torcente vengono assegnati alla sede della corona. In figura 3.24 si nota che al profilo scanalato della ruota si sostituisce una superfice di diamentro pari a quello di 'nocciolo'. Per la definizione della configurazione vincolare vi sono piu' alternative in dipendenza dell'osservazione che differenti sono le possibili modalita' di danneggiamento della sezione elettromeccanica. Modellando l'albero come una trave, ad ogni evento critico corrisponde una configurazione vincolare, ed a questa un sistema iperstatico che induce nel componente uno stato di sollecitazione di volta in volta differente. Mediante il software CATIA V5 R20 si procede alla verifica del dimensionamento caratterizzando caso per caso il comportamento nelle condizioni critiche. In altre parole ad ogni stato di sforzo nel componente corrisponde una sezione critica che e' piu' soggetta a danneggiamento essendo

Figura 3.24 Modello dei carichi (carico assiale, radiale e torcente rispettivamente in arancione e rosso)

<1> La prima verifica riguarda il mantenimento del portaluce in posizione di completa estrazione in un flusso aerodinamico di velocita' pari a 360 Knots (paragrafo 3.4). In tale condizione il motore eroga la massima coppia quindi il modello e' legittimo anche se si considera il caso in cui l'estrazione sia impedita da velocita' del flusso asintotico superiori a quella utilizzata per il dimensionamento (estrazione parziale della sezione d'illuminazione) oppure da formazione di ghiaccio particolarmente spessa. L'albero e' incastrato agli estremi (vincolo assegnato ai fianchi del profilo dei millerighe d'estremita') con vincoli che consentono la sola rotazione in corrispondenza delle sedi dei cuscinetti. Due vincoli di semplice appoggio (non visibili nella simulazione illustrata perche' interni all'albero) vengono invece posizionati in corrispondenza della sede dell'anello di tenuta del cuscinetto sinistro e dello spallamento di quello destro. Oltre che da questi la spinta assiale viene sopportata anche dagli incastri, inoltre il cuscinetto, essendo in qualche misura cedevole, consente la rotazione della sezione dell'albero: questi sono i limiti della configurazione vincolare adottata.

Questo induce un'errore nella valutazione delle tensioni la cui stima comporterebbe, ad esempio, l'esame dettagliato dell'accoppiamento sede-anello interno del cuscinetto sinistro per valutare quale percentuale del carico assiale in effetti interesserebbe l'anello Seeger, ma in questa fase interessa un'esame qualitativo. La simulazione di figura 3.25 indica che la sezione piu sollecitata, essendo la torsione il carico piu' gravoso, e' quella d'estremita' avente sezione minima. Tale risultato non stupisce in quanto nella suddetta zona, a causa degli intagli necessari per la realizzazione dei progili scanalati sui quali si impegnano le aste, vi e' una concentrazione di tensioni. In aggiunta vi sono anche sollecitazioni di trazione (compressione) dovute agli incastri. Anche in corrispondenza delle sedi dei cuscinetti si avranno tensioni di flessione maggiori rispetto a quelle dovute al reale comportamento della cuscinetteria.

<2> Il grippaggio dei cuscinetti, dovuto all'impiego di tenute difettose, ad un loro scorretto montaggio o all'utilizzo della LL in ambienti particolarmente aggressivi, potrebbe costituire un'evento critico. La configurazione vincolare modellata prevede due incastri a differenza di prima in corrispondenza delle sedi dei cuscinetti. Rimangono valide le osservazioni circa la cedevolezza flessionale dei cuscinetti e l'andamento delle linee di forza inerenti la spinta assiale. Queste nel modello non fluiscono tramite la sede dell'anello Seeger del cuscinetto di sinistra (che infatti rimane completamente scarico nella simulazione) ne attraverso lo spallamento cui va in battuta il cuscinetto destro, ma passano attraverso le superfici delle sedi incastrate; gli estremi dell'albero rimangono liberi, figura 3.26. La tensione maggiore si ottiene allo spallamento cui va in battuta l'anello interno del cuscinetto destro. Qui si ha una notevole variazione della sezione tra il tronco conico e la sede del cuscinetto destro.

<3> Per il grippaggio del singolo cuscinetto e' lecito attendere picchi della tensione superiori a quelli ottenuti nel caso precedente. Analogamente a prima si modella l'evento critico tramite l'incastro. Continuano ad essere valide le osservazioni circa gli andamenti delle linee di forza del carico assiale e della cedevolezza effettiva dei cuscinetti. Nelle figure 3.27 la sezione critica risulta essere quella inerente il grippaggio del cuscinetto sinistro, soggetta oltre che a torsione anche a trazione (nella simulazione di figura 3.27 (b) l'albero e' stato ruotato per

Figura 3.25 Stato delle sollecitazioni <1>: Estrazione della sezione d'illuminazione alla velocita' di progetto

Figura 3.28 Stato di sollecitazione <4>: Impedimento della corsa di retrazione

<4> L'ultima prova condotta esamina la possibilita' che sia impedita la corsa di retrazione per causa, ad esempio, del danneggiamento alle cerniere di figura 3.14 (a) (il guasto della cerniera tra il corpo 1 e il telaio corrisponde al primo caso esaminato) o per l'intrusione di un'elemento esterno nella cavita' che accoglie il portaluce. Sia il carico torcente, ma soprattutto la spinta assiale cambierebbero verso (ma non intensita' se si ipotizza una coppia motrice eguale e contraria al caso nominale). Questa variazione comporta l'adeguamento sia della configurazione vincolare che dei carichi. In tal caso lo sforzo assiale e' trasmesso all'abero non piu' tramite la ruota alla parte conica del componente ma mediante la sede dell'anello Seeger della corona. I due vincoli di semplice appoggio (non visibili nella simulazione perche' interni al componente) vengono assegnati alla sede dell'anello di sicurezza del cuscinetto destro e dello spallamento del cuscinetto sinistro. Torsione e carico radiale (l'unico a rimanere invariato in direzione e segno) sono applicati sempre alla medesima superficie.

Alla luce di questa evenienza, eccezion fatta per gli anelli delle aste di movimentazione, sono stati scelti anelli Seeger della serie pesante. Pur definendo una nuova configurazione vincolare, il modello sin qui adottato per stimare lo stato di sforzo presenterebbe forti limitazioni, infatti non risulta piu' sufficiente. Come si nota in figura 3.28 la simulazione prevede una tensione alla sezione critica pari a quella del primo caso studiato. Cio' non e' accettabile e bisogna approfondire lo stato di tensione effettivo che interesserebbe le sedi degli anelli di sicurezza della ruota elicoidale (che trasmette la spinta assiale all'albero) e del cuscinetto destro. Inoltre sarebbe seriamente compromesso il montaggio in tandem della cuscinetteria capace di reggere il carico assiale in un'unico verso.

Evento σ VM , Mpa <1> 176 <2> 105 <3> -DX- 118 <3> -SX- 138

Tabella 3.13 Confronto tra i valori critici delle tensioni di Von Mises

La tabella 3.13 riassume le tensioni critiche ottenute nelle condizioni d'impiego esaminate. Analogamente a quanto fatto prima, non disponendo di dati specifici del materiale (approccio indispensabile nella fase piu' avanzata di progetto), si valuta il comportamento a fatica della lega:

Sn=S 'nCLCGCS≃138 Mpa dove:

• Sn limite di fatica inteso come livello piu' alto di tensione alternata che

• puo' essere sopportato indefinitamente senza rottura;

• Sn'≃0.45 Su limite a fatica per una durata di 108 cicli (leghe di alluminio);

• CL≃0.6 fattore di carico;

i particolari della sezione elettromeccanica d'attuazione con lo stesso materiale. Come noto la lega 7075-0-T6 non presenta un limite di fatica altrettanto definito come gli acciai, quindi, in mancaza di alternative, si e' utilizzato la procedura di stima inerente a 100 milioni di cicli analogamente a quanto fatto per la verifica del riduttore. Durante il paragone del carico dinamico Fd gravante sull'elica del riduttore e la capacita' di resistenza Fs della stessa, si

e' sottolineato come il numero di volte che la LL viene effettivamente impiegata alla velocita' di progetto sia drasticamente minore di quello supposto nella stima del comportamento a fatica. E' verosimile supporre che l'estrazione della sezione d'illuminazione, alla velocita' di progetto, non avvenga un numero di volte maggiore a mille in tutta la vita operativa del velivolo. In altre parole le tensioni ordinarie sono piu basse del limite di fatica e comunque l'ordine di grandezza del numero di cicli ad una data tensione critica e' una minima percentuale dei cicli totali . Prima di arrivare a rottura il pezzo sarebbe soggetto localmente a snervamento e plasticizzazioni che potrebbero causare incrudimento. Questo, come noto, aumenta la resistenza del componente nella zona interessata dalle sollecitazioni critiche. Quanto detto sinora risulta immediato se si caratterizza il comportamento a fatica alla sola torsione del materiale per 103 cicli:

⟦S ⟧103=0,9 Sus e Sus=0.7 Su => ⟦S ⟧103≃359 Mpa con:

• Sus resistenza a sollecitazione di torsione alternata di prima approssimazione per

materiali duttili (acciai esclusi);

Il disegno dell'albero risulterebbe critico se venisse richiesta una vita operativa totalmente esente da fenomeni di questo tipo. In un contesto del genere tramite la curva di durata a fatica del materiale si dovrebbe stimare il danneggiamento accumulato a causa del raggiungimento di piu' livelli di tensioni critiche tramite l'espressione di Palmgren-Miner.

Con tale approccio si valuterebbe l'effettiva durata del componente. Alla luce di quanto sin qui discusso si e' ritenuta soddisfacente la geometria sviluppata per la sezione elettromeccanica d'attuazione. Prima di proseguire, tramite l'analisi della tabella 3.10, si puo' concludere che i cuscinetti impiegati siano sovradimensionati. La scelta e' dettata dall'osservazione che, dovendo l'albero condotto trasmettere un'elevata coppia motrice, vi e' un vincolo sul limite inferiore del diametro interno dei cuscinetti. Tuttavia tale situazione consente all'abero condotto di sopportare adeguatamente l'intensa spinta assiale.

3.6 Stima delle prestazioni

Definita la sezione d'illuminazione e quella elettromeccanica d'attuazione si valutano le prestazioni principali e si stabilisce l'architettura generale del sottosistema LL. Tramite l'organizzazione complessiva di tutti gli organi sin qui esposti, si stimano pesi ed ingombri.

3.6.1 Prestazione del riduttore a vite

Per la valutazione del rendimento del riduttore a vite bisogna riprendere quanto detto nel paragrafo 3.6.1. Tenendo presente la figura 3.18 si puo' scrivere la seguente relazione:

e= FtgVg

FwtVw

=cos ϕncosλ− fsin λ cos ϕnsin λ+ fcos λ

⋅tang λ con Vg Vw =tang λ => e= cosϕn−ftang λ cos ϕn+fcotang λ ≃0.7

La condizione di reversibilita' si stabilisce scrivendo l'espressione di Fwt per il moto

retrogrado e notando che l'ingranaggio a vite risulta irreversibile se tale forza tende a zero e quindi ad annullarsi: