1. Sviluppo del progetto

? Considerazioni sulle specifiche

? Progetto e realizzazione di un regolatore di tensione switching ? Determinazione della velocità angolare ottima

? Prime soluzioni progettuali

Innanzi tutto è necessario tracciare le linee guida da seguire per poter sviluppare con successo questo progetto. La prima parte del capitolo, certamente determinante, riguarda la definizione delle specifiche di tutto l’utensile nel suo complesso, operazione resa difficile dalla mancanza di riferimenti certi ed oggettivi. Tali inconvenienti sono stati risolti per mezzo della realizzazione di un prototipo approssimativo, sul quale effettuare alcune prove, tese in particolare a determinare quale fosse la velocità migliore alla quale far girare le chele per massimizzare l’efficienza. Infine sono state indicate le soluzioni progettuali che probabilmente sarebbero state le più idonee, o che comunque sarebbe valsa la pena prendere in considerazione.

Considerazioni sulle specifiche

Per poter correttamente sviluppare un qualsiasi progetto è innanzi tutto determinante definire nel modo più completo possibile tutta una serie di specifiche alle quali lo stesso dovrà sottostare. Nel caso in esame, tale operazione è stata particolarmente difficile, trattandosi di un dispositivo completamente innovativo nel settore, e di conseguenza della mancanza di riferimenti certi sui quali basarsi per effettuare ogni considerazione. A titolo di esempio, per stabilire la coppia resistente che contrasta la rotazione delle chele, in prima approssimazione, sarebbe necessario conoscere quale è la forza necessaria per staccare una oliva dal ramo e la quantità di frutti sullo stesso; di per sé non è certo una operazione complicata, ma quando poi si iniziano a considerare tutte le variabili che possono influenzare tali parametri, quali il grado di maturazione delle olive, la varietà, il tipo di potatura, l’andamento della stagione e diversi altri ancora, ci si rende conto che è praticamente impossibile poter fare una stima, seppure approssimativa, operando in questo modo.

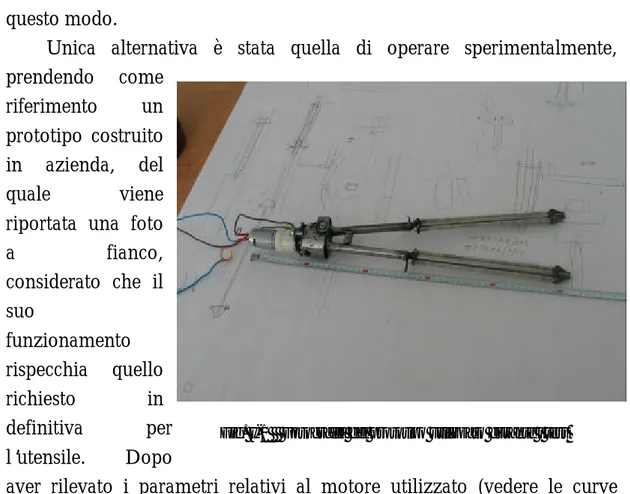

Unica alternativa è stata quella di operare sperimentalmente, prendendo come

riferimento un prototipo costruito in azienda, del quale viene riportata una foto a fianco, considerato che il suo funzionamento rispecchia quello richiesto in definitiva per l’utensile. Dopo

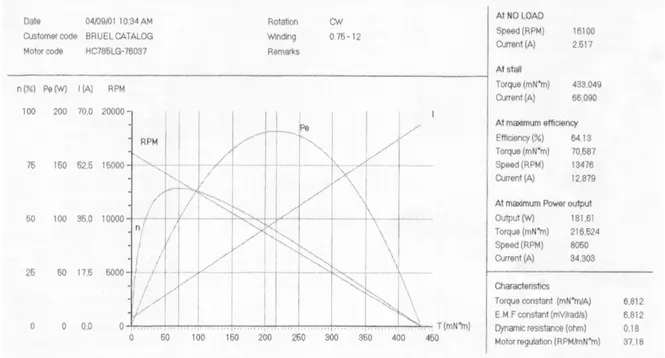

aver rilevato i parametri relativi al motore utilizzato (vedere le curve caratteristiche di seguito riportate in figura I-2), si è proceduto ad

effettuare delle misure in fase di lavoro del prototipo, finalizzate a determinare quale fosse la velocità angolare ottimale delle chele per consentire un corretto utilizzo e prestazioni soddisfacenti nel rispetto dei vincoli di ingombro ed economici.

Per svolgere questo compito nel modo più semplice, il prototipo è stato equipaggiato con un motore in corrente continua a collettore, del tipo a magneti permanenti, del quale sono di seguito riportate le caratteristiche.

Fig. I-2 Curve caratteristiche del motore utilizzato per azionare il prototipo

Questo ha consentito di modificare la velocità di rotazione delle chele semplicemente variando la tensione di alimentazione del motore. Ovviamente ciò ha avuto influenza anche sulla coppia erogata, che decresce al diminuire della tensione, ma tale fenomeno ha influenzato solamente le misure effettuate a velocità estremamente bassa, dato che tra l’albero e le chele è stato frapposto un riduttore meccanico con rapporto di trasmissione 2:1, per cui è stato possibile trascurarlo.

Progetto e realizzazione di un regolatore di tensione

switching

La regolazione della tensione è stata effettuata per mezzo di un alimentatore switching ad uscita variabile autocostruito, di tipo estremamente semplice. Si è preferito provvedere autonomamente alla costruzione di tale componente per evitare di dover reperire sul mercato un convertitore CC – CC dalle caratteristiche idonee, con conseguenti costi e tempi di approvvigionamento decisamente superiori.

Le caratteristiche del convertitore necessario sono elencate nel seguito.

? Tensione in ingresso 13 volt corrente continua, così da poter essere alimentato direttamente dalla batteria utilizzata per alimentare il prototipo, del tipo per autotrazione.

? Tensione massima in uscita 12 volt corrente continua, alla quale corrisponde una velocità del motore di circa 11.000 giri al minuto, per cui 5.500 giri al minuto per le chele, più che sufficiente.

? Corrente massima erogabile 20 ampère, soglia di intervento delle protezioni, alla quale corrisponde un valore di coppia di circa 0,35 newton per metro alle chele, ritenuta sufficiente.

? Protezione nei confronti di sovraccarico, corto circuito ed inversione di polarità.

Si è quindi deciso di utilizzare un chopper step-down a legame diretto, il quale converte una tensione continua in ingresso in un’altra tensione in uscita di valore inferiore. Tale dispositivo interfaccia la batteria di alimentazione, considerata una sorgente di tensione reversibile in corrente (essendo ricaricabile può sia erogare che assorbire corrente) con il motore a collettore, sorgente di corrente reversibile sia in corrente che in tensione; questa ultima valutazione è tanto più rispondente al vero quanto maggiore è l’induttanza del circuito di indotto. Nel caso particolare non è stata considerata la possibilità di utilizzare un sistema che fosse esternamente reversibile, nel quale cioè la potenza potesse

cambiare verso e fluire quindi dal motore alla batteria, in quanto per questa applicazione sarebbe stato solo una inutile complicanza.

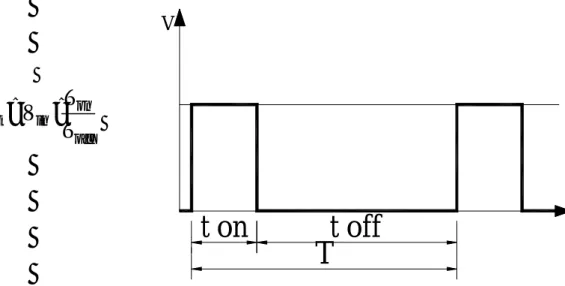

Adottando un sistema di comando del tipo PWM (pulse width modulation, modulazione di ampiezza dell’impulso) si ha che la variazione della tensione operata dal chopper viene ottenuta regolando il tempo di conduzione rispetto a quello di interdizione.

off on in out

T

T

V

V

?

?

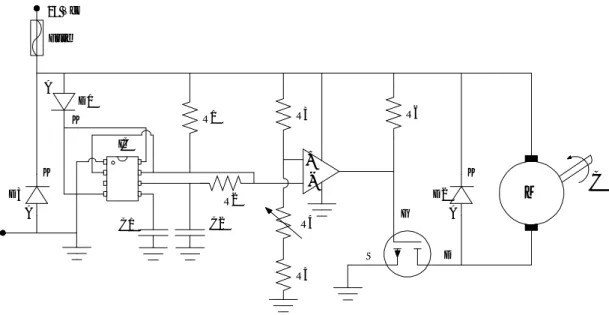

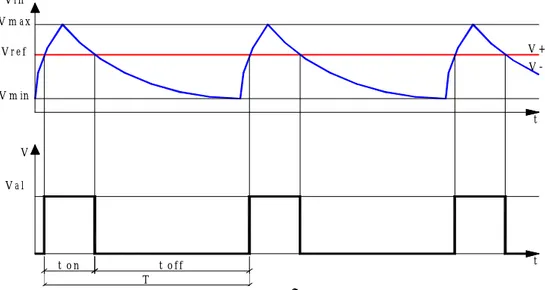

Ciò viene ottenuto nel caso presentato comparando un segnale a dente di sega con un riferimento di tensione costante, modificabile tramite un partitore, che permette di conseguenza di modificare il valore della tensione in uscita. Il circuito elettrico utilizzato è quello riportato nella pagina seguente

t V

T

t off

t on

Fig. I-4 Schema elettrico del chopper abbassatore realizzato

Innanzi tutto si noti la presenza del diodo di ricircolo, a fianco del motore, necessario in quanto opera su un carico induttivo, per cui questo potrebbe portare a sovratensioni indotte dalla commutazione del mosfet (metal-oxide semiconductor field effect, semiconduttore all’ossido di metallo ad effetto di campo). Questo ultimo componente è basato sulla tecnologia creata per la fabbricazione di circuiti logici CMOS, nei quali la presenza di un isolante tra il gate ed il semiconduttore determina una elevata impedenza di ingresso in condizioni di stato stazionario. La corrente assorbita in commutazione è comunque di livello irrisorio, essendo solo quella richiesta per caricare, o scaricare, la capacità di gate. Nel presente caso è stato utilizzato un mosfet siglato IRF540, prodotto dalla ST Microelectronics, il quale sopporta una corrente di drain fino a 22 ampere in conduzione continua, tensione massima tra drain e source di 100 volt e presenta resistenza tra drain e source inferiore a 0,077 ohm.

L’amplificatore operazionale, di tipo LM2903 della National Semiconductors, è collegato in modo da funzionare come comparatore, il quale cortocircuita l’uscita a massa nel caso la tensione sul terminale invertente superi quella del terminale non invertente, oppure la apre nel caso opposto. Così facendo pilota il mosfet tra conduzione ed interdizione, con tempi Ton e Toff che possono essere regolati tramite il

potenziometro dal 20 al 100% (valori di tensione inferiori a 3 volt sono stati considerati inadeguati), e frequenza data dal segnale a dente di sega. Questo viene generato da un timer NE555, sempre della National

13 Vcc C1 C2 R1 R5 R3 R6 D S G A K M C R2 IC R4 K A -+ D2 D1 D3 A K Fuse

Semiconductors, che permette di generare sia ritardi di tempo che oscillazioni; nel presente caso è stato collegato in configurazione astabile, collegando cioè insieme i terminali di trigger e threshold in modo tale che il dispositivo si comporti come un multivibratore. La sua frequenza caratteristica e la forma d’onda desiderata possono essere modificate agendo sulle resistenze R1 e R2 e sulla capacità C2: questa ultima infatti si carica attraverso R1 + R2 e si scarica sulla sola R2, per cui il duty cicle può essere impostato con precisione, agendo sul valore di questi due resistori. Per determinare la frequenza è necessario valutare anche il valore della capacità, e considerato che questa carica e scarica tra i valori di tensione pari a 1/3 Val e 2/3 Val si ottiene la formula

In questo modo è possibile produrre una forma d’onda rettangolare di parametri fissati, ma nel caso presente il segnale richiesto è quello rilevato ai capi del condensatore C2, dato dal processo di carica e scarica dello stesso. Ovviamente così facendo non si ottiene un segnale a dente di sega lineare, ma per gli scopi richiesti è più che indicato, non essendo richiesta la perfetta linearità del legame tra la posizione del potenziometro e il valore della tensione in uscita. Nella figura di seguito riportata è indicato l’andamento teorico delle tensioni in ingresso e in uscita dell’amplificatore operazionale.

Fig. I-5 Andamento delle tensioni ai terminali dell’amplificatore operazionale

?

1 2 2?

1 44 , 1 C R R f ? ? ? t V t V -V + V m in V r e f V m a x V i n V a l T t o f f t o nRegolando, tramite il potenziometro, il valore della Vref, si modifica il rapporto tra il tempo di conduzione e quello di interdizione e di conseguenza la tensione presente ai morsetti del motore.

Partendo dai dati precedenti e considerando che l’induttanza degli avvolgimenti del motore risulta essere di circa 300 microhenry, si è optato per una frequenza di lavoro del dispositivo di circa 13?000 hertz, in modo tale da limitare il ripple di corrente ai capi del motore approssimativamente a 3 ampere. Tutti i calcoli relativi ed i conseguenti valori numerici dei componenti elettronici sono riportati nel dettaglio in appendice II.

Per proteggere tutto il dispositivo come indicato dalle specifiche, è stato utilizzato un fusibile autoripristinante, cioè un dispositivo al silicio in grado di incrementare notevolmente la propria resistenza interna nel caso in cui la corrente superi il valore di taratura. Questo presenta anche un discreto ritardo nell’intervento, il quale consente di utilizzarlo per proteggere i motori senza che la corrente di spunto causi l’interruzione dell’alimentazione. Per evitare l’inversione di polarità, che rischierebbe di danneggiare il mosfet, è stato aggiunto il diodo D3 il quale, nel caso di errore, mette in corto il circuito subito a valle del fusibile, facendolo intervenire.

I data sheet di tutti i componenti elettronici utilizzati in questa e nelle altre applicazioni che saranno illustrate nel seguito, vengono riportati in appendice I.

Determinazione della velocità angolare ottima

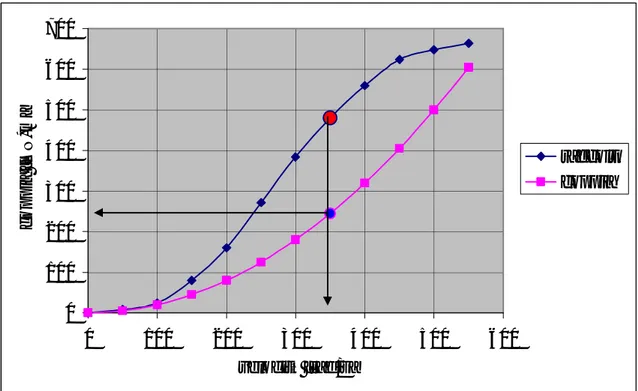

Il primo problema è stato dunque quello di determinare quale fosse la velocità angolare ottimale alla quale far girare le due chele, al fine di massimizzare i frutti raccolti. Effettuando, per mezzo del prototipo riportato in precedenza, svariate prove al variare della stessa, si è notato che, grosso modo, la quantità di olive raccolte (a parità di tempo di

utilizzazione) non cresce linearmente all’aumentare della stessa, come sarebbe stato logico aspettarsi in prima approssimazione, bensì dopo una prima fase di crescita più che proporzionale, l’incremento decresce in modo molto approssimativamente esponenziale all’aumentare di ? . Supponendo che la coppia necessaria per portare in rotazione gli organi cresca con ? in ragione di un quadrato, si è ritenuto corretto ottimizzare il funzionamento del dispositivo assumendo come velocità di progetto quella corrispondente al valore massimo della derivata della curva di raccolta, ovvero nel punto di flesso (massimizzazione dell’efficienza). In pratica poi il valore della velocità presa a riferimento è stato quello relativo ad un punto leggermente superiore a quello di massimo incremento del raccolto: considerato il fatto che nel tratto centrale la curva si mantiene quasi rettilinea, si è preferito incrementare ulteriormente la quantità di olive staccate a discapito della coppia che comunque non raggiunge valori eccessivi.

Un grafico qualitativo relativo a quanto sopra viene riportato nella pagina seguente, sul quale il punto corrispondente alla velocità nominale di lavoro è evidenziato in rosso; dallo stesso si deduce pure come non sia necessario che la velocità delle chele si mantenga rigorosamente costante, essendo ammesse sia variazioni di ? istantanee, dovute cioè ad un incremento di coppia resistente all’albero (causato ad esempio dalla disomogeneità della pianta sulla quale si andrà a lavorare), sia quelle di carattere semipermanente, presenti cioè fino a quando l’operatore non compie una determinata operazione di ripristino, quali quelle date dalla variazione di tensione di alimentazione. Le osservazioni ora effettuate a riguardo della velocità e della coppia saranno alla base del sistema di controllo sviluppato per comandare l’attuatore e quindi per definire il comportamento di insieme di tutto il macchinario.

Fig. 7 Curva delle olive raccolte e della coppia necessaria, al variare della velocità angolare

Dopo aver ripetuto le prove in differenti condizioni di funzionamento, su frutti di varie qualità e ad ogni grado di maturazione, si è ritenuto opportuno adottare una velocità compresa tra 2800 e 3200 giri al minuto (tra circa 300 e 340 radianti al secondo), la quale permette di ottenere un alto quantitativo di olive raccolte senza richiedere una coppia eccessiva, con tutti gli inconvenienti in termini di ingombro e peso che questa comporterebbe in un dispositivo portatile. A tale valore di ? corrisponde infatti una coppia necessaria indicativa di circa 0,25 newton per metro, facilmente ottenibile per mezzo di tutta una serie di diverse soluzioni attuative. Per la rilevazione del valore della coppia necessaria al variare della velocità si è operato misurando la potenza assorbita dal macchinario e il numero di giri relativo nelle diverse condizioni di funzionamento. Al fine di effettuare questa seconda misura si è operato sia per mezzo di una lampada stroboscopica, procedimento comunque complesso data l’alta variabilità della velocità delle chele, che misurando la tensione ai morsetti della macchina elettrica: avendo infatti le curve caratteristiche del motore utilizzato nell’applicazione, è stato possibile

0 100 200 300 400 500 600 700 0 100 200 300 400 500 600 velocità [rad/s] coppia [mN*m] raccolto coppia

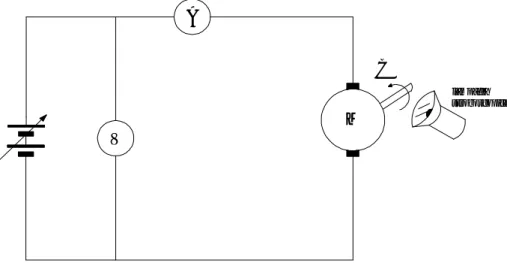

verificare che il numero di giri letto tramite stroboscopica fosse indicativamente congruente con quello corrispondente alla tensione misurata. Bisogna infatti considerare che, a causa del modo in cui si è deciso di operare, gli errori introdotti nella misura sono stati certamente consistenti, ma questo non costituisce un problema in quanto come sopra detto la curva ottenuta è solamente qualitativa ed ha carattere puramente indicativo di quelli che poi sarebbero stati i parametri definitivi dei primi prototipi prodotti. Di seguito viene riportato lo schema elettrico relativo alla misura effettuata.

lampada stroboscopica C M A V

Fig. I-7 Circuito elettrico utilizzato per la misura della coppia all’albero del motore

In aggiunta a questo vanno considerate anche le curve caratteristiche relative al motore utilizzato per tali prove, precedentemente riportate in figura I-2, tenendo in considerazione il fatto che tra l’albero dello stesso e la coppia di chele rotanti è stato interposto un riduttore meccanico di velocità con rapporto di trasmissione 2:1. Le curve sono relative al caso in cui la macchina elettrica venga alimentata a 13 volt, essendo ovvia l’estensione delle stesse al caso di utilizzo a tensione ridotta. Per quanto riguarda potenza e rendimento l’estensione non è ovvia, ma tali parametri in questa fase dello sviluppo del progetto possono non essere presi in considerazione in quanto non determinanti ai fini dei test effettuati.

Una volta stabiliti questi primi dati progettuali, si possono prendere in considerazione le diverse soluzioni tecniche, sia meccaniche che elettriche, che potrebbero servire allo scopo con l’obiettivo di individuare quelle ritenute più opportune in questa particolare applicazione.

Prime soluzioni progettuali

In relazione ai dati raccolti dalle semplici prove sopra descritte, è stato possibile trarre le prime considerazioni sulle tecnologie e sui sistemi che sarebbe stato plausibile valutare per ottenere un prodotto che rispondesse alle aspettative dei progettisti, quindi in futuro a quelle del consumatore, pur mantenendo un livello di prezzo che consentisse una sua commercializzazione su larga scala.

Partendo dalla considerazione che la potenza in gioco è decisamente bassa, sono stati scartati fin dal principio sistemi che fossero alimentati a combustibile o ad aria compressa, visto che il loro eccessivo costo non sarebbe stato giustificabile con alcun beneficio effettivo. Inoltre in genere tali sistemi risultano essere estremamente poco pratici per essere utilizzati in condizioni disagiate: basti pensare alla necessità di avere un sistema di produzione di potenza meccanica (trattrici o motori a benzina dedicati), rifornire il combustibile. Vi è inoltre il problema costituito dalla presenza sul luogo di lavoro di mezzi di produzione e tubi di vettoriamento dell’energia. Di conseguenza è stato ritenuto idoneo un sistema alimentato da tensione continua, tramite una batteria con capacità tale da provvedere alla fornitura dell’energia necessaria per far funzionare il sistema nell’arco di una giornata lavorativa, considerata della durata di otto ore. Come obiettivo è stato posto quindi anche quello di dotare il dispositivo di un sistema di accumulo che potesse essere facilmente posizionato addosso all’operatore, risolvendo così praticamente tutti i problemi prima elencati per i sistemi di alimentazione non elettrica. Le tecnologie prese in considerazione per questo tipo di componente sono state tutte quelle attualmente disponibili a livello commerciale: dalle tradizionali batterie al piombo-acido, che oramai sono presenti sul mercato da lunghissimo tempo e per questo ritenuti componenti economici, affermati ed affidabili, che costituiscono quindi una certezza in ogni campo, agli accumulatori di concezione un po’ più moderna quali quelli al nichel-cadmio (Ni-Cd), che possono essere considerati un buon compromesso tra sistemi consolidati da diversi anni di utilizzo nei campi più disparati e quelli di concezione più recente, tesi al raggiungimento di caratteristiche di buon livello, fino ad arrivare a quelli al nichel-idruro

metallico (Ni-MH) e a quelli agli ioni di litio (Li-ion), più innovativi rispetto ai precedenti e quindi con possibilità tecniche certamente migliori, ma per questo decisamente poco economici. Inoltre, essendo prodotti di recente sviluppo, risentono certamente della scarsa affermazione sui mercati. Tutte le considerazioni e i concetti relativi agli accumulatori, alle loro caratteristiche, alla loro effettiva presenza sul mercato ed ai criteri di scelta verranno riprese più avanti, nel capitolo relativo alle soluzioni tecniche di carattere elettrico ed elettro-meccanico che sono state adottate. Logica conseguenza della scelta di utilizzare un sistema di accumulo di energia elettrochimico, visto il tipo di applicazione al quale sarebbe stato destinato, è stata pensare ad un attuatore elettromeccanico che, a fronte di un opportuno controllo, provvedesse a portare in rotazione le chele dell’utensile alla velocità di progetto; è stato quindi necessario valutare le possibilità di utilizzo di diversi tipi di motori, da quelli più commerciali ad altri destinati ad usi più particolari, al fine di scegliere quello che meglio rispondesse alle specifiche per esso richieste. In questo campo ci si è trovati di fronte ad un enorme divario tra ciò che offre la tecnologia attuale e ciò che invece viene effettivamente messo a disposizione dal mercato: mentre a livello teorico sarebbe possibile scegliere tra svariati tipi di macchine elettriche, di tipo in corrente continua o alternata, passo-passo, a disco, con spazzole oppure brushless, macchine ad alta coppia e basso numero di giri, alla fine ci si rende conto che gran parte delle soluzioni sopra indicate non sono utilizzabili in quanto non sono ancora abbastanza sviluppate a livello industriale, in particolare per piccole applicazioni quali quella in oggetto. Grazie alla spinta data dal grosso sviluppo che negli ultimi anni ha conosciuto l’automazione industriale, le tecnologie sopra elencate sono progredite non poco, ma solamente nella direzione richiesta da tale settore; di conseguenza è molto semplice reperire in commercio macchine di svariati tipi ma solo per potenze medie e alte, con conseguenti pesi e costi non sostenibili per l’utilizzazione in un macchinario del genere. Per contro, è abbastanza difficile trovare sul mercato motori dei tipi suddetti studiati per piccole applicazioni: in genere sono destinati ad un uso molto specifico, ad esempio per ogni genere di modelli elettrici, aerei, navali ed automobilistici, di conseguenza presentano problemi sia di costo che logistici, in particolare per le coperture delle richieste di fornitura. Fa

eccezione a tutto ciò la classica macchina in corrente continua a collettore, che viene resa disponibile per ogni potenza, di molti tipi differenti e con diverse destinazioni d’uso. Anche questi concetti verranno ripresi in seguito nel capitolo sopra menzionato.

Una volta scelto il sistema di alimentazione e quindi il tipo di attuatore, il problema seguente è stato quello di studiare un sistema di controllo per lo stesso tale da ottimizzare il suo comportamento in relazione alle specifiche, quindi alle aspettative dell’utilizzatore nei confronti del macchinario nel suo complesso. Per prima cosa è stato necessario definire nel modo più completo possibile le specifiche relative al sistema di controllo, basandosi sui dati raccolti in fase di studio del prototipo precedentemente descritto, dopo di che si è cercato di soddisfare le stesse nella maniera migliore. Per fare ciò sono state seguite due strade: innanzi tutto la ricerca di mercato, tesa ad individuare un dispositivo idoneo o comunque abbastanza flessibile da poter essere efficacemente sfruttato per tale impiego, in secondo luogo è stata presa in considerazione la possibilità di far costruire un sistema di controllo studiato appositamente per il caso in esame. In realtà si vedrà più avanti che nessuna di queste due strade ha portato a risultati pienamente soddisfacenti, per cui si è preferito provvedere alla realizzazione in proprio di alcuni prototipi di schede elettroniche di controllo, i quali dopo aver superato i test previsti sono stati avviati alla produzione di serie da parte di aziende specializzate nel settore.

A questo punto la parte del macchinario prettamente elettrica si poteva dire completamente studiata; è stato quindi necessario procedere ad analizzare quella meccanica. Questa fase è stata quella che ha portato alla definizione degli organi di trasmissione meccanica, con particolare attenzione al riduttore frapposto tra il motore elettrico e gli alberi delle chele, al dimensionamento dei componenti maggiormente esposti a sforzo e a fatica, quindi di tutte le parti costituenti le chele, la trasmissione stessa e l’involucro esterno. Questo studio ha riguardato sia l’ottimizzazione delle forme, tesa a migliorare la resistenza dei vari organi, la maneggevolezza e l’aspetto esteriore di insieme, senza compromettere l’efficacia del macchinario, che la definizione dei materiali da utilizzare per le singole parti. Per questo secondo aspetto, oltre alla ovvia scelta

attenzione è stata posta su quanto riguarda i problemi di dissipazione termica: bisogna considerare infatti che in uno spazio ristretto vengono rinchiusi sia il motore che la scheda di controllo, entrambi fonte di calore non esigua, per cui la scelta del materiale da utilizzare per l’involucro esterno è stata in larga misura influenzata anche da questo aspetto, oltre che ovviamente da valutazioni di carattere puramente estetico.

Una volta illustrato in linea di massima i passi seguiti per sviluppare il progetto, è ora possibile scendere maggiormente nel particolare esponendo dettagliatamente le soluzioni adottate, confrontate con quelle che sono state scartate, in modo da poter giustificare le scelte ed arrivare ad una definizione specifica di ogni singola parte del sistema.