9. Possibili interventi per l’adeguamento dell’impianto di depurazione in alcuni scenari.

Gli studi sulla chiusura del ciclo acque della cartiera hanno evidenziato il fatto che negli scenari 1A/B, 2B, 3A, 3B l’acqua chiarificata in uscita dall’impianto di depurazione presenta delle concentrazioni di sostanze inquinanti che sono superiori ai limiti previsti dal D.Lgs. 152/99.

I reflui presentano problemi di depurazione per la presenza di inquinanti solubili difficilmente degradabili con l’impianto biologico attualmente presente in Cartiera perché scarsamente biodegradabili e spesso presenti in modeste concentrazioni. Per la loro rimozione possiamo ricorrere a trattamenti avanzati: l’adsorbimento su carboni attivi e processi a membrana in pressione.

9.1 Carboni attivi

Nel presente paragrafo viene preso in esame il processo di adsorbimento su mezzi porosi a matrice carboniosa, sia dal punto di vista dei fondamenti teorici che degli aspetti più strettamente applicativi.

Per comprendere i principi di funzionamento del processo di depurazione a carboni attivi bisogna analizzare il principio su cui il processo si basa: l’adsorbimento.

9.1.1 Teoria dell’adsorbimento

L’adsorbimento è il processo chimico-fisico in cui gli atomi o le molecole di una sostanza, detta adsorbato, si fissano su una superficie solida porosa, detta adsorbente, concentrandosi all’interfaccia di separazione tra le due fasi coinvolte, quella solida dell’adsorbente e quella liquida o gassosa dell’adsorbato. L’adsorbimento è quindi un fenomeno di superficie.

L’accumulo sulla superficie dell’adsorbente di uno strato di molecole di adsorbato è legato ad uno sbilanciamento delle forze superficiali, che caratterizza la fase adsorbato, indotto dal solido adsorbente. Queste interazioni sono quantitativamente significative solo se il solido adsorbente è poroso, cioè se la superficie specifica (superficie per unità di volume o di massa) è elevata.

Si possono avere due tipi di adsorbimento, fisico o chimico, in funzione della tipologia di legame che si forma tra le molecole adsorbite e il solido adsorbente. L’adsorbimento fisico deriva dalla condensazione molecolare dell’adsorbato nei pori capillari presenti sulla superficie solida adsorbente; è di tipo reversibile, dovuto principalmente a forze di natura elettrostatica. Quando l’adsorbimento è di tipo fisico, le particelle adsorbite non variano le loro caratteristiche fisiche. L’adsorbimento chimico è invece irreversibile poiché avvengono reazioni chimiche tra adsorbente ed adsorbato che ne modificano le caratteristiche: durante l’adsorbimento si verifica un trasferimento di elettroni con la formazione di forti legami covalenti tra molecole adsorbite e superficie adsorbente che ne rendono impossibile il desorbimento , se non con la contemporanea distruzione della superficie del carbone.

L’adsorbimento fisico, contrariamente a quello chimico, non è sito specifico, vale a dire che le molecole di adsorbato sono libere di ricoprire l’intera superficie del solido adsorbente: questa caratteristica può essere sfruttata per valutare l’estensione della superficie del solido adsorbente disponibile per l’adsorbimento; nel caso dell’adsorbimento chimico, le molecole si fissano sulla superficie solida in siti specifici e non sono in grado di migrare in altri siti della superficie adsorbente.

La quantità di molecole che può venire adsorbita dipende da molti fattori, tra cui:

caratteristiche chimiche del solido adsorbente e delle molecole adsorbite;

struttura del solido adsorbente e natura fisica della superficie esposta all’adsorbimento;

affinità tra adsorbente e molecole da adsorbire; temperatura;

concentrazione della sostanza adsorbita.

9.1.1.1 Dinamica del processo di adsorbimento e fattori che lo influenzano Nel processo di adsorbimento si assiste inizialmente alla rapida formazione di un equilibrio di concentrazione all’interfaccia solido liquido, per il trasferimento delle molecole di soluto dalla fase liquida alla superficie del carbone, seguito poi da una più lenta diffusione dei soluti dalla superficie all’interno delle cavità/pori delle particelle di carbone. Il processo di adsorbimento può essere descritto come un processo a tre fasi:

trasporto diffusionale in cui la diffusione delle molecole da adsorbire attraverso la massa liquida fino al film liquido che circonda i granuli di carbone e da qui fino alla superficie dell’adsorbente;

diffusione interna per cui le molecole da adsorbire, dalla superficie, penetrano all’interno della particella per diffusione nei canalicoli pieni di solvente e per migrazione sulla superficie dei pori . Questi due processi di trasporto avvengono contemporaneamente;

adsorbimento, cioè le molecole da adsorbire si fissano (vengono adsorbite) nei siti attivi situati sulla superficie interna dei pori.

Queste fasi non sono temporalmente in sequenza, ma avvengono contemporaneamente, per cui il flusso complessivo del soluto/adsorbato verso l’adsorbente può essere definito come somma dei flussi relativi a ciascuno dei meccanismi sopra citati.

L’equilibrio del trasporto di massa che si stabilisce all’interfaccia solido/liquido, è un equilibrio dinamico in quanto la sostanza adsorbita nell’unità di tempo è pari a quella desorbita. Tale equilibrio è influenzato da molteplici parametri, il cui effetto non è sempre quantificabile con esattezza, sia per le difficoltà di misura sia per il fatto che spesso agiscono con effetto sinergico; i più importanti sono:

natura chimica della superficie del carbone; superficie specifica;

dimensione dei granuli;

concentrazione dell’adsorbato; solubilità dell’adsorbato;

struttura chimica dell’adsorbato; temperatura, pH, turbolenza.

9.1.1.2 Isoterme di adsorbimento

L’adsorbimento procede con modalità e velocità che dipendono dai meccanismi di trasferimento delle molecole di soluto nei siti di adsorbimento, che a loro volta sono determinati dai fattori elencati in precedenza, fino a che la concentrazione del soluto adsorbito sull’adsorbente risulta in equilibrio con quella del soluto nella fase liquida, cioè fino al raggiungimento di una condizione di equilibrio dinamico, detta equilibrio di adsorbimento.

Le condizioni di equilibrio nel processo di adsorbimento possono essere espresse a partire dalla relazione fondamentale di Gibbs:

Z = -(C/RT) × d /dC

Z = numero di molecole fissato per unità di superficie del mezzo adsorbente;

= tensione superficiale del solvente;

R = costante dei gas; T = temperatura assoluta.

Questa relazione integrata a temperatura costante porta ad equazioni che esprimono la distribuzione di ciò che è adsorbibile tra la fase solida e quella liquida all’equilibrio. Questa equazioni prendono il nome di isoterme. Le isoterme presenti in letteratura sono numerose, ma non tutte sono di derivazione teorica, cioè ricavate per integrazione della relazione di Gibbs; le più utilizzate nella pratica sono l’isoterma di Langmuir, di derivazione teorica e l’isoterma di Freundlich, di derivazione empirica.

ISOTERMA DI LANGMUIR è stata ottenuta ipotizzando che:

l’adsorbimento del soluto sul mezzo adsorbente non dipenda dal sito di adsorbimento in quanto l’energia di adsorbimento è uguale per tutti i siti; ciò significa che tutti i siti sono identici ai fini dell’adsorbimento e quindi la probabilità che una molecola di soluto possa venire adsorbita in uno specifico sito è uguale a quella degli altri siti;

ciascun sito può ospitare una sola molecola;

l’adsorbimento del soluto in un sito di adsorbimento non dipende dalla presenza di molecole precedentemente adsorbite nei siti adiacenti;

la superficie relativa a ciascun sito è una quantità fissata solo dalla geometria della superficie del solido adsorbente e non dipende dalla natura del soluto.

Langmuir suppose, cioè, che le molecole di soluto, per effetto di forze attrattive venissero indirizzate solo verso i siti di adsorbimento ancora in grado di esplicare la loro funzione e, quindi, non occupati da altre molecole. Questo significa supporre che l’adsorbimneto dia ordine ad uno strato mono – molecolare di adsorbato sulla superficie dell’adsorbente.

L’espressione della isoterma di Langmuir è la seguente: X/M = Xm × B × Ce / (1 + B × Ce)

X = quantità di sostanza adsorbita; M = peso adsorbente;

X/M = rappresenta la capacità di adsorbimento del mezzo adsorbente, intesa come quantità di soluto adsorbito per unità di peso dell’adsorbente, in relazione alla specifica sostanza esaminata;

Ce = concentrazione residua in fase liquida del soluto da adsorbire; Xm , B = costanti tipiche del sistema adsorbato – adsorbente.

La costante B, il cui valore aumenta all’aumentare del peso molecolare del composto da rimuovere, è legata all’entalpia di adsorbimento ∆H, cioè:

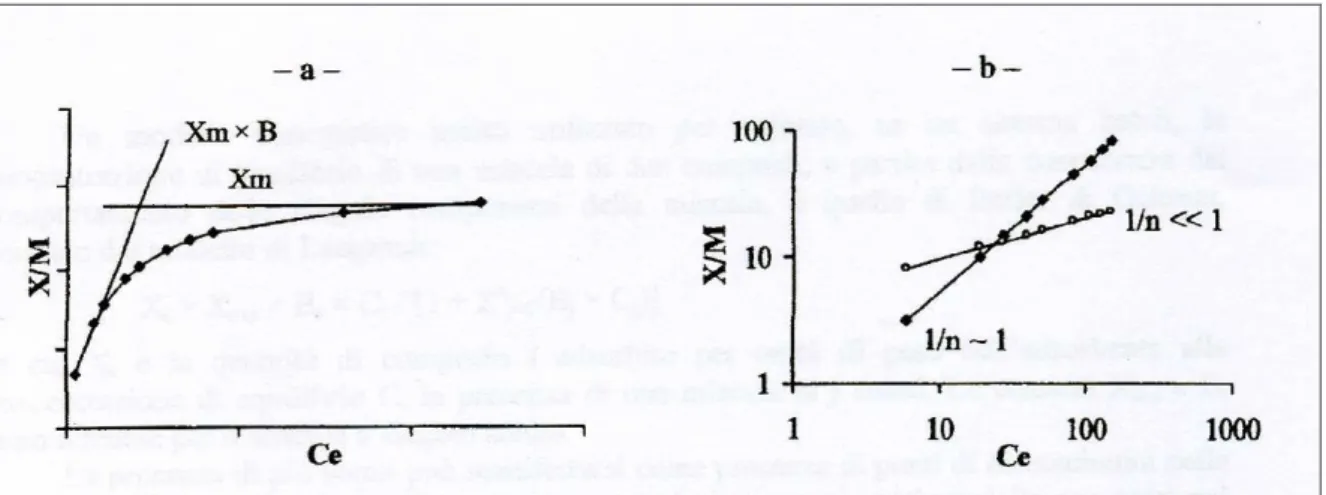

In figura 58 a è riportata la rappresentazione grafica dell’isoterma di Langmuir.

Figura 58: Isoterme di: a – Langmuir; b – Freundlich linearizzata

ISOTERMA DI FREUNDLICH: il modello di derivazione empirica, deriva dalla considerazione che l’adsorbimento sulla superficie esterna del carbone attivo non è omogeneo in quanto la superficie del mezzo adsorbente è eterogenea e i siti di adsorbimento, presenti su tale superficie sono caratterizzati da diverse entalpie.

L’isoterma si può esprimere come: X/M = K × Ce 1/n

K , n = valori tipici della coppia adsorbente – adsorbato e dipendono dalla temperatura;

X/M = rappresenta la capacità di adsorbimento del mezzo adsorbente, intesa come quantità di soluto adsorbito per unità di peso dell’adsorbente, in relazione alla specifica sostanza esaminata;

Ce = concentrazione residua in fase liquida del soluto da adsorbire;

Questi parametri vengono normalmente stimati linearizzando l’equazione come segue:

log(X/M) = logK + 1/n × log Ce

Questo modello è il più utilizzato nel trattamento delle acque e in tutti gli utilizzi del carbone in cui la soluzione da depurare è molto diluita o presenta molte componenti.

9.1.2 Produzione di carbone attivo

Il carbone attivo è considerato uno dei mezzi adsorbenti più versatili e sfruttati, utilizzabile per la rimozione efficace delle sostanze organiche disciolte, anche se in basse concentrazioni, grazie a due caratteristiche principali: l’elevata superficie specifica e l’ampio spettro di sostanze che è in grado di adsorbire.

Dal punto di vista strutturale, il carbone attivo è un insieme di microcristalli di grafite con dimensione dei pori di pochi nm. Il carbone attivo è prodotto a partire da materiali ad alto contenuto di carbonio, sia organico che inorganico, come legno, torba, lignite, antracite, bitume, cellulosa…. Questi materiali vengono sottoposti a particolari trattamenti, detti di “attivazione”, per distruggere la componente non carboniosa e incrementare la superficie specifica e quindi il numero dei siti in cui può avvenire l’adsorbimento.

I processi di attivazione sono due: termico e chimico. Il processo termico di attivazione si compone di due fasi:

essiccamento e carbonizzazione, in cui il materiale grezzo viene essiccato in forno a temperature crescenti ma inferiori a 600 °C, in carenza di ossigeno;

attivazione: il carbone amorfo viene sottoposto a lenta ossidazione a temperatura compresa tra 750 ÷ 1000 °C in corrente di vapore e/o anidride carbonica.

9.1.3 Caratteristiche del carbone attivo

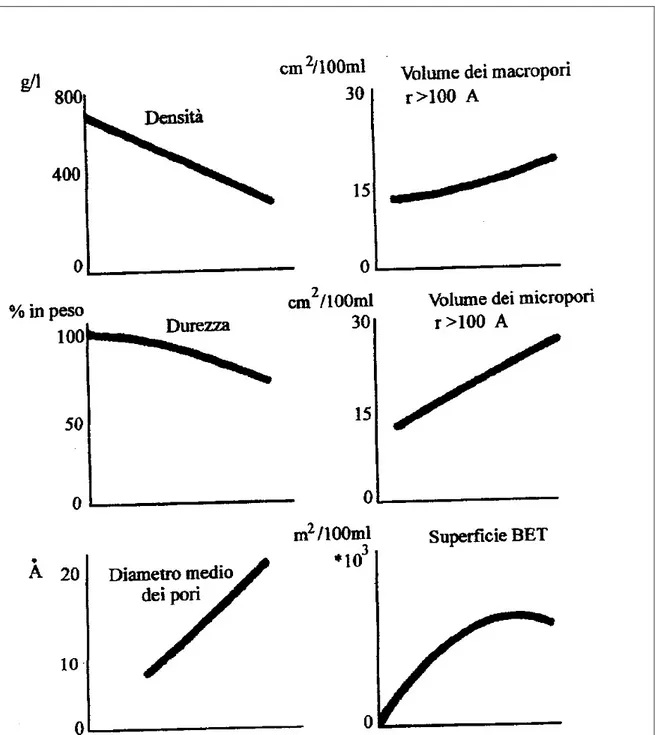

Le proprietà specifiche del carbone dipendono dalla materia prima originaria e dal processo di attivazione. I principali indici, normalmente riportati sulle schede tecniche dei carboni commerciali, sono:

diametro medio dei granuli e/o distribuzione granulometrica; contenuto di ceneri; densità apparente; coefficiente di abrasione; numero di iodio; indice di melassa. 9.1.4 Forme commerciali

Sul mercato il carbone attivo è commercializzato in due forme distinte: granulare (GAC, Granular Activated Carbon) e in polvere (PAC, Powdered Activated Carbon).

Figura 59: influenza del grado di attivazione sulle principali caratteristiche del carbone attivo

Il PAC è caratterizzato da particelle di carbone con granulometria inferiore a 150 mesh, e come tutti i prodotti chimici dosati negli impianti di depurazione, viene miscelato al liquido da trattare e rimosso tramite flocculazione – sedimentazione e/o filtrazione, dopo un prefissato tempo di contatto.

Il PAC, che possiede ottime caratteristiche come coagulante, appesantendo i fiocchi e migliorandone le caratteristiche di sedimentabilità e filtrabilità, può indurre una diminuzione nel consumo del coagulante inorganico. I vantaggi derivanti dall’uso del PAC sono connessi ai bassi costi di investimento e alla possibilità di variarne il dosaggio secondo le necessità. Il PAC presenta in ogni caso elevati costi di gestione, non è rigenerabile e il suo smaltimento può creare problemi.

Il GAC per essere impiegato richiede installazioni specifiche: il letto di carbone, attraverso cui fluisce il liquido da trattare, può essere a pressione o a gravità funzionante a flusso discendente o ascendente; L’installazione più comune prevede filtri a gravità con flusso discendente. Il diametro delle particelle di GAC varia tra 0.3 e 3 mm.

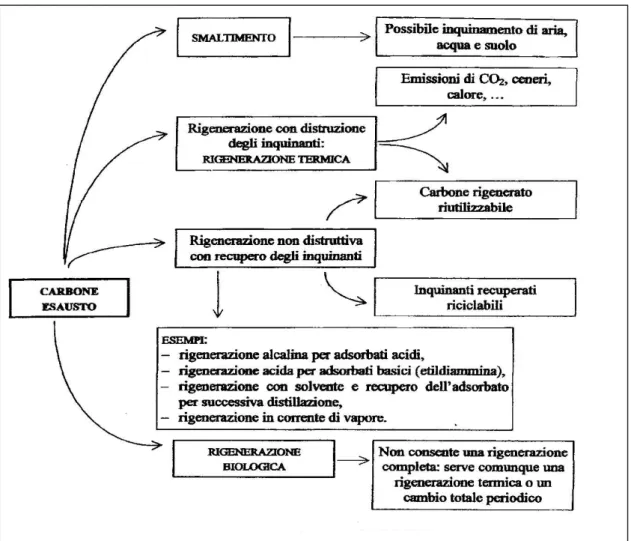

La principale differenza tra le due forme di carbone, oltre alla ovvia diversità dimensionale, sta nella possibilità di rigenerazione (il GAC può essere rigenerato e riutilizzato). Per rigenerazione del carbone si intende il

processo attraverso cui viene ripristinata la capacità di adsorbimento del carbone stesso, tramite il distacco delle molecole adsorbite e la conseguente liberazione dei siti attivi prima occupati. La rigenerazione dovrebbe ripristinare le caratteristiche del carbone vergine ma nella realtà questo non avviene in quanto si assiste ad un allargamento dei pori con un conseguente peggioramento delle capacità adsorbente.

La rigenerazione del carbone esausto deve essere valutata in base al caso specifico (vedi figura 60).

9.1.5 Metodi di dimensionamento

La scelta dei parametri costruttivi di un impianto per l’adsorbimento su carbone attivo deve essere basata su una sperimentazione diretta sul refluo da depurare e sul carbone scelto, dopo aver analizzato le isoterme realizzate.

E’ importante che il volume di carbone scelto per la sperimentazione pilota in colonna sia basso per permettere il passaggio di almeno 300 l di refluo. Si deve inoltre tenere presente che, a parità di EBTC (Empty Bed Contact Time, tempo di contatto tra acqua e carbone), un incremento

della velocità lineare può portare a una compressione della MTZ ((Maas transfer Zone, zone di trasferimento della massa),e quindi ad una curva breakthrough più ripida (istante in cui la concentrazione effluente raggiunge il limite massimo ammesso in fase di progetto ed il carbone, non è più in grado di garantire la qualità richiesta per l’effluente), perché la velocità lineare influenza il coefficiente di diffusione nel film liquido e di diffusione nei pori.

Nella pratica, questa dipendenza implica che la colonna alimentata con una velocità lineare superiore sia caratterizzata da un periodo operativo precedente al breakthrough più lungo.

Si può operare con colonne a scala piccolo-pilota ( almeno 20 l di carbone), poste in parallelo e/o in serie. Le colonne in parallelo permettono di valutare la qualità ottenibile per l’effluente al variare dei parametri idraulici; le colonne in serie, simulano ciò che avviene all’interno di un unico letto di adsorbimento, consnetono di valutare l’altezza minima di letto necessaria per garantire una certa qualità dell’effluente, una volta fissati i parametri idraulici.

Per quanto riguarda l’utilizzo di colonne in serie, il metodo più diffuso per analizzare i dati della sperimentazione e ricavarne informazioni utili è il metodo BDST (Bed Depth Service Time), basato sull’equazione:

t = aH + b

in cui t è il periodo di servizio della colonna ed H è l’altezza del letto.

E’ necessario disporre le colonne in serie, ad esempio 4; per ciascuna colonna deve essere misurata la concentrazione dell’effluente, così da poter tracciare le curve sequenziali di breakthrough (fino al raggiungimento del completo esaurimento). Si definisce come zona di adsorbimento l’altezza dello strato di carbone per cui la concentrazione

varia dal 10% al 90% di quella influente. Questo richiede di tracciare, sullo stesso grafico in cui sono riportate le curve di breakthrough, due rette orizzontali in corrispondenza delle concentrazioni effluenti:

Cout1 = 0.1 Cin Cout2 = 0.9 Cin

Le ascisse dei punti di intersezione tra queste due rette e le curve di breakthrough rappresentano i periodi di servizio di ciascuna colonna relativamente alle due concentrazioni in uscita. Riportando questi tempi in funzione dell’altezza del letto (per ciascuna colonna, l’altezza del letto da utilizzare nell’elaborazione è data dall’altezza effettiva della colonna sommata all’altezza delle colonne poste a monte) si dovrebbero ottenere due rette, la cui distanza orizzontale rappresenta l’altezza Hasd della zona adsorbimento.

Nel caso di un sistema con letti in serie (multi - stadio)l, il numero n di stadi e l’altezza Hs di ciascuno stadio sono legati all’altezza Hasd della zona di adsorbimento dalla relazione:

n = Hasd / Hs + 1

ricordando che la scelta del valore di Hs è basata su considerazioni pratiche: bassi valori di Hs implicano colonne di piccole dimensioni, un numero più elevato di stadi e quindi maggiori costi di installazione.

Il metodo BDST non permette di mettere in relazione il dosaggio di carbone, necessario per ottenere una fissata efficienza di depurazione, né con il dosaggio di carbone ricavabile dall’isoterma né la sua variazione con l’EBCT. Per avere queste due informazioni è necessario elaborare i dati sperimentali per ottenere un grafico che esprima il dosaggio di carbone in funzione del tempo di contatto.

9.1.6 Applicazioni

Per le caratteristiche proprie del carbone attivo, la fase di adsorbimento non è mai la prima fase di trattamento a cui sottoporre il refluo: è consigliabile che sia receduta da una serie di trattamenti preliminari volti a rimuovere gli inquinanti non strettamente rimuovibili con il solo carbone attivo, come un trattamento a fanghi attivi per la frazione facilmente biodegradabile.

L’adsorbimento su carbone attivo se ben dimensionato e collocato al termine di una opportuna sequenza di trattamento, funzione delle caratteristiche del refluo da depurare, consente di ottenere elevate efficienze di depurazione, tanto da poter pensare ad un riutilizzo.

I più tipici campi di impiego, sono nel trattamento acque:

trattamento di liquami industriali: in questo caso il carbone attivo viene applicato a valle dei trattamenti meccanici e di chiariflocculazione ;

trattamento di liquami civili, in terzo stadio: in questo caso l’applicazione di filtri di carbone attivo granulare è effettuata a valle dei processi meccanico – biologico – chiariflocculazione ed ha lo scopo di rifinitura molto spinta della qualità dell’effluente finale;

trattamento di acque destinate all’uso potabile.

9.2 Processi a membrana in pressione

I processi a membrana garantiscono una rimozione efficace di alcune classi di inquinanti particolarmente problematici, presenti nelle acque reflue di origine civile e/o industriale e nelle acque primarie per uso potabile e/o industriale.

Dal punto di vista della qualità dell’acqua prodotta, le membrane possono garantire standard elevati e, entro certi limiti, indipendenti dalle fluttuazioni nelle caratteristiche del flusso in ingresso.

9.2.1 Generalità

La filtrazione è un processo fisico e, in certi casi anche chimico, che permette la separazione di una o più componenti da un fluido. L’utilizzo delle membrane come supporti filtranti, consente la separazione da un flusso liquido sia di particelle solide non miscibili con il fluido stesso, sia di molecole o sostanze in esso disciolte. Le membrane si comportano come barriere selettive che permettono il passaggio solo di alcune componenti della miscela, perciò a fronte di un unico flusso in ingresso alla membrana, si producono due flussi in uscita: il permeato, caratterizzato da una concentrazione dell’elemento che si vuol separare inferiore a quella dell’alimento, e il ritentato o concentrato più ricco rispetto all’alimento (figura 61).

Figura 61: flussi in ingresso e uscita dalla membrana

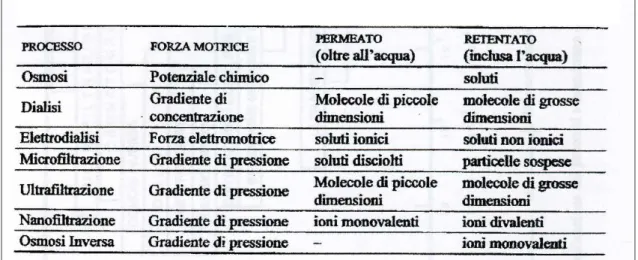

Una classificazione dei vari processi di separazione basata sia sulle dimensioni molecolari dei composti da separare che sui fattori che influenzano il processo di separazione è riportata in figura 62.

I principali processi di separazione a membrana sono sette: osmosi, microfiltrazione MF, ultrafiltrazione UF, nanofiltrazione NF, osmosi inversa OI, elettrodialisi ED e dialisi DD. Di questi solo l’osmosi e la dialisi sono presenti come fenomeno naturale; gli altri cinque processi si differenziano per tipologia e intensità della forza motrice che determina il trasporto attraverso la membrana dell’acqua e di uno o più soluti presenti in soluzione. Per i processi MF, UF, NF e OI la forza motrice è rappresentata dalla differenza di pressione tra flusso alimentato e flusso di permeato; per il processo di ED dalla differenza di potenziale elettrico. Le loro principali caratteristiche sono riassunte nella tabella 12.

Figura 62: campi di applicazione dei processi a membrana e delle dimensioni delle particelle da separare

Tabella 12: Caratteristiche principali dei processi a membrana

9.2.2 I processi a membrana in pressione

Nella filtrazione convenzionale il flusso del permeato è normale alla superficie della membrana in un compartimento chiuso, come indicato in figura 62a. Questa configurazione risulta poco utilizzata in applicazioni industriali. Una variante più utilizzata è costituita da una serie di finestre filtranti poste in parallelo.

Nei processi a membrana viene solitamente adottata una modalità di filtrazione detta tangenziale o cross flow, in cui la soluzione da filtrare si muove parallelamente al supporto filtrante e l’acqua è forzata ad

attraversare la superficie filtrante dal gradiente di pressione che viene imposto tra i due comparti del sistema, come indicato in figura 60b. Questa configurazione ha il vantaggio, rispetto alla filtrazione convenzionale, di limitare il deposito di materiale articolato e/o polimerico sul mezzo filtrante. In questa configurazione, l’azione del flusso alimentato, a causa delle elevate velocità tangenziali, tende a trascinare via le particelle, garantendo che il sistema non si intasi rapidamente. Questa modalità operativa consente di salvaguardare le membrane, spesso costituite da polimeri organici delicati e costosi, che mal resisterebbero a controlavaggi frequenti ed energici, necessari a ripristinare l’efficienza iniziale di filtrazione. Il deposito di materiale sulla membrana prende il nome di membrana dinamica o strato di gel, il cui spessore dipende oltre che dalla pressione applicata anche dalla configurazione del sistema di filtrazione, che deve essere progettato per garantire condizioni di elevata turbolenza al fine di impedire che i solidi siano separati come strato di materiale depositato, riducendo così la durata dei cicli di filtrazione.

Le dimensioni e le caratteristiche delle particelle da separare determinano sia la tipologia del supporto/mezzo filtrante sia le modalità di filtrazione, convenzionale o tangenziale, che definisce lo schema di funzionamento. In funzione delle caratteristiche della membrana scelta

(porosità, struttura, materiale, ecc.) si avranno diversi schemi di processo e campi di applicazione, come già indicato sinteticamente in figura 61 e descritto analiticamente in tabella 12.

9.2.3 Caratteristiche delle membrane

Le membrane possono essere classificate sulla base di:

natura chimica dei materiali che le costituiscono: naturali o sintetici, organici o inorganici;

struttura: possono essere porose o non porose, simmetriche o asimmetriche, composite, cariche, ecc.;

applicazione: una separazione liquido - liquido, gas - liquido;

meccanismo di azione: si possono avere membrane in cui prevalgono fenomeni diffusivi odi adsorbimento, membrane a scambio ionico, per osmosi o non selettive.

Le membrane da UF, NF e OI più diffuse sono costituite da acetato di cellulosa o da composti poliammidici. Le membrane da MF possono essere a base organica o inorganica: entrambe le classi di materiali sono

facilmente sterilizzabili e presentano una elevata stabilità/resistenza agli agenti chimici e biologici.

Le membrane simmetriche sono costituite da uno strato di materiale omogeneo (policarbonato o poliestere) relativamente spesso. Sono caratterizzate da pori di forma cilindrica quasi perfetta, posizionati più o meno perpendicolarmente alla superficie della membrana e distribuiti casualmente su di essa. Questo tipo di membrana consente il passaggio, oltre che del solvente (acqua ), solo di quelle particelle, sospese o disciolte, aventi dimensioni inferiori al diametro dei pori. Le membrane presenti sul mercato sono disponibili in molti materiali: PVC, PVDF, PTFE, composti derivanti dalla cellulosa, composti poliammidici , polipropilene.

Le membrane asimmetriche sono costituite da due strati sovrapposti, costituiti di norma dallo stesso materiale al quale sono state impartite caratteristiche diverse, in particolare la porosità mediante particolari processi di stesura delle membrane stesse.

Infine, le membrane composite a film sottile sono membrane asimmetriche sulla cui superficie viene steso un ulteriore strato caratterizzato da fori di dimensioni ridotte. Il materiale che costituisce lo strato filtrante e quello degli strati sottostanti non è di norma lo stesso, ad esempio, si possono

avere membrane con strato di supporto in poliestere, strato intermedio in polisulfone e strato attivo in poliammide.

Per convenzione, le membrane si distinguono sulla base:

della dimensione caratteristica dei pori di passaggio, determinata in termini statistici;

del peso molecolare dei composti trattenuti (MWCO, Molecular Weight Cut Off).

MICROFILTRAZIONE: si possono separare particelle di dimensione dell’ordine dei micrometri (da 0.01 µm a 20 µm) applicando pressioni poco superiori a 1 bar.

ULTRAFILTRAZIONE: si possono separare del flusso grosse molecole solubili e polimeri a carattere lipofilo o lipofobo, proteine, virus e batteri: il diametro dei pori di passaggio varia tra 20Å e 200Å che equivale, in termini di MWCO, da 500 – 1000 dalton fino a 100000 dalton; le pressioni applicate sono di norma pari a qualche bar, ma possono arrivare a raggiungere anche i 10 bar.

NANOFILTRAZIONE: è un processo intermedio tra l’UF e l?OI, sia per quanto riguarda le caratteristiche delle membrane (MWCO, reiezione), sia per le pressioni d’esercizio; essa permette di trattenere specie cariche, come nel

caso dell’OI, ma con efficienza di rimozione decisamente migliore per le specie divalenti. Le membrane di NF hanno un MWCO di circa 500 dalton e una reiezione riferita al solfato di magnesio a 5 bar del 98% circa;il diametro dei pori è approssimativamente di 1nm

OSMOSI INVERSA: L’osmosi inversa è stata la prima applicazione dei processi a membrana nel campo della produzione d’acqua dolce per dissalazione delle acque di mare e salmastre. Solo nell’ultimo decennio l’OI è stata anche applicata alla depurazione delle acque reflue. L’OI, per membrane aventi pori di diametri 1 – 10Å, consente di separare da una soluzione gli ioni e le piccole molecole indissociate con dimensioni da 1Å a 5Å.

9.2.4 Moduli di membrane

Le membrane sono montate su opportuni supporti e collegate alle tubazioni di alimento e scarico a formare dei moduli, i quali possono essere connessi tra loro in funzione delle esigenze di processo. I moduli possono avere le seguenti configurazioni:

Due membrane piane vengono incollate tra loro su tre lati. Il quarto lato, aperto, viene collegato ad un canale per la raccolta del permeato, attorno ala quale le due membrane vengono avvolte. Sulle due membrane incollate, prima dell’avvolgimento, viene appoggiata una rete che ha lo scopo di facilitare il drenaggio del permeato. Il rapporto superficie/volume è elevato, dell’ordine di 800 – 1000 m2/m3. Questa configurazione ha il vantaggio di essere compatta: in un modulo di circa 1 m di lunghezza e 10 cm di diametro vengono racchiusi 5 m2 di membrana. Lo svantaggio principale e la tendenza al rapido sporcamento dovuto alle basse velocità tangenziali di filtrazione e alle ridotte dimensioni dei passaggi.

Modulo a fibre cave.

Le membrane, anisotrope, hanno la forma di tubi capillari, costituiti da una guaina di supporto ad elevata porosità sulla quale è appoggiata la membrana vera e propria, con un diametro esterno ed interno rispettivamente di circa 100µm e 40µm: tutte le membrane, che hanno lo strato sottile filtrante rivolto verso l’esterno, sono tali da reggere alla pressione applicata. I vari tubi capillari sono inseriti, con un percorso ad U, all’interno di un tubo in pressione e le due estremità vengono fissate annegandole in due setti di resina epossidica. La configurazione

di fibre cave permette di ottenere un rapporto superficie/volume assai elevato: da 1000 a 100000 m2/m3.

Modulo tubolare.

La membrana è appoggiata sulla parete interna di un tubo poroso; un certo numero di questi elementi, le cui estremità sono fissate in piastre tubiere, costituisce un modulo. Il permeato è raccolto esternamente ai vari tubi porosi e raccolto in un mantello oppure scaricato direttamente in un serbatoio attraversato dai tubi stessi. Nel caso di membrane inorganiche, viene adottata la configurazione tubolare multipla all’interno di un corpo cilindrico o prismatico, costituito da materiale a porosità decisamente superiore rispetto alle membrane, che vengono di norma preparate mediante deposito di particolari polveri( in genere ossidi) sinterizzate sulla superficie dei tubi del monolito stesso. La configurazione tubolare permette elevate velocità di filtrazione e, per questa ragione, è usata soprattutto per il trattamento di flussi carichi di solidi sospesi (MF e UF).

Modulo ad unità piane con supporto.

Le membrane vengono appoggiate su supporti piani e frapposte da una rete distanziatrice per evitare lo schiacciamento del compartimento del permeato e per permettere il drenaggio. Più unità

vengono quindi montate insieme per costruire una cartuccia filtrante. Le cartucce vengono poi inserite in moduli dotati di canali comuni a tutte le cartucce per l’alimentazione e per la raccolta del permeato. Il rapporto superficie/volume varia tra 100 e 400 m2/m3.

9.2.5 Parametri che influenzano la filtrazione nei processi a membrana

L’efficienza del processo di filtrazione dipende dai parametri operativi e va valutata in termini di flusso e di qualità del permeato. La diminuzione del flusso di permeato può essere provocata da uno dei seguenti fattori:

variazione delle caratteristiche dell’alimento, intesi come cambiamenti nella composizione qualitativa o quantitativa;

polarizzazione per concentrazione, cioè aumento della

concentrazione dei soluti all’interfaccia di separazione; sporcamento o fouling;

cambiamenti nelle proprietà delle membrane a causa di un suo deterioramento chimico – fisico.

Per mantenere elevato il flusso di permeato è necessario ridurre al minimo le resistenze, ad esempio massimizzando la turbolenza mediante un aumento delle velocità tangenziale v. Elevati rapporti di ricircolo permettono di ottenere elevati valori di v, anche se oltre un certo valore critico, a parità di pressione applicata, gli incrementi di flusso dovuti all’aumento di velocità diminuiscono progressivamente all’innalzarsi dei valori della velocità stessa. Tale valore critico dipende dalla pressione applicata e dalla viscosità del fluido ed è generalmente compreso tra 3 e 5.5 m/s.

Il flusso permeato aumenta all’aumentare della pressione transmembrana, fino ad un valore limite di pressione, in corrispondenza del quale nello strato che costituisce la membrana dinamica si raggiunge una condizione d’equilibrio tra i flussi di soluto da e verso la membrana. Oltre questo valore, il flusso è indipendente dalla pressione e il passaggio del solvente e del soluto da un lato all’altro della membrana è controllato da un fenomeno di trasferimento di massa.

L’effetto della temperatura non è univoco: in generale ad un aumento della temperatura corrisponde una crescita del flusso dato che diminuisce la viscosità e aumenta la diffusività, cioè la mobilità del soluto nel solvente. Per alcune soluzioni da filtrare accade però che la diffusività si

riduca, perciò un aumento di temperatura provoca una diminuzione del flusso, poiché diminuisce la solubilità delle componenti che si vogliono separare.

9.2.6 Costi di installazione e di esercizio

I fattori che influenzano i processi a membrana, sono numerosi ed alcuni sono anche di difficile modellizzazione cosicché risulta difficile quantificare i costi d’installazione e d’esercizio.

Per quanto riguarda i consumi energetici, non è sufficiente far riferimento al solo valore di pressione applicata perchè essa non è l’unico parametro a determinarli: importante è anche la portata d’acqua da trattare. Inoltre, per MF e UF, devono essere tenuti in considerazione i cicli di lavaggio che contribuiscono in maniera significativa ai consumi energetici per unità di permeato, soprattutto, quando una parte del permeato è utilizzato per la preparazione delle soluzioni di lavaggio e risciacquo.

Per quanto riguarda gli altri costi, non solo d’esercizio, ma anche d’installazione, essi dipendono sensibilmente anche dal materiale di cui

sono costituite le membrane oltre che dalla qualità dell’acqua che deve essere trattata.

La qualità delle acque da filtrare ed il tipo di membrana determinano la tipologia dei pretrattamenti a cui tale acqua va sottoposta e il quantitativo di reagenti utilizzati (coagulanti/flocculanti, ma anche prodotti detergenti per i lavaggi).

9.2.7 Sviluppo dello scenario 3 B mediante trattamento di filtrazione a membrana

Dai dati ottenuti tramite la simulazione con il software GPS-X 4.1, si può dedurre che per ognuna delle opzioni previste nel progetto Craft1, porta ad una considerevole riduzione dei consumi idrici.

Gli scenari del gruppo 3, come abbiamo già visto nel capitolo 8, riducono il consumo di acqua fresca nel processo di produzione della carta del 50%. Tramite la simulazione al computer, ho ritenuto opportuno prevedere quale fosse l’andamento delle concentrazioni di COD e BOD in uscita dall’impianto di depurazione per lo scenario 3 B.

Nell’impianto di depurazione a fanghi attivi, viene introdotto un terzo stadio di depurazione: la filtrazione a membrana in pressione (figura 63).

Per il dimensionamento del filtro a membrana in pressione, il programma richiedeva soltanto il rendimento di filtrazione, il flusso da pompare ed il modo di esercizio. I valori che sono stati presi sono quelli di default, considerando che sono quelli che ricorrono più di frequente nei filtri a membrana.

Analizzando infine le concentrazioni di COD e BOD in uscita, il valore è inferiore al limite di legge per lo scarico in acque superficiali come possiamo vedere dai grafici delle figure 64 e 65.

Per ottimizzare il dimensionamento, dovrebbero essere condotte prove sperimentali su impianti pilota da inserire nel depuratore della cartiera, in modo da individuare il tipo di filtrazione a membrana in pressione che riesca a fornire un rendimento ottimale l’effluente.