4.1 Breve

descrizione del distretto

Il Distretto di Santa Croce sull’Arno, situato nella Toscana centrale, rappresenta una delle principali realtà nel campo della lavorazione conciaria a livello italiano e internazionale: al suo interno si concentra il 35% della produzione nazionali di pelli e il 98% della produzione nazionale di cuoi da suola. Questa realtà si estende per un raggio di circa 10 Km e comprende i Comuni di Castelfranco di Sotto, Montopoli Valdarno, Santa Croce sull’Arno, Santa Maria a Monte e San Miniato. L’attività principale delle aziende di questo comprensorio è la produzione di pelle e cuoio da suola e ha come mercato di riferimento quello della moda e del design. Suddividendo la produzione del distretto in base alla loro destinazione, si può così generalizzare:

♦ 70% della produzione: pelle e cuoio da suola per calzatura;

♦ 20% della produzione: pelletteria;

♦ 10% della produzione: abbigliamento, arredamento e altre produzioni.

Le condizioni favorevoli, come la disponibilità d’acqua, la vicinanza di zone forestali, fonte di estrazione di tannini, e gli allevamenti regionali di bestiame permisero lo sviluppo dell’industria della concia nella zona già verso la metà dell’800 e dopo la fine del secondo conflitto mondiale le attività conciarie si espansero definitivamente, fino ad entrare a far parte del tessuto urbano esistente e a dar vita a quello che oggi viene definito il Distretto Industriale di S. Croce sull’Arno.

Il modello produttivo del settore è quello tipico del settore conciario, ovvero è caratterizzato da una struttura estremamente

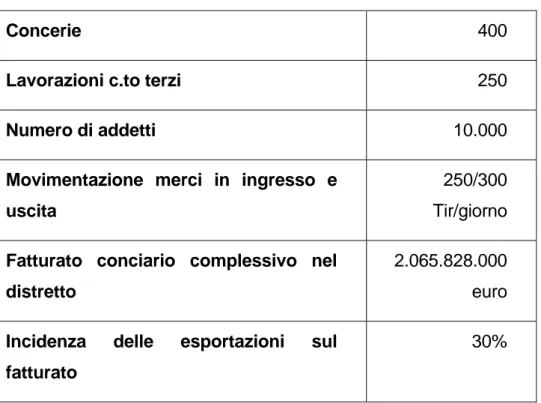

frammentata di piccole e medie imprese, integrate con attività conto terzi specializzate in alcune fasi delle lavorazioni, soprattutto quelle di natura meccanica (le concerie presenti sul territorio sono circa 400, mentre i contoterzisti 250). A complemento del Distretto, nel corso degli anni, si sono affiancate attività direttamente o indirettamente collegate ad esso quali aziende di prodotti chimici, macchine per conceria (indotto), servizi, manifatture dell’abbigliamento, della pelletteria e della calzatura, dando origine ad un’altra fetta importante di occupazione. In particolare l’indotto anche in Italia rappresenta, seppur all’interno di nicchie di mercato, una realtà molto importante coprendo il 35% della produzione nazionale. Per dare un idea dell’intera economia dell’area riportiamo nella tabella 1 i principali dati del distretto:

Concerie 400

Lavorazioni c.to terzi 250

Numero di addetti 10.000

Movimentazione merci in ingresso e uscita

250/300 Tir/giorno

Fatturato conciario complessivo nel distretto

2.065.828.000 euro

Incidenza delle esportazioni sul fatturato

30%

Tabella 1: Fonte Associazione Conciatori

Relativamente ai flussi commerciali, il 75% delle materie prime, pelli grezze o semilavorate, provengono dal macello europeo e

dall’Est - Europa, il 15% da quello nazionale e il 10% da altri mercati, soprattutto dall’America del Nord e America Latina (questa ultima quota è in aumento). Come già evidenziato in tabella, le esportazioni rappresentano circa il 30% del fatturato totale, la ripartizione di questa percentuale è la seguente: 25% al mercato comunitario, un altro 25% a Russia e altri mercati europei, mentre il 50% è riservato ai mercati extra europei con in primis Hong Kong, Cina e USA.

L’organizzazione del distretto prevede che le aziende siano affiancate nelle diverse problematiche della loro attività conciaria dalle associazioni locali di categoria:

Associazione Conciatori di Santa Croce: che raccoglie le 300 concerie ubicate sulla riva destra dell’Arno;

Il Consorzio Conciatori di Ponte a Egola: a cui aderiscono le circa 100 concerie del Comune di San Miniato;

L’Associazione Lavorazione per Conto Terzi, Stampatori Stiratori e Affini (ASSA): che svolge principalmente servizi per le imprese di lavorazione conto terzi e le officine meccaniche.

Ai fini del progetto portato avanti durante la Tesi svolta in collaborazione con Confartigianato Imprese Pisa, prima di avere un contatto diretto con le aziende oggetto dello studio, sono stati fatti degli incontri sia con le associazioni di categoria locali sia con le aziende di servizi che ruotano attorno a questa importante realtà. Questi incontri hanno avuto principalmente un duplice obiettivo, da una parte hanno infatti dato la possibilità di confrontarsi con persone direttamente coinvolte nel settore conciario, in modo da capire meglio sia l’organizzazione del distretto, sia le problematiche generali che accomunano le imprese e che quindi le associazioni di

categoria si trovano ad affrontare quotidianamente. Dall’altra, questi incontri hanno dato la possibilità di iniziare a far conoscere il progetto, fattore molto importante per la successiva diffusione delle linee guida. Nei sotto paragrafi successivi, abbiamo riportato le principali attività svolte dalle aziende con le quali abbiamo avuto la possibilità di confrontarci: Associazione Conciatori, Aquarno SpA e Po.Te.Co. Per quanto riguarda gli incontri con l’ASSA, questi ci sono serviti per avvicinarci alle imprese conto terzi e per avere un quadro generale della situazione attuale di queste aziende nel distretto, le informazioni specifiche, ricavate da questi incontri, hanno permesso di dare maggiore completezza all’analisi critica svolta, per questo motivo non costituiscono un sottoparagrafo a sé come per le altre imprese di servizi, ma saranno presentate in un’altra parte del documento.

4.1.1 Associazione conciatori

L’associazione conciatori, associazione di categoria per le aziende conciarie, è una società senza scopo di lucro nata a Santa Croce sull’Arno nel 1976. Attualmente sono associate ad essa circa 260 concerie, tutte localizzate nei Comuni di Santa Croce, Castelfranco di Sotto e Fucecchio, specializzate nella concia al cromo, nella concia al vegetale e nella produzione del cuoio da suola. Il ruolo di questa associazione di categoria all’interno del Distretto è determinante per lo sviluppo e crescita dell’industria del settore e soprattutto per la gestione dell’impatto ambientale; le concerie infatti, attraverso l’Associazione Conciatori hanno creato un network di società (tra queste Aquarno Spa di cui parleremo successivamente) in modo da ottimizzare, anche dal punto di vista economico, la risoluzione delle problematiche relative alle grandi questioni ambientali. A tale proposito sono stati creati impianti di

depurazione centralizzati, realizzate aree industriali idonee a raccogliere il trasferimento delle concerie dalle aree urbane, è stato creata una società per il riutilizzo dei fanghi derivanti dalla depurazione delle acque ed infine è stato studiato il recupero per i sottoprodotti di lavorazione.

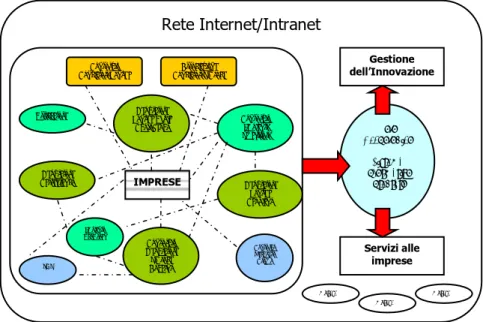

In definitiva, gli imprenditori conciari attraverso questa associazione hanno dato vita ad una articolata organizzazione di società collegate , che guidano il comparto delle nuove normative ambientali sulle acque e sull’atmosfera riuscendo in qualche modo a ridurre al minimo l’impatto con l’ambiente. In questo contesto l’obiettivo è la creazione di una piattaforma di scambio e di comunicazione tra le piccole e medie imprese radicate nel territorio, basata su tecnologie di rete e finalizzata oltre all’incremento della capacità di comunicare con sistematicità ed efficacia all’ottimizzazione della gestione dei rapporti sia tra le imprese del settore, sia con il contesto esterno. A tale proposito la stretta collaborazione con il polo tecnologico potrebbe favorire l’introduzione di nuove tecnologie all’interno del modello distrettuale: in questo scenario infatti, il network tende a sostituirsi al territorio sia per quanto riguarda il sistema delle transazioni sul mercato, sia per quanto concerne l’accesso alle informazioni e alle conoscenze che determinano la competitività delle imprese, imponendosi anche come fattore di riqualificazione.

Rete Internet/Intranet

Figura 10: Reti di imprese

4.1.2 Aquarno

La gestione dell’impatto ambientale rappresenta un problema che le aziende di questo settore si trovano ad affrontare quotidianamente. Il settore conciario toscano paga una immagine negativa, che deriva per un verso dall’impatto ambientale e per l’altro dall’assimilazione della conceria ad azienda chimica, purtroppo anche quando i composti usati per conciare sono di estrazione vegetale. All’interno del Distretto lo sforzo imprenditoriale per la salvaguardia ambientale è stato notevole sia nell’aspetto organizzativo che economico: i costi complessivi ammontavano al 2001 a 1392,38 miliardi delle vecchie lire. Anche se il primo nodo, affrontato sul versante dell’impatto ambientale, è stato quello dell’inquinamento delle acque, le problematiche ambientali, come è noto, non si riducono solo a questo, ma hanno investito il largo campo della produzione dei fanghi e sottoprodotti della lavorazione. Proprio per questo nel distretto conciario di Santa Croce sono già state prese delle iniziative atte a risolvere il problema ecologico

IMPRESE

Consorzio

Conciatori Ponte a Conciatori S.Croce Associazione

Essiccatore SGS Impianto EcoEspan Consorzio Depuratore S.Croce Aquarno Consorzo Recupero Cromo Depuratore Ponte a Cappiano Depuratore Ponte a Egola Cuoiodepur Depuratore Castelfranco Consorzio Impianti Smaltitori Gestione dell’Innovazione Polo Tecnologico Sistema Informativo Integrato Servizi alle imprese Imprese Imprese Imprese

riguardante tutti questi aspetti. A tale proposito è importante menzionare le opere realizzate sul fronte ambientale grazie agli investimenti pubblici e privati: il Consorzio Aquarno, di cui parleremo successivamente, la società “Consorzio Recupero Cromo” che ha la funzione di recuperare il cromo esausto derivante dalla produzione conciaria e riconsegnarlo alle aziende per rimmetterlo nel ciclo di produzione; gli impianti per lo smaltimento dei fanghi a cura della “Ecoespanso”, che provvede a trattare questi scarti ottenendo del materiale inerte che si può utilizzare nell’edilizia; ed infine la società “SGS” che tratta il recupero di alcuni scarti di origine animale come il carniccio e spaccature, dai quali ricava dei prodotti destinati ai vari mercati, quali, per esempio, quello dei saponi e dell’agricoltura. Questi ultimi due aspetti legati allo smaltimento di sottoprodotti del ciclo produttivo, quali fanghi e scarti, sono di vitale importanza per il settore conciario, poiché eliminano il problema del loro smaltimento, andando così a ridurre l’impatto ambientale.

Il Consorzio Aquarno S.p.A, che si occupa della gestione del depuratore ubicato nel comune di Santa Croce copre circa il 65% delle concerie del comprensorio.

La necessità della costruzione di un impianto centralizzato di depurazione delle acque nacque intorno al 1960 a seguito dell’aumento del numero di imprese operanti nel distretto19 e dell’introduzione della concia al cromo nel ciclo produttivo: entrambi questi fattori infatti cambiarono e peggiorarono le caratteristiche delle acque di scarico conciarie. I lavori per la costruzione dell’impianto furono terminati nel 1974 e da allora questo ha subito continui ampliamenti per adattarsi sia agli standard qualitativi

19 Per dare un’idea di questo sviluppo: nel 1948 si contavano 90 aziende conciarie con 800 addetti,

imposti dalla legge, sia al sempre maggior volume di reflui da trattare. Il depuratore riceve gli scarichi civili ed industriali di Santa Croce e di una parte di quelli di Fucecchio. Le acque miste arrivano all’impianto già separate, in quanto le due reti fognarie sono separate, in questo modo si permette agli scarichi civili di bypassare la fase di abbattimento dei solfuri, di cui necessitano le altre, ed essere inviati, dopo grigliatura, ad una vasca di sedimentazione primaria.

Nel 2001 l’impianto, dopo vari progetti pilota, è arrivato ad avere un processo di depurazione efficiente, in grado di rispettare i limiti tabellari imposti dalla legge, consolidando le performance ad un livello superiore al 98,5% di abbattimento e raggiungendo standard qualitativi dell’aria circostante tali da meritare il pubblico apprezzamento dell’Autorità di controllo. Tuttavia, nonostante le condizioni di esercizio dell’impianto centralizzato nel 2001, permettessero il rispetto costante dei limiti di scarico previsti dalla normativa vigente e le emissioni maleodoranti fossero ridotte a livelli più che accettabili, si decise di avviare un ulteriore progetto “tutto biologico”, che ha avuto come scopo la riduzione contemporanea del consumo energetico, della produzione dei fanghi e dell’utilizzo di reattivi chimici. Il sistema “tutto biologico” ha consentito di ridurre quindi i costi di gestione e di conseguenza le spese per le aziende associate.

Ad oggi “Aquarno” è il più grande e importante depuratore di acque reflue ed ha una capacità di scarico di circa 30.00020 metri cubi al giorno L’impianto è stato dimensionato su una portata media giornaliera di 24650 metri cubi al giorno per i liquami industriali e di 5350 metri cubi al giorno per quelli civili mentre le portate medie per le acque reflue sono rispettivamente 600 e 150 metri cubi ogni ora.

Di seguito riportiamo delle tabelle che mostrano l’andamento dei parametri più significativi nell’arco temporale che va dal 2001 (ultimo anno prima del passaggio a processo”tutto biologico”) all’annata 2005 (quarto anno di esercizio nella nuova conformazione). In particolare si nota una riduzione superiore al 60% nella spesa sostenuta per l’acquisto di reagenti chimici. Per motivi di sintesi anziché riportare in tabella le dinamiche di ogni singolo reagente si è riportata solamente la spesa complessiva. Nell’arco temporale e come si può notare da 5.968.000 euro dal 2001, siamo arrivati a ?????.000 euro nel 2005.

Per quanto riguarda i fanghi prodotti, anche in questo caso, il progetto “tutto biologico” ha portato sicuramente a dei dati confortanti, dalla tabella di seguito riportata si nota infatti una riduzione della produzione di circa il 40%. Poiché il quantitativo complessivo di fango prodotto dall’impianto è direttamente proporzionale al quantitativo di acque reflue trattate, è significativo riportare anche l’andamento della produzione specifica di fanghi rispetto ad ogni metro cubo di acqua utilizzato dagli insediamenti produttivi. Ancora una volta si può notare che la produzione specifica, utile per valutare con maggiore precisione i risultati, diminuisce sostanzialmente fino ad arrivare ai ?? kg/m3 dell’anno scorso.

Un altro parametro significativo da analizzare sono le sostanze odorigene21; tali emissioni erano già a livelli accettabili nel 2002, ma si sono ulteriormente ridotte contribuendo a garantire un sempre minor impatto ambientale dell’impianto di depurazione e di conseguenza del distretto ad esso associato. L’ente di controllo per l’analisi della qualità dell’aria ha inoltre rilevato come le emissioni

21 A tale scopo ogni anno l’Agenzia per la Protezione dell’Ambiente ricostruisce la distribuzione della

dell’impianto, siano risultate anche per periodi piuttosto lunghi, così limitate da non riuscire ad evidenziare differenza tra i dati relativi a questi periodi e quelli relativi al mese di Agosto, mese in cui, nell’assenza dei reflui industriali, il trattamento dei soli reflui domestici, non comporta alcuna emissione.

Parallelamente alla realizzazione dei lavori di trasformazione dell’impianto iniziata nel 2001, si è completata la progressiva dismissione del comparto di disidratazione dei fanghi. Tale comparto è stato infatti sostituito da un nuovo impianto Ecoespanso, presso il quale avviene adesso la disidratazione dei fanghi tramite centrifughe. Aquarno ed Ecospanso sono collegati tramite un fascio tubero in cui transitano sia il fango ispessito sia il chiarificato in uscita dalle centrifughe che torna ad Aquarno per completare il ciclo di depurazione. L’impianto di Ecoespanso è stato costruito per trasformare i fanghi di depurazione in prodotti riutilizzabili in maniera da evitare il loro smaltimento in discarica. Pertanto il processo di trasformazione effettuato prevede, a valle della fase di centrifugazione, due ulteriori fasi di essiccamento e di trattamento termico. Attualmente le ceneri residuali di questi trattamenti vengono utilizzate come materiale per la bitumatura delle strade e come filler nella produzione di calcestruzzi.

In definitiva, la nuova conformazione dell’impianto ha permesso di ottenere dei benefici sul fronte dell’impatto ambientale confortanti, risolvendo in parte il problema delle imprese del Comparto del Cuoio riguardo a questo aspetto.

Anche dal punto di vista economico, la spesa sostenuta dalle concerie per la totalità della gestione ambientale non rappresenta più un problema, in quanto è stata stimata intorno al 4% del fatturato, anche se naturalmente dipende dal carico inquinante e quindi dal tipo di processo trattato. In particolare per la sola

depurazione delle acque questa aliquota è mediamente dell’1,5%, la modalità di tassazione vigente è basata sulla quantità d’acqua che viene prelevata dal sottosuolo che viene misurata in azioni: ogni azione dà diritto a scaricare 1 metro cubo di acqua al giorno. I controlli sul volume dell’acqua, per ogni conceria, vengono fatti sia al momento del prelievo dal pozzo, sia all’uscita dalla conceria. Inoltre, per ogni conceria, viene prelevato un campione d’acqua che permette, tenendo conto della situazione di tutte, di effettuare una ripartizione dei costi in base alla percentuale di agenti inquinanti utilizzati. Per quanto riguarda le lavorazioni conto terzi invece , il problema dell’impatto ambientale e dell’incidenza dei costi è quasi nullo, in quanto i processi svolti al loro interno sono quasi esclusivamente di tipo meccanico e non prevedono l’utilizzo di sostanze chimiche altamente inquinanti. Di conseguenza i controlli non sono effettuati sulla singola impresa come per la conceria, ma su un gruppo di esse riunite nei così detti “condomini”, e il campione di acqua per le analisi viene prelevato a monte di questi piccoli raggruppamenti di contoterzisti.

Per dare un’idea della differenza del quantitativo d’acqua, che scaricano mediamente queste due realtà, basta dire che mediamente la portata volumetrica per le concerie è di 150 metri cubi al giorno e per gli altri è di circa 5 m3 al giorno.

4.1.3 Po.Te.Co

Un’altra realtà importante all’interno del distretto conciario di Santa Croce è sicuramente il Polo Tecnologico Conciario (Po.Te.Co.), una società senza scopo di lucro, creata e voluta dagli imprenditori delle pelli e del cuoio, la quale ha come obiettivo quello di offrire una serie di servizi a tutte le aziende operanti nel settore “pelle” ( concerie, aziende di prodotti chimici, calzaturifici, etc.)

mettendo a disposizione le proprie risorse umane e le proprie tecnologie per il controllo e la verifica dei principali parametri caratterizzanti l’intero processo conciario: dalla pelle grezza al prodotto finito. Gli ambiti, all’interno dei quali agisce il Polo Tecnologico Conciario, sono principalmente due: la ricerca e la formazione.

Per quanto riguarda la ricerca e il trasferimento di tecnologia, all’interno di questa struttura, è presente una conceria sperimentale dove vengono testati sistemi di concia alternativi, con l’obiettivo di ottenere cicli di produzione sempre più eco compatibili e di riuscire a diminuire l’uso di reagenti chimici, nell’ottica di favorire ed implementare il concetto di sviluppo sostenibile per le imprese del settore conciario. Inoltre al fine di effettuare le principali analisi di verifica e caratterizzazione del cuoio sono presenti anche laboratori per i test fisici e chimici; di seguito riportiamo le principali analisi che è possibile effettuare.

Test Riferimento Descrizione

Misura dello spessore

UNI ISO 2589

Metodo Impiegato per la misura di qualunque tipo di cuoio. approssimazione 1/100 mm Misura della densità apparente UNI ISO 2420

Metodo impiegato per la determinazione della densità apparente di un cuoio, indice della sua uniformità

Resistenza alla trazione

UNI ISO 3376

Metodo impiegato per la verifica della resistenza del cuoio ad una forza di trazione

Misura del carico di strappo

UNI ISO 3377/2

Metodo impiegato per la verifica del carico di rottura del cuoio ad una forza applicata tramite una fenditura

Resistenza alla lacerazione

UNI ISO 3377/1

Metodo impiegato per la verifica del carico di rottura del cuoio forza applicata su un provino con taglio centrale

Test Riferimento Descrizione

Misura della distensione

UNI ISO 3379

Metodo impiegato per la verifica della tenuta del fiore di un cuoio alla screpolatura ed allo scoppio Misura della impermeabilità dinamica per cuoi leggeri UNI ISO 8425

Metodo impiegato per la verifica della resistenza di un cuoio sottoposto a flessione al passaggio d’acqua Resistenza alla piega continua a secco ed a umido UNI ISO 8433

Metodo impiegato per la verifica della resistenza di un cuoio e del suo strato di rifinizione continua , sia a secco che a umido

Solidità del colore del cuoio alle macchie d’acqua

EN ISO 15700

Metodo impiegato per la

valutazione dell’effetto prodotto sul cuoio da gocce d’acqua

Solidità del colore del cuoio al lavaggio

EN ISO 15703

Metodo impiegato per la

valutazione dell’effetto prodotto dal colore di un cuoio dopo lavaggio

Solidità del colore all’acqua

EN ISO 15703

Metodo impiegato per la

valutazione dell’effetto prodotto dal colore di un cuoio dopo bagnatura e contatto prolungato con il tessuto multifibre

Solidità del colore allo strofinio a secco ed a umido EN ISO 105/E01

Metodo impiegato per la

determinazione della resistenza del colore del cuoio allo

sfregamento a secco e a umido

Resistenza all’abrasione per cuoio da suola EN 12770 – ISO 4649

Metodo impiegato su cuoio per suola per la verifica della sua resistenza alla abrasione

Determinazione del pH e dell’indice differenziale dell’estratto EN ISO 4045

Misura del pH di una soluzione acquosa e della differenza tra questa e la stessa diluita 1:10

Test Riferimento Descrizione acquoso Determinazione delle sostanze estraibili con cloruro di metilene

ISO 4048 Determinazione delle sostanza estraibili da un cuoio mediante estrazione con apparecchio Soxhlet e cloruro di metilene

Determinazione delle sostanze volatili (residuo a secco 102°C)

- Determinazione della perdita di peso subito da un cuoi dopo essiccamento a 102°C Determinazione delle sostanza organiche ed inorganiche solubili in acqua

- Determinazione delle sostanze totali estraibili con acqua da un cuoio e loro classificazione in inorganiche ed inorganiche Determinazione delle ceneri totali insolubili in acqua EN ISO 4047

Determinazione delle ceneri totali ottenute dopo calcinazione a 800°C e delle ceneri non idrosolubili tramite

incenerimento di un cuoi dopo estrazione acquosa

Cromatografia su strato sottile

- Determinazione cromatografia su lastrine d gel di silice

Analisi tannino - Analisi chimiche complete su tannini polvere o liquidi Determinazione

colore

- Determinazione del colore di una soluzione tramite

apparecchio Lovibond

La funzione del polo tecnologico come laboratorio sperimentale permette, sulla base delle reali necessità, di mettere a disposizione delle aziende i risultati ottenuti, in base ai quali è possibile introdurre nuove soluzioni e migliorare i processi.

Per quanto riguarda l’altro ambito di intervento, la formazione, il Polo Tecnologico si occupa della creazione di figure professionali del settore; in particolare vengono organizzati corsi per disoccupati, per apprendisti e corsi di approfondimento per lavoratori occupati. Per gli studenti di scuola media superiore, grazie alla collaborazione con l’ Itis di San Miniato, è stato attivata una specializzazione in perito chimico conciario. L’ambito di interesse si estende anche a livello universitario; in particolare grazie alla collaborazione con l’Ateneo pisano sono state create lauree applicative a indirizzo conciario, sia con la facoltà di ingegneria, sia con la facoltà di chimica.

Oltre alle attività che abbiamo già elencato, Po.Te.Co è in grado di realizzare studi di fattibilità, valutazioni di processo, valutazione dei costi di riferimento, progettazione ed implementazione di tecnologie, trasferimento di know-how ed addestramento.

Il Polo Tecnologico Conciario è impegnato anche in importanti progetti di ricerca in collaborazione con le università, i centri di ricerca pubblici, i centri di servizio, le amministrazioni locali, le imprese, le associazioni industriali e di categoria. Uno di questi progetti, Progetto per l’innovazione Tecnologica Integrata nella Toscana Occidentale22, mira a favorire la creazione di una rete e di una piattaforma di collaborazione tra patners diversi per i processi di innovazione e di trasferimento tecnologico e prevede il coinvolgimento anche dei centri di servizi alle imprese come il Polo Navacchio Spa, il Polo Scientico e Tecnologico livornese e il Consorzio Casa Toscana, il coinvolgimento della Scuola superiore Sant’Anna e dell’Università degli Studi di Pisa e di altre imprese tra cui ricordiamo la già citata Eco-Espanso. In questo progetto rientra

22 I.T.I.T.O finanziato dala Regione Toscana, dal dipartimento di sviluppo tecnologico, dal Ministero

anche lo studio della depilazione ossiditiva, che riguarda la valutazione del possibile impiego di prodotti ossidanti a basso impatto ambientale per la depilazione delle pelli, in modo da sostituire i tradizionali agenti depilanti, a base di solfuri, ed ottimizzare la metodologia operativa, mediante l’applicazione dei prodotti ossidanti su pellame di diversa provenienza e destinato a usi merceologici diversi.

Un altro importante progetto che ha visto protagonista la Po.Te.Co riguarda la messa a punto di un criterio per la standardizzazione del processo conciario, che ha come obiettivo la parametrizzazione di un processo di riconcia, tintura ed ingrasso ed una sua ottimizzazione, variando opportunamente le variabili fisiche che influenzano il processo stesso. In particolare l’ottimizzazione riguarda i costi di processo, le qualità fisico - merceologiche del prodotto finito e l’impatto ambientale. L’obiettivo futuro di questo studio è la valutazione completa di tutti i parametri fondamentali che interessano il ciclo conciario, la loro validazione su scala industriale per giungere ad un prodotto standard del Comprensorio del Cuoio.

4.2 Analisi critica lavorazione conto terzi: peculiarità,

vantaggi e svantaggi

La stesura delle linee guida non può prescindere da un’analisi e da una conoscenza più approfondita del settore conciario; proprio per questo, la metodologia operativa è stata quella di fissare degli incontri con le aziende di interesse, per avere la possibilità di parlare direttamente con chi opera sul campo, al fine di comprendere i reali bisogni di chi effettua le lavorazione conto terzi per le concerie, imparare la loro lingua e tradurre la norma e lo spirito contenuto in essa in un linguaggio facilmente comprensibile

ed adatto al contesto organizzativo ed operativo del settore. Il processo di interpretazione della ISO 9001 infatti, per poter fornire un oggettivo valore aggiunto ai contoterzisti, deve focalizzarsi sulla spiegazione dei requisiti della norma in base alle loro priorità e alle rilevanze emerse.

In questa fase quindi, oltre agli incontri con le istituzioni e le altre aziende coinvolte nell’industria della concia, il cui ruolo e attività sono state già presentate nei paragrafi precedenti, abbiamo avuto modo di parlare direttamente con i contoterzisti e abbiamo cercato di estrapolare dai vari colloqui un quadro generale del settore conciario dal loro punto di vista, identificando peculiarità, vantaggi e svantaggi di questi tipi di imprese.

Il ciclo produttivo della pelle si può dividere in due macro categorie: lavorazioni di tipo chimico e di tipo meccanico; quest’ultime sono affidate prevalentemente alle varie aziende di lavorazione conto terzi, le quali si contraddistinguono soprattutto per il loro carattere monoproduttivo; per cui prima di ottenere il prodotto finito, la pelle effettua vari passaggi tra diverse imprese, tuttavia l’appartenenza ad uno stesso distretto rende il sistema più omogeneo di quello che si possa immaginare. Il primo fattore, che contraddistingue questi tipi di aziende, è insito nella definizione, con la quale vengono identificate. Esse infatti svolgono lavorazioni sulle pelli per conto delle concerie e sono proprio quest’ultime ad essere le proprietarie della merce per l’intero ciclo di produzione. La scelta dell’outsourcing di alcune attività è stata dettata soprattutto dai costi e dai tempi di lavorazione; è stato infatti stimato che se una conceria svolgesse l’intero ciclo di produzione al suo interno impiegherebbe circa 2 mesi per arrivare al prodotto finito, mentre ricorrendo alle lavorazioni conto terzi, il tempo di lavorazione si può ridurre a circa due settimane. Inoltre una conceria, mediante

l’esternalizzazione delle lavorazioni meccaniche, ha anche una convenienza economica, sia perché non deve provvedere al reclutamento di personale specializzato, sia perché non deve acquistare le macchine operatrici necessarie. Tutti questi aspetti infatti implicano degli investimenti per l’azienda che, vista l’aleatoreità delle fluttuazioni della domanda di mercato, costituiscono impieghi finanziari non vantaggiosi.

Per analizzare dettagliatamente le varie componenti di una generica realtà di lavorazione conto terzi, mantenendo una visione globale all’interno dell’ambiente in cui opera, possiamo pensarla come un sistema aperto che in quanto tale interagisce con l’esterno ed è costituito da uomini, macchine, materiali, energia, conoscenze e procedure; Il contoterzista mediante le lavorazione meccaniche sulle pelli di proprietà delle concerie, mira al raggiungimento di un profitto. Vista la grande importanza che rivestono economicamente le concerie per i contoterzisti, ai fini di un’analisi più esaustiva, abbiamo deciso di confrontarci anche con queste realtà, per capire come gestiscono il rapporto cliente – fornitore, su quali basi effettuino la scelta di affidare una lavorazione ad un contoterzista piuttosto che ad un altro, come gestiscono gli ordini per le lavorazioni affidate all’esterno e in che modo controllano le pelli lavorate.

In particolare, per avere un quadro completo del ciclo produttivo della pelle e delle lavorazioni meccaniche che subisce, abbiamo cercato di visitare aziende che svolgono diverse tipologie di lavorazioni tra cui: spaccatura, pressatura, misurazione del pellame, sottovuoto, messa a vento, rullo caldo, catena aerea, smerigliatura, rasatura, palissonatura, sforbiciatura, satinatura ed infine stampatura. Alcune di queste aziende sono specializzate in un unico tipo di lavorazione, mentre altre al loro interno eseguono

anche tipi di lavorazioni differenti a seconda di ciò che viene richiesto dalla conceria. Ciò che le caratterizza, in entrambi i casi, è l’elevata specializzazione su un determinato tipo di lavorazione ed una forte esperienza nello svolgere determinate attività.

A tale proposito è importante sottolineare che, all’interno del distretto, un problema comune a tutte le imprese è comunque il ricambio generazionale a tutti i livelli: imprenditoriale, impiegatizio e degli operai specializzati. Nel tempo quindi, considerando che l’attività svolta è di tipo labour intensive, la carenza di giovani disposti ad intraprendere questo tipo di lavoro sarà un fattore rilevante, che se non gestito adeguatamente potrà mettere in crisi l’attività economica del Distretto.

Un altro problema da affrontare è sicuramente quello riguardante il trasferimento del know-how: in tutte le aziende, ad oggi non sono presenti né mansionari, né specifiche tecniche,né procedure operative scritte, né documenti che permettano di capire come valutare una pelle, etc. La mancanza di documenti scritti di riferimento e la mancanza di una seppur minima standardizzazione operativa non facilita sicuramente la formazione e la crescita del personale, fattore invece fondamentale per sopperire al problema della sua scarsa reperibilità nel mercato. Ad oggi tutto viene ancora basato sulla professionalità di poche persone e sulle conoscenze che queste hanno sviluppato negli anni: di fatto le capacità sono più nella loro testa, che nelle loro mani. Solitamente in un’azienda tipo il titolare stesso svolge e presidia direttamente le attività operativa, basandosi sulla collaborazione di una persona di fiducia che lavora da tanti anni al suo servizio e che come lui ha il compito di controllare il lavoro degli altri ed effettuare valutazioni sulle pelli, sia in ingresso sia in uscita. Dalla situazione attuale è chiaramente emerso un eccessivo accentramento delle competenze

imprenditoriali ed una scarsa capacità di delega, che rende necessaria, per il normale svolgimento delle attività, la presenza fisica di queste persone in aziende. Tuttavia la centralità e la presenza continua del titolare in azienda, può rappresentare anche uno stimolo per gli operai a lavorare bene e sicuramente implica un maggior controllo sulle attività. Un'altra carenza emersa è stata anche la scarsa propensione ad una cultura metrologica, visto che le attività di controllo vengono svolte principalmente in modo qualitativo.

Il problema della mancanza di manodopera, in parte si è cercato di risolverlo ricorrendo a lavoratori extracomunitari, ai quali vengono affidati compiti di semplice manovalanza, sia per le scarse conoscenze di base, sia per lo scarso interesse mostrato nel voler imparare il mestiere e specializzarsi in determinate lavorazioni; in quanto essi hanno la necessità di lavorare in Italia solo per qualche anno e poi solitamente tornano nel loro paese di origine. Ne consegue che per un’impresa trovare manodopera specializzata è sempre più difficile, ed è proprio per questo che una volta trovata andrebbe valorizzata e le andrebbe data la possibilità di crescere, non solo con l’esperienza, ma anche attraverso il trasferimento del know-how aziendale.

La valorizzazione della proprietà intellettuale, delle innovazioni di prodotto e di processo è un altro problema presente nel settore conciario; infatti non esiste nessuna tutela nel campo delle innovazioni produttive, che vengono sempre portate a termine senza brevetti.

Le peculiarità del mercato del pronto moda, per il quale lavorano le concerie, si ripercuotono anche sui contoterzisti, la cui attività è di conseguenza fortemente influenzata dai fattori che distinguono questa particolare nicchia di mercato. Gli aspetti più significativi del

pronto moda riguardano principalmente la ricerca di materie di alta qualità, la produzione di piccoli lotti, la necessità di tempi di risposta brevissimi ed infine una forte stagionalità di prodotto, dettata dalle presentazioni delle collezioni autunno-inverno e primavera estate.

Attualmente il lavoro, per i conto terzi, è sempre più concentrato in lassi di tempo più brevi, si va di fatto da metà aprile, fino a metà luglio, per poi riprendere l’attività da metà settembre fino a metà dicembre. La concentrazione del lavoro in questi periodi, può creare problemi interni di gestione del personale. Infatti, i lunghi periodi di calo del lavoro si ripercuotono pesantemente sui costi fissi che l’azienda deve comunque sostenere: quote di ammortamento, costo del personale, costi per l’utenze, etc. Ciò può rappresentare un problema di tipo finanziario, che nel lungo periodo può arrivare a far mettere in discussione la sopravvivenza dell’azienda stessa. Mentre nei periodi di intensa attività lavorativa, la scelta delle aziende è stata quella di ricorrere ai lavoratori interinali o a cooperative, le scarse capacità non permettono di integrare senza problemi il personale extra in attività specifiche, se non a scapito della qualità della lavorazione; generalmente quindi si cerca di dedicare queste persone, solo se non strettamente necessario, esclusivamente ad attività di manovalanza.

Un caso particolare riguarda la scelta di un’azienda, la quale nei periodi di inattività ha reagito dedicandosi temporaneamente ad un‘altra attività: la creazione di accessori per l’abbigliamento. Ciò è indicativo per capire i disagi che crea nei contoterzisti la forte dipendenza da altre aziende, questo rapporto infatti pone le concerie in una situazione favorevole rispetto ai contoterzisti, i quali sono subordinati per molti aspetti ai voleri dell’azienda che fornisce il lavoro. L’interesse di entrambi i soggetti dovrebbe essere comunque quello di cooperare, anche se le esigenze sono diverse,

ad esempio le concerie spingono per una riduzione sul prezzo della lavorazione, mentre l’interesse degli altri è avere lotti di produzione maggiori. Inoltre, la necessità dei tempi di lavorazione molto brevi, oltre a influire sul problema di gestione del personale, non permette ai contoterzisti di effettuare una programmazione interna delle attività: solitamente l’ordine arriva la mattina e la lavorazione deve essere conclusa entro lo stesso giorno lavorativo o al massimo per quello successivo. Inoltre tutti i soggetti con cui abbiamo parlato hanno anche espresso l’impossibilità di fare delle reali programmazioni future basate su stime, in quanto l’andamento della domanda non è prevedibile; addirittura da parte delle concerie non viene fatta nessuna garanzia riguardo ad un ordine che può essere annullato in qualsiasi momento, senza il pagamento di penali, a meno che non sia già iniziata la lavorazione sul pellame. Sempre a tale proposito è importante sottolineare, che nella maggior parte dei casi, l’ordine viene concordato telefonicamente e da parte dei contoterzisti non viene redatto alcun documento scritto; le concerie invece emettono di solito una bolla di accompagnamento dell’ordine dove vengono riportati i dati riguardanti il tipo di pellame, la lavorazione al quale deve essere sottoposto e in alcuni casi la quantità. Il trasporto delle pelli è a carico del contoterzista, il quale si reca alla conceria carica la merce, e una volta ultimata la lavorazione la riconsegna a destinazione.

Un’altra peculiarità del settore riguarda il rapporto che si instaura tra conceria e contoterzisti, in alcuni casi infatti esiste un rapporto di fiducia da entrambi le parti che si basa su collaborazioni che durano da molti anni e questo facilita e giustifica il dialogo che avviene tra i due soggetti.

All’interno del settore, inoltre si denota la mancanza di una visione imprenditoriale, che porta molte aziende a impostare la

propria attività lavorativa giornaliera sulla quantità delle lavorazioni effettuate e non sulla qualità delle stesse, convinti che, lavorando secondo la logica della quantità, si possa sempre a far fronte ai costi fissi e variabili che l’azienda deve sostenere, indipendentemente dal prezzo applicato. In alcuni casi le aziende, pur di gestire delle commesse, applicano delle tariffe per le lavorazioni inferiori al costo unitario che invece deve sostenere per effettuarle. Inoltre, la tenuta della contabilità, generalmente è affidata a figure esterne e le informazioni che ne derivano vengono analizzate solo a chiusura del bilancio, per cui gli effetti negativi che questa gestione comporta sono valutati solo alla fine e non vengono mai prese misure preventive che eviterebbero inutili perdite. L’applicazione di prezzi più bassi rispetto a quelli che un’impresa dovrebbe applicare per la sua corretta gestione, crea problemi anche a livello di concorrenza, in quanto le aziende che invece effettuano valutazioni sui costi, non riescono ad essere competitive sul mercato e si trovano naturalmente in difficoltà. A tale proposito l’ASSA ha redatto un codice etico dei terzisti, il cui obiettivo è quello di promuovere la cultura della qualità, dell’ambiente e dell’etica nelle attività imprenditoriali a qualsiasi livello, per la difesa della libera iniziativa e del valore imprenditoriale. La diffusione di tale codice, cerca di prevenire comportamenti irresponsabili o illeciti da parte di tutti i soggetti coinvolti nell’intera filiera e mira al raggiungimento della correttezza di un’azienda nei confronti dei clienti e del mercato.

Inoltre secondo l’ASSA, oggi nel distretto sono presenti numerose aziende di lavorazione conto terzi la cui capacità produttiva nel complesso è superiore alla domanda effettiva del mercato; per affrontare questo problema e superare anche la crisi che il settore sta vivendo, sarebbe necessario riuscire a trovare un metodo che integri tra loro i contoterzisti; purtroppo attualmente non

è stata ancora trovata una soluzione che soddisfi le parti coinvolte. Nel futuro, le aziende che continueranno a lavorare guidate da una cultura e da una mentalità sbagliata, spariranno dal mercato e solo chi riuscirà a gestire correttamente la propria impresa, superando l’individualismo ed effettuando lavorazioni di qualità continuerà ad esistere.

L’ultimo aspetto trattato nella nostra analisi riguarda la Qualità; ad oggi nel distretto, i contoterzisti certificati ISO 9001 sono veramente pochi. La scarsa diffusione del SGQ è dovuta principalmente alla convinzione che guidare la propria organizzazione secondo i principi contenuti nella norma non possa portare ad un reale vantaggio competitivo, ma implichi solamente un inutile spreco di tempi e risorse. Inoltre, la scelta di alcuni imprenditori di impostare la produzione interna secondo la logica della quantità, influenza negativamente la qualità delle lavorazioni effettuate. Il mercato del pronto moda invece, ricerca qualità, efficacia ed efficienza di sistema lungo tutta la filiera produttiva, pertanto anche per i contoterzisti sarà necessario adeguarsi alle esigenze del cliente finale e modificare, in qualche modo, la cultura organizzativa. Con questi presupposti, una soluzione per le aziende potrebbe essere proprio quella di avviare al proprio interno un processo di adozione dei principi della qualità secondo la norma ISO 9001; i vantaggi derivanti da questo cambiamento, le modalità di sviluppo e altre informazioni utili saranno oggetto delle linee guida presentate insieme al presente documento.