Capitolo 7

Realizzazione di un Moltiplicatore

Ottimizzato e Misure Sperimentali

7.1 Analisi dei Risultati Ottenuti

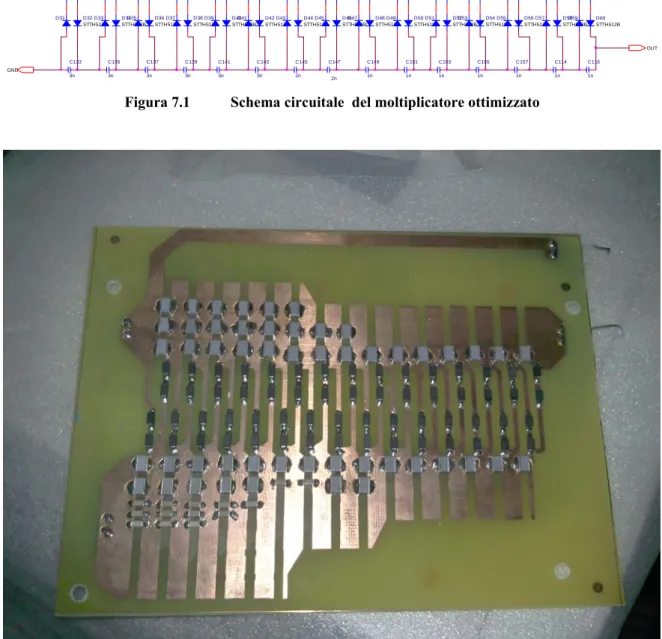

Al fine di validare i risultati ottenuti dallo studio teorico del moltiplicatore (Cap.6) è stata realizzata una versione ottimizzata a 15 stadi utilizzando la configurazione con due diodi in serie e considerando per le capacità i valori ricavati mediante ottimizzazione e riportati nel Par.6.4. In Fig.7.1 è stata riportato lo schema elettrico del moltiplicatore, mentre in Fig.7.2 viene mostrato il lato componenti (bottom layer) della PCB realizzata. Si noti che la presenza delle tracce in eccesso è stata prevista per permettere il test di configurazioni ottimali con capacità totale del moltiplicatore maggiore.

I diodi utilizzati sono gli stessi del precedente moltiplicatore, ovvero gli STTH112 della ST Microelectronics [18]. La scelta dei condensatori invece è stata mirata a ridurre le resistenze serie parassite (ESD), per cui sono stati preferiti condensatori con dielettrico COG/NPO che garantisce basse perdite a discapito delle dimensioni del package.

C134 8.6n C136 8.6n C138 7.6n C140 5.4n C142 3.2n C144 3.2n C146 2n C148 2n C150 1n C152 1n C154 1n C156 1n D1 D2 STTH512B D3 D4 STTH512B D5 D6 STTH512B D7 D8 STTH512B D9 D10 STTH512B D11 D12 STTH512B D13 D14 STTH512B D15 D16 STTH512B D17 D18 STTH512B D19 D20 STTH512B D21 D22 STTH512B D23 D24 STTH512B D25 D26 STTH512B D27 D28 STTH512B D29 D30 STTH512B C133 3n C135 3n C137 3n C139 3n C141 3n C143 3n C145 2n C147 2n C149 1n C151 1n C153 1n C155 1n GND C157 1n OUT C114 1n C116 1n D31 D32 STTH512B D33 D34 STTH512B D35 D36 STTH512B D37 D38 STTH512B D39 D40 STTH512B D41 D42 STTH512B D43 D44 STTH512B D45 D46 STTH512B D47 D48 STTH512B D49 D50 STTH512B D51 D52 STTH512B D53 D54 STTH512B D55 D56 STTH512B D57 D58 STTH512B D59 D60 STTH512B IN C113 1n C115 1n C132 8.6n

Figura 7.1 Schema circuitale del moltiplicatore ottimizzato

Figura 7.2 Bottom Layer della PCB del moltiplicatore realizzato

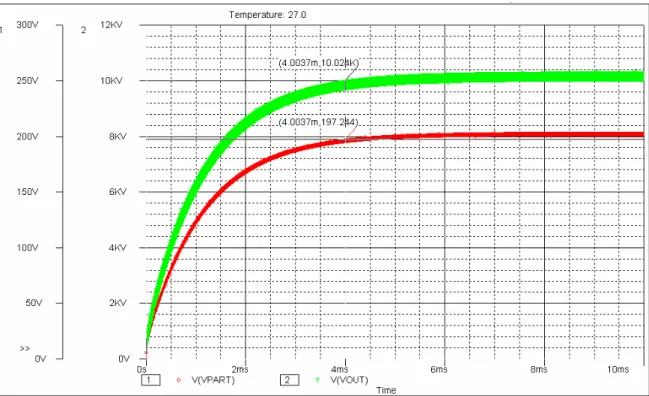

Fig.7.4 mostra l’andamento della tensione di uscita ottenuta dalla simulazione del circuito di Fig.7.3, ed anche l’andamento della tensione sul partitore di tensione (Fig.5.5). Si osservi che il carico del moltiplicatore è rappresentato dal partitore (rapporto di partizione 1/50) e dalla sonda di misura (Cap.5). Per la simulazione sono stati utilizzati i diodi STTH512 [19] per i quali in Cap.6 è stata verificata la correttezza della model. Essi differiscono dagli STTH112 [18] in particolare per il package e la massima corrente ma complessivamente hanno caratteristiche analoghe. Il segnale di pilotaggio è un onda quadra di Frequenza pari a 100 kHz e Ampiezza 1 kV.

PARTITORE DI TENSIONE MOLTIPLICATORE DI TENSIONE OTTIMIZZATO PARAMETERS: P = 1 D = 1000 R11 67.7MEG C6 3p Vpart 0 R12 76.9MEG R13 1.6MEG V1 TD = 0 TF = {P*0.05u} PW = {P*4.9u} PER = {P*10u} V1 = 0 TR = {P*0.05u} V2 = {D} Vout NEW_MULT GND IN OUT 0 V V SONDA DI TENSIONE

Figura 7.3 Circuito utilizzato per determinare l’andamento della tensione di uscita del moltiplicatore di Fig.7.1

Figura 7.4 Andamento delle tensione in uscita dal moltiplicatore (Vout) e sul partitore di tensione (Vpart) ottenuti mediante simulazione del circuito di Fig.7.3

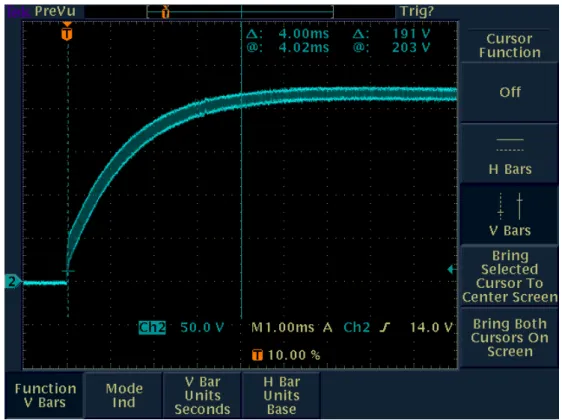

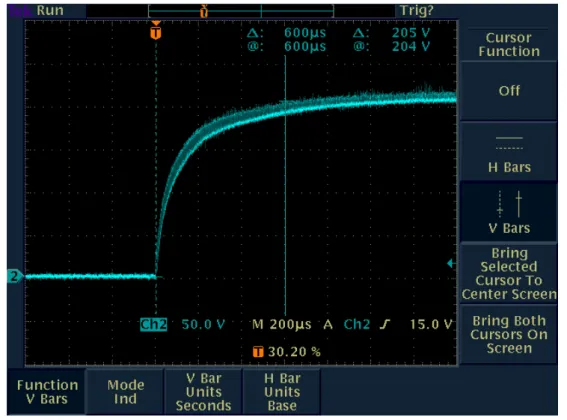

Fig.7.5 e Fig.7.6 mostrano l’andamento della tensione sul partitore di tensione rilevato sperimentalmente utilizzando il moltiplicatore di Fig.7.2. Da Fig.7.5 si osserva un netto miglioramento rispetto alle misure realizzate con la precedente versione del moltiplicatore (Fig.5.15), infatti il valore di regime è passato da 5 kV a circa 11 kV (50*217 V).

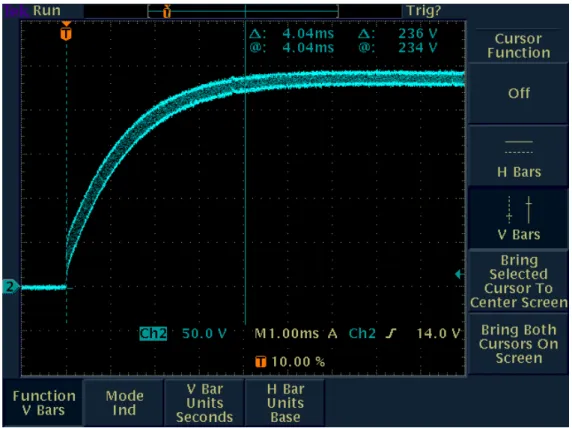

Inoltre confrontando Fig.7.6 e Fig.7.4 si osserva come le misure sperimentali siano questa volta perfettamente coerenti con le simulazioni effettuate.

Figura 7.5 Andamento delle tensione sul partitore di tensione ricavato sperimentalmente utilizzando il moltiplicatore di Fig.7.2 pilotato da un onda quadra a F=100 kHz e Vmax = 1 kV. Il valore assunto dal cursore orizzontale mostra il valore di regime della tensione di uscita.

Figura 7.6 Andamento delle tensione sul partitore di tensione ricavato sperimentalmente utilizzando il moltiplicatore di Fig.7.2 pilotato da un onda quadra a F=100 kHz e Vmax = 1 kV. I cursori mostrano il valore di tensione di raggiunto dopo 4 ms dall’accensione del sistema.

Come descritto nel Cap.5 lo stadio driver è stato progettato per funzionare con una tensione massima di 1200V, tuttavia per evitare di incorrere nei problemi elencati in Par.5.5, la massima tensione utilizzata per generare il segnale di pilotaggio del moltiplicatore è pari a 1100V. Fig. 7.7 mostra l’andamento della tensione sul partitore di tensione pilotando il moltiplicatore con un onda quadra alla frequenza di 100 kHz e con Ampiezza pari a 1,1 kV.

Figura 7.7 Andamento delle tensione sul partitore di tensione ricavato sperimentalmente utilizzando il moltiplicatore di Fig.7.2 pilotato da un onda quadra a F=100 kHz e Vmax = 1,1 kV. I cursori mostrano il valore di tensione di raggiunto dopo 4 ms dall’accensione del sistema.

Osservando Fig.7.7 si deduce che la massima tensione raggiungibile utilizzando la nuova versione del moltiplicatore è pari a circa 12 kV.

Si noti che, a meno delle perdite per via del carico costituito dal partitore e dalla sonda, i risultati ottenuti sono in perfetto accordo con quelli previsti dal modello (Par.6.4) che ci ha permesso di ricavare la configurazione ottima per le capacità del moltiplicatore.

Dalle misure sperimentali è evidente che il tempo necessario per raggiungere la tensione di 10 kV è pari a circa 3 ms utilizzando un segnale di pilotaggio a frequenza pari a 100 kHz e ampiezza 1 kV (fig.7.6), mentre si riduce a 2 ms aumentando l’ampiezza del segnale a 1,1 kV (Fig.7.7).

Per poter migliorare ulteriormente il tempo di salita della tensione d’uscita è necessario aumentare la frequenza dell’onda quadra in ingresso al moltiplicatore.

I test effettuati nel precedente lavoro di tesi [15] sono stati condotti ad una frequenza massima di 300 kHz, questo perché i problemi discussi in Par.5.5 non permettevano il superamento di tale limite.

Come già accennato nel Par.5.5 per ridurre gli effetti negativi causati dall’aumento della frequenza dell’onda PWM ad alta tensione (disturbi radiati e condotti, crash del microcontrollore, ecc) sono stati adottati degli accorgimenti. In particolare sono state aggiunte delle capacità di disaccoppiamento lungo la linea di alimentazione digitale e soprattutto nei pressi dei piedini di alimentazioni del microcontrollore e del driver. E’ stata modificata la disposizione delle schede al fine di ridurre la lunghezza del collegamento del segnale PWM al moltiplicatore. In tal modo è possibile limitare i disturbi radiati ma anche ridurre gli effetti parassiti da esso introdotti, in particolare quello induttivo. Sempre per ridurre i disturbi radiati si è cercato per quanto possibile di racchiudere lo stadio driver ed il moltiplicatore di tensione in una scatola realizzata con piastre ramate saldate in corrispondenza delle pareti.

Figura 7.8 Andamento delle tensione sul partitore di tensione ricavato sperimentalmente utilizzando il moltiplicatore di Fig.7.2 pilotato da un onda quadra a F=800 kHz e Vmax = 1 kV. I cursori mostrano il valore di tensione di raggiunto dopo 600 μs dall’accensione del sistema.

Sempre con piastre ramate è stato realizzato uno schermo per ridurre i disturbi generati dalla candela durante la scarica sulla parte digitale del sistema.

In tali condizioni è stato possibile effettuare un test del sistema utilizzando un segnale di pilotaggio di ampiezza pari a 1 kV e frequenza pari a 800 kHz. Precisiamo che questa volta il valore massimo per la frequenza non dipende dai problemi a cui si è accennato prima, ma dai limiti di funzionamento dello stadio driver.

In Fig.7.8 è stato riportato l’andamento di tensione ottenuto. Il tempo necessario per raggiungere la tensione di 10 kV si è ridotto da circa 3 ms a 600 μs, un valore più accettabile se si vuole garantire l’innesco di una seconda scarica quando ancora lo stantuffo è a 15° ÷ 30° dal PMS (Par.5.41).

Dai risultati ottenuti è evidente che le modifiche apportate al moltiplicatore hanno contribuito ad un significativo aumento del suo guadagno reale, in accordo con quanto ci si aspettava dalle considerazioni fatte nel Cap.6.

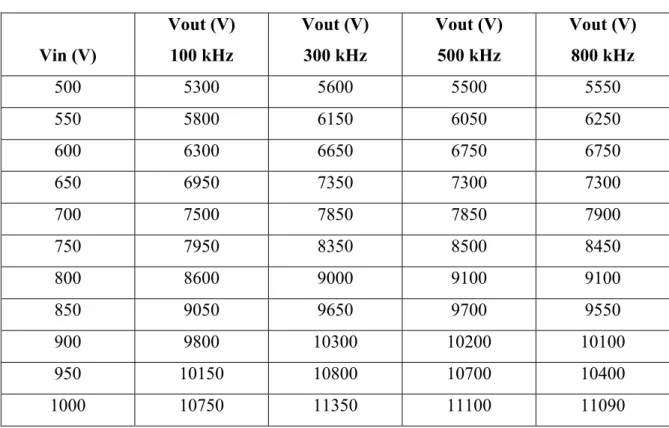

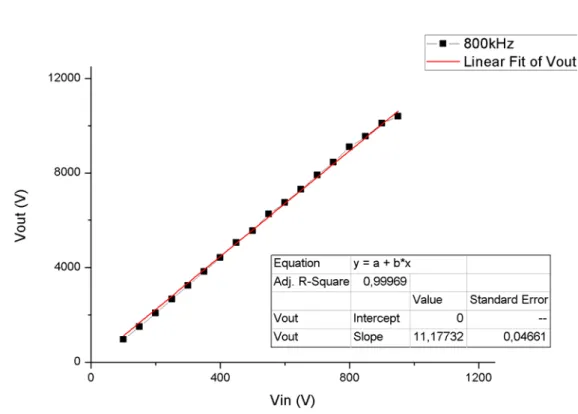

Sempre da quanto visto in Cap.6 è chiaro che la perdita introdotta dalle capacità di giunzione dei diodi in polarizzazione inversa è indipendente dalla tensione di ingresso, per cui la caratteristica statica ingresso-uscita del moltiplicatore dovrebbe essere lineare, come nel caso ideale, ma con una pendenza minore e quindi minore del numero di stadi del moltiplicatore (Par.4.4.1). Per verificare quanto appena detto è stata misurata la tensione di uscita del moltiplicatore a regime per diversi valori di ampiezza del segnale di ingresso. Le misure sono state ripetute anche al variare della frequenza in modo da verificare che il guadagno non subisse variazioni al variare della frequenza stessa. In Tab.7.1 sono riportati i dati rilevati. Vin (V) Vout (V) 100 kHz Vout (V) 300 kHz Vout (V) 500 kHz Vout (V) 800 kHz 100 930 950 910 960 150 1440 1460 1430 1500 200 1970 2070 2030 2070 250 2560 2640 2590 2660 300 3080 3200 3200 3240 350 3620 3760 3720 3820 400 4160 4380 4360 4420 450 4800 4900 4840 5050

Vin (V) Vout (V) 100 kHz Vout (V) 300 kHz Vout (V) 500 kHz Vout (V) 800 kHz 500 5300 5600 5500 5550 550 5800 6150 6050 6250 600 6300 6650 6750 6750 650 6950 7350 7300 7300 700 7500 7850 7850 7900 750 7950 8350 8500 8450 800 8600 9000 9100 9100 850 9050 9650 9700 9550 900 9800 10300 10200 10100 950 10150 10800 10700 10400 1000 10750 11350 11100 11090

Tabella 7.1 Valori assunti della tensione di uscita a regime per diversi valori di ampiezza del segnale di ingresso al moltiplicatore ed in corrispondenza di quattro differenti frequenze.

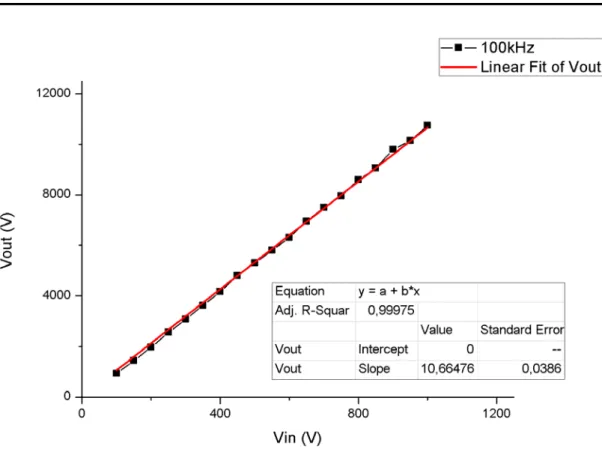

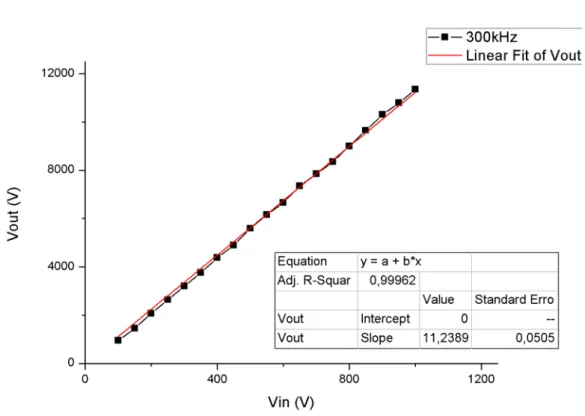

Per valutare il guadagno, i valori riportati in Tab.7.1 sono stati graficati ricavando la caratteristica statica Ingresso-Uscita del moltiplicatore (Fig.7.9, Fig.7.11, Fig.7.12, Fig.7.13). Le curve ottenute sono coerenti con quelle ricavate mediante fitting lineare dei dati, per cui il guadagno è rappresentato dalla pendenza di tali curve (Slope).

In Fig.7.10 è stata riportata la caratteristica Vin-Vout ottenuta dai dati rilevati tramite simulazione, utilizzando un segnale di pilotaggio a frequenza pari a 100 kHz. Confrontandola con la caratteristica ricavata dai dati sperimentali (Fig.9) si nota che il guadagno ottenuto è praticamente lo stesso e circa pari a 10,5.

Inoltre confrontando Fig.7.9, Fig.7.11, Fig.7.12 e Fig.7.13 è evidente che al variare della frequenza la caratteristica statica ingresso-uscita resta lineare ed il guadagno resta all’incirca costante con un valore medio pari a circa 11.

Quindi rispetto al caso ideale in cui il guadagno coincide con il numero di stadi, ovvero 15, con il moltiplicatore realizzato si ha una riduzione di un fattore circa pari a 1,36. La precedente versione del moltiplicatore aveva un guadagno di circa 5 causando una riduzione rispetto al caso ideale di un fattore 3.

Figura 7.9 In nero andamento della Caratteristica Statica Vin – Vout ricavata sperimentalmente pilotando il moltiplicatore con onda quadra a 100 kHz. In rosso andamento ottenuto con Fitting Lineare dei dati sperimentali

Figura 7.10 In nero andamento della Caratteristica Statica Vin – Vout ricavata mediante simulazione. In rosso andamento ottenuto con Fitting Lineare dei dati ricavati dalla simulazione.

Figura 7.11 In nero andamento della Caratteristica Statica Vin – Vout ricavata sperimentalmente pilotando il moltiplicatore con onda quadra a 300 kHz. In rosso andamento ottenuto con Fitting Lineare dei dati sperimentali

Figura 7.12 In nero andamento della Caratteristica Statica Vin – Vout ricavata sperimentalmente pilotando il moltiplicatore con onda quadra a 500 kHz. In rosso andamento ottenuto con Fitting Lineare dei dati sperimentali

Figura 7.13 In nero andamento della caratteristica Statica Vin – Vout ricavata sperimentalmente pilotando il moltiplicatore con onda quadra a 800 kHz. In rosso andamento ottenuto con fitting lineare dei dati sperimentali

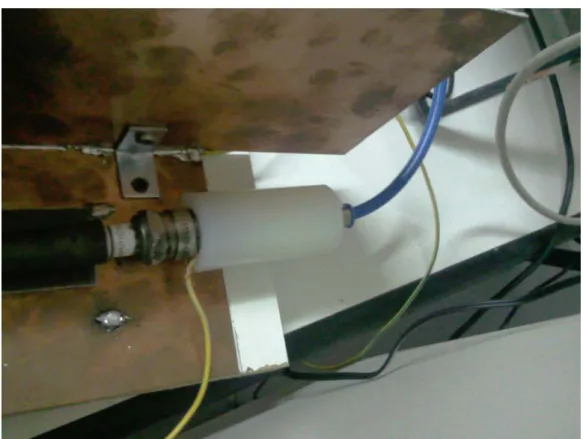

Osservando il grafico dello sviluppo della pressione in camera di combustione in funzione dell’angolo di manovella (Fig.2.2) e considerando quanto detto sul processo di combustione nel Cap.2, è chiaro che affinché si abbia l’Innesco della combustione occorre generare una scarica quando la pressione all’interno della camera è circa pari a 10 bar. Per simulare le condizioni reali di pressione durante la generazione della scarica, è stata utilizzata una barra di nylon forata in cui è stata alloggiata da un lato la candela e dall’altro un connettore per l’aria compressa (Fig.7.14). Per poter regolare la pressione all’interno della barra è stato utilizzato il sistema di Fig.7.15, in cui, a parte i connettori, sono presenti un barometro ed una valvola per regolare la pressione.

La prima misura è stata effettuata a pressione atmosferica, pilotando il moltiplicatore con un onda PWM di Frequenza pari a 500 kHz e Ampiezza 1kV.

Fig.7.16 mostra l’andamento ricavato per la tensione in uscita dal partitore di tensione. Confrontando il risultato ottenuto con quello Fig.5.11 è evidente un netto miglioramento del tempo necessario per generare la scarica, in particolare si è passati da circa 1,6 ms a circa 83 μs ( circa un fattore 20 ).

Figura 7.14 Barra di nylon forata in cui vi è alloggiata la candela da un lato e dall’altro un connettore per aria compressa

Figura 7.15 Sistema utilizzato per regolare la pressione all’interno della camera nella quale è stata alloggiata la candela

Figura 7.16 Andamento della scarica a pressione atmosferica, pilotando il moltiplicatore con un onda PWM di frequenza pari a 500 kHz e ampiezza 1 kV

Le prove successive sono state condotte aumentando la pressione di 1 bar alla volta e generando sempre un onda PWM alla Frequenza di 500 kHz e Ampiezza 1 kV.

In Fig.7.17, Fig.7.18 e Fig.7.19 sono riportati i risultati ottenuti con pressioni pari a 3 bar, 4 bar e 5 bar, rispettivamente .

Per pressioni superiori a 5 bar il sistema non è stato in grado di generare la scarica tra gli elettrodi della candela. Questo è un risultato coerente con le misure effettuate sull’andamento della tensione del moltiplicatore a regime. Di fatti da Fig.7.19 si osserva che alla pressione di 5 bar la tensione alla quale avviene la scarica è circa pari 50 * 238 V ≈ 12 kV, ovvero alla massima tensione raggiungibile dal nostro sistema.

A 5 bar il tempo per generare una scarica è circa pari a 1,56 ms, inferiore a quello necessario per generare scariche a pressione atmosferica con la precedente versione del moltiplicatore, ma purtroppo ancora superiore ai valori richiesti dalle specifiche del sistema.

Figura 7.17 Andamento della scarica alla pressione di 3 bar, pilotando il moltiplicatore con un onda PWM di frequenza pari a 500 kHz e ampiezza 1 kV

Figura 7.18 Andamento della scarica alla pressione di 4 bar, pilotando il moltiplicatore con un onda PWM di frequenza pari a 500 kHz e ampiezza 1 kV

Figura 7.19 Andamento della scarica alla pressione di 5 bar, pilotando il moltiplicatore con un onda PWM di frequenza pari a 500 kHz e ampiezza 1 kV

7.2 Banco di Prova Utilizzato per le Misure

Fig.7.20 mostra una foto del banco di prova utilizzato per effettuare le misure. In Fig.7.21, invece, sono state individuate le varie parti del sistema.

Si noti che, al fine di ridurre i disturbi irradiati dall’onda PWM ad alta tensione, la PCB di controllo digitale con a bordo il driver e la PCB del moltiplicatore sono posizionate il più vicino possibile in modo tale da minimizzare la lunghezza del cavo di connessione fra l’uscita dell’Half Bridge e l’ingresso del moltiplicatore stesso.

Precisiamo che per poter distinguere i vari blocchi del sistema sono stati rimossi gli schermi sugli Half-Bridge e sul moltiplicatore.

Figura 7.21 Banco di prova utilizzato per effettuare le misure: a) Autotrasformatore con rapporto spire regolabile, b) Trasformatore di isolamento con rapporto spire N2/N1≈1,73, c) candela, d) STK500, utilizzata per la programmazione del Firmware del Microcontrollore, e) coppia di raddrizzatori a singola semionda, f) Circuito digitale a microcontrollore per il controllo del driver di potenza, dotato di interfaccia USB per la comunicazione con PC, g) Moltiplicatore di Tensione, h) Partitore di Tensione.

7.3 Firmware del Microcontrollore

Osservando lo schema a blocchi del sistema (Fig.5.1) è chiaro che il compito principale del microcontrollore è quello di pilotare il driver inviando gli opportuni segnali di controllo e generando due onde PWM in controfase che permettano l’accensione alternata dei due mosfet dell’Half Brige. Inoltre il microcontrollore deve essere in grado di intercettare il segnale di trigger proveniente dalla centralina elettronica, e quindi avviare il driver per la generazione della scarica. Ultima funzione richiesta è quella di misurare la tensione in uscita dal partitore di tensione per poter implementare il sistema di controllo a soglie descritto nel Cap.5 (Fig.5.6).

In realtà lo scopo delle misure effettuate era quello di testare il corretto funzionamento della nuova versione del moltiplicatore, per cui non ci siamo interessati del controllo a soglie, per altro già implementato nel precedente lavoro di tesi [15]. Inoltre, a causa dei disturbi causati dal controller PWM (Par.5.5), non è stato previsto un interrupt esterno per la rilevazione del segnale di trigger della centralina. E’ stata invece introdotta la possibilità di generare singole scariche abilitando il driver per una certa durata fissata dall’utente tramite PC. In questo modo è stato possibile valutare il tempo necessario per generare una scarica al variare della frequenza di pilotaggio del driver.

Per simulare la presenza degli impulsi di trigger è stata realizzata una routine in grado di generare un treno di scariche con periodo fissato dall’utente. Per ogni scarica generata il periodo di attivazione del driver resta lo stesso utilizzato nella modalità di funzionamento a singola scarica. Variando il periodo del treno di scariche è possibile valutare il corretto funzionamento del sistema al variare dei giri del motore.

Infine per verificare che la tensione misurata mediante l’ADC del microcontrollore fosse una replica fedele di quella ottenuta sulla candela è stata introdotta la possibilità di creare buffer circolari, con profondità fissata dall’utente, in cui memorizzare i valori convertiti. Durante la richiesta di una singola scarica l’avvio dell’ADC avviene contemporaneamente con l’avvio del driver e l’invio dei dati al PC avviene non appena il buffer è pieno. In questo modo è possibile valutare l’andamento della tensione in corrispondenza della scarica. Durante l’esecuzione di un treno di scariche invece l’invio dei dati caricati nel buffer può essere richiesto in qualsiasi momento dall’utente.

Per rendere più semplice la gestione delle periferiche del microcontrollore il firmware è stato realizzato in modo tale da poter modificare in sede di esecuzione sia le impostazioni relative alla generazione dell’onda PWM (frequenza, duty cycle, ritardo) ed anche quelle del convertitore ADC (Frequenza di Campionamento, Profondità del Buffer ).

In Fig.7.22 è stato riportato il diagramma di flusso del Firmware realizzato.

7.4 Interfaccia Labview

Per gestire la comunicazione tra Microcontrollore e PC è stata realizzata l’interfaccia Labview mostrata in Fig.23. Di seguito riportiamo un elenco delle funzioni disponibili:

• Configurazione della comunicazione RS232; • Configurazione ADC del μC;

START

Inizializzazione Periferiche

Figura 7.22 Diagramma di flusso del firmware del microcontrollore

Controllo Flag di Interrupt

Ho ricevuto Un Interrupt

? Metto il campione acquisito

nel Buffer

Interpreto il comando ricevuto

Viene richiesto di Abilitare il driver ? Attivo il Driver (generazione onda PWM) ed Abilito il Timer2 per fissare

il periodo

Attivo il Driver (generazione onda PWM) Attivo il Driver ed Abilito il Timer2 per

fissarne la durata

Aggiorno i parametri con quelli ricevuti e li invio al PC Quale Operazione è stata richiesta ? Invio il Buffer al PC E’ abilitata la Modalità “Singola Scarica” ? Disattivo il generatore di onda

PWM e spengo il Driver

Disabilito il Timer2, disattivo il generatore di onda PWM e Spengo il Driver ADC NO SI OverFlow Del Timer2 ? USART SI (TRENO DI SCARICHE) SI (SINGOLA SCARICA) NO MISURA DELLA TENSIONE AGGIORNAMENTO PARAMETRI DRIVER OFF

• Configurazione dei parametri per l’onda PWM generata dal μC; • Controllo degli errori sul canale di comunicazione;

• Salvataggio dei dati ricevuti dal μC su file; • Visualizzazione grafica dei dati ricevuti.

I comandi, selezionabili dal menù a tendina MENU, sono invece i seguenti: • Ricezione della configurazione cttuale del μC;

• Ricezione del buffer di dati per visualizzare l’andamento della tensione; • Generazione di una singola scarica;

• Generazione di un treno di scariche;

• Spegnimento del driver e del generatore d’onda PWM.

Per rendere più semplice l’utilizzo dell’interfaccia e soprattutto per poter individuare facilmente i parametri desiderati, l’interfaccia è stata suddivisa in sezioni verticali, una per ognuna delle funzioni sopra elencate.