Università di Pisa

Facoltà di Ingegneria

Corso di Laurea N.O. in Ingegneria Meccanica

Tesi di laurea specialistica

Simulazione tramite codice CFD 3D Fluent del ciclo di un

motore ad accensione per compressione Lombardini 15LD500

Candidati:

Franco Lucherini __________________________

Andrea Muzzi __________________________

Relatori:

Prof. Luigi Martorano __________________________

Ing. Marco Antonelli __________________________

Sessione di Laurea del 17/12/2008 Anno accademico 2008/2009

Introduzione

In questo lavoro è stato simulato, attraverso il codice CFD 3D Fluent, il funzionamento di un motore ad accensione per compressione Lombardini 15LD500.

Dopo aver ricostruito completamente la geometria dei condotti di aspirazione e scarico, basandosi sulle superfici di un file igs fornito da Lombardini, sono state aggiunte le altre parti necessarie alla schematizzazione del modello: cilindro, valvole, filtro in aspirazione e sistema di scarico. La ricostruzione dei condotti si è resa necessaria perché molte delle superfici forniteci presentavano bordi non congruenti.

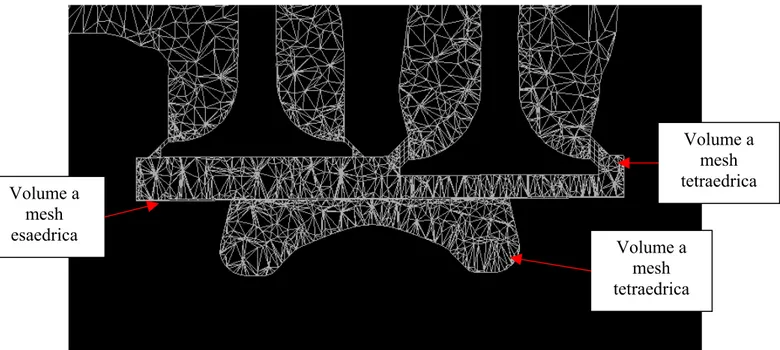

In seguito la geometria è stata importata nell’ambiente preprocessore Gambit, dove si è provveduto alla creazione della mesh; quest’ultima è stata realizzata nell’ottica di consentire il movimento del pistone e delle valvole.

Il passo successivo ha riguardato proprio la definizione del moto delle varie parti del modello nel solutore Fluent, attraverso la creazione di files di profilo per quanto riguarda le valvole, e l’impostazione di alcuni parametri caratteristici (numero di giri/minuto, corsa, lunghezza delle biella) per il pistone. La definizione dei parametri di modifica–aggiornamento della mesh durante il moto delle varie parti del modello è stata un punto importante del lavoro; il notevole numero di questi parametri e l’elevata sensibilità del modello alle loro variazioni ha richiesto un settaggio particolarmente lungo.

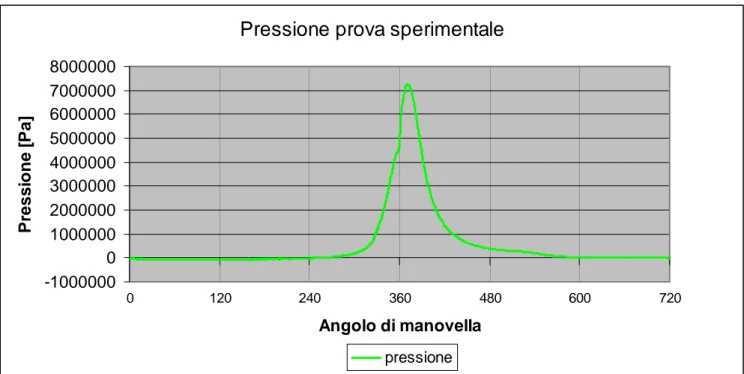

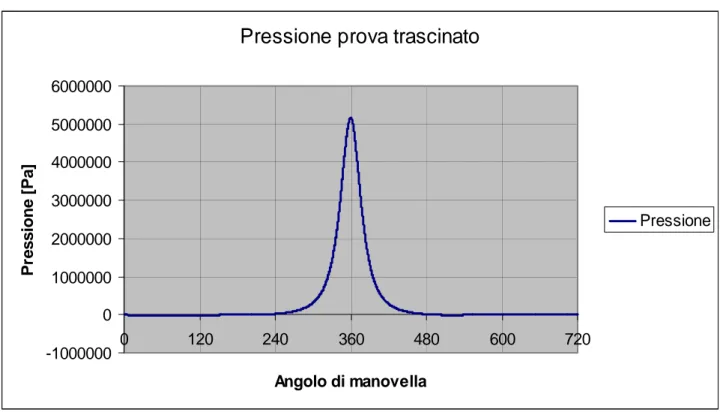

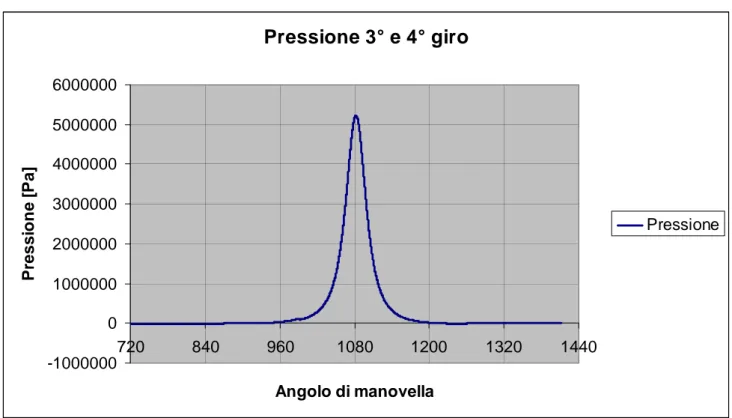

Sono state dunque eseguite alcune simulazioni fluidodinamiche preliminari riguardanti il funzionamento del motore trascinato (senza combustione), anche al fine di valutare il valore corretto della perdita di carico imposta dal filtro dell’aria. Queste prove hanno permesso di ottenere una pressione di fine compressione aderente a quella ottenuta sperimentalmente in un lavoro di tesi precedente.

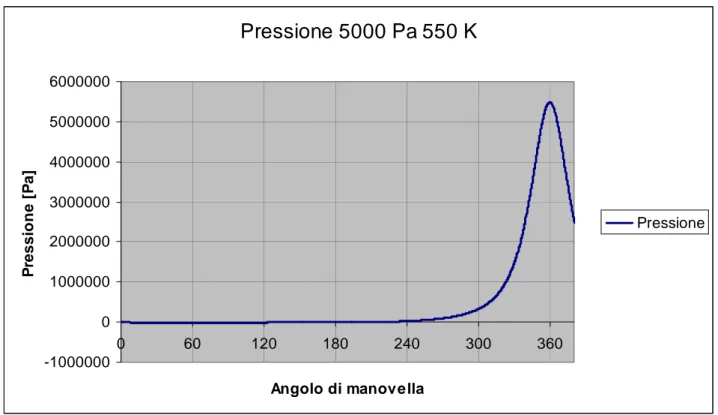

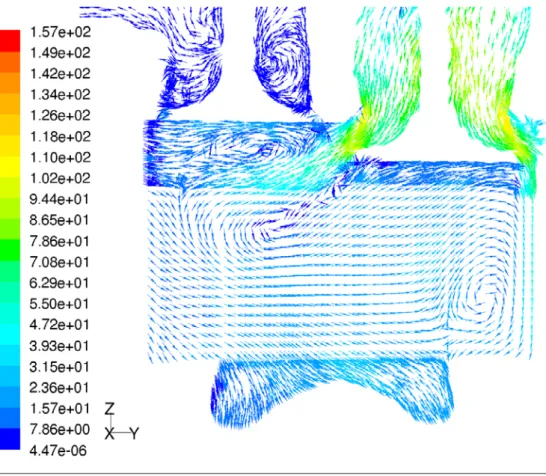

Infine sono state condotte alcune simulazioni del ciclo completo modellando l’iniezione e la combustione. Per la simulazione di questi fenomeni sono stati comparati i risultati ottenuti con i vari modelli disponibili all’interno del codice a vari regimi di rotazione.

Capitolo 1

IL MOTORE DIESEL

1.1 – Il ciclo Diesel

Il ciclo Diesel è il ciclo teorico dei motori ad accensione per compressione. La particolarità di tale ciclo sta nell’introduzione di calore, che avviene a pressione costante

Q1

2 3

Patm 4

V S

Fig. 1.1- Ciclo Diesel nei piani termodinamici P-V e T-S

1 Q1 Q2 3 4 1 2 Q2 P T 0 Patm

Dalla precedente figura 1.1 si nota come il ciclo Diesel sia composto da: - una compressione adiabatica (1-2)

- un’introduzione di calore a pressione costante (2-3) - un’espansione adiabatica (3-4)

- uno scarico a volume costante (4-1)

Considerando il fluido trattato come gas ideale si possono valutare il calore introdotto e sottratto come:

Q1 = h3 –h2 = cp(T3 – T2)

(1.1)

Dalle ultime due espressioni si può arrivare al rendimento termodinamico ideale del ciclo : 1 1 1 1 1 1 ) ( ) ( ) ( 2 3 1 4 2 1 2 3 1 4 2 3 1 4 2 3 1 2 1 − − ⋅ ⋅ − = − − ⋅ − = − − − − = − = T T T T T T k T T T T k T T c T T c T T c Q Q Q p v p th η

(1.3)

in cui v p c c k = .Con alcuni passaggi, considerando che nella trasformazione (2-3) a pressione costante si ha: 2 3 2 3 T T v v =

(1.4)

e che nelle trasformazioni adiabatiche 1-2 di compressione e 3-4 di espansione vale: 1 1 2 2 1 − ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ = k v v T T

(1.5)

1 4 3 3 4 − ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ = k v v T T(1.6)

si arriva ad esprimere il rendimento del ciclo come:

(

)

⎥⎦⎤ ⎢ ⎣ ⎡ − ⋅ − ⋅ − = − 1 b k 1 b 1 1 k 1 k th ρ η(1.7)

in cui ρ ν ν = 2 1 è il rapporto di compressione e b T T 2 3 2 3 = = ν νè il rapporto di combustione a pressione costante

Da quest’ultima espressione del rendimento si nota come questo sia funzione del rapporto di compressione ρ, del rapporto tra i calori specifici k e del rapporto di combustione a pressione costante b.

1.2 – Fasi del motore diesel a 4 tempi

Nei motori a 4 tempi il ciclo termodinamico viene completato ogni 2 giri dell’albero motore, ovvero ogni 4 corse del pistone; si possono dunque distinguere 4 diverse fasi:

- Aspirazione: in questa fase si ha il riempimento del cilindro con

l’aria comburente, reso possibile dal moto verso il basso del pistone e dall’apertura della valvola di aspirazione. Tale apertura è opportunamente anticipata rispetto al PMS (Punto Morto Superiore) di un certo numero di gradi di rotazione dell’albero motore, in maniera tale da sfruttare gli effetti dinamici della carica in aspirazione ed avere al contempo una sezione di passaggio maggiore per il fluido non appena inizia il movimento discendente del pistone. Per quanto riguarda la chiusura della valvola invece, si ha un certo ritardo rispetto al PMI (Punto Morto Inferiore); in tal modo si sfruttano gli effetti inerziali della carica in ingresso, ottenendo un miglior riempimento.

- Compressione: nella risalita verso l’alto il pistone comprime

l’aria racchiusa nel cilindro. Nei motori Diesel il rapporto di compressione assume un valore notevole (14÷24) e quindi lo saranno anche la pressione e la temperatura raggiunte al termine di tale fase; quest’ultima raggiunge un valore di circa 500 ÷ 600 °C superiore a quello della carica in ingresso.

Con un certo anticipo rispetto al PMS si avrà l’iniezione del

combustibile sotto forma di spray, che andrà a mescolarsi con l’aria fortemente riscaldata dall’azione di compressione.

- Combustione ed espansione: è la

sola fase attiva del ciclo, in cui si produce lavoro meccanico. La combustione va ad esercitare una pressione sulla superficie del pistone, in maniera tale che nella corsa tra PMS e PMI venga sviluppato lavoro utile. L’anticipo di iniezione rispetto al PMS fa si che in prossimità di quel punto il combustibile si trovi intimamente mescolato con l’aria a temperatura e pressione superiori a quelle di autocombustione .

Nelle zone in cui il rapporto di miscela è nel campo di accendibilità si ha un’accensione spontanea con l’inizio della combustione. Tale fenomeno provoca un deciso aumento di pressione e temperatura che consente la combustione della restante parte di miscela aria-combustibile formatasi. In questa fase l’iniezione continua fino ad aver introdotto in camera la quantità di carburante prestabilita; si ha dunque un ulteriore e continuo processo di polverizzazione, vaporizzazione e ossidazione. Durante il processo di espansione inoltre, l’aria residua si mescola con i gas totalmente o parzialmente combusti in modo da terminare completamente il processo di combustione.

- Scarico: in questa fase i prodotti della combustione vengono

espulsi. Per migliorarne l’efficienza, l’apertura della valvola di scarico avviene con un certo anticipo rispetto al PMI, in maniera tale che la fuoriuscita dei gas dalla camera avvenga inizialmente grazie alla grande differenza di pressione con il condotto di scarico. Così facendo il pistone, durante la sua corsa verso il PMS incontra una resistenza minore, data dalla repentina diminuzione di pressione dei gas combusti presenti in camera.

Come nel caso dell’aspirazione, anche in questo caso si ha un ritardo nella chiusura della valvola di scarico rispetto al PMS in modo tale da sfruttare gli effetti inerziali della colonna di gas. In questa fase si ha dunque il fenomeno dell’incrocio, ovvero

la contemporanea apertura delle due valvole; questo parametro, come tutti gli angoli di anticipo e ritardo nella chiusura, è soggetto ad ottimizzazione (spesso sperimentale) al fine di aumentare il rendimento globale del ciclo.

1 .3 – Bilancio energetico del motore e grandezze caratteristiche

Per valutare gli scambi energetici che avvengono in un motore a combustione interna, si può immaginare quest’ultimo come un “volume di controllo”, in cui in ingresso si hanno combustibile e comburente (gasolio ed aria, nel nostro caso) ed in uscita potenza meccanica e termica; è ben noto come quest’ultima quota sia da considerarsi una perdita, restando del tutto inutilizzata.

Tale schematizzazione è riportata nella sottostante figura 1.2.

combustibile Potenza termica

aria Potenza meccanica

Si possono individuare alcune relazioni che legano le grandezze in ingresso al “sistema motore” con quelle in uscita.

La potenza meccanica erogata, ottenuta attraverso la conversione dell’energia chimica di reazione tra combustibile e comburente, può essere espressa come:

Pe = &mc⋅Hi ⋅ηg

(1.8)

in cui:

Pe = potenza erogata [W]

c

m& = portata in ingresso di combustibile [kg/s] i

H = potere calorifico inferiore del combustibile [J/kg]

g

η = rendimento globale del motore (rapporto tra potenza meccanica ottenuta e potenza termica data dal combustibile) Dunque: i c e g m H P ⋅ = & η

(1.9)

Si definisce invece il consumo specifico di combustibile Cspc[kg/J] come: e c spc P m C = &

(1.10)

Tale parametro è un quantificatore dell’efficienza con cui il motore ricava energia meccanica da quella chimica del combustibile.

Considerando anche il potere calorifico del combustibile si ottiene invece il consumo specifico di

energia: e i c spE P H m C = & ⋅

(1.11)

Dalle precedenti tre relazioni si ottiene anche: g i spc spE C H C η 1 = ⋅ =

(1.12)

Si è soliti introdurre anche il rapporto in massa aria/combustibile o dosatura, valido per una determinata condizione di funzionamento, e dato da:

c a m m & & = α

(1.13)

Tale parametro dipende dalle caratteristiche del combustibile usato, dal tipo di regolazione della potenza impiegato, dal sistema di miscelamento tra aria e combustibile ed influenza in maniera molto forte il processo di combustione. Per i motori ad accensione per compressione, in cui la regolazione della potenza è ottenuta variando il rapporto aria/combustibile, tale parametro assume un valore compreso tra 18 e 70.

Altro parametro caratteristico è il coefficiente di riempimento λvche quantifica il rapporto tra la massa d’aria effettivamente introdotta in camera in fase di aspirazione (ma) e quella che

teoricamente potrebbe riempire un volume pari alla cilindrata (mt):

a a t a v V m m m ρ λ ⋅ = =

(1.14)

in cuiρaè la densità dell’aria nella condizione di riferimento.1.4 – La combustione nei motori ad accensione per compressione

Per esaminare il fenomeno della combustione in un motore ad accensione per compressione, è opportuno fare riferimento ad un diagramma indicato pressione – angolo di manovella (Fig. 1.3), in cui la linea tratteggiata rappresenta l’andamento della pressione dovuta al solo moto del pistone, mentre la linea continua rappresenta il medesimo andamento in presenza di combustione.

Fig. 1.3 – Andamento della pressione in assenza ed in presenza di combustione

Il tratto tra il punto 1 (inizio dell’iniezione) e il punto 2 (inizio della combustione) è denominato

periodo di incubazione; durante tale intervallo di tempo le gocce di combustibile si riscaldano e subiscono un processo di veloce ma incompleta ossidazione (combustione senza fiamma). La produzione di calore non è però così marcata da indurre notevoli aumenti di pressione; al contrario,

in tale fase i valori di pressione e temperatura si riducono leggermente rispetto al ciclo senza combustione a causa del calore speso per riscaldare e vaporizzare il combustibile.

Mentre l’angolo di manovella che intercorre tra il punto 1 ed il PMS è noto come angolo di anticipo

di iniezione, l’intervallo di tempo tra i punti 1 e 2 (nel quale la linea di pressione si distacca da quella di semplice compressione) è noto come tempo di ritardo all’accensione.

Segue poi il secondo stadio di combustione 2-3, in cui la pressione cresce molto rapidamente fino al suo valore massimo (punto 3), per poi diminuire leggermente nel tratto 3-4, in cui il combustibile che continua ad essere iniettato si accende e brucia immediatamente grazie all’elevata temperatura a cui è giunto il gas. Si ha poi un’ultima fase in cui avviene il completamento delle reazioni di combustione, detta di post-combustione, il cui svolgimento dipende dalla velocità con cui l’aria si diffonde in camera di combustione e viene a contatto con le parti del combustibile non ancora bruciate completamente.

Fig. 1.4 – Effetto di vari anticipi di iniezione

I fattori che influiscono sul tempo di ritardo all’accensione sono diversi; tra questi i principali sono: - la qualità del combustibile: tale parametro influenza il ritardo chimico delle prime reazioni di prefiamma e dipende dalla composizione del combustibile, dalla volatilità, dalla viscosità, dalla tensione superficiale e dal suo numero di cetano; più quest’ultimo parametro è alto, più

il ritardo all’accensione è minore, così come minori sono il gradiente ed il valore massimo di pressione ottenuti.

- il grado di polverizzazione del combustibile e durata dell’iniezione: aumentando il grado di polverizzazione del combustibile si riduce il periodo di ritardo, poiché si migliora il miscelamento e lo scambio di calore con l’aria (a temperatura e pressione elevata) presente in camera.

- la turbolenza dell’aria: moti turbolenti facilitano il mescolamento tra combustibile e comburente; tale fenomeno può essere ottenuto mediante particolari forme della camera di combustione e del condotto di aspirazione.

- il rapporto di compressione: l’aumento del rapporto di compressione comporta una maggiore temperatura dell’aria nel cilindro al termine della fase di compressione e conseguentemente un minore tempo di ritardo all’accensione.

- l’anticipo di iniezione: per grandi valori di tale parametro, il combustibile iniettato in camera trova aria con temperatura e pressione ancora relativamente basse, per cui si ha un aumento del tempo di ritardo all’accensione.

- la velocità di rotazione: con l’aumentare della velocità di rotazione, la maggiore intensità del moto turbolento dell’aria riduce il ritardo all’accensione. A parità di angolo di anticipo tuttavia, l’incremento di turbolenza non riesce a far diminuire il ritardo all’accensione quanto richiederebbe la maggior velocità di rotazione del motore, con conseguente minor tempo a disposizione per la combustione (e una maggior quantità di carburante iniettato). Si rende perciò necessario l’aumento dell’angolo di anticipo di iniezione per velocità maggiori del motore.

Altro parametro di notevole importanza è il rapporto aria/combustibile; è infatti attraverso la variazione di tale grandezza che si regola la potenza in un motore Diesel, per una data velocità di rotazione.

Ricordiamo la definizione, già espressa nella (

1.13)

,di tale rapporto: c a m m & & = α (1.13)

In un ciclo Diesel si hanno valori di pressione massima e di area del ciclo decrescenti all’aumentare dell’eccesso d’aria; dunque variando soltanto la quantità di combustibile iniettato, e quindi il valore di α, è possibile regolare il valore di potenza erogata (senza bisogno di parzializzare la portata d’aria mediante valvole a farfalla, come accade per i motori ad accensione comandata).La velocità di combustione tuttavia non diminuisce quando si riduce la quantità di combustibile iniettata per ciclo; questa invece aumenta finché l’indice d’aria

st

α α

λ = non supera il valore di 3 (per i motori Diesel αst =14.5). Anche per valori di λ superiori, tuttavia, la combustione avviene, sia pure con minore velocità.

1.5 – Il ciclo indicato

Il ciclo reale (o indicato) del motore Diesel presenta notevoli differenze rispetto a quello teorico; infatti l’idealità del fluido e la completa assenza di dissipazioni termiche e meccaniche nella macchina sono ipotesi forti, che si discostano notevolmente da quella che è la realtà.

Scendendo nel dettaglio, il ciclo reale differisce da quello ideale per:

- Perdite di calore: Nel ciclo teorico sono nulle, in quello reale invece sono sensibili.

Poiché il cilindro e la testata sono raffreddati, una parte del calore è trasmessa dal fluido alle pareti. Le linee di compressione ed espansione non sono adiabatiche, ma politropiche con esponente n ≠ k.

- Combustione a pressione costante: Come si nota dalla Fig. 1.5, in pratica la combustione avviene in condizioni tali per cui la pressione varia durante il processo, mentre nel ciclo teorico avevamo supposto che si mantenesse costante. In realtà la combustione avviene in parte a volume costante ed in parte a pressione costante.

- Tempo di apertura delle valvole di scarico: Nel ciclo ideale si è supposto che l’estrazione del calore sia istantanea ed in corrispondenza del PMI. Nel ciclo reale invece l’estrazione di calore si protrae per un tempo relativamente lungo: la valvola di scarico deve aprirsi con un dato anticipo per dar tempo ad una parte dei gas combusti di uscire dal cilindro prima che il pistone raggiunga il PMI, in modo che la pressione scenda indicativamente al valore di quella esterna all’inizio della corsa di scarico. Ciò provoca una perdita di lavoro utile, che risulta tuttavia minore di quella che si avrebbe senza tale accorgimento.

- Aumento dei calori specifici del fluido con la temperatura: sia il calore specifico a pressione costante cp, sia quello a volume costante cv, di un gas reale aumentano con la

conseguenza, all’aumentare della temperatura, diminuisce il valore del rapporto

k = cp/cv. In conclusione i valori massimi della pressione e della temperatura

risultano sempre inferiori a quelli raggiungibili, con cp e cv costanti, nel ciclo

ideale.

-

Perdite per pompaggio: nella corsa di aspirazione la pressione nel cilindro è inferiore a quella atmosferica quanto maggiori sono le perdite di carico all’ingresso. Queste sono legate alla geometria dei condotti, ma anche alla velocità del fluido (variabile durante la corsa del pistone e dipendente dalla velocità di rotazione dell’albero motore). Analogamente in fase di scarico, dove i gas, per uscire, devono vincere perdite di carattere fluidodinamico causate da valori della pressione di scarico maggiori della pressione atmosferica.Il motore deve dunque compiere un lavoro di pompaggio per far entrare dall’esterno l’aria ed espellerla ad ogni ciclo; nel diagramma indicato compare dunque un’area negativa, che corrisponde ad un lavoro perso. E’ tuttavia da precisare come nel motore Diesel, l’assenza di valvole a farfalla, riduca l’entità di tale perdita, soprattutto in condizioni di carico parzializzato.

Fig, 1.5 – Ciclo indicato di un motore Diesel

Dall’esame del diagramma indicato, ottenibile sperimentalmente, è possibile ottenere numerose indicazioni sull’efficienza del ciclo in esame.

L’area racchiusa rappresenta il lavoro indicato , ovvero il lavoro ceduto dal fluido al pistone: Li

Li =

∫

p⋅dV(1.15)

con espresso in [J], p in [Pa] e V in [mLi 3].L’area indicata come D in Fig. 1.5 è da considerarsi come lavoro da spendere (lavoro di pompaggio

LD), poiché il percorso che la circonda è da effettuarsi in senso orario, mentre l’area il cui contorno

è percorso in senso antiorario è da considerarsi come lavoro ottenuto, ovvero lavoro attivo LA.

Si ha dunque che il lavoro indicato risulta:

Li =LA −LD

(1.16)

Derivando rispetto al tempo si ha la potenza indicata Pi:2 n L dt dL P i i i = = ⋅

(1.17)

dove n sono i giri al secondo del motore, e dunque 2

n

sono i cicli al secondo.

Altro parametro comunemente utilizzato che normalizza il lavoro indicato sulla cilindrata è la

pressione media indicata pmi :

= = ⋅

∫

p⋅dV V V L P i mi 1(1.18)

la cui definizione rende possibile esprimere Pi come:2 n V p Pi = mi⋅ ⋅

(1.19)

Si può infine introdurre anche il rendimento indicato ηidefinito come rapporto tra la potenza

indicata e la potenza termica del combustibile Pi m&c⋅Hi, dunque: i c i i H m P ⋅ = & η

(1.20)

Dunque, partendo dal ciclo ideale, il prodotto della quantità di calore introdotto ad ogni ciclo Q1,

per il rendimento termodinamico ηth fornisce il lavoro ideale Lt ottenibile, rappresentato dalle aree

descritte sul diagramma T-S o su quello di indicatore ideale. t th 1 1 t th L Q Q L ⋅ = ⇒ = η η

(1.21)

Moltiplicando ulteriormente Lt per ηi si perviene al lavoro Li ricavabile realmente sul pistone e

Per passare però dalla potenza indicata a quella effettiva si deve introdurre un ulteriore coefficiente riduttivo, che tiene conto del fatto che una parte della potenza ceduta dal fluido di lavoro al pistone all’interno del cilindro deve essere spesa per vincere l’attrito tra i principali accoppiamenti cinematici del motore e per muovere tutti gli accessori necessari al suo funzionamento.

Questo coefficiente è il rendimento organico ηodefinito come: i e o P P = η

(1.22)

dove Pe è la potenza effettivamente disponibile all’albero motore.Attraverso il rendimento organico ηoè possibile definire anche la pressione media effettiva pme :

pme =ηo ⋅pmi

(1.23)

nota anche come lavoro effettivo per unità di cilindrata e per ciclo.

Grazie alla definizione della pressione media effettiva pme, la potenza effettiva Pe può anche essere

espressa (analogamente alla (1.19)) come: 2 N V p Pe = me ⋅ ⋅

(1.23)

Volendo quantificare un rendimento globale ηgper misurare l’efficienza con cui si trasforma l’energia chimica contenuta nel combustibile in lavoro meccanico, si possono moltiplicare i due rendimenti, organico ed indicato, definiti in precedenza:

i c e o i g H m P ⋅ = ⋅ = & η η η

(1.24)

Capitolo 2

CODICI CFD TRIDIMENSIONALI E INTRODUZIONE

AL SOFTWARE FLUENT

2.1 – Cenni sulla Fluidodinamica Computazionale

La fluidodinamica computazionale (CFD – Computational Fluid Dynamics) è una tecnica che permette lo studio dei problemi di fluidodinamica mediante l’utilizzo del calcolatore. Essa si basa, quindi, sull’utilizzo di codici di calcolo al fine di analizzare sistemi fisici caratterizzati da flussi di massa e di calore, da moti turbolenti, da reazioni chimiche, da flussi multifase, etc.

Le equazioni fondamentali utilizzate per analizzare tali sistemi sono le equazioni di Navier-Stokes. Tali equazioni sono in sostanza un bilancio locale di quantità di moto per un fluido newtoniano, incomprimibile e di viscosità uniforme.

Queste possono essere espresse vettorialmente come:

Dt v gradP f v

D =μ∇ − +ρ ′

ρ 2

(2.1)

oppure, in forma euleriana:

t v gradv v gradP f v ′ + − ∇ = ⋅ + ∂ ∂ ρ μ ρ ρ 2

(2.2)

dove: ρ è la densità del fluido, v il vettore velocità, μ la viscosità, P la pressione e ρ f′= f è l’integrale esteso al volume considerato delle forze per unità di volume.

Le equazioni di Navier-Stokes sono equazioni differenziali alle derivate parziali non lineari, di difficile risoluzione analitica. Con l’avvento di mezzi di calcolo sufficientemente veloci è stato naturale, quindi, pensarne l’integrazione numerica tramite un procedimento iterativo.

Nella risoluzione tramite codici CFD di problemi reali, a queste equazioni (espresse in tale forma, od in altre convenientemente equivalenti), ne vengono affiancate di nuove, atte a rappresentare il

modello di turbolenza, di flusso multicomponente, di reazioni chimiche, di irraggiamento termico che il particolare codice utilizza (se necessario).

Le componenti fondamentali di un codice CFD sono: - il modello matematico

- il dominio di calcolo

- il metodo di discretizzazione - l’algoritmo di risoluzione - i criteri di validità del calcolo

Il modello matematico è l’insieme delle equazioni differenziali e dei modelli che rappresentano il sistema fisico considerato. All’interno di ogni codice normalmente è possibile usare più modelli per rappresentare un fenomeno (ad esempio la turbolenza), rispondenti a diverse, qualitativamente e quantitativamente, approssimazioni numeriche del fenomeno stesso; così come è possibile utilizzare diverse rappresentazioni analitiche di grandezze fisiche quali densità o viscosità. Ciò perché non esiste uno schema di simulazione universale valido per ogni problema fluidodinamico, e sono spesso esperienza e riscontro sperimentale a guidare l’utilizzatore attraverso scelte e semplificazioni non invalidanti.

Il dominio di calcolo è dato dalla suddivisione in parti del dominio fisico che stiamo analizzando. Tale suddivisione, o discretizzazione, restituisce un numero arbitrario di celle non sovrapposte (detta anche griglia di calcolo o mesh), per ognuna delle quali, ad ogni iterazione, vengono calcolati i valori delle variabili incognite (tipicamente temperatura, pressione e velocità). Naturalmente una discretizzazione più fine comporta una maggiore accuratezza dei risultati, ma anche una maggiore pesantezza di calcolo e possibili problemi di convergenza del risultato. Per contro, utilizzando un numero troppo basso di celle, si avranno approssimazioni molto grandi dei risultati in zone in cui le grandezze fisiche presentano forti gradienti. E’ molto importante dunque “spendere” le risorse di calcolo di cui si dispone in zone sensibili del sistema che si sta analizzando, attraverso l’infittimento della griglia di calcolo, e per questo può essere utile un’analisi di sensitività dei risultati al variare della discretizzazione.

Il metodo di discretizzazione è l’approccio che si utilizza nella suddivisione del dominio di calcolo e può essere di tre tipi :

- metodo delle differenze finite - metodo degli elementi finiti - metodo dei volumi finiti

La scelta di uno di tali metodi influenza il modo in cui le equazioni differenziali costituenti il modello di calcolo sono approssimate ad equazioni algebriche. I codici di calcolo maggiormente diffusi sul mercato si avvalgono del metodo dei volumi finiti. In questo, note le condizioni al contorno (proprietà del fluido ai confini del dominio di calcolo) applicate al modello fisico, si procede alla discretizzazione del sistema in volumi elementari; quindi, nota la forma integrale delle equazioni del sistema, si ricavano le relazioni che legano le variabili termodinamiche tra volumi confinanti, per poi risolvere numericamente tramite iterazioni successive.

L’algoritmo di risoluzione numerica è lo schema iterativo seguito dal codice per giungere alla soluzione del problema a partire dalle condizioni iniziali. Ne esistono diversi, ma i più comuni e generalmente implementati nei codici CFD sono:

- SIMPLE - PISO - SIMPISO

Gli algoritmi SIMPLE e SIMPISO sono usati nel calcolo di sistemi stazionari, in quelli cioè in cui l’evoluzione non dipende dal tempo, mentre l’algoritmo PISO è usato per sistemi in transitorio. In sostanza i vari metodi differiscono per il processo di correzione e di interazione, fatto ad ogni passo dell’iterazione, dei valori ricavati per le variabili velocità e pressione al passo precedente. Indipendentemente dal tipo di algoritmo, l’iterazione viene fermata quando si è raggiunto il livello di accuratezza della soluzione numerica desiderato, ovvero quando la differenza dei valori delle grandezze fra un’iterazione e la successiva è minore di un livello precedentemente fissato dall’utilizzatore.

I criteri di validità del calcolo stabiliscono la accuratezza della soluzione numerica che ci si appresta a trovare e la sua possibilità di raggiungimento.

I criteri più significativi sono:

- consistenza: uno schema numerico è detto consistente se il sistema di

sistema originario di equazioni differenziali al tendere a zero della grandezza delle celle.

- stabilità: un metodo di risoluzione è detto stabile se non amplifica l’errore numerico ad ogni iterazione.

- convergenza: capacità del metodo numerico di produrre una soluzione esatta al tendere a zero della grandezza del volume o dell’elemento di controllo.

Il soddisfacimento di queste tre condizioni assicura la coerenza di una soluzione dal punto di vista numerico, ma non necessariamente la sua validità da un punto di vista fisico.

I vantaggi nell’uso di tali tecniche di simulazione sono:

- possibilità di studiare una gamma di scenari di progettazione in tempi e costi molto inferiori rispetto alla pratica sperimentale,

- possibilità di studiare sistemi la cui sperimentazione sia difficoltosa,

- possibilità di studiare sistemi in condizioni operative limite dal punto di vista della sicurezza o di simulare condizioni accidentali.

Le limitazioni sono invece date dal fatto che le tecniche CFD non riproducono in modo assolutamente fedele i fenomeni fisici, poiché:

- i modelli e le equazioni differenziali usate per descrivere il sistema fisico sono frutto di semplificazioni ed approssimazioni,

- nella discretizzazione da equazioni differenziali ad algebriche si introducono ulteriori approssimazioni,

- nella risoluzione delle equazioni discretizzate viene utilizzato un metodo iterativo che, in quanto tale, non porta mai ad una esatta soluzione del problema.

2.2 – Introduzione al software Fluent

Fluent, il software utilizzato nella nostra simulazione, è uno dei programmi più diffusi nel campo

della termodinamica computazionale (CFD – Computational Fluid Dynamics).

La sua struttura prevede un preprocessore per modellare la geometria del problema e costruire la mesh, Gambit. La prima operazione avviene in modo abbastanza intuitivo, attraverso comandi e funzioni simili a molti altri programmi CAD, oppure attraverso l’importazione di un file di superficie creato con un programma specifico (tipo IGS o simili). L’operazione di mesh è la già citata discretizzazione del dominio di calcolo in volumi finiti (griglia di calcolo), da effettuarsi in seguito alla costruzione della geometria, ed in base al gradiente delle grandezze significative che ci si può attendere in quella zona; in caso di strizioni dei condotti, brusche deviazioni, repentini allargamenti, sarà il caso di adottare una suddivisione molto più fine, per non andare a perdere, nella discretizzazione, le reali caratteristiche del problema.

Sempre in Gambit si definiscono le zone di ingresso ed uscita fluido, che nel caso in esame sono state impostate come pressure inlet e pressure outlet, ovvero ingressi ed uscite collegati ad ambienti ad una data pressione, il cui valore sarà però impostato solo in seguito.

La mesh viene in seguito importata in Fluent, ed iniziano le varie fasi per l’impostazione e la risoluzione del problema:

- check della griglia di calcolo - scelta del tipo di solutore

- scelta delle equazioni di base da risolvere (moto laminare, turbolento, reazioni chimiche, trasferimento di calore, etc..)

- impostazione delle proprietà del fluido (material properties) - impostazione delle condizioni al contorno (boundary conditions) - settaggio dei parametri di soluzione

- inizializzazione del problema - calcolo della soluzione

- esame e salvataggio dei risultati

- se necessario, affinamento della griglia o modifiche al modello numerico o fisico

Questi aspetti saranno trattati più approfonditamente nel capitolo inerente l’impostazione del nostro problema in Fluent. Andiamo invece ora ad analizzare alcuni aspetti teorici del funzionamento del programma.

2.3 - Modelli fisici

In tutti i problemi, Fluent risolve le equazioni di conservazione della massa e della quantità di moto (equazioni di Navier Stokes). Per problemi che comprendono trasferimento di calore, viene aggiunta un’ulteriore equazione per la conservazione dell’energia, così come viene aggiunta un’equazione di bilancio per flussi turbolenti.

L’equazione di conservazione della massa, o di continuità, può essere scritta come:

( )

v Sm t p+∇⋅ = ∂ ∂ ρr(2.3)

ed è valida sia per fluidi incomprimibili che comprimibili.

Ritenuti noti i simboli di densità ρ, tempo t e velocità v, il termine al secondo membro indica una sorgente di massa, quale quella aggiunta ad una fase continua da una dispersa, presente in quest’ultimo o in altri casi particolari.

La conservazione della quantità di moto è invece descritta da:

t

( )

v(

vv)

p( )

g F r r r r r +∇⋅ =−∇ +∇⋅ + + ∂ ∂ ρ ρ τ ρ(2.4)

dove rappresenta il termine delle forze esterne e τ è il tensore degli sforzi, definito come: Fv

(

)

⎥⎦ ⎤ ⎢⎣ ⎡∇ +∇ − ∇⋅ = vr vrT vrI 3 2 μ τ(2.5)

in cui μ è la viscosità molecolare, ed I il tensore identico.Nel nostro problema, si è introdotto anche un modello di turbolenza. Il moto turbolento è caratterizzato da campi di velocità fluttuanti, con date frequenze, e questa particolarità va a modificare sia l’equazione di conservazione della massa che quella di conservazione della quantità di moto; si hanno così in queste due equazioni ulteriori variabili sconosciute, che possono essere determinate soltanto attraverso un modello di turbolenza, ovvero attraverso ulteriori equazioni che concorrano a chiudere il sistema. Fluent implementa diversi di questi modelli, poiché non ne esiste uno universalmente riconosciuto come migliore; ognuno può adattarsi meglio ad un dato problema,

o ad una data potenza di calcolo, ma anche in questo caso l’ultima parola può darla soltanto il riscontro sperimentale.

I metodi più usati per risolvere problemi di moti turbolenti si basano sulla formulazione RANS (Reynolds Averaged Navier Stokes) delle equazioni di Navier Stokes, oppure su un’altra formulazione delle stesse, detta LES (Large Eddy Simulation).

La formulazione RANS si ottiene sostituendo le grandezze, suddivise in una parte principale e in una fluttuante (ad esempio, per la velocità u si avrà u =ui +u′), nelle equazioni di Navier Stokes, andando poi a mediare nel tempo, o nelle grandezze stesse. Si ottengono così equazioni della medesima forma di quelle di Navier Stokes istantanee, con le grandezze che rappresentano tuttavia valori medi, e con un termine aggiuntivo dato dalle componenti fluttuanti, che l’operazione di media non elimina: −ρu ′i′uj . Tale termine esplicita l’effetto della turbolenza, e deve essere modellato per riuscire a chiudere il problema.

Dunque avremo, per l’equazione di continuità:

( )

=0 ∂ ∂ + ∂ ∂ i i u x t p ρ(2.6)

dove, come accennato, si è andati a mediare nel tempo, eliminando i termini fluttuanti ed identificando con la componente media della velocità, ovvero l’unica parte della stessa che è sopravvissuta all’operazione.

i u

Per le equazioni di continuità della quantità di moto (Navier Stokes) avremo:

( )

(

)

(

i j j l l ij i j j i j i j i j i uu x x u x u x u x x p u u x u t ∂ − ′ ′ ∂ + ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎣ ⎡ ⎟ ⎟ ⎠ ⎞ ⎜ ⎜ ⎝ ⎛ ∂ ∂ − ∂ ∂ + ∂ ∂ ∂ ∂ + ∂ ∂ − = ∂ ∂ + ∂ ∂ ρ ρ μ δ ρ 3 2)

(2.7)

dove l’unico termine ancora non incontrato è il δ , che è soltanto un operatore matematico il cui ij

valore è pari a uno per i = mentre è zero per j i ≠ . j

Tali ultime due equazioni rappresentano appunto la formulazione RANS delle equazioni di Navier Stokes.

Il modello LES, come l’estensione dell’acronimo lascia intuire, “filtra” le equazioni di Navier Stokes applicate ad un moto turbolento, andando a simulare soltanto i vortici più grandi del livello di filtro, che abitualmente è la grandezza degli elementi costituenti la mesh. Come nel caso RANS,

anche questa operazione crea nelle equazioni termini non noti che devono essere modellati; tuttavia, in termini di potenza di calcolo e tempo richiesti, tale metodo risulta molto più oneroso.

Nella nostra simulazione è stato usato il metodo di risoluzione del modello di turbolenza “K-ε”, che

si basa sulla formulazione RANS, dove K è l’energia cinetica turbolenta, ed ε è la dissipazione

viscosa. Tale procedimento è detto semiempirico, poiché si basa su due equazioni di bilancio, di cui

quella in K consiste nella sua formulazione esatta, mentre quella in ε è ottenuta da interpolazioni matematiche, pur supportate da considerazioni fisiche e riscontri sperimentali; si avrà, dunque:

( )

(

)

k b k j k t j i i S G G x k x ku x k t ⎥⎥⎦+ + − + ⎤ ⎢ ⎢ ⎣ ⎡ ∂ ∂ ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ + ∂ ∂ = ∂ ∂ + ∂ ∂ ρε σ μ μ ρ ρ(2.8)

( )

(

)

ε(

ε)

ε ε ε ε ρ ε ε σ μ μ ρε ρε S k C G C G k C x x u x t j k b t j i i + − + + ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎣ ⎡ ∂ ∂ ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ + ∂ ∂ = ∂ ∂ + ∂ ∂ 2 2 3 1(2.9)

dove i vari termini C sono costanti, σk e σεsono i numeri di Prandtl turbolenti per ed k ε(noti), i vari G sono termini di generazione di energia cinetica turbolenta (a causa di gradienti di velocità e spinta di galleggiamento) ed Sk e Sεsono termini di sorgente definiti.

Da tali due equazioni, oltre a K ed ε si ricava anche la viscosità turbolenta

ε ρ

μT = ⋅CM ⋅K2

(2.10)

(dove è un coefficiente numerico), e tale grandezza è legata al termine aggiuntivo della formulazione RANS delle equazioni di Navier StokesM C j iu u ′′ −ρ , in quanto ⎟ ⎟ ⎠ ⎞ ⎜ ⎜ ⎝ ⎛ ∂ ∂ + ∂ ∂ ′ ′ − = i j j i j i T x u x u u u ρ μ .

(2.11)

Dunque, con le due equazioni in K ed ε, e quindi con il calcolo di μT, è possibile chiudere il sistema di equazioni di bilancio relativo ad un moto turbolento, quale è quello di nostro interesse.

Per quanto riguarda l’equazione di conservazione dell’energia, Fluent risolve la seguente forma:

( )

(

(

)

)

(

)

h j eff j j eff T h J v S k P E v E t ⎟⎟⎠+ ⎞ ⎜⎜ ⎝ ⎛ ⋅ + − ∇ ∇ = + ⋅ ∇ + ∂ ∂ ρ r ρ∑

r τ r(2.12)

dove:keff è la conduttività effettiva data da k+kt con quest’ultima pari alla conduttività termica turbolenta,

j

Jr rappresenta il flusso di diffusione della specie j,

i tre termini al secondo membro rappresentano rispettivamente lo scambio di energia dovuto a conduzione, diffusione delle specie e dissipazione viscosa,

h

S include il calore derivante da reazioni chimiche e da ogni altra fonte volumetrica di calore,

2 2 v p h E= − + ρ ,

(2.13)

in cui l’entalpia h è definita, per gas ideali, da =

∑

j j jh Y h(2.14)

dove: =∫

T(2.15)

Trif j p j c dT h ,Yj è la frazione in massa della specie j, e Trif equivale a 298.15 K.

Attivando il modello di Non-premixed combustion, che sarà utilizzato nella nostra simulazione, Fluent risolve la forma “total enthalpy” dell’equazione dell’energia:

( )

(

)

h p t H S c k H v H t ⎟⎟⎠+ ⎞ ⎜ ⎜ ⎝ ⎛ ∇ ⋅ ∇ = ⋅ ∇ + ∂ ∂ ρ ρr(2.16)

combinando nel primo termine a secondo membro i termini di conduzione e diffusione delle specie, mentre il contributo della dissipazione viscosa appare in forma non conservativa nel secondo termine.L’entalpia totale H è definita come:

=

∑

j j jH Y H(2.17)

dove è la frazione in massa della specie j e Yj= T

∫

+(2.18)

j Tref j ref j j p j c dT h T H , , 0 , ( )dove hj0(Tref,j) è l’entalpia di formazione della specie j alla temperatura Tref,j.

Nel caso di reazioni chimiche, il termine Shinclude la sorgente di energia dovuta alla reazione: j j T j Tref j p j j rxn h c dT R M h S

∑

∫

⎟⎟ ⎠ ⎞ ⎜ ⎜ ⎝ ⎛ + − = , , 0 ,(2.19)

dove è il rapporto volumetrico di creazione della specie j e è l’entalpia di formazione della specie j.

j

R hj0

L’introduzione del modello più semplice di scambio termico per irraggiamento, il modello P1, comporta l’introduzione dell’equazione:

(

(

)

)

G C a q s s r =− +σ − σ ∇ 3 1(2.20)

dove: rq è il flusso di calore trasmesso per radiazione,

s

σ è il coefficiente di scattering, ovvero di diffusione,

a è il coefficiente di assorbimento, G è la radiazione incidente,

C è il coefficiente della funzione di fase lineare-anisotropica.

Nella 2.20, introducendo il parametro

(

)

s s C a+σ − σ = Γ 3 1(2.21)

si ottiene: qr =−Γ∇G(2.22)

L’equazione che Fluent risolve per determinare l’intensità di radiazione locale è la seguente equazione di trasporto di G:

∇

(

Γ∇G)

−aG+4aσT4 =SG(2.23)

dove σ è la costante di Stefan-Boltzmann.Combinando le ultime 2 equazioni 2.22 e 2.23 si ha:

q aG 4a T4

(2.24)

r = − σ

∇ −

e tale espressione di è quella che viene sostituita nell’equazione dell’energia come sorgente dovuta all’irraggiamento.

r

q

∇ −

Nel caso in cui nel modello trattato sia presente una seconda fase dispersa di particelle (liquide o solide), soggette ad irraggiamento, l’equazione precedente viene modificata come:

qr a T Ep⎟⎟+

(

a+ap)

G ⎠ ⎞ ⎜⎜ ⎝ ⎛ + − = ∇ − π σ π 4 4(2.25)

dove:

∑

= → = N n pn pn pn V p V T A E 1 4 0 lim π σ ε(2.26)

rappresenta l’emissione equivalente delle particelle,

∑

= → = N n pn pn V p V A a 1 0 lim ε(2.27)

rappresenta il coefficiente di assorbimento equivalente, 4 2 pn pn d A =π

(2.28)

in cui εpn, Apn, e Tpnrappresentano l’emissività, l’area proiettata e la temperatura della particella n, mentre dpn è il diametro della particella n.Le sommatorie sono sulle N particelle presenti nel volume V.

Le precedenti quantità sono calcolate durante il particle tracking, ovvero durante il tracciamento delle traiettorie delle varie particelle, eseguito iterativamente da Fluent.

Altre equazioni del medesimo tipo sono utilizzate per le condizioni al contorno (boundary

conditions), cioè per definire lo scambio termico per irraggiamento tra le pareti (i cui input sono temperatura, versore normale alla superficie e coefficiente di riflettività) ed il fluido.

Dalla combinazione di numerose equazioni si ottiene un termine di flusso termico trasmesso alle (o dalle) pareti per irraggiamento.

w r q ,

Per quanto riguarda i modelli comprendenti una fase discreta, presente nel caso in esame, Fluent implementa la soluzione delle equazioni del moto della fase continua contemporaneamente a quelle relative a questa seconda fase, composta da particelle sferiche disperse.

Il limite in volume del rapporto tra fase discreta e fase continua non deve oltrepassare il 12%, altrimenti le interazioni particella-particella, che il programma trascura (o che modella con algoritmi semplificativi), diverrebbero significative, con conseguente scarsa aderenza alla realtà del risultato.

Le condizioni iniziali richieste dal modello della fase discreta sono relative a posizione iniziale, velocità, dimensione, quantità e temperatura delle singole particelle, oltre alle proprietà fisiche del materiale di cui sono composte. Si richiede in pratica di definire un’iniezione in un punto del dominio fluido, scegliendo fra i vari modelli possibili nella libreria del programma, e di specificare il tipo di materiale iniettato.

Le traiettorie delle particelle sono calcolate attraverso un bilancio di forze agenti su di esse, mentre gli scambi di calore o di massa con la fase continua sono basati, tramite modelli conduttivi e

convettivi, sulle condizioni locali di quest’ultima. E’ possibile inoltre accoppiare le equazioni relative al moto della fase continua con quelle relative al moto della fase dispersa, così da valutare, oltre alle traiettorie delle particelle, anche il loro impatto sul fluido che le circonda.

Fig. 2.1 – Scambi tra fase discreta e continua

Il bilancio di forze sulla particella, integrato da Fluent per predirne la traiettoria, confronta le forze di inerzia del corpo con le forze agenti sullo stesso; la forma che assume, nella direzione x di un sistema cartesiano, è:

(

)

(

)

x p p x p D p F g u u F dt du + − + − = ρ ρ ρ(2.29)

dove:il primo termine a secondo membro rappresenta la forza di drag per unità di massa della particella, in cui: 24 Re 18 2 D p p D C d F = ⋅ ρ μ

(2.30)

( è il coefficiente di drag della particella, Re è il numero di Reynolds relativo e è il diametro della particella)

D

C dp

u è la velocità del fluido, upè la velocità della particella, μè la viscosità molecolare del fluido, ρe

p

ρ sono le densità rispettivamente di fluido e particella.

Il termine prevede alla modellazione di altre forze, come ad esempio quella richiesta per accelerare il fluido attorno alla particella, quella dovuta al gradiente locale di pressione del fluido, quella termoporetica (forza sulla particella sospesa in un fluido ad alta T, contraria in verso al

x F

gradiente della T stessa), e di numerose altre, il cui contributo e calcolo può essere attivato se ritenuto influente sul risultato o comunque pertinente al problema in esame.

Se le particelle sono disperse in un flusso turbolento, Fluent utilizza il valore medio della velocità locale del fluido (u ) nell’equazione di equilibrio della particella 2.29, ma può anche essere

introdotto il valore istantaneo della velocità del fluido, aggiungendo la parte fluttuante u , in modo da avere la tipica forma delle grandezze turbolente:

′

u u u= + ′.

La parte fluttuante è ottenuta con un metodo stocastico, denominato Discrete Random Walk model;

in tale modello si ottiene u come funzione random del tempo, e tale valore è mantenuto costante per

un intervallo caratteristico della durata dei vortici (il modello è detto anche “Eddy lifetime”).

In pratica viene simulata l’interazione di una particella con una successione di vortici, caratterizzati da una distribuzione Gaussiana di velocità fluttuanti (u′,v′,w′) e da un tempo caratteristico τe. Per quanto riguarda lo scambio termico tra particelle e fluido, viene risolta un’equazione che lega la temperatura della particella , ritenuta uniforme, con lo scambio termico per convezione ed irraggiamento che avviene sulla sua superficie:

( )

t Tp(

)

(

4 4)

p R p P P p p p p hA T T A T dt dT c m = ∞ − +ε σ θ −(2.31)

dove: pm è la massa della particella [kg] p

c è il calore specifico della particella [J/kg K] p

A è la superficie della particella [m2]

∞

T è la temperatura locale della fase continua [K]

h è il coefficiente di scambio termico convettivo [W/ m2 K] p

ε è l’emissività della particella [adimens.]

R

θ è la temperatura di irraggiamento

Nel caso si raggiunga la temperatura di vaporizzazione e di ebollizione (dunque in caso di particelle liquide), la precedente equazione viene integrata da ulteriori equazioni che modellano tali fenomeni. Per quanto riguarda il modello di combustione, per la simulazione di un motore Diesel, Fluent

implementa un modello chiamato “non-premixed combustion”.

Il nome di tale modello fa intuire come questo sia stato studiato per problemi di combustione in cui combustibile ed ossidante entrano nel dominio in flussi separati e distinti, come nel caso in esame; è inoltre il modello più adatto per fiamme turbolente con reazioni chimiche molto veloci.

La termochimica di tale modello, sotto certe assunzioni, può essere ridotta ad un solo parametro, il “mixture fraction f”; tale grandezza indica la locale frazione di massa degli elementi del

combustibile (C,H, etc.), già ossidati o no, in tutte le specie presenti (CO2, H2O, O2, etc.).

Con tale approccio gli elementi atomici sono mantenuti costanti durante la reazione chimica, ed f è

una quantità scalare che viene valutata, attraverso la sua equazione di bilancio (che non ha termini di sorgente). Dunque la combustione viene semplificata come problema di “miscelamento”, con la chimica delle reazioni che può quindi essere modellata all’equilibrio.

Il mixture fraction f è definito in termini di frazione di massa atomica come:

OX i FUEL i OX i i Z Z Z Z f , , , − − =

(2.32)

dove:è la frazione di massa per l’elemento i-esimo,

i Z

OX i

Z, è la frazione di massa per l’elemento i-esimo nel flusso in ingresso di ossidante,

FUEL i

Z, è la frazione di massa per l’elemento i-esimo nel flusso in ingresso di combustibile.

Se i coefficienti di diffusione sono uguali per tutti gli elementi, la precedente equazione è la medesima per ognuno di loro e la definizione di f è unica; tale assunzione è in genere accettabile in

flussi turbolenti, dove la convezione turbolenta supera la diffusione molecolare.

Sotto tale ipotesi le equazioni delle varie specie possono essere ridotte ad una singola equazione per il parametro mixture fraction f; tale equazione, per il valore mediato nel tempo di f (mean, time averaged mixture fraction) è:

( )

( )

m t t f S f v f t ⎟⎟⎠+ ⎞ ⎜⎜ ⎝ ⎛ ∇ ⋅ ∇ = ⋅ ∇ + ∂ ∂ σ μ ρ ρ r(2.33)

dove l’ultimo termine sorgente è dovuto al trasferimento di massa nella fase gassosa da parte di gocce di liquido.Oltre a tale equazione, Fluent ne risolve un’altra per la mean mixture fraction variance f ′ : 2

( )

(

)

g t( )

d m t t f S k C f C f f v f t ⎟⎟⎠+ ∇ − ′ + ⎞ ⎜⎜ ⎝ ⎛ ′ ∇ ⋅ ∇ = ′ ⋅ ∇ + ′ ∂ ∂ 2 2 2 μ 2 ρε 2 σ μ ρ ρ r(2.34)

dove: f′= f − f(2.35)

e σt, Cg e Cd sono costanti numeriche.Il parametro mean mixture fraction variance f ′ è utilizzato per la chiusura del modello di 2

interazione tra chimica e turbolenza.

Tutte le grandezze scalari del modello (frazione in massa delle specie, densità, temperatura) sono legate unicamente alla mixture fraction; data la reazione del sistema chimico, il valore istantaneo della mixture fraction in ogni punto del dominio può essere utilizzato per calcolare il valore istantaneo delle varie grandezze scalari (frazione molare, densità, temperatura) delle singole specie chimiche.

Dunque, sotto la ulteriore condizione di adiabaticità del sistema:

Φi =Φi

( )

f(2.36)

dove rappresenta il valore istantaneo di una delle grandezze scalari del fluido già citate in precedenza.

i

Φ

Per un sistema non adiabatico si ha invece:

(

f,H*)

ii =Φ

Φ

(2.37)

dove H rappresenta l’entalpia istantanea *

∑

∑

∫

(

⎟⎟(2.38)

⎠ ⎞ ⎜ ⎜ ⎝ ⎛ + = = j j T j Tref j ref j j p j j jH m c dt h T m H , , 0 , *)

La modellazione dell’interazione tra chimica e turbolenza è eseguita attraverso un metodo statistico, ovvero attraverso una funzione di densità di probabilità, la PDF function.

Le equazioni precedenti esprimono la relazione istantanea tra le varie grandezze scalari del fluido ed f, ma la previsione di Fluent su flussi reattivi turbolenti è basata su valori mediati nel tempo di

questi scalari. Come tali valori medi siano riportati ai relativi valori istantanei è legato al modello di interazione turbolenza-chimica, la già citata PDF function.

Tale grandezza, indicata come , può essere vista come la frazione di tempo che il fluido spende allo stato f e ricalca forme di funzioni di densità di probabilità che sono state osservate

sperimentalmente.

( )

f pFig. 2.2 – Funzione PDF

Attraverso si possono calcolare i valori medi delle variabili scalari che dipendono da f ; per

frazione molare e T vale che:

( )

f pΦi =

∫

1 p( ) ( )

f Φi f df0

(2.39)

mentre per la densità:=

∫

1( )

( )

0 1 df f f p ρ ρ(2.40)

Per un sistema non adiabatico tali equazioni mutano leggermente, a causa della dipendenza delle variabili scalari dall’entalpia H . *

Fluent integra le precedenti equazioni (del tipo 2.39 o 2.40) in un ambiente pre-processore chiamato prePDF, dove, una volta impostate specie chimiche presenti, temperature e funzione di densità di

probabilità, vengono create delle look-up tables, ovvero delle tavole numeriche in cui sono

immagazzinate le informazioni sullo stato del fluido reagente; più precisamente sono legate le variabili termochimiche medie Φ ai valori di f , i f ′ , 2 H . *

Le equazioni 2.33 e 2.34 sono risolte in Fluent al fine di ottenere i parametri f e f ′ da inserire 2

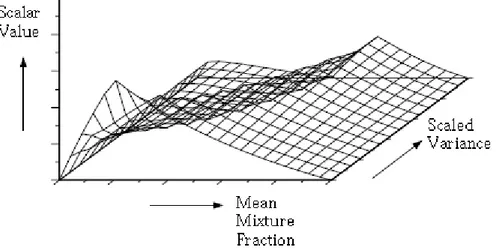

Fig. 2.3 – Schema computazionale del modello non-premixed

Nel caso adiabatico le look-up tables contengono i valori di ρ, T ed Y in funzione della mixture i fraction del combustibile e della fase secondaria (in caso di non adiabaticità in funzione anche

diH ). *

Avendo Fluent calcolato i valori di f e f ′ in un punto del dominio fluido, i valori mediati nel 2

tempo di frazione in massa, densità e temperatura in quel punto possono essere ottenuti dalla tavola calcolata in prePDF.

Fig. 2.4 – Esempio di look-up table in caso di adiabaticità

In caso di non adiabaticità si ha una dipendenza, oltre che da f ed f ′ , anche dall’entalpia 2 H ; *

tale grandezza dipende però dallo scambio termico alle pareti del dominio, per cui si rende necessario il calcolo di una tavola per ogni possibile valore dell’entalpia nel sistema.

Il risultato è una look-up table tridimensionale, che in pratica consiste in una serie di tavole

bidimensionali in successione “a strati”.

Fig. 2.5 - Esempio di look-up table in caso di non adiabaticità

2.4 - Scelta del solutore e metodi numerici

Come abbiamo visto, Fluent imposta il problema attraverso un sistema di equazioni differenziali in

cui le incognite sono grandezze fisiche, vettoriali o scalari, di cui, alla fine del processo di soluzione, ci restituirà i valori. Come input, Gambit ha fornito la griglia di calcolo del problema,

ovvero l’insieme di volumi finiti per cui Fluent risolverà numericamente, e quindi iterativamente, le

equazioni suddette.

Si può scegliere tra due tipi di solutore, segregated o coupled, di cui vedremo in seguito le

differenze; tuttavia in entrambi i casi il programma compie le stesse operazioni di base, e cioè, data per acquisita la suddivisione della griglia di calcolo:

- integrazione delle equazioni differenziali del sistema nei singoli volumi discreti, così da

costruire equazioni algebriche per le variabili incognite, quali pressione, velocità, temperatura e per quelle relative a variabili dei modelli addizionali eventualmente introdotti,

- linearizzazione delle equazioni discretizzate e risoluzione del conseguente sistema lineare per permettere l’aggiornamento delle variabili incognite.

I due modelli numerici impiegano entrambi il modello di discretizzazione dei volumi finiti, ma differiscono nell’approccio utilizzato per linearizzare e risolvere le equazioni discretizzate.

Il solutore segregated è quello utilizzato di default dal software, ed è caratterizzato dalla risoluzione

sequenziale delle equazioni del sistema (da ciò il suo nome; le equazioni sono separate, segregate tra loro). Nella risoluzione verranno compiute molte iterazioni, ed all’interno di ognuna di esse, il solutore eseguirà le seguenti operazioni:

- aggiornamento delle proprietà del fluido, basate sulla soluzione corrente, o, se si è alla prima iterazione, sull’inizializzazione del sistema fatta dal programma in base alle condizioni iniziali,

- risoluzione a turno delle equazioni di bilancio della quantità di moto per le varie componenti di velocità, usando i valori correnti di pressione e flusso di massa, così da aggiornare il campo di velocità,

- se le velocità ottenute al passo precedente non soddisfano le equazioni di continuità locale, si deriva, dall’equazione di continuità e da quelle linearizzate di bilancio della quantità di moto, un’equazione di correzione della pressione, che viene risolta per ottenere le necessarie correzioni per la pressione stessa, per il campo di velocità e per il flusso di massa, così da soddisfare il requisito di continuità,

- se necessario, sono risolte equazioni con incognite scalari, quali la turbolenza, utilizzando i valori aggiornati delle grandezze significative, - si effettua una verifica di convergenza dell’intero set di equazioni. Si continua questo loop finché non si è raggiunto il criterio di convergenza.

Fig. 2.6 – Schema operativo del solutore ”segregated”.

Il solutore coupled risolve le equazioni di continuità di massa e di bilancio della quantità di moto

del sistema contemporaneamente (equazioni “accoppiate”), mentre quelle relative a grandezze scalari aggiuntive sono risolte sequenzialmente. In questo caso, per ogni iterazione, il solutore eseguirà:

- aggiornamento delle proprietà del fluido, basate sulla soluzione corrente, - risoluzione simultanea delle equazioni di continuità di massa e di bilancio

della quantità di moto

- se necessario, sono risolte equazioni con incognite scalari, quali la turbolenza, utilizzando i valori aggiornati delle grandezze significative, - verifica di convergenza dell’intero set di equazioni.

Fig. 2.7 – Schema operativo del solutore “coupled”.

In entrambi i solutori, le equazioni non lineari del problema, discretizzate sui volumi finiti, sono linearizzate per produrre un sistema di equazioni nelle variabili dipendenti, per ogni singola cella della griglia di calcolo. Tale sistema è poi risolto, come abbiamo visto, iterativamente, per produrre valori aggiornati delle variabili.

Esistono due metodi per linearizzare tali equazioni: esplicito ed implicito.

Nell’implicito, per una data variabile, si calcola il suo valore in ogni cella usando una relazione che

include tutti i valori esistenti e sconosciuti di tale variabile nelle celle vicine; dunque tali valori sconosciuti compaiono in più di un’equazione del sistema, e quindi queste devono essere risolte simultaneamente per fornire tutte le variabili non note, cella per cella.

Nell’esplicito, per ogni variabile, si calcola il suo valore sconosciuto cella per cella, usando soltanto

valori noti; esso perciò compare soltanto in un’equazione del sistema, e dunque queste possono essere risolte sequenzialmente sino ad ottenere tutte le variabili incognite.

Nel nostro caso è stato utilizzato il solutore “segregated”, il quale può avvalersi soltanto del metodo

di linearizzazione implicito. Dunque, riassumendo, si avrà la risoluzione separata del campo di una

grandezza, ma considerando contemporaneamente il suo valore in tutte le celle. Ogni equazione sarà linearizzata implicitamente rispetto alla sua sola variabile dipendente (visto che si considera una grandezza per volta), andando ad ottenere così un sistema lineare con un’equazione per ogni cella del dominio; proprio per tale motivo tale sistema è talvolta chiamato “scalare”.

Per ciò che concerne la discretizzazione, Fluent usa una tecnica basata sull’integrazione nei volumi

algebriche. Ciò può essere illustrato considerando un’equazione di equilibrio di una generica quantità scalare φ , su un generico volume di controllo:

∫

∫

∫

+ ⋅ ∇ Γ = ⋅ V dV S A d A d v φ φ φ ρφr r r(2.41)

dove:Av è la superficie che racchiude il volume di controllo V

è il coefficiente di diffusione per

φ

Γ φ

è il termine di sorgente per

φ

S φ nel volume V

Per una cella bidimensionale, triangolare, la discretizzazione della precedente equazione porta a:

(2.42)

( )

A S V A v f n facce n f facce n f f f φ φ φ φ ρ ⋅ =∑

Γ ∇ ⋅ +∑

° ° r r r 1 1 dove: fφ è il valore di φ che passa attraverso la faccia f

f f fv A

r r ⋅

ρ è il flusso di massa attraverso la faccia

f

Av è l’area della faccia f