Capitolo 1

Commutatori ottici per le

telecomunicazioni

La celere e crescente diffusione nelle telcomunicazioni della fibra ottica, quale canale di trasmissione delle informazioni, ha reso necessario un altrettanto rapido sviluppo di una tecnologia adeguata, che permettesse di gestire quantità elevate di dati nel minor tempo possibile. Particolarmente critica, in questo senso, è la fase della commutazione, ossia dell’indirizzamento dell’informazione, proveniente da uno dei canali di ingresso, sul canale di uscita desiderato. L’esigenza di velocizzare e semplificare tale processo di orientamento del messaggio ha imposto di soppiantare la tecnica della commutazione opaca con quella della

commutazione definita trasparente. Nel primo caso l’informazione,

viaggiante nel dominio ottico, viene tradotta in segnale elettrico, elaborata secondo le esigenze e trasformata nuovamente in segnale ottico. Questa duplice conversione rallenta enormemente la trasmissione e risulta essere molto dispendiosa. Occorre, dunque, optare per l’altro tipo di commutazione, quella trasparente, tramite la quale il segnale viene pilotato direttamente nel dominio ottico. La realizzazione di siffatto indirizzamento rende ovviamente necessario l’impiego di dispositivi specifici, ossia i commutatori ottici.

Sono stati progettati e studiati vari tipi di commutatori (switches) ottici, ciascuno dei quali impiega una tecnologia differente; si parla di

• dispositivi che sfruttano effetti termo–ottici;

• dispositivi di tipo elettro-ottico;

• dispositivi che sfruttano fenomeni di non linearità ottica;

• dispositivi di tipo elettro-meccanico (MOEMS = Micro

Opto-Electro-Mechanical System).

Realizzare un commutatore tra fibre ottiche significa, in pratica, costruire un dispositivo che permetta di orientare un segnale ottico, in arrivo su uno fra N ingressi, verso l’uscita desiderata, una fra M possibili. Ovviamente sono richieste anche delle opportune specifiche, sulla base del compito che tale dispositivo deve svolgere. Le esigenze da soddisfare sono fondamentalmente le seguenti:

o banda spettrale ampia (>100nm);

o perdite di inserzione contenute (<1dB); o effetti di polarizzazione ridotti (<0.5dB);

o crosstalk basso ;

o velocità di commutazione <50ms;

o affidabilità alta (20anni di vita attiva);

o dimensioni ridotte (minori di

1cm

3);o consumo di potenza limitato (<10mW);

o costi molto bassi;

o scalabilità (ossia possibilità di aumentare le porte di ingresso e di

uscita) agevole e idealmente illimitata.

Introduciamo ora (in breve) i sistemi MEMS e i commutatori a microspecchi con le architetture di implementazione per essi possibili. Prenderemo in considerazione, poi, diversi metodi di attuazione dei microspecchi e riporteremo vari esempi per alcuni di essi: ovviamente il tipo di pilotaggio è solo uno tra i possibili parametri per realizzare una divisione in categorie dei commutatori a microspecchi. La nostra attenzione si soffermerà soprattutto sull’attuazione elettrostatica, in quanto è quella impiegata nel dispositivo da noi realizzato, di cui parleremo nel capitolo 2 di questa tesi; per lo stesso motivo presenteremo nel dettaglio un particolare specchio, avente una struttura a veneziana. Concluderemo aprendo una breve parentesi sui commutatori in guida d’onda.

1.1 Introduzione ai sistemi MEMS

I sistemi MEMS (MOEMS per indicare l’applicazione in campo

ottico) costituiscono un’importante area di ricerca, largamente affermatasi negli ultimi vent’anni, in virtù dei progressi effettuati dalla ricerca nel campo della litografia e della microlavorazione del silicio. I dispositivi opto-elettro-meccanici tradizionali, cioè macroscopici (ad esempio specchi mobili e lenti), consentono un’agevole manipolazione dei segnali ottici e garantiscono un’ottima resa, ma le dimensioni, i costi e la non elevata affidabilità delle parti meccaniche ne impediscono l’impiego su larga scala nell’ambito delle telecomunicazioni ottiche. Diversamente, i sistemi micro-elettro-meccanici, oltre a offrire le ottime prestazioni dei corrispettivi macroscopici, sono molto più piccoli, veloci ed economici. Simili carattesistiche hanno reso la tecnologia MEMS particolarmente indicata per conseguire i risultati richiesti nell’ambito dell’indirizzamento del segnale ottico. Per di più i commutatori basati su sistemi MEMS rispondono in maniera soddisfacente a molte delle specifiche richieste – come visto in precedenza – ai dispositivi di questo tipo. Essi, infatti, sono molto affidabili, nonché facilmente scalabili fino ad un numero elevato di ingressi e di uscite; manifestano basse perdite di inserzione e basso cross-talk; sono indipendenti dalla lunghezza d’onda e dalla polarizzazione; presentano un consumo di potenza contenuto e costi non elevati. Infine, i MEMS devono il loro largo impiego nei sistemi opto-elettronici alla semplicità con la quale sono integrabili: strutture mobili, microattuatori, microposizionatori ed elementi micro-ottici possono essere facilmente realizzati sul medesimo substrato. Un limite manifestato da tali sistemi, però, è il fatto che la loro velocità di commutazione è limitata dalla risonanza meccanica delle strutture di cui sono composti.

I dispositivi MEMS sono spesso realizzati in silicio, semiconduttore dalle eccellenti proprietà elettriche, ricorrendo alle più moderne tecniche di microlavorazione. Esse sono scindibili in due rami: la tecnologia del bulk

micromachining (microlavorazione di volume) e la tecnologia del surface

realizzare facilmente strutture tridimensionali sospese per erosione selettiva del substrato, ottenuta tramite attacchi chimici isotropi (cioè che procedono indistintamente in tutte le direzioni) o anisotropi (che agiscono invece in maniera diversa a seconda del piano cristallografico di orientazione del substrato di silicio in questione), wet o dry (ossia in presenza o meno di soluzioni acquose). Questa tecnologia è molto semplice da applicare ma risulta essere poco versatile. Al contrario, la microlavorazione di superficie si presta alla realizzazione di strutture sospese molto complesse, affidandosi alla sovrapposizione alternata di

strati strutturali, che costituiscono l’oggetto che si desidera ottenere a fine

processo, e strati sacrificali, che, come indica lo stesso nome, sono destinati ad essere eliminati chimicamente o fisicamente per liberare la struttura. E’ evidente che questa seconda tecnologia consente più libertà nella progettazione del dispositivo, però limita il rilievo che le strutture sospese realizzate possono avere rispetto al piano del substrato (lo spessore dello strato sacrificale è tipicamente dell’ordine di qualche micrometro).

Per ovviare ai condizionamenti imposti dai processi realizzativi (che si tratti di microlavorazione superficiale o volumetrica), si è pensato di ottenere dispositivi tridimensionali tramite il sollevamento, rispetto al piano del substrato, di strutture originariamente adiacenti su esso. Al fine di chiarire questo concetto, facciamo un excursus per presentare la tecnica dell’autoassemblaggio.

Generalmente il movimento fuori dal piano base è ottenuto per mezzo di rotazioni di parti mobili intorno a dei cardini [2], o attraverso il piegamento di sottili strisce di polisilicio [3] [4]. Questi movimenti (rotazione e piegamento) possono essere compiuti tramite azione esterna con l’ausilio di microsonde o, addirittura, microrobots [3]. E’ però preferibile evitare l’intervento esterno, in quanto espone il dispositivo ad elevati rischi di danneggiamento. Di conseguenza, si è studiato il modo di realizzare un

auto-assemblaggio delle strutture (self-assembly), basandosi sulle

caratteristiche chimico-fisiche proprie dei materiali o risultanti dai processi impiegati. Ad esempio, si può ottenere il piegamento verso l’alto di una

struttura tramite ossidazioni elettrochimiche [5], sfruttando la forza di Lorenz [6] o effetti di contrazione polimerica [7].

Uno dei sistemi più efficienti per l’auto-assemblaggio è, però, quello che realizza la flessione di microtravi (o il piegamento intorno a dei cardini, se esse sono composte da più elementi) per mezzo di attuatori in silicio:

micromotori [8] [9], sistemi comb drive [10] [11] o attuatori scratch drive (SDA) [12] [13]. Essi possono essere integrati nel wafer di silicio

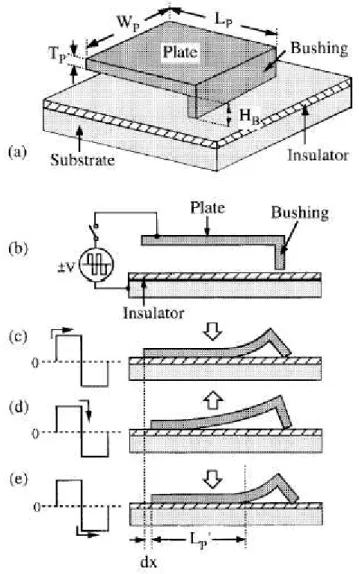

insieme al dispositivo, pertanto la loro azione non comporta l’intervento di corpi estranei. Le caratteristiche richieste agli attuatori, affinché essi realizzino il sollevamento delle microstrutture – a cui siamo interessati – sono: la produzione di una forza dell’ordine di pochi e uno spostamento di poche decine di [14]. Akiyama, Fujita et al. hanno dimostrato che gli attuatori scratch drive sono in grado di fornire una forza di oltre

100

[13] e consentire movimenti di oltre500

[12]; inoltre il loro spostamento può essere controllato modificando il numero di impulsi elettrici applicati e la velocità è regolabile tramite la frequenza dell’impulso stesso [12].La figura 1.1 illustra schematicamente la forma di un SDA e la tecnica tramite la quale esso si muove, quando un segnale elettrico ad onda quadra è applicato tra la lastra sospesa e il substrato. La struttura essenziale che genera il movimento è costituita, per l’appunto, da un piatto di polisilicio avente uno zoccolo lungo un lato: quest’ultimo è una protuberanza realizzata sulla superficie interna della lastra. In fig.1.1(b) è rappresentata la sezione dell’attuatore quando ad essa non è applicata alcuna forza elettrostatica. All’arrivo dell’impulso positivo, il piatto si schiaccia contro il substrato; ma non tutta la sua area può aderirvi, a causa della presenza dello zoccolo nella parte anteriore, cosicchè esso si incurva (fig.1.1(c)). In questa fase la struttura immagazzina, temporaneamente, energia elastica. Alla caduta dell’impulso (cioè sul fronte di discesa), tale energia viene rilasciata e il piatto comincia a riacquisire la forma originaria. Ovviamente la regione di adesione tra la lastra e il substrato diminuisce sensibilmente e la struttura appare molto meno deformata (fig.1.1(d)). Durante tale fase di rilassamento la parte posteriore del piatto avanza, in quanto lo zoccolo (che nella deformazione

si è spinto in avanti) resta in contatto con l’isolante. All’arrivo dell’impulso successivo, la lastra viene nuovamente schiacciata sul substrato (fig.1.1(e)) e tutto si ripete come scritto.

Figura 1.1 (a) Schema della struttura di un SDA. (b)-(e) Modello del movimento passo-passo del SDA quando è ad esso applicata

un'onda quadra.

L’auto-assemblaggio tramite attuatori viene realizzato in due passi: prima di tutto si curva la trave di polisilicio, cosicché la struttura di interesse esca dal piano del substrato, di seguito viene realizzato il bloccaggio della trave così deformata, tramite un processo di riscaldamento o mediante un fermo meccanico. Nella figura 1.2 è possibile vedere lo schema di un esempio di self-assembly [15].

Figura 1.2 Schema di una struttura in polisilicio che effettua autoassemblaggio

La struttura, realizzata tramite surface micromachining, è inizialmente piana, inserita all’interno di uno strato strutturale di polisilicio (fig.1.2(a)). La parte mobile, costituita da uno specchio rotante, è agganciata tramite piccolissimi supporti flessibili a due travi; queste terminano sui due lati con gruppi di SDA. La struttura complessiva è connessa al substrato grazie a due molle montate tra ogni complesso di attuatori e la corrispettiva piazzola di contatto. Applicando un segnale elettrico impulsivo, i gruppi di SDA si muovono a due a due gli uni verso gli altri, producendo la curvatura delle travi e, quindi, sollevando la parte mobile rispetto al piano dell’isolante (fig.1.2(b)). Per mantenere fissa la struttura tridimensionale così ottenuta si utilizza un meccanismo di bloccaggio attraverso ancore meccaniche saldate al substrato.

1.2 Introduzione ai commutatori ottici a

microspecchi

Come si è detto in precedenza, la tecnologia MEMS ha trovato un larghissimo impiego nella progettazione e realizzazione di commutatori ottici. Tra gli switch che fanno uso di MEMS, i più semplici hanno – ovviamente - una struttura 1x2, cioè presentano un solo canale di ingresso e due di uscita. E’ però evidente che, per produrre sistemi di

commutazione che abbiano utilità pratica, è necessario realizzare strutture con un numero molto più elevato di interconnessioni: a tal fine sono state proposte varie soluzioni, ma quelle che si sono dimostrate più efficaci si basano sull’uso di microspecchi in silicio. Questi ultimi, infatti, dato un fascio ottico incidente, permettono di orientarlo piuttosto rapidamente su un vasto intervallo di angoli di deflessione.

1.2.1 Architetture dei commutatori ottici

OXC in tecnologia MEMS

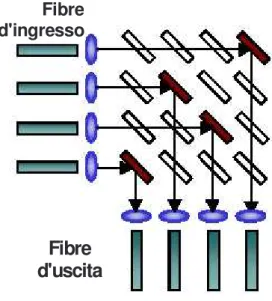

I commutatori ottici detti OXC (Optical Cross Connect) basati sulla tecnologia MEMS sono tipicamente switch in spazio libero (essi hanno il vantaggio di minimizzare le perdite di propagazione e quelle dipendenti dalla polarizzazione, associate all’uso di guide d’onda). Essi possono essere implementati tramite due tipi di architetture:

• bidimensionale (2-D) o architettura digitale;

• tridimensionale (3-D) o a pilotaggio di fascio.

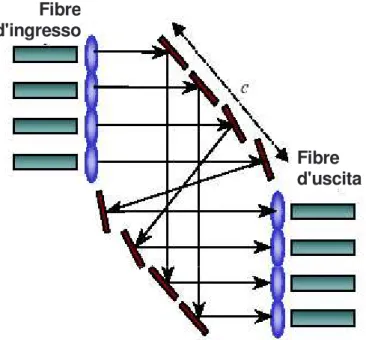

Fibre d'ingresso

Fibre

d'uscita

Figura 1.1 Commutatore ottico OXC ad architettura digitale

Il nucleo di ambedue le strutture è un’intelaiatura di switch OXC

digitale (fig.1.3) si ha una matrice planare di

N

2elementi, ciascuno dei quali può posizionarsi solo in due stati diversi, così da bloccare o far passare il segnale ottico incidente. Tale architettura è detta

bidimensionale perché gli specchi e i tragitti coperti dai segnali sono tutti

collocati su un solo piano. Gli OXC a pilotaggio di fascio sono invece realizzati tramite gruppi di

N×N

microspecchi, ad una o due dimensioni (v. par.1.2.2.1), che indirizzano il fascio incidente verso l’uscita desiderata. Il numero di specchi richiesti per costruire un commutatore con questo tipo di architettura si riduce a2N

, contro gliN

2 del caso precedente. Ciòè reso possibile dal fatto che ciascuno specchio, anziché due, ha ben

N

stati di indirizzamento possibili. Chiaramente nello switch in architettura a

2

N

la complessità del sistema non aumenta al crescere diN

, in virtù dell’accoppiamento diretto che si ha tra ingressi e uscite; di contro, aumentano rapidamente dimensione e costo. Per di più non si può superare la dimensione di circa32×32

, altrimenti le perdite dovute alla diffrazione riducono troppo la resa. I sistemi OXC a pilotaggio di fascio possono invece essere portati fino ad ampiezze dell’ordine di 100x100 in una dimensione e 1000x1000 in due.Fibre d'ingresso

Fibre d'uscita

Figura 1.2 Commutatore ottico OXC ad architettura a pilotaggio di fascio

Nell’architettura di commutazione a pilotaggio di fascio, il segnale ottico proveniente da ciascuna porta d’ingresso è scalato tramite elementi

ottici come lenti bulk o microlenti e orientato tramite una matrice di specchi microlavorati, prima di essere indirizzato verso l’opportuna porta di uscita.

Tale sistema di commutazione è chiaramente illustrato nella figura.1.4. Ciascun elemento della matrice ha

N

stati possibili di indirizzamento, cosicché può dirigere il fascio ottico incidente proveniente dall’ingresso in uno degliN

canali di uscita, con minimi effetti di cross-talk. In pratica, come già affermato, questi sistemi di commutazione realizzano la connessione incrociata traN

ingressi edN

uscite tramite2N

elementi. Più precisamente, il commutatore si compone di due banchi paralleli di microspecchi. Il fascio incidente colpisce uno degli specchi del banco d’ingresso. Ciascuno di essi è attuato elettricamente in modo da assumere una delle configurazioni angolari possibili, così da direzionare il segnale ricevuto verso lo specchio opportuno nel banco di uscita.Porte d'ingresso

Porte d'uscita

Figura 1.3 Architettura di uno switch WDM

Una caratteristica significativa del modello di switch ora presentato è che esso è particolarmente adatto per le applicazioni nel campo della modulazione WDM (Wavelength Division Multiplexing) e DWDM (Dense

WDM), in quanto permette di scalare il segnale d’ingresso sia

spazialmente che secondo le lunghezze d’onda. Un esempio di questo tipo di applicazione è osservabile nella figura 1.5. Un demultiplexer separa spazialmente i fasci ottici incidenti come funzioni della loro lunghezza d’onda, poi ciascuno di questi sotto-fasci di ingresso passa attraverso un commutatore realizzato in tecnologia a pilotaggio di fascio. Tale

commutatore è costituito da varie matrici

N×N

di specchi, una per ogni lunghezza d’onda che il sistema è in grado di discernere, che orienta il proprio sotto-fascio verso l’uscita desiderata. I fasci in uscita provenienti da ciascuna delle matrici possono essere combinati con un multiplexer, prima di essere riversati sull’opportuna fibra ottica d’uscita.1.2.2 Metodi di attuazione

I microspecchi utilizzati nei commutatori possono essere controllati, ossia pilotati, tramite vari tipi di attuazione.

Particolarmente adoperata è l’attuazione elettrostatica, la quale è basata sulla forza attrattiva che si genera tra due armature caricate in maniera opposta. La struttura di riferimento è rappresentata da uno specchio piano, collegato a massa, in parallelo al quale è posto un elettrodo; quando a quest’ultimo viene applicata una certa tensione si genera una forza tra le due superfici, che induce lo specchio (libero di ruotare intorno ad un proprio asse) ad inclinarsi verso l’elettrodo. Il grande vantaggio di questa tecnica è la ripetibilità, mentre le difficoltà sono date dalla non-linearità della relazione tra forza e tensione e dalla necessità di fornire elevate tensioni di pilotaggio.

Altrettanto diffuso è il ricorso all’attuazione magnetica, realizzata tramite l’attrazione che si genera tra due elettromagneti con polarità diverse. In un dispositivo che usa questa tecnica, il microspecchio si muove in alto o in basso, rispetto alla posizione di partenza, in accordo con i cambiamenti imposti al campo magnetico. A differenza dell’attuazione elettrostatica, questa richiede basse tensioni di pilotaggio; risulta però molto difficile schermare il dispositivo in questione da altri che eventualmente facciano uso di campi magnetici, si rischia quindi di influenzare il comportamento di componenti sui quali, invece, non si intende agire.

Nel caso dell’attuazione tramite scratch drive si ha uno specchio -libero di sollevarsi e ruotare - connesso ad un piano tramite aste e cardini, il quale può scorrere sulla superficie del substrato. La traslazione di tale

piano si traduce, per mezzo dei giunti, in una rotazione dello specchio. Questa tecnica, sebbene molto precisa, non è ampiamente adottata perché non è semplice realizzare strutture del tipo di quella illustrata.

Sono possibili anche altre tipologie di pilotaggio, come ad esempio

l’attuazione elettrotermica, in cui si sfrutta la reazione dei materiali alle

variazioni di temperatura.

In questa tesi l’attenzione sarà rivolta in particolare ai sistemi ad attuazione elettrostatica, pertanto ne presentiamo di seguito alcuni importanti esempi, rintracciabili in letteratura. A seguire si riportano, comunque, anche alcuni esempi relativi ad altri metodi di pilotaggio.

1.2.2.1

Dispositivi

ad

attuazione

elettrostatica

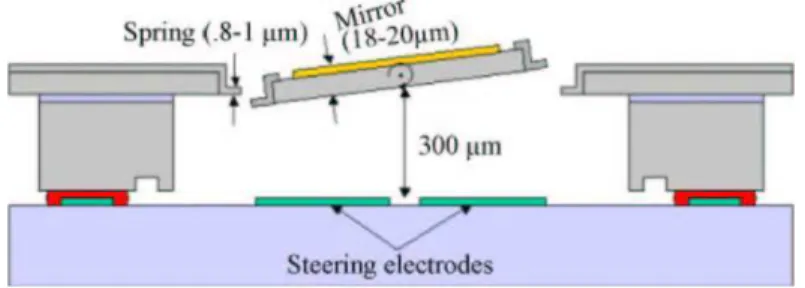

I microspecchi inseriti nelle matrici dei commutatori ottici ad attuazione elettrostatica sono composti essenzialmente di una superficie riflettente (lo specchio propriamente detto) e due o più elettrodi di pilotaggio. La prima è rappresentata da una lastra piana di polisilicio o metallo, sostenuta da molle torsionali o flessionali, che le permettono il movimento; essa viene spesso cosparsa di oro al fine di aumentarne la riflettività. Tale lastra è sospesa ad una certa distanza (dell’ordine di qualche micrometro) da un substrato sul quale sono collocati gli elettrodi in polisilicio. La superficie riflettente viene collegata a massa, cosicché applicando una certa tensione ad uno o più elettrodi si induce lo specchio ad inclinarsi.

In letteratura è possibile trovare numerosissimi esempi di commutatori ottici basati su microspecchi attuati elettrostaticamente, i quali si differenziano per la tecnologia di realizzazione (bulk o surface micromachining), per la struttura e la forma dello specchio, per il tipo di molle utilizzate (flessionali, torsionali, a serpentina), nonché per altri parametri di progetto e per le specifiche.

I primi microspecchi inclinabili videro la luce nel 1987: inventati da D.

Hornbeck, furono realizzati dalla Texas Instruments e impiegati per

realizzare un dispositivo detto DMD (Digital Micromirror Device) [15]. Il DMD (v. fig.1.6) è una struttura composta da un array di commutatori a microspecchio che pilotano velocemente un fascio di luce proveniente da una sorgente, tramite una tecnica di modulazione a larghezza di impulso. Queste strutture funzionano solo in modalità binaria, cioè on-off, ruotando di

+10

0 o-10

0 in accordo con la tensione applicataagli elettrodi. I DMD non furono però impiegati come switch ottici, ma per la realizzazione di videoproiettori ad alta luminosità ed alta risoluzione,

basati sulla tecnologia DLP (Digital Light Processing).

Figura 1.1 Struttura dei componenti del DMD [15].

Nelle commutazioni ottiche si può scegliere di ricorrere a

microspecchi di tipo 1D o di tipo 2D. Essi hanno un analogo

comportamento, però mentre i primi possono ruotare solo intorno ad un asse, i secondi possono farlo intorno a due. Ovviamente questo rende i microspecchi 2D estremamente versatili, ma essi presentano di contro maggiori difficoltà realizzative e di pilotaggio rispetto a quelli 1D.

Negli ultimi anni sono stati presentati numerosi modelli di specchi a due gradi di libertà, realizzati tramite tecnologia di bulk o di surface

micromachining. Particolarmente noto è il Lambda Router della Lucent (v.fig.1.7) [17] [18]. Esso è costituito da una lastra riflettente rotonda sospesa all’interno di una struttura di sostegno, rappresentata da una corona circolare, tramite due molle torsionali. Tale anello è a sua volta inserito in una cornice esterna fissa e ad essa sospesa per mezzo di altre due molle torsionali, perpendicolari a quelle che sostengono la lastra centrale rispetto alla corona intermedia. Sotto lo specchio, a distanza di alcuni da esso, sono collocati quattro elettrodi distinti, isolati l’uno dall’altro. La struttura sospesa è collegata meccanicamente al substrato e quindi posta a massa; la tensiona di controllo è invece applicata agli elettrodi. La presenza dell’anello sospeso e di due coppie di molle, posizionate perpendicolamente le une alle altre, consente la rotazione del microspecchio in due dimensioni.

Molla Cornice fissa Parete laterale di appoggio Braccio di assemblaggio Elettrodi Anello interno Braccio di assemblaggio Cornice fissa Parete laterale di appoggio Estremità a coda di rondine Fessure per l'incastro

Figura 1.2 Specchio Lambda Router della Lucent [16] [17].

Supponiamo che le molle tra lastra riflettente ed anello (cioè quelle interne) siano allineate lungo l’asse x, mentre quelle tra anello e cornice (cioè quelle esterne) lungo l’asse y. Se si applica una differenza di potenziale tra la lastra dello specchio e i due elettrodi sottostanti collocati su un lato dell’asse x, un momento elettrostatico agisce sullo specchio, inducendolo a ruotare intorno a tale asse e producendo una deformazione delle molle interne. Tale deformazione a sua volta genera un momento meccanico che va a bilanciare il momento elettrostatico. Idealmente, l’anello intermedio e le molle esterne non mutano posizione durante il processo descritto. Se invece applichiamo una tensione agli elettrodi su

un lato dell’asse y, sia l’anello che la lastra riflettente ruotano intorno al suddetto asse, in virtù delle molle esterne, che subiscono una deformazione. Anche qui si crea un equilibrio tra il momento elettrostatico e quello meccanico. In conclusione, pilotando opportunamente le tensioni applicate ai vari elettrodi, è possibile (almeno idealmente) far ruotare il microspecchio intorno ad ogni asse collocato sul piano x-y.

Il dispositivo della Lucent è realizzato tramite surface micromachining e, per aumentare la distanza tra gli elettrodi e lo specchio al fine di consentire a quest’ultimo angoli di rotazione maggiori (prima di incorrere nel fenomeno del pull-in, cioè il collasso dello specchio sugli elettrodi sottostanti), impiegava la tecnica dell’autoassemblaggio (descritta in precedenza). In pratica viene sfruttato il gradiente di stress residuo di alcuni cantilever che, durante la fase di liberazione delle strutture mobili, si incurvano verso l’alto, sollevando lo specchio ad essi agganciato e fissandolo ad una distanza di decine di micron dal substrato.

Soluzioni successive, invece, hanno optato per la coniugazione della tecnologia surface con quella bulk, cercando di sfuttare i vantaggi di entrambe e aggirare le limitazioni da ciascuna imposte. E’ il caso, ad esempio, del microspecchio presentato da T.D.Kudrle, C.C.Wang,

M.G.Bancu et al.[19].

Figura 1.3 Sezione del singolo microspecchio

La struttura consiste di una sottile lastra riflettente deposta su una spessa piattaforma di silicio, microlavorato tramite la tecnologia di bulk micromachining. Lo specchio è bidimensionale come il Lambda Router: l’anello esterno è un quadrato con vertici smussati (a formare un ottagono) e la lastra sospesa al suo interno è ellittica. Tale forma è stata scelta per minimizzare il momento di inerzia e massimizzare il fattore di riempimento;

lo specchio ellittico appare circolare ad un fascio luminoso incidente lungo un angolo obliquo. In fig.1.8 è visibile lo schema della sezione del dispositivo, mentre la fig.1.9 presenta l’immagine SEM di un microspecchio attuato lungo i due assi (x e y).

Figura 1.4 Immagine SEM della matrice di specchi in cui uno è ruotato di un ampio angolo sia rispetto all'asse x sia rispetto all'asse y

Un‘importante virtù di questo modello è l’elevato raggio di curvatura

dello specchio (ROC). E’ infatti desiderabile che la superficie riflettente sia quanto più piatta possibile, ciò corrisponde a dire che essa deve avere un ROC elevato (supponendo che lo specchio sia un tratto di cilindro la cui sezione ha tale raggio). E’ stata formulata un’equazione (l’equazione di

Stoney) [20] secondo la quale il raggio di curvatura della superficie ottica è

direttamente proporzionale al quadrato dello spessore della lastra stessa. E’ quindi vantaggioso realizzare la superficie riflettente (ossia lo specchio propriamente detto) su una piattaforma spessa parecchi micrometri di materiale di alta qualità e poco soggetto agli stress residui, come può essere il silicio monocristallino in configurazione SOI (silicon on insulator). Il dispositivo presentato da T.D.Kudrle, C.C.Wang, M.G.Bancu et al presenta un ROC superiore ai

100cm

, nonché una notevole uniformità della costante torsionale delle molle (nell’ambito dell’array di microspecchi), altra caratteristica di grande importanza in questo tipo di dispositivi.Un parametro significativo per la valutazione delle molle è anche il

rapporto tra la costante elastica verticale (relativa cioè all’abbassamento)

(

K

v) e quella torsionale (K

t): v t .K

R=

K

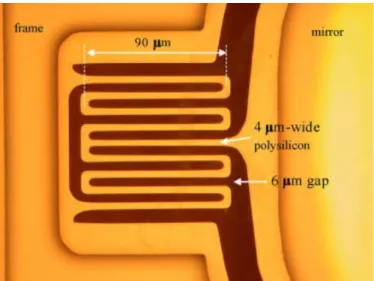

Figura 1.5 Molla torsionale a serpentina

Una trave lunga, dritta e sottile presenta un valore piuttosto basso di tale rapporto: ciò comporta una significativa deflessione verticale della struttura sospesa, che riduce, di conseguenza, lo spazio in cui quest’ultima si può muovere. Ciò fa sì che lo specchio raggiunga il pull-in più presto, ossia per tensioni di pilotaggio minori: ovviamente tale situazione è tuttaltro che desiderabile. Un notevole guadagno da questo punto di vista, cioè un “irrigidimento” verticale, si può ottenere ripiegando la molla in una struttura a serpentina. E’ quanto è stato fatto nel modello che stiamo qui descrivendo (si fa comunque notare che specchi sorretti da molle a serpentina sono stati proposti anche da molti altri autori). In esso le molle presentano vari piegamenti da un lato e dall’altro rispetto ad una trave centrale: quella che regge la lastra riflettente (v.fig.1.10). Ne segue che la lunghezza totale della molla (se la si misura come se fosse distesa) è notevole, mentre quella della serpentina, coincidente con il lato lungo del singolo ripiegamento di molla, ammonta a soli

90

. Queste serpentinesono realizzate in silicio policristallino e il nuomero di avvolgimenti è stato ottimizzato per ottenere un vantaggioso rapporto tra le costanti elastiche verticale e torsionale (di cui si è riferito in precedenza); è stato anche rilevato che tale configurazione rende le molle molto più resistenti alle fratture rispetto alle travi classiche.

Figura 1.6 Elettrodi rettangolari sotto lo specchio e quadrati sotto la

cornice

Figura 1.7 Elettrodi triangolari sotto lo specchio e quadrati sotto la

cornice

M.R.Dokmeci, A.Pareek, S. Bakshi et al. hanno invece indagato il

diverso comportamento di uno specchio attuato elettrostaticamente a seconda della forma scelta per gli elettrodi [21]. Il dispositivo proposto consiste di uno strato monolitico di silicio monocristallino saldato anodicamente ad un substrato di vetro. Le strutture sono state definite in tale blocco tramite l’uso combinato di bulk e surface micromachining. Il ROC dello specchio risulta essere non inferiore a

50cm

. La lastra riflettente ha forma quadrata ed è sospesa tramite molle torsionali poste al centro di ciascun lato: essa può dunque ruotare intorno ai propri due assi centrali, secondo le tensioni di attuazione fornite agli elettrodi. Sono state esaminate, nella fattispecie, due diverse configurazioni di elettrodi:dei vari test condotti dagli autori, risulta interessante in particolare quello relativo al fenomeno del pull-in: l’impiego di elettrodi triangolari appare consentire un più ampio intervallo angolare di stabilità.

Figura 1.8 Schema del microspecchio torsionale con supporti a forma di “U”.

Un tentativo di ritardare meccanicamente il sopraggiungere del pull-in è stato effettuato da J.M.Huang, A.Q.Liu et al. [22]. Ricordiamo che nell’attuazione elettrostatica a piatti paralleli si ha l’abbassamento (o la rotazione) dell’armatura superiore in seguito all’instaurazione di un bilancio tra forza (o momento) elettrostatica e forza (o momento) meccanica. Se la prima supera la seconda il piatto mobile collassa violentemente su quello fisso. Nello studio di tale fenomeno all’interno dei dispositivi di nostro interesse occorre, ovviamente, tener conto dell’azione combinata dell’abbassamento e della rotazione dello specchio. Gli autori sopra citati hanno proposto un modello in cui il pull-in viene spostato (in termini di tensione applicata e angolo di rotazione) tramite dei supporti a forma di “U” (v.fig.1.13). Le molle che sostengono lo specchio, infatti, si abbassano in seguito all’attuazione elettrostatica (mentre la lastra riflettente ruota), fino a poggiarsi sui supporti, i quali in seguito oppongono resistenza ad un ulteriore abbassamento. Nel modello teorico ciò corrisponde a sostituire la forza e il momento elastico di richiamo utilizzati nel caso di molle libere

con nuove formule, che tengano in considerazione la presenza di questo blocco: è come se venisse aumentata la rigidità flessionale delle molle.

Cantilever di polisilicio curvato a causa dello stress

Microspecchio incernierato Microspecchio incernierato Collimatore Collimatore Collimatore Collimatore Collimatore Collimatore Collimatore Collimatore Cantilever di polisilicio Substrato di silicio Substrato di silicio Strato di nitruto Strato di nitruto Attuazione elettrostatica Ancoraggio Ancoraggio

Figura 1.9 Schema e immagine SEM del commutatore per fibre ottiche realizzato da R.T.Chen [22].

Nonostante gli specchi bidimensionali presentino indubbi vantaggi perché molto versatili, prosegue parallelamente anche lo studio di quelli monodimensionali e delle loro applicazioni. Un sistema interessante per realizzare uno specchio di questo tipo è quello di sfruttare stress residui immagazzinati da materiali, che possono così modificare forma stabilmente ed essere poi riportati a quella che avevano in principio tramite l’applicazione di campi elettrici (o magnetici). Un dispositivo di questo tipo è stato presentato, alcuni anni fa, da R.T.Chen [23] e

Dautartas: uno specchio verticale è fissato all’estremità di un cantilever

d’oro, realizzato in modo tale da presentare un gradiente di stress lungo la propria estensione. Lasciato libero, il cantilever si incurva verso l’alto e può essere riabassato con un’attuazione elettrostatica. In questo modo lo specchio viene a muoversi verticalmente ed assumere due posizioni, che possiamo definire di OFF (o cross-state), in cui il segnale ottico trova strada libera e procede in linea retta, e di ON (o bar-state) in cui lo specchio taglia la traiettoria del fascio, riflettendolo – e quindi

deviandolo-su un angolo di 45°. Nella fig.1.14 è visibile lo schema e l’immagine SEM del commutatore per fibre ottiche realizzato da R.T.Chen.

Analogo è il meccanismo di funzionamento del dispositivo presentato in tempi più recenti da J.N.Kuo, G.B.Lee e W.F.Pan [24]. In questo caso la struttura incurvata per effetto di stress indotti è in polisilicio ricoperto d’oro e presenta due stati ON, anzicché uno solo come nel modello precedente. Il cantilever è fissato al substrato in corrispondenza di un terzo della sua lunghezza. Sotto di esso, ai due lati dell’ancoraggio, si estendono due elettrodi, di lunghezza differente, mentre lo specchio è posizionato all’estremità della struttura, sul lato piu lungo (nel nostro caso sia quello destro).

Figura 1.10 Schema del doppio switch: (a) stato OFF; (b) stato ON-destro; (c) stato ON-sinistro.

Nello stato OFF, ossia quando non viene applicata alcuna tensione agli elettrodi, i due estremi del cantilever sono rivolti verso l’alto. Tale curvatura è dovuta al fatto che gli stress residui immagazzinati dall’oro sono differenti rispetto a quelli nel polisilicio, per cui la struttura, lasciata

libera, modifica la propria configurazione fisica fino a trovare una condizione di stabilità (che è, per l’appunto, la curvatura verso l’alto). I fasci incidenti sono due ed entrambi trovano via libera in quanto lo specchio si colloca in posizione intermedia. Applicando, invece, all’elettrodo destro una tensione tale da attirare verso il basso il cantilever, lo specchio viene ad intercettare il cammino del secondo fascio, che viene così riflesso: siamo nello stato ON-destro. Se al contrario si applica un’opportuna tensione all’elettrodo sinistro, è l’altro estremo che scende, cosicchè lo specchio si trova a salire, fino ad intercettare il percorso ottico del primo fascio, che in tal modo viene a sua volta deflesso: questo è lo stato ON-sinistro.

La fig.1.15 mostra schematicamente la posizione del cantilever nei tre stati illustrati.

Il progetto prevede, ovviamente, blocchi meccanici che evitano che il cantilever, piegandosi verso il basso, entri in contatto diretto con gli elettrodi, collassando su essi.

Questo dispositivo può essere usato per realizzare commutatori OXC ad architettura digitale, in un array di

N×N

specchi, per indirizzare2N

segnali ottici in ingresso su

2N

porte d’uscita.1.2.2.1.1 Microspecchio torsionale con struttura

a veneziana

Poiché l’interesse di questa tesi è orientato ai microspecchi attuati elettrostaticamente, soffermiamoci su una questione che ci interesserà particolarmente nella presentazione del dispositivo da noi realizzato.

Si è detto che gli specchi realizzati tramite surface micromachining sono fortemente limitati nelle loro applicazioni dal fatto che essi possono ruotare di un angolo piuttosto contenuto, ciò a causa della scarsa distanza tra la superficie riflettente e il substrato. Se lo specchio ha dimensioni

2L×H×B

, e la distanza tra esso e l’elettrodo sottostante èd

, l’angolo massimo di inclinazione che si può ottenere è dato dall’espessione:max

arcsin ;

d d

L L

θ

=

(1.1)(l’approssimazione è dovuta al fatto che si lavora con angoli molto piccoli, per i quali vale la relazione

arcsin

θ θ

). Per valori ragionevoli, qualiL=100

ed=1.6

, si viene ad avere max , cioè un angolo massimo di rotazione molto esiguo.Per aggirare il problema sono state cercate varie soluzioni e, come si è visto in precedenza, alcuni autori hanno fatto ricorso a metodi di auto-assemblaggio per spostare lo specchio (dopo la realizzazione) ad un’altezza adeguata rispetto all’elettrodo. Tale tecnica comporta però problemi di riproducibilità; inoltre se si allontana troppo lo specchio dall’elettrodo si rendono necessarie delle forze di attrazione, e quindi delle tensioni di attuazione, troppo elevate.

Una soluzione alternativa può dunque essere quella che prevede la sostituzione del singolo microspecchio con un array di elementi più piccoli, in numero tale da far sì che la somma delle dimensioni di questi ultimi uguagli quella dello specchio originario; ovviamente i componenti di ciascun array sono in fase, in quanto lavorano insieme. Questa struttura, proprio a causa della sua composizione, prende il nome di specchio a

veneziana (o anche optical phased array mirror) [25] [26]. Il vantaggio

offerto da essa consiste nel fatto che - in virtù delle dimensioni ridotte - a parità di distanza dal substrato, il singolo microspecchio può raggiungere un angolo di curvatura molto maggiore di quello massimo permesso al dispositivo di partenza.

Se il braccio del momento della forza agente sul singolo elemento dell’array è

L

1, mentre il braccio del momento di quella agente sullo specchio grande èL

2 (v. fig.1.26), si haL =N L

1⋅

2, doveN

è il numero di componenti della veneziana [27]. Di conseguenza si ha che il massimo angolo di deflessione raggiungibile da questi ultimi è 2⋅

1, ossia, più precisamente, -1(

)

Specchio singolo Singolo specchio dell'array

Figura 1.1 Dimensioni dello specchio singolo e di un componente dell'array usate per il confronto

La riduzione di dimensioni del dispositivo si ripercuote sul valore della frequenza di risonanza, la quale risulta notevolmente accresciuta. Si può infatti dimostrare che, per uno specchio torsionale, la frequenza di risonanza (

f

r) è data dall’espressione:1

2

r mK

f

I

π

=

⋅

⋅

⋅

(1.2)dove

K

è la costante elastica torsionale. Essendo poi il momento di inerzia pari a: 212

m mM L

I

=

⋅

(1.3)in cui

M

edL

m sono rispettivamente la massa e la larghezza del microspecchio, si ottiene: 31

r mf

L

∝

⋅

(1.4)Assumendo, quindi, l’uguaglianza di tutte le altre dimensioni che caratterizzano specchio unico e specchio a veneziana, si constata che la frequenza di risonanza del secondo è superiore a quella dell’altro di

3 2

N

. Questo risultato è particolarmente importante a causa del fatto che la frequenza di risonanza meccanica rappresenta un fattore limitante per lavelocità di commutazione: ne segue che il valore superiore di

f

r rende il dispositivo a veneziana molto più rapido nelle operazioni di switching.Specchio singolo Specchi in fase

R=parametro dipendente dal processo di fabbricazione

Figura 1.2Curvatura effettiva vista dal fronte dell'onda ottica incidente sul singolo specchio e su un array di specchi in fase, fabbricati col

medesimo processo

Un altro vantaggio della struttura a veneziana è dato dal fatto che la curvatura vista dal fronte dell’onda incidente è minore per uno specchio più piccolo (a parità di processo di fabbricazione); tale parametro è una funzione diretta della variabile

d

(d

1ed

2 nella figura 1.27), pertanto la sostituzione dello specchio unico con l’array diN

elementi in fase riduce la curvatura, portandola dal valore 21

d

2R

⋅

al valored

22R

2 2N

⋅

, dove

R

è il raggio di curvatura complessivo dell’intero wafer di silicio.La scelta di una soluzione a phased array, però, non offre solo vantaggi, bensì comporta anche alcuni effetti indesiderati. In primo luogo le perdite di diffrazione aumentano a causa dello spazio fra gli elementi adiacenti. Inoltre la necessità di sincronizzare le operazioni di un maggior numero di componenti rende il controllo del dispositivo alquanto più complesso. Questi problemi risultano comunque accettabili e trascurabili a fronte degli aspetti positivi rilevati.

Tra i fenomeni indesiderati che si manifestano nella struttura in esame si devono annoverare anche quelli legati alla tecnologia impiegata,

ossia il surface micromachining (ovviamente essi prescindono dalla scelta di realizzare un array o un unico specchio, quindi non rappresentano una discriminante tra le due). Si è detto in precedenza che, quando si realizza una struttura tridimensionale sospesa tramite surface micromachining, bisogna garantire che gli attacchi chimici possano penetrare sotto per corrodere lo strato sacrificale, senza intaccare il dispositivo che si vuole ottenere. Per ottenere ciò occorre realizzare, nella parte di struttura che deve restare piena, delle buche di attacco (di circa

3

×3

, distanziate di qualche micrometro l’una dall’altra): tutti questi fori sulla superficie dello specchio, ovviamente, aumentano ulteriormente la diffrazione del fascio incidente, peggiorando le prestazioni del dispositivo.1.2.2.2 Dispositivi

ad

attuazione

elettromagnetica

Come quella elettrostatica, anche l’attuazione elettromagnetica è stata e continua ad essere ampiamente adoperata per la realizzazione di commutatori ottici a microspecchi; essa, peraltro, offre il vantaggio di poter ottenere momenti torcenti elevati con basse tensioni e correnti di alimentazione ed è caratterizzata dall’esistenza di una relazione lineare tra il momento stesso e la corrente. Anche in questo caso in letteratura sono presenti numerosi esempi di switch OXC e di specchi mono o bidimensionali.

C.H.Ji, Y.Yee, J.Choi et al. hanno presentato un commutatore ottico

2×2

realizzato in tecnologia MEMS che impiega un microspecchio elettromagnetico verticale e un elettromagnete (v.fig.1.16) [28].L’elettromagnete è composto da una bobina avvolta intorno ad un nucleo magnetico permanente e inserita in un guscio circolare di ferro; l’intensità del campo al suo interno può essere accresciuta chiudendo il contenitore anche superiormente, tramite un coperchio anch’esso di ferro. Sull’elettromagnete è collocato il substrato di silicio attraversato dalle fibre ottiche che costituiscono le porte di ingresso e di uscita (due per parte). In

un solco nel medesimo blocco è posto l’attuatore elettromagnetico; esso presenta su un’estremità il microspecchio verticale, dall’altra parte si collega al substrato tramite una molla torsionale. Tale attuatore è in grado di flettersi verso l’alto così da muovere lo specchio su e giù (l’angolo coperto, sufficiente a svolgere il compito designato, è di meno di

10°

): Se non viene applicata alcuna corrente all’elettromagnete, lo specchio resta nella posizione di partenza, cioè intercetta il fascio ottico e lo deflette (bar-state – fig.1.17), diversamente, l’attuatore si flette sollevando lo specchio, che quindi non interferisce più con la normale propagazione in linea retta del segnale (cross-state – fig.1.18).Figura 1.1 Schema di funzionamento dello switch ottico 2x2 a specchi ad attuazione elettromagnetica

L’attuazione del microspecchio è possibile in virtù dell’interazione tra il materiale sensibile al campo magnetico di cui è realizzato l’estremo dell’attuatore e il campo magnetico verticale indotto dall’elettromagnete esterno. L’attuatore può essere curvato verso l’alto o il basso modificando la direzione della corrente d’ingresso nell’avvolgimento, vale a dire – di conseguenza – la direzione del campo magnetico esterno. Nel dispositivo presentato l’attuatore deve solo sollevarsi; accade, però, che anche se non si introduce corrente nella bobina, per effetto del flusso nonnullo

concatenato al nucleo, resta un campo magnetico sufficiente a mantenere lo specchio sollevato: si interviene pertanto invertendo la direzione della corrente nell’avvolgimento, fino al raggiungimento della posizione di partenza dell’attuatore.

Figura 1.2 Attuatore

elettromagnetico nello stato iniziale elettromagnetico sottoposto aFigura 1.3 Attuatore

pilotaggio (cross-state)

L’elettromagnete posto dietro al dispositivo, però, a causa delle sue dimensioni non irrilevanti (

15mm

di diametro esterno×

6.5mm

di altezza), limitano significativamente la possibilità di scalare la struttura e impiegarla per applicazioni ad alta densità. Altri autori hanno pertanto cercato di elaborare modelli differenti che non facessero ricorso ad una siffatta configurazione.J.J.Bernstein, W.P.Taylor, J.D.Brazzle et al. hanno realizzato un

microspecchio bidimensionale (quindi più versatile di quello visto in precedenza), il cui sistema di attuazione elettromagnetica è adatto alla realizzazione di dispositivi composti da molti elementi di dimensioni ridotte [29] . Esso, peraltro, è in grado di coprire ampi angoli di deflessione pur sfruttando basse tensioni e correnti di pilotaggio.

Tale modello è basato sull’uso di un quadripolo magnetico, ossia una coppia di bobine ravvicinate, di cui una è avvolta in senso orario, l’altra in senso antiorario (v.fig.1.19). Quando la corrente passa attraverso il quadripolo (in un gradiente di campo magnetico) viene generata una coppia di forze, che produce un momento torcente nella direzione desiderata. Due quadripoli ortogonali possono, dunque, essere

sovrapposti per realizzare un compatto ed efficiente attuatore in grado di generare ampi momenti torcenti. Un sistema di questo tipo richiede un campo magnetico che cambi rapidamente, vale a dire un elevato gradiente di densità di flusso: esso deve essere sostenuto da un elettromagnete esterno.

Figura 1.4 Quadripolo di pilotaggio (intorno ad un singolo asse) costituito da due bobine avvolte

una in senso orario e l’eltra in senso antiorario.

Figura 1.5 Array magnetico a scacchiera

Poiché, come si è visto per il modello proposto da C.H.Ji, Y.Yee,

J.Choi et al., non è pratico usare delle bobine qualora si intenda realizzare

un dispositivo composto da molti elementi, J.J.Bernstein, W.P.Taylor,

J.D.Brazzle et al. hanno sperimentato una soluzione alternativa, cioè un

array magnetico a scacchiera (v.fig.1.20), in cui l’alternanza di magneti orientati a nord o a sud genera un campo che cambia rapidamente (come desiderato).

Il microspecchio, che è bidimensionale, ha forma ottogonale e si compone (come in tutti i casi analoghi) di un elemento centrale, ossia la lastra riflettente, e una cornice intermedia. I collegamenti tra le varie componenti sono realizzate tramite molle torsionali, collocate agli angoli, cioè sui lati più corti dell’ottagono e della corona di uguale forma. Nelle

fig.1.21 e 1.22 è possibile vedere come appare la struttura sul lato frontale, quello dello specchio, e sul retro, dove sono collocati i due quadripoli sovrapposti.

Figura 1.6 Vista del lato superiore dello specchio

Figura 1.7 Vista del lato posteriore dello specchio

1.2.2.3

Dispositivi

ad

attuazione

elettrotermica

Il microspecchio ad attuazione elettrotermica proposto da A.Jain,

H.Qu, S.Todd et al. [30], prevede un movimento bidirezionale, ma

presenta la particolarità di non ruotare intorno al suo asse centrale, bensì quello laterale (vedremo in che modo).

La lastra riflettente è connessa ad una cornice rigida di silicio tramite un gruppo di travi bimorfe, realizzate in diossido di silicio coperto da uno strato di alluminio. Un resistore in polisilicio è incassato nello strato di diossido e rappresenta il riscaldatore per l’attuazione elettrotermica. Tale set di travi pilota lo specchio vero e proprio, pertanto è detto attuatore

dello specchio. Un analogo gruppo di molle bimorfe collega il substrato di

cornice. Le travi bimorfe, lasciate libere di modificare il proprio assetto

fisico dopo la realizzazione, si incurvano verso l’alto in seguito alla tensione elastica presente nello strato superiore di alluminio e allo stress compressivo residuo nello strato inferiore di diossido di silicio. Tali strutture sono piuttosto sottili (questo rende semplice l’incurvatura), mentre la lastra ottica e la cornice sono spesse e la loro rigidità e piattezza è garantita proprio dal fatto che sono realizzate su uno strato di silicio monocristallino spesso

40

. La superficie dello specchio è coperta di alluminio per aumentarne la riflettività.Figura 1.1 Schema del microspecchio: (a) pianta; (b) sezione del tratto A-A'; (c) sezione dell'intero dispositivo.

La configurazione base del dispositivo (ossia come si presenta immediatamente dopo l’incurvatura e in assenza di attuazione) vede entrambi i gruppi di travi piegati verso l’alto, cosicché la cornice risulta inclinata rispetto al substrato di un certo angolo e lo specchio rispetto alla cornice dello stesso angolo

θ

: ciò comporta che la lastra ottica risulti parallela al piano del substrato, ma traslata in alto di una certa distanzamir

Z

(vedi fig.1.23(c)).A questo punto si può decidere di applicare una tensione simultaneamente ai due attuatori, così da realizzare un sempice spostamento verticale (lo specchio resta parallelo al substrato), oppure

alternativamente all’uno o all’altro così da ruotare la lastra riflettente, facendogli coprire un vasto range di angoli. E’ evidente che, anche in questo caso, è stato realizzato uno specchio monodimensionale. I test compiuti sul dispositivo hanno dimostrato che, applicando la stessa tensione di pilotaggio ai due attuatori, si ottiene un angolo di rotazione maggiore dello specchio rispetto a quello della cornice: ciò è dovuto alla differente resistenza del polisilicio tra i due gruppi di travi e al fatto che la struttura meccanica della cornice fornisce un isolamento termico aggiuntivo all’attuatore dello specchio. Ovviamente occorre tenere presente questo comportamento del dispositivo per effettuare un pilotaggio corretto, così come anche che la resistenza del polisilicio dei due set di travi cresce all’aumentare della tensione applicata.

1.3 Commutatori ottici in guida d’onda

I dispositivi visti fin’ora prevedono che la commutazione tra i segnali ottici, tramite i microspecchi, avvenga nello spazio libero. E’ possibile però realizzare anche switch in guida d’onda, ossia tra guide d’onda incrociate: tale sistema offre il vantaggio di non dover ricorrere a lenti collimatrici poichè non si verifica la divergenza della luce che si ha, invece, nella propagazione in spazio libero. Inoltre le dimensioni delle guide d’onda, rispetto a quelle delle fibre ottiche, permettono l’impiego di specchi più piccoli (oltre alla diminuzione dello spazio occupato, ciò comporta anche che il tempo di commutazione risulti ridotto, in quanto specchi più piccoli compiono spostamenti più piccoli, a parità di risultato finale).

Parlando di commutatori ottici in guida d’onda si pensa generalmente

a switch elettro-ottici [31] oppure termo-ottici [32]. I primi sono basati

sulla variazione dell’indice di rifrazione del substrato in seguito al cambiamento della tensione applicata; essi garantiscono tempi di commutazione piuttosto brevi ma sono affetti da perdite di inserzione ed effetti di polarizzazione elevati. I secondi sfruttano la modifica dell’indice di rifrazione del materiale di cui è fatta la guida d’onda a causa delle variazioni di temperatura; essi sono poco rapidi nella commutazione,

dissipano molta potenza e non consentono elevate densità di integrazione.

In tempi più recenti è stato ideato un altro tipo di switch ottico in guida d’onda, detto commutatore a bolla [33]. In tale dispositivo le guide sono riempite di un liquido il cui indice di rifrazione è noto; se esso è presente nel punto in cui i due canali si incrociano, il segnale ottico vede un percorso continuo e prosegue dritto attraverso la giunzione. Se invece in corrispondenza di quest’ultima è inserita una bolla, la traiettoria della luce risulta modificata, poiché l’indice di rifrazione nella bolla è minore di quello del liquido. Ne segue che se le guide d’onda si incrociano formando un angolo superiore a quello critico per la riflessione interna totale (TIR), la bolla causa tale riflessione e il segnale ottico viene deviato dalla guida in cui viaggia a quella intersecante. La bolla può essere aggiunta dopo aver riempito le guide con il liquido e spostata per effetto termocapillare [34] [35], oppure può essere creata, quando necessario, direttamente in corrispondenza della giunzione, usando un dispositivo analogo alla testina per il getto di inchiostro [36]. Questo tipo di dispositivo presenta tempi di commutazione non particolarmente elevati ed è soggetto all’evaporazione del liquido di riempimento.

Figura 1.1 Vista in sezione del dispositivo di R.Guerre, C.Hibert,

Y.Burri et al. [37]

Per ovviare ai limiti posti dalle tre categorie di commutatori ottici in guida d’onda qui descritti, è stato presentato un modello che si basa sull’impiego di di microspecchi realizzati in tecnologia MEMS, i quali permettono di avere maggiore velocità di commutazione degli switch

termo-ottici e di quelli a bolla, nonché minore consumo di potenza e maggiore predisposizione all’integrazione rispetto agli switch elettro-ottici e termo-ottici. Il modello in questione, elaborato da R.Guerre, C.Hibert,

Y.Burri et al. [37], è costituito da due piani sovrapposti. Il primo è un wafer

in cui dei microspecchi verticali sono posizionati su piattaforme di silicio sospese, in grado di muoversi fuori dal piano del substrato; l’altro è il blocco in cui sono inserite le guide d’onda, nelle quali sono aperti dei solchi in corrispondenza delle intersezioni. Questo secondo wafer è collocato sotto-sopra su quello precedente, cosicché gli specchi verticali si trovano in corrispondenza delle spaccature nelle guide d’onda (v.fig.1.24).

Figura 1.2 Immagine SEM della piattaforma su cui è collocato lo specchio, retto da: (a) due travi su un lato; (b) quattro travi, due per lato.

I microspecchi, uno per ogni intersezione fra le

N×N

guide d’onda (le prime N ortogonali alle altre N), sono pilotati ciascuno indipendentemente, tramite attuazione elettrostatica. In condizione base il segnale ottico prosegue il suo cammino retto nel canale in cui si trova a propagarsi; se invece si attua lo specchio, esso si solleva fino a inserirsinel tragitto della luce, deviandola nell’altra guida d’onda (quella posta a

0

![Figura 1.1 Struttura dei componenti del DMD [15].](https://thumb-eu.123doks.com/thumbv2/123dokorg/7250078.80611/13.892.260.716.488.814/figura-struttura-dei-componenti-del-dmd.webp)

![Figura 1.2 Specchio Lambda Router della Lucent [16] [17].](https://thumb-eu.123doks.com/thumbv2/123dokorg/7250078.80611/14.892.171.760.550.761/figura-specchio-lambda-router-lucent.webp)