Modellazione CAD delle parti

costituenti gruppo ruota

In questo capitolo vengono descritte le procedure attraverso le quali `e stato costruito l’insieme di tutte le part che costituiranno il modello CAD in ambiente ProEngineer del gruppo ruota anteriore, come si vedr`a in 8.

L’obiettivo da raggiungere `e quello di creare delle part che rappresentino ogni singolo componente del gruppo ruota anteriore, tali da essere assemblate secondo uno specifico iter progettuale descritto nel flow chart definito in 9. Dover seguire le istruzioni del diagramma di flusso nella fase di assemblaggio pu`o portare in qualsiasi momento alla modifica di quote funzionali degli part stesse (parametri utente) al fine di rispettare vincoli di non interferenza in ambiente assembly che sono condizione necessaria alla bont`a e alla fattibilit`a del modello.

In tale contesto le capacit`a parametriche di ProE consentono di non dover modellare ex novo un componente che in fase di assemblaggio presenta problemi di interferenza con altri (si pensi al gruppo disco freno e pinza troppo grande per essere contenuto all’interno del cerchio ruota...), ma di correggere e risolvere tali problemi semplicemente variando i parametri utente delle part o , al limite, modificandone le quote funzionali di input.

Una volta ottenuto un gruppo ruota che soddisfi l’iter di assemblaggio descritto dal flow chart, l’obiettivo finale `e quello di modellare un montante sospensione che permet-ta di riferire il tutto al sistema del veicolo secondo lo schema sospensione adotpermet-tato (in questo caso una sospensione a quadrilatero alto). Da osservare che esistono sicuramente pi`u soluzioni di montante in grado di soddisfare le esigenze progettuali, cinematiche, ela-stocinematiche e strutturali di uno stesso gruppo ruota; nel capitolo 9ne verr`a proposta una che `e stata reputata idonea.

Infine va anticipato che il montante sospensione tale da rendere accettabile il packaging `e l’ultimo step dell’analisi proposta; dunque non si modelleranno bracci o altri organi meccanici della sospensione, non concernenti gli obiettivi di questa attivit`a.

7.1

Definizione delle costituenti il gruppo ruota

ana-lizzato

´

E bene adesso elencare brevemente i componenti costituenti l’assembly, in modo da met-tere in luce anche le inevitabili semplificazioni introdotte nel modello al fine di renderlo pi`u snello e facilmente controllabile in fase di packaging, pur mantenendo caratteristiche molto vicine al modello reale del quale deve costituire una copia fedele, semplice, ma non semplicistica. I componenti modellati e di seguito analizzati sono i seguenti:

Scheletro sospensione Cuscinetto

Disco freno

Calibro pinza freno Cerchio ruota

Ingombro Pneumatico

7.1.1

Parametri, vincoli e coordinate system: definizione

Le quote funzionali di disegno di ciascun componente vengono distinte in tre categorie a seconda del grado di modifica cui possono essere soggette:

Parametro di Input Quota funzionale di una specifica part che ne definisce la geome-tria di input in assieme secondo criteri dettati dalle specifiche di progetto per il veicolo in esame o che `e fornito dalla ditta costruttrice (ad esempio, mentre le di-mensioni del cuscinetto in genere giungono dal fornitore, la collocazione spaziale dei punti sospensione `e un dato progettuale interno all’azienda). Viene definito nell’ambiente in cui si modella la part.

Parametro Utente Quota funzionale di una specifica part che, in ambiente assembly, pu`o essere fatta variare dall’utente secondo le istruzioni del flow chart, in modo da rispettare i vincoli progettuali e da alterare la geometria del particolare in modo opportuno (ad esempio la campanatura del disco freno). Viene definito in ambiente assembly.

Parametro Fissato Quota funzionale di una specifica part che, da dati esperienziali o per normativa, ha sempre un certo valore fissato e non pu`o essere modificata dall’utente salvo diverse indicazioni provenienti dall’azienda produttrice; rientrano ad esempio in questa categoria gli spessori dei pezzi o la componentistica di fissaggio. Viene definito in ambiente di part.

In generale il flow chart permette di variare i parametri utente al fine di ottenere un packaging ottimale o, qualora questo non fosse possibile, di intervenire sui parametri di input e riavviare la procedura in modo da rispettare i vincoli, come si vedr`a nel capitolo

9; `e indispensabile non modificare i parametri fissati all’interno di uno stesso progetto. Durante la modellazione di ogni part si fa uso di relazioni implicite di dipendenza fra le quote funzionali inserite in fase di sketch, in modo che i parametri di input non siano in quantit`a eccessiva, permettendo al pezzo di avere una struttura definibile attraverso poche quote significative. Nell’ambiente assembly verr`a fatto uso di relazioni esplicite fra le varie part definite da utente.

Si rende dunque necessaria questa distinzione:

Vincolo implicito Relazione implicita di dipendenza fra le quote funzionali di una part inserita durante la modellazione dello sketch della stessa attraverso comandi di dipendenza fra entit`a geometriche (coincidenza, parallelismo...).

Vincolo esplicito Relazione esplicita di dipendenza fra le quote funzionali di una o pi`u part inserita attraverso comando file di testo in ambiente di part o assembly e definita da relazioni di tipo matematico.

Vincolo di packaging Relazione generica fra le part in assembly il cui rispetto `e tale da garantire la fattibilit`a del modello una volta che siano state eseguite tutte le procedure e controlli definiti nel flow chart (ad esempio la non interferenza fra pezzi) Oltre al dimensionamento delle part, `e necessario provvedere al riferimento in ambiente di sketch e a quello reciproco delle part in assembly; poich´e nel capitolo8 verr`a descritta la metodologia di assemblaggio dei pezzi, occorre fin da adesso distinguere:

Coordinate system principale Sistema di coordinate di una specifica part che durante la modellazione viene usato come riferimento per gli sketch; ad esempio quello fornito da ProE di default.

Coordinate system di assemblaggio Sistema di coordinate creato internamente ad una specifica part durante la modellazione, usato successivamente come riferimento per le procedure di assemblaggio dei componenti il gruppo ruota.

Talvolta i due tipi di coordinate system possono anche coincidere come nel caso del centro del cuscinetto.

7.1.2

Ipotesi semplificative

Si nota come nella lista dei corpi modellati non compaiono il riparo disco freno (o para-polvere), componentistica di fissaggio (come viti, prigionieri ecc.) e relativi fori, cos`ı come i fori di alleggerimento presenti solitamente sulla campana del cerchio ruota. `E necessario trascurare questi elementi per due essenziali motivi; da una parte per il fatto che alcuni di

essi (come ad esempio il diametro delle colonnette di fissaggio cerchio ruota, disco freno, cuscinetto e i relativi fori sui pezzi) hanno dimensioni standardizzate; dall’altra perch´e sono pezzi che non costituiscono quasi mai un problema nell’assemblaggio, se il packaging iniziale `e stato accuratamente analizzato; ad esempio se la flangia del cuscinetto di attacco al disco freno, campana disco freno e piattello cerchio ruota sono ben dimensionati, si pu`o stare certi di poter trovare sempre lo spazio per una vite, cos`ı come per un parapolvere che ha geometrie molto varie a seconda del veicolo, ma spessori molto contenuti.

Poich´e l’intento del flow chart assieme al disegno parametrico `e proprio quello di ottimizzare il packaging e poter modellare un montante sospensione adatto al gruppo ruota che si ottiene, il problema dei dettagli costruttivi diventa secondario, e si preferisce lavorare con una geometria dei pezzi che sia pi`u grossolana e cautelativa, ma allo stesso tempo facilmente gestibile proprio in virt`u della sua ”semplicit`a”.

7.2

Definizione scheletro in ambiente CAD

In questo paragrafo si vanno a descrivere le modalit`a con cui si `e creato il componente denominato scheletro sospensione.

Lo scheletro sospensione rappresenta l’insieme di tutti quei punti e assi nello spazio che definiscono in maniera univoca la geometria della sospensione dal punto di vista costruttivo, nel senso degli ingombri e della collocazione dei componenti meccanici che la costituiscono. Le coordinate di tali punti,secondo normativa Fiat, sono riferite alla terna ortogonale levogira ”assi veicolo” nel paragrafo2.1.1 in figura 2.1:

Visto che il datum coordinate system generato da ProE al momento della creazione di una part va, in questo caso, a coincidere proprio con quello principale suddetto, i piani di default sono stati rinominati in Retro, Laterale dx e Pianta rispettivamente, in modo che le direzioni degli assi coordinati fossero coerenti al sistema di riferimento utilizzato in normativa Fiat. Si possono quindi definire:

Pianta Piano individuato dai due assi X e Y della terna ortogonale definita in precedenza. Retro Piano individuato dai due assi Y e Z della terna ortogonale definita in precedenza. Laterale dx Piano individuato dai due assi Z e Y della terna ortogonale definita in

precedenza.

La figura7.1 `e stata riportata per avere una migliore visione di quanto descritto. I componenti successivamente modellati (cuscinetto, disco freno...) presentano un sistema di riferimento principale ottenuto con la stessa metodologia di rinominazione dei piani, ma di diverso significato. Anche se l’orientamento degli assi `e simile e tale da mostrare tutte le parti con stessa visuale, esso non ha niente a che fare con quello principale definito in precedenza; avr`a soltanto la funzione di riferimento iniziale per lo sketch delle varie part.

Il compito di riferimento part in assembly viene demandato invece ai coordinate system secondari o di assemblaggio.

7.2.1

Importazione punti sospensione

L’utilit`a principale dello scheletro sospensione `e di costituire la struttura di riferimento e appoggio per il cuscinetto, il cerchio ruota, e l’ingombro pneumatico; tutti gli altri pezzi sono riferiti al centro del cuscinetto. All’interno dello scheletro vengono anche modellati gli ingombri massimi dati dagli organi non strettamente appartenenti al gruppo ruota, come il semiasse, le testine sferiche dei bracci sospensione e l’ammortizzatore.

Le coordinate dei punti ottimali per la sospensione del veicolo in questione (riferiti come detto in precedenza) vengono fornite dal Reparto Handling del CRF su foglio Excel. Si parla di coordinate ottimali perch´e sono atte a soddisfare gli obiettivi di cinematica e di elastocinematica di cui si necessita; rappresentano pertanto dei parametri di input.

I punti contenuti nel foglio Excel vengono importati in Proe tramite file di testo, in modo che il software possa generare una feature tale da rappresentarli nel sistema di rife-rimento principale. ´E bene evidenziare che attraverso la modifica della feature si possono ridefinire in qualsiasi momento le coordinate in modo da poter variare sia la geometria di sospensione, sia da rendere possibili future modifiche nell’analisi del packaging, cos`ı come applicare l’analisi stessa a qualsiasi progetto futuro di sospensione anteriore a quadrilatero alto.

Fig. 7.2: Punti dello scheletro sospensione.

Ogni punto della feature appena creata viene successivamnete rinominato col suo nu-mero di identificazione che `e lo stesso presente in normativa. Come primi parametri di input dello scheletro si hanno dunque le coordinate dei seguenti punti:

Punto 16 Punto 11 Punto 18S Punto 5 Punto 10 Punto 4 Punto 100 Punto 15

che a loro volta definiscono anche gli assi fisici del gruppo ruota anteriore come si osserva in7.2 e 7.3.

Nel dettaglio, la coppia 16 11 definisce l’asse ruota (arancione in7.3), 11 18S definisce l’asse semiasse (viola), 5 10 l’asse di sterzo (verde) e 4 100 l’asse ammortizzatore (azzurro).

Asse semiasse Asse ruota Asse ammortizzatore Asse sterzo Ingombro ammortizzatore Ingombro testina sferica pto 10 Ingombro testina sferica pto 5 Semiasse al differenziale Semiasse alla ruota Ingombro giunto omocinetico

Fig. 7.3: Assi dello scheletro sospensione.

7.2.2

Creazione di coordinate system

Creando gli assi descritti in precedenza in ProE tramite l’opzione di asse per due punti `e possibile modellare dei sistemi di riferimento secondari che hanno un asse della terna ortogonale coincidente con quello individuato dalla coppia stessa e uno dei due punti come origine.

Facendo riferimento, ad esempio, all’asse ruota, `e evidente che questo non coincide affatto n´e con l’asse Y veicolo, n´e con quello del semiasse.

Basti pensare infatti che, in condizioni di normale funzionamento, il sistema di riferi-mento del centro ruota possiede degli angoli ben definiti di convergenza e camber rispetto alla terna ortogonale di assi veicolo.

Lo stesso discorso vale esattamente per tutti gli altri punti che definiscono gli assi visti in figura7.3; per questo motivo ad ogni coppia viene associato un sistema di riferimento ausiliario o coordinate system di assemblaggio, avente un duplice scopo: consentire il ri-ferimento futuro per gli altri pezzi in assieme e creare l’insieme dei piani necessario alla modellazione delle feature di ingombro nello scheletro (vedi7.2.3, 7.2.4, 7.2.5).

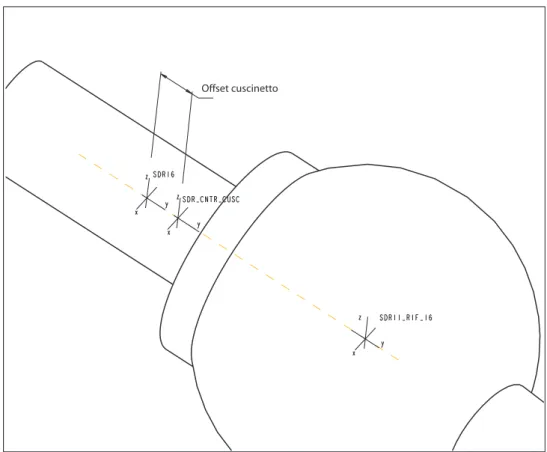

Fig. 7.4: Sistema di piani coordinati ausiliario fra i punti 16 e 11.

Per semplicit`a si analizza soltanto la realizzazione del gruppo di piani e assi coordinati fra i punti 16 e 11, ovvero quello che definisce l’asse ruota (figura 7.4) essendo il pi`u utilizzato.

Il piano pianta 16 si ottiene come trasformato del pianta facendo passare un piano perpendicolare al retro per l’asse ruota. A questo punto si genera il retro 16 come piano ortogonale al pianta 16 e passante per l’asse ruota. Infine il terzo piano si ottiene come conseguente perpendicolare ai due precedentemente determinati e passante per il punto 16 (laterale dx 16 in 7.4) e per il punto 11 (laterale dx 11 rif 16 ). Ne occorrono due in quanto due sono anche i coordinate system da considerare in questo gruppo; il motivo per cui si scrive che 11 `e riferito al 16 su laterale dx `e di indicare che 11 si trova nel sistema di assi coordinati individuato da questa coppia, e non sull’altro, cui appartiene assieme a 18S e che individua l’asse del semiasse. Sebbene non siano stati ancora modellati, in figura sono visualizzati gli ingombri per percepire la collocazione spaziale dei piani.

Offset cuscinetto

Fig. 7.5: Sistema di coordinate system di assemblaggio fra i punti 16 e 11 e quota offset cuscinetto.

coordinati individuati delle intersezioni fra i piani determinati in precedenza ottenendo cos`ı i sistemi di riferimento di assemblaggio cercati, denominati SDR 11 e SDR 16.

Poich´e i coordinate system sono stati ”incollati” sui punti provenienti dal file di testo, questi mantengono il comportamento parametrico e possono essere fatti variare a piaci-mento modificando le coordinate di input dei punti sospensione considerati.

In figura7.5 si osserva quanto detto, oltre alla definizione della quota offset cuscinetto, che in assembly verr`a dichiarata come parametro utente. Per crearla `e stato necessario realizzare un punto (centro cuscinetto) e un sistema di riferimento concorde con quelli precedenti e incollato al punto suddetto sull’asse ruota, che fosse a una certa distanza dal punto 16 in modo da generare una feature di distanza fra 16 e centro cuscinetto (SDR cntr cusc).

Il sistema di riferimento del centro cuscinetto `e proprio quello necessario all’assem-blaggio dello stesso, mentre quello costruito sul punto 16 sar`a la base per l’assemall’assem-blaggio del cerchio ruota; l’offset consentir`a di muovere il cuscinetto sull’asse 16 11 fino ad avere il corretto montaggio. Dunque SDR16 e SDR cntr cusc rappresentano i coordinate system di assemblaggio (definiti in 7.1.1) per lo scheletro sospensione.

La procedura di creazione dei sistemi di riferimento ausiliari suvvista, si ripete per le coppie 5 10, 4 100, 11 18S, generando complessivamente i seguenti gruppi di feature all’interno della part scheletro:

Gruppo 16 11 Gruppo 11 18S Gruppo 5 10 Gruppo 4 100

Questi consentono di creare in seguito gli ingombri dei componenti della sospensione non appartenenti al gruppo ruota, con i relativi parametri di input.

7.2.3

Ingombro semiasse

Per modellare nella part scheletro le feature denominate ingombro semiasse e giunto omocinetico, si fa uso di due dei gruppi di sistemi di riferimento secondari precedentemente definiti: il gruppo 16 11 e il gruppo 11 18S.

Sul primo, giacente sull’asse ruota, si va a modellare una feature di revolve in modo da ottenere l’ingombro del giunto omocinetico (solido sferico lavorato per la battuta del cuscinetto) e del semiasse a profilo scanalato che manda in rotazione l’anello interno del cuscinetto. L’ingombro di questo `e ottenuto con un cilindro pieno in quanto non si considerano filettature o lavorazioni che appesantirebbero il modello in esame.

Sul secondo si modella un cilindro che rappresenta lo spazio occupato dalla parte del semiasse che va al differenziale.

Fig. 7.6: Ingombro semiasse e relative quote funzionali.

In figura 7.6 si pu`o osservare quanto detto, oltre alle quote funzionali che definiscono le feature di ingombro.

Come `e possibile osservare, le quote di input non hanno nome specifico perch´e derivano da specifiche progettuali ben precisi e non modificabili, relative al progetto in esame; esse sono state impostate per veicolo in esame, e sono modificabili solo in caso di variazioni alla specifica di progetto o nel caso di nuovo veicolo.

La stessa situazione appena citata vale anche per i successivi ingombri modellati: tutte le quote che saranno descritte sono parametri fissati, secondo la definizione data in7.1.1.

7.2.4

Ingombro testine sferiche dell’asse di sterzo

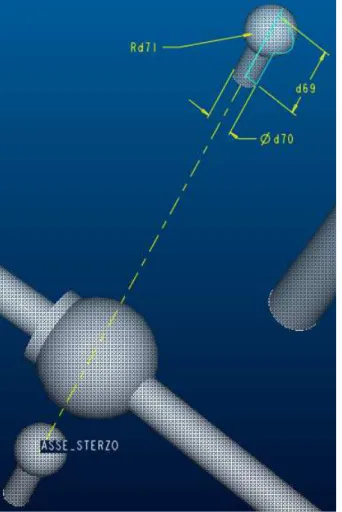

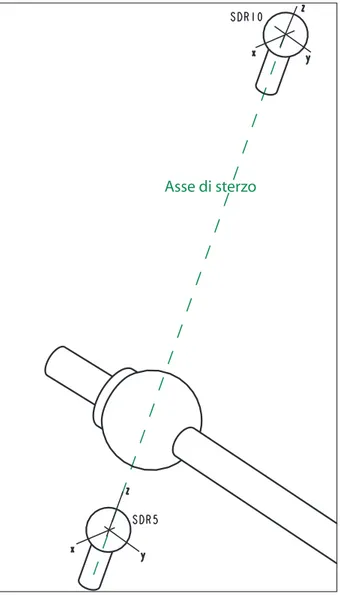

Per modellare questi ingombri nello scheletro si fa uso del sistema di riferimento ausiliario 5 10 che individua l’asse di sterzo, in quanto `e proprio quest’ultimo che definisce gli assi delle feature di rivoluzione rappresentanti le due testine sferiche dei bracci superiore e inferiore della sospensione.

Queste quote di ingombro sono importanti essendovi correlata la campanatura disco freno.

Fig. 7.7: Ingombro testine sferiche asse di sterzo e relative quote funzionali.

Asse di sterzo

Fig. 7.8: Ingombro testine sferiche asse di sterzo e sistemi di coordinate in 5 e 10. sul punto 5 `e semplicemente una copia della precedente con le stesse caratteristiche. Anche in questo caso le quote osservabili sono parametri fissati.

Mentre la parte cilindrica del pezzo in esame, raffigura le dimensioni massime di in-gombro del ”gambo” della testina, attraverso il quale i bracci sospensione vengono riferite al montante, la parte sferica rappresenta lo spazio occupato dal giunto uniball nel suo complesso (cio`e comprende anche la sede sferica ricavata sul braccio sospensione).

I coordinate system ausiliari utilizzati sono quelli del punto 5 e del punto 10 e hanno sia la funzione di riferimento per questo ingombro, sia quella di creare riferimento al montante sospensione (figura 7.8).

7.2.5

Definizione ingombro ammortizzatore

L’ingombro ammortizzatore `e ottenuto con modalit`a analoghe alle precedenti feature; si tratta infatti di un cilindro di rivoluzione che rappresenta l’ingombro dello stelo ammor-tizzatore dello schema sospensivo in esame.

´

E molto importante l’influsso di questo volume di spazio occupato, perch´e dallo spazio che rimane fra questo pezzo e l’ingombro del pneumatico dipende la fattibilit`a della parte superiore del montante sospensione (”collo d’oca”).

Anche per questo corpo tutte le quote funzionali sono parametri fissati e non sono stati rinominati (come si pu`o osservare in figura7.9).

Fig. 7.9: Ingombro ammortizzatore e relative quote funzionali.

Come sistema di riferimento ausiliario si fa uso del gruppo 4 100 che individua l’asse del gruppo ammortizzatore della sospensione a quadrilatero alto utilizzata in questo progetto, definita dai punti 4 e 100 (vedi figura 7.10).

7.3

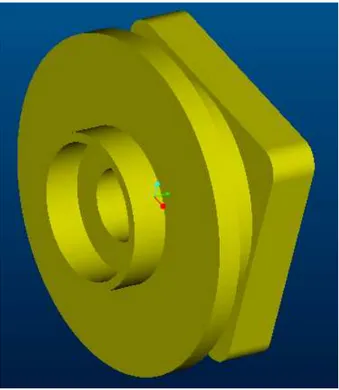

Cuscinetto

La modellazione della part del cuscinetto viene ottenuta con il seguente procedimento. Inizialmente i piani di default sono stati rinominati in retro, laterale dx e pianta rispet-tivamente in modo che le direzioni degli assi coordinati fossero coerenti al sistema di

Asse

ammortizzatore

Fig. 7.10: Ingombro ammortizzatore e relativi sistemi di riferimento nei punti 4 e 100. riferimento utilizzato in normativa Fiat (come si `e visto per il riferimento iniziale dello scheletro e del cuscinetto). La part cuscinetto viene modellata attraverso delle feature di revolve protrusion con asse di rivoluzione ottenuto dall’intersezione dei piani retro e pianta che rappresentano proprio l’asse ruota, con il retro come piano di sketch e il pianta orientato secondo la sua direzione positiva (top).

La prima feature ad essere creata rappresenta l’anello interno del cuscinetto dove le quote funzionali prese come riferimento sono i diametri interno ed esterno dell’anello stesso (considerati come ingombro massimo) e la lunghezza del cuscinetto; tali quote coincidono con quelle ottenibili da catalogo e sono uguali a quelle del cuscinetto ottenuto con il foglio di calcolo Excel visto in5.3.6.

La seconda feature creata rappresenta l’anello esterno ed anche in essa le quote fun-zionali sono i diametri esterni ed interni dell’anello (ricavabili ancora da catalogo). Per definirne la lunghezza si `e fatto uso di una relazione implicita di uguaglianza con la lunghezza del cuscinetto definita nella feature precedente in modo che questa quota fosse univocamente definita una volta scelta la lunghezza del cuscinetto da catalogo.

La feature che genera la flangia dell’anello interno (quella fissata a disco e libera di ruotare) `e un prolungamento di opportuna forma di tale anello. Essa `e tale da avere come uniche quote funzionali lo spessore, il diametro di flangia e il diametro di centraggio

essendo le altre quote vincolate con relazione implicita allo sketch dell’anello interno del cuscinetto e quindi fissate una volta scelto lo stesso.

La flangia sull’anello esterno (che viene fissata al montante) `e stata realizzata in forma di parallelepipedo (poi opportunamente smussato) dato che ne esistono di molti tipi e la scelta spetta all’utente; in questo caso la suddetta forma `e risultata sufficientemente semplice per essere rappresentata e idonea al caso analizzato. La generazione della feature avviene attraverso una protrusione opportuna lungo l’asse ruota usando come piano di sketch un ”piano al volo” parallelo al laterale dx e appoggiato sulla base cilindrica del cuscinetto rimasta libera. In questo modo estrudendo verso il centro del cuscinetto con direzione parallela all’asse, si genera la flangia. Si impone un vincolo implicito di sketch per cui l’ingombro radiale massimo della feature non sia mai maggiore di quello della flangia sull’anello interno; in questo modo non si potr`a mai presentare l’eventualit`a di interferenza di montaggio con la superficie interna della campana del disco freno.

Le ultime due feature sono di completamento. Una `e la guarnizione che si interpone fra l’anello interno ed esterno dalla parte della flangia di quest’ultimo; l’altra pi`u importante, definita lavorazione semiasse, `e quella che va a diminuire il diametro dell’anello interno (attraverso l’aggiunta di un cilindro cavo) in modo che questo abbia la stessa quota nom-inale del semiasse (si veda in8.3).

Fig. 7.11: Il cuscinetto biflangiato ottenuto.

Inoltre, trattandosi di un prototipo virtuale di cuscinetto HBU3 (normalmente fornito da SKF per i clienti secondo determinate specifiche), il modello che `e stato rappresentato in CAD vuole essere una buona approssimazione di quello che SKF fornirebbe se il veicolo

da progettare avesse le specifiche viste nel foglio Excel. Quello che preme evidenziare in questa analisi `e che il modello ottenuto possiede dimensioni caratteristiche tali, almeno dal punto di vista fisico, da sopportare le condizioni di carico gi`a calcolate. La flangiatura di cui viene dotato segue dal confronto con i modelli precedentemente realizzati per altri veicoli e dalla possibilit`a esistente in ProE di essere ridimensionata (qualora ce ne fosse ragione) nelle fasi successive del progetto.

I figura 7.11 si pu`o osservare quanto ottenuto dopo la modellazione delle feature suddette.

7.3.1

Creazione coordinate system di assemblaggio

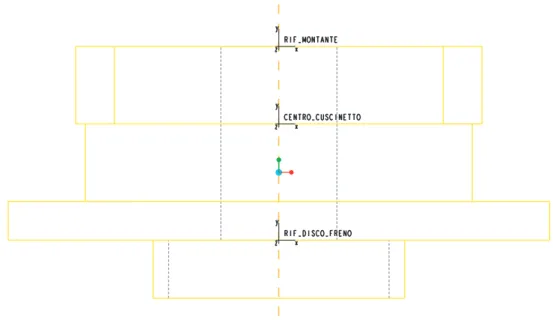

Il cuscinetto in assembly verr`a collegato ad altre tre part: lo scheletro, il disco freno, e inoltre la flangia dell’anello esterno costituir`a la base per la modellazione dell’attacco a montante sospensione.

Si necessita di conseguenza di tre coordinate system di assemblaggio che sono i seguenti: Centro cuscinetto

Rif montante Rif cerchio

In figura 7.12 si hanno i sistemi di riferimento secondari per il cucinetto in modalit`a wireframe; si osservi che tutti e tre hanno l’asse y coincidente a quello ruota.

7.3.2

Definizione parametri di input

Nelle figure7.13, 7.14, 7.15 si possono osservare le quote funzionali del pezzo relative ad ogni feature generata; quelle rinominate rappresentano i parametri di input, secondo la definizione data in7.1.1. Qui di seguito vengono elencate:per la loro definizione si rimanda al disegno.

d min an int cusc d max an int cusc d min an ext cusc d max an ext cusc l cusc

d flangia circ cusc d centraggio cusc l sede centraggio cusc s flangia circ cusc s flangia quad cusc l flangia quad cusc d semiax cusc

dove i simboli letterali d, l, s, indicano diametro, spessore e lunghezza rispettivamente. Mentre i primi cinque parametri di input vengono ricavati dal foglio di calcolo del cu-scinetto e rappresentano dunque quello a due corone obliquo di base, il resto dei parametri sono input progettuali dipendenti dalle due flange del cuscinetto.

Fig. 7.13: Cuscinetto e parametri di input da foglio Excel.

Fig. 7.15: Cuscinetto e parametri di input della flangia dell’anello esterno e dell’ingombro semiasse.

7.4

Disco freno

Per quanto riguarda la creazione della part del disco freno, si procede come qui di seguito. Dopo aver rinominato i piani di default come visto in precedenza, sono state create alcune feature in modo da avere un disco freno rappresentativo degli ingombri massimi presenti nei modelli esistenti in commercio

La prima feature (denominata sbozzato) `e una revolve protrusion attorno ad una centerline coincidente con asse del gruppo ruota e rappresenta il corpo vero e proprio del disco. A tal proposito viene utilizzato come piano di sketch il retro, orientando il pianta al top (ovvero nella sua direzione positiva).

La seconda feature (denominata foro centrale) `e un foro passante di diametro assegnato e coassiale con l’asse del disco freno, necessario per il centraggio di quest’ultimo con la flangia rotante del cuscinetto.

La terza feature `e semplicemente una piccola gola di scarico realizzata fra i due cilindri costituenti il corpo del disco, necessaria solo a rendere la part pi`u realistica.

Da notare che volutamente, come nel caso del cuscinetto, non sono stati creati il pattern di cinque fori radiali per le colonnette (come gi`a detto ad inizio capitolo) e la vite a testa conica di fissaggio della flangia rotante cuscinetto al piattello del disco freno. Questo perch´e non risultano importanti nelle problematiche di interferenza e non costituiscono ingombro.

7.4.1

Creazione coordinate system di assemblaggio

Per creare i coordinate system necessari all’assemblaggio della part con le altre part del gruppo ruota, `e necessario (nel caso del disco) sapere a quali pezzi e in quali punti esso si relaziona in assembly; il montaggio infatti, come gi`a detto, si realizza facendo coincidere in maniera opportuna i sistemi di coordinate di part diverse in modo che la loro sovrappo-sizione dia l’attacco dei componenti. Il disco si interfaccia a due corpi, che sono la flangia dell’anello interno del cuscinetto e la pinza freno come si pu`o osservare in 7.16. La cam-pana del disco va anche a battuta esternamente con il piattello centrale del cerchio ruota; tale condizione porter`a successivamente all’applicazione della metodologia descritta in9.

Per chiarezza si riportano per esteso: Rif pinza

Rif cuscinetto

Nella figura 7.16 si pu`o osservare la vista dall’alto e in modalit`a wireframe di met`a disco, visualizzando la posizione dei coordinate system.

Traccia del piano di battuta con il cerchio ruota

Fig. 7.16: Vista sul piano X Y del disco con i relativi coordinate system.

Tutti e tre i sistemi giacciono sull’asse del cuscinetto (che poi andr`a a coincidere con quello della ruota in assembly). Il Ref cuscinetto si trova sulla superficie interna della campana disco freno ed `e quello dove avviene la battuta della flangia rotante del cuscinetto; per questo sar`a fatto coincidere proprio con il coordinate system sulla flangia rotante del cuscinetto creato in precedenza. Gli altri due serviranno per i pezzi che creati in seguito ovvero il calibro pinza e il cerchio ruota.

7.4.2

Definizione parametri di input

Cos`ı come per il cuscinetto, in figura7.17 si possono osservare le quote funzionali del pezzo; quelle che sono state rinominate rappresentano i parametri di input, secondo la definizione data in7.1.1. Qui di seguito si vanno ad elencare brevemente anche se la loro definizione risulta chiara dal disegno:

d ext disc d int disc s fascia disc d centraggio disc

Gli spessori d19 e d24 sono solitamente di 6mm, per cui sono stati impostati come parametri fissatie si considerano sempre come tali. Lo stesso Rd27 `e un raccordo che serve solo per rappresentare la scanalatura della fascia frenante dovuta alla parte autoventilante. Pi`u attenzione si dovr`a prestare invece alla d1 che rappresenter`a il parametro utente definito come Campanatura Disco Freno.

Le dimensioni principali del disco freno vengono scelte da catalogo, e forniti successiva-mente da aziende o reparti esterni che provvedono a dimensionarlo secondo criteri relativi a missione veicolo e quindi in base alle forze frenanti, usura, ecc., cos`ı come per i gruppi pinza freno ad essi relativi. In genere per uno stesso veicolo si decide di utilizzare pi`u di un tipo di disco a seconda delle differenti versioni dello stesso; ad esempio, a parit`a di auto, si pu`o avere un disco meno performante adatto alla motorizzazione minore ed altri via via pi`u prestazionali man mano che la vettura assume caratteristiche pi`u sportive.

(a) Disco piccolo. (b) Disco grande.

Fig. 7.18: Entit`a figli del disco freno per il progetto in esame.

Poich´e, per le ragioni succitate, in questa analisi si `e reso necessario l’utilizzo di due dischi freno di dimensioni differenti (figura 7.18), `e stata creata una family table della parte disco, dove gli elementi figlio sono definiti proprio a partire dai parametri di input della part generica modellata in precedenza; nel caso che si debba sostituire un certo tipo di disco che non soddisfa il packaging , o aggiungerne uno nuovo al pattern, questo `e facilmente ottenibile modificando i parametri in family table aggiungendo un ”figlio” alla stessa. Questa procedura `e utile anche qualora si voglia sostituire in ambiente assembly un disco con un altro dello stesso pacchetto vettura (ad esempio quello di basso costo con quello prestazionale) senza dover inserire nuovamente tutte le quote di disegno.

Si osservi inoltre che il diametro del foro di centraggio `e identico a quello di centraggio sul cuscinetto (malgrado le diverse dimensioni dei dischi freno) in quanto entrambi de-vono essere riferiti allo stesso cuscinetto in assembly; ma questo si parler`a meglio quando saranno definite le relazioni esplicite di assieme.

7.5

Calibro pinza freno

Per la modellazione del calibro pinza freno viene usata ancora la nomenclatura di piani vista in precedenza.

La prima feature costituente la pinza `e una protrusione di rivoluzione in due direzioni per un angolo totale di 900

attorno all’asse ruota. Lo sketch avviene sul piano retro ed `e rappresentato da un rettangolo simmetrico rispetto alla traccia del piano laterale, in modo che con la rivoluzione si ottenga la parte di un corpo di forma torica rinominato sbozzato, in cui le quote funzionali sono il diametro esterno e i due spessori radiale e longitudinale. A questo viene successivamente aggiunta una protrusione di estrusione in direzione dell’asse y di spessore assegnato che ricalca parzialmente la forma dello sbozzato nel piano laterale, ma che se ne differenzia per la presenza di due piccole asole con foro necessarie all’attacco a montante del calibro pinza. La protrusione suddetta viene opportunamente smussata per consentire l’attacco successivo della flangia del montante. L’interasse tra i fori `e una quota funzionale della flangia della pinza ottenuta, cos`ı come il diametro, visto che le restanti quote sono riferite implicitamente alla sezione dello sbozzato definito in precedenza.

In seguito, continuando ad estrudere dal piano definito dalla flangia, si creano nuove protrusioni cilindriche che rappresentano gli ingombri assiali del gruppo pistone e piston-cini guida della pinza. Per definire queste feature si usa lo stesso sketch in modo da rendere pi`u quote possibili dipendenti da quelle definite per le feature suvviste,usando vincoli impliciti di tangenza sul piano di sketch e imponendo una profondit`a di estrusione ragionevole.

Un’altra feature creata `e quella di cut di revolve attorno all’asse ruota che permette di generare lo spazio necessario all’alloggiamento del disco freno. In questo caso le quote funzionali sono il diametro di taglio (che da normativa `e lo stesso di quello esterno del disco ad essa associato) e le due quote di taglio parallele all’asse Y della part, ovvero parallele all’asse ruota, che costituiscono la superficie di riferimento per l’appoggio del disco freno. In questo caso si usano due quote funzionali a partire dal piano sul quale `e stata generata l’estrusione della flangia; quella verso l’esterno ruota serve a contenere l’ingombro dello spessore della fascia frenante del disco; l’altro invece arriva in tangenza al piano della flangia.

Infine viene creato un taglio sulla superficie superiore dello sbozzato (anch’esso seguente le indicazioni presenti nella normativa) rappresentante il profilo esterno della pinza il quale non deve assolutamente interferire con il cerchio ruota.

Fig. 7.19: Il calibro pinza freno modellato.

Tutte le feature viste finora vengono raccordate con raggi tra 5 e 20 mm per rendere il modello pi`u simile ai calibri pinza normati (vedi paragrafo 2.3.5).

La presenza delle pastiglie freno e della parte flottante della pinza `e inclusa in tutto il volume di ingombro della part creata; infatti il pezzo modellato rappresenta il calibro, ovvero la dimensione massima che la pinza stessa pu`o assumere nel suo movimento.

La figura 7.19 mostra l’entit`a padre dei due calibri pinza figli modellati di seguito, ciascuno dei quali `e partner dei dischi freno definiti in 7.4.2.

7.5.1

Creazione coordinate system di assemblaggio

La pinza freno, si interfaccia in assembly al solo disco, per cui si necessita di un solo sistema di coordinate per l’assemblaggio, illustrato in figura7.20 e denominato Rif appoggio disco. Per unire disco e pinza in ambiente assembly sar`a sufficiente far coincidere il Rif pinza visto in 7.4.1 con Rif appoggio disco. In questo modo il calibro di ingombro va a posizionarsi anteriormente al gruppo ruota.

7.5.2

Definizione parametri di input

Qui di seguito si vanno ad elencare quelli che sono considerati parametri di input per la pinza freno; cos`ı come le dimensioni del disco, essi sono dati di ingresso provenien-ti dalle aziende produttrici di pinze e quindi rappresentano un dato non modificabile strettamente relazionato al disco freno partner. Da questa affermazione si evince che in assmbly il gruppo disco e pinza freno pu`o essere considerato come un unico componente indipendente formato da due pezzi partner; in sostanza, una volta acquisite le dimensioni

Asse Ruota

Piano di appoggio flangia montante sospensione

Fig. 7.20: Vista sul piano X Y del calibro pinza freno con i relativi coordinate system. del disco freno, viene fornita una pinza (e quindi un calibro pinza) ad hoc per quest’ultimo.

Si hanno dunque i seguenti parametri di input: l calibro pinz

d ext calibro pinz d int calibro pinz interax flangia pinz interax fori flangia pinz l pistone pinz

d pistone pinz l pistoncini pinz d pistoncini pinz inizio smusso pinz fine smusso pinz d taglio disco pinz l appoggio disco pinz s fascia disco pinz

Fig. 7.21: Calibro pinza freno e parametri di input dello sbozzato e della lavorazione superiore.

Fig. 7.22: Calibro pinza freno e parametri di input delle dimensioni della flangia di attacco a montante.

Fig. 7.23: Calibro pinza freno e parametri di input degli ingombri pistone e pistoncini guida.

Fig. 7.24: Calibro pinza freno e parametri di input della feature di taglio necessaria all’inserimento del disco freno.

(a) Calibro pinza per disco piccolo. (b) Calibro pinza per disco grande.

Fig. 7.25: Entit`a figli del calibro pinza freno per il progetto in esame.

Le figure7.21,7.22,7.23,7.24, li mostrano nel dettaglio; le quote funzionali non rinom-inate e identificate dalla sigla d.., o Rd.. rappresentano i parametri fissati. La procedura delle family table usata in7.4.2viene ripetuta per il componente test´e modellato; si hanno cos`ı due calibri pinza (figure7.25), rappresentanti lo specifico figlio da accoppiare ai dischi descritti in precedenza.

7.6

Cerchio ruota

Per creare la part che rappresenta il cerchio ruota si procede nel modo seguente: dopo aver rinominato i piani di rappresentazione come nei precedenti paragrafi, viene creato, usando come piano di sketch il retro e il pianta orientato al top, un solido di rivoluzione con asse coincidente all’asse ruota (16-11): in questo modo si genera lo sbozzato della campana del cerchio, opportunamente riferita alle proprie quote principali: diametro es-terno (rappresentante l’ingombro radiale del cerchio), diametro mediano (rappresentante il diametro del piattello dove si appoggia la campana del disco freno) ,diametro inter-no (con il quale si effettua il centraggio sul cuscinetto) e distanza assiale dal sistema di riferimento principale adottato.

Il solido si presenta come un guscio dello spessore di 3mm, standard per questo tipo di componente. La curvatura della campana non `e generalmente normata, per cui `e stata modellata in modo tale da non non oltrepassare il piano delimitante l’ingombro esterno massimo del cerchio (utilizzando vincoli implicite di sketch).

(a) Vista laterale esterna del cerchio ruota. (b) Vista laterale interna del cerchio ruota.

Fig. 7.26: Il cerchio ruota.

che rappresenta l’anello esterno del cerchio e che si riferisce con relazione implicita al diametro esterno della precedente feature. La forma dello sketch `e tale da seguire ap-prossimativamente le indicazioni di normativa sia per quanto riguarda i raccordi che per quanto concerne lo spessore (ancora 3 mm), ma soprattutto in modo che, in larghez-za, l’ingombro massimo sia simmetrico rispetto al piano X Z principale di mezzeria del cerchio.

Quanto appena descritto `e illustrato in figura7.26.

7.6.1

Creazione coordinate system di assemblaggio

Anche nel caso del cerchio ruota viene creato un solo coordinate system di assemblaggio denominato Rif centro ruota da riferire a SDR 16 dello scheletro visto in 7.2.2, in modo che il centro del cerchio sia posizionato correttamente sul punto 16.

In figura 7.27si pu`o osservare quanto detto, oltre alla traccia del piano su cui si verr`a raelizzato l’accoppiamento in assembly fra la superficie interna del piattello del cerchio e il piattello del disco; il parametro utente da definire `e la campanatura cerchio che, opportunamente modificato, consente di ottenere la condizione di battuta suddetta. Ci`o comporta la traslazione in direzione Y ruota del piano di battuta del cerchio.

Asse ruota

Traccia del piano di battuta con il disco freno

Traccia del piano di ingombro esterno del cerchio ruota

Fig. 7.27: Vista sul piano X Y del cerchio ruota con i relativi coordinate system.

7.6.2

Definizione parametri di input

Qui di seguito si vanno ad elencare i parametri di input del cerchio ruota illustrati nelle figure7.28 e 7.29:

d jante cerch l jante cerch l svaso cerch d mid disco cerch d centraggio cerch l saldatura cerch

Come nei casi precedenti le quote non rinominate e del tipo d.. o Rd.. sono da consid-erarsi parametri fissati. Lo stesso non si pu`o dire per la quota d56 che in assembly viene dichiarata successivamente come parametro utente campanatura cerchio e consentir`a di portare a battuta il piattello del cerchio ruota con la superficie interna della campana del disco freno.

Le quote dimensionali a cui sono collegati i parametri succitati fanno riferimento alla normativa dei pneumatici vista in2.3.7; in pratica d jante cerch rappresenta il diametro nominale del pneumatico montato sul cerchio, cos`ı come l jante cerch in termini di ingom-bro assiale. Le altre quote di raccordo come Rd32 ecc., sono normate e quindi definiscono univocamente l’anello esterno del cerchio ruota.

Fig. 7.28: Cerchio ruota e parametri di input relativi alla feature campana disco.

La l svaso cerch, presa come dato in ingresso, rappresenta la dimensione del canale sull’anello esterno del cerchio (che conferisce rigidezza al pezzo e costituisce un appoggio per la saldatura della campana del cerchio) la cui lunghezza `e controllata dal parametro di input l saldatura cerch.

Infine, per quanto riguarda d mid disco cerch e d centraggio cerch si osserva che il primo `e il diametro del piattello del cerchio su cui si interfaccia la campana disco, e il secondo e il diametro di centraggio con la flangia rotante del cuscinetto; in assembly vengono riferiti dimensionalmente agli altri pezzi attraverso relazioni esplicite.

Anche per questo componente `e quindi possibile creare una family table di cerchi ruota figli, ciascuno specifico per ogni pneumatico del veicolo in questione. In questo lavoro `e stato per`o deciso di non farlo dato che in generale `e il cerchio pi`u piccolo (tra quelli disponibili) a lasciare minor spazio ai componenti del gruppo ruota.

7.7

Ingombro del pneumatico

Per la creazione della part che rappresenta l’ingombro del pneumatico, si `e generata inizialmente (facendo uso degli stessi piani di riferimento visti per le altre part) un curva di sketch sul piano di retro, opportunamente riferita all’asse Y ruota. Questa rappresenta le dimensioni nominali della sezione sul piano Y Z del profilo del pneumatico di cui si deve considerare l’ingombro.

A questa sono successivamente riferite, tramite relazioni implicite di sketch, altre tre superfici di rivoluzione attorno l’asse ruota denominate ingombro esterno, ingombro inter-no e ingombro radiale. Tali superfici si trovainter-no ciascuna ad una certa distanza (definita in normativa) dal profilo teorico del pneumatico e vogliono rappresentare gli ingombri effettivi del pneumatico in rotazione (come cedevolezza boccole sospensione, giochi tra i vari accoppiamenti del gruppo ruota e eventuale presenza di catene da neve).

Le superfici (osservabili in figura 7.30) sono state rese trasparenti per consentire la visione degli altri componenti del gruppo ruota in assembly.

In sostanza si ha un ingombro pneumatico pi`u grande di quello ottenibile dalle quote dei cataloghi dei fornitori; questa situazione `e da preferire a quella teorica perch´e si possono verificare pi`u facilmente condizioni di interferenza in assembly, che, una volta risolte, danno come risultato un gruppo ruota maggiormente cautelativo ed effettivamente funzionante in tutte le situazioni.

7.7.1

Creazione coordinate system di assemblaggio

La part descritta deve essere solo riferita al SDR 16 dello scheletro attraverso il proprio sistema di riferimento per l’assemblaggio. Per questo necessita di un solo coordinate sys-tem denominato Rif pto 16 come si osserva in figura 7.31.

Fig. 7.30: Curva di sketch teorica e ingombro pneumatico effettivo.

pensare), in quanto cerchio ruota e pneumatico modellati in assembly vengono considerati come due entit`a distinte non partner.

Mentre il cerchio ruota adottato `e quello pi`u piccolo della gamma come specificato in 7.6.2, per il pneumatico si dovr`a considerare il pi`u grande , in quanto esso, pur po-tendo non presentare problemi di interferenza con i componenti del gruppo ruota (cu-scinetto, disco. . . ), pu`o altres`ı averne con gli ingombri esterni (collo montante, tubo ammortizzatore. . . ) impedendo il funzionamento della sospensione.

7.7.2

Definizione parametri di input

Qui di seguito sono elencati i parametri di input; da notare che due di essi sono iden-tici a quelli definiti per l’ingombro dell’anello del cerchio ruota (in quanto sono quote di catalogo), relativi in questo caso al pneumatico di dimensioni maggiori (tra quelli a disposizione) della gamma di quelli utilizzati, occupante quindi uno spazio maggiore in assembly.

Asse ruota

Fig. 7.31: Vista sul piano X Y dell’ingombro pneumatico con i relativi coordinate system. d max pneum cntrf

d jante cntrf l max pneum cntrf l jante cntrf

Come si pu`o osservare in figura 7.32, tutti i parametri di input servono a definire soltanto le quote nominali del pneumatico; quelle delle superfici di ingombro sono re-lazionate ad esse attraverso parametri fissati definiti in normativa (ovvero le quote Rd.., d.. in figura 7.33).

Fig. 7.32: Parametri di input dell’ingombro pneumatico.