CAP 5 - Attrezzature impiegate

Le analisi che vogliamo eseguire riguardano lo studio di fattibilità sull’alimentazione con miscele di olio di origine vegetale e diesel tradizionale di un motore ad accensione per compressione, ed in particolare riguardano la valutazione delle sue prestazioni. Abbiamo quindi la necessità di misurare diverse grandezze correlate tra loro durante il normale funzionamento del motore stesso. Innanzi tutto ci interessano i dati di coppia e di potenza espressa dal motore al variare del numero di giri. Poi come questi dati cambiano al variare dell’alimentazione usata (in pratica delle percentuali di miscela scelte), nonché della loro temperatura di preriscaldamento. Ci interessano infine anche i dati di consumo (grammi di combustibile al secondo) e di consumo specifico (BSFC: brake specific fuel consumption, ossia grammi di combustibile per chilowattora prodotto).

Per la rilevazione dei dati di coppia e potenza abbiamo utilizzato un banco prova Borghi & Saveri FA-250/30 SPV (fig. 5.1).

Questo tipo di banco-freno (detto anche freno dinamometrico) sfrutta il principio delle correnti parassite. Esso simula il comportamento dell’utilizzatore effettivo attraverso un’azione frenante che può seguire diverse leggi specifiche determinate attraverso un controllo (nel nostro caso un’unità di controllo MP 2030 della APICOM S.r.l.).

Per la misurazione del consumo e del consumo specifico è stato necessario mettere a punto un semplice ma efficace sistema di alimentazione del motore attraverso l’utilizzo di ampolle e vasi comunicanti. Questo sistema, collocato al di fuori della camera di prova, è stato pensato al fine di avere il massimo controllo dei flussi di carburante ed una facile e veloce manipolazione della miscela.

Si è deciso quindi di eliminare il serbatoio originale in dotazione del motore che avrebbe costituito per il sistema un polmone di espansione troppo grande, mettendo a rischio l’attendibilità delle letture.

Al suo posto è stato inserito un serbatoio molto più piccolo e, caratteristica più importante, a tenuta, nonché riempito completamente così da non interferire con le misurazioni.

Questo componente è stato poi il centro delle nostre attenzioni, andando a costituire il cuore del sistema di riscaldamento e controllo della temperatura della miscela di alimentazione.

Con l’introduzione di un agitatore a magnete immerso abbiamo limitato le disuniformità termiche presenti all’interno del nuovo serbatoio dovute ai forti gradienti nell’intorno della resistenza di riscaldamento quando questa entrava in funzione (vedi cap. 5.5).

Completano il quadro delle attrezzature usate i personal computer e le altre apparecchiature a disposizione della postazione di lavoro esterna alla sala prove (fig. 5.2 di pagina successiva).

Figura 5.2: postazione PC, laboratorio.

5.1 - Banco-Freno

Il banco-freno da noi utilizzato, come detto, è un freno a correnti parassite (vedi fig. 5.1). Il suo principio di funzionamento si basa sulle correnti di Foucault. In seno ad un conduttore che si muova in un campo magnetico non uniforme o sia posto in una regione in cui si abbiano variazioni di flusso magnetico, nascono correnti indotte a cui si da appunto il nome di correnti di Foucault. Queste correnti possono nascere in qualunque conduttore elettrico, ma l’effetto è più pronunciato nei conduttori solidi metallici. In generale esse costituiscono la causa di perdite supplementari di potenza, ma possono anche essere usate come effetto dissipativo per frenare movimenti continui. Le forze elettromotrici, infatti, reagendo con il campo magnetico danno luogo, per la legge di Lenz, a forze elettrodinamiche di senso opposto a quello del moto, che risulta così smorzato. L’energia cinetica persa dal corpo conduttore nell’attraversamento del campo magnetico variabile viene trasformata in energia termica che si accumula nel corpo stesso. Nei freni elettromagnetici la coppia frenante dell’albero motore si

crea calettando sull’albero stesso un disco di alluminio o di rame (come nel nostro caso) posto in rotazione fra le espansioni polari di un elettromagnete. La coppia frenante deriva dal fatto che le (f.e.m.) generate in un conduttore in moto sono proporzionali alle variazioni d’intensità del campo magnetico. Regolando opportunamente il campo magnetico generato dalle bobine poste sulle espansioni polari dell’elettromagnete, si può regolare perciò anche la coppia frenante agente sul rotore.

Per come è realizzato il corpo statorico (fissato su cuscinetti a basso attrito e libero di ruotare attorno al suo asse), tenderebbe a seguire il rotore per il principio di azione e reazione. Ad impedirne la rotazione è invece una cella di carico posta ad una distanza prefissata dall’asse: essa permette così di avere una lettura del momento torcente (forza rilevata per braccio noto) agente sull’albero. Un pick-up con ruota fonica a 60 denti funge da sensore per il rilevamento della velocità di rotazione dell’albero motore, rendendo disponibile tale dato all’unità esterna MP 2030 (vedi cap. 5.3) che è così in grado di eseguire la regolazione e il controllo del freno stesso. L’unico problema rimane quello di un adeguato raffreddamento del corpo rotorico per smaltire il calore generato dai fenomeni dissipativi legati alle correnti parassite.

Nel nostro caso un sistema idraulico di raffreddamento ad acqua collegava il rotore stesso a vasche esterne di recupero (periodicamente filtrate e rifornite). Da un punto di vista di layout il Banco freno si presenta come un’apparecchiatura composta da due strutture distinte. La prima e più importante è rappresentata da un cubo cavo d’acciaio: questo è posto sopra ad un blocco di cemento interrato nel pavimento che funge da basamento per l’intero macchinario e costituisce un isolante dalle vibrazioni per l’ambiente del laboratorio. La struttura metallica funge da contenitore per i tubi dell’impianto di raffreddamento ed il quadro elettrico, ed è sormontata da un corpo cilindrico costituito dalle parti meccaniche ed elettriche del rotore e dello statore (il freno vero e proprio), sorretto tramite una struttura dotata di due cuscinetti (grado di libertà rotazionale). Dallo statore poi escono lunghe aste che servono per la calibrazione dello strumento. Queste terminano da ambo i lati con un coltello, posto ad una distanza prefissata dall’asse dei cuscinetti, sul quale si deve far gravare un peso di prova per tarare la cella di carico.

Quest’ultima, posta sulla parte superiore del cubo d’acciaio, di lato al freno, fa da collegamento tra lo statore e la cassa per la misura del momento torcente. Un collegamento elettrico mette in comunicazione la cella con l’unità di controllo MP 2030 per rendere ad essa disponibili i dati d’ingresso su cui effettuare la regolazione.

Il posizionamento del motore avviene nell’area prospiciente il freno vero e proprio. Un altro blocco di cemento interrato nel pavimento fa da base d’appoggio per un piano d’acciaio sul quale sono ricavate scanalature a “T” con asse parallelo all’asse di rotazione del freno. Dentro queste gole scorrono i dadi di serraggio di quattro colonne d’acciaio regolabili in altezza. I dadi sono disassati rispetto all’asse delle colonne: sono posizionati ad una certa distanza da esso in modo che, sfruttando l’eccentricità, si possa regolare anche la distanza orizzontale tra le colonne stesse. Due barre profilate ad “L”, collegano a due a due le colonne ed individuano la base d’appoggio per qualsiasi motore oggetto del test.

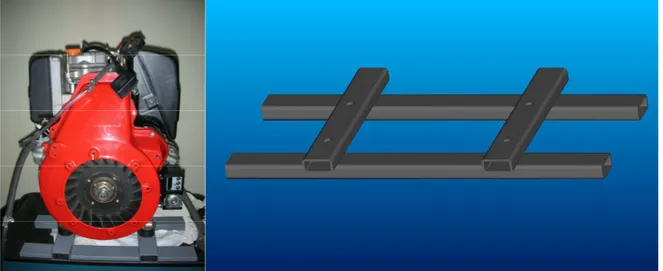

Nel nostro caso è stato necessario progettare e realizzare un semplice telaio ausiliario che fungesse da collegamento tra il basamento del motore e queste barre (fig. 5.3).

Figura 5.3: telaio con motore ed immagine CAD pro-Engineer.

In un primo approccio erano stati predisposti anche degli elementi smorzanti in gomma (silent block) posti tra le due parti d’acciaio: problemi di surriscaldamento e resistenza del materiale elastico hanno poi suggerito l’eliminazione di tali

elementi senza che si verificasse l’insorgenza di particolari problemi vibratori o che comunque problemi legati alla risonanza delle parti meccaniche mettessero in crisi la stabilità e la resistenza della struttura.

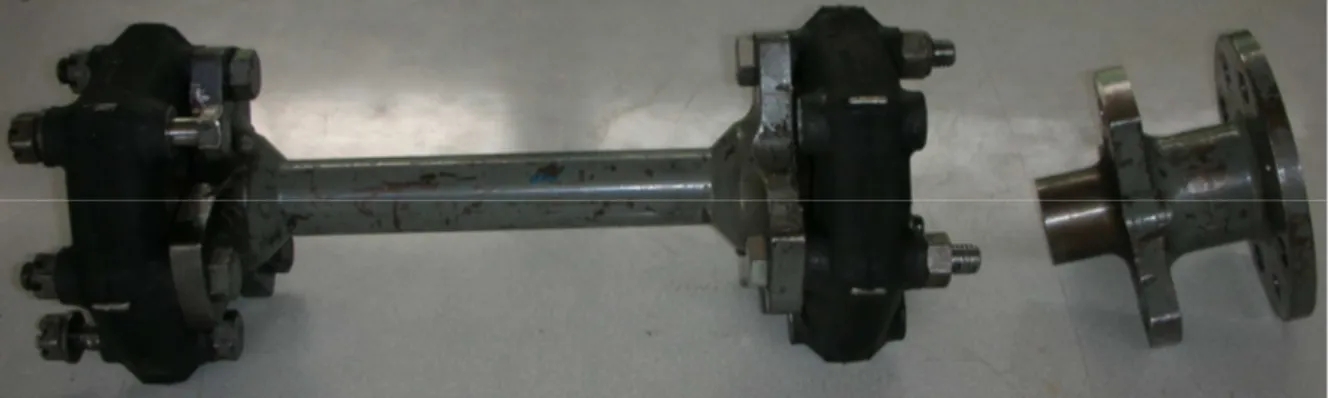

5.2 - Trasmissione

Figura 5.4: trasmissione.

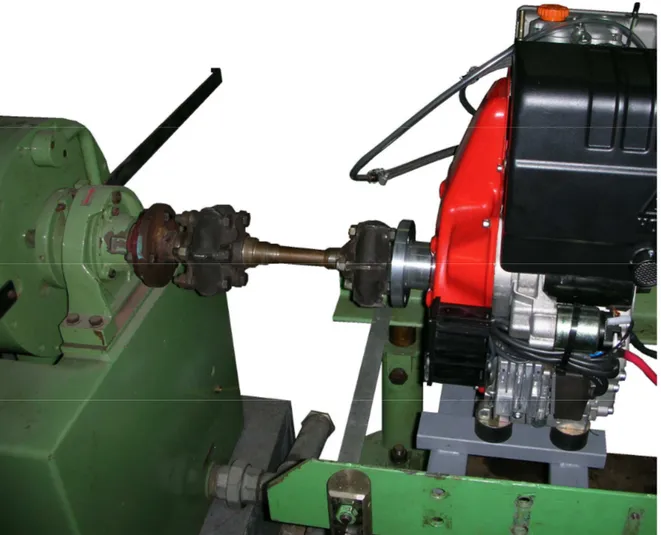

I componenti della trasmissione sono stati scelti e dimensionati in modo tale da poter trasferire adeguatamente il momento torcente dall’albero motore all’albero del freno, salvaguardando quest’ultimo dai picchi di coppia che notoriamente contraddistinguono il tipo di motore oggetto delle nostre prove. Il problema maggiore infatti è stato il dimensionamento dell’intera catena di trasmissione del moto in modo da poter ospitare giunti elastici di opportune dimensioni. Nella sua configurazione finale (le diverse configurazioni intermedie, che si sono ai fatti dimostrate inadatte, saranno brevemente esposte ed illustrate in un paragrafo specifico alla fine del capitolo successivo) la trasmissione consta, partendo dal motore, di una flangia di collegamento al motore lato volano in acciaio (fig. 5.4 a destra), di un primo giunto Giubo in gomma serie E/C (esagonale a sezione circolare, fig. 5.5), di un albero intermedio di trasmissione dotato di flange, di un secondo giunto Giubo identico al primo, e di un carter coprigiunto ad avvolgere il tutto per garantire la necessaria sicurezza (fig. 5.6).

In figura 5.7 è visibile il giunto in opra (la flangia motore, visibile sulla destra, è una prima versione in alluminio).

Figura 5.5: giunto Giubo in gomma.

Fin dal suo primo dimensionamento la trasmissione è stata concepita così, suddivisa in tre elementi rigidi intervallati da due elementi elastici. La necessità di componenti elastici deriva infatti dall’impossibilità di garantire un allineamento perfetto dei due assi di rotazione. La conformazione ed il materiale di cui sono fatti i giunti fanno si che essi agiscano longitudinalmente come cerniere (proprio come in un giunto meccanico) limitando notevolmente gli sforzi flessionali sia sui cuscinetti del freno, sia su quelli del motore (vedi figura 5.8). In assenza di questi componenti i continui cicli di fatica proverebbero i componenti della trasmissione, portando velocemente a rottura l’anello più debole della catena di trasmissione del moto, bloccando così il normale avanzamento della sperimentazione e creando anche notevoli problemi di pericolo per le persone.

Figura 5.7: giunti in opra.

Fig. 5.8: giunti non allineati.

In realtà molto tempo è sempre stato da noi dedicato all’operazione di allineamento ogni volta che si rendeva necessario un nuovo piazzamento.

L’uso di elementi elastici ha poi portato un altro vantaggio. Le caratteristiche di erogazione di coppia del motore monocilindrico 500cc a ciclo diesel Lombardini, date dal frazionamento, dalla cilindrata e dall’elevato rapporto di compressione comportano un andamento della coppia (nel singolo ciclo) decisamente non

costante ed irregolare. Questo produce picchi di coppia di notevole intensità che si susseguono ad intervalli regolari, causando continue accelerazioni angolari (di segno positivo e negativo) della massa rotorica del freno con conseguenze difficili da gestire da parte del controllo-freno. L’interposizione di elementi elastici nella catena di trasmissione permette appunto di diminuire questi picchi e di spalmarne l’intensità su un angolo di manovella maggiore, garantendo così il corretto funzionamento dell’unità di controllo e diminuendo i pericoli di instabilità nel funzionamento del banco-freno a numero di giri costante.

5.3 - Unità di controllo MP 2030

Il controllo del banco-freno è affidato all’alimentatore per freni a correnti parassite MP 2030 (fig. 5.9).

Figura 5.9: unità di controllo MP 2030.

Questa unità di controllo [h] è dotata di un’interfaccia operatore costituita da un display alfanumerico (monocromatico con regolazione del contrasto) e di una tastiera mediante la quale è possibile impostare i parametri operativi del sistema.

I modi di funzionamento dell’unità di controllo sono tre: Disattivo (OFF), Attivo (ON), e Blocco (BLK). Nella modalità Disattivo l’operatore ha la facoltà di definire i parametri operativi del sistema; in particolare è possibile fissare i coefficienti di coppia e velocità (K PID Coppia, K PID Velocità), la pendenza della funzione Mn2, il coefficiente di velocità, il set del limite di fuori giri, la corrente di allarme fuori giri e le unità di misura della coppia e della potenza.

Nella modalità Attivo l’apparecchio si predispone a visualizzare le informazioni di giri e coppia provenienti dalle interfacce dei trasduttori montati sul banco, e a calcolare la potenza meccanica sviluppata dal motore in prova. La funzione Blocco permette infine di mantenere costante l’ultimo valore di corrente erogato al freno, permettendo così un cambio del modo operativo in corso e (o) una diversa programmazione dei parametri operativi.

Inoltre il funzionamento dell’apparecchio dispone di cinque modalità operative:

• la prima “velocità costante” (n=k) permette di regolare l’entità della corrente erogata al freno in modo da evitare che il motore in prova superi la velocità richiesta dal set

• la seconda “coppia costante” (m=k) rende possibile ottenere una regolazione della corrente in modo da caricare il motore con una coppia costante indipendentemente dalla velocità di rotazione

• la terza “manuale” (%) nella quale l’entità della corrente erogata al freno è regolabile dall’utente tramite il potenziometro multigiri di set posto direttamente accanto al display della console

• la quarta “proporzione quadratica” (Mn2) permette di regolare la corrente al freno in modo che la coppia sviluppata dal motore in prova risulti una funzione quadratica della velocità (l’indice di proporzionalità è fissabile dall’utente nel funzionamento Disattivo o Blocco)

• Infine l’ultima “programmabile” (Prog.) abilita il controllo dell’alimentatore da parte di un PC esterno.

Il tipo di utilizzo che abbiamo scelto per le nostre prove è stato quello a numero di giri costante (n=k), proprio perché il più adatto alle nostre indagini.

5.4 - Consumometro

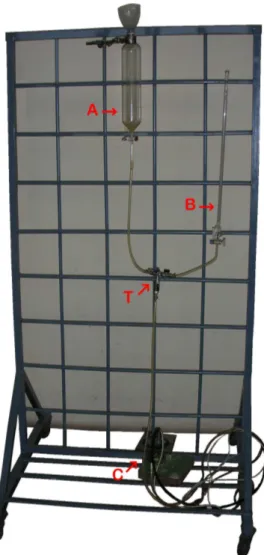

Figura 5.10: apparecchiatura per il controllo del consumo.

L’apparecchiatura, figura 5.10, si avvale di una griglia di ferro verticale che funge unicamente da sostegno per le restanti parti, munita, alla base, di ruote: su di essa sono fissate le parti in vetro, i rubinetti e le tubazioni che costituiscono il sistema di alimentazione e controllo del consumo vero e proprio.

Tra queste è possibile individuare l’ampolla principale (A: il serbatoio del sistema), un cilindro graduato in vetro (B: dove viene effettuata la lettura), una giunzione a “T” che fa da collegamento tra le due attrezzature appena descritte e il tubo di uscita del sistema (tubazione di mandata al motore) sul quale in realtà s’innesta il serbatoio termostatato C immediatamente a monte del motore; nell’attrezzatura sono altresì compresi, come detto, una serie di rubinetti tramite i quali si è in grado di rendere comunicanti fra di loro i tre distinti tratti di tubo che collegano i

componenti del sistema. Così, comuni rubinetti idraulici sono posti alla base di ampolla e cilindro graduato, e sul tubo in uscita dal giunto a “T”, in modo tale che il collegamento tra i vari tratti, sia realizzabile sia a due a due (in qualunque combinazione) che tutti e tre insieme contemporaneamente.

Il funzionamento del sistema è piuttosto semplice. Si parte dalla preparazione della miscela, che deve avvenire all’esterno, nella quantità che si reputa necessaria per la sessione di prove (l’eventuale rabbocco è comunque sempre possibile anche durante la fase di funzionamento del motore sul banco-prova, e perfino durante la fase di lettura del consumo).

Si riempie l’ampolla A e la si mette in comunicazione con tutti i tratti, avendo cura di attendere il tempo necessario a riempire completamente tutte le tubazioni, evitando accuratamente la presenza di bolle d’aria nel sistema, che si accumulano soprattutto nel lungo tratto di tubo che congiunge l’uscita del collegamento a “T” con il serbatoio termostatato, ed in quest’ultimo. La pressione del carburante presente all’interno di A farà sì che parte del liquido sia spinto anche a risalire lungo il cilindro graduato B. Entrambe le ampolle sono infatti in libera comunicazione con l’atmosfera e sono poste ad una differente altezza: l’ampolla A si trova leggermente più in alto, in modo che (in accordo con la teoria dei vasi comunicanti) il cilindro B si riempirà adeguatamente anche quando A sarà quasi vuota.

A questo punto è possibile accendere il motore: lasciando inalterata la configurazione dei rubinetti (tutti aperti), la sua alimentazione verrà garantita dall’impianto attingendo carburante direttamente dall’ampolla principale posta all’altezza massima del sistema, come si può ben vedere in figura 5.10.

Quando si vuole eseguire una lettura del consumo non si deve fare altro che chiudere unicamente un rubinetto, quello dell’ampolla A, escludendola dal sistema. L’alimentazione del motore non potrà avvenire che attraverso il cilindro graduato B che comincerà quindi a svuotarsi.

Si è scelto di effettuare la lettura misurando il tempo che una data quantità di carburante impiega ad essere “lavorata” dal sistema, e non il contrario, cioè non misurando quanto carburante viene effettivamente consumato in un dato intervallo di tempo. In quest’ultimo caso infatti ci si troverebbe a dover fare attenzione a due

cose: il raggiungimento del tempo limite dell’intervallo, ed il volume indicato nel cilindro graduato in quell’istante. Il modo di procedere scelto, invece, consiste di fatto nel misurare con un cronometro il tempo che detta quantità di carburante (nel nostro caso la scelta è caduta su un volume pari a 20cc) impiega a scendere lungo il cilindro graduato B: in questo modo l’operatore deve far caso solamente al livello di carburante in tale recipiente, scegliere un volume di inizio ed un volume di fine lettura, e quindi, senza distogliere lo sguardo dalle tacche graduate, avviare e successivamente arrestare la corsa del cronometro tenuto comodamente in una mano.

5.5 - Serbatoio termostatato

Questo dispositivo è stato concepito e realizzato per venire incontro a due principali esigenze: sostituire il serbatoio originale, collegando correttamente tra loro tutti i travasi previsti di fabbrica, ed innalzare la temperatura del carburante attuando anche un controllo sulla temperatura stessa.

Il collegamento serbatoio pompa di iniezione non è infatti diretto. Dal serbatoio esce un tubo di connessione al filtro del carburante; su di esso poi sono ricavati altri due attacchi: uno è la reale mandata alla pompa del carburante; l’altro rappresenta un collegamento (in ingresso rispetto al filtro) al “rifiuto” della pompa stessa. Infatti un giunto a “T” calibrato garantisce una sovrappressione all’interno del filtro necessaria al corretto funzionamento del motore: i due rami della “T” che collegano il “rifiuto” al filtro del carburante sono di diametro maggiore rispetto al terzo ramo che torna al serbatoio vero e proprio. Un secondo circuito di “rifiuto” collega l’iniettore posto sulla testa del cilindro con il serbatoio. Il primo circuito è stato mantenuto inalterato nello schema sostitutivo da noi messo a punto, mentre per il secondo è stato previsto, come vedremo, un apposito ingresso, nel serbatoio termostatato, riservato al ritorno di carburante caldo dalla testa del cilindro.

5.5.1 - Serbatoio termostatato

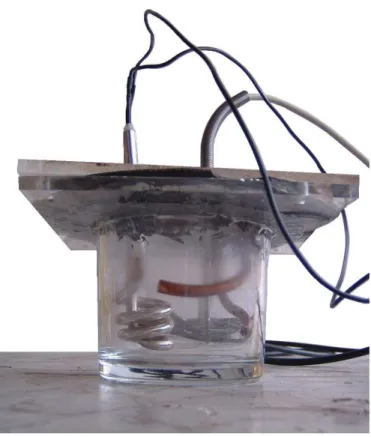

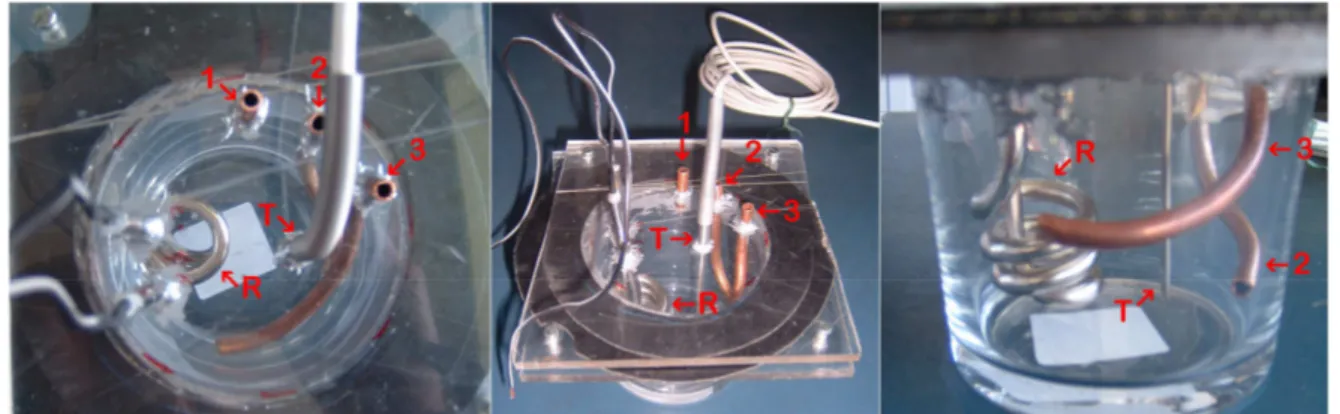

Figura 5.11: serbatoio termostatato.

Siamo partiti da un contenitore di vetro per uso alimentare di forma e volume adeguato. Abbiamo scelto il materiale in modo che resistesse alle alte temperature. Il problema della tenuta dell’impianto con miscele di gasolio ed olio vegetale risulta difficoltoso già a temperatura ambiente e di certo si intensifica al crescere di T. Abbandonato il tappo originale non in grado di garantire la tenuta adeguata, siamo passati ad una chiusura meccanica attuata attraverso il serraggio di due superfici piane con una guarnizione di tenuta in gomma interposta tra le parti. Due lastre di plexiglas (materiale inerte e di facile lavorazione) di spessore adeguato sono state lavorate ad hoc per interfacciarsi tra di loro e con la parte superiore del contenitore per garantire il successo dell’operazione. La forma troncoconica rovesciata dello stesso è stata d’aiuto, fornendo un appiglio alla lastra inferiore (forata con un diametro minore di quello della parte alta del recipiente, e con medesimo angolo di strombatura), rendendo possibile attuare quasi un forzamento delle parti quando venivano serrati i dadi dei collegamenti bullonati posti sulla periferia. Nella lastra superiore sono invece stati praticati dei fori per il passaggio delle apparecchiature e delle tubazioni necessarie per

completare il dispositivo. Abbondante uso di collanti speciali ha poi fugato ogni possibile incertezza di tenuta dell’intero sistema (fig. 5.11).

Figura 5.11: serbatoio termostatato.

Le apparecchiature impiegate nel dispositivo (e ben visibili in figura 5.11) sono una resistenza (R) ed una sonda termica (T) entrambe collegate ad un’unità di controllo dedicata che sovrintende alla regolazione della temperatura, nonché tre condotti in rame opportunamente sagomati. Il condotto 1 collega il serbatoio al filtro del carburante del motore posto immediatamente prima della pompa di iniezione prelevando il fluido dalla sommità del recipiente dove il riscaldato della miscela di carburanti risulta migliore. Il condotto 2 costituisce l’arrivo del carburante al serbatoio termostatato dal sistema di rifornimento e misurazione del consumo (Consumometro): la sua conformazione è tale da rilasciare la propria portata di carburante “fresco” proprio alla base del serbatoio e di farlo con una direzione tangente alla parete tale da conferire al fluido un moto di swirl che aiuta il mescolamento della miscela. Il condotto 3 collega il serbatoio all’iniettore in testa al motore. Esso costituisce un “ritorno” dall’iniettore che garantisce la tenuta dell’impianto ad eventuali “rifiuti” all’atto dell’iniezione. La conformazione di questo condotto è analoga a quella del condotto 2, con un profondità di rilascio del carburante minore ed intermedia tra 1 e 3, dato che il carburante ritorna dalla testa del motore è comunque carburante già riscaldato.

5.5.2 - Termo regolatore

L’unità di rilevazione e controllo della temperatura è stata concepita e realizzata per utilizzare la sonda termica e la resistenza presenti nella configurazione del serbatoio prima descritto rispettivamente come ingresso e come uscita. In pratica il dispositivo, chiudendo o aprendo il circuito elettrico di alimentazione della resistenza, attiva o disattiva la fase di riscaldamento. Il controllo sulla temperatura avviene in continuo tramite il segnale d’ingresso della sonda termica. La centralina, infatti, sulla base del differenziale tra la temperatura desiderata e quella rilevata, attua l’adeguata legge di attivazione della resistenza. La temperatura voluta viene impostata attraverso i tasti di input disposti sotto il display dell’apparecchio.

Figura 5.12: termo regolatore.

5.6 - Agitatore

Si tratta di un semplice ma efficace dispositivo (spesso usato nei laboratori chimici) che serve ad agitare sostanze liquide a “distanza” (fig. 5.12). Un campo magnetico rotante viene generato da un magnete naturale posto in rotazione da

un piccolo motore elettrico: motore e magnete sono protetti all’interno dello chassis dell’apparecchio. Un circuito regolatore permette una taratura della velocità di rotazione tramite un comando posto sull’esterno. Per trasferire il moto al fluido in esame (posto in un qualsiasi recipiente appoggiato sopra l’apparecchio) basta immergere in esso una piccola barretta magnetica ricoperta di teflon (ne esistono di varie forme e dimensioni a seconda della viscosità del fluido e della grandezza del recipiente). Questo sistema ben si adatta al nostro problema, dato che non vi è necessità di trasmettere il moto attraverso collegamenti meccanici e ha reso quindi più semplice la progettazione delle parti a tenuta del contenitore.