3 Sviluppo software di controllo

Lo sviluppo del software ha richiesto buona parte del periodo di studio in quanto è stato necessario procedere di pari passo con l’avvio della macchina; infatti, si è presentato subito il problema al giunto cardanico secondario che ha obbligato a riprogettare il funzionamento della macchina, passando dal controllo in ampiezza della forzante al controllo in frequenza togliendo alcuni componenti della macchina. In questa relazione si riporta soltanto la versione definitiva di tale software, tralasciando per brevità di esposizione il processo iterativo che ha portato al completamento del programma di controllo.

3.1 Schema di controllo in ampiezza della forzante

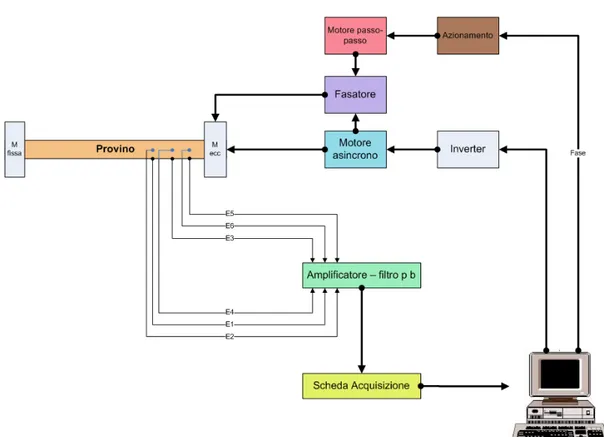

Il primo schema di controllo adottato è stato quello in ampiezza il cui schema è rappresentato in Figura 3-1.

Figura 3-1 Schema controllo in ampiezza

Si può notare dalla figura che i segnali provenienti dagli estensimetri (E1..E6) sono opportunamente collegati a mezzo ponte tra di loro (E1-E2, E3-E4,E5-E6); la coppia di estensimetri è disposta simmetricamente rispetto ad una piano passante per l’asse del provino.

Questa configurazione permette di ottenere un segnale doppio, con una compensazione della trazione e delle derive termiche degli estensimetri; quest’ultima componente risulta critica per l’applicazione in questo test in quanto, soprattutto alle alte tensioni, si genera una notevole quantità di calore tra la parte filettata di collegamento tra la tubazione ed il giunto.

Questo sviluppo di calore può essere imputabile allo sfregamento tra i filetti causato dalla diversità di materiale, quindi di deformazione, tra le due parti in presa.

Lo schema di funzionamento del software è intuibile dalla Figura 3-1, nella quale si nota che il segnale degli estensimetri viene opportunamente filtrato mediante filtri analogici per eliminare le frequenze più elevate (filtro passa-basso). Il segnale

derivante è acquisito da una scheda della National Instruments NI 6143 con un condizionatore di segnale BNC-2110 e successivamente elaborato tramite apposito software LabView.

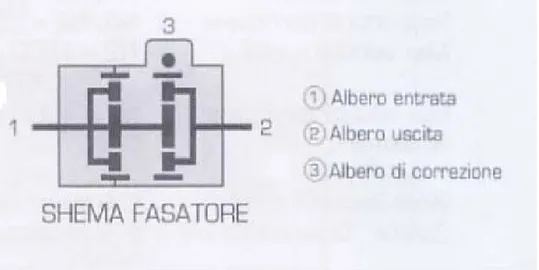

Noto lo stato di sollecitazione del provino, i parametri di controllo sono la frequenza di prova ( mantenuta costante) e lo sfasamento tra le due masse eccentriche; il primo parametro si imposta direttamente sull’inverter tramite programmazione via porta seriale RS 232 e linguaggio ANSI X3.28-2.5-A4. Il secondo parametro è modificabile agendo su un opportuno fasatore, (vedere Figura 3-2) il quale ha la possibilità di introdurre una rotazione relativa tra i due giunti cardanici (ruotanti alla stessa velocità).

Figura 3-2 Schema fasatore

La regolazione del fasatore è attuata mediante un motore passo-passo, comandato via software tramite porta RS 232 ed opportuna scheda di azionamento.

Come accennato prima, questo schema di controllo è stato abbandonato a causa dei problemi riscontrati nella prima prova svolta; il principale difetto di tale configurazione è la necessità di adottare un secondo giunto cardanico parallelo al primo per la trasmissione del moto. La posizione distante dall’asse del provino induce spostamenti e rotazioni rilevanti nel punto di attacco del giunto all’eccitatore, causando una notevole escursione del giunto e conseguente sviluppo di calore nella

parte scorrevole. L’entità dello sviluppo di calore è tale da aver causato il grippaggio dei due semialberi, danneggiando anche il fasatore.

Azioni correttive per tale problema non sono di facile applicazione, in quanto per ovviare allo sviluppo di calore è necessario adottare una lubrificazione ad olio rispetto a quella a base di grasso prevista, in modo da riuscire ad asportare il calore prodotto localmente.

3.2 Schema di controllo in frequenza

Questo schema di controllo è quello attualmente utilizzato dal software, in quanto si è dimostrato efficiente ed ha permesso alla macchina di avere una notevole affidabilità. Questo fattore riveste vitale importanza nelle macchine per prove di fatica in quanto la durata di una prova può variare da poche centinaia di miglia di cicli fino al limite di 20 milioni di cicli. Considerando che i provini da testare per caratterizzare il comportamento a fatica di un componente sono nell’ordine delle decine di unità, si comprende il motivo per cui l’affidabilità è uno dei fattori principali da considerare.

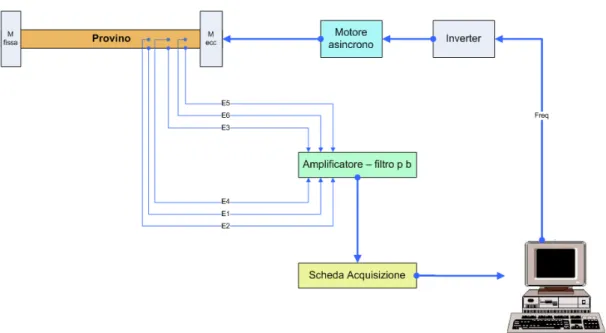

Nella Figura 3-3 si riporta una rappresentazione semplificata del controllo; rispetto al caso precedente sono stati eliminati i componenti relativi alla seconda massa eccentrica.

Figura 3-3 Schema controllo in frequenza

Come conseguenza, il valore della tensione applicata al provino è controllabile con la frequenza di rotazione della massa eccentrica; come nel caso precedente, la frequenza si imposta come parametro in ingresso all’inverter tramite programmazione via porta seriale RS 232 e linguaggio ANSI X3.28-2.5-A4.

Rispetto al metodo precedente, si ha una minore risoluzione del controllo (quindi sul valore delle tensioni più elevate, prossime alla condizione di risonanza) ma questo inconveniente può essere ovviato modificando il valore di massa ed eccentricità dell’eccitatore stesso.

Questo permette di poter lavorare in un range di frequenze opportune con ogni massa.

3.3 Logica funzionamento software

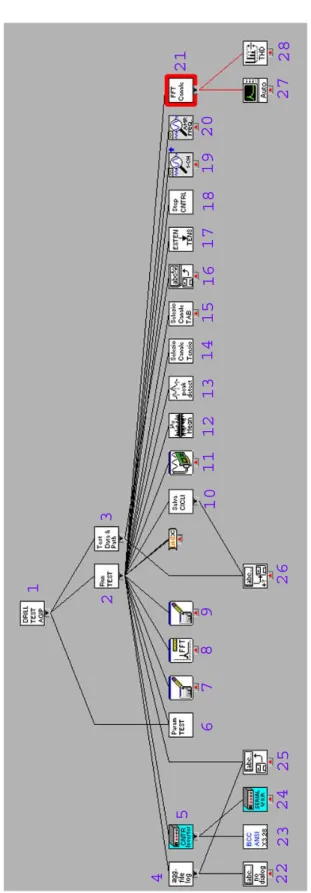

Il software è stato sviluppato completamente tramite applicativo LabView versione 7.1 della National Instruments; il vantaggio di tale programmazione è nella sua struttura gerarchica, che permette di creare elementi ad hoc per ogni funzione (subVI), ed assemblarli insiemi in Virtual Instrument (VI) di livello superiore.

Si riporta una breve descrizione dei vari componenti che costituiscono il programma, facendo riferimento alla numerazione riportata in Figura 3-4.

• 1 - DRILL TEST AGIP: componente di accesso al programma, permette una agevole gestione delle varie feature di cui è composto;

• 2 – Run TEST: VI di gestione della prova;

• 3 –Test Data & Path: componente predisposto per la gestione dei file. Infatti, per poter svolgere correttamente il processo il VI 2 – Run TEST richiede di utilizzare file di dati nei quali salvare in progressione i dati delle prove ed alcuni file di lavoro per il salvataggio di variabili locali;

• 4 – Agg. File log: svolge il compito di incrementare una variabile locale di una certa quantità, in questo caso di sommare il numero di cicli presenti nel buffer di lettura a quelli già accumulati nei precedenti periodi;

• 5 - CNTR Inverter: predisposto per il controllo dell’inverter, con la possibilità di scegliere i parametri da monitorare e quelli da impostare all’inverter.

• 6 – Param TEST: VI gestione dei parametri di prova. Le impostazioni della prova richiedono dei parametri (caratteristiche dei materiali, proprietà degli estensimetri, tipo di montaggio estensimetri, coefficienti correttivi tensione nominale, impostazioni per arresto prova) definiti in questo componente; • 7: operazione di scrittura dei segnali acquisiti dagli estensimetri ogni

determinato periodo;

• 8: svolge una analisi FFT sui segnali acquisiti e li visualizza in un apposito grafico;

• 9: operazione di scrittura dei dati della prova (dati inverter, tensione nominale, cicli,..), ogni periodo definito;

• 10 – Salva CICLI: esegue il salvataggio progressivo dei cicli compiuti; • 11: componente per la configurazione della scheda di acquisizione; • 12: operatore di media, eseguita sui picchi rilevati nel segnale acquisito; • 13 – peak detector: rileva il numero e l’entità dei picchi presenti in un

segnale;

• 14 – Sel. Canale tensione: permette di selezionare il segnale di riferimento della tensione in base alla preferenza dell’utente da apposito controllo; • 15 – Sel. Canale: scelta del segnale da inviare alla successiva operazione di

FFT;

• 16: lettura da file di dati;

• 17: componente per il calcolo della tensione meccanica agente su estensimetro;

• 18 – Step CNTR: inibisce o meno lo step di controllo da inviare all’inverter, in base al confronto tra la tensione nominale rilevata e quella imposta; • 19: estrae informazioni su un singola onda del segnale (quella con ampiezza

maggiore);

• 20: estrae informazioni come frequenza ed ampiezza su una singola onda del segnale;

• 21: esegue la FFT sul segnale scelto, estraendo la frequenza fondamentale e la seconda in ampiezza e frequenza;

• 22: gestione messaggi da operazione di scrittura file;

• 23 – BCC ANSI X3.28: calcola il termine di fine stringa per la verifica della correttezza della stringa inviata tramite linguaggio ANSI X3.28-2.5-A4; • 24 – SERIAL W & R: esegue operazione di scrittura e lettura da porta seriale; • 25: operazione di lettura dati su file;

• 26: operazione di scrittura su file;

• 27: scompone un segnale periodico nelle varie armoniche componenti; • 28: analizzatore di armoniche.

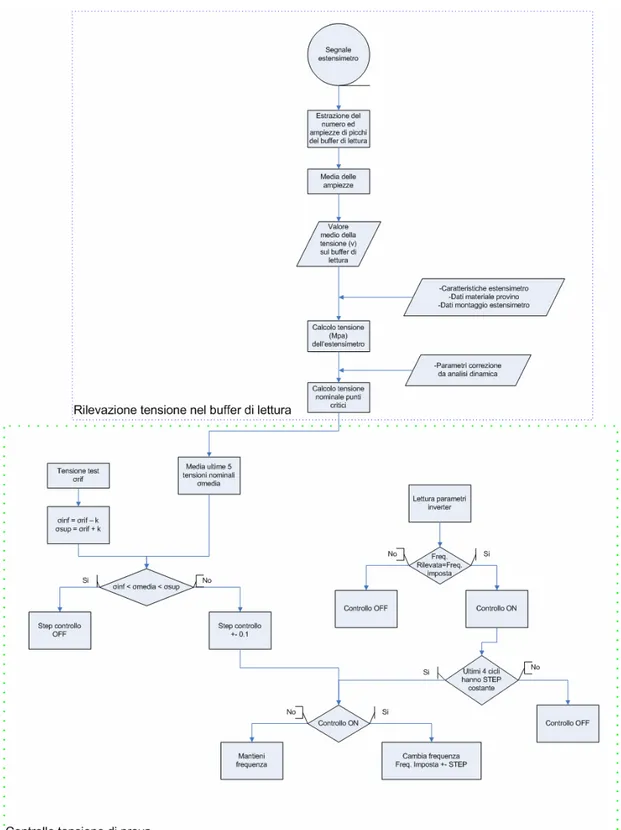

La logica di funzionamento, riportata in Figura 3-5, permette di descrivere il flusso di informazioni e di dati nel software.

Iniziando dalla parte alta del diagramma di flusso, si vede come il segnale proveniente dagli estensimetri viene prima elaborato per ottenere il numero e l’ampiezza dei picchi presenti all’interno di un buffer di lettura dalla scheda di acquisizione. In questo caso andiamo ad acquisire un segnale analogico ed occorre considerare che la qualità del segnale digitalizzato dipende da diversi fattori, come il tipo di ingresso (single-ended oppure differenziale), l’intervallo di misura, la risoluzione, la velocità di campionamento, l’accuratezza ed il rumore.

Gli ingressi single-ended sono tutti riferiti ad una massa comune. Si utilizzano questi ingressi quando i segnali sono forti (superiori a 1 V), i cavi che collegano la sorgente del segnale all’hardware sono corti (meno di 3 metri) e tutti i segnali in ingresso possiedono la stessa massa. Se i segnali non ottemperano a questi criteri, occorre utilizzare ingressi differenziali; in questo caso ciascun input ha una massa distinta dagli altri. Gli ingressi differenziali, inoltre, riducono o eliminano gli errori dovuti al rumore, perché il rumore che interessa entrambi i cavi di collegamento viene cancellato. Nell’applicazione specifica si utilizzano degli ingressi differenziali.

Figura 3-5 Logica di funzionamento software

La risoluzione è il numero di bit che il convertitore analogico/digitale (ADC) utilizza per rappresentare il segnale analogico. Più alta è la risoluzione, maggiore risulta il

numero di divisioni in cui è suddiviso l’intervallo e quindi più piccola è la variazione di tensione rilevabile. Chiaramente, il segnale digitale non costituisce una buona rappresentazione del segnale originale perché durante la conversione vengono perse delle informazioni; si migliora l’approssimazione utilizzando un numero maggiore di bit di rappresentazione.

L’intervallo di misura, o range, riguarda i valori di tensione minimi e massimi che l’ADC può convertire. La scheda DAQ offre la possibilità si selezionare il range di misura così da consentire di adattare il range del segnale a quello dell’ADC, in modo da misurare il segnale con la massima risoluzione possibile.

La velocità di campionamento determina la frequenza con cui ha luogo la conversione ADC. Una velocità di campionamento elevata permette l’acquisizione di più punti in un dato intervallo temporale e quindi consente di ottenere una migliore rappresentazione del segnale originale rispetto a una velocità di campionamento inferiore. Tutti i segnali di ingresso devono essere campionati ad una velocità sufficientemente elevata da rappresentare adeguatamente il segnale analogico. Un campionamento troppo lento può determinare una rappresentazione scadente del segnale analogico, con il fenomeno definito di aliasing che fa si che il segnale sembri avere una frequenza completamente diversa dalla sua frequenza reale.

Secondo il Teorema del Campionamento di Nyquist, per digitalizzare un segnale in modo adeguato è necessario che i campionamenti vengano effettuati come minimo ad una velocità pari a due volte la componente massima di frequenza che si vuole rilevare.

Nel caso in esame, il segnale presenta una frequenza di 31 Hz, si adotta una frequenza di campionamento di 400Hz; questo permette di rispettare il Teorema di Nyquist, raccogliendo 10-11 punti per ogni onda del segnale in modo da avere una buona approssimazione del segnale effettivo.

Noto il numero e l’ampiezza dei picchi, si procede con una operazione di media per ottenere un valore mediato della tensione letta su un buffer di dati acquisiti; il passo successivo è di calcolare la tensione agente su estensimetro. Per fare questa operazione è necessario conoscere le caratteristiche degli estensimetri, i dati del

materiale del provino dove è applicato lo Strain-Gage ed i parametri di montaggio elettrici come tensione di alimentazione del ponte, guadagno del cassetto estensimetrico e la disposizione sul provino dei due estensimetri collegati a mezzo ponte tra di loro.

Nota questa tensione, si procede a moltiplicare per dei coefficienti numerici per stimare la tensione nei punti critici del provino rappresentati dalla zona di passaggio tra il giunto e la tubazione di alluminio. Tali coefficienti sono ricavati dall’analisi dinamica riportata nel par.1.5; si rende necessario procedere in questo modo in quanto la zona critica è difficilmente accessibile e l’applicazione di estensimetri in queste zone impraticabile.

La tensione ricavata nei punti critici è quella reale; come già discusso nel par 1.4, è necessario ricondursi ad una tensione nominale di riferimento della prova, questa operazione si effettua moltiplicando per un coefficiente correttivo.

Il valore di queste tensioni nominali (si hanno due tensioni nominali per ogni segnale acquisito, un valore per il punto critico lato Box, l’altro per il lato Pin del giunto) sono utilizzati nel processo di controllo della tensione.

Una caratteristica importante del software è di riuscire a mantenere autonomamente la tensione nominale di prova; questa feature è fondamentale data la durata elevata del test. Una buona parte dello sviluppo del programma è stata spesa per rendere performante questa caratteristica.

La tensione nominale scelta come riferimento per la tensione agente nel punto critico presenta, anche dopo l’operazione di media a cui è stata soggetta, una variazione periodica dovuta alle vibrazioni meccaniche presenti nella macchina e dal rumore elettrico prodotto soprattutto dall’inverter. Il blocco che stiamo analizzando (Controllo tensione di prova di Figura 3-1) richiede di avere una stima della tensione nominale il più possibile costante, per far questo si procede con un’operazione di media della stessa su cinque cicli di lettura del buffer di dati.

Questa tecnica permette di ridurre il rumore di un fattore N°_ punti_mediati, nel nostro caso quindi si ha una riduzione di un fattore 5 =2.23.

La tensione così ottenuta deve essere compresa in un intervallo ben definito, costituito da: k rif − =σ σinf Eq. 3-1 k rif + =σ σsup Eq. 3-2

nel quale σrif è la tensione di riferimento della prova, k è la variazione ammessa della tensione oltre il quale il controllo deve intervenire per riportare la σmedia nell’intervallo.

Come si può notare dalla Figura 3-5, se la σmedia è compresa tra σinf e σsup, il controllo non interviene mentre nel caso opposto si attiva lo step di controllo (STEP) definito come l’incremento del valore della frequenza di prova di +0.1Hz o -0.1Hz a secondo se la tensione nominale è inferiore oppure superiore all’intervallo ammesso.

Per rendere più “robusto” questo controllo, cioè per intervenire soltanto nel caso in cui effettivamente la tensione deriva, sono stati sviluppate altre caratteristiche.

La prima condizione necessaria affinché il controllo intervenga, è che l’inverter sia a regime cioè la frequenza imposta sia uguale a quella rilevata; in questo modo si evita che il controllo intervenga nei transitori causando una intrinseca instabilità dello stesso.

La seconda condizione invece analizza il trend degli STEP di controllo; questo blocco ammette l’intervento del controllo solo se il valore ed il segno degli STEP sono costanti su 4 cicli. Questo permette di diminuire l’influenza della variabilità del segnale proveniente dall’estensimetro, e come dimostrato nel funzionamento, un’ottima stabilità del controllo.

Il problema principale del processo di controllo è che deve essere poco sensibile nel funzionamento a regime della macchina, per non intervenire inutilmente, anzi crea disturbi nel segnale acquisito in quanto ad ogni STEP si ha un transitorio nella risposta dinamica del provino. Dall’altra parte il controllo deve essere molto reattivo nella fase finale della prova, quando con la generazione della fessura si ha una diminuzione della rigidezza flessionale e della corrispondente frequenza di

risonanza. Per ottenere questo, la condizione di avere un trend costante su quattro cicli nello STEP và bene a regime in quanto la variazione è casuale, mentre nella parte finale il trend ha segno costante quindi si ha uno STEP ad ogni ciclo.

Se le due condizioni descritte precedentemente sono verificate, si procede ad applicare lo STEP di controllo, incrementando la frequenza imposta all’inverter del valore opportuno.

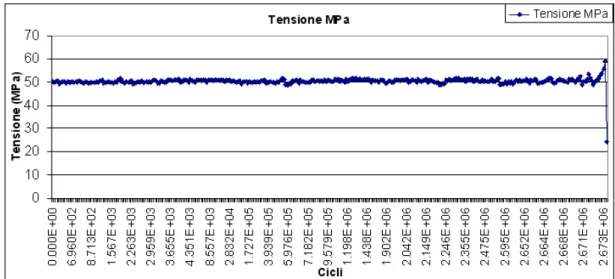

Nella Figura 3-6 si riporta l’andamento della tensione di prova per il test numero 4, relativo ad una tensione di 50 MPa; si può notare che il controllo descritto nel presente paragrafo mantiene costante la tensione di prova. Nella parte finale della prova si ha un aumento del coefficiente di amplificazione dinamico, con la tendenza ad incrementare la tensione ma questa viene riportata a livello previsto.

Figura 3-6 Andamento tensione di prova

3.4 Parametri di controllo

Altro aspetto importante del software, è la possibilità di intervenire in automatico per fermare la prova quando determinati parametri assumo valori eccessivi; questo aspetto ha richiesto un continuo sviluppo con il procedere delle prime prove in modo da acquisire conoscenze sulla tipologia di rottura e velocità di avanzamento della fessura. Quest’ultimo aspetto è quello più critico in quanto la velocità è abbastanza

elevata, cioè una volta enucleatasi la fessura, si ha una propagazione veloce fino ad arrivare alla rottura del provino.

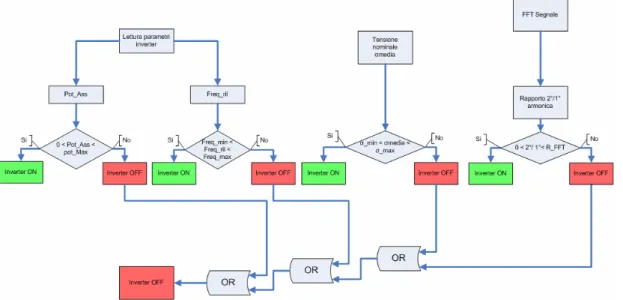

Figura 3-7 Parametri controllo

I parametri utilizzati per monitorare lo stato del provino sono riportati in Figura 3-7, descritti nei paragrafi seguenti; un fattore da tenere in opportuna considerazione è che i parametri devono essere sensibili, e quindi permettere di arrestare in automatico la prova senza arrivare alla completa rottura del provino in modo da evitare eccessivi spostamenti e rotazioni al giunto cardanico.

3.4.1 Coefficiente di amplificazione dinamica

Il primo parametro da considerare è appunto il coefficiente di amplificazione dinamica, cioè l’aumento della sollecitazione nel provino causato dall’avvicinarsi della frequenza di prova a quella di risonanza. Si controlla confrontando la tensione nominale mediata su cinque cicli σmedia con un opportuno intervallo definito come:

rif rif k σ σ σmin = − 2 Eq. 3-3 rif rif k σ σ σmax = + 2 Eq. 3-4

Il coefficiente k2 esprime lo scostamento percentuale ammesso della tensione rispetto al valore di riferimento della prova σrif; con il progredire dei test, è stato possibile appurare che il coefficiente k2 può essere fissato a livelli del 10-15%. Infatti, nella fase finale del test si verifica che ad una variazione di questa entità corrisponde la prossimità della rottura del provino, evitando di indurre sollecitazioni dannose per la macchina di prova.

La prova prosegue nella parte finale fino a quando il software riesce a mantenere la tensione prevista; se la tensione non rientra nel range definito da questo controllo (il punto con tensione di 60 MPa di Figura 3-6), si ha l’arresto della prova.

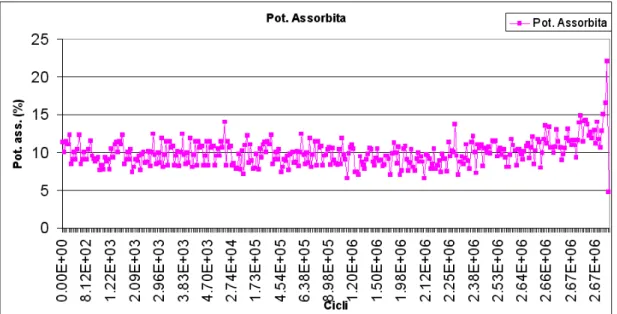

3.4.2 Potenza assorbita

Questo parametro monitorizza il valore della potenza assorbita dalla macchina, mediante lettura di tale valore dall’inverter; il campo normale di funzionamento prevede che la potenza assorbita sia inferiore ad un valore Potmax , tipicamente dell’ordine del 50%.

Questo tipo di controllo è utile soprattutto nelle prove ad elevato carico, nelle quali si sono verificate rotture nella zona interna di collegamento tra il giunto e la tubazione, in prossimità del primo filetto in presa. In questo tipo di rottura si verifica un notevole assorbimento di potenza, dissipata soprattutto sottoforma di attrito tra le due parti nella fase di distacco dei pezzi.

Nel grafico seguente, relativo alla prova 4 si nota nella parte finale l’aumento della potenza assorbita dal provino, dissipata nella zona di frattura e necessaria per creare e propagare la frattura.

Figura 3-8 Potenza assorbita (%)

3.4.3 Frequenza di riferimento

Il sistema di controllo della tensione mantiene, finché possibile, il livello della sollecitazione a quello nominale fissato per la prova variando la frequenza di lavoro; per non avere frequenze troppe elevate che pregiudicherebbero l’integrità della macchina, si interrompe la prova con questo controllo se la frequenza si discosta dall’intervallo definito da:

3 min Freq k

Freq = rif − Eq. 3-5

3 max Freq k

Freq = rif + Eq. 3-6

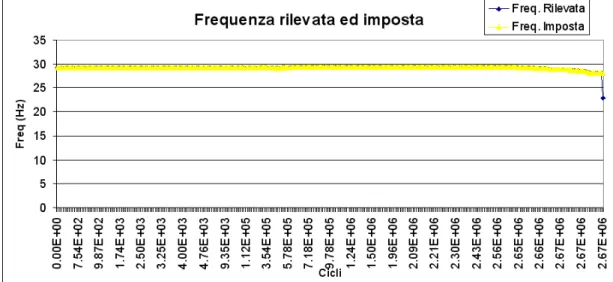

La Freqrif rappresenta la frequenza dell’inverter al valore di regime della tensione nominale, mentre la costante k3 è la variazione di frequenza ammessa (tipicamente 2Hz); si può notare dalla Figura 3-9 come la frequenza di funzionamento della prova rimanga costante per buona parte della prova. Nella parte finale, con la nascita e propagazione della fessura, si ha una diminuzione della rigidezza flessionale che

modifica la frequenza di risonanza, abbassandola; il controllo in frequenza reagisce adattandosi alla nuova condizione, come si può vedere dal grafico.

Figura 3-9 Andamento frequenza rilevata ed imposta ad inverter

3.4.4 Rapporto 2°/1° armonica

Il principale obiettivo dell’analisi spettrale è di fornire una stima della distribuzione delle oscillazioni armoniche a diversa frequenza nelle quali può essere scomposto il segnale originale.

Le applicazioni pratiche di tale tecnica sono condotte su un segnale discreto nel tempo, ottenuto in questo caso mediante una trasformazione del segnale continuo (segnale da estensimetro) in digitale usando un convertitore analogico-digitale (ADC).

Quando si utilizza quest’ultimo componente per l’analisi di un segnale continuo, occorre considerare attentamente due caratteristiche.

La prima è il numero di bits disponibili per rappresentare ogni campione, che determina la risoluzione e accuratezza del segnale campionato; la seconda è invece l’intervallo di campionamento ∆t (vedi Figura 3-10). Dal teorema di Nyquist, il massimo valore di ∆t deve essere tale che la frequenza di campionamento

t s f

∆ = 1 sia almeno il doppio della massima frequenza di interesse del segnale originale.

Figura 3-10 Segnale analogico – digitale

Oltre al precedente, nella macchina di prova è necessario installare un filtro analogico passa-basso, prima dell’ADC per limitare la larghezza di banda del segnale continuo per permettere una corretta scelta di fs e ∆t.

Indicando con xn un segnale discreto nel tempo con campioni agli istanti n=0,1,2,…,N-1. Il teorema di Fourier sancisce che è possibile decomporre xn con una somma di onde sinusoidali e cosinusoidali, ognuna a differente frequenza usando un’opportuna combinazione di coefficienti d’ampiezza. Quindi,

) 2 sin( ) 2 cos( 11 1 1 0 N kn b N kn a a xn = +

∑

Nk=− k π +∑

kN=− k π Eq. 3-7dove k=1,2,….,N-1 determina la frequenza di ogni onda sinusoidale e cosinusoidale pari a t k N k f ∆

= . I corrispondenti coefficienti sono calcolati mediante le equazioni seguenti:

∑

− = = 1 0 0 1 N n xn N a Eq. 3-8 ) 2 cos( 1 1 0∑

− = = N n n k N kn x N a π Eq. 3-9 ) 2 sin( 1 1 0∑

− = = N n n k N kn x N b π Eq. 3-10Da notare che l’ Eq. 3-8 rappresenta il valore medio di xn e che l’argomento

N kn

π

2 è lo stesso per la diretta (Eq. 3-9) e l’inversa (Eq. 3-10) Discrete Fourior Transforms (DFT).

Dalla formula di Eulero, è possibile combinare il coseno ed il seno per esprimere la DFT nella forma esponenziale:

) sin( ) cos(θ θ θ j ej = + Eq. 3-11

che permette di riscrivere l’espressione: ) 2 ( 1 0 N kn j N k k n c e x π

∑

− = = Eq. 3-12 dove∑

− = − = 01 ) 2 ( 1 N n N kn j n k x e N c π Eq. 3-13mentre con ck si indica un valore complesso relativo all’originale coefficiente del coseno e seno, dato da

0 0 a c = Eq. 3-14 k k k a jb c = − k =1,2,...,N−1 Eq. 3-15

La rappresentazione grafica dei coefficienti per ogni valore di k (o fk) costituisce lo spettro di frequenza di xn (Eq. 3-12). Dato che ck è complesso, si può adottare una diversa interpretazione ottenuta con lo spettro d’ampiezza e di fase , definito come

k k k k a b c A = ( 2 + 2) = Eq. 3-16 ) ( tan 1 k k k a b − = − θ Eq. 3-17

In Figura 3-11 è riportato un esempio di spettro di ampiezza e fase del segnale di Figura 3-10, campionato ad un intervallo ∆t =20ms. Da notare che per

2

N k > entrambi gli spettri presentano valori simmetrici. Questo può essere facilmente dimostrato considerando che le funzioni coseno (e seno ) hanno simmetria pari 2 mentre il seno ha simmetria dispari. Dall’Eq. 3-16 e Eq. 3-17 segue che Ak and θk hanno simmetria pari e dispari, rispettivamente; di conseguenza, solo metà delle componenti spettrali (

2

N

k< ) sono richieste per fornire una completa descrizione nel dominio della frequenza.

Lo spettro delle ampiezze indica la combinazione di ampiezze delle onde seno-coseno per ricostruire xn; quello di fase, invece, rappresenta la differenza ( o ritardo temporale) tra le vari armoniche per generare la struttura temporale di xn. Lo spettro di ampiezza rappresenta anche l’esponente del segnale alle varie frequenze. Per semplicità, lo spettro delle potenze può essere definito come

2 2 k k k A c P = = Eq. 3-18

Altra considerazione su DFT è che la stima degli spettri ottenuta assume che xn sia periodica di periodo t N T ∆

= dato che le funzioni seno e coseno sono funzioni periodiche.

Figura 3-11 Ampiezza e fase DFT

La FFT non è un singolo algoritmo ma piuttosto una famiglia di algoritmi che possono migliorare l’efficienza computazionale del DFT; infatti, se la risoluzione delle Eq. 3-12 e Eq. 3-13 comporta N2 operazioni, l’FFT permette di ridurre questo numero a Nlog2N con una velocità circa cento volte maggiore della risoluzione diretta. L’essenza dell’algoritmo FFT è nella periodicità e simmetria dei termini esponenziali della Eq. 3-12 e Eq. 3-13, oltre alla possibilità di suddividere una trasformazione in una somma di piccole trasformazioni per sottoinsiemi di dati. Dato che n e k sono entrambi interi, il termine esponenziale è periodico con periodo N, rappresentabile con

) 2 ( N j N e W π − = Eq. 3-19

e l’Eq. 3-13 può essere scritta come

∑

− = = 1 Nn 01 kn N n k x W N c k =1,2,...,N−1 Eq. 3-20L’uso d questa tecnica è ormai diffusa, soprattutto nel campo della meccanica; a titolo si esempio, si può notare che la precedente macchina costruita presso il DIMNP per le prove di fatica alternata, come metodo di controllo dello stato di avanzamento della frattura utilizzava anche questo tipo di analisi spettrale, vedi [8]. L’applicazione alla macchina per provini in alluminio per prove di fatica a flessione rotante, è stato possibile ma ha fornito risultati differenti in quanto se nel primo caso il rapporto tra la seconda e prima armonica era abbastanza ampio (si arrivava fino a valori di 5-8), nel secondo caso tale rapporto è molto più ristretto, segno della elevata velocità di propagazione della frattura.

Come si può notare del grafico successivo, l’andamento della FFT risulta molto chiaro, con un aumento del rapporto nella parte finale della prova quando la fessura si è nucleata e inizia la fase di propagazione fino ad arrivare a rottura.

3.5 Manuale d’uso software

Si ritiene opportuno inserire in questo elaborato anche il manuale d’uso del software, per spiegare in modo dettagliato l’interfaccia utente del programma, in modo da fornire un riferimento per l’uso all’operatore impegnato nell’esecuzione dei vari tests.

Il primo pannello di accesso al programma (Pannello principale) permette di accedere ai successivi; l’utente deve selezionare l’operazione che intende svolgere tra quelle presentate.

Figura 3-13 Pannello principale software

In particolare, il pulsante “Dati test” permette di definire le caratteristiche della prova da svolgere, “Set – Up” invece racchiude le impostazioni della macchina di prova,

“Avvio test” consente di avviare la prova. Tramite il pulsante “Esci” si esce dal software di gestione della prova.

3.5.1 Pannello “Dati test”

Questa sezione permette di definire i parametri di prova relativi al provino, oltre ai file contenenti i dati delle prove; il pannello si presenta come in Figura 3-14, nel successivo elenco si riporta una descrizione dei vari controlli presenti.

Figura 3-14 Pannello dati test

• Test n°: permette di assegnare un numero univoco ad ogni prova svolta; • Tensione Nom: è il valore della tensione, in MPa, alla quale la prova deve

essere svolta;

• Data: rappresenta la data di inizio prova. Facendo click sull’icona di destra, si attiva una nuova finestra per la selezione da calendario della data oppure,

semplicemente selezionando il pulsante (“Set time to now”) di impostare la data ed ora corrente (Figura 3-15).

Figura 3-15 Finestra selezione data

• Operatore: persona che si occupa della prova in corso; • Provino: descrizione relativa al provino oggetto del test; • Note: campo descrittivo disponibile per eventuali annotazioni;

• Dati inverter: percorso del file di dati in cui vengono registrati i dati di funzionamento dell’inverter ad una frequenza prefissata. I dati memorizzati sono:

o Stato inverter: identifica lo stato (Ready o Run dell’inverter) o Potenza assorbita: valore letto da inverter;

o Frequenza rilevata: valore letto da inverter;

o Frequenza imposta: valore imposto all’inverter dal software di controllo;

o Cicli totali: numero di cicli compiuti all’istante di salvataggio; o Tensione nominale: valore della tensione nominale applicata al

provino;

o Rapporto ampiezze 2°/1° armonica: è il valore ottenuto dividendo l’ampiezza della seconda e prima armonica, ottenuta dall’analisi FFT del segnale prescelto;

• Dati tensione: percorso del file di dati contenente le registrazioni inerenti al segnale acquisito dai vari estensimetri, in particolare:

o Segnale canale 0; o Segnale canale 1; o Segnale canale 2; o Frequenza canale 0; o Frequenza canale 1;

• Conteggio cicli: file contenente la variabile relativa al numero di cicli, continuamente aggiornata con il procedere della prova;

• Aggiorna test file: comando per rendere effettive le impostazioni di prova. Per evitare che l’operazione sia involontaria, per ogni file da modificare è richiesta conferma (Replace), riportata nella figura successiva.

Figura 3-16 Finestra di conferma

• Prove svolte: riporta tutte le prove svolte dalla macchina; • Indietro: ritorna al Pannello Principale.

3.5.2 Pannello “Set-Up”

Tramite questa maschera è possibile accedere ai parametri di funzionamento della macchina di prova; da notare che i valori riportati in Figura 3-17 sono quelli di default, automaticamente rilevabili dal software all’avvio del programma. Se per la prova in corso è necessario variare alcuni valori, questi dovranno essere nuovamente reimpostati al riavvio se il software viene chiuso; in genere, comunque le prove sono svolte continuativamente, senza interruzioni quindi questo non costituisce un problema.

I valori sono i seguenti:

• Dati estensimetri canale 0-2: valori relativi agli estensimetri sui canali 0 e 2, cioè quelli applicati sulla tubazione. Lavorando in condizioni molto simili, è sufficiente una unica immissione di parametri;

• Dati estensimetri canale 1: valori relativi agli estensimetri applicati sul giunto, in genere richiedono maggiore guadagno dell’amplificatore in quanto hanno un segnale più debole;

o Perc. Var. tensione: rappresenta la variazione percentuale ammessa rispetto alla valore di di riferimento della tensione, designato con k2 nella Eq. 3-3 e Eq. 3-4;

o Var. Freq.: è la variazione ammessa nella frequenza, definita con k3 nelle Eq. 3-5 e Eq. 3-6.

o Pot. Max: valore massimo della potenza percentuale assorbita dal motore.

• Salvataggio cicli: definisce ogni quanti cicli deve precedere a memorizzare i dati della prova (dati inverter e dati tensione);

• Scostamento tensione: valore massimo della variazione di tensione utilizzato per il controllo, definito con k nella Eq. 3-1 e Eq. 3-2;

• Coefficienti tensione 0, 1, 2: valori ottenuti dall’analisi dinamica del sistema, valutati nel 1.5;

• Indietro: ritorna al Pannello Principale.

Figura 3-17 Pannello Set-Up

3.5.3 Pannello “Avvio test”

Questa maschera permette di gestire la prova, previo inserimento dei dati nei due pannelli descritti precedentemente; nel caso invece di proseguire lo svolgimento di

un test, dal Pannello Principale si può accedere direttamente a questo, continuando a lavorare con i file dell’ultima prova.

Il pannello in questo caso è più complicato rispetto ai precedenti, ed è riportato nella Figura 3-18; si può notare che esistono vari blocchi di parametri, ognuno racchiuso in un box colorato, dotato in una propria intestazione.

Figura 3-18 Pannello Avvio test

Blocco “inverter”

All’interno di questo blocco sono visualizzati i parametri di lavoro dell’inverter, letti tramite porta seriale RS232; si riporta una breve descrizione degli elementi inseriti.

• RUN: pulsante per avvio dell’inverter; • OFF: pulsante per fermare l’inverter;

• Imponi freq.: permette di impostare manualmente la frequenza di lavoro dell’inverter, inserendo il valore desiderato. Per rendere attiva tale frequenza è necessario selezionare l’apposito pulsante alla destra di questo parametro; quando lo si attiva, questa frequenza selezionata diventa prioritaria rispetto alle altre, anche al controllo automatico della tensione di prova. La frequenza

imposta con questo controllo è utilizzata anche come riferimento per il controllo della frequenza descritto al paragrafo 3.4.3, cioè è la Freqrif della Eq. 3-5 e Eq. 3-6.

• Salv. Dati: effettua il salvataggio manuale dei dati dell’inverter. • Gli altri parametri sono indicatori, non modificabili, e riportano le

informazioni di esecuzione sullo stato dell’inverter.

Figura 3-19 Blocco parametri inverter

Blocco “Controllo parametri”

Tramite questi interruttori è possibile attivare i controlli sull’andamento della prova, descritti nel paragrafo 3.4; la corrispondenza è facilmente intuibile. Il led “CNTR attivo” indica se uno dei controlli è intervenuto, accendendosi.

Da notare che questi interruttori devono essere attivati quando la macchina è a regime, perché in fase di transitorio uno o più parametri sono sicuramente fuori range ammesso, rilevando una condizione critica, fermando l’inverter.

Figura 3-20 Blocco controllo parametri

Blocco “Intervento controllo”

Indica se un controllo interviene fermando la prova; a seconda del tipo di parametro che è uscito dal range ammesso, si illumina il led corrispondente.

Figura 3-21 Blocco intervento controllo

Blocco “Impostazione parametri prova”

All’interno di questa sottomaschera è possibile andare a selezionare la tensione utilizzata come valore di riferimento della prova e di gestire il controllo automatizzato della frequenza per mantenere il livello di tensione previsto, scendendo in dettaglio:

• Fissa tens.: è un controllo modificabile, permette di inserire direttamente la tensione di prova;

• Tensione test: riporta il valore definito nel pannello “Dati test”, non modificabile da questa maschera;

• Rif. Tens.: permette di selezionare il valore da utilizzare come riferimento della tensione da applicare al provino; per default, è attivo “Tensione test” come si può vedere dalla figura;

• Tens. Rilevata: è la σmedia definita al par. 3.3;

• Cond Freq: indica se la frequenza rilevata su inverter corrisponde con quella imposta, per verifica di condizione di regime della macchina;

• 4 step succ: indica se lo Step di correzione della frequenza di prova è costante su quattro cicli, per rendere il controllo “robusto”;

• CNTR: attivo se il pulsante AUTO è attivato, come da figura. Indica che il controllo automatico della tensione di prova è attivato;

• AUTO: attivare per rendere attivo il controllo automatico della tensione di prova;

• Step controllo: led che si attiva se il software di controllo interviene sulla frequenza di prova, incrementando o diminuendo dello step;

• Frequenza: elemento grafico per indicare il trend della frequenza. Nel caso di figura il led centrale attivo indica frequenza stabile, quello superiore (verde) frequenza in aumento mentre quello rosso in diminuzione.

Figura 3-22 Blocco impostazione parametri di prova

Blocco “Segnale estensimetri”

Dalla maschera a finestra sovrapposte è possibile visualizzare i dati provenienti dai vari canali di acquisizione (0, 1, e 2) semplicemente selezionando la linguetta superiore; per ogni canale sono riportate le seguenti informazioni:

• Freq: valore ottenuto analizzando il segnale;

• Tens. Est.: è il valore rilevato della tensione elettrica dal circuito

estensimetrico, ottenuto misurato per ogni buffer di lettura i valori dei picchi e mediandoli;

• Tensione: i valori sono ottenuti calcolando la tensione effettiva in

corrispondenza dell’estensimetro, per poi passare alle stime effettive nei punti critici ed a quelle nominali, come descritto nel par 1.5.

Figura 3-23 Blocco Segnale estensimetri

Blocco “Selezione canale”

Questo componente permette si scegliere il canale estensimetrico da utilizzare come riferimento della tensione.

Figura 3-24 Scelta canale

Blocco “FFT canale”

Si scompone il segnale di partenza eseguendo una Fast Fourier Transform, in modo da rilevare l’ampiezza e frequenza della frequenza fondamentale e la seconda; si esegue il rapporto tra le ampiezze e le frequenze, riportate nell’ultima riga di parametri, rispettivamente.

Figura 3-25 Blocco FFT canale

Blocco “Cicli”

Questa è la parte inerente al conteggio dei cicli compiuti, nel quale è possibile individuare varie componenti:

• Cicli totali: cicli totali accumulati dal provino. Sono conteggiati soltanto i cicli per i quali si ha una tensione superiore a 25 MPa;

• Cicli inizio: cicli compiuti nella sessione attuale; • Current time: ora corrente;

• Salvt. Dati: si attiva per indicare che è in corso il salvataggio dati automatico; • Conteggio: il led corrispondente attivo indica che il conteggio è attivo. Si può

Figura 3-26 Blocco cicli

Altri comandi, facilmente individuabili dalla Figura 3-18 sono: • Esci: pulsante per ritornare al Pannello Principale;

• File test: indica la posizione dei file utilizzati per il salvataggio dei dati della prova;

• Registrazione dati: permette il salvataggio dei dati dell’acquisizione manualmente;

• Grafici tensione: è riportata la tensione nominale degli estensimetri applicati sul tubo e sul giunto, separatamente;

• Grafico FFT: rappresenta lo spettro delle ampiezze del segnale, in funzione delle frequenze.

La sessione di lavoro da parte dell’utilizzatore deve seguire il diagramma di flusso riportato nella figura successiva.