SISTEMI DI CONVERSIONE A METALLO LIQUIDO

Principi generali

La conversione MHD offre la possibilità di generare elettricità direttamente dall’energia termica. L’interazione tra il flusso di un mezzo conduttore e un campo magnetico produce un campo elettrico e delle correnti indotte. Quando le forze elettromagnetiche di Laplace create all’interno del fluido sono resistive, il moto è mantenuto dalla spinta conseguente all’espansione del flusso (legata all’energia termica). La conversione LMMHD sfrutta il flusso di un metallo liquido, vantaggioso in termini di conducibilità elettrica, ma pessimo dal punto di vista termodinamico: la comprimibilità dei liquidi è trascurabile, e rende praticamente impossibile qualsiasi conversione di energia termica in energia meccanica. La risposta a questo problema è l’aggiunta di un gas o di un vapore miscelato con il metallo liquido: l’espansione di questa miscela bifase sarà, allora, la forza motrice del flusso. Pertanto, un impianto di generazione MHD deve contenere un ciclo termodinamico che trasferisca l’energia dalla sorgente (termica) al fluido (sotto forma di energia cinetica). Rispetto ai cicli tradizionali contenenti turbogeneratori in cui avvengono espansioni isoentropiche (trascurando gli attriti), i cicli associati a generatori LMMHD presentano notevoli vantaggi dal punto di vista termodinamico: come vedremo in seguito scrivendo il bilancio energetico, la trasformazione in cui il ciclo trasferisce lavoro meccanico all’esterno risulta essere molto vicina ad un’isoterma. In questo modo, l’area del ciclo aumenta rispetto al caso di espansione isoentropica tradizionale: tutto questo si traduce in un aumento dell’efficienza termodinamica.

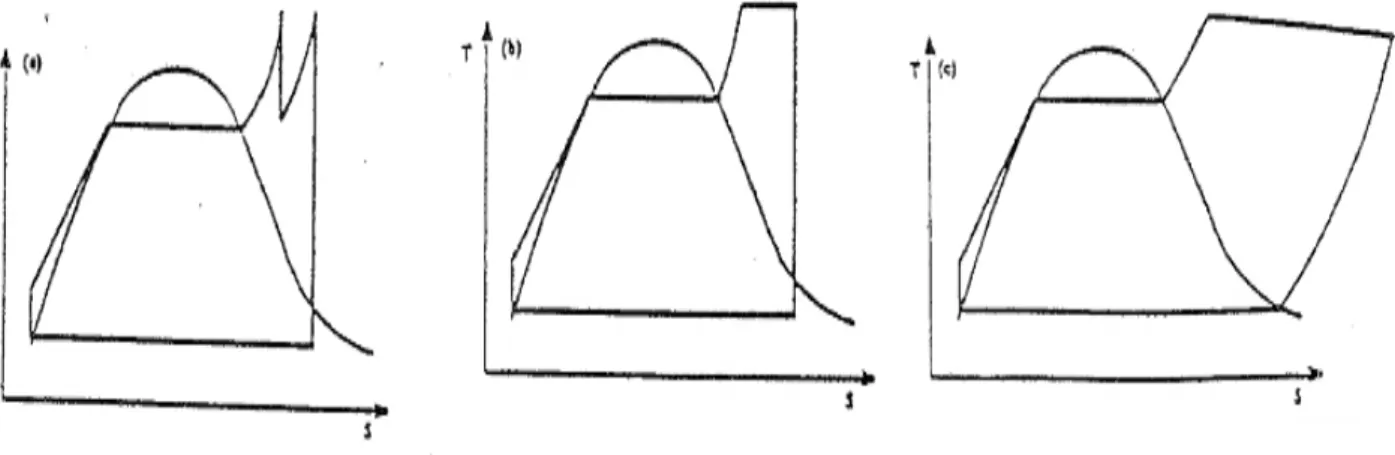

Figura 30: Diagrammi entropici per tre versioni di ciclo di Rankine: a) ciclo a turbina convenzionale con uno stadio di risurriscaldamento;

b) ciclo combinato LMMHD/turbogeneratori; c) ciclo solo LMMHD

Figura 31: Ciclo termodinamico per impianti LMMHD

Come si può vedere facilmente dalle figure 30 e 31, in caso di rigenerazione completa il ciclo termodinamico si avvicina molto ad un ciclo di Carnot, in quanto il calore viene fornito sempre ad una temperatura quasi uguale a quella di surriscaldamento, e viene sottratto ad una temperatura molto vicina a quella di condensazione. Inoltre, al termine dell’espansione il vapore (o il gas) ha ancora un buon contenuto entalpico (la sua temperatura è prossima a quella di surriscaldamento) e può essere usato in uno scambiatore rigenerativo per migliorare ulteriormente l’efficienza termodinamica, può essere inviato in turbina (ciclo combinato LMMHD-turbogeneratore) o può essere usato per altri processi industriali o per il riscaldamento (cogenerazione). In Figura 30 si confrontano alcuni diagrammi termodinamici (T-S) per le soluzioni appena descritte.

Tutte le osservazioni fatte in precedenza riguardo i cicli LMMHD utilizzanti vapore saturo come fluido termodinamico valgono anche per i gas: in questo caso non si parte più da un ciclo di Rankine, ma da un Brayton. Le figure seguenti riportano il confronto fra i diagrammi termodinamici dei cicli a gas tradizionali con quelli LMMHD e un possibile schema tecnico di impianto a gas.

Figura 32: Ciclo Brayton standard a confronto con un ciclo Brayton LMMHD 1. recuperatore (riscaldamento) 2. sorgente calda

3. turbina o generatore LMMHD 4. recuperatore (raffreddamento) 5. sorgente fredda

Classificazione

Abbiamo visto nel paragrafo precedente che per far muovere il metallo liquido, di solito, si sfrutta il miscelamento con un vapore o con un gas proveniente da un ciclo termodinamico; sono possibili due meccanismi di circolazione:

− nei sistemi a inerzia dominante, il trascinamento è realizzato mediante un flusso bifase accelerato ad alta velocità (tramite un ugello) e le due fasi vengono poi separate con un processo inerziale;

− nei sistemi a gravità dominante, si instaura un meccanismo di convezione naturale in virtù della differenza di densità tra la miscela bifase e il metallo liquido (come in un termosifone); si sfrutta la forza di gravità sia per conferire al metallo liquido l’energia cinetica necessaria che per separare le due fasi.

Un’ulteriore classificazione è stata implicitamente introdotta nel paragrafo precedente, in merito al fluido e al ciclo termodinamico utilizzati (Rankine surriscaldato per i vapori, Brayton o Ericsson per i gas).

Altre classificazioni secondarie possono derivare dal tipo di flusso bifase che si instaura; infatti, soprattutto nei sistemi ad inerzia dominante, poiché l’espansione del fluido è notevole, il regime di flusso può assumere diverse configurazioni, passando da flusso a bolle (quando il liquido è la fase continua) a flusso anulare-misto (quando è il gas la fase continua). Inoltre, esistono generatori MHD in cui scorre solo il metallo liquido e altri in cui scorre la miscela bifase.

Il tipo di conversione energetica che avviene nel canale contenente il generatore MHD dipende dalla geometria: se la sezione trasversale è costante, non avendo variazione di velocità, è l’energia potenziale di pressione ad essere convertita in energia elettrica; se la sezione trasversale va aumentando (come in un diffusore) si converte l’energia cinetica a pressione costante.

Qualsiasi configurazione di impianto LMMHD presenta comunque dei vantaggi rispetto ai processi funzionanti con gas ionizzati o con plasmi; infatti, i metalli liquidi hanno una conducibilità elettrica elevata anche a temperature relativamente basse e sono caratterizzati da maggiori potenze specifiche.

Sistemi a inerzia dominante

Generalità

La figura 34 presenta un possibile schema per un impianto a inerzia dominante. I componenti fondamentali sono:

− il miscelatore, in cui il vapore saturo surriscaldato viene mescolato con il metallo liquido;

− l’acceleratore, un ugello in cui alla miscela bifase viene conferita la dovuta energia cinetica in seguito all’espansione;

− il separatore, in cui il metallo liquido accelerato viene estratto dalla miscela per andare nel generatore e il vapore esausto ritorna al ciclo termodinamico;

− il generatore MHD vero e proprio, in questo caso percorso solo dal metallo liquido.

Figura 34: Un possibile schema di impianto LMMHD a inerzia dominante

Miscelatore e acceleratore

Il miscelatore è una parte importante dell’acceleratore.

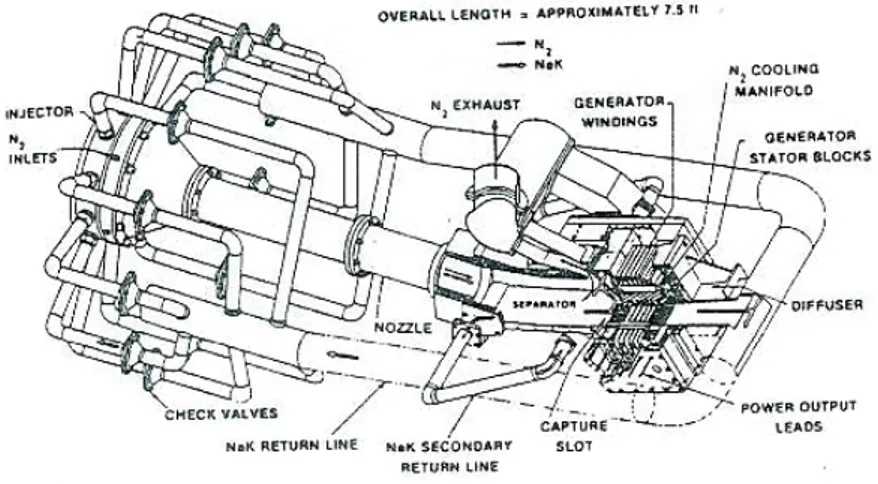

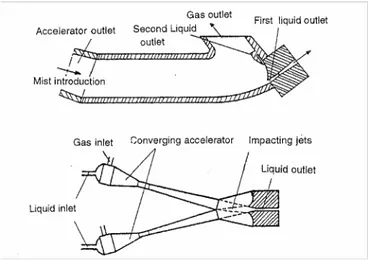

La figura 35 riporta un esempio pratico di miscelatore-acceleratore realizzato da Elliott[1]; proviamo a descriverne brevemente il funzionamento.

Figura 35: Miscelatore e acceleratore dell'impianto di Elliott

[1] ELLIOTT D.L. e WEINBERG E.: “Acceleration of liquid in two phase nozzles“, Jet Propulsion Laboratory, California, Rept. TR 32-987, Luglio 1968.

Il metallo liquido e il gas vengono introdotti nella camera di iniezione usando un gran numero di orifizi. Successivamente, il collasso di tutti i getti atomizza il liquido formando una miscela. L’espansione è realizzata in un canale convergente-divergente collegato direttamente all’uscita del miscelatore. A causa della sua elevata energia, il flusso si troverà in condizioni soniche in corrispondenza della strozzatura del canale e raggiungerà velocità supersoniche nel tratto divergente.

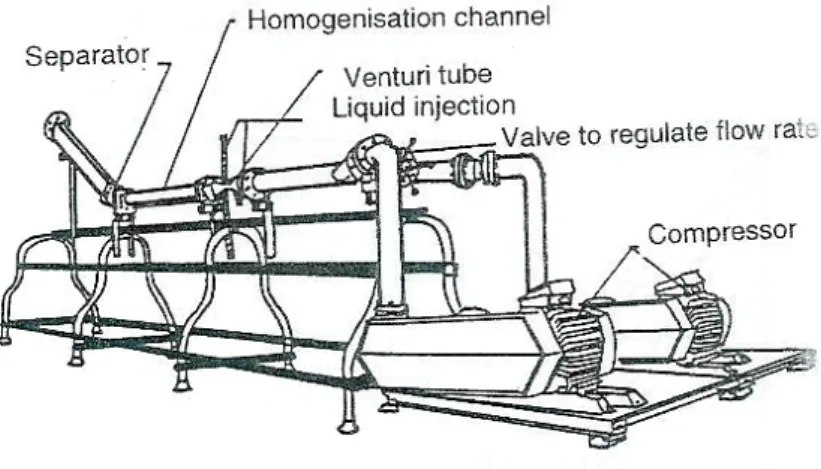

La figura 36 riporta un’alternativa[2]: in questo caso, il liquido viene introdotto nel collo di un tubo di Venturi, dove scorre un gas a forte velocità. La velocità media della miscela bifase raggiunge i 100 m/s, con una dimensione media delle goccioline di liquido pari a circa 80 mµ . L’efficienza di questa parte di impianto è soddisfacente, dato che lo scorrimento fra le gocce di liquido e il gas è limitato.

Figura 36: Esempio di acceleratore e separatore

Il separatore

Questa parte del processo è la più determinante per quanto riguarda l’efficienza globale. Bisogna prestare la massima attenzione affinché il metallo liquido venga separato completamente dal gas che ritorna al ciclo (nella sorgente fredda). Si definiscono, allora, due tipi di efficienza: quella di separazione e quella energetica.

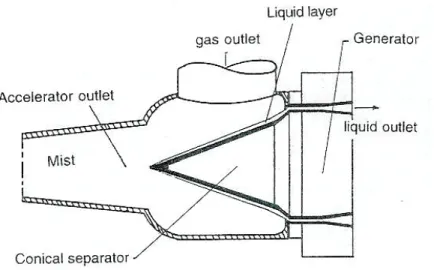

Inizialmente si studiarono separatori inerziali conici[3] (figura 37), il cui principio di funzionamento è molto semplice: si sfrutta la differenza di inerzia tra le fasi mediante un deflettore sul quale il metallo liquido va a formare un sottile strato quando il gas viene fatto fuoriuscire.

[2] BROWN G.A. e LEE K.S.: “A LMMHD Power Generation Cycle using a condensing ejector”, Proceedings of international Symposium on Magnetohydrodynamic Electrical Power Generation, Parigi, Vol. 4, luglio 1964;

[3] ELLIOTT D.L.: “Two fluid magnetohydrodynamic cycle for nuclear electric power conversion”, ARS Journal, Giugno 1962;

Figura 37: Separatore inerziale conico

Questo tipo di separatore è stato testato su due coppie di fluidi: H2O/N2 e NaK/N2. Il rapporto tra la velocità in uscita e quella in ingresso risulta essere compreso tra il 70 e il 90%.

Il separatore a piano inclinato (figura 36) si basa sullo stesso principio. La miscela ad alta velocità viene introdotta nel deflettore: le gocce di metallo liquido non vengono deviate dalla loro traiettoria rettilinea e collassano sul piano inclinato del deflettore, sul quale formano un sottile strato ad alta velocità che viene raccolto da un orifizio. Dopo l’orifizio principale ne possono essere aggiunti altri per estrarre anche le gocce più piccole avessero proseguito la loro corsa.

Questo tipo di separatore è stato testato sia con miscele acqua/azoto e acqua/aria. Laborde[4] propose un approccio teorico per ricavare l’efficienza energetica, i cui risultati sono stati confermati sperimentalmente: sembra che con questo sistema si riesca ad ottenere facilmente una separazione quasi totale, nonostante l’efficienza energetica non possa superare l’80%, a causa delle notevoli perdite derivanti per attrito dovute allo scorrimento dello strato di metallo liquido sulla parete inclinata.

Per ovviare a questo inconveniente si potrebbero far scontrare due o più getti di miscela bifase accelerata[5] (vedi figura 38, non esistono realizzazioni pratiche sperimentali di questo separatore): la collisione produrrebbe il collasso delle goccioline che formerebbero uno strato libero di liquido che potrebbe essere raccolto da un orifizio quando il gas viene fatto fuoriuscire. Questo tipo di separatore avrebbe una buona efficienza energetica, ma presenterebbe problemi di stabilità dello strato liquido.

[4] LABORDE R. e ALEMANY A.: “Liquid gas separation study in LMMHD systems”, Progress in astronautics and aeronautics, Vol. 111, pp. 230-244, 1988;

[5] BOGDANOFF D.W.: “Liquid gas separation using impinging two-phase jets”. Proceedings of the 11th symposium on engineering aspects of MHD, pp. 149-153, Pasadena, California, Maggio 1970;

Figura 38: Separatore a getti collisionali

L’ultimo tipo di separatori è quello rotativo, rappresentato in figura 39[6]. Le due fasi vengono introdotte tangenzialmente su un tamburo cilindrico rotante dove la fase liquida forma un sottile strato raccolto da un orifizio nella parete quando il gas viene estratto tramite un foro assiale. Si può aggiungere un motore per accelerare la rotazione del tamburo. Questo tipo di separatore ha le stesse qualità dei primi due che sono stati descritti, ad esempio, una ridotta efficienza energetica.

Figura 39: Separatore rotativo

[6] LENZO C.S.: “Separators”, Proceedings of the Rand corporation conference on LMMHD power generation, Settembre 1977, R 2290 DOE. Santa Monica – California, Agosto 1978, pp. 121-133;

Conclusioni

Nei paragrafi precedenti sono state descritte brevemente le principali caratteristiche dei componenti fondamentali di un impianto di generazione LMMHD a inerzia dominante.

La fase di miscelamento e di accelerazione, cruciale per il funzionamento del sistema, non presenta problemi particolari, soprattutto in termini di efficienza.

La parte più delicata è, invece, la separazione, che necessita di studi approfonditi e di accorgimenti tecnici molto particolari.

Sistemi a gravità dominante

Generalità

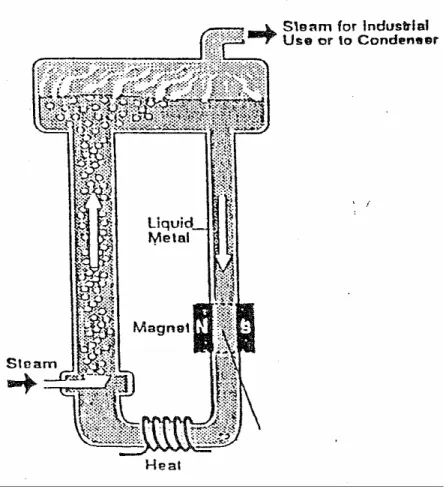

La figura 40 schematizza il principio di funzionamento di un impianto a gravità dominante.

Figura 40: Schematizzazione del sistema di conversione energetica a metallo liquido di tipo ETGAR Il sistema consiste in due tubi (condotto ascendente e discendente) le cui estremità inferiori sono collegate da un tubo e quelle superiori da un separatore; il miscelatore è inserito all’inizio del condotto ascendente e il generatore MHD (a fase singola, percorso dal solo metallo liquido) può essere posizionato sia sul condotto discendente che sul raccordo orizzontale.

Il sistema funziona nel modo seguente: nel miscelatore viene introdotto un appropriato fluido termodinamico, che può essere un gas, un vapore saturo o un liquido volatile che evapora a diretto contatto con il metallo liquido ad alta temperatura. Si forma, così, una miscela bifase con densità inferiore rispetto a quella del metallo liquido; poiché la pressione del miscelatore è più elevata di quella del separatore, la fase gassosa della miscela tende ad espandersi, trascinando con sé il metallo liquido. Nel separatore (che può essere di tipo gravitazionale o a ciclone) si estrae, poi, tutta la fase gassosa, lasciando che sia solo il metallo liquido a fluire nel generatore MHD.

In questo sistema la circolazione del metallo liquido è garantita dalla differenza di pressione che esiste tra i due condotti.

Sono stati condotti studi sperimentali su impianti con diverse combinazioni di sostanze[7][8][9]: mercurio e vapore, mercurio e azoto, mercurio e freon, piombo/bismuto e vapore. Questo ha permesso di caratterizzare dettagliatamente le caratteristiche del flusso bifase, stabilendo correlazioni per il calcolo del grado di vuoto del rapporto di trascinamento.

I principali vantaggi di questo sistema sono legati alla sua semplicità di progetto e di funzionamento: i costi di installazione sono molto ridotti rispetto ai tradizionali sistemi turbogeneratori.

Alcune precisazioni a proposito della possibilità di iniettare direttamente il fluido termodinamico in fase liquida all’interno del metallo liquido ad elevata temperatura per eliminare l’evaporatore tradizionale, cui si è accennato in precedenza: questo sistema sarebbe molto efficace dal punto di vista dello scambio termico: data la grande differenza di temperatura tra le due sostanze ci si aspetta che il tasso di vaporizzazione sia molto elevato; tuttavia, il processo di vaporizzazione avverrebbe in maniera esplosiva, producendo una reazione pericolosa che potrebbe danneggiare i componenti. Sono stati compiuti studi per prevedere l’intensità degli stress generati da questo fenomeno, sia a livello microscopico che macroscopico; esiste un sistema a circolazione naturale (chiamato “Ofra”[10]) funzionante in questo modo, ma è ancora in fase di sviluppo.

[7] UNGER Y. & Co.: “Experimental studies of two-phase liquid metal gas flow in vertical pipes”. Proceedings of the 21st Intersociety energy conversion engineering conference, vol. 1, pp. 645-650, San Diego, Agosto 1986;

[8] UNGER Y. & Co.: “Two-phase liquid metal gas flows in vertical pipes”, Proceedings of the 9th international conference on MHD electrical power generation, vol. 2, pp. 743-752, Tsukuba, Novembre 1986;

[9] EL BOHER A.: “Investigation of a MHD generator at different two-phase flow patterns”, Tesi di laurea, Università Ben Gurion, Dipartimento di Ingegneria Meccanica, 1987;

[10] LESIN S.: “Direct contact boiling of volatile liquid droplets in two phase flow natural circulation systems”, Tesi di laurea, Università Ben Gurion, Dipartimento di Ingegneria Meccanica, 1987;

Il progetto ETGAR

I prototipi dei sistemi ETGAR, sviluppati soprattutto presso il Centro di Studi MHD dell’Università Ben Gurion (in Israele) a partire dagli anni ’80, sono conosciuti con la sigla ETGAR[11]; esistono diverse realizzazioni pratiche, alcune mirate allo studio sperimentale di alcuni aspetti dell’impianto (flusso bifase, miscelatore, separatore, ecc…), altre più complete, che hanno permesso di studiare il funzionamento globale dell’impianto di produzione di energia elettrica.

La figura 41 contiene una schematizzazione dell’impianto ETGAR-3, funzionante con piombo/ossido di bismuto come metallo liquido e vapore acqueo come fluido termodinamico, i cui parametri di progetto sono riportati in tabella 3.

Figura 41: Schematizzazione isometrica dell'impianto ETGAR-3

[11] BRANOVER H.: “MHD power generation program of the State of Israel”, Proceedings of the

Temperatura massima del ciclo 423 K Temperatura minima del ciclo 338 K Pressione del miscelatore 4,9 bar Potenza termica totale 97,5 kWt Portata in massa del metallo liquido 0,0303 kg/s Grado di vuoto medio nel condotto ascendente 0,4

Altezza effettiva del sistema 7,5 m Diametro del condotto ascendente 0,203 m Diametro del condotto discendente 0,203 m Spessore del canale MHD 0,06 m Distanza fra gli elettrodi del generatore MHD 0,15 m Induzione magnetica 0,73 Wb/m2

Tabella 3: Parametri di progetto dell'impianto ETGAR-3

Lo scopo principale di questa e di altre realizzazioni pratiche (come il progetto ETGAR-4, di taglia più piccola e funzionante con mercurio e vapore) è stato la ricerca di soluzioni ingegneristiche ottimali, soprattutto nella scelta dei materiali; il sistema ETGAR-3 ha funzionato per 3000 ore (cumulative) senza incorrere in malfunzionamenti e senza presentare segni di corrosione nei materiali. I risultati ottenuti dagli esperimenti compiuti su di esso hanno largamente convalidato gli studi teorici parametrici compiuti in fase di progetto.

La tabella 4 contiene alcuni dati di progetto del sistema ETGAR-5, la prima realizzazione pratica su scala commerciale: il metallo liquido è il piombo e il fluido termodinamico è il vapore acqueo. Per eliminare l’evaporatore tradizionale, è stata valutata la possibilità di iniettare acqua allo stato liquido direttamente nel piombo fuso.

Temperatura massima del ciclo 480 °C Temperatura del vapore all’uscita dell’evaporatore 390 °C Portata in massa del generatore di vapore 5 ton/h Pressione massima del ciclo 28 bar Calore introdotto complessivo 4,72 MWt Pressione minima del ciclo 0,08 bar Induzione magnetica 0,7 Wb/m2 Potenza elettrica netta 1,31 MW

Efficienza totale 27,9 %

Potenza elettrica netta AC 1,21 MW Efficienza totale dell’impianto AC 25,6 %

Descrizione dei componenti

I tre componenti chiave di un sistema ETGAR sono: il generatore MHD vero e proprio, il miscelatore e il separatore. Ciascuno di essi è stato studiato approfonditamente per prevederne ed ottimizzarne le prestazioni.

I generatori di tipo Faraday a corrente continua sono stati testati per potenze in uscita fino a 10 kW con mercurio e piombo/bismuto come fluidi elettrodinamici. Esistono degli studi teorici[12] e elaborazioni numeriche[13] per prevedere le prestazioni dei generatori, con l’intento di minimizzare gli effetti delle terminazioni (tramite partizioni isolanti, aumentando il rapporto fra la lunghezza del generatore e la distanza fra gli elettrodi, ecc…).

Miscelatori di diversi tipi sono stati testati con una varietà di fluidi, con l’intento di minimizzare le cadute di pressione nel miscelatore e di controllare le dimensioni delle bolle lungo il condotto ascendente: i risultati hanno dimostrato che non si hanno differenze sostanziali nella geometria delle bolle usando diversi miscelatori, pertanto tutta l’attenzione viene destinata alla minimizzazione delle perdite di carico e all’eliminazione delle impurità. Il miscelatore a getto (rappresentato in figura 42) è quello che si comporta meglio.

Figura 42: Miscelatore a getto

[12] SUTTON G.W. & Co.: “Electric and pressare losses in a MHD channel due to end current loops”, Trans. AIEE, Comm. & Electronics, vol. 80, pp. 687-695, 1962;

[13] GERSHON P. e LYKOUDIS P.: “Analytical study of end effects in LMMHD generators” Rapporto finale preparato per ANL, Purdue University, Indiana, 1979;

Il separatore di un sistema ETGAR deve provvedere all’azzeramento del grado di vuoto, preservando, allo stesso tempo, la massima pressione possibile per il condotto discendente. La configurazione che è stata scelta fra tutte quelle proposte è quella rappresentata in figura 43.

Figura 43: Separatore centrifugo senza parti in movimento

Analisi tecnico-economica

Oltre agli studi di carattere tecnico, sono state effettuate anche valutazioni di carattere economico per verificare le potenzialità concrete per lo sviluppo di questo tipo di impianti di generazione. La tabella 5 riporta i risultati di un’indagine realizzata da una compagnia israeliana[14] in merito alle prestazioni, ai costi di installazione e di funzionamento per un sistema ETGAR cogenerativo da 3,68 MWe. Nella tabella è riportato anche un confronto con alcuni impianti tradizionali, anche se, data la taglia modesta, i rendimenti delle turbine a vapore non sono competitivi.

[14] UNITED PROJECT SERVICES Ltd.: “MHD cogeneration power plant – ETGAR 7”, Rapporto dello studio tecnico-economico, Beer Sheva, Israele, Settembre 1990;

70% 74% 80%

Pressione [bar] 60 63 60 60

Temperatura [°C] 277 408 480 480

Potenza elettrica lorda [kWe] 3668 3315 2960 3200

Potenza elettrica netta [kWe] 3429 3000 2715 2950

Calore per processi industriali [kJ/h] 56395

[MWt] 15,66 17,8 14,2 14

Calore introdotto dal combustibile [MWt] 21,1 23,1 18,6 18,6

Portata di vapore [ton/h] 24,3 31,7 24,6 24,6

Vapore per processi industriali (236°C) [ton/h] 21,7

Vapore per processi industriali (160°C) [ton/h] 23,4 26,6 21,1 20,7

Rapporto potenza termica/elettrica [MWt/Mwe] 4,6 5,9 5,2 4,7

Portata di combustibile [kg/h] 1912 2096 1688 1688

Portata di combustibile destinata ai processi industriali [kg/h] 1422

Portata di combustibile destinata alla produzione di elettricità [kg/h] 468 481 400 398

Consumo di combustibile [g/kWh] 134 145 135 131

Efficienza totale [%] 90,5 90 91,4 91

Efficienza elettrica [%] 17,4 14,3 15,9 17,2

Costi di installazione [$/kWe] 1339 1793 1920 1905

Costo dell'energia elettrica prodotta [c$/kWh] 3,497 4,647 4,985 4,936

Turbine a vapore di diverso rendimento

isentropico ETGAR-7

Tabella 5: Analisi tecnico-economica comparativa tra il progetto ETGAR-7 e alcuni turbogeneratori tipici

I principali vantaggi osservati per gli impianti LMMHD riguardano: − costi di installazione;

− costi di esercizio; − flessibilità termica.