Capitolo III

L’IMPIANTO ATTUALE :

SCHEMI E MACCHINE TERMICHE

Le caldaie3.1. Distribuzione della potenza termica e della potenza frigorifera

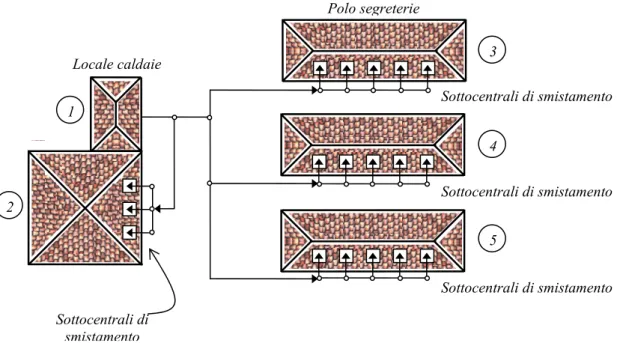

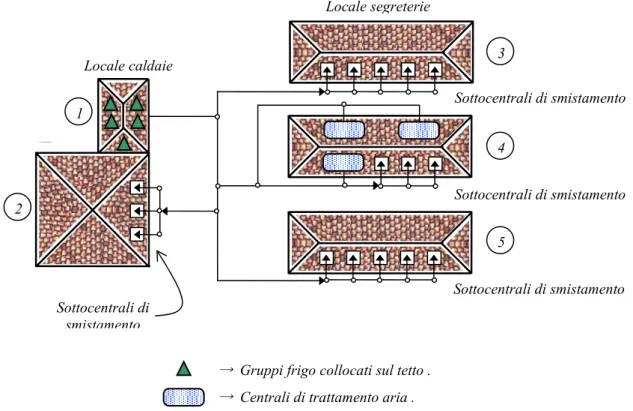

L’impianto presente presso il Polo Fibonacci è attualmente dotato di un sistema di riscaldamento destinato ai mesi invernali e di uno di climatizzazione destinato ai mesi estivi . Le macchine termiche per la produzione di acqua calda necessaria agli impianti di riscaldamento sono situate in un fabbricato ( Locale 1 ) adibita a locale caldaie :

Figura 3.1 – Distribuzione della potenza termica nei vari edifici : Polo Fibonacci

L’impianto è centralizzato e serve i quattro edifici di cui è composto il polo didattico : il fluido caldo viene poi suddiviso tra i vari edifici e per mezzo delle sottocentrali di smistamento . Locale caldaie Polo segreterie Sottocentrali di smistamento Sottocentrali di smistamento Sottocentrali di smistamento Sottocentrali di smistamento 1 2 3 4 5

Le macchine per la produzione di acqua fredda ( gruppi frigo e centrali trattamento aria ) necessaria al raffreddamento degli ambienti sono situate sul tetto dell’edificio 4 e sono protette dagli eventi atmosferici per mezzo di tettoie metalliche .

Figura 3.2 – Distribuzione della potenza frigorifera nei vari edifici : Polo Fibonacci

Come avveniva per l’acqua calda anche per l’acqua fredda l’impianto è centralizzato e alimenta tutti gli edifici : il fluido freddo viene poi ripartito per mezzo delle sottocentrali di smistamento . E necessario sottolineare che all’interno del complesso di edifici ci sono locali che hanno delle necessità termiche diverse : può essere necessario il raffreddamento anche in periodo invernale . Al fine di sopperire a queste esigenze sono istallati piccoli condizionatori situati direttamente in loco per fornire la necessaria potenza frigorifera .

3.2. Locale caldaie e centrale termica

Nel locale caldaie sono poste tutte le macchine necessarie alla produzione di acqua calda e alla sua distribuzione fino alle sottocentrali di smistamento . Le macchine destinate alla produzione di calore sono :

Sottocentrali di smistamento Sottocentrali di smistamento Sottocentrali di smistamento Sottocentrali di smistamento Locale caldaie Locale segreterie

→ Gruppi frigo collocati sul tetto . 1

2

3

4

5

• Due caldaie RBL modello P-5 800

• Due caldaie Buderus modello Logano GE615

Figura 3.3 – Impianto attuale

Figura 3.4 – Caldaie Buderus modello Logano GE615

Caldaia ( 1 ) RBL Spa Caldaia ( 3 ) Buderus Caldaia ( 2 ) RBL Spa Caldaia ( 4 ) Buderus Gas consumato in un anno di esercizio 90.215 Nm3 Gas consumato in un anno di esercizio 90.215 Nm3 Energia termica prodotta in un anno di esercizio 2.006.454 kWh Caldaie che verranno messe fuori servizio Energia termica prodotta in un anno di esercizio 2.006.454 kWh

Figura 3.5 – Caldaie Riello modello P – 5 – 800

3.3. La caldaia RBL modello P-5-800

Le due caldaie RBL modello P–5 800 sono attualmente funzionanti ma verranno messe fuori servizio a causa del loro avanzato stato di obsolescenza . Si riportano in seguito , a titolo di cronaca , i dati relativi a questo tipo di caldaia :

R.B.L S.p.a Legnano ( VR ) Via degli alpini , 1 Caldaia tipo P-5-800

Cod. 4030983 n° 51103001025

Categoria combustibile Olio Gas

Potenza termica kW focolare kcal/h 960300 1116.8 Potenza termica kW convenzionale kcal/h 1010.7 869190 Potenza termica kW Utile kcal/h 850000 988.5 Omologazione A.N.C.C.N° Pressione massima di esercizio 5 bar

Resistenza circuito fumi 6.5 mbar

3.4. Dotazione della caldaia in ghisa Ecostream Logano GE615

La caldaia in ghisa Ecostream Logano GE615 è collaudata secondo la normativa europea EN 303 , approvata e dotata di marchio CE .

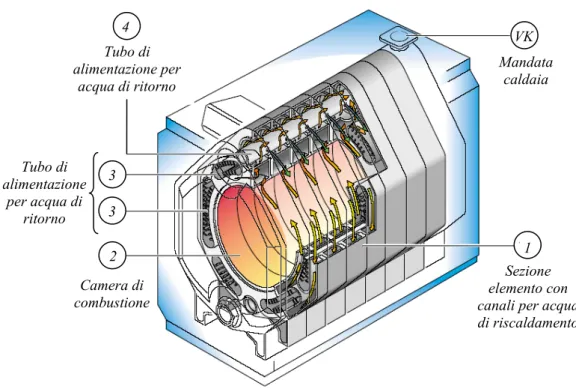

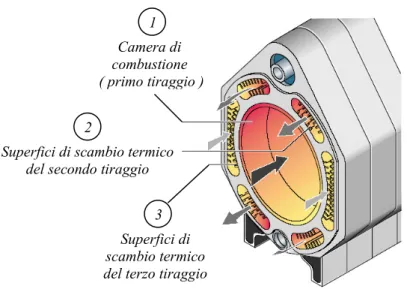

Figura 3.6 – Caldaia Logano GE615 .

Tale caldaia è realizzata con speciale ghisa Buderus GL 18 M , resistente alla corrosione e alle alte temperature e incorpora la tecnica Thermostream . Essa è dunque adatta come caldaia a bassa temperatura per il funzionamento continuo senza temperatura minima di inserimento ed è dotata di isolamento termico integrale e di un mantello laccato ( RAL

5015 ) . Lo spessore dell’isolamento termico è di 100 mm . Tramite ampie porte

frontali , orientabili a destra o a sinistra , la camera di combustione e le superfici di scambio termico sono di facile accesso . Ogni singolo elemento di cui è composta la caldaia Logano adempie importanti compiti : esso assimila calore dai gas scaldanti e lo cede all’acqua di riscaldamento ( Figura 3.7 ) . Le piccole alette della camera di combustione assorbono il calore radiante , le alette grandi delle superfici di scambio termico trasmettono il calore per convezione . Il flusso dei gas scaldanti condotto con precisione attraverso gli elementi della caldaia , ottimizza l’elevata cessione di calore .

3.4.1 Principio di funzionamento

La tecnica Thermostream si basa sulla miscelazione dell’acqua fredda di ritorno con l’acqua calda di andata all’interno della caldaia . L’innalzamento della temperatura ha luogo nella parte superiore della caldaia : per questo motivo l’acqua di ritorno aumenta di temperatura ancor prima di raggiungere le superfici di scambio termico . In tal modo si evita lo shock termico delle superfici di riscaldamento , anche nel caso di un improvviso afflusso di acqua fredda di ritorno . Non sono dunque necessari ulteriori dispositivi esterni per innalzare la temperatura di ritorno o per mantenere un flusso volumetrico minimo in particolari condizioni d’esercizio . Nella camera di combustione e in corrispondenza delle superfici di scambio termico non si forma acqua di condensa , il che previene la corrosione all’interno della caldaia . L’acqua circola nella camera di combustione e attraverso le superfici di scambio termico , sottrae energia al flusso di gas scaldante . Ne conseguono ottimale sfruttamento dell’energia , stabilità di funzionamento e semplicità del collegamento idraulico . Grazie alla tecnica Thermostream la caldaia risulta estremamente compatta .

Figura 3.7 - Tecnica Thermostream sull’esempio della caldaia in ghisa Ecostream Logano GE615 VK

Camera di combustione

Sezione elemento con canali per acqua di riscaldamento 1 Tubo di alimentazione per acqua di ritorno 4 Tubo di alimentazione per acqua di ritorno Mandata caldaia 3 3 2

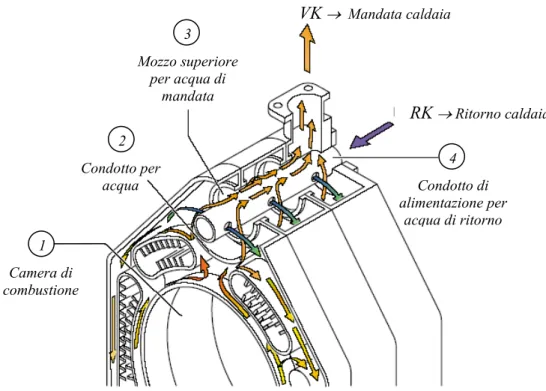

3.4.2. Caratteristiche costruttive

Nella caldaia in ghisa Ecostream Logano GE615 i punti di mandata e di uscita sono disposti nella parte posteriore della caldaia . In corrispondenza dei mozzi superiori degli elementi caldaia trova sede uno speciale condotto di alimentazione , all’interno del quale scorre l’acqua fredda di ritorno . Tale costruzione consente un accoppiamento idraulico tra acqua di mandata e di ritorno . Ciascun elemento è dotato , di regola , di due fori simmetrici posizionati sul condotto di alimentazione i quali consentono una distribuzione equilibrata e dosata dell’acqua di ritorno al loro interno .

Figura 3.8 - Grande mozzo di mandata con condotto di alimentazione nella caldaia in ghisa Ecostream Logano GE615

L’acqua di caldaia si riscalda e sale in corrispondenza delle superfici preposte allo scambio ( camera di combustione e superfici di scambio termico ) . L’acqua più fredda scende verso il basso in corrispondenza della parete esterna e scorre in cross-flow con i fumi caldi . Camera di combustione 1 Condotto per acqua 2 Mozzo superiore per acqua di mandata 3 Condotto di alimentazione per acqua di ritorno 4 VK→ Mandata caldaia RK → Ritorno caldaia

Figura 3.9 -Schema di funzionamento del flusso dell’acqua di riscaldamento nella caldaia in ghisa Ecostream Logano GE615

Sotto il mozzo stesso è ubicato un condotto per acqua , collegato a ciascun elemento caldaia , il quale devia l’acqua calda verso l’esterno , intorno al condotto di alimentazione . L’acqua di ritorno in arrivo si miscela con l’acqua calda di caldaia . L’effetto di miscelazione è rafforzato dalla iniezione : in tal modo le superfici di scambio termico restano protette dall’acqua fredda di ritorno . Da questo tipo di flusso dell’acqua di caldaia risulta un’equilibrata distribuzione della temperatura all’interno della caldaia stessa , con conseguente riduzione delle tensioni termiche .

3.4.3. Conduzione dei gas scaldanti

La caldaia ( Ecostream Logano GE615 ) è a tre giri di fumo con fumi che attraversano la camera di combustione . La geometria dell’elemento in ghisa della caldaia consente una guida precisa del flusso di gas per una trasmissione del calore ottimale . I gas ad alta temperatura escono dalla camera di combustione in corrispondenza dell’elemento esterno , dove vengono deviati in avanti attraversando le superfici di scambio termico del secondo tiraggio . Dopo un ulteriore inversione tra elemento anteriore e porta frontale della caldaia , essi fluiscono attraverso le superfici di scambio termico del terzo tiraggio ai tronchetti dei gas combusti, nella parte posteriore della caldaia .

Figura 3.10 - Conduzione dei gas scaldanti nella caldaia in ghisa Ecostream Logano GE615

La fiamma a gas o gasolio , specialmente per gas e gasolio a basse emissioni nocive , può bruciare indisturbata . Il principio a tre giri di fumo e la camera di combustione raffreddata ad acqua con superficie di scambio termico diretta costituiscono le premesse ideali per un funzionamento poco inquinante , in particolare se associati ai moderni bruciatori coordinati funzionanti a gas o gasolio ( Per la combustione di gasolio fino a

350 kW , le emissioni di NOX si abbassano fino a meno di 120 mg/kWh e per la combustione con gas , nell’intero campo di potenza fino a 1200 kW , perfino al disotto degli 80 mg/kWh ) . Le superfici di scambio termico sono disposte simmetricamente intorno alla camera di combustione . Esse sono dotate , in parte , di piastre guida fumi che ottimizzano la guida del flusso di gas , favorendo un più intensivo rilascio di calore alla caldaia . I risultati sono alto rendimento globale e gas di scarico a bassa temperatura . Se l’impianto per i gas di scarico non è indicato per gas a così bassa temperatura , è possibile rimuovere dalle superfici di scambio termico alcune piastre guida fumi o alette di arresto fumi . In tal caso le temperature dei gas di scarico aumentano da 20 a 30°C . Camera di combustione ( primo tiraggio ) 1 Superfici di scambio termico del terzo tiraggio

3 Superfici di scambio termico

del secondo tiraggio 2

Figura 3.11 – Schema dei tre giri di fumi effettuati dalla caldaia Buderus GE615

3.4.4. Perdite di carico lato acqua

Per perdite di carico lato acqua s’intende la differenza di pressione tra il collegamento di mandata e di ritorno . Essa dipende dalle dimensioni della caldaia e dalla portata dell’acqua di riscaldamento . In questo caso , si ha il seguente grafico :

Figura 3.12 - Perdite di carico sul lato acqua della caldaia in ghisa Ecostream GE615 e della caldaia in ghisa Ecostream Logano GE615 con bruciatore

1 → Giro di fumo . 2 → Giro di fumo . 3 → Giro di fumo . 10 100 Grandezza caldaia : a→ 570 kW b→ 660 kW c→ 740 kW d→ 820 kW e→ 920 kW g→ 1020 kW h→ 1200 kW 100 50 10 20 30 40 50 a b c d ef gh h m H 3 ν& mbar pH Δ

Nel diagramma ΔpH rappresenta la perdita di carico lato acqua , mentre VH è la portata

acqua di riscaldamento .

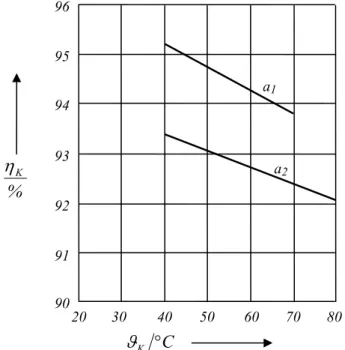

3.4.5. Rendimento caldaia

Il rendimento di caldaia definisce il rapporto tra potenza nominale e potenza termica al focolare e viene rappresentato in relazione alla temperatura media dell’acqua di caldaia .

Figura 3.13 - Rendimento della caldaia in ghisa Ecostream e della caldaia in ghisa Ecostream Logano GE615 con bruciatore in rapporto alla temperatura media dell’acqua di caldaia.

Nel grafico sopra illustrato ϑK rappresenta la temperatura media dell’acqua di caldaia , ηK è il rendimento caldaia , a1 è il rendimento caldaia 1° stadio ( carico parziale circa 60 % della potenza nominale ) ed infine a2 è il rendimento caldaia 2° stadio ( pieno carico ) .

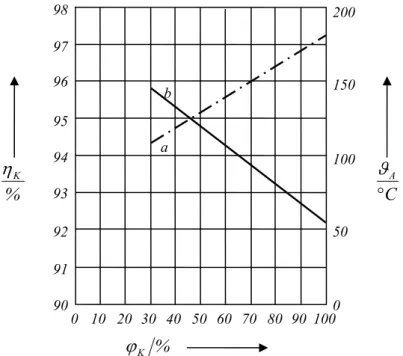

3.4.6. Temperatura dei gas combusti e rendimento caldaia

La temperatura dei gas combusti è la temperatura misurata in corrispondenza del condotto di scarico all’uscita dei gas di caldaia . Essa viene rappresentata in rapporto al carico di caldaia . a1 a2 90 91 92 93 94 95 96 20 30 40 50 60 70 80 C K ° ϑ % K η

Figura 3.14 - Temperature dei gas di scarico e rendimento della caldaia in ghisa Ecostream e della caldaia in ghisa Ecostream Logano GE615 con bruciatore alla temperatura media dell’acqua di caldaia di 70°C .

Nel grafico sopra illustrato ϑA rappresenta la temperatura dei gas di scarico , ηK è il

rendimento caldaia , ϕK è il carico caldaia , a è la temperatura gas di scarico ed infine b è il rendimento caldaia .

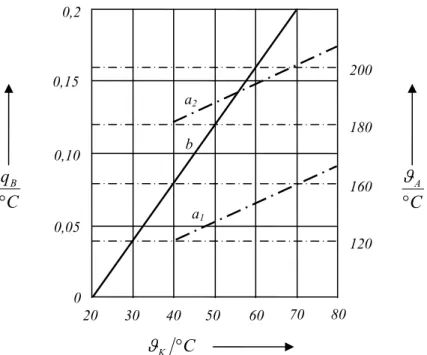

3.4.7. Perdite di messa a regime e temperatura dei gas combusti

Le perdite di messa a regime sono la parte di potenza del focolare necessaria per mantenere la temperatura prescritta dell’acqua di caldaia . Causa di tali perdite è il raffreddamento della caldaia per irraggiamento e convezione durante il periodo di messa a regime ( periodo di fermo del bruciatore ) . Per effetto di irraggiamento e convezione , parte della potenza passa costantemente dalla superficie della caldaia all’atmosfera circostante . A tale perdita si aggiunge il lieve raffreddamento della caldaia in seguito al tiraggio del camino.

92 93 94 95 96 97 98 a 91 90 b 0 50 100 150 200 0 10 20 30 40 50 60 70 80 90 100 % K η % K ϕ C A ° ϑ

Figura 3.15 – Perdite di messa a regime e temperatura dei gas combusti della caldaia in ghisa Ecostream e della caldaia in ghisa Ecostream Logano GE615 con bruciatore con temperature medie dell’acqua di caldaia .

Nel grafico sopra illustrato qB rappresenta le perdite di messa a regime , ϑA è la

temperatura gas di scarico , ϑK è la temperatura media dell’acqua di caldaia a1 è la

temperatura gas di scarico 1° stadio ( carico parziale circa 60 % della potenza focolare ) , a2 è la temperatura gas di scarico 2° stadio ( pieno carico ) ed infine b

rappresenta le perdite di messa a regime .

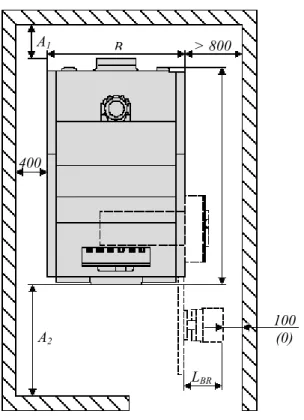

3.4.8. Misure di posa

Le fondamenta della caldaia , murate o fissate con getto in calcestruzzo , hanno un’altezza di 5 – 10 cm e , per motivi di isolamento acustico , e non raggiungono le pareti laterali del locale . Sufficiente spazio libero è stato previsto per motivi di dissipazione acustica . Al fine di semplificare gli interventi di montaggio , manutenzione e assistenza sono state rispettare le distanze indicate ( Figura 3.16 ) e sono state rispettare le distanze minime indicate rispetto alla parete per favorire l’accessibilità . 20 30 40 0,10 0,15 0,2 120 50 0,05 0 60 70 80 160 180 200 a2 b a1 C A ° ϑ C K ° ϑ C qB °

Figura 3.16 - Misure di posa della caldaia in ghisa Ecostream Logano GE615 ( misure in mm, i valori tra parentesi rappresentano distanze minime ) .

Caldaia in ghisa

Ecostream Distanza A1 Distanza A2 Lunghezza

L(2) mm

Larghezza B mm Logano Grandezza caldaia

kW Raccomandata mm Minima mm Raccomandata mm Minima mm GE615 570 660 740 820 920 1020 1110 1200 1150 1150 1150 1150 1150 1150 1150 1150 820 820 820 820 820 820 820 820 2300 2300 2300 2300 3000 3000 3000 3000 1400 1400 1400 1400 1500 1500 1500 1500 1926 2096 2266 2436 2606 2776 2946 3116 1281 1281 1281 1281 1281 1281 1281 1281

Tabella 3.2 – Misure di posa delle caldaie in ghisa Ecostream ( dimensioni ). 1 ) Misura in funzione della lunghezza del bruciatore LBR . 2 ) Misure per il passaggio .

A2 A1 B > 800 100 (0) LBR 400

3.4.9. Pulizia caldaia

Le camere di combustione di tutte le caldaie in ghisa Buderus hanno un grande portellone frontale e sono pertanto molto facilmente accessibili . Anche i giri di fumo si possono pulire comodamente dalla parte anteriore .

3.4.10. Valvole di sicurezza caldaia

Per il montaggio delle apparecchiature tecniche di sicurezza sono stati usati un raccordo di mandata ed una barra di supporto per le apparecchiature .

Figura 3.17 – Valvole di sicurezza della caldaia . Versione verticale DN 150 a sezione circolare 5 9 8 6 4 2 1 3 11 10 12 355 DN 150 a sezione circolare Versione orizzontale 381 279 5 9 8 6 2 1 3 11 10 12 1 → Raccordo di mandata . 2 → Barra per apparecchiature .

3 → Raccordo per limitatore di pressione massima .

4 → Raccordo per limitatore di pressione massima aggiuntivo . 5 → Valvola d’arresto manometro con collegamento di prova . 6 → Raccordo per misuratore di pressione .

7 → Collegamento del raccordo di mandata alla barra apparecchia-ture . 8 → Manicotto con guaina d’immersione G5 per termometro .

9 → Sistema di sicurezza mancanza d’acqua .

10 → Raccordo per limitatore di temperatura di sicurezza G5 . 11 → Raccordo per dispositivo di misurazione temperatura 5" . 12 → Raccordo valvola SI DN 65 .

Grandezza 570 660 740 820 920 1020 1110 1200

N° Elementi 9 10 11 12 13 14 15 16

Dimensioni caldaia

Lunghezza totale L mm Lunghezza blocco caldaia Lk mm

1926 1804 2096 1974 2266 2144 2436 2314 2606 2484 2776 2654 2946 2824 3116 2994

Lunghezza con bruciatore – gasolio LG mm Lg mm 2672 746 2842 746 3012 746 3182 746 3352 746 3833 1057 4003 1057 4173 1057

Lunghezza con bruciatore – gas LG mm Lg mm 2690 764 2860 764 3030 764 3493 1057 3663 1057 3833 1057 4003 1057 4173 1057

Misure di pass. caldaia elem. sciolti mm Misure di pass. blocco caldaia mm

Larghezza 1096 / Altezza 1640 / Profondità 170

Larghezza 1096 / Altezza 1640 / Profondità LK

Profondità camera comb. mm Diametro camera comb. mm

1525 680 1695 680 1865 680 2035 680 2205 680 2375 680 2545 680 2715 680 Profondità portina mm 145

Tabella 3.3 – Dimensioni caldaia

Grandezza 570 660 740 820 920 1020 1110 1200 Dimensioni caldaia Potenza nominale da kW a kW 511 570 571 660 661 740 741 820 821 920 921 1020 1021 1110 1111 1200 Potenza focolare Pf da kW a kW 546,5 616,2 610,7 713,5 707,0 800,0 792,5 886,5 878,1 994,6 985,0 1102,0 1092,0 1200,0 1188,0 1298,0

Rendimento termico utile 100 % η100 % 93,0 Rendimento termico utile 30 % η100 % 95,8 Perdite attraverso il mantello %Pf 0,14 Perdite al camino tk = 55°C %Pf 7,0 Perdite al camino a bruciatore spento %Pf 0,1

Perdite di carico lato acqua (Δt=10 K ) mbar 100 100 95 100 100 100 100 95

Perdite di carico lato acqua (Δt=20K ) mbar 26 26 23 26 26 26 26 23

Perdite di carico lato fumi mbar 2,4 3,4 4,2 4,2 4,1 4,5 5,4 5,8

Peso netto kg 2505 2747 2990 3232 3475 3710 3953 4147

Temp. Fumi carico ridotto (60%) °C pieno carico °C

140 170 ÷ 180

Portata fumi Gasolio carico ridotto (60%) kg/s pieno carico da kg/s a kg/s 0,1537 0,2320 0,2615 0,1778 0,2592 0,3028 0,1995 0,3001 0,3396 0,2207 0,3364 0,3763 0,2479 0,3727 0,4222 0,2750 0,4181 0,4678 0,2992 0,4635 0,5093 0,3234 0,5043 0,5505

Portata fumi Gas carico ridotto (60%) kg/s pieno carico da kg/s a kg/s 0,1542 0,2328 0,2625 0,1785 0,2602 0,3039 0,2002 0,3012 0,3408 0,2215 0,3376 0,3776 0,2488 0,3741 0,4237 0,2760 0,4196 0,4694 0,3003 0,4652 0,5112 0,3234 0,5061 0,5525 Tenore CO2 Gasolio % % Gas % % 13 10

Contenuto caldaia ca.l 561 621 681 741 801 861 921 981

Volume focolare l 922 1027 1132 1237 1342 1447 1552 1657

Tiraggio necessario camino Pa 0

Max temperatura di mandata °C 100

Max sovrapressione di esercizio bar 6

Omologazioni

Certificato secondo Direttiva Apparecchi a Pressione

Omolog. CEP. N.I.P. CE461AS255

Tavola 3.1 – Dimensioni della caldaia Logano GE 615 . 1637 1365 750 16 0 VK VK DN 150 VK DN 360 EL Rp 4 3 1281 750 1595 382 1826 1 2 2

1 → Supporto laterali apparecchi di regolazione .

→ Valore massimo 125 350 3116 VK DN 50

Tavola 3.2 – Elemento caldaia anteriore, intermedio e posteriore delle caldaie in ghisa Ecostream Logano GE615 Elemento anteriore 680 1230 1637 820 1535 1205 Elemento intermedio Elemento posteriore 1535 460 1096 600

Tavola 3.3 – Particolari dell’allacciamento della caldaia all’impianto . F Caldaia Espulsione fumi P 1 3 2 4 5 6 3 7 10 8 9 VE 4 Mandata gas PS PI 1 PI 2 3 4 5 6 TS TI PI 7 7 FS

→ Valvola intercettazione combustibile CNBD → Pozzetto prova temperatura

→ Pressostato di sicurezza a riarmo manuale → Termostato di sicurezza a riarmo manuale → Termometro a colonnetta ( Fondo scala 120 °C ) → Manometro con rubinetto di prova

→ Valvola di sicurezza 1”1/4 x 1”1/2

Ptar : 3,5 kg/cmq

→ Vaso d’espansione omologato I.S.P.E.S.L.

1 2 3 4 5 6 7 8 8

1 → Valvola a sfera intercettazione gas DN 80 2 → Giunto antivibrante in acciaio inox DN 80 3 → Manometro con rubinetto d’intercettazione fondo scala : 600 mm.c.a

4 → Filtro gas DN 80

5 → Presa intercettata per controllo pressione gas 6 → Gruppo stabilizzatore gas DN 80

7 → Presso stato di minima pressione gas DN 80 8 → Elettrovalvola di sicurezza in classe “A”DN 80 a chiusura rapida

9 → Elettrovalvola di sicurezza in classe “A”DN 80 10 → Dispositivo di controllo fughe gas completo di

3.5. Bruciatore di gas metano

I bruciatori di gas bistadio progressivi o modulanti sono dotati di corpo in alluminio e cofano insonorizzato . Il ventilatore d’aria con pale “ rovesce ” riduce la rumorosità

( -4 ÷ 5 dBA ) e l’assorbimento elettrico ( -20 % ) rispetto ai ventilatori tradizionali .

La regolazione aria/gas avviene tramite camma meccanica servocomandata che collega la serranda aria con la valvola a farfalla del combustibile . I collegamenti elettrici sono facilitati e il grado di protezione elettrica è IP X4D ( IP 44 ) . La gamma è disponibile in 13 modelli con potenze da 52 a 2290 kW .

Figura 3.18 - Bruciatore bistadio Riello RS 130/M t.l.

Essi assicurano :

• Stabilità di fiamma assicurata dalla miscelazione lamellare . • Abbinamento con rampa gas monostadio .

• Elevata manutenibilità : accesso facilitato ai componenti e alla testa di combustione col bruciatore montato .

Tavola 3.4 – Descrizione Bruciatore ( Parte I ) 17 12 1 3 4 5 6 7 8 9 10 11 2 13 14 15 16 18 → Testa di combustione → Elettrodo di accensione

→ Vite per regolazione testa di combustione → Pressostato gas di massima

→ Servomotore, comanda la farfalla del gas e , tramite

una camma a profilo variabile, la serranda dell’aria.

→ Spina-presa sul cavo della sonda di ionizzazione → Prolunghe per guide 15)

→ Contattore motore e relè termico con pulsante di

sblocco

→ Un interruttore per funzionamento automatico-

manuale-spento

→ Morsettiera per il collegamento elettrico

1 2 3 4 5 6 7 8 9 10 11 13 12 14

→ Passacavi per i collegamenti elettrici a cura dell’installatore → Apparecchiatura elettrica con avvisatore luminoso di blocco e

pulsante di sblocco

→ Visore fiamma

→ Presso stato aria ( Di tipo differenziale )

15

17 16

18

→ Guide per apertura bruciatore ed ispezione alla testa di combustione

→ Presa di pressione gas e vite fissa testa → Presa di pressione aria

Tavola 3.5 – Descrizione Bruciatore ( Parte II ) 19 20 22 23 24 25 21 → Serranda aria

→ Ingresso aria nel ventilatore → Viti per il fissaggio ventilatore al

manicotto

→ Condotto arrivo gas → Valvola farfalla gas

→ Flangia per il fissaggio alla caldaia → Disco di stabilità fiamma

19 20 21 22 23 24 25

Tavola 3.6 – Linea di alimentario e del combustibile . 1 L1 L 2 4 5 6 7 8 9 10 11 12 P1 P2 P2 1 2 3 4

→ Condotto arrivo del gas → Valvola manuale → Giunto antivibrante

→ Manometro con rubinetto a pulsante

5 → Filtro

6 → Regolatore di pressione (verticale) 7

8 9

10

→ Pressostato gas di minima

→ Elettrovalvola di sicurezza VS ( verticale ) → Elettrovalvola di regolazione VR ( verticale )

Due regolazioni :

a) Portata d’accensione ( aperture rapida ) b) Portata massima ( apertura lenta )

→ Guarnizione a corredo bruciatore

11

12 → Bruciatore

→ Farfalla regolazione gas ( DN80 )

13

14

13

14 → Adattatore rampa-bruciatore

→ Dispositivo di controllo tenuta valvole 8)-9) .

Secondo la norma EN 676 il controllo di tenuta è obbligatorio per i bruciatori con potenza massima superiore a 1200 kW

3

P1 P2 P3

→ Pressione alla testa di combustione → Pressione a valle del regolatore → Pressione a monte del filtro

L → Rampa gas da scegliere

fra quelle indicate

Figura 3.19 - Dimensioni del bruciatore .

Il campo di lavoro del bruciatore e rappresentato nella seguente immagine :

Figura 3.20 - Campi di lavoro del bruciatore .

Si riportano in seguito tutte le caratteristiche tecniche del bruciatore :

200 400 600 800 1000 1200 1400 -2 0 2 4 6 8 10 12 200 400 600 800 1000 1200 1400 1600 kW A Mcal / h C amer a di c omb ust io ne [ mbar ] 338 555 215 553 840 2‘’ 134 214 280 - 415 221 189 430

MODELLO RS 70/M RS 100/M RS 130/M TIPO 828 T1 829 T1 830 T1 POTENZA ( 1 ) MAX. kW Mcal/h 465 – 814 400 - 700 698 - 1163 600 - 1000 930 - 1512 800 - 1300 MIN. kW Mcal/h 135 116 150 129 160 138

COMBUSTIBILE GAS NATURALE: G20 - G21 - G22 - G23 - G25

G20 G25 G20 G25 G20 G25 POTERE CALORIFICO INF. kWh/Nm 3 Mcal/Nm3 8,6 10 8,6 7,4 8,6 10 8,6 7,4 8,6 10 8,6 7,4 DENSITÀ ASSOLUTA Kg/Nm3 0,71 0,78 0,71 0,78 0,71 0,78 PORTATA MASSIMA Nm3 /h 81 94 116 135 151 175 PRESSIONE ALLA

PORTATA MAX. ( 2 ) mbar 10,3 15,2 9,3 13,7 8,6 12,7

FUNZIONAMENTO

• Intermittente ( min. 1 arresto in 24 ore ) .Questi bruciatori sono adatti anche al funzionamento continuo se vengono equippaggiati con l’apparecchiatura Landis LGK 16.333 A27 ( intercambiabile con l’apparecchiatura Landis LFL 1.333 del bruciatore ) .

• Due stadi progressivi o modulante con kit .

IMPIEGO STANDARD Caldaie: ad acqua, a vapore, ad olio diatermico TEMPERATURA

AMBIENTE °C 0 - 40

TEMPERATURA

ARIA COMBURENTE °C max 60

ALIMENTAZIONE ELETTRICA V Hz 230 - 400 con neutro ~ +/-10% 50 - trifase MOTORE ELETTRICO Rpm W V A 2800 1100 220/240 - 380/415 4,8 - 2,8 2800 1500 220/240 - 380/415 5,9 - 3,4 2800 2200 220/240 - 380/415 8,8 - 5,1 TRASFORMATORE DI CALORE V1 - V2 I1 - I2 230 V - 1 x 8 kV 1 A - 20 mA POTENZA

ELETTRICA ASS.. W max 1400 1800 2600

GRADO DI PROTEZIONE IP 44

CONFORMITÀ DIRETTIVE CEE 90/396 - 89/336 - 73/23

RUMOROSITÀ ( 3 ) dBA 75 77 78,5

OMOLOGAZIONE CE 0085AQ0708

( 1 ) Condizioni di riferimento: Temperatura ambiente 20°C - Pressione barometrica 1000 mbar - Altitudine 100 m s.l.m.

( 2 ) Pressione alla presa 16 ( A ) p.8 conpressione zero in camera di combustione, con la ghiera del gas 2)( B ) p.16 aperta ed alla potenza massima del bruciatore .

( 3 ) Pressione sonora misurata nel laboratorio combustione del costruttore, con bruciatore funzionante su caldaia di prova, alla potenza massima .

3.6. Descrizione rampa

Si riportano in seguito i dati tecnici della rampa del gas prodotta dalla R.B.L : • pressione massima del gas in entrata : 100 mbar ;

• alimentazione elettrica : 220 – 240 V ±10% ; • temperatura ambiente : -10°C + 60°C ; • tempo di inserimento : 100% ;

• grado di protezione elettrica : IP 54 ; • classe A gruppo 2 ;

• norma di riferimento : DIN EN 126 .

Gruppi frigo

L’impianto studiato , per quanto riguarda la sezione estiva , è provvisto di 5 gruppi frigo : tre di questi sono della casa costruttrice Marelli ( di tipo aria-acqua con una potenzialità pari a 547 kW movimentati da compressori scroll ) e vengono utilizzati solo in casi di emergenza o nella mezza stagione ( l’impianto funziona anche senza l’ausilio di queste macchine e per questo non verranno prese in considerazione ) mentre gli altri due sono della casa costruttrice Trane .

3.7. Refrigeratore di liquido Series R raffreddato ad aria Modello RTAC 350 STD Il modello RTAC appartiene alla seconda generazione della famiglia di unità Series R raffreddate ad aria alla quale appartiene una serie di macchine dalla potenza che varia da 400 kW a 1500 kW con alimentazione a 50 Hz . Questo modello offre un’elevata affidabilità , un ridotto ingombro , una minore potenza sonora e una maggiore efficienza energetica grazie al suo design avanzato che impiega compressori a trasmissione diretta a bassa velocità e una regolazione di tipo “ Adaptive ” . Il refrigeratore è dotato di una nuova generazione di compressori semiermetici a vite a bassa velocità e a trasmissione diretta con un numero di parti mobili inferiore ad altri tipi di compressori disponibili sul mercato che hanno una migliore resa acustica e , a parità di capacità , occupano uno spazio notevolmente ridotto . Notevole è l’affidabilità di questo tipo di macchine ed è dimostrato che il compressore rotativo a vite Trane ha un grado di affidabilità del 99,5 % nel suo primo anno di funzionamento .

Si riportano in seguito le principali caratteristiche del refrigeratore : Taglia unità 200 250 275 300 350 375 400 Potenzialità frigorifera kW (1) 705,7 840,3 936,0 1063,2 1177,2 1305,1 1431,7 Coeff. di prestazione (2) 2,9 2,8 2,8 2,8 2,8 2,8 2,9 Refrigerante R134a Numero di circuiti frigoriferi 2 Carica refrigerante kg circuito1/circuito 2 113/113 152/91 166/91 188/91 166/166 188/166 188/188

Tipo compressore Rotativo a vite

Numero

di compressori 2 3 3 3 4 4 4

Carica olio ℓ

circuito1/circuito 2 10/10 17/8 17/8 17/8 17/17 19/17 19/19 Tipo di raccordo

idraulico evaporatore Victaulic

Diametro del ( pollici )

raccordo acqua evaporatore 6 8 8 8 8 8 8

Tipo condensatore Tubi in rame con alette in alluminio

Portata aria totale m3/s 51,9 61,8 69,2 77,8 86,4 95,1 103,7 Numero di ventilatori per

circuito 6/6 8/6 10/6 12/6 10/10 12/10 12/12

Velocità ventilatore giri/min 915

Potenza sonora dB(A) 100 100 101 102 101 102 103 Pressione sonora a dB(A)

10 m (3) 67 67 68 69 68 69 70 Temperatura minima

di esercizio aria esterna °C (4) 0

Temperatura massima

di esercizio aria esterna °C (5) 46

Temperatura minima

acqua in uscita °C (6) -8

Temperatura massima acqua

in uscita °C 15

( 1 ) A condizioni Eurovent , 7°C temperatura acqua in uscita e 35°C temperatura aria in entrata nel condensatore

( 2 ) Ventilatori compresi

( 3 ) Solo in condizioni di campo libero, su superficie riflettente. Dati conformi alla norma ISO 3746- 1996

( 4 ) Minima temperatura aria esterna d'esercizio -18°C con opzione di bassa temperatura esterna ( 5 ) Con l’opzione di alta temperatura esterna, la temperatura aria esterna di esercizio massima è di

46-52°C

( 6 ) Con soluzione di glicole etilenico .

3.8. Compressori a vite : generalità

Il compressore a vite è costituito essenzialmente da due rotori dei quali uno è provvisto di lobi e l’altro di canali ( sei nella figura 3.23) che ruotano senza toccarsi quando sono

mossi separatamente , mediante ingranaggi sincronizzatori , dal motore che li aziona .

Figura 3.23 - Meccanismo a sincronizzatore ed ingranaggi .

I rotori ruotano internamente alla cassa del compressore senza venire ovviamente in contatto con questa .

Figura 3.24 - Principio di funzionamento di un compressore rotativo a vite .

La compressione del gas si realizza mediante la progressiva riduzione del volume delle camere elicoidali situate tra i due rotori e tra i rotori e le pareti interne della cassa . Quando i rotori ruotano , il gas affluisce attraverso la luce di aspirazione e riempie gli

( a ) Aspirazione ( b ) Compressione ( c ) Scarico

spazi adiacenti tra i lobi ed i canali . Questi spazi aumentano in larghezza durante la rotazione mentre il punto di inserimento tra i lobi procede verso la luce di scarico . Quando lo spazio interlobare si è riempito di gas aspirato per tutta la lunghezza del rotore , la luce di aspirazione si chiude e termina la fase di immissione con una quantità definita di gas intrappolato nella macchina che viene compresso in quanto , proseguendo la rotazione , decresce lo spazio tra i lobi . Ad una posizione definita dei rotori infine , il gas compresso intrappolato raggiunge la luce di scarico ed inizia la fase di mandata che continua fino a che lo spazio tra i lobi sia interamente svuotato . In alcune realizzazioni , allo scopo di evitare costosi meccanismi di sincronizzazione , si aziona un solo rotore ( rotore principale ) che trascina il secondo rotore senza contatto metallico ma attraverso un cuscino di lubrificante esistente tra le viti ottenuto grazie ad una continua iniezione d’olio . Nello stesso tempo l’olio serve per il raffreddamento del gas compresso e per la lubrificazione dei cuscinetti , preservando la macchina da un eventuale sovraccarico termico . Tale funzionamento rende necessaria la presenza di un separatore d’olio e di un impianto esterno per il suo raffreddamento , nonché di un complesso di accessori atto a rendere sicuro l’esercizio dell’impianto . I compressori a vite sono attualmente molto usati sia negli impianti di compressione dell’aria sia nelle industrie metallurgiche e petrolchimiche grazie alla loro capacità di elaborare praticamente qualsiasi tipo di gas quali , metano , propano , propilene , ammoniaca , azoto ed altri . Anche negli impianti frigoriferi e nelle pompo di calore di potenza frigorifera dai 500 kW ai 5.000 kW i compressori a vite vengono sempre più spesso preferiti ai compressori alternativi . I principali vantaggi di questa macchina sono :

• Accoppiamento diretto : data l’alta velocità di rotazione è possibile l’accoppiamento diretto alle macchine azionatrici quali motori elettrici ed a combustione interna o turbine a gas nel caso di grossi compressori . Si ottiene cosi che il comando è effettuato nella maniera più semplice , sicura ed economica .

• Ridotte esigenze di spazio : l’alta velocità di rotazione , l’erogazione regolare e senza vibrazioni del gas trattato e l’economia di spazio conseguita mediante l’accoppiamento diretto permettono forti carichi rispetto alla superficie occupata .

• Ridotto costo delle fondamenta : per effetto della sua marcia regolare e senza scosse , il compressore rotativo necessita di fondamenta limitate .

• Ridotto peso : nei grossi impianti il rapporto tra massa della macchina e portata massica in aspirazione risulta sempre più favorevole rispetto , ad esempio , ad un compressore alternativo a stantuffi delle stesse caratteristiche di esercizio . • Funzionamento essente da vibrazioni : poiché tutte le parti mobili sono soggette

solo ad un regolare moto di rotazione , in nessun punto si hanno delle vibrazioni di una qualche entità che possono essere trasmesse all’albero .

• Ridotto rumore di esercizio : in questi compressori sia l’aspirazione che la compressione hanno luogo nella stessa maniera ; è quindi eliminato il rumore di aspirazione e di espulsione tipico dei compressori alternativi a stantuffo , ottenendo così un suono uniforme e smorzato .

• Ridotta manutenzione : la manutenzione giornaliera si riduce soltanto al riempimento del serbatoio dell’olio ( nel caso di compressori provvisti di lubrificazione forzata ) , al controllo dell’afflusso dell’acqua di raffreddamento ed allo scarico della condensa .

Le portate elaborate arrivano fino a 60.000 m3/h e le pressioni di mandata fino a 25 bar , sempre che la pressione in aspirazione sia superiore ad 1 bar , o fino a 40 bar

nel caso di realizzazioni a due stadi con interrefrigerazione .

Figura 3.25 - Sistema di lobi ed ingresso ed uscita del fluido in un compressore a vite .

I rapporti di compressione sono quindi inferiori a 25 in quanto elevati valori della differenza di pressione tra mandata e aspirazione possono comportare la flessione dei rotori . La velocità di rotazione , a seconda delle dimensioni della macchina , è compresa tra 2.000 giri/min e 20.000 giri/min .

D d

IN OUT

1

Figura 3.26 - Spaccato di un compressore a vite .

3.9. Spazi liberi precisi tra le estremità del rotore

L’efficienza energetica di un compressore rotativo a vite può essere aumentata riducendo il gioco dei rotori . Questi compressori di nuova generazione non fanno eccezione a questa regola : il gioco tra i rotori è estremamente ridotto grazie all’avanzata tecnologia utilizzata per la loro produzione . Tutto ciò riduce i trafilamenti che durante la compressione avvengono tra le cavità ad alta pressione e le cavità a bassa pressione del compressore , consentendo al compressore stesso di funzionare in modo più efficiente .

3.10. Controllo della potenzialità in funzione del carico

Il sistema di parzializzazione di cui è dotato il compressore rotativo a vite del refrigeratore RTAC 350 STD si serve di una valvola di parzializzazione a posizione variabile per l’espletamento della maggior parte delle funzioni di parzializzazione . Ciò consente una modulazione infinita della potenzialità del compressore che riesce così ad essere esattamente conforme al carico mantenendo la temperatura di mandata dell’acqua refrigerata in un campo compreso tra ± 0,3 °C dal setpoint . Il refrigeratore con compressori a pistoni o a vite che hanno un controllo a gradini della potenzialità devono invece erogare una potenzialità che è pari o superiore al carico e quindi possono mantenere la temperatura dell’acqua refrigerata intorno a ± 1°C . Quando il carico si riduce notevolmente , i compressori a vite Series R utilizzano anche una valvola di parzializzazione a gradini che consente loro di raggiungere il livello di parzializzazione minima . Il risultato di tutto ciò è l’ottimizzazione delle prestazioni a carico parziale , che risultano quindi ben superiori a quelle che caratterizzano i compressori a pistoni ed i compressori a vite con sola parzializzazione a gradini .

3.11. Caratteristiche e vantaggi del Compressore rotativo a vite Series R™

• Affidabilità → Tale compressore è progettato , costruito e collaudato con gli stessi standard qualitativi adottati per i compressori Scroll , per i compressori centrifughi , utilizzati sia per i refrigeratori raffreddati ad aria che per i refrigeratori raffreddati ad acqua .

• Resistenza ai colpi di liquido → La robusta costruzione del compressore consente di tollerare aspirazioni di refrigerante liquido che nei compressori alternativi potrebbero invece danneggiare gravemente le valvole , i pistoni ed i cilindri .

• Minor numero di parti mobili → Il compressore rotativo a vite ha soltanto due parti rotanti : il rotore maschio e il rotore femmina . A differenza dei compressori a pistoni , i compressori rotativi a vite non hanno pistoni , bielle , valvole di aspirazione e di scarico e pompa dell’olio meccanica . Infatti , un compressore a pistoni è tipicamente dotato di un numero di parti critiche 15

volte superiore a quello di un compressore rotativo . Questo è un notevole vantaggio perché un minor numero di parti mobili aumenta l’affidabilità e la resistenza .

• Motore raffreddato dal gas aspirato → Il motore funziona a bassa temperatura ed ha quindi una maggiore durata operativa .

• Un temporizzatore antiriciclo → Questo tipo di controllo impone un intervallo minimo di cinque minuti tra due avviamenti successivi e di due minuti tra ogni arresto ed il successivo riavviamento , consentendo un controllo più stringente della temperatura del circuito dell’acqua .

3.11.1. Compressore e circuito di lubrificazione

Il compressore rotativo a vite è di tipo semiermetico , con trasmissione diretta a 3000 giri/min . ed è dotato di una valvola di parzializzazione a cassetto che controlla la potenzialità , di una valvola di carico/scarico , di cuscinetti a rotolamento , di una pompa dell’olio a pressione differenziale di refrigerante e di un riscaldatore d’olio . Il motore è di tipo ad induzione bipolare , ermetico, a gabbia di scoiattolo ed è raffreddato con gas di aspirazione . I dispositivi di filtraggio e di separazione dell’olio sono separati dal compressore . Sono inoltre previste valvole di ritegno nel circuito di lubrificazione e nella mandata del compressore , nonché una valvola solenoide nel circuito di lubrificazione . Taglia unità 250 275 300 Compress ore Quantità 2 2 2 Potenza kW 295,8 333,4 373,2 Taglia unità 350 375 400 Quantità 2 2 2 Potenza kW. 422,3 462,2 501,8

3.11.2. Evaporatore

L’evaporatore è uno scambiatore di calore a fascio tubero , con tubi in rame corrugati e mandrinati alla piastra tubiera . L’evaporatore è progettato , collaudato e punzonato in base al codice dei recipienti sotto pressione . La pressione di esercizio lato acqua dell’evaporatore corrisponde a 10,5 bar . Gli attacchi idraulici hanno scanalature per accoppiamenti con giunti Victaulic . L’involucro di ogni evaporatore , che prevede uno sfiato , uno scarico e gli attacchi per i sensori di controllo della temperatura , è isolato . L’evaporatore può sopportare una riduzione che giunge fino al 50 % della portata d’acqua nominale , a patto che questa portata risulti comunque pari o superiore alla portata minima consentita . Il microprocessore e gli algoritmi di controllo della potenzialità sono progettati in modo tale da consentire velocità di variazioni massime di portata pari al 10 % al minuto .

Taglia unità 250 275 300 350 375 400 Eva por at or e

Modello EH300 EH320 EH321 EH400 EH440 EH480

Accumulo acqua ( ℓ ) 239 258 258 294 304 325

Portata minima ( ℓ /s ) 21,2 23,4 23,4 25,3 26,4 28,8 Portata massima ( ℓ /s ) 77,7 85,9 85,9 92,7 96,8 105,7

Numero di canali d’acqua 2 2 2 2 2 2

Figura 3.28 - Spaccato del gruppo frigorifero in esame .

3.11.3. Condensatore e ventilatori

Le batterie di condensazione sono raffreddate ad aria ed hanno alette in alluminio meccanicamente calettate a dei tubi in rame corrugati internamente e senza saldature . La batteria di condensazione è dotata di un circuito di sottoraffreddamento incorporato . I condensatori sono sottoposti ad una prova di tenuta in fabbrica ad una pressione di 35 bar . Taglia unità 250 275 300 350 375 400 Conde nsat ore Quantità batterie 4 / 4 4 / 4 4 / 4 4 / 4 4 / 4 4 / 4 Lunghezza batteria ( mm ) 3962/2743 4572/2743 5486/2743 4572/4572 5486/4572 5486/5486 Altezza batteria ( mm ) 1067 1067 1067 1067 1067 1067

Serie Fin alettate

( Alette / Piedi ) 192 192 192 192 192 192

Numero di ranghi 3 3 3 3 3 3

Tabella 3.8 – Caratteristiche tecniche del condensatore . Evaporatore Compressore rotativo a vite Separatore d’olio Supporto Ventilatore a bassa emissione sonora Interfaccia per il controllo e la regolazione

I ventilatori del condensatore hanno mandata verticale e trasmissione diretta e le loro giranti sono dinamicamente equilibrate in fabbrica . I motori dei ventilatori del condensatore sono trifase ed hanno cuscinetti a sfere con lubrificazione permanente . Le unità standard possono funzionare con temperature esterne comprese tra 0 e 46°C ( opzione ad alta temperatura esterna sopra i 40°C ) .

Taglia unità 250 275 300 350 375 400 Ven tila to ri d el conde ns atore Quantità 8/6 10/6 12/6 10/10 12/10 12/12 Diametro ( mm ) 762 762 762 762 762 762

Portata aria totale ( m3/s ) 61,8 69,2 77,8 86,4 95,1 103,7

Giri/min nominali 915 915 915 915 915 915

Velocità periferica ( m/s ) 36,48 36,48 36,48 36,48 36,48 34,48

kW motore 2.05 2.05 2.05 2.05 2.05 2.05

Tabella 3.9 – Caratteristiche tecniche del ventilatore .

3.11.3. Circuiti frigoriferi

L’unità è dotata di due circuiti frigoriferi , ognuno dei quali è dotato di un compressore rotativo a vite . Ogni circuito frigorifero comprende un filtro meccanico , una valvola di intercettazione , un vetro spia , un attacco di carica ed una valvola d’espansione elettronica . I compressori e le valvole di espansione elettroniche sono completamente modulanti e riescono a dosare la potenzialità in funzione del carico entro tutto il campo di funzionamento . Il modello RTAC è stato studiato in accordo con ASHRAE , ARI ed EPA U.S specificatamente per essere utilizzato con il refrigerante alternativo a media pressione HFC- 134a . Questa scelta consente all’unità di soddisfare i criteri di progettazione di affidabilità , efficienza , dimensioni e resa acustica per refrigeratori di classe mondiale .

3.11.5. Avviatori

Gli avviatori sono inseriti in un alloggiamento impermeabile con portelli dotati di cerniere per consentire il collegamento dell’alimentazione . La normale dotazione di questi apparecchi prevede avviatori a stella-triangolo a transizione chiusa ( 33% della corrente di spunto LRA ) . Si riportano in seguito le caratteristiche di queste apparecchiature :

Taglia unità 200 250 275 300 350 375 400

Alimentazione ( V / F / Hz ) 400 / 3 / 50

Tipo avviatore standard Stella - Triangolo

Corrente di avviamento ( 1 ) ( A ) 669 696 759 836 876 953 1059 Corrente massima ( 2 ) ( A ) 579 687 768 867 955 1054 1153 Taglia massima del cavo di

alimentazione ( mm-2 ) 2 x 240 4 x 185 4 x 185 4 x 195 4 x 195 6 x 240 6 x 240 Taglia del sezionatore ( A ) 925 1000 1000 1250 1250 1600 1600 Potenza motore di

ventilazione ( 3 ) ( kW ) 2.05

( 1 ) Equivale alla somma della corrente di avviamento del compressore più grande , più RLA degli altri compressori , più RLA di tutti i ventilatori , più la corrente assorbita dal circuito di controllo . ( 2 ) FLA massima dei compressori più FLA di tutti i ventilatori più corrente assorbita dal circuito di

controllo . ( 3 ) Per ventilatore Solo per unità standard .

Tabella 3.10 – Caratteristiche tecniche degli avviatori .

3.12. Efficienza energetica

Ricordando che il coefficiente di prestazione ( COP ) è definito come il rapporto tra la quantità di calore trasportato e la quantità di energia spesa per trasportarlo si ha che il refrigeratore RTAC 350 STD standard ha un’efficienza tale da far loro raggiungere dei livelli di COP pari a 2,90 kW/kW ( ventilatori compresi ) , mentre le unità in esecuzione ad alta efficienza raggiungono livelli COP pari a 3,10 kW/kW ( ventilatori compresi ) .

Taglia unità Carico % Potenzialità frigorifera ( kW ) ( kW ) P.I ( kW / kW ) COP ( kW / kW ) IPLV 250 100 75 50 25 852,3 639,2 426,2 213,1 294,9 193,7 96,6 46,1 2,89 3,30 4,41 4,63 3,96 275 100 75 50 25 948,3 711,2 474,2 237,1 332,3 216,9 116,3 48,3 2,85 3,28 4,08 4,91 3,83 300 100 75 50 25 1077,7 808,3 538,9 269,4 372,1 240,6 129,6 51,3 2,90 3,36 4,16 5,25 3,94 350 100 75 50 25 1193,0 894,8 596,5 298,3 421,0 266,2 138,2 56,7 2,83 3,36 4,32 5,26 4,01 375 100 75 50 25 1323,8 992,9 661,9 331,0 461,1 288,7 153,1 63,0 2,87 3,44 4,32 5,25 4,05 400 100 75 50 25 1452,1 1089,1 726,1 363,0 500,7 319,5 166,1 67,1 2,90 3,41 4,37 5,41 4,08

Tabella 3.11 – Prestazioni a carico parziale ARI delle unità RTAC standard ( sistema SI )

Inoltre la macchina possiede una resa superiore a pieno carico e una resa ottimizzata a carico parziale . L’utilizzo di un compressore con capacità di scarico infinito e consentirebbe di eguagliare esattamente il carico di raffreddamento e potrebbe contribuire ulteriormente alla riduzione del consumo energetico . I compressori rotativi a vite non sono tutti uguali : alcuni compressori a vite disponibili sul mercato utilizzano processi di scarico simili ai compressori a pistoni del passato che hanno il difetto di raffreddare in modo eccessivo o insufficiente l’acqua refrigerata in condizioni di carico parziale . Ciò causa un aumento dei costi di esercizio del refrigeratore e variazioni indesiderate delle temperature di mandata dell’acqua refrigerata . Il compressore montato sul refrigeratore RTAC 350 STD scarica il refrigeratore in modo regolare e continuo e gli consente di avvicinarsi maggiormente al carico di raffreddamento . Ciò aumenta il controllo sulla temperatura dell’acqua refrigerata e riduce , allo stesso tempo , i costi di esercizio annuali .

3.13. Limitazioni

Il refrigeratore raffreddato ad aria può funzionare con qualunque temperatura esterna compresa tra 0 e 46°C . Selezionando l’opzione per funzionamento con alta temperatura esterna , il refrigeratore è in grado di funzionare fino a 52°C ; selezionando l’opzione per funzionamento con bassa temperatura esterna , il campo di funzionamento si estende fino a -18°C . I dati di resa per il refrigeratore raffreddato ad aria si basano su un salto termico dell’acqua refrigerata pari a 6°C . È comunque possibile il funzionamento con ogni salto termico compreso tra 3,3 e 10°C , naturalmente a patto che i limiti di temperatura di uscita minima e massima e di portata minima e massima non vengano superati . Ogni salto termico al di fuori del campo indicato non permette di controllare l’unità in modo ottimale e questo può influire negativamente sulla capacità del microprocessore di mantenere entro limiti accettabili la temperatura dell’acqua di mandata . Inoltre , ogni salto termico inferiore ai 3,3 °C potrebbe causare un surriscaldamento insufficiente del refrigerante . Il surriscaldamento del refrigerante costituisce un fattore essenziale per il buon funzionamento di un circuito frigorifero ad espansione diretta ed è particolarmente importante in un refrigeratore monoblocco in cui l’evaporatore è vicinissimo al compressore . Quando i salti termici sono inferiori ai 3,3 °C , potrebbe essere necessario utilizzare un circuito di bypass dell’evaporatore . La temperatura massima dell’acqua che può circolare nell’evaporatore quando l’unità non è in funzione corrisponde a 42°C .

Taglia unità 200 250 275 300 350 375 400 Temperatura acqua in uscita ( °C ) 5 5 5 5 5 5 5 Temperatura aria in entrata al condensatore ( °C ) 30 Potenzialità frigorifera ( kW ) 714,1 851,6 948,3 1076,3 1194,7 1323,8 1450,7 Potenza assorbita ( kW ) 203,9 244,9 276,3 309,5 350,6 384,0 417,0 Temperatura aria in entrata al condensatore ( °C ) 35 Potenzialità frigorifera ( kW ) 671,6 799,2 889,9 1011,9 1120,6 1243,6 1364,6 Potenza assorbita ( kW ) 219,4 264,4 297,2 3322,5 377,0 412,6 447,8 Temperatura aria in entrata al condensatore ( °C ) 40 Potenzialità frigorifera ( kW ) 627,6 745,4 830,1 945,5 1044,3 1161,0 1275,3 Potenza assorbita ( kW ) 236,6 286,0 320,4 358,2 406,5 444,5 482,1 Temperatura aria in entrata al condensatore ( °C ) 46 Potenzialità frigorifera ( kW ) 573,11 678,94 756,29 863,53 950,37 1058,6 1165,2 Potenza assorbita ( kW ) 259,7 314,7 351,6 392,5 446 487,3 528,1

Tabella 3.12 – Dati prestazioni unità standard : temperatura acqua in uscita paria a 5 °C .

Taglia unità 200 250 275 300 350 375 400 Temperatura acqua in uscita ( °C ) 7 7 7 7 7 7 7 Temperatura aria in entrata al condensatore ( °C ) 30 Potenzialità frigorifera ( kW ) 760,5 907,5 1010,2 1145,9 1271,7 1408,5 1543,5 Potenza assorbita ( kW ) 212,2 254,5 287,6 322,3 364,8 399,7 434,2 Temperatura aria in entrata al condensatore ( °C ) 35 Potenzialità frigorifera ( kW ) 715,5 852,3 948,3 1078,0 1193,0 1323,8 1451,1 Potenza assorbita ( kW ) 228,0 274,3 308,7 345,7 951,5 428,7 465,5 Temperatura aria in entrata al condensatore ( °C ) 40 Potenzialità frigorifera ( kW ) 668,7 795,3 885,0 1007,7 1125,5 1236,2 1357,9 Potenza assorbita ( kW ) 245,6 296,2 332,3 371,8 421.2 461,1 500,5 Temperatura aria in entrata al condensatore ( °C ) 46 Potenzialità frigorifera ( kW ) 611,0 725,3 806,9 920,8 1013,3 1228,6 1241,5 Potenza assorbita ( kW ) 269,1 325,3 363,8 406,8 461 504,4 547,2

Taglia unità 200 250 275 300 350 375 400 Temperatura acqua in uscita ( °C ) 9 9 9 9 9 9 9 Temperatura aria in entrata al condensatore ( °C ) 30 Potenzialità frigorifera ( kW ) 808,0 965,1 1073,4 1217,6 1350,1 1495,7 1638,8 Potenza assorbita ( kW ) 220,9 264,5 299,4 335,7 379,5 416,1 452,3 Temperatura aria in entrata al condensatore ( °C ) 35 Potenzialità frigorifera ( kW ) 760,5 906,8 1008,0 1145,5 1267,2 1405,7 1542,5 Potenza assorbita ( kW ) 237,0 284,6 320,7 359,5 406,5 445,5 484,1 Temperatura aria in entrata al condensatore ( °C ) 40 Potenzialità frigorifera ( kW ) 711,3 846,7 941,2 1071,7 1182,1 1313,6 1443,0 Potenza assorbita ( kW ) 254,9 306.8 344,5 386,1 436,4 478,2 519,6 Temperatura aria in entrata al condensatore ( °C ) 46 Potenzialità frigorifera ( kW ) 650,4 772,8 858,9 979,9 1077,6 1200,0 1319,9 Potenza assorbita ( kW ) 278,8 336,3 376,4 421,6 476,5 522,1 567,2

Tabella 3.14 – Dati prestazioni unità standard : temperatura acqua in uscita paria a 9 °C .

Note :

( 1 ) I valori indicati si basano su un’altitudine corrispondente al livello del mare e su un fattore di sporcamento paria a 0.0176 m2°K7kW

( 2 ) Potenza assorbita in kW = Potenza assorbita dal solo compressore

( 3 ) COP = Coefficiente di prestazione ( kW / kW ) . In questo caso la potenza assorbita comprende gli assorbimenti dei compressori , dei ventilatori del condensatore e del sistema di controllo .

( 4 ) I valori indicati si riferiscono ad un salto termico all’evaporatore di 5 ° C . ( 5 ) E’ possibile effettuare l’interpolazione dei valori ma non l’estrapolazione .

( 6 ) Funzionamento sopra i 40 ° C = Con opzione per funzionamento con temperatura esterna elevata .

Per quanto riguarda la qualità dell’acqua si deve tener conto che la sporcizia presente porta ad incrostazioni che hanno un effetto negativo sulla trasmissione del calore tra l’acqua e i componenti del sistema .

Altitudine Fattore di incrostazione ( SI ) Salto termico dell’acqua refrigerata ( °C )

Livello del mare 600 m 1200 m

Po tenzia lità frigo rifera Portat a evapor atore kW com press ore Po tenzia lità frigo rifera Portat a evapor atore kW com press ore Po tenzia lità frigo rifera Portat a evapor atore kW com press ore 0,0176 m2K / kW 4 5 6 7 8 9 10 0,998 1,000 1,000 1,002 1,003 1,004 1,005 1,500 1,200 1,000 0,857 0,750 0,667 0,600 0,999 1,000 1,000 1,001 1,001 1,02 1,025 0,986 0,989 0,99 0,991 0,992 0,995 0,997 1,485 1,188 0,990 0,849 0,743 0,660 0,594 1,011 1,011 1,013 1,013 1,015 1,016 1,017 0,974 0,975 0,977 0,979 0,98 0,982 0,983 1,466 1,172 0,977 0,837 0,733 0,651 0,583 1,026 1,027 1,028 1,029 1,03 1,031 1,032 0,044 m2K / kW 4 5 6 7 8 9 10 0,982 0,984 0,986 0,987 0,99 0,993 0,995 1,479 1,183 0,986 0,845 0,740 0,657 0,592 0,99 0,991 0,992 0,993 0,995 0,996 0,997 0,972 0,974 0,976 0,978 0,98 0,983 0,985 1,464 1,171 0,976 0,837 0,732 0,651 0,586 1,020 1,030 1,050 1,060 1,080 1,090 1,010 0,96 0,962 0,964 0,966 0,968 0,97 0,973 1,446 1,157 0,964 0,826 0,723 0,643 0,578 1,017 1,019 1,02 1,021 1,022 1,023 1,024

Tabella 3.15 – Fattori di correzione delle prestazioni

Inoltre alcune sostanze presenti nell’acqua possono corrodere le tubature e la presenza di corpi estranei nel circuito dell’acqua refrigerata può anche aumentare le perdite di carico e , di conseguenza , ridurre la portata dell’acqua .