4

LE NORME DI RIFERIMENTO

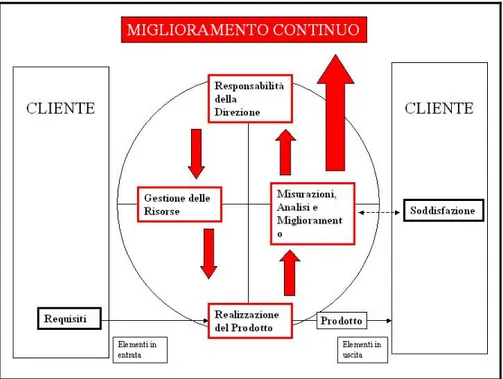

Le norme in oggetto, la ISO/TS 16949:2002 e la ISO 14001:2004, sono entrambe legate da un rapporto di discendenza alla ISO 9001:2000 ed in modo particolare promuovono il concetto di un approccio per processi nello sviluppo, attuazione e miglioramento dell’efficacia del sistema di gestione per la qualità e l’ambiente.

L’adozione di un sistema di gestione aziendale, che sia per la qualità, per l’ambiente oppure integrato dovrebbe essere una decisione strategica dell’organizzazione che vuole crescere e migliorare i propri processi rendendosi così più forte ed appetibile sul mercato.

A tutti i processi aziendali, così come indica la norma, è applicabile il modello meglio conosciuto come PDCA (Plan-Do-Check-Act) che può essere descritto come:

- Plan: stabilire gli obiettivi ed i processi necessari per fornire risultati in accordo con i requisiti del cliente o con le politiche dell’organizzazione;

- Do: dare attuazione dei processi;

- Check: monitorare e misurare i processi ed i prodotti a fronte delle politiche, degli obiettivi e dei requisiti relativi ai prodotti e riportarne i risultati;

- Act: adottare azioni per migliorare in modo continuo le prestazioni dei processi.

Infine l’ultima norma presa in considerazione, che come le altre sarà trattata in maniera più approfondita nei paragrafi successivi, è la ISO 19011, edizione italiana del 2003.

Questa fornisce delle linee guida per gli audit dei sistemi di gestione per la qualità e per l’ambiente che la rendono applicabile ad entrambe le norme precedentemente citate.

In conclusione per rendere più chiari i modelli, del sistema di gestione per la qualità (Fig.34) e del sistema di gestione ambientale (Fig.35) come indicano le rispettive norme si può fare riferimento agli schemi riportati.

Figura 34 - Modello di un sistema di gestione per la qualità basato sui processi

4.1 La norma ISO/TS 16949

“Sistemi di Gestione per la qualità: Requisiti particolari per l’applicazione della ISO 9001:2000 per la produzione di serie e delle parti di ricambio nell’industria automobilistica”

La Norma ISO/TS 16949 è una Specifica Tecnica (TS), pubblicata dalla ISO ed è stata elaborata dall' International Automotive Task Force (IATF) con il supporto dell'ISO/TC 176, il Comitato Tecnico che ha il compito di elaborare le norme ISO relative alla gestione della qualità.

L'ISO/TS 16949 è basata sulla Norma ISO Vision 2000, di cui mantiene la struttura a capitoli, a

quali sono state aggiunte le esigenze proprie del settore auto.

Il documento dichiara di essere specifica per il settore automotive e di essere " applicabile ai siti delle organizzazioni in cui sonoprodotte parti customer-specified di produzione e/o di servizio ". Semplicemente, questo significa che non tutte le aziende fornitrici possono qualificarsi con la ISO/TS 16949.

L'applicabilità per un fornitore implica che la società sia un fornitore diretto di un cliente e che influisca direttamente sui processi produttivi veri e propri del cliente. Segue che siti che offrono funzioni di supporto come centri di progettazione, sedi centrali aziendali e centri di distribuzione non possono ottenere la certificazione ISO/TS 16949:2002.

Le misure di performance generali saranno basate su misure comuni, tutte mirate alla soddisfazione delle necessità dei clienti.

L'obiettivo di IATF per riconoscere un unico, globale standard di sistema qualità per il settore automotive è uno dei benefici principali della ISO/TS 16949:2002.

Il riconoscimento reciproco porterà a una riduzione di audit fornite da parti terze, che si traduce in risparmi di costo enormi per le organizzazioni.

I principi ispiratori della ISO/TS 16949 sono gli stessi della QS 9000, e sono i seguenti:

- rendere obbligatorio un corretto processo di sviluppo prodotto secondo l’Advanced Product Quality Planning;

- inserire come requisiti l’adozione di tecniche particolari, ben note da decenni, quali l’Analisi dei rischi, la FMEA, la statistica applicata ai processi (SPC), l’analisi dei sistemi di misura (MSA);

Questi principi hanno un unico obiettivo: fornire prodotti migliori a costi più bassi, con maggior puntualità ed in tempi più brevi.

Mai e per nessun motivo il fornitore dovrebbe applicare un requisito solo "perché lo dice la norma", con l’unico risultato di creare costi aggiuntivi senza risultati, i requisiti vanno applicati perché riconosciuti idonei e/o necessari allo scopo di migliorare la qualità e ridurre i costi.

Eventuali requisiti non utili allo scopo possono, anzi debbono, non essere applicati con debita motivazione. Ma soprattutto è contrario alla norma e al buon senso soddisfare un requisito solo da un punto di vista formale, contando sulla benevolenza o poca abilità degli ispettori, perché questi sono solo sprechi di risorse.

Ci sono due eccezioni:

- sono stati aggiunti alcuni requisiti relativi alla comunicazione con il cliente (PPAP e altri), il che in senso stretto non migliora la qualità del prodotto, e che consentono al cliente una verifica indiretta ma molto efficace della puntuale applicazione della norma;

- le attività svolte sfruttando capacità individuali e non documentate devono essere ridotte al minimo, e comunque non possono riguardare aspetti importanti o critici della qualità. Ciò comporta che la prassi debba sempre essere documentata, o se si preferisce che i documenti riflettano la prassi, ciò che in effetti è un grosso impegno organizzativo, ritenuto però indispensabile per poter garantire la qualità nel tempo, rendendola entro certi limiti indipendente dalle persone, anche se ciò comporta dei costi aggiuntivi.

Il PPAP, acronimo di Production Part Approval Process, e tradotto in italiano con Approvazione dei Particolari di Produzione, è una procedura con il fine di garantire che i requisiti in tema di approvazione e benestare dei prodotti e dei processi siano compresi, considerati ed attuati coerentemente con le richieste del Manuale PPAP AIAG e dalla specifica tecnica ISO TS 16949:2002 degli eventuali requisiti specifici dei clienti

Questa attività si applica a tutti i clienti per la fornitura di nuovi prodotti e su modifiche di prodotti/processi esistenti al momento della convalida di processo e prodotto.

Va svolta sempre anche se si possono presentare dei casi in cui è necessario la semplice comunicazione al cliente e altri in cui, oltre alla comunicazione è tassativo l’invio del PSW (Part Submission Warrant) e dei relativi campioni (Fig.36).

Casi in cui è OBBLIGATORIO l’emissione o aggiornamento della documentazione PPAP e il suo INOLTRO al cliente:

2. Modifiche al prodotto riguardanti dimensioni, specifiche o materiale che generano una variazione del disegno del materiale fornito al cliente (Disegno del complessivo fornito al cliente esterno o disegno del particolare fornito al cliente interno);

Casi in cui è OBBLIGATORIO l’aggiornamento della documentazione PPAP ma è sufficiente l’inoltro di semplice COMUNICAZIONE. Il cliente può richiedere l’inoltro della documentazione PPAP:

1. Utilizzo di alternative dimensionali o di materiale previste a disegno ma non precedentemente benestariate;

2. Produzione su impianti, linee, macchinari e attrezzature nuove o modificate. Per attrezzatura si intendono stampi, matrici, attuatori e qualsiasi altro strumento, compresi quelli di misura, che per le loro particolari caratteristiche e funzioni possono influenzare la qualità del prodotto. Sono esclusi gli utensili a consumo e i calibri standard;

3. Produzione a seguito di rinnovo, ammodernamento o ridefinizione d’impianti, macchinari, linee o attrezzature alfine di aumentare la capacità, le performance o di modificarne le sue funzioni. (Da non confondere con la normale manutenzione o sostituzione di parti guaste). Per ridefinizione s’intende anche il cambio della sequenza di produzione o di flusso del processo rispetto a quanto indicato nella Flow Chart ivi compresi l’aggiunta o l’eliminazione di operazioni;

4. Produzione da impianti, linee o macchinari trasferiti in altri stabilimenti;

5. Cambio di fornitori di un componente, di una materia prima o di un servizio (es. trattamenti termici, protezioni superficiali, ecc.) che può generare difettosità percepibile dal cliente o pregiudicare le performance e l’affidabilità del prodotto;

6. Riavvio della produzione dopo un fermo impianto significativo (almeno 12 mesi);

7. Modifica al prodotto o al processo produttivo di componenti del prodotto finito realizzati internamento o presso fornitori esterni che possano impattare sulla montabilità, funzionalità, performance o affidabilità del prodotto finito;

8. Modifica al metodo di controllo o di test del prodotto finito.

Casi in cui è OBBLIGATORIO l’aggiornamento della documentazione PPAP ma non è necessario l’inoltro di comunicazione al cliente:

1. Modifica di prodotto (cambio del livello di modifica) a componenti del prodotto finito realizzati internamento o presso fornitori esterni che non impattano sulla montabilità, funzionalità, performance o affidabilità del prodotto finito;

2. Spostamento di impianti, linee, macchinari o attrezzature all’interno dello stabilimento che non generano variazioni del flusso del processo (Flow Chart) o del piano di controllo;

3. Sostituzione d’attrezzatura con una nuova avente stessa tecnologia o stessa metodologia che non genera variazione del flusso di processo;

4. Sostituzione di un calibro all’interno del normale piano di manutenzione o di calibratura; 5. Bilanciamento del carico di lavoro degli operatori senza modifiche al flusso del processo;

6. Variazioni al processo produttivo che generano una riduzione dell’indice RPN su FMEA. Es. aggiunta di controllo, incremento del campione o della frequenza di controllo.

7. Riqualifica annuale del prodotto (per i clienti che ne facciano espressa richiesta).

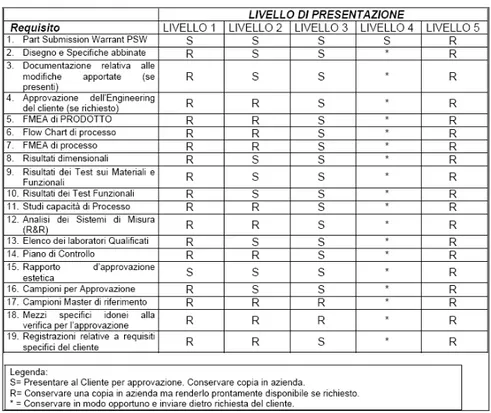

I livelli previsti per la redazione del PPAP sono 5. Il cliente comunica preventivamente il livello PPAP richiesto per nuovi prodotti. Per le modifiche salvo diversa indicazione del cliente il livello da utilizzare è il 2.

I PPAP interni devono essere gestiti a livello 4. I livelli sono (Fig.37):

- Livello 1: solo dichiarazione (generalmente per particolari estetici) (Gran parte della documentazione deve rimanere disponibile presso il fornitore);

- Livello 2: dichiarazione con campioni ed un limitato supporto di presentazione dati;

- Livello 3: dichiarazione con campioni ed un completo supporto di dati presentati (livello standard; risulta il più pesante) ;

- Livello 4: dichiarazione senza campione ed un completo supporto di dati presentati;

- Livello 5: dichiarazione con campione ed un completo supporto di dati disponibili su richiesta (rimane tutto presso il fornitore – livello più leggero);

Il livello di presentazione, in ogni caso, va definito di volta in volta con il cliente, in funzione della situazione specifica e delle richieste del Cliente.

Per semplicità è riportata qui sotto una tabella rappresentativa dei vari livelli e delle relativa documentazione da fornire:

Il PPAP deve essere approvato prima di procedere alla spedizione ufficiale del primo lotto di produzione. Il corretto metodo di tenere sotto controllo la documentazione secondo il PPAP è quello di seguirne i punti partendo dal primo e procedendo via via verso il basso.

Di seguito saranno presentate delle brevi descrizioni riguardanti i tre dei documenti più importanti del PPAP, e cioè:

- Flow Chart - PFMEA, - Control Plan.

Inoltre sarà descritto anche il documento generato direttamente da questi: lo Standard Operation Sheet.

4.1.1 Flow Chart

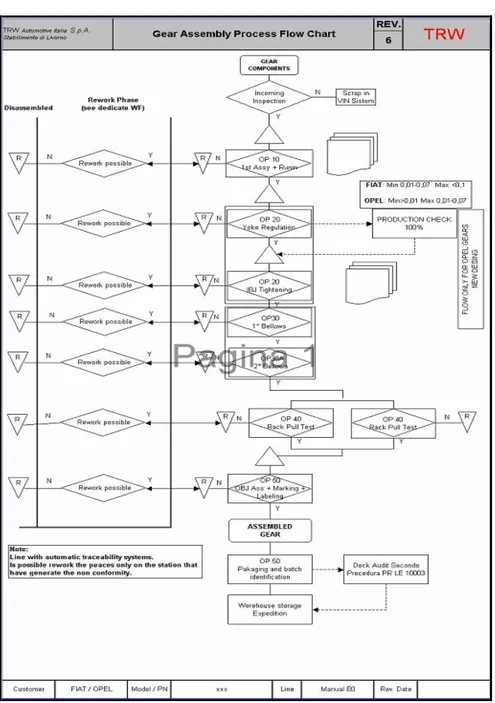

Il Flow chart o Diagramma di flusso (Fig.38) descrive schematicamente il flusso dei componenti e le operazioni necessarie alla realizzazione di un prodotto all’interno di un determinato processo.

Il Flow chart è un documento riassuntivo che deve illustrare tutte le fasi del processo.

Le Tecnologie di Processo una volta definita la sequenza del processo di fabbricazione, redigono il flow chart tendendo di conto e illustrando tutte le operazioni come indicato nelle note generali. Ovviamente il FC basandosi sul processo e non sul prodotto, a meno di modifiche sostanziali che ne alterino la validità, può essere utilizzato per più prodotti transitanti sulla stessa linea.

Una volta redatto, la Qualità verifica il FC e concordando le eventuali correzioni con le Tecnologie di Processo, procede alla fase di approvazione del documento e all’emissione comunicandolo agli interessati. L’aggiornamento avviene seguendo le stesse modalità utilizzate nella fase di prima redazione.

In esso deve essere rappresentato il flusso logico dei materiali in entrata nel processo, gli eventuali buffer intermedi, la documentazione relativa agli eventuali controlli presenti, il flusso dei materiali non conformi e degli eventuali componenti da destinarsi all’ area Reworking.

Tabella 1 - Simboli utilizzati nel Flow Chart

4.1.2 Process Failure Mode and Effect Analysis

L’analisi dei modi e degli effetti del guasto (FMEA) è un metodo qualitativo di analisi di fidatezza di tipo bottom-up, che è particolarmente adatto per lo studio dei guasti dei materiali, dei componenti e degli apparati ed dei loro effetti sul livello funzionale superiore del sistema.

La iterazione di questo passo (identificazione dei modi di un guasto alla volta e valutazione dei loro effetti sul livello superiore nel sistema) può portare alla identificazione di tutti i modi di guasto singoli del sistema. La FMEA si presta all'analisi di sistemi di diverse tecnologie (elettrici, meccanici, idraulici, software, ecc.) caratterizzati da semplici strutture funzionali.

L’analisi dei modi, degli effetti e della loro criticità (FMECA) estende la FMEA comprendendo l'analisi di criticità attraverso la valutazione quantitativa degli effetti del guasto in termini di probabilità di occorrenza e di gravità di ogni effetto. La gravità degli effetti è valutata facendo riferimento ad una scala specificata.

L’analisi FMEA si esegue generalmente già nelle prime fasi di sviluppo del prodotto o del processo, in questo caso si parla di PFMEA..

I fattori che possono essere considerati sono una nuova tecnologia, nuovi processi, una progettazione innovativa o modifiche nell'ambiente, nei carichi o nelle regolamentazioni.

Le analisi FMEA possono essere effettuate sui componenti o i sistemi che costituiscono i prodotti, sui processi o sulle attrezzature produttive. Possono essere anche eseguiti su sistemi software.

Le analisi FMEA seguono generalmente i seguenti passi:

- identificazione di come dovrebbe comportarsi il componente del sistema; - identificazione dei potenziali modi di guasto, dei loro effetti e delle cause; - identificazione dei rischi correlati ai modi di guasto ed ai loro effetti; - identificazione delle azioni raccomandate per eliminare o ridurre il rischio; - azioni conseguenti per dare seguito alle raccomandazioni.

I benefici che questa tecnica possono portare sono:

- Identifica sistematicamente la relazione tra causa ed effetto;

- Fornisce una indicazione tempestiva di quali modi di guasto di guasto sono probabilmente critici, specialmente i guasti singoli che possono propagarsi;

- Identifica le conseguenze che sorgono da specifiche cause o quegli eventi iniziali che si ritiene siano importanti;

- Offre un approccio strutturato per l'identificazione delle azioni atte a mitigare i rischi; - È utile nell'analisi preliminare di sistemi o processi innovativi o non ancora provati. Mentre le limitazioni sono:

- Le informazioni prodotte possono essere molte anche per sistemi relativamente semplici;

- Può diventare complicata ed ingovernabile a meno che non vi sia una relazione abbastanza diretta (semplice concatenazione) tra causa ed effetto;

- Può non essere in grado di trattare facilmente le sequenze temporali, i processi di ripristino, le condizioni ambientali, gli aspetti della manutenzione, ecc;

- L’individuazione delle priorità dei modi critici è complicato dall’esistenza di fattori tra loro contrastanti;

La FMEA richiede la conoscenza dei seguenti elementi:

- la suddivisione del sistema in elementi, che per il livello di analisi richiesto, non vengono ulteriormente scomposti (es. parti, circuiti o moduli);

- il diagramma della struttura funzionale e affidabilistica del sistema (tipicamente Diagrammi a Blocchi);

- i modi di guasto;

- la definizione di criticità (nella FMECA); - le condizioni ambientali in cui il sistema opera.

L’attività richiede una dettagliata documentazione dell’analisi svolta.

La tecnica può essere divisa in 6 tappe fondamentali:

1) Ricerca dei difetti potenziali di ciascuna funzione elementare del prodotto:

La ricerca dei difetti potenziali di ciascuna funzione elementare del prodotto deve partire dall’analisi per ogni funzione elementare di quattro tipi diversi di difettosità:

a) Assenza della funzione; b) Arresto della funzione; c) Degradazione della funzione;

d) Intervento intempestivo, anche se non richiesto, della funzione; In questo modo si ottiene l’elenco dei difetti potenziali.

Per ciascun difetto potenziale, o nella ricerca dei suoi effetti sul cliente, è necessario stabilire la lista delle cause possibili (legate alla progettazione del prodotto).

L’analisi può essere condotta valutando il comportamento di prodotti simili già realizzati e permette di valutare i difetti sulla base di un triplo calcolo:

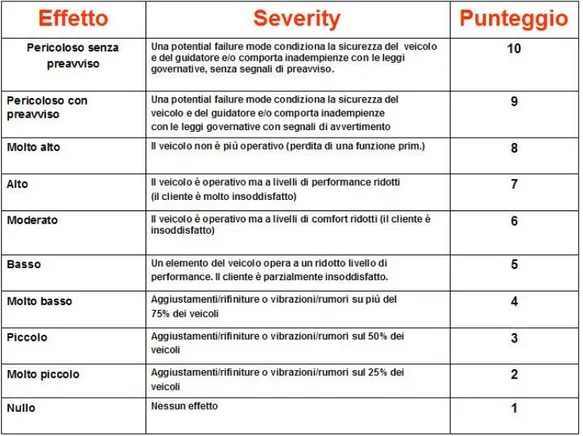

SEVERITY: è una valutazione della gravità di un effetto della failure sul “cliente”. Il suo valore

appartenente all’intervallo [1-10], è il punteggio associato ad ogni effetto individuato (infatti una failure può avere più di un effetto) (Tab.2);

OCCURRANCE: esprime la possibilità di manifestarsi di una determinata causa o meccanismo di

guasto. Per la scelta del valore, appartente all’intervallo [1-10], si fa riferimento ad esperienze precedenti o a valori gabellati (Tab.3);

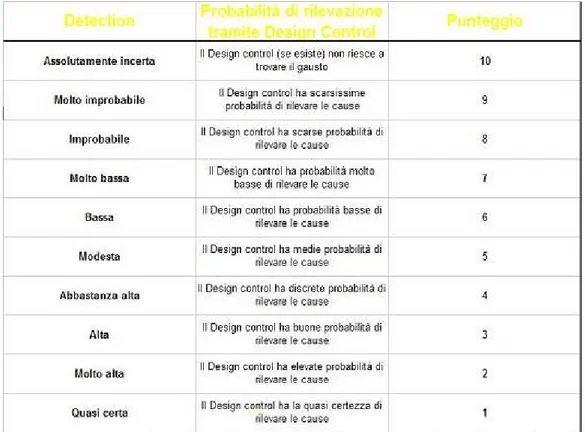

DETECTION: è il punteggio compreso in [1-10] che esprime la capacità del design control di

identificare l’origine di una potenziale failure (Tab.4).

Il RISK PRIORITY NUMBER ( RPN ) è il prodotto delle tre precedenti valutazioni:

Più l’indice è elevato più il difetto è da considerarsi preoccupante. Per ogni failure mode, per ogni effetto e per ogni causa potenziale della failure, maggiore è il valore del RPN e maggiore è la necessità di intervenire per diminuire il valore di uno o più dei tre fattori Severity, Occurrance, o Detection.

Prima dell’esecuzione dei calcoli deve essere definito un limite numerico oltre il quale la criticità del difetto è tale da avviare azioni correttive.

Il limite è comunemente fissato in 36 per prodotti o caratteristiche non aventi influenza con la sicurezza del cliente, nel qual caso l’azione correttiva è comunque avviata se G=10 e P>1.

Il gruppo può fissare livelli differenti ( per prodotti differenti ) di criticità in funzione delle esigenze e del prodotto studiato.

Sotto sono riportate le tabelle rappresentanti i punteggi attribuibili ai tre coefficienti dell’RPN.

3) Per ciascuna azione correttiva prevista, designare un responsabile ed elaborare un piano

revisionale: il gruppo ha il compito di determinare i responsabili della pianificazione ed attuazione delle azioni correttive. I responsabili devono appartenere al gruppo e possono coinvolgere nel lavoro interfunzionale altri soggetti.

4) Messa in pratica e verifica delle azioni correttive:

Il pilota segue la realizzazione delle azioni correttive pianificate registrando l’avanzamento delle attività. Le azioni correttive devono essere eseguite imperativamente prima del termine della FMEA.

5) Rivalutazione della criticità:

Terminate le azioni correttive viene ricalcolata la criticità dei difetti nello stesso modo in cui era stata calcolata in precedenza. Le valutazioni terranno però conto dell’effetto delle azioni correttive. Se la criticità ora calcolata è ancora superiore al limite massimo ammesso dovranno essere programmate ulteriori azioni correttive.

6) Aggiornamento del piano di sviluppo.

Le attività svolte, i calcoli e le valutazioni eseguite devono essere via via registrate sul modulo FMEA.

Le tabelle di seguito riportate mostrano il criterio di assegnazione dei punteggi relativi ai fattori trattati in precedenza, in modo particolare questi sono da prendere a riferimento nel caso specifico del settore automotive.

Ovviamente come si può notare i punteggi più alti sono attribuiti nella situazione peggiore, nel caso limite in cui il potenziale guasto può pregiudicare la sicurezza del guidatore e non soddisfare i requisiti governativi, la frequenza del guasto è molto elevata e non esiste la possibilità di rilevarlo. Senza giungere a questa situazione limite, peraltro inaccettabile e improbabile, si deve iniziare ad individuare delle azioni correttive che permettano di abbassare il valore di RPN nel momento in cui il punteggio attribuito, in modo particolare alla Severity, risulti maggiore o uguale a 7.

Questo perché il veicolo non solo può creare disagi in termini di comfort, ma anche la sua operatività in termini di performance inizia ad essere scadente, riducendosi ed avviandosi verso la perdita della funzionalità.

Tabella 2 - Criteri di assegnazione del punteggio di Severity

Tabella 4 - Criteri di assegnazione del punteggio di Detection

Quindi in conclusione i punti di forza di questa tecnica si possono riassumere in:

- Contenimento delle spese: se i modi di guasto e le loro cause vengono individuati antecedentemente alla realizzazione ed assemblaggio di un prototipo, si possono risparmiare tempi ed anche grossi esborsi per test e nuove prototipazioni;

- Dinamicità del documento, che segue puntualmente, attraverso le successive fasi revisionali, l’evoluzione tecnica del prodotto/progetto;

- Riduzione di riparazioni in garanzia e richiami: questo aspetto contribuisce ulteriormente a diminuire spese perlopiù difficilmente preventivabili e dall’esito critico come la perdita o insoddisfazione del cliente.

Mentre i punti di debolezza si possono individuare in:

- La mancanza di un supporto decisionale capace di produrre una Criticality Item List che tenga conto non solo della gravità di una failure, bensì anche dell’efficienza economica degli interventi correttivi da adottare (non deducibili da confronti tra valori del RPN);

- La grande semplificazione introdotta nella FMEA che riduce il comportamento (funzionamento) di un sistema complesso a due soli possibili stati binari: “success” e “failure”;

- La mancanza di espliciti riferimenti relativi al deterioramento del prodotto (informazioni time oriented) spesso utili al cliente;

- Il lungo tempo e gli sforzi necessari a livello aziendale (lunghi brainstorming, spese di training per il personale, ecc.) per sviluppare e gestire la FMEA che la rendo un’analisi proibitiva, soprattutto per aziende di medio-piccole dimensioni, a fronte di risultati troppo spesso inconsistenti ed incompleti.

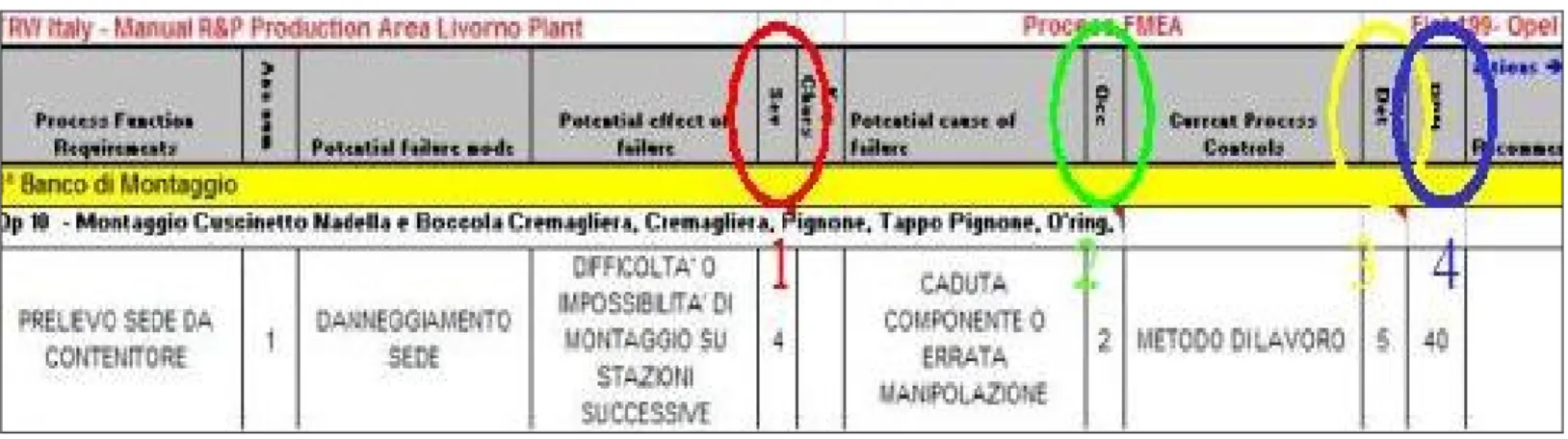

Il documento utilizzato per l’analisi FMEA di Processo presso TRW Italia è così strutturato:

Figura 39 - Esempio di intestazione del modello TRW di PFMEA

Con i cerchietti colorati si sono individuati i tre fattori che permettono il calcolo del RPN, indicato con il colore blu (Fig.39).

Le altre voci sono invece relative alle operazioni da eseguire, al modo potenziale in cui si può verificare il guasto, al potenziale effetto che questo può provocare nonché alle potenziale cause del guasto.

Ad ognuna di queste è associato il punteggio estrapolato dalle tabelle sopra riportate.

L’ultima sezione è relativa alle azioni correttive che sono state individuate con lo scopo di abbassare l’indice RPN.

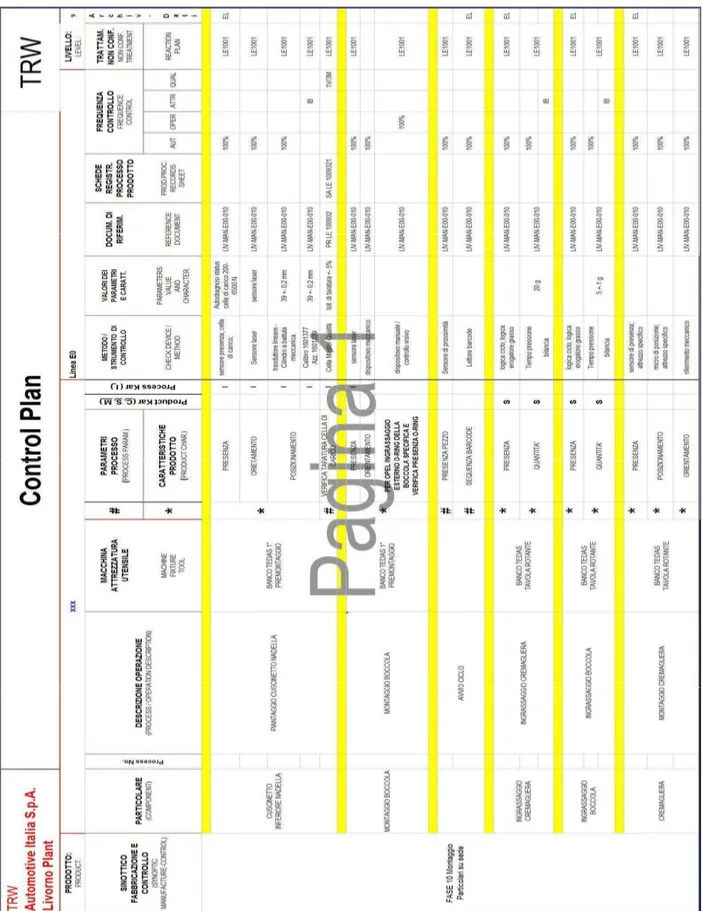

4.1.3 Control Plan

La norma ISO/TS 16949 definisce il CONTROL PLAN come il documento che descrive, operazione per operazione quali sono e come devono essere tenute sotto controllo le caratteristiche del prodotto e del processo.

Il Piano di controllo deve essere sviluppato a livello di SISTEMA, SOTTOSISTEMA, COMPONENTE e/o MATERIALE relativamente al prodotto finito, compresi i processi produttivi che lo generano.

In questo devono essere elencati tutti i controlli utilizzati per il monitoraggio del processo produttivo sulle caratteristiche definite dal cliente e dall’ organizzazione, nonché le informazioni richieste e il piano di reazione specifico quando i processi diventano instabili o statisticamente non capaci.

È direttamente generato dalla PFMEA, dalla quale vengono estrapolate le caratteristiche significative e critiche relative ai parametri di processo e di prodotto.

Visivamente il documento usato in TRW è diviso in sezioni che raccolgono al loro interno tutte le informazioni e le indicazioni. (Fig.40).

Nella prima parte si può individuare velocemente la fase interessata e descritta sul piano di controllo.

Successivamente vengono individuati i componenti impiegati nella fase stessa, la descrizione dell’operazione ed il nome di identificazione della macchina, nonché il tipo di caratteristica, di processo o di prodotto indicate rispettivamente con i simboli # e *.

Queste caratteristiche sono quelle esplicitamente richieste dal cliente, possono essere critiche o significative e corrispondono a quelle indicate sulla PFMEA.

Nell’ultima sezione sono invece riportati i metodi di controllo, gli strumenti ed i rispettivi valori e parametri caratteristici. Sono riportati anche i codici identificativi dei documenti di riferimento e la frequenza dei controlli automatici, da parte dell’operatore.

Questo documento, strettamente legato alle operazioni pratiche di assemblaggio, permette di generare le istruzioni di lavoro e gli Standard Operation Sheet descritti successivamente.

Figura 40 - Modello di documento TRW per Control Plan

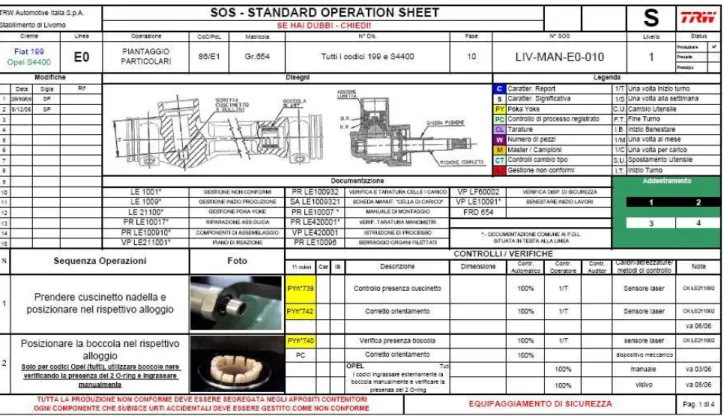

4.1.4 SOS (Standard Operation Sheets)

Lo Standard Operation Sheet è un documento, non previsto dal PPAP ma dalla corporation, che deve essere presente su ogni postazione di lavoro, sia in quelle presidiate da un operatore che in quelle automatiche, allo scopo di facilitare e fornire agli addetti delle linee guida per la corretta esecuzione delle operazioni semplificando la documentazione di processo.

È generato direttamente dai documenti descritti in precedenza, dai quale raccoglie e traduce le informazioni in indicazioni ed istruzioni strettamente operative ed accessibili ai diretti interessati al processo .

Ogni S.O.S. è identificato da un codice; il codice, assegnato al momento dell’emissione, riporta 3 lettere identificative del prodotto a cui è riferito seguite dal numero della corrispondente fase del ciclo produttivo e dal livello di modifica (Fig.41).

Figura 41 - Modello di documento TRW per SOS

Come si può vedere in esso sono contenuti i riferimenti della documentazione presente in linea, la sequenza delle operazioni con le rispettive foto e gli eventuali controlli Poka Yoke implementati sulla stazione.

Vi è poi presente la descrizione dei controlli e la frequenza di questi, nonchè le dimensioni da rispettare, se presenti, ed i metodi e le attrezzature di rilevamento.

Nell’ultima colonna, quella relativa alle note, vengono inseriti i richiami alla documentazione relativa al controllo in oggetto.

I colori che si possono notare nella legenda sono i cosiddetti “Eleven Color”, altro metodo utilizzato dalla Corporation, che ha lo scopo di facilitare l’individuazione del tipo di controllo o di documento, grazie al colore che permette un rapido riconoscimento (Fig.42).

Errore.

Figura 42 – Eleven Color

Nella figura precedente, relativa agli SOS si può vedere come il colore giallo sia riferito al controllo Poka Yoke e come sia individuato sul documento

.Gli undici colori, definiti così per convenzione sono in realtà dieci, identificando il “nero su bianco” come colore che non assume nessun significato particolare.

Questo modo di identificare la documentazione e non solo è molto importante in un’ottica di standardizzazione e di qualità totale all’interno dell’azienda . La figura sottostante illustra il metodo con cui viene identificata la documentazione, il linea con il metodo degli eleven color (Fig.43).

4.2 La norma ISO 14001:2004

“Sistemi di gestione ambientale: Requisiti e guida per l’uso”

Questa norma emanata dall’ISO nel 2004 ha lo scopo di aiutare le organizzazioni, aziende, società, imprese o istituzioni – purchè dotate di proprie strutture funzionali ed amministrative- a realizzare e mantenere sistemi di gestione ambientale.

In particolare, la normativa richiede alle organizzazioni di:

• Assicurare il proprio impegno alla gestione ambientale e definire la propria politica ambientale;

• Formulare un piano di attuazione della propria politica ambientale;

• Rendere disponibili le risorse e i supporti necessari a conseguire le finalità di tale politica e gli obiettivi ambientali finali ed intermedi;

• Mettere in atto un sistema di monitoraggio in grado di misurare, tenere sotto controllo e valutare le prestazioni ambientali e mettere in atto le azioni correttive necessarie a rivedere e migliorare con continuità il sistema di gestione ambientale.

Particolare importanza assume la Politica ambientale, ossia uno strumento che comporta l’impegno all’osservanza della normativa, alla prevenzione dell’inquinamento e al miglioramento continuo. Questo strumento deve essere disponibile al pubblico e l’organizzazione ha il compito di sviluppare, attuare, rivedere e mantenere la propria politica ambientale mediante quattro tipologie di attività:

1) Pianificazione, per individuare gli impatti ambientali significativi attraverso metodologie volte ad identificare gli aspetti ambientali delle attività, dei prodotti e dei servizi dell’organizzazione, nonché definire gli obiettivi finali ed intermedi del proprio sistema di gestione ambientale;

2) Attuazione, per definire, in maniera documentata, i ruoli e le responsabilità del sistema di gestione ambientale, identificando e rendendo disponibili le necessarie risorse umane e finanziarie;

3) Monitoraggio, per mantenere il controllo di tutte le operazioni e le attività legate alle caratteristiche ambientali più importanti, nel rispetto delle leggi e dei regolamenti in materia; per definire le azioni preventive e correttive che prevengano e gestiscano le non conformità eliminandone le cause; per condurre audit periodici del sistema di

gestione ambientale; garantire un sistema di gestione delle registrazioni inerenti il sistema;

4) Revisione del sistema, per condurre a livello direzionale revisioni periodiche del sistema di gestione ambientale, verificandone la corrispondenza alle esigenze dell’organizzazione e il relativo aggiornamento, l’adeguatezza e l’efficacia.

In poche parole l’osservazione di questa norma permette all’organizzazione di dimostrarsi attenta a raggiungere e a dimostrare un buon livello di prestazione ambientale tenendo sotto controllo gli impatti sull’ambiente delle proprie attività. Tutto ciò si inserisce nel contesto di una legislazione sempre più severa, dello sviluppo di politiche economiche e di altre misure orientate a promuovere la protezione dell’ambiente e della crescente attenzione delle parti interessate alle problematiche ambientali e allo sviluppo sostenibile.

A conclusione di questo si possono riassumere così in poche righe i benefici apportati da un sistema di gestione ambientale:

- assicurare la clientela sull’impegno per una dimostrabile gestione ambientale;

- migliorare l’immagine ed intrattenere buone relazioni con il pubblico e con le istituzioni locali dimostrando l’impegno in materia ambientale;

- migliorare il controllo dei costi;

- ridurre gli incidenti che implicano responsabilità; - prevenire o ridurre gli impatti ambientali;

- facilitare l’ottenimento di permessi e di autorizzazioni; - ottenere benefici economici dovuti a:

maggiori opportunità di mercato,

minori costi per le materie prime e l’energia, minori costi e tasse per smaltimenti ed emissioni, agevolazioni nell’accesso a finanziamenti pubblici, minori costi assicurativi,

gestione più razionale delle problematiche ambientali, migliore valutazione, in caso di cessazione dell’azienda.

La struttura di questa norma ha più o meno la stessa connotazione delle altre, costituita da una serie di punti, tra i quali il quarto ne è il cuore. All’interno di questo punto infatti vengono introdotti i requisiti del sistema di gestione ambientale e indicano all’utilizzatore quali sono le linee da seguire. Volendo schematizzare il Sistema di Gestione Ambientale ed inserirlo nel contesto del perseguimento del miglioramento continuo può essere utile lo schema sottostante (Fig.44):

Figura 44 - Il Sistema di Gestione Ambientale verso il Migliormento continuo

Come si vede dallo schema l’Analisi Ambientale Iniziale è il documento che viene creato e consiste in un’analisi esauriente dei problemi ambientali, degli effetti e dell’efficienza ambientale, relativi alle attività svolte in un sito.

All’interno di questo si hanno generalmente: gli Aspetti Ambientali con impatto significativo, le Prassi e le procedure esistenti, le Prestazioni ambientali in relazione a tali prescrizioni, la Storia del sito, le Prescrizioni legislative e regolamentari applicabili, le Opportunità di vantaggi competitivi, le Non conformità ambientali, i punti di vista delle parti interessate.

Più avanti, nella sezione riguardante le attività svolte sarà descritto meglio ed in maniera approfondita e dedicata il sistema di gestione ambientale dell’azienda ed il lavoro che è stato fatto su di esso.

4.3 La norma ISO 19011

“Linee guida per gli audit dei sistemi di gestione per la qualità e/o di gestione ambientale”

Le norme internazionali ISO 9000 ed ISO 14000 tendono ad enfatizzare l’importanza degli audit come strumenti di gestione per tenere sotto controllo e verificare l’efficace attuazione della politica per la qualità e/o ambientale di una organizzazione.

Per questo la norma in oggetto fornisce delle linee guida per la gestione dei programmi di audit, la conduzione degli audit interni o esterni di sistemi di gestione per la qualità e/o di gestione ambientale, come pure per la competenza e la valutazione degli auditor.

Per questo viene utilizzata sia dagli auditor stessi che dalle organizzazioni che hanno esigenza di condurre audit per ragioni contrattuali o dalle organizzazioni che operano nella certificazione o nella formazione/addestramento.

Questo tipo di attività si basa su dei principi cardine che ne determinano una efficienza e una affidabilità tale da fornire supporto alle politiche e ai controlli di gestione, fornendo informazioni in base alle quali un’organizzazione può agire per migliorare le proprie prestazioni.

La ISO 19011 definisce l’audit, comunemente detto anche visita ispettiva, come “un processo sistematico, indipendente e documentato per ottenere evidenze dell’audit e valutarle con obiettività, al fine di stabilire in quale misura i criteri dell’audit sono stati soddisfatti”.

Per questo è importante che gli auditor ed il processo di audit rispettino dei principi che nell’ordine devono essere, per i primi:

- Comportamento etico: fondamento della professionalità;

- Presentazione imparziale: l’obbligo di riportare fedelmente e con precisione;

- Adeguata professionalità: l’applicazione di accuratezza e di discernimento nell’attività di audit.

Mentre per il processo:

- Indipendenza: la base per imparzialità dell’audit e l’obiettività delle sue conclusioni;

- Approccio basato sull’evidenza: il metodo razionale per raggiungere conclusioni dell’audit affidabili e riproducibili in un processo dell’audit sistematico.

Un’altra caratteristica da tenere in considerazione è la finalità per la quale la visita ispettiva viene svolta, e se ne possono individuare tre tipi:

1. A. di prima parte; 2. A. di seconda parte;

3. A. di terza parte.

La prima tipologia consiste nello svolgimento di un controllo interno, da parte dell’azienda, sull’efficacia del sistema di gestione e può essere svolto da personale interno o esterno alla stessa. La seconda tipologia invece si ha quando la verifica è svolta da chi ha un interesse nell’organizzazione, come ad esempio i clienti o altre persone per conto degli stessi: è il caso, ad esempio, dei controlli svolti dalla grande distribuzione organizzata sui propri fornitori. L’obiettivo in questo caso è quello di verificare la capacità del sistema di gestione di rispondere alle richieste del cliente e, temporalmente, può essere svolto in fase precontrattuale, successivamente alla stipula del contratto (clausola contrattuale) ovvero a commessa ultimata (su archiviazione).

Infine l’audit di terza parte è svolto da organismi esterni indipendenti con la finalità di rilasciare la conformità ai requisiti di una norma di riferimento: in altre parole il risultato di queste verifiche è il rilascio della certificazione.

4.4 Gli enti di certificazione

La verifica della rispondenza tra il sistema e i prodotti di qualità e i requisiti dettati da uno standard riconosciuto, come le norme internazionali, deve essere effettuata da enti di terza parte indipendenti dal cliente e dalle diverse parti interessate, così come dall’organizzazione oggetto di verifica , che prendono il nome di enti di certificazione. Il loro compito è quello di rilasciare un apposito attestato che garantisce alle parti interessate (in primis clienti e fornitori) il rispetto di parametri di qualità da parte dell’azienda.

Un sistema così strutturato prevede quindi che un soggetto terzo indipendente, accreditato e controllato nello svolgimento del suo operare, effettui sull’organizzazione tutte le verifiche necessarie per controllare la conformità ai requisiti.

Questi organismi accreditati nello svolgimento della loro attività si attengono alle norme internazionali, strumenti di garanzia, credibilità e professionalità. In particolare devono assicurare di operare in modo imparziale, competente, responsabile e riservato.

La riservatezza è un requisito importante dato che colui che valuta (valutatore) grazie all’analisi della documentazione e ai colloqui con il personale viene a conoscenza di procedure e processi che appartengono al know how tangibile ed intangibile di una organizzazione e pertanto è necessario garantire che, le stesse conoscenze, non vengano trasferite da un’attività ad un’altra, con la conseguenza di incidere negativamente sui meccanismi concorrenziali di mercato.

La rispondenza a queste caratteristiche dell’ente di certificazione sono verificate da un organismo indipendente detto: organismo di accreditamento.

Questo garantisce gli utenti, attraverso verifiche tecniche periodiche, sulla competenza e l’imparzialità di un organismo di certificazione, un organismo di ispezione o un laboratorio di prova e taratura nell’effettuazione delle attività di propria competenza.

In Italia gli organismi di accreditamento sono: il SINCERT (Sistema Nazionale per l’Accreditamento degli Organismi di Certificazione), il SINAL (Sistema Nazionale per l’Accreditamento dei Laboratori) ed il SIT (Servizio di Taratura in Italia).

L’ente che ha certificato e ad oggi certifica TRW Italia secondo le norme ISO/TS 16949 dal 2002 ed ISO 14001 dal 2003 è l’ente DQS Gmbh (Deutsche Gesellschaft zur zertifizierung von managementsystemen).

4.5 Glossario di riferimento per la Qualità, l’Ambientale e le Visite Ispettive

Il seguente glossario ha lo scopo di fornire una breve descrizione dei termini più frequentemente utilizzati. I vocaboli e le definizioni sono stati tratti dalle norme internazionali di riferimento e precedentemente trattate.

Audit, (verifica ispettiva): processo sistematico, indipendente e documentato per ottenere evidenze

dell’audit e valutare con obiettività, al fine di stabilire in quale misura i criteri dell’audit sono stati soddisfatti.

Criteri dell audit: insieme di politiche, procedure o requisiti.

Evidenze dell’audit: registrazioni, dichiarazioni di fatti o altre informazioni, che sono pertinenti ai

criteri dell’audit e verificabili.

Risultanze dell’audit: risultati della valutazione delle evidenze dell’audit raccolte rispetto ai criteri

dll’audit.

Conclusioni dell audit: esito di un audit fornito dal gruppo di audit dopo aver preso in esame gli

obiettivi dell’audit e tutte le risultanze dell’audit.

Gruppo di audit: uno o più auditor che eseguono un audit.

Programma di audit: insieme di uno o più audit pianificati per un arco di tempo definito ed

orientati verso uno scopo specifico.

Piano dell’audit: descrizione delle attività e delle disposizioni per la conduzione di un audit.

Campo dell’audit: estensioni e limiti di un audit.

Competenza: dimostrate caratteristiche personali e dimostrata capacità di saper utilizzare

Piano di controllo: descrizione documentata dei sistemi e dei processi utilizzati per controllare i

prodotti.

Sito: luogo in cui viene svolto un processo produttivo a valore aggiunto.

Caratteristica speciale: caratteristica di prodotto o parametro del processo produttivo che può

incidere sulla sicurezza o conformità ai regolamenti, sulle funzioni e prestazioni del prodotto o sulle successive fasi del processo produttivo.

Miglioramento continuo: processo ricorrente di accrescimento del sistema di gestione ambientale

per ottenere miglioramenti della prestazione ambientale complessiva coerentemente con la politica ambientale dell’organizzazione.

Azione correttiva: azione tesa ad eliminare la causa di una non conformità.

Ambiente: contesto nel quale un’organizzazione opera, comprendente l’aria, l’acqua, il terreno, le

risorse naturali, la flora, la fauna, gli esseri umani e le loro interrelazioni.

Aspetto ambientale: elemento delle attività o dei prodotti o dei servizi di un’organizzazione che

può interagire con l’ambiente.

Impatto ambientale: qualunque modificazione dell’ambiente, negativa o benefica, causata

totalmente o parzialmente dagli aspetti ambientali di un’organizzazione.

Sistema di gestione ambientale (SGA): parte del sistema di gestione di un’organizzazione

utilizzata per sviluppare ed attuare la propria politica ambientale e gestire i propri aspetti ambientali.

Politica ambientale: intenzioni e direttive complessive di un’organizzazione relative alla propria

prestazione ambientale come espresso formalmente dall’alta direzione.

Azione preventiva: azione tesa ad eliminare la potenziale causa di una non conformità.

Procedura: modo specificato per svolgere un’attvità o un processo.

Documento: informazioni con il loro mezzo di supporto (carta, nastro magnetico, fotografia,

campione di riferimento o una loro combinazione).

Registrazione: documento che riporta i risultati conseguiti o che fornisce l’evidenza delle attività

eseguite.

Organizzazione: gruppo, società, azienda, impresa, ente o istituzione, ovvero loro parti o

combinazioni, in forma associata o meno, pubblica o privata, che abbia una propria struttura funzionale e amministrativa.

Non conformità maggiore:

- l’assenza o il totale mancato rispetto di un requisito ISO/TS 16949:2002;

- una serie di non conformità minori in un requisito può rappresentare il totale mancato rispetto del requisito stesso ed essere quindi considerata una non conformità maggiore; - qualsiasi non conformità che avrebbe come risultato una probabile spedizione di prodotto

non conforme. Una condizione che può determinare un non funzionamento del sistema o una riduzione sostanziale nell’utilizzo dei prodotti o dei servizi rispetto alla funzione prestabilita; - una non conformità che il giudizio e l’esperienza indicano che probabilmente determinerà un

non funzionamento del sistema qualità e la riduzione sostanziale delle capacità del sistema di garantire processi e prodotti in condizioni controllate

Non conformità minore:

- l’incapacità di soddisfare i requisiti di ISO/TS 16949:2002 che basandosi sul giudizio e l’esperienza, non genererà verosimilmente un non funzionamento del sistema qualità o una riduzione della capacità del sistema di garantire processi e prodotti in condizioni controllate. - Un non funzionamento in qualche parte del sistema qualità documentato del fornitore

- Una singola inosservanza nel rispettare un requisito del sistema qualità di un’azienda.

Rilascio del certificato: un certificato è emesso da un ente di certificazione, con un periodo di

validità definito e con un campo di applicazione della certificazione definito;

Mantenimento del certificato: la validità del certificato è subordinata alle verifiche ispettive di

sorveglianza, alle verifiche ispettive di ricertificazione, e ad altre condizioni definite nel contratto con l’ente di certificazione.

Sospensione: decisione di sospendere il certificato, senza influire sulla sua validità. La sospensione

è uno stato temporaneo (non oltre 90 giorni) che può terminare soltanto o con la piena reintegrazione, o con la revoca del certificato.

Revoca del certificato: definitiva interruzione della validità del certificato ISO/TS 16949:2002,

come sanzione dell’ente di certificazione in seguito al mancato rispetto da parte dell’organizzazione del contratto di certificazione.