Capitolo 4

Modelli di previsione del danneggiamento

per fatica superficiale

4.1 Introduzione

Nel presente capitolo sono descritti i metodi principali proposti per la verifica a pitting degli ingranaggi cilindrici a denti diritti che saranno provati sul banco di prova presso il C.R.T.M. Inizialmente viene presentato il criterio di Buckingham [3], a partire dalla versione originaria per arrivare alla descrizione delle varie modifiche ad esso apportate, le procedure di calcolo di cui fanno uso le normative AGMA [6] ed ISO [7] mettendo in luce i limiti e le differenze principali sulla previsione del danneggiamento. Sono inoltre riportati dei metodi, innovativi e piuttosto recenti, basati sulla meccanica della frattura per la previsione del danno da pitting e micropitting.

Per concludere viene presentato un modello elaborato presso l’azienda Eurocopter [17] che propone una modellazione semplificata per la previsione del micropitting.

4.2

Criterio di Buckingham

E. Buckingham propose di assimilare il contatto dei denti a quello di due cilindri di raggio

ρ1e ρ2e di lunghezza l , pari alla dimensione minima delle lunghezze di fascia del pignone e

della ruota.

Detta Fn la forza che i due denti in presa si scambiano lungo la normale al profilo, e

ritenendo valide le ipotesi di contatto Hertziano, per il calcolo della massima pressione di contatto si fa uso della seguente espressione:

2 2 2 1 2 1 1 1 E E l F r n H (4.1) dove :

ρr= raggio di curvatura relativo dei profili dei denti nel punto di contatto;

E = modulo di Young; ν= modulo di Poisson.

In tal modo si suppone, quindi, che il contatto tra i due cilindri, mostrato in Fig. 4.1, sia esteso a tutta la superficie (errore angolare o di forma nullo).

Inoltre, si suppone che il contatto non sia mediato da lubrificante e che le azioni tangenziali di attrito e la rugosità delle superfici a contatto siano trascurabili.

Figura 4.1 - Schema del modello di Buckingham

L’equazione (4.1) può essere esplicitata, supponendo di calcolare la pressione di contatto quando i denti sono in presa in prossimità del centro di istantanea rotazione; considerando il caso di ruote dentate a denti diritti, e supponendo che il trasferimento di carico avvenga solo mediante una coppia di denti, si ottiene:

' ' 2 2 2 1 2 1 ' 1 cos sin 2 1 1 1 t t u t H E E b d F (4.2) dove:bu = larghezza utile di fascia;

Ft = forza tangenziale;

τ = rapporto di trasmissione;

d’

1 = diametro primitivo di funzionamento nel piano trasversale;

αt’

Il criterio di Buckingham , per quanto riguarda il caso di progettazione per una determinata durata dell’ingranaggio, si può esprimere come nella formula che segue:

lim ' ' 2 2 2 1 2 1 ' 1 cos sin 2 1 1 1 t t H u t H E E b d F (4.3)dove la tensione

σ

Hlim rappresenta il valore limite della tensione Hertziana per il materialeconsiderato. Il valore di

σ

Hlim può essere determinato per qualunque materiale e in ognicondizione di funzionamento, mediante prove effettuate su degli ingranaggi del materiale considerato; è importante in tal caso tenere conto dei fattori influenti quali la viscosità del lubrificante, la rugosità della superficie e la combinazione dei materiali. I valori dei limiti di resistenza dei materiali variano molto; ciò è dovuto alle irregolarità e alle variazioni della composizione chimica, della struttura, del trattamento termico, della preparazione del materiale (forgiato, laminato in barre o colato) e della natura delle sollecitazioni residue. All’interno della formula (4.3) il segno positivo si applica nel caso di ingranaggi esterni, mentre quello negativo per i ingranaggi interni.

4.2.1 Influenza della geometria dei denti

Il criterio di Buckingham si basa sull’ipotesi che il contatto tra i denti in presa sia riconducibile a quello di due cilindri con un dato raggio di curvatura e lunghezza pari alla larghezza di fascia delle ruote dentate. Tale ipotesi deve essere applicata tenendo conto del fatto che, durante l’ingranamento, il numero di denti in presa e la lunghezza di contato non si mantengono costanti, ma variano. Inoltre l’evidenza sperimentale ha mostrato come il pitting si può manifestare anche in zone lontane dal centro di istantanea rotazione. Da qui segue l’esigenza di calcolare la pressione di contatto lungo il profilo del dente, in particolar modo in prossimità dei punti di contatto singolo, poiché in questi punti la pressione

Di seguito sono descritte alcune correzioni della relazione (4.3) con il fine di descrivere meglio le condizioni di carico che portano gli ingranaggi al danneggiamento.

4.2.1.1 Correzioni dovute al raggio di curvatura relativo

Per trovare il raggio di curvatura relativo in un punto generico P lungo il segmento di contatto occorre procedere come segue: detto 1 il raggio di curvatura del pignone in corrispondenza del punto P (segmento HP, figura 4.2), risulta che il raggio di curvatura della ruota è dato dalla relazione:

) sin( ) 1 ( 2 ' ' 1 1 2 t d (4.4)

Per cui il raggio di curvatura relativo in un punto qualsiasi P è pari a :

) sin( ) 1 ( 2 ] ) sin( ) 1 ( [ ' ' 1 1 1 ' 1 t t d r (4.5)

L’equazione (4.5) si può semplificare normalizzando il raggio di curvatura relativo in un punto generico con quello trovato in corrispondenza del pitch point ed usato nel calcolo della tensione di contatto di riferimento, mediante la relazione:

) ( sin ] ) sin( ) 1 ( [ ' 2 1 1 ' 1 t t C r X (4.6)

Questa espressione consente di ricavare il raggio di curvatura relativo al variare della posizione del punto P lungo il segmento di contatto, anche se nella maggior parte dei casi è sufficiente calcolare il parametro X solo in alcuni punti particolari.

Per esempio nelle ruote a denti diritti con rapporto di condotta trasversale εα< 2, si verifica

sempre un contatto singolo.

In particolare, dalla figura 4.2, si nota che quando il punto di contatto si trova all’interno del segmento BD la trasmissione del moto è dovuta ad una sola coppia di denti.

In riguardo il punto B, interno al pignone , viene denominato punto inferiore di contatto singolo (Lower Point Single Contact “LPSC “), mentre il punto D , interno alla ruota, è il punto superiore di singolo contatto (Higher Point Single Contact “ HPSC ”) .

In corrispondenza dei punti B, D nei quali rispettivamente inizia e finisce il contatto singolo, il parametro X si può ricavare mediante le seguenti relazioni:

2 1 1 1 ) 1 ( 1 z M z M X E E B (4.7)

2 1 1 1 ) 1 ( 1 z M z M X A A D (4.8)In riguardo, dove pbè il passo di base, si ha che:

p AE

1 tan( ) 2 ' 1 1 1 t b a b E d d z p CE

rapporto di condotta in accesso; (4.10)

' 2 2 2 1 tan 2 b t a b A d d z p AC rapporto di condotta in recesso; (4.11)

) tan( 2 ' t M (4.12)

Quindi l’espressione (4.2) si può correggere semplicemente moltiplicando l’espressione a denominatore per il parametro X calcolato in corrispondenza dei punti B e D. Questo permette di ricavare la pressione Hertziana nei punti dove si combinano nel modo più critico il carico trasmesso tra le coppie di denti in presa e l’effetto locale della curvatura dei profili.

4.2.1.2 Effetto della lunghezza di contatto

A differenza dell’ipotesi iniziale, che tutto il carico si ripartisce su di un solo dente , realmente il contatto si estende su più denti, il cui numero dipende dal grado di ricoprimento.

Quindi occorre valutare il valore della lunghezza minima di contatto e il valore medio assunto dalla lunghezza complessiva di contatto durante l’ingranamento, tenendo presente il contributo di tutti i denti in presa.

Con gli ingranaggi a denti diritti durante il rapporto di contatto trasversale una e alternativamente due coppie di denti sono generalmente a contatto (piano di azione singolo e doppio), ossia la lunghezza dell’asse istantaneo oscilla tra 1 e 2 volte la larghezza del dente b . Quanto maggiore è il rapporto di contatto trasversale, tanto minore è il pianou

d’azione singolo, tanto maggiore è la lunghezza dell’asse istantaneo effettivo, mediato nel tempo, come mostrato in figura 4.3 e 4.4.

Figura 4.3 –Schema d’ingranamento[4]

Figura 4.4 –Carico nominale di un fianco di dente al rapporto di contatto trasversale[4]

u MED b

L (4.13)

Riassumendo, per il calcolo delle pressioni di contatto, è stato descritto il criterio di Buckingham, partendo dalla sua formulazione originaria per arrivare ad includere tutte le modifiche ad esso apportate.

L’ipotesi su cui si basa il criterio, cioè che il contatto tra i denti in presa sia assimilabile a quello tra due cilindri mostrato in figura 4.1, non consente di effettuare una valutazione adeguata della pressione di contatto. A questo proposito entrano in gioco le modifiche; infatti considerando gli effetti causati dalla geometria dei denti, si possono fare delle correzioni per ottenere dalla relazione (4.1) una stima migliore della pressione di contatto.

4.3 Procedure di calcolo AGMA e ISO

I metodi di calcolo per la resistenza a pitting degli ingranaggi cilindrici proposti dalla normative AGMA [6] ed ISO [7] si basano sul calcolo della pressione di contatto Hertziana secondo il modello proposto da Buckingham, integrato come descritto nei paragrafi precedenti. Il valore così ottenuto per la pressione di contatto viene ulteriormente corretto tramite l’uso di alcuni coefficienti dedotti in modo analitico o sperimentale. Tali coefficienti tengono conto, in maniera sufficientemente accurata, di molti parametri che influenzano la resistenza a pitting e che non vengono considerati nelle relazioni prima indicate. Così il valore ottenuto della tensione di contatto viene confrontato con una pressione limite sperimentale, oppure indicato dalla norma stessa, che dipende dalle caratteristiche del materiale, dalle proprietà della superficie dei denti e dalla durata prevista per la coppia di ruote da analizzare.

Il metodo AGMA non si può applicare nei seguenti casi :

presenza di usura, deformazioni plastiche, saldature, case crushing ;

quando le vibrazioni superano la soglia limite per normali applicazioni indicata nella norma AGMA 6000 – A88 [5].

geometria delle ruote :

per rapporto di condotta trasversale εα< 1 e εα>2 ;

nel caso di interferenza tra testa e raccordo di piede dei denti che ingranano; se i denti sono a punta;

nel caso di gioco assiale tra due ruote nullo.

Analoghe limitazioni valgono per le norme ISO, che sono tuttavia più complete.

La formula fondamentale per la verifica a resistenza al pitting secondo il criterio AGMA viene mostrata di seguito:

I C C L d C C C F C S S m f v a t P P ' 1 (4.14)

Il valore di resistenza a pitting calcolato, viene poi confrontato con il valore ammissibile, tramite la seguente disuguaglianza :

ac R T H l P C C S C C S (4.15)

Dove il primo membro rappresenta un indice della effettiva pressione di contatto, mentre il secondo rappresenta la resistenza a pitting degli ingranaggi al variare delle condizioni di esercizio. Si può notare che la relazione 4.15 è simile alla disuguaglianza 4.3, per quanto riguarda la struttura ed i parametri I e Cp , mentre differisce per tutti gli altri coefficienti che

tengono conto di effetti che influenzano la resistenza a pitting.

In particolare vediamo il significato dei coefficienti correttivi introdotti: SP : tensione di contatto;

Sac : tensione di contatto ammissibile;

Cp : coefficiente elastico: tiene conto delle propriet à elastiche dei due materiali

Ca : fattore di applicazione del carico, che tiene conto della presenza di

sovraccarichi dovuti ad effetti dinamici rispettivamente esterni ed interni all’ingranaggio;

CS: fattore di dimensione, che tiene conto della non uniformità delle proprietà del materiale; dipende da dimensioni riguardanti la geometria del dente, quali ad esempio lo spessore e la larghezza di fascia;

Cm: fattore di distribuzione del carico, che tiene conto della non uniformità di

distribuzione del carico, sia lungo l’arco di contatto che lungo la faccia del dente; Cf: fattore di condizione superficiale, tiene conto della finitura superficiale, delle

tensioni residue e degli effetti di plasticizzazioni;

Cv : fattore dinamico, che tiene conto della presenza di sovraccarichi dovuti ad

effetti dinamici rispettivamente esterni ed interni all’ingranaggio;

I : fattore geometrico; valuta il raggio di curvatura del punto di contatto dei profili dei denti per poi utilizzarli nella valutazione del contatto Hertziano.

L : larghezza di fascia ;

Cl : fattore di vita, che permette di adeguare satad un numero di cicli diverso da

107col 99% di affidabilità;

CH : fattore del rapporto di durezza, che tiene conto della differenza che può

sussistere tra pignone e ruota.

CT: fattore di temperatura, che tiene conto degli effetti della temperatura dell’olio di lubrificazione sullo spessore di film dell’olio nella zona di meshing e delle proprietà del materiale;

CR : fattore di affidabilità, che tiene conto degli effetti della distribuzione

normale statistica di danneggiamento nei test dei materiali.

In modo simile si può formulare il criterio secondo la normativa ISO come mostrato di seguito: X W V R L N H HLIM H H A u t E H d b K K K K S Z Z Z Z Z Z F Z Z Z Z ' 1 1 (4.16)

dove :

SH : fattore di sicurezza minimo alla rottura;

ZH : fattore di zona;

ZE : fattore di elasticità, che tiene conto dell’influenza dei parametri del

materiale (E,ν) di ciascuna ruota dell’ingranaggio;

Zτ: fattore di condotta;

Zβ: fattore dell’angolo d’elica;

ZN : fattore di durata, che tiene conto della variazione della pressione limite base

di fatica di superficie in funzione del numero di cicli;

ZL: fattore del lubrificante, che tiene conto dell’influenza che il tipo di

lubrificante e la sua viscosità hanno sulla resistenza a pitting;

ZR: fattore di rugosità, che tiene conto dell’influenza che la finitura superficiale

dei fianchi attivi ha sul pitting;

ZV: fattore di velocità, che tiene conto dell’influenza che la velocità periferica

primitiva di ingranamento ha sulle condizioni di lubrificazione e quindi sulla resistenza al pitting;

ZW: fattore del rapporto fra le durezze, che tiene conto dell’aumento di

resistenza a pitting che può avere una ruota bonificata, ingranando con un pignone a dentatura indurita in superficie e con bassa rugosità;

ZX: fattore di dimensione, che tiene conto dell’influenza che le dimensioni del

dente hanno sulla pressione di contatto ammissibile ;

KA: fattore di applicazione del carico, che tiene conto della presenza di

sovraccarichi dovuti ad effetti dinamici rispettivamente esterni ed interni agli ingranaggi;

KHβ: fattore di distribuzione longitudinale del carico per la pressione di contatto,

che tiene conto del disallineamento;

KHα: fattore di distribuzione trasversale del carico per la pressione di contatto,

che tiene conto degli errori di passo e di profilo sulla tensione di contatto;

Si nota quindi come risulta analoga la formulazione dei due criteri appena esaminati, nonostante la presenza di coefficienti correttivi diversi.

Di seguito vengono descritti i principali fattori che differenziano le due metodologie di calcolo.

4.3.1 Calcolo del segmento di contatto

Nel paragrafo 4.2.1.2 si è osservato come la lunghezza complessiva di contatto, ossia la somma dei denti in presa, varia durante l’ingranamento. Nonostante il problema della determinazione della lunghezza di contatto possa essere risolto con facilità, le metodologie di calcolo proposte dalle normative AGMA e ISO introducono una lunghezza di riferimento costante. Il modello di cui fa uso la normativa ISO calcola una lunghezza fittizia, mediante le seguenti relazioni: 3 4 se εβ= 0 2 Z b L u con Zε2=

1 3 4 se εβ< 1 (4.17 ) 1 se εβ≥1Quindi, nel caso di ruote dentate a denti diritti, si ottiene una lunghezza fittizia che per i valori assunti di solito da εα(1< εα< 3) risulta sempre minore della lunghezza media

Nel metodo usato dalla AGMA invece la lunghezza di riferimento è data , sia per dentature diritte che elicoidali, dal valore minimo assunto dalla lunghezza complessiva di contatto durante tutto l’ingranamento, dato dalla relazione 4.13 o 4.14.

Si osserva quindi che il criterio AGMA risulta, almeno sotto questo punto di vista, molto più cautelativo per quanto riguarda la pressione di contatto.

4.3.2 Influenza della posizione del punto di riferimento

per il calcolo della pressione di contatto

La scelta della posizione di riferimento dove calcolare la pressione Hertziana è di fondamentale importanza, in quanto quest’ultima dipende dalla posizione del punto di contatto lungo il segmento di azione, in relazione alla diversa curvatura relativa dei profili dei denti, al carico effettivamente trasmesso da ogni coppia di denti , ed infine al numero di denti realmente in presa. Occorre osservare che durante l’ingranamento delle ruote si hanno delle zone critiche dove si hanno elevate tensioni di contatto combinate con delle velocità di strisciamento sufficientemente basse, tali da ridurre lo spessore del film di lubrificante. Queste condizioni, che causano l’insorgere del pitting, indicano come il danneggiamento non si verifichi necessariamente dove le pressioni hanno un valore più elevato e quindi di come sia difficile fare una scelta appropriata del punto di riferimento per il calcolo.

A questo proposito, le normative AGMA e ISO tengono conto di esperienze, sia su ruote a denti diritti che elicoidali, che mettono in evidenza come il pitting si manifesti preferibilmente in una zona compresa tra il punto di contatto singolo inferiore (LPSC) il centro di istantanea rotazione.

La normativa ISO , facendo uso del fattore di zona ZH, effettua il calcolo della pressione di

contatto per tutti gli ingranaggi cilindrici in corrispondenza del centro di istantanea rotazione .

' 2 ' sin cos cos cos 2 t t t h H Z (4.18)Il vantaggio di questo modello è di usare lo stesso punto di riferimento indipendentemente dalla geometria delle ruote, in quanto i risultati ottenuti su ingranaggi a denti diritti possono essere estesi a quelli a denti elicoidali. Per quanto riguarda la metodologia AGMA, viene usato come punto di riferimento, il punto inferiore di singolo contatto, nel caso di ingranaggi a denti dritti e per quelli elicoidali con passo assiale maggiore di uno. Per passi assiali minori di uno, la tensione viene ricavata come nel criterio ISO, in corrispondenza del pitch point.

4.3.3 Influenza della velocità periferica

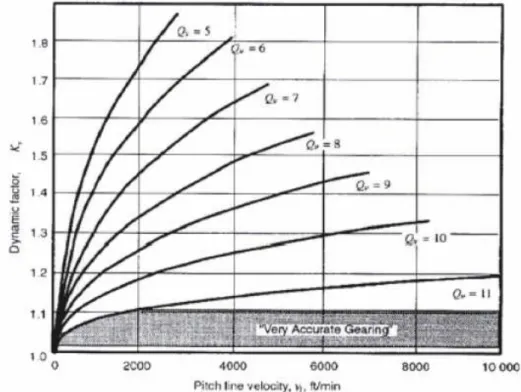

Il modello proposto dalla procedura AGMA tiene conto dell’effetto della velocità attraverso il fattore dinamico CV, che quantifica la maggiore sollecitazione che si ha con l’aumentare

della velocità periferica e degli errori di fabbricazione, in seguito a sovraccarichi di tipo inerziale. La normativa fornisce una serie di tabelle che consente di determinare il livello di precisione sulle tolleranze (si prenderà il valore minimo fra gli elementi ingrananti). La determinazione di quest’ultimo è fondamentale per stabilire il coefficiente dinamico in termini di Kv, che sua volta consente la definizione delle condizioni operative dell’ingranamento e quindi la determinazione del carico vero che grava sui denti in presa, poiché è valida la relazioneKv=1/Cv. Il fattore dinamico mette in relazione il carico totale sul dente, includendo gli effetti dinamici, al carico tangenziale [2]:

t t d F F F K (4.19)

dove con Fd si indica il carico incrementale dinamico sul dente dovuto alla risposta dinamica della coppia di ruote ingrananti al disturbo dovuto all’errore di trasmissione.

L’errore di trasmissione è fortemente influenzato dalla variazione della rigidezza del sistema ingranante, particolarmente pronunciato in ruote dentate cilindriche senza modifica di profilo. Non possono essere trascurati, a tal proposito, l’allineamento degli alberi, che risente dei carichi e delle deformazioni termiche sui cuscinetti, l’eccessiva usura e la deformazione plastica dei denti degli ingranaggi, che incrementano l’errore di trasmissione. Il coefficiente CVè sempre minore dell’unità, e diminuisce fortemente con l’aumento della

velocità periferica. Si osserva come nella normativa , per qualità di lavorazione AGMA < 11 la resistenza a pitting si riduce al crescere della velocità in maniera piuttosto marcata, mentre a partire dalla AGMA 12 all’aumentare di VP il coefficiente CV raggiunge un valore

asintotico.Quindi da ciò segue che, per ruote ad elevata precisione a partire da velocità abbastanza elevate, la resistenza a pitting è in teoria indipendente dal regime di rotazione.

La Figura 4.5 mostra l’andamento del fattore dinamico in funzione della velocità sulla circonferenza primitiva, espressa in giri al minuto. Utilizzando queste curve, ricavate sperimentalmente, è possibile risalire al fattore dinamico Kv noti il livello di qualità

dell’ingranaggio e la velocità periferica sulla circonferenza primitiva, e quindi a CV.

Nella normativa ISO invece, la velocità periferica viene considerata in due fattori KV e ZV,

rispettivamente dinamico e di velocità. KV tiene conto dei sovraccarichi di tipo inerziale

indotti dalle condizioni di funzionamento e dagli errori di fabbricazione; infatti, durante l’ingranamento, la forza trasmessa varia sia di intensità che di direzione rispetto alla posizione del dente. Tutto ciò è piuttosto evidente nel caso di ingranaggi a denti diritti per i quali si passa istantaneamente dalla condizione di dente scarico a quello di dente caricato lungo tutta la larghezza di fascia. Lo scambio continuo tra energia cinetica ed energia di deformazione che si verifica durante l’ingranamento, è la causa delle vibrazioni e quindi dei sovraccarichi sui denti. Nella procedura di calcolo si valuta il fattore KV come funzione

della velocità di rotazione critica e degli errori di dentatura. Questo perché le condizioni di funzionamento più svantaggiose si verificano quando la frequenza di eccitazione della forza di contatto tende ad avvicinarsi alla frequenza propria fondamentale dell’ingranaggio, che dipende sia dalle caratteristiche dei denti (errori di dentatura, rigidezza dei denti) che da quelle degli assi e dei cuscinetti.

La frequenza di eccitazione (pari alla frequenza di ingranamento) e il numero di giri critico si calcolano schematizzando il contatto dei denti tramite un modello massa-molla (figura 4.6), attraverso le relazioni mostrate di seguito:

60 1 1 z n fE (4.24) 30 1 C n (4.20) dove : r u r m b C m K 6 10 (4.21) Ed inoltre:

n1 = numero di giri al minuto del pignone;

z1 = numero di denti del pignone;

cγ = rigidezza media della dentatura per unità di lunghezza (considerando tutti i denti in

presa);

mr = massa ridotta del pignone e della ruota;

bu = larghezza di fascia utile.

Il coefficiente KV risulta quindi una funzione del numero di cicli critico e cresce al

diminuire della precisione con la quale gli ingranaggi sono stati realizzati. Invece osservando il campo di velocità di rotazione sub-critico, KVdipende solo dalla classe di

precisione e dalla velocità periferica, attraverso la seguente relazione:

B A m KV 1 (4.22) con: 100 1 z V A P (4.23)

dove:

VP = velocità periferica;

B = costante che dipende dalla classe di precisione dell’ingranaggio;

m = coefficiente che dipende dai valori assunti dal parametro A e dalla forza trasmessa per unità di larghezza di fascia.

Da tutto ciò si vede come gli effetti dinamici crescono all’aumentare dalla velocità e al diminuire della precisione con cui sono realizzate le ruote dentate.

Infine, l’introduzione del coefficiente ZV nella normativa ISO è dovuta ai risultati ottenuti

durante delle prove sperimentali, dove si è osservato che la resistenza a pitting con un’elevata classe di precisione cresce con l’aumentare della velocità periferica.

Quest’ultimo effetto tende a far crescere l’altezza minima del meato del lubrificante e a diminuire le forze di attrito in gioco; di conseguenza il regime di lubrificazione elastoidrodinamica consegue un notevole miglioramento.

4.3.3 Influenza del lubrificante e dipendenze dalla

temperatura

Per quanto riguarda l’influenza del lubrificante sulla resistenza a pitting , la normativa ISO ne tiene conto attraverso l’introduzione del fattore di lubrificazione ZR: questo coefficiente

che è funzione della viscosità cinematica dell’olio alla temperatura di 50 °C , aumenta con il crescere della viscosità conferendo così una maggiore capacità portante alla dentatura. Tale fattore permette quindi di confrontare , anche se in modo approssimato, svariati tipi di lubrificante, ma non consente una valutazione oggettiva di come le caratteristiche dell’olio vadano ad influire sul tipo di lubrificazione che realmente si instaura durante l’ingranamento. Inoltre nel modello ISO non sono presenti indicazioni riguardo all’effetto dovuto alla presenza di additivi per alte pressioni e temperature; in tal caso occorre procedere con una serie di prove sperimentali. La normativa AGMA , invece, ignora totalmente l’effetto che può avere il lubrificante sulla resistenza a pitting.

Passando a parlare degli effetti che può avere la temperatura, si osserva che l’esposizione prolungata a temperature vicine a quella di rinvenimento (150 ÷ 200°C) determina un veloce decadimento della durezza superficiale dei comuni acciai cementati e questo influenza in modo notevole le proprietà del materiale.

A questo proposito la normativa ISO non introduce un coefficiente per gli effetti della temperatura sulla resistenza degli ingranaggi, mentre la AGMA ne tiene conto inserendo un il fattore correttivo CT . Nonostante l’introduzione di questo coefficiente, che la norma

consiglia di porre uguale all’unità , per temperature di ingresso dell’olio minori di 120°C , e genericamente maggiore dell’unità per temperature più alte (T > 120 °C), non sono disponibili sufficienti informazioni.

Dovrà perciò essere appurato, caso per caso, quale sia la diminuizione di resistenza a pitting con il crescere della temperatura, in relazione con le proprietà e i trattamenti termici e superficiali del materiale.

4.3.4

Influenza

della

durezza

e

della

rugosità

superficiale

La metologia ISO considera l’influenza della rugosità superficiale attraverso il coefficiente

ZR, che è una funzione della rugosità media del pignone R e della ruotatm1 Rtm2 oltre che

dell’interasse di funzionamento a, espresso in mm , come mostrato nella seguente relazione:

c tm R R Z 3 (4.24) dove si ha : 3 ' 2 1 100 2 a R R R tm tm tm (4.25)

EHD, intensificano localmente lo stato della tensione superficiale. Inoltre tali picchi rappresentano dei punti dove è favorito l’innesco e la successiva propagazione di difetti, dai quali si originano poi i caratteristici pits di usura. Questo effetto è tanto più rilevante quanto più la durata a pitting è condizionata dal tempo necessario alla nascita di cricche in grado di propagarsi.

Nella normativa AGMA l’effetto della rugosità non entra direttamente in gioco, in quanto la verifica del pignone non dipende dalla finitura della superficie, ma rientra invece indirettamente nella verifica della ruota. Questo perché il fattore di durezza dipende sia dal rapporto tra la durezza del pignone e della ruota, sia dalla rugosità superficiale media. Si nota quindi come aumentando la durezza della ruota, decresce l’effetto positivo dell’incrudimento della superficie e la resistenza della ruota va a raggiungere quella del pignone.

Quindi anche nel caso della procedura AGMA si osserva una diminuizione della resistenza a pitting al crescere della rugosità superficiale.

Ritornando al modello adottato dalla ISO, per quanto riguarda l’effetto della durezza delle ruote, viene utilizzato il fattore ZW per la verifica della ruota con il fine di aumentare la

resistenza a pitting nel caso la ruota sia più tenera del pignone. Questo coefficiente è sempre maggiore dell’unità e decresce con l’aumentare del rapporto delle relative durezze. Sia il criterio AGMA che ISO non tengono conto di recenti risultati sperimentali dove si evidenzia l’importanza dell’effetto combinato di durezza e rugosità che possono avere sulla resistenza delle ruote dentate.

Infatti, da tali risultati, si è osservato come nel caso di ingranaggi aventi lo stesso valore di durezza , il fenomeno del pitting si manifesti prevalentemente sulla superficie più liscia a causa dell’incrudimento, durante il contatto, dei picchi della superficie più rugosa. In questi casi, per incrementare la resistenza a pitting, si può ricorrere ad un aumento della durezza della superficie più liscia.

In modo simile, nel caso di pignone e ruota con durezze diverse, la resistenza della ruota può essere aumentata prevedendo una rugosità del pignone minore di quella della ruota.

4.3.5

Risultati numerici

In questo paragrafo vengono presentati e discussi i risultati ottenuti applicando le normative AGMA 2001-C95 e ISO 6336 B, applicando i codici di calcolo GANS e KISSsoft in versione demo.

Inoltre si è utilizzato un altro codice di calcolo non validato, in ambiente Mathcad , per determinare al resistenza a pitting mediante con la normativa AGMA, cha ha fornito risultati vicini al codice GANS.

I risultati si riferiscono alle ruote campione provate presso il banco prova ingranaggi del C.R.T.M., le cui caratteristiche geometriche sono riportante in Appendice A.

Per quanto riguarda i materiali delle ruote campione, sono il Pyrowear 53 e l’AISI 9310, le cui caratteristiche meccaniche sono riportate in appendice B.

In particolare, per una maggiore comprensione, vengono riportate di seguito le condizioni di prova di riferimento delle ruote test (vedi Appendice C), per l’immissione nei codici di calcolo.

Coppia applicata: 5004 Nm

Temperatura ingresso olio ai test articles : 120 °C

Portata alimentazione olio ai test articles: 40.5 litri/min

Ugelli d’iniezione olio: diametro 1.5 mm posti sia sopra sia sotto la zona di ingranamento alla distanza 45 millimetri dal pitch point e posizionati in corrispondenza del centro della fascia dentata.

In particolare sono state effettuate due prove diverse per la velocità di rotazione dei test articles:

A. Velocità (giri al minuto) dei test articles: 6900 10 RPM ( prova lenta, dove il fianco caricato delle ruote è il sinistro);

B. Velocità (giri al minuto) dei test articles: 1300010 RPM (prova veloce, dove il fianco caricato delle ruote è il destro).

4.3.5.1 Metodo AGMA 2001-C95

Codice in ambiente mathcad

Scelta e calcolo dei coefficienti

Di seguito verranno riportati i valori dei coefficienti correttivi applicati nella normativa AGMA: in particolare verranno evidenziati i motivi di determinate scelte, e i metodi di calcolo usati. Coefficiente elastico Cp [N^.5/mm] : 2 2 2 1 2 1 1 1 1 E E CP

Coefficiente di applicazione del carico Ca : 1.

La normativa suggerisce di prenderlo unitario, in quanto non ci sono procedure standard per la sua valutazione

Coefficiente di dimensione Cs : 1.

La normativa suggerisce di prenderlo unitario, in quanto non ci sono procedure standard per la sua valutazione.

Coefficiente di distribuzione del carico Cm : Cm f(KH,KH)

In particolareKH è il fattore di distribuzione trasversale del carico, mentre KHè il fattore

di distribuzione longitudinale del carico. Nella normativa non ci sono procedure standard per valutare l’influenza di KH, e quindi si pone Cm KH.

A sua volta KH è definito dalla relazione:

) (

1 Hmc Hpf Hpm Hma Hc

H K H K K K

Dove:

Hmc

K : fattore di correzione preso pari a 0.8;

Hpf

H : fattore di proporzionamento del pignone, ottenuto con la formula; 025 . 0 ) 10 ( d b

KHpf valida per b25 mm, dove b è la larghezza efficace.

Hpm

K : fattore di modifica del proporzionamento del pignone; Si prende KHpm 1.

Hma

K : fattore di allineamento della mesh, ottenuto con la formula:

2 ) ( ) (b C b B A

KHpm , dove i valori di A, B, C vengono presi da una tabella presente in mormativa, in base alla precisione con cui sono stati realizzati gli ingranaggi.

Hc

K : fattore di correzione di allineamento della mesh, viene preso pari a 0.8 in base ai suggerimenti della normativa.

Per cui Cm = 1.107

Coefficiente della condizione superficie superficiale Cf : 1.00

Si pone uguale all’unità a condizione che sia raggiunta un’appropriata condizione superficiale.

Fattore dinamico Cv :

Nella normativa è presente Kv, come coefficiente dinamico, che è legato a Cv dalla seguente relazione:

V V C

K 1 .

In relazione alla qualità di lavorazione AGMA delle ruote, che risulta essere pari a Q=12, si ricava dal grafico che il coefficiente Kv varia nell’intervallo 1.02 ÷ 1.11.

Il valore preso come riferimento nei calcoli è Kv=1.11, di conseguenza Cv=0.90.

Fattore geometrico I : 1 2 sin cos u u I t t Fattore di vita Cl : 1 .

Fattore di rapporto tra le durezze CH : 1 .

Il fattore viene calcolato mediante la seguente formula : CH 1A(u1) dove 00829 . 0 2 1 00898 . 0 HB HB

A , con u1 rapporto di trasmissione, HB1 e HB2 durezze

Brinell del pignone e della ruota rispettivamente.

Fattore di temperatura CT : 1.

Il valore viene preso unitario poiché la temperatura di esercizio rientra nei 120 °C.

Fattore di affidabilità CR : 1.25 . Il valore, scelto da una tabella presente nella letteratura,

garantisce meno di un fallimento ogni 1000.

In base alla formula (4.14) si determina la pressione di contatto, che ha l’andamento mostrato in figura 4.7. 0.004 0.002 0 0.002 0.004 8 108 1 109 1.2 109 1.4 109 1.6 109

Andamento della pressione di contatto

segmento di contatto [ m ]

[P

a] H r( )

r

Figura 4.7 – Andamento della pressione di contatto calcolata con la normativa AGMA

Dal grafico risulta che il valore massimo della pressione di contatto è SP 1521 MPa. Dalla norma AGMA 2001 – B88 è stata estratta la curva di progetto, mostrata in figura 4.8, per quanto riguarda la pressione di contatto ammissibile per materiali del tipo del Pyrowear 53, e si ricava il valore si S .ac

Il valore della pressione di contattoSP , va confrontato con il valore della resistenza a

pitting al variare delle condizioni di esercizio, data dal secondo membro della disuguaglianza scritta in precedenza:

ac R T H l P S C C C C S (4.15)

Dai valori ottenuti nel calcolo si è ottenuto che dovrebbero manifestarsi fenomeni di pitting dopo circa 2∙107di cicli. Questo risultato può risultare poco attendibile, in quanto la tensione ammissibile del materiale viene ricavata da un grafico ottenuto da dati interpolati presenti nella normativa. Infatti la tensione ammissibile di una materiale è influenzata da numerosi fattori, quali la finitura superficiale, la qualità della microstruttura, i trattamenti termici subiti, le tensioni residue e la composizione del materiale stesso. Da ciò segue come la tensione ammissibile possa variare anche molto a seconda di tali fattori, e quindi di come può cambiare la previsione del danneggiamento da fatica superficiale.

CURVA DI DURATA A COMPRESSIONE SUPERFICIALE OTTENUTA PER ACCIAI AD ALTE PRESTAZIONI 0 500 1000 1500 2000 2500 3000

1,00E+05 1,00E+06 1,00E+07 1,00E+08 1,00E+09

CICLI

M

P

Codice GANS

Il risultato ottenuto per la prova lenta e quella veloce è lo stesso, almeno per quanto riguarda l’andamento della pressione Hertziana, come mostrato nella seguente figura:

Figura 4.9– Andamento della pressione di contatto

In particolare si ha che :

Pressione Hertziana di contatto effettiva in LPSC = 1486 MPa

Pressione Hertziana di contatto nel centro di istantanea rotazione = 1480 MPa Pressione Hertziana di contatto effettiva in HPSC = 1486 MPa

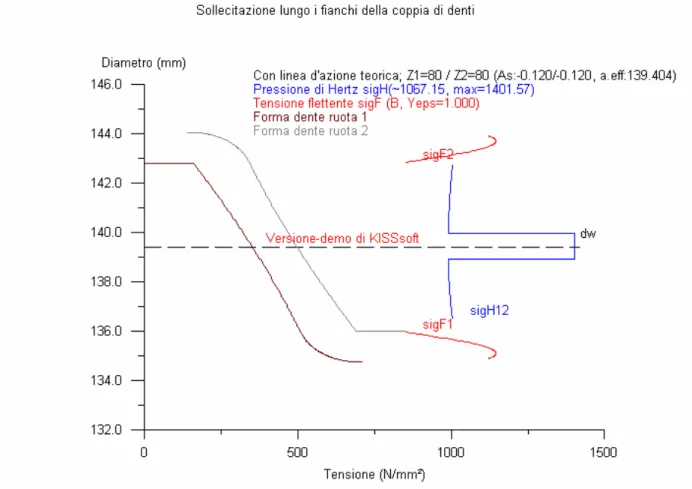

4.3.5.2 Metodo ISO 6336 B: codice KISSsoft

Immettendo i dati delle ruote test nel codice, per entrambe le prove, si sono ottenuti una serie di parametri che sono stati raccolti nelle tabella 4.1. Dai dati presenti nelle tabelle si può osservare che le differenze tra le due prove si hanno , per quanto riguarda i coefficienti, per Zv e Zn, e sono minime.

Per questo motivo si ha un lieve aumento, passando dalla prova lenta a quella veloce, della pressione di contatto consentitaHG, data dalla relazione (in riferimento alla 4.16):

X W V R L N HLIM HG Z Z Z Z Z Z

In modo simile alla normativa AGMA, si confronta il valore della pressione di contattoH ,

data dalla relazione:

A H H u t E H H d b K K K K F Z Z Z Z ' 1 1

con il valore della pressione di contatto consentita HG. In particolare, per non avere

fenomeni di pitting deve valere la disuguaglianza :

H HG H S

Nei calcoli effettuati con il codice si è ricavato che tale disuguaglianza è verificata con un coefficiente minimo di sicurezza pari a SH 0.97, con una vita dei componenti stimata pari

PIGNONE / RUOTA PARAMETRI Prova 6900 rpm Prova 13000 rpm Fattore di zona [ZH] 2.423 2.423

Fattore d'elasticità (N^.5/mm) [ZE] 189.812 189.812

Fattore rapporto condotta [Zε] 0.869 0.869

Fattore dell’angolo d’elica[Zβ] 1.000 1.000

Larghezza dente efficace (mm) [bu] 11.00 11.00

Fattore del lubrificante [ZL] 1.020 1.020

Fattore di velocità [ZV] 1.047 1.061

Fattore di rugosità [ZR] 0.970 0.970

Fattore di rapporto tra le durezze [ZW] 1.000 1.000

Fattore di durata [ZN] 0.855 0.850

Fattore di dimensione [ZX] 1.000 1.000

Fattore di distribuzione longitudinale del carico [KHb]

1.05 1.05

Fattore di distribuzione trasversale del carico [KHa]

1.00 1.00

Fattore dinamico [KV] 0.917 0.917

Fattore di applicazione del carico [KA] 1.25 1.25 Valore nominale della pressione di

contatto (N/mm²) [H0]

1218.09 1218.09

Pressione di contatto sul diametro primitivo. (N/mm²) [H]

1338.33 1338.33

Un limitato no. di alveoli è consentito (0=no, 1=si)

0 0

Pressione di contatto consentita (N/mm²) [HG]

1327.9 1338.40

([HP] = [HG] / [SHmin]) (N/mm²) 1361.95 1372.71

Fattore di sicurezza minimo alla rottura per pressione sul cerchio primitivo [SHw]

0.99 1.00

Pressione di contatto del punto

d'ingranamento singolo (N/mm²)[HBD]

1338.80 1338.80

Fattore di sicurezza minimo alla rottura [SHmin]

0.97 0.97

Fattore ingranamento singolo [ZBD] 1.00 1.00

Fattore di sicurezza per pressione ingranamentosingolo[SH=HG/HBD]

0.99 1.00

Per entrambe le prove si ottiene un andamento della pressione di contatto illustrata nella seguente figura:

Figura 4.10– Andamento della pressione di contatto lungo il profilo del dente

4.4 Metodi basati sulla meccanica della frattura

Negli ultimi anni sono stati sviluppati dei modelli con l’obiettivo di prevedere la durata di una coppia di ruote dentate soggette a pitting sulla base della meccanica della frattura. Questo tipo di approccio ipotizza che l’intera vita del componente coincida con il tempo che occorre per l’accrescimento di un difetto già presente, situato nella regione compresa tra il LPSC ed il centro di istantanea rotazione, fino al raggiungimento della dimensione critica alla quale si ha la propagazione instabile del difetto.In seguito a tale propagazione si ha il distacco di materiale e la formazione dei caratteristici pits di usura sulla superficie dei denti.

Per calcolare il numero di cicli necessari per la formazione dei primi crateri di usura si utilizzano la seguente relazione:

K g a f dN da (4.26) per ottenere:

cr a a g a da N 0 (4.27) dove :a = dimensione generica del difetto;

N = numero di cicli generico;

a0 = dimensione iniziale della fessura;

acr = dimensione critica della cricca;

g(a) = legge di accrescimento del difetto;

La dimensione iniziale del difetto rappresenta il valore maggiore della fessura preesistente, determinabile tramite osservazioni di tipo sperimentale.

La dimensione critica invece si può correlare alla tenacità a frattura KIC, che è una proprietà

del materiale del componente esaminato e si può calcolare mediante comuni prove di tenacità su degli appositi provini.

La relazione (4.27) per essere applicata, richiede, però, la conoscenza della legge di accrescimento del difetto g(a), e a tale scopo sono stati elaborati diversi metodi.

Blake e Chen hanno proposto un metodo che si basa sull’ipotesi di validità della nota legge

di Paris : m eff K C dN da (4.28) dove C ed m sono costanti caratteristiche del materiale, calcolate sperimentalmente nelle prove di fatica.

Per calcolare il fattore di intensificazione degli sforzi ΔK, si utilizza un modello che prevede la generazione agli elementi finiti di un dente, avente la cricca semicircolare inclinata rispetto alla normale al profilo e situata in prossimità del LPSC, ad opportune condizioni di carico. Da notare che gli autori considerano solo il II modo di apertura della fessura (di taglio o per scorrimento), in quanto risulta quello predominante. Il difetto iniziale si estende a partire dalla superficie del dente verso l’interno. Per quanto riguarda le condizioni di carico, viene prevista sia l’applicazione delle azioni dovute alle pressioni di contatto e all’attrito, sia quella delle azioni sulla superficie del difetto, dovute alla presenza del lubrificante e all’attrito tra i lembi quando le forze esterne tendono a richiudere la fessura.

Le forze di attrito che vanno ad agire sul difetto sono considerate costanti e proporzionali, tramite un idoneo coefficiente di attrito, alla tensione normale di compressione applicata sull’apice della cricca.

Per considerare l’effetto del lubrificante rimasto intrappolato all’interno della fessura viene applicata una pressione sui lembi variabile linearmente dall’esterno, dove la pressione viene considerata pari alla pressione di contatto, fino al vertice della cricca dove la pressione si

Si ripete il calcolo agli elementi finiti per varie dimensioni del difetto e si calcola quindi il fattore di intensificazione ΔKII, tramite la seguente relazione:

aY

KII

max (4.29)

dove Y =1.12 è un fattore geometrico che rappresenta le condizioni lungo l’asse di una cricca ideale semicircolare inclinata di un angolo θrispetto alla superficie, mentre ∆τmax è la

variazione delle tensioni subsuperficiali tangenziali massime .

Date la massima pressione Hertziana, la lunghezza di contatto e il coefficiente di attrito , utilizzando la soluzione di Smith e Liu [13] si ottengono le tensioni principali in un dato punto in relazione alla posizione del carico applicato.

Quindi la profondità della fessura si determina dalla lunghezza di quest’ultima e dall’angolo di inclinazione θ.

La soluzione di Smith e Liu non include però l’influenza della cricca nel calcolo delle tensioni; per tenere conto di questo effetto si considera quindi un fattore di correzione Ck ,

sviluppato con la soluzione di Keer e Bryant [12] , dato da:

b a B Liu and Smith Bryant and Keer k K A e K C . . . . (4.30)

dove A e B, sono dei coefficienti ricavati usando interpolazioni lineari, che variano con il coefficiente di attrito ( di solito 0.050.2 ).

A questo punto la relazione (4.29) viene corretta attraverso il fattore di correzione Ck ,

ottenendo così la variazione del fattore di intensificazione degli sforzi tenendo conto anche degli effetti della propagazione della fessura sullo stato di tensione.

aY C

KII k

Eseguendo l’interpolazione dei dati così ottenuti per valori discreti della dimensione della fessura , si può ottenere la funzione cercata e mediante un’integrazione numerica si effettua il calcolo della durata.

Dalle simulazioni effettuate si nota l’importanza di una corretta valutazione del coefficiente di attrito tra i profili dei denti, in quanto la durata a pitting ne è notevolmente influenzata. Da ciò segue che per una corretta previsione della vita a pitting degli ingranaggi occorre un attento esame delle condizioni di lubrificazione, che sono influenzate, a loro volta, dalla scelta del lubrificante, dalla velocità periferica e dalla temperatura di carico.

Il modello indica inoltre che l’effetto della rugosità superficiale è modesto; questo può essere interpretato notando come l’intensificazione delle tensioni superficiali sia molto importante durante la fase di innesco delle fessure, mentre la sua influenza diminuisce quando l’apice della cricca si allontana dalla superficie. Da notare che le in questo modello l’effetto delle tensioni residue non è preso in considerazione.

Infine, si osserva come l’attrito tra le superfici dei lembi della fessura, dissipando gran parte dell’energia disponibile per la propagazione del difetto, rappresenti un grande ostacolo alla formazione dei pits di usura , a differenza dell’effetto della pressione del lubrificante che va a favorire il danneggiamento.

Un modello che si differenzia dal precedente è stato proposto da S.Glodez e Z.Ren [10] , che hanno utilizzato una diversa legge di accrescimento del difetto, sia una differente valutazione del fattore di intensificazione degli sforzi.

Le relazioni sono mostrate di seguito:

0 0 m pl C dN da (4.32) K a n n G k pl 2 1 2 (4.33) dove :C0, m0 = costanti caratteristiche del materiale;

G = modulo di elasticità tangenziale; k = funzione del coefficiente di Poisson;

n = rapporto tra la dimensione del difetto a e la distanza tra il vertice della cricca e il

bordo di grano c;

Δδpl = vincolo plastico: mette in relazione il fattore di intensificazione degli sforzi con le caratteristiche del materiale e con la dimensione della fessura.

Si osserva che la velocità di accrescimento del difetto dipende sia dal fattore di intensificazione degli sforzi, che dalle dimensioni caratteristiche dei grani e di conseguenza dalle caratteristiche strutturali del materiale.

Figura 4.11 – Fessura iniziale del primo grano cristallino

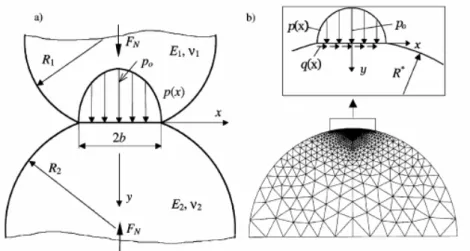

In questo caso il calcolo del fattore di intensificazione degli sforzi viene effettuato tramite un modello agli elementi finiti del dente, realizzato secondo lo schema della fig. 4.12:

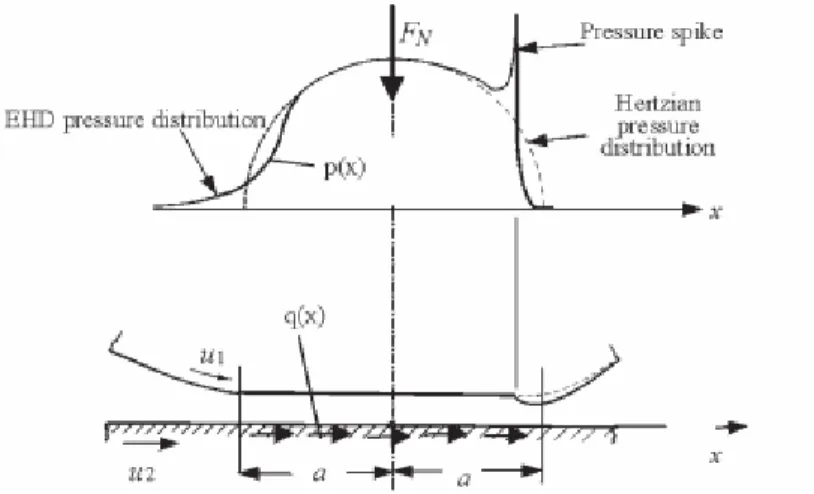

Secondo questa teoria si ipotizza la presenza di una cricca avente dimensione iniziale pari ad a0, situata in corrispondenza della circonferenza primitiva e inclinata rispetto alla

superficie del dente dell’angolo α0; inoltre, il modello si sottopone ad una distribuzione di

pressione p(x) di tipo elastoidrodinamico, mentre la distribuzione di tensioni tangenziali

q(x) è ottenuta tramite la relazione mostrata di seguito:

) ( ) (x p x q (4.34) dove :

μ= coefficiente di attrito tra le superfici dei denti nelle condizioni di lubrificazione

elastoidrodinamica ( per semplicità è considerato costante).

Nella simulazione, oltre all’effetto delle azioni di contatto sulla superficie del dente , viene incluso anche quello del lubrificante intrappolato all’interno della fessura, applicando sulla superficie di quest’ultimo della forze normali di intensità pari alla pressione in prossimità della cricca. Per rendere il modello più realistico, inoltre, si tiene conto della variazione del punto di applicazione della forza di contatto durante l’ingranamento, variando la posizione della distribuzione delle azioni superficiali. Anche in questo caso non viene preso in considerazione l’effetto delle tensioni residue. E’ noto che una cricca è in grado di svilupparsi quando l’energia, che si rende disponibile in seguito all’avanzamento delle fessura, è sufficientemente elevata; da ciò segue che il difetto tende a crescere nella direzione alla quale è associato un maggior rilascio di energia.

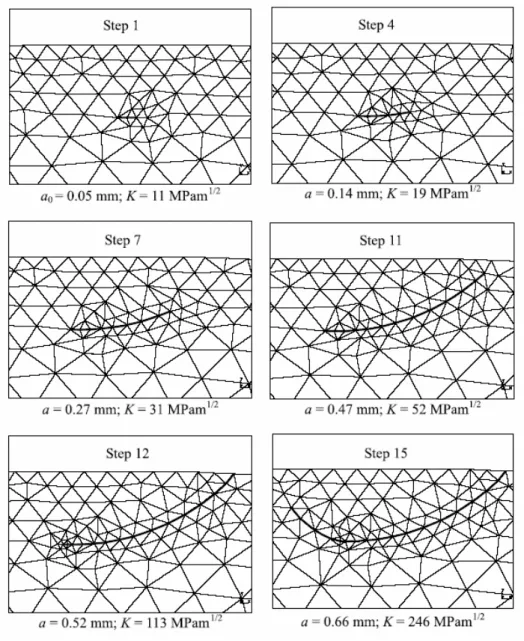

Applicando il “ virtual crack extension method “ per diverse direzioni di propagazioni del difetto, è possibile determinare in modo preciso sia il processo di evoluzione della cricca, che il fattore di intensificazione ΔKII . Per mettere in pratica tale modello è richiesta

l’applicazione del carico agente sul dente per due dimensioni del difetto e il calcolo della variazione del energia di deformazione associata all’aumentare della dimensione della cricca. L’effettiva direzione di propagazione del difetto si può valutare ripetendo il calcolo

per diverse direzioni di accrescimento, stimando a quale direzione corrisponde il maggior rilascio di energia. La simulazione del processo di accrescimento di una cricca, che si era innescata sulla superficie, viene mostrata in fig. 4.13 così come è stata ottenuta applicando il metodo appena descritto.

Il modello di Glodez e Ren descrive quindi la formazione dei crateri di usura che caratterizzano il pitting con notevole fedeltà.

Per convalidare il metodo gli autori hanno eseguito una serie di simulazioni; da notare che i primi risultati ottenuti confermano le osservazioni in fase sperimentale relative all’influenza del valore della pressione di contatto e del raggio di curvatura in relazione alla durata a pitting, che diminuisce al crescere del primo parametro e a decrescere del secondo.

G. Fajdiga, J. Flasker, T.K. Hellen [11] insieme all’autore del modello precedente S.Godlez

, hanno messo a punto un metodo numerico per la previsione del micropitting sui fianchi dei denti. Anche questa procedura fa uso delle relazioni (4.30) e (4.31) per il calcolo del fattore di intensità degli sforzi e della legge di accrescimento del difetto.

Di seguito sono mostrate le Fig. 4.14 e 4.15 che mettono in evidenza come sono schematizzate le condizioni di carico lungo l’area di contatto del fianco dei denti , compresa la distribuzione della pressione elastoidrodinamica.

Figura 4.15- Distribuzione delle pressioni di contatto EHD

Inoltre per una simulazione più realistica dell’accrescimento del difetto, si determinano le tensioni residue partendo da un modello analitico che mette in relazione la distribuzione H di durezza del materiale e la profondità verso l’interno del dente (vedi figura 4.16), come mostrato nella seguente equazione:

3 2 2 3 2 )exp ( ) (H H A D D H H (4.35) dove si ha che : 3 2 3 1 2 2 ln 1 H H H H D A se DD2 (4.36)

3 2 3 2 2 550 ln 1 H H H D D A eff se D >D2 (4.37) 1H = durezza superficiale sul fianco del dente;

2

H = durezza superficiale massima;

3

H = durezza al cuore;

2

D = profondità alla massima durezza superficiale;

eff

D = profondità nel caso di durezza pari a 550 HV.

Figura 4.16– Distribuzione della durezza H lungo la profondità del fianco del dente D

Inoltre ci si avvale di un altro modello analitico, presente in [18], che ci permette di ricavare infine l’andamento delle tensioni residue, mostrato nella seguente figura:

Nella fig. 4.18 viene mostrato il modello agli elementi finiti utilizzato per la simulazione numerica:

Figura 4.18 -Modello EF del dente fessurato

Con tale modello si ricava infine il fattore di intensificazione degli sforzi tenendo conto oppure no dell’influenza delle tensioni residue; in particolare a seconda del valore assunto per la dimensione iniziale della fessura, insieme alle condizioni della superficie del dente, la previsione può condurre a risultati abbastanza diversi. Nel caso in cui si pone a0 =0.015

mm, si ottiene l’andamento del fattore di intensificazione degli sforzi mostrato in figura 4.19, e come si può notare l’influenza delle tensioni residue è irrilevante.

Nel caso in cui si pone a0 = 0.0075 mm, partendo però da una condizione dove è già

presente un micropit di usura, il modello ottiene un andamento per il fattore di intensificazione degli sforzi che dipende in modo piuttosto marcato dalle tensioni residue (figura 4.20).

Figura 4.20 –Fattore di intensificazione degli sforzi nel caso di a0=0.015 mm

Infine viene descritto lo studio effettuato da P.Danielli [23] riguardante i meccanismi di sviluppo di difetti caratteristici del pitting, mediante modelli di propagazione basati sulla meccanica della frattura ed analisi ad elementi finiti. La classica configurazione di carico in cui il pitting si sviluppa è quella tipica degli ingranaggi, dove le superfici dei denti sono soggette ad un moto relativo di strisciamento e rotolamento. La complessa evoluzione del carico esterno applicato porta a supporre un’altrettanto complessa evoluzione dei parametri della meccanica della frattura. La propagazione delle fessure tipiche del pitting avviene infatti in modo misto non omotetico, si ha cioè la presenza sia di KI sia di KII che evolvono indipendentemente l’uno dall’altro durante il ciclo di carico. Per effettuare l’analisi della propagazione in modo misto, viene usato il criterio del minimo raggio della zona plastica, che non solo si presta bene a descrivere l’evoluzione delle fessure nei casi classici, ma consente di avere una visione intuitiva del problema. Purtroppo l’assenza di dati

propagazione durante il singolo ciclo di carico dipenda dall’evoluzione di KI e KII o soltanto da una coppia di valori ( ad esempio quello corrispondente al massimo Keq ). Il criterio applicato nei modelli di sviluppo del pitting studiati in tale contesto, comporta che la direzione di evoluzione della fessura dipenda dal minimo raggio della zona plastica nella condizione in cui questa ha la massima estensione. Questo modello di sviluppo dei crateri del pitting è stato effettuato con due modelli: il primo a traiettoria determinata e il secondo a traiettoria libera. Ovviamente lo scopo del lavoro è quello di determinare i valori dei parametri della meccanica della frattura all’apice del difetto per poter giustificare le traiettorie individuate nelle micrografie esistenti.

Il modello a traiettoria fissa impone la geometria del difetto indipendentemente dai valori di K ottenuti dalle analisi. La geometria è stata fissata prendendo spunto da micrografie di difetti tipici trovati in letteratura.

Il modello agli elementi finiti sviluppato prevede l’innesco di una cricca sub superficiale di lunghezza 2ao che si espande in una sola direzione; questo permette di trascurare gli effetti dovuti all’inclusione di fluido all’interno della fessura, che sembrano svolgere un ruolo non secondario nell’evoluzione di difetti affioranti in contatti lubrificati.

Il carico applicato è di tipo generale, comunque le analisi condotte sono relative a distribuzioni di pressioni di tipo Hertziano. Inoltre tale modello è predisposto anche per l’inserimento di carichi tangenziali in modo da simulare eventuali attriti cinetici causati da contatti striscianti. Il carico viene applicato, per ogni configurazione studiata, a varie posizioni rispetto all’apice del difetto, simulandoo quello che succede durante un singolo ciclo, la direzione del movimento del carico e quella della componente tangenziale sono opposte, in modo da riprodurre le condizioni del pitting.

Il modello a traiettoria libera invece, calcola l’evoluzione di KI e KII al passaggio del carico per ogni configurazione della fessura, simulando come il precedente un innesco sub superficiale della cricca, cercando di descriverne la configurazione.

Una volta determinata l’evoluzione dei K durante il singolo ciclo di carico puo’ essere ricavata la successiva posizione dell’apice. Con entrambi i modelli i risultati ottenuti hanno confermato una netta prevalenza del modo II rispetto al modo I; questo sembra essere un

risultato ragionevole se si pensa che, lo stato di tensione in una configurazione senza difetti soggetta al carico Hertziano genera principalmente sollecitazioni di compressione e taglio. Il modo II comporta instabilita’ ed incertezza nella direzione di propagazione: nel caso in cui l’apice della fessura è libero di orientarsi, infatti, il difetto tende ad arricciolarsi velocemente su se stesso.

Questo fatto apparentemente strano, trova riscontro nelle micrografie trovate in letteratura in merito ai fenomeni di pitting, che mostrano forti irregolarità e ramificazioni, per cui con tale studio è stato dedotto che il comportamento di questi difetti è difficilmente descrivibile con i modelli classici della meccanica della frattura.

Per concludere, i modelli basati sulla meccanica della frattura consentono di tenere conto in modo coerente dell’influenza della scelta del lubrificante, della rugosità superficiale e del materiale, nonché della presenza di impurezze o difetti; inoltre tali metodi sono abbastanza flessibili per accogliere informazioni circa le tensioni residue, le variazioni della durezza nello spessore e le irregolarità sulla superficie del difetto.

Purtroppo, a causa di una scarsa fornitura di dati sperimentali in grado di convalidare gli approcci numerico-teorici proposti e dall’assenza di metodi per la descrizione e previsione delle condizioni di innesco dei difetti, la diffusione di questi modelli è limitata.

Nel futuro ci sarà comunque da aspettarsi lo sviluppo di queste tecniche, grazie all’esecuzione campagne di prove per valutare l’affidabilità di tali modelli, oltre allo sviluppo di elaboratori in grado di effettuare le complesse operazioni necessarie per la progettazione degli ingranaggi in condizioni del tutto generali.

4.5 Modellazione semplificata per la previsione del

micropitting

F. Antoine e J.M. Besson [17] , hanno messo a punto una procedura relativamente semplice per la previsione del micropitting sugli ingranaggi, che tiene conto dei principali fattori che

Questi fattori riguardano :

lo spessore del film di lubrificante rispetto all’altezza delle rugosità; effetto della plasticità sulla rugosità;

le sovrapressioni sulla superficie di contatto reale, tenendo conto degli effetti combinati dello spessore del film d’olio e della rugosità.

le sovrapressioni sulla superficie di contatto reale, tenendo conto degli effetti combinati dello spessore del film d’olio e della rugosità.

Il metodo prende in considerazione i seguenti parametri:

la geometria del contatto;

il carico applicato sulle ruote dentate; le velocità di rotazione;

la viscosità del lubrificante e la sua dipendenza dalla pressione; la rugosità (attraverso la curva di Abbot-Firestone);

la durezza dei materiali degli ingranaggi: le caratteristiche elastiche dei materiali (E, ν);

la resistenza allo snervamento sia a fatica del materiale, ottenute con provini aventi le caratteristiche delle zone cementate del fianco del dente

Calcolo delle dimensioni di contatto e della pressione Hertziana

Il primo passo del metodo riguarda il calcolo delle dimensioni del contatto e della massima tensione di compressione, secondo il modello ideale Hertziano, applicato al contatto tra due cilindri con assi paralleli per il caso di contatto di linea (fig.4.21) :

Figura 4.21 – Contatto Hertziano cilindro-cilindro

ed al contatto tra due ellissoidi con assi paralleli per un contatto di punto (fig. 4.22).

Figura 4.22 – Contatto Hertziano ellittico

Per il contatto di linea, la massima pressione Hertziana si ricava dalla seguente relazione [8] : L R E F P eq eq Hertz 2 (4.38)

b a F PHertz 2 3 (4. 39) dove:

F = carico applicato sul singolo dente; L = la lunghezza di contatto;

a, b = semiassi dell’ellisse di contatto [8]; Eeq = modulo equivalente;

Req = raggio equivalente.

Calcolo dello spessore del film d’olio

Successivamente, si prosegue con il calcolo dello spessore del film del lubrificante al centro del contatto h0 , attraverso la relazione di Grubin [8] in forma dimensionata, mostrata di

seguito:

0.75 0.5 0.25 2 1 0 ] [ 417 . 1 u u R b ho eq (4.40)dove u1, u2 sono le velocità lineari dei due solidi in corrispondenza del cerchio primitivo (velocità di rotolamento puro), mentre R è il raggio equivalente precedentemente calcolato per un contatto lineare o il raggio equivalente lungo la direzione x nel contatto di punto.

In particolare, si apre una parentesi per una migliore comprensione del testo, andando a definire le velocità di rotolamento, di strisciamento e di ingranamento delle ruote dentate, facendo riferimento alla figura 4.23.

Si noti che in tutti i punti del contatto vi è strisciamento dovuto al moto relativo delle ruote, ad eccezione del centro istantaneo di rotazione C, dove si ha moto di puro rotolamento e la velocità di strisciamento è nulla.

Figura 4.23 – Velocità di strisciamento del dente

Per definizione, dalla figura 4.23, si ha che :

x

A u R

v 1 1 1 1 ; vA2 u2 2R2x , velocità di rotolamento puro

con R1x, R2xraggi di curvatura dei profili dei denti calcolati in funzione della distanza dal centro di istantanea rotazione C.

2 1 u u v vR S , velocità di strisciamento 2 1 u u vE , velocità di ingranamento

Ritornando al modello, si osserva che, per il calcolo dello spessore del film del lubrificante (Fig. 4.24), vengono assegnati i valori del coefficiente di piezo-viscosità α0e la viscosità μ0

dell’olio a pressione ambiente ad una temperatura di solito prossima ad 80 °C.

Figura 4.24 – Distribuzione del spessore del meato EHD d’olio e della pressione

Determinazione delle condizioni di lavoro

Figura 4.25 – Curva di Abbot-Firestone Figura 4.26 – Curva di Abbot-Firestone

Come passo successivo si determinano le condizioni operative (ovvero precedenti alle deformazioni plastiche e d’usura delle creste) introducendo la rugosità con la curva di Abbot-Firestone, che rappresenta la distribuzione statistica delle profondità dei punti del profilo (figura 4.25); in questo modello (vedi figura 4.26) per semplicità viene usata una versione approssimata di tale curva.

Sommando il contributo di entrambi i solidi in contatto, si calcola il valore della rugosità media combinata, data dalla relazione:

%) 50 ( 2 %) 50 ( 2 ,0 1 2 rug h (4.41)

dove, i due valori a destra nell’equazione rappresentano la profondità, riferendosi alla curva di Abbot-Firestone, a cui corrisponde il 90% del volume della zona frastagliata della superficie, trascurando in tal modo le “valli” più profonde, dove non si avrà contatto in alcun caso.

Figura 4.27 – Profilo della rugosità

Per valutare quindi se il contatto è misto o idrodinamico si mette a confronto il valore dell’altezza della rugosità hrug,0 e lo spessore del film di lubrificante, fornito dalla (4.40). Da tale confronto risulterà :

0 0 , h hrug

0 0 , h hrug

< 1 in condizioni di lubrificazione elastoidrodinamica.

Determinazione della plasticizzazione

Per tenere conto delle modifiche della rugosità che si manifestano immediatamente sotto forti carichi, si determina la superficie plasticizzata e la profondità del profilo di rugosità plasticizzato. Visto che per il contatto tra una sfera ed un piano infinitamente rigido, con l’ipotesi di deformazione perfettamente plastica, vale la relazione di Ishlinsky [], la superficie deformata plasticamente si ricava dalla formula:

P P Y F S 3 (4.42)

Figura 4.28 - Area deformata plasticamente

dove :

F = carico complessivo agente sui due solidi;

YP= pseudo tensione di snervamento (poco superiore della tensione di snervamento reale).

Da notare che la YP è dipendente dalla durezza Vickers (o Brinell) del materiale attraverso

al seguente formula;

V

P H

![Figura 4.4 –Carico nominale di un fianco di dente al rapporto di contatto trasversale[4]](https://thumb-eu.123doks.com/thumbv2/123dokorg/5692454.72689/8.892.339.634.561.894/figura-carico-nominale-fianco-dente-rapporto-contatto-trasversale.webp)