Creazione assembly del gruppo ruota

Risulta adesso necessario definire le operazioni preliminari tali da consentire un primo assemblaggio dei pezzi ben strutturato (attraverso i sistemi di coordinate visti in7); cos`ı facendo diventa possibile definire le relazioni esplicite di assieme, i parametri utente e le procedure di controllo utilizzate successivamente nel capitolo 9. Quindi da un pri-mo gruppo ruota definito nei riferimenti, parametri di input e parametri fissati (ma ancora costruttivamente irrealizzabile), `e possibile ottenerne uno funzionante attraverso l’opportuna modifica metodica dei parametri utente descritta in9.

8.1

Struttura gerarchica

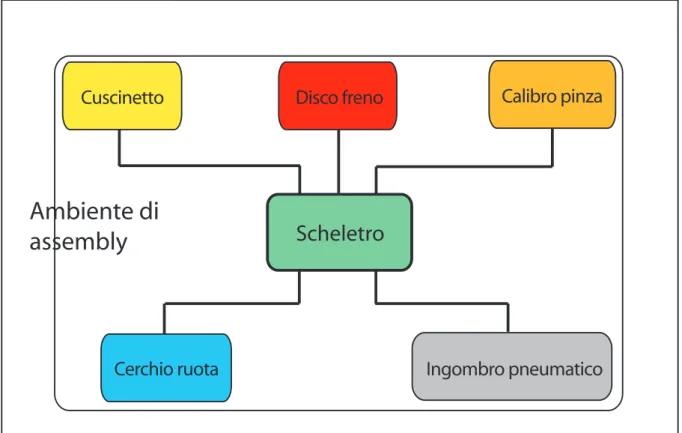

In ambiente di assieme viene assegnata allo scheletro la caratteristica di skeleton model attraverso i comandi del software ProE; tale part diventa quindi il riferimento per tutti gli altri corpi.

Il numero di pezzi non `e elevato ed `e preferibile poter gestire le quote funzionali di ogni singola part indipendentemente dalle altre, affinch´e siano tutte ugualmente importanti. Conseguentemente l’ambiente di lavoro consiste in un solo livello di assembly nel quale tutti i componenti sono riferiti allo scheletro come illustrato in figura8.1.

Anche se creare dei sottoassiemi (come ad esempio uno contenente il gruppo pinza e disco) sarebbe stato pi`u corretto dal punto di vista logico strutturale, la soluzione descritta in precedenza risulta pi`u snella e facilmente gestibile qualora si presenti la necessit`a di cambiare il valore dei parametri utente o addirittura di quelli di input; infatti, trovandosi tutti i componenti sullo stesso livello , la modifica dei parametri risulta pi`u veloce.

8.2

Riferimento delle part allo scheletro

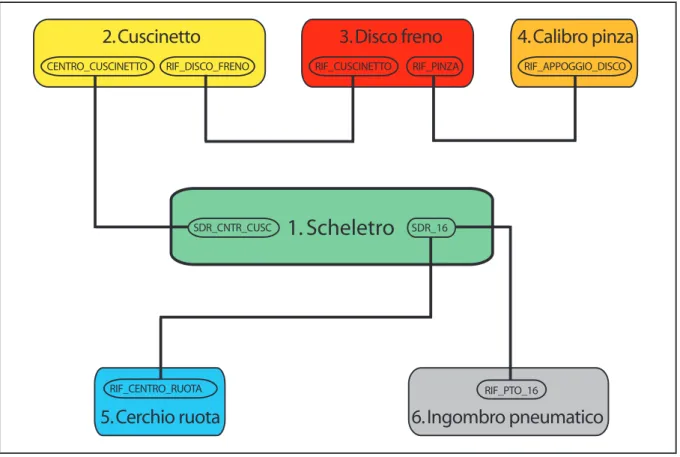

Per il riferimento fisico delle part allo scheletro e fra di esse, viene fatto uso dei coordinate system di assemblaggio visti in7 e la cui definizione `e data in7.1.1.

I sistemi di riferimento dei vari componenti vengono correlati secondo lo schema in figura 8.2 tramite il comando coincide; usando tale istruzione non si fa altro che far

Scheletro

Cuscinetto

Disco freno

Calibro pinza

Cerchio ruota

Ingombro pneumatico

Ambiente di

assembly

Fig. 8.1: Struttura gerarchica dell’assembly.

coincidere gli assi relativi (X con X, Y con Y, Z con Z) di terne di riferimento di ciascun pezzo, in modo che questi vengano ”fissati” l’uno all’altro.

Non si pu`o fare a meno di osservare (figura8.2) che la gerarchia definita dai coordinate system `e differente da quella di struttura; ne consegue una sorta di dipendenza fra un pezzi assemblati in successione dovuta al reciproco posizionamento. Ad esempio `e impensabile assemblare il disco freno se non `e stato posizionato il cuscinetto con il quale deve andare a battuta; dunque per quanto concerne il riferimento fisico, il disco freno dipende dal cuscinetto, cos`ı come il calibro pinza dal disco, ma non nella gerarchia strutturale.

Quanto detto suggerisce la definizione di un ordine di inserimento delle part in as-sembly (indicato in figura8.2 tramite numeri crescenti); successivamente sar`a necessario stabilire le procedure e i controlli che regolano l’immissione dei pezzi rendendo il gruppo ruota progettualmente fattibile e idoneo alla messa a punto di un montante sospensione. Ci`o verr`a trattato in 9 dopo aver definito parametri, vincoli e procedure di controllo nei prossimi paragrafi.

1. Scheletro

SDR_CNTR_CUSC SDR_162. Cuscinetto

RIF_DISCO_FRENO CENTRO_CUSCINETTO3. Disco freno

RIF_PINZA RIF_CUSCINETTO4. Calibro pinza

RIF_APPOGGIO_DISCO5. Cerchio ruota

RIF_CENTRO_RUOTA6. Ingombro pneumatico

RIF_PTO_16Fig. 8.2: Modalit`a di coincidenza dei sistemi di coordinate dei pezzi in assieme.

8.3

Vincoli espliciti in assembly

La creazione di vincoli espliciti (la cui definizione `e fornita in7.1.1) fra le part in assembly `e da attribuire alla necessit`a dell’utente che controlla la metodologia d’assieme, di avere un modello in cui molte delle quote funzionali siano gi`a dipendenti le une dalle altre, in modo da evitare fastidiosi problemi di incongruenza fra le dimensioni funzionali.

Mentre l’introduzione dei vincoli di riferimento `e necessaria allo scopo di assemblare in modo isostatico i componenti di un assieme, l’introduzione dei vincoli dimensionali espliciti `e effettuata a discrezione del progettista solo quando ritenuta opportuna perch´e condizionante lo sviluppo, l’ottimizzazione e l’impiego del modello.

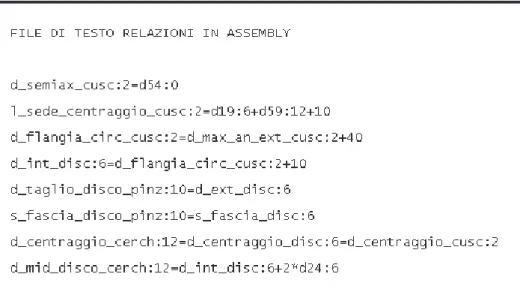

Nell’immagine 8.3`e riportato il file di testo con elencate le relazioni matematiche fra i parametri di input ritenute necessarie, i cui nomi fanno riferimento a quelli delle figure

7.6, 7.13, 7.14, 7.15, 7.16,7.24,7.28.

ProE assegna un numero di identificazione via via crescente a seconda dell’ordine cronologico di inserimento della part in assembly separato dal nome del parametro da un simbomlo di ”:”; il fatto che in questo caso non sia avvenuto con ordine crescente unitario come nello schema 8.2, dipende da questioni interne al software che esulano dall’analisi. Basti sapere che allo scheletro `e assegnato 0, al cuscinetto 2, al disco freno 6, al calibro pinza freno 10, al cerchio ruota 12 e all’ingombro pneumatico 14.

Fig. 8.3: Contenuto del file di testo con i vincoli espliciti.

La prima relazione impone l’uguaglianza fra il diametro dell’anello interno del cusci-netto, opportunamente diminuito, con il diametro del semiasse; la seconda permette alla lunghezza del semiasse di superare quella complessiva delle part su di esso riferite di un valore pari a 10 mm. La terza assicura che il diametro della flangia circolare del cusci-netto abbia sempre un diametro pi`u grande dell’anello esterno dello stesso di 40 mm; ci`o garantisce la possibilit`a di inserimento di un pattern radiale di fori, necessario al riferi-mento delle colonnette. La quarta garantisce alla flangia circolare del cuscinetto lo spazio sufficiente al suo inserimento nella campana del disco freno. La quinta e sesta consentono alle entit`a disco freno e calibro pinza freno di essere sempre correttamente assemblate e riferite in termini di diametro e spessore. La settima permette l’accoppiamento del disco freno e cerchio ruota sul diametro di centraggio della flangia rotante cuscinetto. L’ultima infine definisce l’uguaglianza fra il diametro del piattello della campana del disco freno e il diametro del piattello del cerchio.

8.4

Creazione parametri utente

Come si ricorda dalla definizione data in 7.1.1, a questa categoria appartengono tutte quelle quote funzionali tali da poter esser modificate in valore dall’utente in modalit`a as-sembly al fine di consentire il packaging; la libert`a di agire nella modifica di alcune misure significative di parti in assieme `e garantita dal fatto che tali misure non costituiscono un vincolo per le ditte fornitrici dei pezzi in esame. Tanto per citare un semplice esempio si pensi che le ditte specializzate in dischi freno forniscono cataloghi dove le quote proget-tuali del prodotto sono standardizzate, ad eccezione della quota di campanatura che `e un dato deciso dall’azienda che effettua l’ordine del componente.

Dunque, vengono individuati tre parametri utente tali da poter essere modificati in valore e finalizzati a consentire la messa a punto del gruppo ruota in un momento successivo:

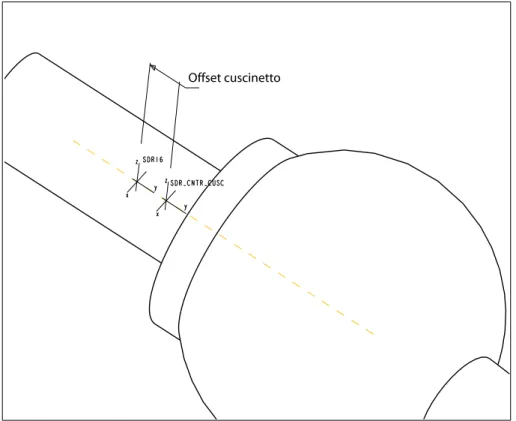

Offset cuscinetto

Campanatura disco freno Campanatura cerchio ruota

L’offset cuscinetto rappresenta la distanza (con segno positivo indicato dal verso della freccia in figura 8.4) sull’asse ruota fra il punto 16 (che individua il centro ruota) e il centro del cuscinetto; `e necessario definire una feature, rappresentata da una linea di sketch giacente sull’asse suddetto definita dai sistemi SDR 16 e SDR cntr cusc. La quota relativa alla linea di sketch, una volta settata come parametro in ProE, permette al SDR cntr cusc di muoversi lungo l’asse ruota rispetto a SDR 16 che invece rimane fissato (figura

8.5). Una volta effettuato il posizionamento del cuscinetto sul semiasse secondo lo schema

8.2, esso pu`o muoversi lungo l’asse ruota a distanza controllabile manualmente da SDR 16, attraverso la modifica del parametro di offset.

Offset cuscinetto

Offset cuscinetto

Offset cuscinetto

Offset cuscinetto

Fig. 8.5: Ripercussioni della variazione di offset cuscinetto sul sistema di riferimento SDR cntr cusc.

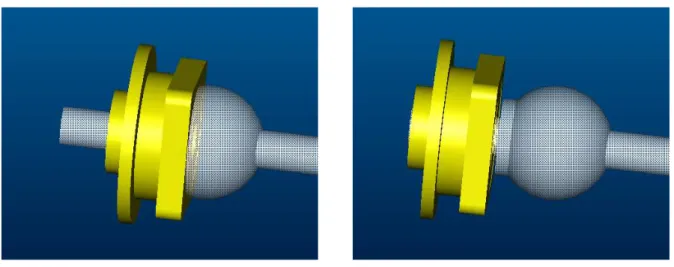

(a) Cuscinetto a offset iniziale di 33 mm (b) Cuscinetto a offset minimo di 3 mm

Il valore di input assegnato al parametro `e 33 mm, pari a quello ottenuto dal foglio di calcolo Excel; ci si aspetta che l’offset sia sempre tale che:

3 mm<Offset cuscinetto< 104 mm,

dove il primo valore rappresenta l’offset minimo esperienziale (per il quale si ha una perdita di vita accettabile), ed il secondo il valore massimo di offset ottenibile dal foglio elettronico per il cuscinetto 3308 A-2Z (vedi5.4.1).

Un valore non appartenente al range stabilito risulterebbe inaccettabile sia per requisiti di durata che per rispetto delle dimensioni esperienziali del cuscinetto.

In figura8.6`e osservabile il comportamento in assembly della part cuscinetto settando il parametro ai limiti del range definito in precedenza; il posizionamento corretto con tutti gli elemeti del gruppo ruota, cos`ı come il settaggio ottimale dei parametri di input viene rimandato al capitolo9.

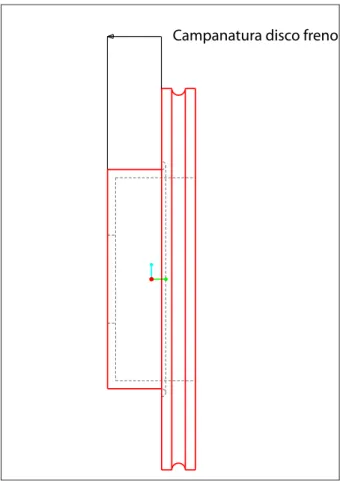

La campanatura disco freno rappresenta la distanza (sempre con segno) tra il piano individuato dall’esterno della fascia frenante, e quello definito dal piattello della campana disco freno che va a battuta col cerchio ruota (figura8.7).

Campanatura disco freno

(a) Campanatura disco iniziale pari a 40 mm

(b) Campanatura disco pari a 15 mm

Fig. 8.8: Effetto della variazione della campanatura disco.

In questo caso `e la quota d1 vista in7.4.2ad esser dichiarata come parametro utente, permettendo alla fascia frenante (e quindi anche al calibro pinza ad essa riferito) di potersi muovere assialmente rispetto al cuscinetto, in modo tale che:

0 mm<Campanatura disco freno< 60 mm

Questo intervallo di valori in cui ci si aspetta di individuare quello idoneo, `e definito da molteplici esigenze principalmente di tipo costruttivo e da dati esperienziali; mentre valori di campanatura negativa sono rintracciabili nei modelli di veicoli degli anni passati, il mercato attuale propone soluzioni quasi esclusivamente a campanatura positiva.

Il parametro utente viene inizializzato a 40 mm (caso (a) di figura 8.8) ; nel caso (b) sono riportati gli effetti prodotti quando assume il valore di 15 mm.

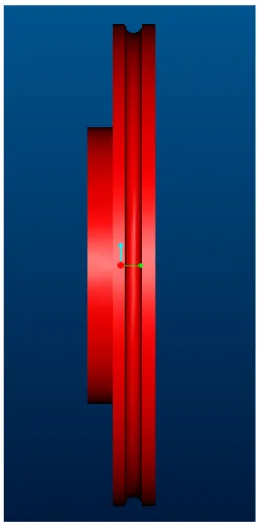

Campanatura cerchio

Piano X Z di mezzeria Piano del piattello

disco cerchio

Fig. 8.9: Definizione del parametro utente campanatura cerchio.

La campanatura cerchio individua la distanza, misurata sull’asse ruota con segno, fra il piano X Z di mezzeria del cerchio ruota e quello individuato dal piattello di battuta del cerchio ruota come in figura8.9.

Nel caso suddetto, alla quota d56 di figura 7.28 viene assegnato il parametro utente con un valore di primo tentativo di 50 mm; ci si aspetta che la campanatura cerchio possa permettere la battuta col disco freno per valori tali che:

0 mm<Campanatura cerchio ruota< 50 mm

Non `e da escludere la possibilit`a di avere valori negativi (condizione realizzabile se il piano del piattello del cerchio ruota oltrepassa quello di mezzeria); tale eventualit`a, che pu`o verificarsi raramente negli autoveicoli e pi`u spesso nelle vetture sportive o nelle ruote posteriori dei camion, esula dall’analisi. Ecco perch´e il range considerato tiene conto al massimo di una campanatura pari a 0 mm.

Gli effetti della variazione della quota definita sono illustrati in figura8.10, dove emerge anche come la geometria della campana del cerchio ruota (che accoglie il calibro pinza

(a) Campanatura cerchio iniziale pari a 50 mm (b) Campanatura disco pari a 10 mm

Fig. 8.10: Effetto della variazione della campanatura cerchio sul disegno.

freno) non varia sensibilmente di forma mentre la quota di battuta si sposta sensibilmente; ci`o `e da considerarsi effetto dei vincoli impliciti di sketch impostati a suo tempo per la part cerchio ruota.

8.5

Creazione feature di controllo

L’introduzione dei parametri utente che permette di cambiare in tempo reale gran parte della geometria delle part in assembly, presuppone l’utilizzo di procedure di controllo atte a confermare la correttezza delle modifiche nel rispetto dei vincoli di packaging; la peculiarit`a di tali procedure `e quella di misurare distanze, giochi, interferenze ecc. fra le superfici dei componenti il gruppo ruota in qualsiasi momento si ritenga necessario durante il processo di realizzazione definito dalla flow chart.

Attraverso il comando model analysis del software ProE vengono generate sette feature di controllo:

Distanza cuscinetto/giunto semiasse

Distanza minima ingombro testina sferica 5/fascia disco freno Distanza minima calibro pinza/superficie interna cerchio ruota Distanza piattello disco freno/piattello cerchio ruota

Distanza minima ingombro testina sferica 10/ingombro pneumatico Distanza minima ingombro ammortizzatore/ingombro pneumatico

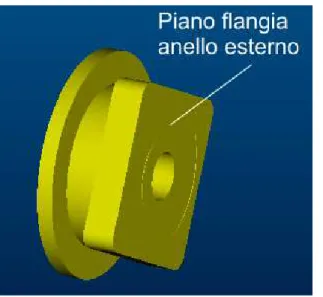

La distanza cuscinetto/giunto semiasse illustrata in 8.12 `e in grado di visualizzare la quota esistente sull’asse ruota fra due piani paralleli (il primo definito dalla battuta semiasse, il secondo individuato dalla flangia dell’anello esterno del cuscinetto) al variare del parametro di offset cuscinetto. La condizione di battuta necessaria al packaging si realizza al momento dell’azzeramento di tale feature; ne consegue che l’offset del cuscinetto dovr`a variare in assieme dal valore iniziale ottenuto in 5 a quello per cui si ottiene la condizione suddetta.

(a) Piano di riferimento sul cuscinetto (b) Piano di riferimento sul semiasse

Fig. 8.11: Piani necessari a definire la prima procedura di controllo.

La grandezza visualizzata `e positiva se il cuscinetto non interferisce con l’ingombro semiasse; nel caso in cui sia negativa, sono presenti problemi di interferenza (si veda capi-tolo 9).

La distanza minima testina sferica punto 5/fascia disco freno mostrata in8.13 presen-ta le stesse caratteristiche della feature vispresen-ta in precedenza, ed `e definipresen-ta come la minima distanza fra il piano giacente sulla parte interna della fascia frenante e l’ingombro della testina sferica presente nel punto 5 della sospensione. Fra le due part si impone neces-sario da normativa una luce minima di 15 mm affinch´e sia possibile installare il braccio inferiore della sospensione; valori negativi danno invece origine a problemi di interferenza fra le part. Da quanto detto emerge la forza del legame fra feature di controllo e quota di campanatura disco freno, cos`ı come con le coordinate di input del punto 5.

Fig. 8.12: Definizione della feature di controllo fra giunto semiasse e cuscinetto.

La distanza minima calibro pinza/superficie interna cerchio ruota verifica e visualizza in assembly la zona in cui la distanza fra l’intera superficie interna del cerchio ruota e l’intera superficie esterna del calibro pinza `e minima.

(a) Superficie interna cerchio ruota (b) Superficie esterna calibro pinza

Fig. 8.14: Superfici che definiscono la terza feature di controllo.

La luce minima fra le due part deve essere, da normativa, di almeno 5 mm: ci`o `e verificato interfacciando il cerchio ruota pi`u piccolo fra quelli disponibili con il gruppo disco freno calibro pinza freno pi`u grande fra quelli a disposizione. Questa condizione `e la pi`u cautelativa, ma si rende necessaria nelle condizioni iniziali del progetto.

Possono presentarsi due tipi di interferenza (descritti meglio in9): una di tipo radiale che condiziona la scelta delle dimensioni del cerchio minimo o del calibro pinza massimo, ed una di tipo assiale che influisce fortemente sulla geometria della campana del cerchio o ancora sul calibro pinza. Entrambe le condizioni possono essere risolte attraverso la modifica dei parametri di input e non di quelli utente.

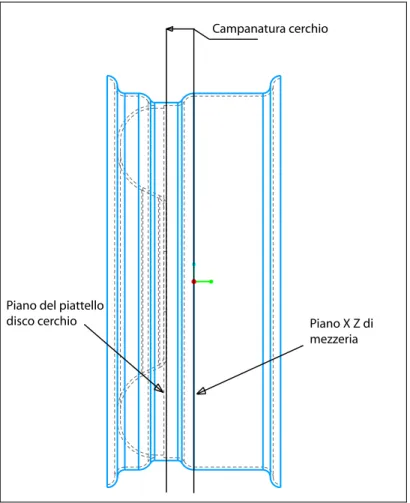

La feature di controllo distanza piattello disco freno/piattello cerchio ruota (vedi figura

8.15) rappresenta la distanza (con segno) misurata sull’asse ruota fra il piano definito dal piattello della campana disco freno e quello definito dal piattello del cerchio ruota.

Quando le due part vengono inizialmente posizionate in assembly, la feature pu`o pre-sentare valore positivo o negativo; positivo nel caso sia presente distacco fra i piattelli, negativo nel caso di interferenza fra gli stessi. Per ottenere un packaging corretto `e nec-essario agire sul valore della campanatura cerchio ruota (compatibilmente ai vincoli) in modo da rendere nullo il valore della feature di controllo descritta, realizzando quindi la condizione di battuta fra i pezzi.

Asse ruota

Distanza piattello disco/piattello cerchio

Fig. 8.15: Definizione della feature di controllo distanza fra piattello disco freno e piattello cerchio ruota.

Il legame citato fra campanatura cerchio ruota e distanza tra i piattelli risulta il pi`u immediato dopo una prima indagine, ma non il solo; infatti il valore di tale distanza `e condizionato anche dalle operazioni di elaborazione packaging iniziali di riferimento del cuscinetto allo scheletro (in cui viene fatto variare l’offset) e dai parametri di input di disco freno e calibro pinza, nonch´e dagli stessi del cerchio ruota. Tali aspetti saranno osservati con pi`u attenzione nel prossimo capitolo (9).

Le ultime tre feature di controllo distanza minima ingombro testina sferica 5/cer-chio ruota, distanza minima ingombro testina sferica 10/ingombro pneumatico, distanza minima ingombro ammortizzatore/ingombro pneumatico rappresentano le distanze fra le superfici indicate nelle figure8.16,8.17,8.18 rispettivamente.

A differenza delle altre procedure di controllo delle distanze, fra quelle appena definite e i parametri utente non c’`e correlazione diretta; nel caso che i valori minimi di tali distanze (5 mm per la prima, 0 mm per la seconda, 50 mm per la terza) non siano rispettati in assembly pu`o rendersi necessaria la modifica dei parametri di input di alcune part. Anche in questo caso le feature sono positive in caso di ”luce”, negative in caso di interferenza. In particolare, l’importanza della terza distanza citata `e da relazionarsi alla fattibilit`a del

Fig. 8.16: Definizione della feature di controllo distanza fra ingombro testina punto 5 e superficie interna cerchio ruota.

Fig. 8.17: Definizione della feature di controllo distanza fra ingombro testina punto 10 e ingombro pneumatico.

Fig. 8.18: Definizione della feature di controllo distanza fra ingombro pneumatico e ingombro ammortizzatore.

”collo d’oca” del montante sospensione.

8.6

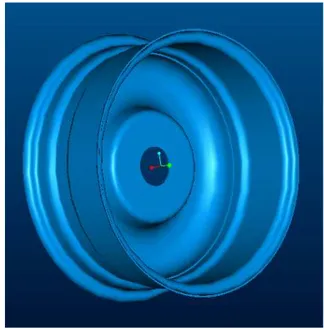

Assembly: primo tentativo

La struttura, i riferimenti, i parametri e i controlli definiti in questa sessione, permettono di ottenere un primo assemblaggio dove sono ben visibili le incongruenze (non ancora risolte) di interferenza fra le part, anche se quest’ultime risultano correttamente riferite (figure8.19, 8.20).

`

E immediato notare come (facendo uso dei dati iniziali) il cuscinetto vada a posizionar-si nello spazio occupato dal giunto semiasse; analogamente, il disco freno interferisce con la testina sferica del punto 5 e non effettua la battuta con il piattello del cerchio ruota.

La stesura di una metodologia di elaborazione dei parametri utente e di quelli di input, descritta nel prossimo capitolo, `e dunque necessaria all’ottenimento di un packaging del gruppo ruota effettivamente realizzabile e all’interno del quale sia possibile modellare una soluzione di montante sospensione.

Fig. 8.19: Visione esplosa delle part in assembly.

(a) Interferenze iniziali fra testina sferica e disco freno, cuscinetto e giunto semiasse

(b) Assenza di battuta tra i piattelli disco freno e cerchio ruota