7

Analisi numerica definitiva.

7.1 Introduzione.

In questa parte del lavoro si è cercato un approccio diverso da quello esplicato nel capitolo 6, data l’inefficacia di esso.

I calcoli sono stati fatti sul modello del motore intero. Il codice è stato modificato in modo da abbassare la precisione dei conti dentro il cilindro ed il condotto di aspirazione durante le fasi ininfluenti sul nostro obiettivo. E’ stata così esclusa tutta la parte relativa alla combustione e allo scarico nelle regioni non appartenenti al condotto di aspirazione, in modo da utilizzare le risorse di calcolo solo ove necessario.

Il risultato è una simulazione con tempi molto lunghi in assoluto, ma corti se paragonati a quelli standard.

Una volta appurato che il metodo funzionasse, sono state scelte delle condizioni di simulazione su cui basare tutte le prove da fare.

Infine sono state condotte le prove di simulazione definitive.

7.2 Modifiche al codice.

Per svolgere le simulazioni è stato necessario modificare il codice sia nella parte dedicata al calcolo nelle regioni 1 e 31 durante la chiusura della valvola di aspirazione, sia nelle sub-routines dedicate all’iniezione.

Le simulazioni si estendono per molti cicli motore, per cui il primo ovvio accorgimento da prendere è di escludere completamente la combustione2. Questo rende necessario ripristinare le variabili chimiche all’interno della regione 1 (cilindro) dopo ogni fase di scarico, altrimenti il valore del rapporto di miscela nel cilindro dopo il

1

Vedi nota 3 del capitolo 6.

2

La combustione, tra le varie fasi, è quella che richiede maggior tempo di calcolo, in quanto oltre ai calcoli fluidodinamici vi sono quelli chimici.

secondo ciclo sarebbe errato all’interno del cilindro. Per apportare questa prima modifica al KIVA si è agito sulla routine ‘taperd’.

Per diminuire i tempi di calcolo è stato scelto di aumentare il time step3 durante i calcoli eseguiti sulle variabili nelle regioni che non ci interessano. Le modifiche riguardano la routine ‘timestp’.

Infine sono state modificate le routines ‘inject’, ‘rinput’, ‘sort’ e ‘splash’, per avere un modello di iniezione compatibile con l’iniezione pulsata.

7.2.1 Modifiche alla routine ‘taperd’.

Il codice KIVA prevede di poter fare ripartire i calcoli da un file specifico ‘itape7’, in cui sono contenute le variabili common4 ad un certo istante. La ripartenza si ottiene semplicemente inserendo un apposito valore alla riga irest nell’’itape5’. Il file ’itape7’ viene creato automaticamente ogni tot cicli sotto il nome ‘otape8’ e vi vengono immagazzinate tutte le variabili common a quell’istante. Questo permette di far fronte ad eventuali interruzioni accidentali. Il file ‘otape8’ viene creato anche alla fine di ogni simulazione, per poter dividere la simulazione in sotto-simulazioni e poter così essere meglio gestita5.

La routine ‘taperd’ legge i valori delle variabili common dall’itape7. Avendo diviso la simulazione in parti coincidenti con i cicli motore, per assegnare dei valori voluti delle variabili all’inizio di ogni ciclo si è imposto alla routine ‘taperd’ di non leggere le suddette variabili dall’’itape7’.

Dalla sezione di routine inserita si può osservare come siano imposte manualmente le condizioni di gas combusto all’interno del cilindro all’inizio di ogni ciclo. Il risultato è lo stesso che avremmo avuto se avessimo simulato anche la combustione, ma si è risparmiato tutto il tempo relativo!

3

Per time step si intende il tempo intercorrente tra due successivi cicli di calcolo. In questo caso il time step è proporzionale ai gradi di manovella intercorrenti tra due cicli secondo il numero di giri del motore. Più il time step è piccolo, più accurati saranno i calcoli.

4

Le variabili common sono quelle che vengono ricordate per il ciclo successivo, le variabili non common sono utili solo durante il ciclo attuale e vengono cancellate ad ogni nuovo ciclo. Un esempio semplice di variabile common è l’angolo di manovella, una variabile contatore per un ciclo do è non common.

5

*deck taperd

subroutine taperd c

c =================================================== c

c taperd reads the restart dump of all the named common block data c from file itape7.

c

c taperd is called by: kiva c

c taperd calls the following subroutines and functions: (none) c c =================================================== c include 'comkiva.i' character*26 datesv character*80 namesv dimension fra(12) real residu,fi ………

c+++ fai diventare combusto c fi=0.8 c residu=0.05 c fra(2)=0.000 fra(1)=0.000 fra(3)=0.712 fra(4)=0.212 fra(5)=0.076 fra(6)=0.0000 fra(7)=0.0000 fra(8)=0.0000 fra(9)=0.0000 fra(10)=0.0000 fra(11)=0.0000 fra(12)=0.0000 do 10, i4=ifirst,nverts do 20, n=1,12

if(ro(i4).gt.0.0 .and. idreg(i4).ne.2) spd(i4,n)=ro(i4)*fra(n) 20 continue

10 continue

c+++ fine riassegnazione composizione gas

7.2.2 Modifiche alla routine ‘timestp’.

Nella routine ‘timestp’ si calcola per ogni ciclo di calcolo il time step necessario per ottenere dati precisi. Questo time step sarà tanto più piccolo quanto più complesse saranno le variazioni dei valori delle variabili. Più piccolo sarà il time step, maggiori saranno i tempi di calcolo totali. Mettendo una semplicissima istruzione si evita che venga ridotto il time step durante i calcoli nelle regioni 1 e 3 rispetto a quello di default e i dati all’interno di queste regioni risulteranno imprecisi.

do 30 i4=ifirst,ncells

if(idreg(i4).ne.2) goto 30

Avere variabili non esatte all’interno del cilindro e a maggior ragione nel condotto di scarico è totalmente ininfluente ai fini del nostro studio, che si prefigge di analizzare in primis ciò che avviene nel condotto di aspirazione. L’unica variabile osservata all’interno del cilindro è il rapporto di miscela, ma in effetti lo si osserva all’interfaccia con il condotto di aspirazione ed i valori vengono calcolati all’interno della regione 2.

7.2.3 Modifiche alle sub-routines di iniezione.

Il codice KIVA-3V non è in grado di tenere conto di rugosità superficiali di dimensioni inferiori alla griglia, e questo sicuramente ha rappresentato un grosso problema per la simulazione di un condotto poroso, che è stato preso in considerazione al fine di incrementare l’effetto spugna. Si è così reso necessario fare delle modifiche per aggirare questo problema. Il primo passo è stato di sostituire l’iniettore con una serie di punti di iniezione, ciascuno caratterizzato da un cono molto ampio e con portata tale da fornire complessivamente la stessa portata del singolo iniettore, in modo che al termine dell‘iniezione si abbia un’area di condotto bagnata il più larga possibile con il combustibile uniformemente sparso. Questa modifica tiene così conto del fatto che un materiale poroso da luogo ad uno scorrimento molto più lento del film, dando tempo per uno spargimento maggiore. Sono state così svolte le prime simulazioni e si è notato che esisteva un altro problema connesso alla differenza tra condizioni reali e simulate:

lo splash. Nelle simulazioni infatti era presente in maniera irrealistica rispetto al caso reale di pareti porose il fenomeno di rimbalzo delle gocce sulle pareti. Il primo rimedio è stato di diminuire la velocità di iniezione a valori molto bassi, ma ciò permetteva al flusso d’aria di trasportare una quantità di combustibile eccessivo rispetto alla realtà (le gocce venivano trascinate dall’aria prima di toccare la parete). Si è così deciso di eliminare dal codice il sottomodello di splash6. In questo modo tutto il combustibile iniettato rimane depositato sulla parete. Per diminuire l’evaporazione si è poi provato a cambiare l’algoritmo dimezzando le variabili fisiche di evaporazione, ma ciò ha portato a risultati identici, così è stato deciso di aumentare semplicemente la dimensione delle gocce.

Si è scelto di posizionare gli iniettori in una griglia di 4x3 su metà condotto e per fare ciò si è agito sulle sub-routines ‘rinput’, ‘sort’, ‘splash’ e ‘inject’.

La sub-routine ‘rinput’ è stata modificata in modo da ripartire su tutti gli iniettori le variabili importate dall’’itape5’, mentre in ‘sort’ è stato impostato un punto base sulla mesh per il posizionamento iniettori. A questo proposito occorre fare una digressione.

Il codice KIVA-3V non permette di posizionare l’iniettore in qualsiasi posizione del condotto di aspirazione, ma solo in prossimità della valvola di aspirazione, come nel caso di multipoint. Nel caso nostro è stato necessario impostare manualmente nel codice la posizione ed è stato fatto direttamente nella sub-routine ‘sort’ che individua il nodo in cui si trova l’ugello.

La modifica alla sub-routine ‘inject’ è stata molto più complessa. Qui è stata impostata la griglia tramite cicli do, e ad ogni iniettore sono state assegnate le caratteristiche geometriche tramite variabili prese da ‘rinput’.

Infine nella sub-routine splash è stata eliminata la possibilità che la goccia possa rimbalzare sulla parete.

Una volta ultimate le simulazioni principali, si è provata una soluzione a completo bagnamento del condotto, cioè su tutta la sua circonferenza. Per far questo è stata specchiata la griglia di punti di iniezione, ottenendo così 24 iniettori speculari.

Inoltre, al fine di confrontare i risultati, sono state condotte alcune prove con un singolo punto di iniezione.

In conclusione sono state svolte più simulazioni, arrivando a definire una serie di parametri su cui basare la simulazione definitiva.

6

In seguito sono date le parti delle suddette sub-routines che hanno subito modifiche.

c +++ if espl > ecrit, we have the possibility of splash. if not, c +++ then create wall particle:

c +++

c if(espl.le.ecrit) go to 100 go to 100

………

c +++ particle remains a wall film particle. account for its c +++ contribution to the mass and momentum of the wall film, c +++ and increment the film height on the surface:

c +++

100 impinge=1

7.3 Definizione delle condizioni di simulazione.

7.3.1 Tempistica di iniezione.

Nelle simulazioni fatte nella prima fase non era stata ancora impostata una tempistica di iniezione, in quanto tutti i problemi accorsi sono avvenuti durante i calcoli delle portate d’aria. In questa seconda fase invece si è dovuto scegliere come simulare l’iniezione. Le prove sono state molto differenti tra loro, ma si possono dividere in due gruppi. Nel primo si è simulato a 2800 giri al minuto con una quantità di combustibile necessario per ogni ciclo pari a 2,5 volte la portata dell’iniettore. In questo modo per rendere mediamente stechiometrica la miscela, occorre fare 5 iniettate ogni due cicli, avendo così successioni di cicli con tre e due iniettate. La differenza di carburante iniettato tra due cicli successivi sarà così del 33%. Nel secondo gruppo si è simulato a 5000 giri al minuto con una quantità di combustibile necessario per ogni ciclo pari a pari a 1,5 la portata dell’iniettore. Occorre dunque fare 3 iniettate ogni due cicli, con differenza tra due cicli del 50%.

In figura 7.1 è illustrato uno schema delle iniezioni a 2800 giri al minuto, indicate con semicerchi rossi, in funzione dell’angolo di manovella7.

In Figura 7.2 è illustrato lo stesso schema per le simulazioni a 5000 giri.

7

aspirazione

compressione

espansione

scarico

PMI 540° 610° 898° 1186° 1474° 1762° 2050° 2338° 2626° 2914° 3202° 3490° accensione ritardo chiusura accensione ritardo chiusura accensione ritardo chiusura accensione ritardo chiusura ritardo chiusura PMS 720° PMI 900° PMS 1080° PMI 1260° PMS 1440° PMI 1620° PMS 1800° PMI 1980° PMS 2160° PMI 2340° PMS2520° PMI 2700° PMS 2880° PMI 3060° PMS 3240° PMI 3420°compressione

espansione

scarico

compressione

espansione

scarico

compressione

espansione

scarico

+70° +70° +70° +70°aspirazione

aspirazione

aspirazione

START FINEI

II

III

IV

aspirazione

compressione

espansione

scarico

PMI 540° 610° 3490° accensione ritardo chiusura accensione ritardo chiusura accensione ritardo chiusura accensione ritardo chiusura ritardo chiusura PMS 720° PMI 900° PMS 1080° PMI 1260° PMS 1440° PMI 1620° PMS 1800° PMI 1980° PMS 2160° PMI 2340° PMS2520° PMI 2700° PMS 2880° PMI 3060° PMS 3240° PMI 3420°compressione

espansione

scarico

compressione

espansione

scarico

compressione

espansione

scarico

+70° +70° +70° +70°aspirazione

aspirazione

aspirazione

START FINEI

II

III

IV

1090° 1570° 2050° 2530° 3010°I cerchietti indicano gli istanti di inizio iniezione, che si protrae per qualche decina di angolo di manovella.

Raffrontando gli schemi di figure 7.1 e 7.2 con i grafici di figure da 7.5 a 7.14 si può notare la corrispondenza tra i punti di inizio iniezione ed i picchi di gocce indicati con linee verdi nei grafici.

Sono state svolte diverse simulazioni, ognuna in base ad affinamenti delle precedenti.

7.3.2 Caratteristiche del motore.

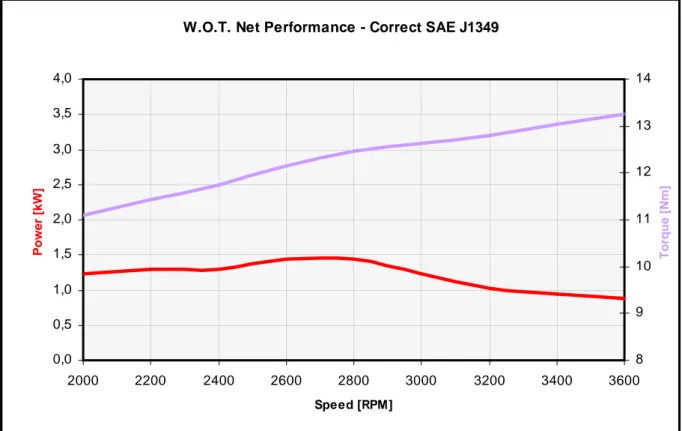

La denominazione ufficiale del motore è Tecumseh Type Geotec 60 OHV-T. La cilindrata è di 195cc. Fuel Consumption 0,0 100,0 200,0 300,0 400,0 500,0 600,0 700,0 800,0 900,0 1000,0 1100,0 1200,0 1300,0 1400,0 1500,0 1600,0 1700,0 1800,0 2000 2200 2400 2600 2800 3000 3200 3400 3600 Speed [RPM] Total Consum ption [g/h] 300 350 400 450 500 550 600 650 700 750 800 Specific Consum ption [g/kWh]

Figura 7.3 – Curve di consumo. Temperatura Ambiente 33°C, Pressione Atmosferica 98.79 kPa, Pressione parziale Aria Secca 95.57 kPa, Correzione SAE J1349 1.059, Umidità 64%, Umidità Totale 20.94g/kgaria, K–carburante 42000 kJ/kg, K-Gas di Scarico 290.7 J/kgK, Densità Aria all’ingresso 1.111

W.O.T. Net Performance - Correct SAE J1349 0,0 0,5 1,0 1,5 2,0 2,5 3,0 3,5 4,0 2000 2200 2400 2600 2800 3000 3200 3400 3600 Speed [RPM] Power [kW] 8 9 10 11 12 13 14 Torque [Nm]

Figura 7.4 – Curve di potenza e coppia. Condizioni di prova al banco: Temperatura Ambiente 33°C, Pressione Atmosferica 98.79 kPa, Pressione parziale Aria Secca 95.57 kPa, Correzione SAE J1349 1.059, Umidità 64%, Umidità Totale 20.94g/kgaria, K–carburante 42000 kJ/kg, K-Gas di Scarico 290.7

J/kgK, Densità Aria all’ingresso 1.111 kg/m3, Correzione DIN 70020 1.048.

7.4 Riepilogo delle simulazioni.

Solo alcune simulazioni sono riportate, quelle in cui le differenze di risultati sono significative o in cui comunque le condizioni operative presentano particolari peculiarità.

La numerazione segue quella usata nel paragrafo 5.6 e nello schema di Figura 5.6 e Figura 5.7.

1. 12 Iniettori – 2800rpm – Condotto Lungo – Con sottomodello di splash #1. 2. 12 Iniettori – 2800rpm – Condotto Lungo – Con sottomodello di splash #28. 3. 12 Iniettori – 2800rpm – Condotto Corto – Con sottomodello di splash. 4. 12 Iniettori – 2800rpm – Condotto Corto – Senza sottomodello di splash #1. 5. 12 Iniettori – 2800rpm – Condotto Corto – Senza sottomodello di splash #29.

8

Fasatura dell’iniezione differente.

9

6. 24 Iniettori – 2800rpm – Condotto Corto – Senza sottomodello di splash. 7. 1 Iniettore – 2800 rpm – Condotto Lungo – Senza sottomodello di splash. 8. 1 Iniettore – 5000 rpm – Condotto Lungo – Senza sottomodello di splash. 9. 1 Iniettore – 5000 rpm – Condotto Corto – Senza sottomodello di splash #110. 10. 1 Iniettore – 5000 rpm – Condotto Corto – Senza sottomodello di splash #211.

7.5 Risultati ottenuti.

Ogni simulazione produce alcuni files, tra cui ‘otape8’, ‘otape9’, ‘otape12’ e vari ‘dat.*’12. I files ‘otape12’ sono stati elaborati per estrapolare grafici, mentre i files ‘otape9’ sono stati post-processati ed hanno fornito i dati utili finali, come i valori del rapporto di miscela e le varie uscite grafiche che mostrano l’andamento delle variabili nel tempo e nello spazio.

7.5.1 Il file ‘otape12’.

Ogni volta che una simulazione si conclude, vengono prodotti vari files, tra i quali, oltre a ‘otape9’, file di ingresso per il post-processore come visto nel capitolo 3, c’è ‘otape12’. Questo file è in formato testo e vi è riportato tutto quello che è successo durante la simulazione. Per ogni ciclo vengono riportati tutti i principali dati del motore, quali pressione, temperatura e quantità di specie chimiche presenti nelle varie zone del motore.

Questi dati sono molto utili perché permettono di verificare la bontà della simulazione ed eventualmente di capire le cause di eventuali fallimenti.

7.5.2 Grafici delle simulazioni.

Il primo passo fatto una volta avuti i risultati delle simulazioni è stato di elaborare i dati della quantità di carburante, nei vari stati, presenti nel condotto di aspirazione. Questi dati sono scritti su ‘otape12’ in formato testo. Sono stati messi a grafico le quantità di carburante ogni 45 gradi di manovella oltre ad angoli critici, in modo da

10

Iniettore a monte della valvola a farfalla.

11

Iniettore a valle della valvola a farfalla.

12

verificare l’effettiva regimazione delle quantità. In seguito sono riportati i grafici delle simulazioni più importanti.

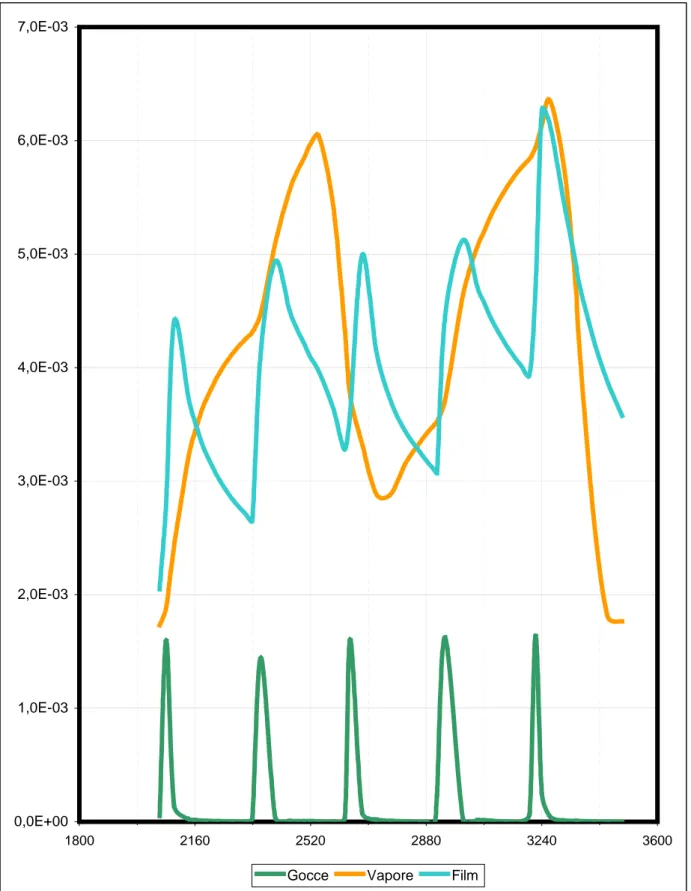

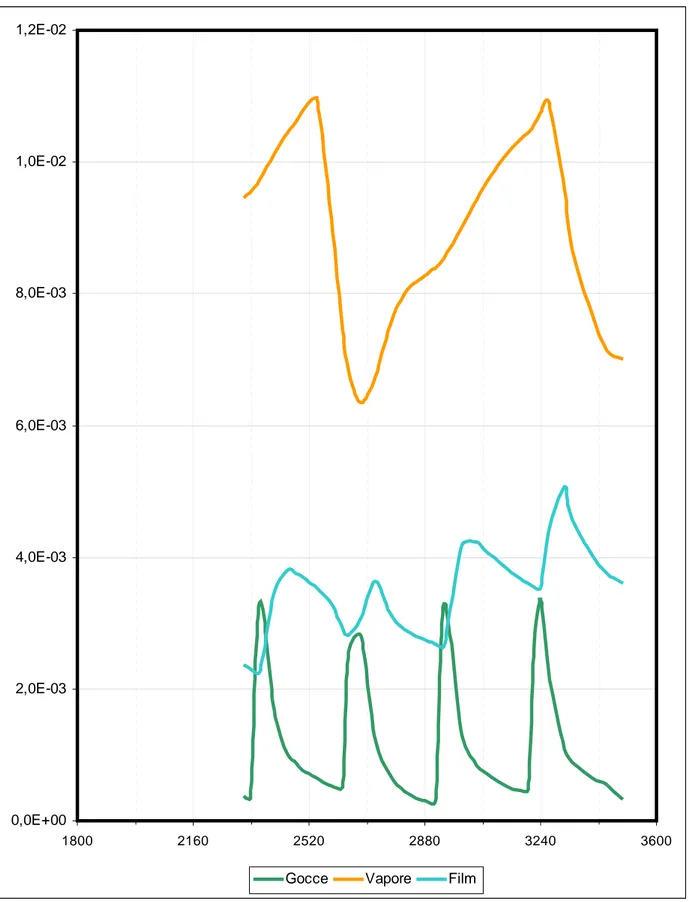

Le figure 7.5 – 7.14 sono relative a grandezze cumulate, in quanto rappresentano l’evoluzione dell’ammontare di film, di gocce e di vapore durante il 3° ed il 4° ciclo motore, relativamente al solo condotto di aspirazione.

Dalle figure si può dedurre che dopo quattro cicli non sono ancora state raggiunte condizioni di regime per il film liquido, il quale appare in continua leggera crescita perché il film, che non fa in tempo ad evaporare nel corso di un ciclo motore, tende a cumularsi. Questo accade per tutte le simulazioni per le quali il volume compreso tra l’iniettore e la valvola di aspirazione è maggiore del volume spostato nel cilindro. Ad ogni iniettata segue un aumento del film, poi una diminuzione sia del film che delle gocce con aumento del vapore. Le brusche diminuzioni di vapore che si notano nelle figure sono dovute ovviamente all’ingresso della benzina nel cilindro durante le fasi di aspirazione. Come si può constatare dalla figura 7.6, per il caso 5, la massa di film liquido nel condotto di aspirazione è paragonabile a quella di vapore ivi contenuto ed assai superiore a quella delle gocce.

0,0E+00 1,0E-03 2,0E-03 3,0E-03 4,0E-03 5,0E-03 6,0E-03 7,0E-03 1800 2160 2520 2880 3240 3600

Gocce Vapore Film

Figura 7.5 – Simulazione n°4 (Condotto Corto senza sottomodello di splash – 2800 rpm – 2,5 inj/ciclo) • Andamento delle quantità di carburante nei vari stati in funzione dell’angolo di manovella. Le quantità di

0,0E+00 1,0E-03 2,0E-03 3,0E-03 4,0E-03 5,0E-03 6,0E-03 7,0E-03 8,0E-03 1800 2160 2520 2880 3240 3600

Gocce Vapore Film

Figura 7.6 – Simulazione n°5 (Condotto Corto senza sottomodello di splash e Bassa Evaporazione – 2800 rpm – 2,5 inj/ciclo) • Andamento delle quantità di carburante nei vari stati in funzione dell’angolo di

0,0E+00 1,0E-03 2,0E-03 3,0E-03 4,0E-03 5,0E-03 6,0E-03 7,0E-03 8,0E-03 1800 2160 2520 2880 3240 3600

Gocce Vapore Film

Figura 7.7 – Simulazione n°3 (Condotto Corto con sottomodello di splash – 2800 rpm – 2,5 inj/ciclo) • Andamento delle quantità di carburante nei vari stati in funzione dell’angolo di manovella. Le quantità di

0,0E+00 2,0E-03 4,0E-03 6,0E-03 8,0E-03 1,0E-02 1,2E-02 1800 2160 2520 2880 3240 3600

Gocce Vapore Film

Figura 7.8 – Simulazione n°1 (Condotto Lungo con sottomodello di splash – 2800 rpm – 2,5 inj/ciclo) • Andamento delle quantità di carburante nei vari stati in funzione dell’angolo di manovella. Le quantità di

0,0E+00 2,0E-03 4,0E-03 6,0E-03 8,0E-03 1,0E-02 1,2E-02 1800 2160 2520 2880 3240 3600

Gocce Vapore Film

Figura 7.9 – Simulazione n°2 (Condotto Lungo con sottomodello di splash e fasatura differente – 2800 rpm – 2,5 inj/ciclo) • Andamento delle quantità di carburante nei vari stati in funzione dell’angolo di

0.0E+00 1.0E-03 2.0E-03 3.0E-03 4.0E-03 5.0E-03 6.0E-03 7.0E-03 8.0E-03 1800 2160 2520 2880 3240 3600

Gocce Vapore Film

Figura 7.10 – Simulazione n°6 (Condotto Corto senza sottomodello di splash a bagnamento completo – 2800 rpm – 2,5 inj/ciclo) • Andamento delle quantità di carburante nei vari stati in funzione dell’angolo di

0,0E+00 2,0E-03 4,0E-03 6,0E-03 8,0E-03 1,0E-02 1800 2160 2520 2880 3240 3600

Gocce Vapore Film

Figura 7.11 – Simulazione n°7 (Condotto Lungo con singolo iniettore all’estremità del condotto – 2800 rpm – 1,5 inj/ciclo) • Andamento delle quantità di carburante nei vari stati in funzione dell’angolo di

0,0E+00 1,0E-03 2,0E-03 3,0E-03 4,0E-03 5,0E-03 6,0E-03 7,0E-03 8,0E-03 9,0E-03 1,0E-02 1800 2160 2520 2880 3240 3600

Gocce Vapore Film

Figura 7.12 – Simulazione n°8 (Condotto Lungo con singolo iniettore all’estremità del condotto – 5000 rpm – 1,5 inj/ciclo) • Andamento delle quantità di carburante nei vari stati in funzione dell’angolo di

0,0E+00 5,0E-04 1,0E-03 1,5E-03 2,0E-03 2,5E-03 3,0E-03 3,5E-03 4,0E-03 4,5E-03 5,0E-03 1800 2160 2520 2880 3240 3600

Gocce Vapore Film

Figura 7.13 – Simulazione n°9 (Condotto Corto con singolo iniettore a monte della valvola a farfalla – 5000 rpm – 1,5 inj/ciclo) • Andamento delle quantità di carburante nei vari stati in funzione dell’angolo di

0,0E+00 5,0E-04 1,0E-03 1,5E-03 2,0E-03 2,5E-03 3,0E-03 3,5E-03 1800 2160 2520 2880 3240 3600

Gocce Vapore Film

Figura 7.14 – Simulazione n°10 (Condotto Corto con singolo iniettore a valle della valvola a farfalla – 5000 rpm – 1,5 inj/ciclo) • Andamento delle quantità di carburante nei vari stati in funzione dell’angolo di

Va tenuto conto che i dati sono stati campionati e che quindi non rispecchiano le condizioni reali. Un esempio chiaro è dato dalle curve di iniezioni a volte discordi nei picchi in quanto il campionamento è stato sfasato rispetto all’iniezione e l’interpolazione ha falsato i risultati, ma si può vedere che rimane invariato l’integrale, ovvero l’area delle suddette curve, il che indica l’uguaglianza tra le quantità di carburante iniettate.

7.6 Il post-processamento.

Le figure 7.15 e 7.16 mostrano i campi i moto attraverso la valvola a farfalla e la valvola di aspirazione.

Le figure da 7.17 a 7.30 si riferiscono al post-processamento di alcune delle simulazioni elencate in precedenza.

Vengono mostrati solo il terzo e quarto ciclo (2070° – 3490° di manovella) in quanto si considera che solo a questo punto sia stato raggiunto un sufficiente grado di stabilizzazione. Nelle figure sono visibili le gocce (disperse nella corrente gassosa e le gocce-film di parete), la concentrazione del vapore di benzina ed il rapporto d’equivalenza su quattro piani significativi: i piani di mezzeria dei due tratti rettilinei del condotto di aspirazione e due piani, reciprocamente ortogonali, che tagliano la valvola di aspirazione.

La simulazione n°3 (12 Iniettori – 2800rpm – Condotto Corto – Con sottomodello di splash) è stata effettuata a 2800 rpm, a mezzo carico, il volume del condotto di aspirazione corrisponde a circa 1,5 volte il volume del cilindro (195cc). Si effettuano 2,5 iniettate al ciclo. In tutte le simulazioni la massa di benzina iniettata per ogni pulsata è 0,0032 g, questo significa che il pieno carico sarebbe ottenibile con 5 pulsate.

Si utilizzano 12 “punti” di iniezione posizionati in prossimità del fondo del condotto (senza possibilità di rimbalzo delle gocce, le quali vanno a formare 12 piccole “pozzanghere” ossia film liquido). Viene mantenuto il sottomodello di splash.

Figura 7.15 – Campo di moto attraverso la valvola a farfalla (2800 giri/min; 2651° ~ tarda aspirazione).

Figura 7.16 – Campo di moto attraverso la valvola d’aspirazione (2800 giri/min; 2651° ~ tarda aspirazione).

La simulazione n°4 (12 Iniettori – 2800rpm – Condotto Corto – Senza sottomodello di splash) è simile alla precedente, differisce per l’eliminazione del sottomodello di splash.

Nella simulazione n°5 (12 Iniettori – 2800rpm – Condotto Corto – Senza sottomodello di splash e bassa evaporazione) viene dimezzata l’evaporazione del carburante.

Nella simulazione n°7 (1 Iniettore – 2800rpm – Condotto Lungo – Senza sottomodello di splash) il condotto è più lungo del precedente, corrispondendo a circa 2,5 volte il volume del cilindro. Viene simulato un singolo iniettore posto all’estremità del condotto. E’ la simulazione con caratteristiche maggiormente simili alla realtà. E’ quindi quella a cui si deve dare maggior peso nell’interpretazione dei risultati.

La simulazione n°8 (1 Iniettore – 5000rpm – Condotto Lungo – Senza sottomodello di splash) è identica alla precedente, ma si opera ad un numero maggiore di giri ed il carico è quindi inferiore, a parità di apertura della valvola a farfalla.

La simulazione n°9 (1 Iniettore – 5000rpm – Condotto Corto – Senza sottomodello di splash – Iniettore a monte della valvola a farfalla) è fatta ancora a 5000 giri al minuto, ma con iniettore a monte della valvola a farfalla; il condotto usato è quello corto, ma data la posizione dell’iniettore la scelta è ininfluente. La simulazione fornisce dati simili alle condizioni ottenibili con l’utilizzo del carburatore.

Nella Simulazione n°10 (1 Iniettore – 5000rpm – Condotto Corto – Senza sottomodello di splash – Iniettore a valle della valvola a farfalla) l’iniettore è a valle della valvola a farfalla, posizione classica dell’iniezione indiretta.

Come si evince dalla figura di simulazione n°7 (simulazione relativa a geometria con condotto lungo, iniettore posizionato all’estremità di esso, carico 50%, 2 spruzzate e mezza in media per ciclo del motore), la benzina entra nel cilindro con un certo ritardo rispetto al ciclo in cui è stata iniettata, ritardo pari a circa un ciclo e mezzo del motore. Data la modesta pressione di iniezione, il miscelamento con l’aria del condotto non può avvenire per effetto della quantità di moto delle gocce e quindi del film (che scivola sulla superficie del condotto). Poiché inoltre la diffusione è modesta nei motori, caratterizzati da tempi “strettissimi”, ed i fenomeni d’onda (che creano moti fluttuanti in una direzione e nell’altra dell’aria, accompagnati da debole trascinamento di vapore/gocce/film) hanno effetti poco rilevanti, il fenomeno alla base del miscelamento di combustibile ed aria è il trascinamento ad opera della corrente d’aria durante la fase di aspirazione. Come si può evincere dalle figure, il campo di moto all’interno del condotto durante 3 delle 4 fasi

del motore rimane quasi del tutto quiescente ed il combustibile si accumula inerte nel medesimo posto dove è stato iniettato (sulla superficie del condotto immediatamente sottostante l’iniettore). Solo quando si apre la valvola d’aspirazione, il combustibile iniettato precedentemente, insieme con quello in corso d’iniezione, viene trascinato via dalla corrente d’aria in moto verso il cilindro. Distribuire più iniettate durante tutto il ciclo del motore porta quasi agli stessi risultati che si ottengono effettuando una iniettata unica. Una distribuzione migliore (più uniforme) del combustibile nell’aria si potrebbe invece realizzare eseguendo più iniettate durante la sola fase di aspirazione!

Data la discontinuità con cui avvengono i fenomeni di trascinamento e miscelamento aria/combustibile, nel condotto di aspirazione si verifica prevalentemente un flusso a pistone, che limitata l’“effetto polmone”, utile per ridurre le fluttuazioni di titolo tra un ciclo e l’altro del motore. Tenendo anche conto che vi è un solo punto di iniezione posto all’inizio del condotto, i vantaggi di un allungamento del condotto tale da rendere il suo volume superiore a quello che effettivamente perviene al cilindro nel corso di un’aspirazione risultano pertanto limitati (nella fattispecie il volume complessivo del condotto è l’85% della cilindrata mentre il carico è il 50%, quindi non tutto il volume del condotto viene “spostato” nel cilindro, con la conseguenza che il combustibile iniettato non arriva al cilindro con l’aspirazione successiva bensì con quella ancora dopo!) e dipendono dal fatto che, aumentando la lunghezza del condotto (a parità di carico, cioè di numero di iniettate per ciclo), aumenta il tempo di permanenza del combustibile (in realtà del vapore e del film, dato che le gocce evaporano velocemente e comunque durante un solo ciclo del motore) ed aumentano di conseguenza i contributi alla miscelazione offerti dalla diffusione e dai moti indotti dagli effetti d’onda. Ne consegue che il calcolo della benzina pervenuta al cilindro porta ad una differenza appena superiore al 5% tra il ciclo 3° ed il 4° per il caso n°7. Se ne può dedurre che con un condotto molto lungo sarebbe possibile quasi eliminare le fluttuazioni di titolo. In realtà occorre limitare la lunghezza del condotto sia per ovvi problemi di ingombro che per difficoltà ad avviare il motore (la benzina arriverebbe al cilindro solo dopo parecchi cicli!).

Le figure delle simulazioni n°8, n°9, e n°10 sono relative a carico 30% (in media una iniettata e mezza per ciclo) con tre diversi posizionamenti dell’iniettore e quindi tre diversi valori del volume compreso tra iniettore e valvola di aspirazione. In particolare, per la n°8 tale volume è 2,8 volte il volume spostato nel cilindro durante l’aspirazione, per la n°9 è 1,6 volte e per la n°10 è solo 0,5 volte. Il risultato è stato soddisfacente solo

nel caso n°8, che ha dato luogo ad una discrepanza nei valori della benzina pervenuta al cilindro durante il terzo ed il quarto ciclo motore pari al 2,4%. Si osservi che, in queste condizioni di lunghezza di condotto e carico, la regimazione non è ottenibile con solo quattro cicli. Si è pertanto estesa la simulazione a cinque cicli, ottenendo però una discrepanza poco diversa (3,0% tra quarto e quinto ciclo). I casi 9 e 10 hanno dato luogo a risultati ben diversi, essendo la discrepanza tra terzo e quarto ciclo del 28% (9) e del 40% (10). L’effetto polmone non può da solo giustificare l’enorme divario riscontrato tra i casi 8 e 9. Dall’osservazione delle figure relative al rapporto di equivalenza alla fine dell’aspirazione, si è dedotto che 8 è un caso particolarmente fortunato, perché il combustibile della seconda iniettata a ciclo arriva alla valvola a fine fase d’aspirazione e pertanto ne entra nel cilindro soltanto circa metà, mentre l’altra metà entrerà nel ciclo successivo (si ricordi che si alternano cicli ad una e a due iniettate).

Interessante risulta anche il confronto tra i casi 5 (bagnamento spinto) e 9, che presentano lo stesso volume compreso tra iniettore e valvola di aspirazione, ma differiscono per lo sfruttamento di tale volume ai fini dell’effetto polmone. La minore discrepanza di benzina entrata nel cilindro tra terzo e quarto ciclo riscontrata per il caso 5 (8,8%) rispetto al caso 8 (28%) è da imputarsi al fatto che nel caso 5:

- si ottiene a regime un consistente e persistente film liquido, esteso longitudinalmente su una vasta porzione della superficie del condotto;

- risultando preponderante l’ammontare del film rispetto alle gocce della singola iniettata, l’evaporato proviene per lo più dall’evaporazione del film e la portata evaporante (quasi costante) risente poco del particolare quantitativo iniettato durante il ciclo motore (scarto di una iniettata tra un ciclo ed il successivo);

- la distribuzione longitudinale dei 12 punti di iniezione consente di “coprire” tutto il volume a disposizione (tra la prima fila di punti di iniezione e la valvola di aspirazione), ne risulta un’efficace diffusione che, sommata al trascinamento dell’aria, conduce ad un buon miscelamento aria/combustibile.

Il caso 3 è analogo al 5 ma differisce da questo per il maggiore numero di punti di iniezione (24) e per la distribuzione di questi, che risulta prevalentemente circonferenziale anziché longitudinale. Poiché l’iniezione coinvolge un volume inferiore a quello del caso 5, il contributo della diffusione è inferiore, con il risultato che la fluttuazione della benzina pervenuta al cilindro sale al 17,3%.