Capitolo 3

Protocollo

3.1 Soggetti

I soggetti che prendono parte all’esperimento sono normodotati di entrambi i sessi. Gruppi di soggetti con menomazioni cutanee o di tipo motorio alle mani o al braccio sono esclusi perché si intende svolgere lo studio su soggetti che hanno capacità di riconoscimento che si possano considerare in media con la popolazione, non minori come nel caso della presenza di possibili menomazioni[12][14][16][18][19].

3.2 Superfici utilizzate

Le superfici che sono state prese in esame per essere esplorate sono costituite da grate in rilievo. Nelle varie superfici le dimensioni degli elementi rialzati si mantengono costanti, la distanza tra questi elementi viene invece variata. Le linee in rilievo hanno un profilo rettangolare (figura 3.1), con altezza di 1 mm, e larghezza 0.6 mm, la distanza tra gli elementi varia in un range da 1.6 a 4.1 mm, con un incremento di 0.5 mm nel passare da una superficie con una certa spaziatura alla superficie con spaziatura successiva. In totale si hanno 6 superfici. Una di queste è di riferimento, quella avente spaziatura 1.6 mm, le altre di confronto. In figura 3.2 viene mostrata in un disegno schematico una di queste superfici vista dall’alto e lateralmente.

Figura 3.1: Immagine schematica di una sezione della superficie, SP rappresenta il valore variabile della spaziatura.

Figura 3.2: Vista dall’alto e laterale della superficie con spaziatura di 2.1 mm in scala 1:0.75.

La tecnica utilizzata per costruire queste superfici è il multi jet modeling (MJM), una tecnica di prototipazione rapida. Tale tecnica permette la realizzazione di modelli 3D in modo veloce direttamente da dati CAD e consiste nell’applicazione di strati di polimero fuso tramite testine ink-jet. Dopo l’applicazione di ogni strato, questo viene sottoposto a polimerizzazione tramite luce UV, le parti che vanno polimerizzate sono scelte dal software in base al modello CAD precedentemente disegnato e fornito al software della stampante in formato .stl. Le superfici utilizzate risultano quindi essere costituite da fotopolimero acrilico utilizzato dalla stampante 3D per la realizzazione di questi modelli. La stampante utilizzata per la realizzazione è l’InVision si2 della 3D systems.

3.3 Metodo

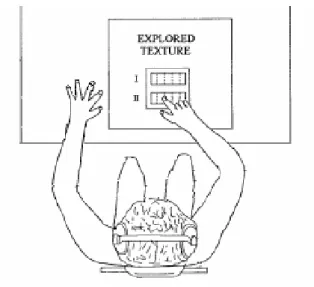

Il soggetto svolge le prove stando seduto, la piattaforma è situata su un banco davanti al soggetto per permettere un comodo posizionamento del braccio al momento dell’esplorazione. In figura 3.3 viene mostrata la posizione del soggetto rispetto la piattaforma.

Figura 3.3: Disegno schematico della posizione del soggetto rispetto alla piattaforma.

In tutte le prove i soggetti devono essere bendati per eliminare possibili stimoli visivi e viene messa loro una cuffia per l’eliminazione degli stimoli uditivi derivati dallo sfregamento del dito con la superficie esplorata. Tali precauzioni sono prese già in altre prove di studio dell’esplorazione tattile[12][14][16][17][18][24].

Prima dell’inizio delle prove viene spiegato al soggetto come queste si svolgeranno, che gli verranno presentate alcune superfici e il soggetto dovrà fare una prova di discriminazione tra due superfici. Gli viene detto che il dito deve rimanere all’interno del piatto durante l’esplorazione. Al soggetto viene inoltre detto che le superfici da confrontare verranno presentate in modo random. Vengono infine svolte alcune brevi prove per far familiarizzare il soggetto con le superfici, procedure simili vengono messe in pratica anche in altre prove di riconoscimento di superfici a confronto[12].

Prima di ogni prova la falange distale del dito indice del soggetto, poiché questo è bendato, deve essere posizionata dallo sperimentatore sulla superficie, non però a diretto contatto di questa ultima. Viene scelto l’indice, come dito che svolge l’esplorazione perché il più utilizzato in questo tipo di prove[12][16][18], in particolare è quello scelto da Smith e coll.[19] nell’esperimento a cui facciamo riferimento nel paragrafo 3.4, in cui si individuava la relazione tra rugosità percepita e RMS della forza tangenziale.

La piattaforma inizia ad acquisire dati nel momento in cui il soggetto appoggia il dito sulla superficie. Il soggetto durante la prova scorre la superficie con un’unica passata da sinistra a destra, sta allo sperimentatore dare il via e poi lo stop prima che il soggetto raggiunga i bordi della piattaforma. Nel momento in cui lo sperimentatore dà lo stop l’acquisizione viene terminata.

La superficie standard di riferimento, che non viene variata durante le prove, viene tenuta in uno dei due piatti della piattaforma, nell’altro piatto viene inserita la superficie da confrontare.

Il soggetto durante la prova deve sempre prima valutare la superficie standard e poi l’altra superficie. Alla fine, al soggetto, viene chiesto di dire se considera le due superfici uguali o la seconda più rugosa. Le superfici da confrontare ad ogni prova vengono inserite nella piattaforma in modo pseudorandom.

Vengono svolte 7 acquisizioni per ogni superficie per un totale di 42 acquisizioni. Della superficie di riferimento infatti viene acquisita solo la prima esplorazione all’inizio della serie. Vengono quindi svolte 7 serie di prove per ogni soggetto dato che da esperimenti preliminari si evinceva che una media su un tal numero di prove poteva rispecchiare meglio il valore di RMS effettivo.

Lo sperimentatore segna su una tabella l’esito di ogni prova (se c’è stato riconoscimento o meno) in relazione al soggetto e al tipo di “grating” utilizzato sia come riferimento che come superficie da confrontare.

3.4 Scopo

Considerando varie superfici con spaziature diverse di elementi in rilievo, l’esperimento valuta quale è la differenza minima tra valori di RMS (root mean square) normalizzati della derivata della forza tangenziale, che permetta ai soggetti di distinguere due superfici a rugosità diversa.

Smith e collaboratori[19] nei loro esperimenti sono andati a svolgere prove di valutazione della rugosità percepita per mettere in relazione la percezione soggettiva di rugosità con parametri relativi all’interazione dei soggetti con la superficie, come le forze di interazione, l’attrito, la velocità di esplorazione. Il valore di RMS normalizzato della derivata della forza tangenziale esercitata dal soggetto al momento dell’esplorazione risulta essere, da questi sperimenti, molto correlato con la rugosità percepita, anche più dell’attrito, per questo si valuta la capacità di riconoscimento in relazione al valore di RMS e alle differenze relative a questo valore. Negli esperimenti oggetto di questa tesi, a differenza degli esperimenti di Smith e collaboratori, le prove svolte sono di riconoscimento; si va quindi a valutare le capacità discriminatorie del soggetto nel distinguere due superfici messe a confronto. Questi esperimenti vanno così a valutare le capacità discriminatorie dei

soggetti in relazione alla percezione soggettiva di rugosità che questi hanno, il cui valore è rappresentato dal RMS normalizzato della forza tangenziale.

Il valore limite di RMS normalizzato che permette il riconoscimento tra due superfici risulta riferirsi solo al range di superfici esplorate nell’esperimento, dato che la normalizzazione avviene sulla media dei valori di RMS ottenuta per le diverse superfici esplorate, si va comunque a dimostrare l’esistenza di una soglia percettiva simile tra soggetti diversi.

3.5 Dati e trattamento

3.5.1 Acquisizione dei dati

L’acquisizione dei dati avviene quando il valore della forza normale esercitata dal dito supera la soglia di 0.2 N, tale soglia è specificata anche in altri studi[19]. La frequenza di campionamento è di 5 KHz. I dati prelevati dalla piattaforma vengono salvati in un file che deve essere rinominato ogni volta per il salvataggio successivo, il nome con cui il file viene rinominato specifica il soggetto che ha svolto la prova, il numero della serie di prove e il tipo di superficie analizzata dal soggetto. I tipi di superficie vengono ordinati con una numerazione crescente in base all’aumentare della spaziatura.

3.5.2 Elaborazione dei dati su forze e momenti

Per la valutazione delle forze di interazione, che successivamente saranno utilizzate per ricavare il valore di RMS, i dati prelevati dalla piattaforma vengono filtrati con un filtro passa basso dell’ottavo ordine con frequenza di taglio a 250 Hz, tale filtraggio è simile a quello utilizzato in altri studi[19]. Un filtraggio più forte a 5 Hz è utilizzato per la valutazione della posizione del dito nel tempo; tale informazione infatti è interessante solo dal punto qualitativo per la valutazione del movimento del soggetto, per esempio, se si sono presentati dei problemi durante l’acquisizione.

I dati prelevati tramite piattaforma riguardano le forze di interazione del dito con la superficie. Da questi dati è possibile ricavare tramite software Matlab la forza tangenziale, e da quella, conoscendo il tempo di campionamento (la frequenza di campionamento è di 5 KHz, quindi viene preso un campione ogni 0.2 msec), è possibile ricavarsi la derivata, e il

Come esempio, in appendice B, viene presentato il programma Matlab utilizzato per la valutazione delle prove.

Le istruzioni nella prima parte del programma sono simili a quelle utilizzate nel programma inizialmente usato per la valutazione della piattaforma (Appendice A), sono state cambiate solamente le frequenze di taglio con i valori specificati precedentemente in questo paragrafo. Nella seconda parte del programma si va ad eliminare i primi e gli ultimi 100 msec dell’acquisizione delle forze, in modo da eliminare il transiente dovuto al dito che tocca la piattaforma prima e si stacca poi[19]; successivamente si vanno a calcolare i valori medi di attrito e di forza normale applicata, e tramite il ciclo for si vanno a calcolare i valori istantanei della derivata della forza tangenziale sull’asse y, che corrisponde alla direzione di scorrimento del dito sulla superficie. Dai valori istantanei di questa derivata è possibile calcolare tramite un altro ciclo for il valore di RMS relativo.

Il programma permette di mostrare, oltre che l’andamento delle forze nel tempo e la posizione che il dito va a prendere nel tempo sulla superficie, come faceva il programma per il test della piattaforma (Appendice A), anche l’andamento della forza tangenziale e i valori istantanei della derivata della forza tangenziale sull’asse y.

Per velocizzare l’acquisizione dei dati in un file e facilitare la successiva elaborazione utilizzando Matlab è stato creato un altro file .m mostrato in appendice C; questo file esegue in successione tramite un ciclo for il caricamento dei file .txt contenenti le informazioni su forze e momenti subiti dalla piattaforma durante l’esplorazione, senza l’introduzione ogni volta da parte dell’utente del nome del file da elaborare. Inizialmente viene creata una matrice con sette righe e sei colonne, che corrispondono rispettivamente al numero di serie di prove svolte e al numero di tipi di superfici esplorate, all’interno di questa matrice verranno salvati i valori di RMS, i successivi cicli for servono per far scorrere al programma tutti i file .txt che si devono analizzare, viene creato infine un file .mat di inizializzazione che salva, prima che i successivi comandi eliminino tutte le variabili sul workspace, il nome del file da richiamare e le variabili relative che successivamente serviranno per il salvataggio sulla matrice del dato, che ci interessa, nella posizione relativa alla serie e superficie corrispondente alla prova richiamata. Le variabili sul workspace e i comandi sul command window vengono eliminati in modo che i valori precedentemente creati non influenzino i risultati successivi, viene quindi richiamato il file .mat precedentemente salvato, e viene caricato il file .txt che ci interessa, successivamente i comandi rispecchiano quelli del file .m precedente (Appendice B), anche se sono stati molto semplificati non essendo interessante in questo caso trovare gli attriti e la posizione

del dito sulla piattaforma. Anche gli andamenti delle forze e delle loro derivate non vengono mostrati. I comandi sono quelli che servono per l’identificazione del valore di RMS della forza tangenziale esercitata durante l’esplorazione, questo valore viene così salvato all’interno della matrice precedentemente creata nella posizione specificata dalle variabili salvate nel file .mat di inizializzazione insieme al nome del file .txt richiamato. I dati all’interno della matrice sono pronti per essere successivamente elaborati nel momento in cui il file termina.

3.5.3 Elaborazione dei dati relativi al RMS della forza tangenziale

Per ogni singola tipologia di superficie e per ogni soggetto si deve svolgere la media dei valori di RMS della derivata della forza tangenziale ricavati. Questi valori devono a loro volta essere normalizzati dividendoli per il valore di RMS medio di ogni singolo soggetto calcolato su tutte le superfici, in modo da rendere confrontabili tra loro i risultati ricavati dai vari soggetti. Questi processi possono essere facilmente svolti utilizzando il file “elabmatrice.m” in appendice D: questo programma carica il file .mat precedentemente creato e contenente la matrice dei valori di RMS del soggetto che ci interessa e, dopo aver diviso questa matrice in vettori con valori di RMS corrispondenti a uno stesso tipo di superficie, su questi stessi vettori viene svolta la media e il valore di deviazione standard, il programma crea poi un grafico dove in ascissa si hanno i tipi di superficie posizionati in ordine crescente di spaziatura e in ordinata si hanno i corrispondenti valori medi di RMS con la relativa deviazione standard. I valori medi di RMS vengono successivamente normalizzati rispetto la media totale dei valori, anche questi valori vengono visualizzati graficamente, vengono inoltre calcolate le differenze tra il valore normalizzato di RMS relativo alla superficie di riferimento e i valori relativi alle altre superfici. I valori medi normalizzati di RMS e la differenze tra questi valori vengono infine salvati nel file che contiene la matrice iniziale.

Deve inoltre essere calcolata la frazione di risposte positive al riconoscimento rispetto alle risposte totali per ogni tipo di superficie e per ogni soggetto. Questa frazione sarà il valore da inserire in ordinata del grafico avente come ascissa i valori normalizzati di RMS. I vari valori di RMS normalizzati possono essere così messi in relazione con i risultati relativi al numero di risposte corrette o non, fornite dai soggetti durante la prova di riconoscimento. Dopo aver messo in relazione in un grafico la frazione di risposte corrette di tutti i soggetti

vengono fittati in modo da vedere se c’è una relazione di tipo deterministico tra il valore di RMS corrispondente trovato e la frazione di risposte corrette. Come funzioni per un possibile fitting sono state scelte una funzione esponenziale del tipo

) * ( 1 X e esp= − −α e una sigmoide del tipo

[ ]) 1 /( 1 *(X d) e sig = + α −

Nel primo caso la variabile rispetto a cui si vuole svolgere il fitting è il guadagno “α” dell’esponenziale che determina di quanto varia la pendenza della curva, nel secondo caso le variabili rispetto a cui svolgere il fitting sono due, oltre il guadagno “α” si ha anche “d”, che determina lo spostamento della curva rispetto all’asse dell’ordinata.

Il programma in Matlab “graficesp.m” (Appendice E) permette di trovare la variabile “alfa” che minimizza l’errore, per prima cosa carica il file .txt dove sono presenti i dati, salva in vettori distinti i dati relativi al risposte corrette e i valori relativi ai rispettivi RMS, mette in un grafico questi dati e successivamente tramite cicli for in cui viene fatta variare la variabile “alfa”, calcola i valori della funzione e svolge la differenza tra questi e i dati relativi alle risposte corrette, il valore medio di questa differenza viene salvato all’interno di un vettore, questo vettore alla fine andrà a contenere i valori medi della differenze tra la funzione e i dati al variare di “alfa”, tramite la funzione di Matlab “min” è possibile trovare il valore medio delle differenze minimo, il programma poi mostra sul command windom questo valore minimo, e il valore delle variabili che corrispondono al miglior fitting. Al grafico che presentava i dati raccolti dai soggetti viene sovrapposta la funzione di fitting.

Il programma “graficsig.m” (Appendice E) è simile al precedente in questo caso però abbiamo un doppio ciclo for, e si utilizza due volte la funzione “min” perché le variabili che minimizzano l’errore da trovare sono due.

3.5.4 Elaborazione dei dati relativi alla velocità di esplorazione

Per avere maggiori informazioni sull’esplorazione delle superfici e sui parametri che possono influenzarla, per ogni soggetto viene calcolata la velocità di esplorazione media, per valutare se questo parametro ha qualche influenza sul valore del RMS, e se il valore della spaziatura influenza la velocità di esplorazione viene calcolata la correlazione tra questi parametri.

Per prima cosa si deve calcolare la velocità di esplorazione del dito per ogni prova, per fare questo viene utilizzato il programma “creamatricevel.m” mostrato in appendice F, per quanto riguarda il caricamento dei file .txt questo programma è simile a “creamatrice.m” (Appendice C), la parte centrale del programma però si differenzia perché è quella dove sono presenti i comandi che riguardano il calcolo del valore delle velocità. Dopo aver caricato il file, creato i vettori relativi alle forze e i momenti, e filtrato questi vettori, viene calcolata la posizione del dito sulla superficie, i comandi sono gli stessi utilizzati nei programmi “test_plate1.m” e “test_plate2.m” (Appendice A), il comando if permette l’eliminazione in base al piattino usato dell’offset, questo è dovuto alla posizione non centrale sulla cella di carico del piattino. Dopo aver calcolato la posizione, la velocità può essere calcolata in base alla variazione del valore delle coordinate di posizione nel tempo di campionamento, tramite un ciclo for viene creato un vettore della variazione di posizione nel tempo, su cui viene svolta la media per trovare la velocità media del dito durante la prova, i valori trovati vengono salvati in una matrice creata precedentemente, che viene rielaborata tramite il programma “elabmatricevel.m” (Appendice F). Questo programma permette il calcolo della velocità media del soggetto fra tutte le prove e in base alla tipologia di superficie analizzata. I valori ottenuti vengono salvati in un file.

Per valutare il coefficiente di correlazione, i file con i dati che interessano vengono prima caricati tramite il comando “load”, il valore di correlazione tra i dati viene calcolato tramite il comando “corrcoef”di Matlab che permette di trovare i coefficienti di correlazione tra due vettori.