CAPITOLO 5

Reverse Engineering nei controlli ispettivi spinti

tramite Scanner 3-D a basso costo

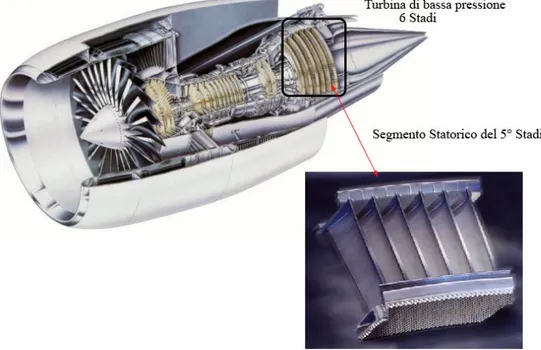

L’attività sperimentale svolta in questa tesi ha riguardato essenzialmente il controllo dimensionale e di forma di un componente statorico del propulsore aeronautico per impieghi civili GE90, realizzato dalla General Electric, leader mondiale nel settore motoristico aerospaziale, in collaborazione con Avio S.p.A..

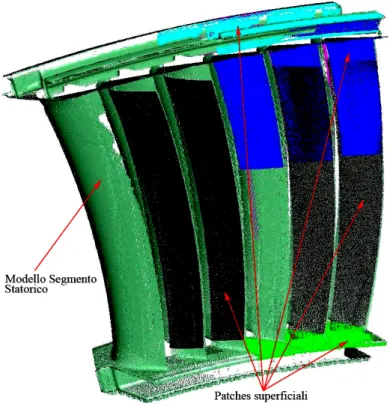

L’azienda Avio è responsabile della progettazione, dello sviluppo e della produzione dei componenti della Turbina di bassa pressione del turbofan, tra i quali i segmenti statorici dallo stadio 2 fino allo stadio 6 ed il disco e le pale del rotore nello stadio 6. Nel caso specifico è stata eseguita una analisi di controllo dimensionale e di forma con tecniche di Reverse Engineering sul segmento statorico dello stadio 5 appartenente alla turbina di bassa pressione ( fig 5.1 ).

Figura 5.1 Schema del propulsore GE90 e particolare del segmento statorico dello stadio 5 nella turbina di bassa pressione.

L’esigenza di controlli dimensionali e di forma con tecniche d’avanguardia a basso costo nasce dall’obiettivo della società Avio S.p.A. di ottimizzare il prodotto finale per garantirne la massima efficienza e qualità, cercando di soddisfare le esigenze e le attese dei clienti. Il prodotto finale pertanto dovrà essere realizzato in modo economico e competitivo, conforme ai requisiti richiesti, in modo tale da minimizzare i costi globali.

Attualmente i controlli ispettivi vengono effettuati con macchine CMM a controllo numerico che permettono di analizzare le zone d’interesse attraverso un processo di acquisizione delle superfici punto - punto ( fig. 5.2 ).

Questi sistemi, pur garantendo un’accuratezza di misura molto elevata (1

÷

5 μm)presentano dei limiti riguardanti la quantità di dati rilevabile durante il processo ( generalmente non superiore ai 50 punti per secondo ), la limitazione nell’acquisizione

di intere superfici e la necessità di avere parti meccaniche ingombranti a contatto con l’oggetto da misurare. Infine tale tipologia di stazione di controllo è fissa ed è caratterizzata da un costo globale per nulla confrontabile con il costo dell’intero Life - Cycle dello Scanner 3-D.

Figura 5.2 Sistema di controllo dimensionale CMM con tastatore meccanico.

Per tali motivi è stata richiesta al Dipartimento di Ingegneria Meccanica dell’università di Pisa un’analisi di fattibilità relativamente all’applicazione delle tecniche di Reverse Engineering nei controlli ispettivi tramite Scanner 3-D low-cost.

5.1

Controlli ispettivi dimensionali e di forma

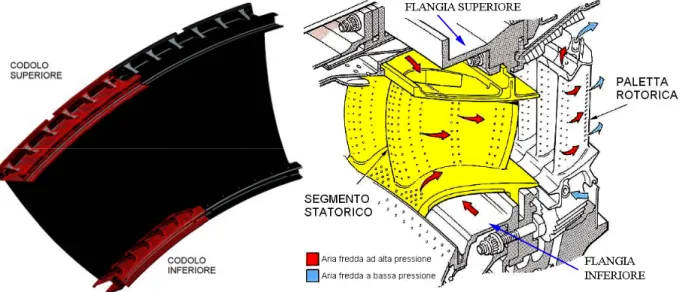

Il 5° stadio della turbina di bassa pressione del turbofan GE90 è costituito da un rotore e da uno statore, entrambi composti da diversi segmenti identici. In particolare il disco statorico è ottenuto dall’assemblaggio di 22 segmenti sulle flangie guida del carter del motore ( fig. 5.3 ).

Figura 5.3 Flangie guida per il bloccaggio dei codoli del segmento statorico.

L’immagine precedente mostra il montaggio del segmento attraverso l’accoppiamento del codolo superiore e del codolo inferiore alle flangie. I due codoli, da un punto di vista funzionale nell’assemblaggio dell’intero disco statorico, hanno rappresentato le zone di maggiore interesse sulle quali verificare l’accuratezza e la versatilità dello Scanner per la rilevazione di forme 3-D nell’ambito del Reverse Engineering applicato al collaudo dimensionale.

Sulla base di queste informazioni ed in funzione dei parametri di riferimento forniti da AVIO S.p.A. e delle specifiche hardware e software relative all’attrezzatura impiegata è stata programmata una campagna di acquisizioni digitali, in modo tale da ottimizzare l’intero processo di acquisizione delle nuvole di punti.

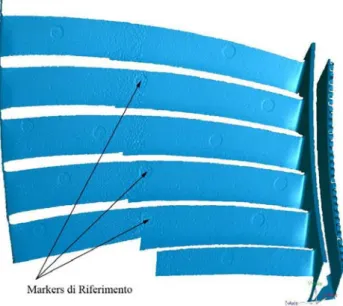

La fase iniziale ha riguardato la preparazione dell’ oggetto reale con l’applicazione dei Marker adesivi di riferimento e l’opacizzazione della superficie metallica dell’intero segmento ( fig. 5.4 ).

Figura 5.4 Segmento Statorico opacizzato e caratterizzato dai Marker di riferimento.

La disposizione dei vari Marker è stata realizzata in funzione dell’ingombro complessivo dell’oggetto di prova, della sua complessa geometria e del volume utile di luce strutturata disponibile relativamente al particolare.

In tal modo le acquisizioni 3-D sono state effettuate cercando di garantire la presenza di almeno tre marker di riferimento, comuni alle patch tra loro adiacenti ( fig. 5.5 ).

Figura 5.5 Rappresentazione STL dell’assemblaggio di due nuvole di punti mediante i Markers di riferimento comuni.

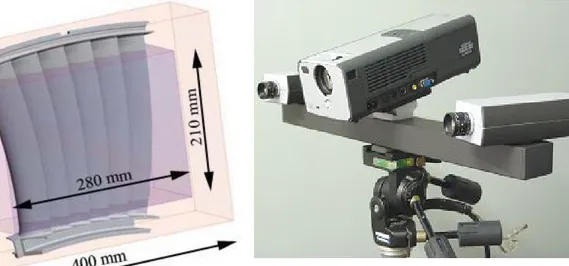

In questa applicazione di Reverse Engineering sono stati utilizzati due sistemi di acquisizione digitale, completamente identici da un punto di vista hardware e software, calibrati ognuno su una distanza di lavoro differente pari a 520 ed 850 . L’aumento della distanza tra l’oggetto reale e lo Scanner 3-D permette di ampliare l’area di misura passando dai 280x210 ai 400x300 ( fig. 5.6 ), riducendo notevolmente il numero di scansioni necessarie a rilevare tutto l’oggetto. Tuttavia questo guadagno risulta influenzato da una minore accuratezza di misura sui dati rilevati, pertanto le nuvole di punti acquisite alla distanza di lavoro maggiore saranno caratterizzate da una concentrazione maggiore di punti sparsi e da zone in sottosquadro più estese.

mm

mm

2

mm

mm

2La fase post-acquisizione, a parità di numero di nuvole acquisite con le due configurazione, risulterà più lenta, dovendo prima operare con dei filtri software per rendere utilizzabili i dati 3-D grezzi. Tuttavia ha il vantaggio di ridurre notevolmente il numero scansioni ottiche.

Figura 5.6 Volumi di luce prodotta dallo scanner 3-D calibrato alla distanza di 520mm ( 280x210x120mm3 ) ed 850mm ( 400x300x140mm3 ).

La necessità di utilizzare il sistema di acquisizione stereo calibrato sulle distanze di lavoro di 850 e 520 nasce dal fatto di dover eseguire alcuni controlli di forma per elementi isolati quali la forma di una superficie qualunque, la cilindricità e la circolarità delle superfici costituenti i codoli del segmento statorico ed alcune verifiche

per elementi associati quali perpendicolarità e localizzazione di un elemento ( Allegato A). L’accuratezza di queste misure ha reso quindi necessario elaborare delle nuvole di punti che ricoprissero interamente tali superfici, in modo tale da conservare il più possibile l’intera geometria dei particolari d’interesse dell’oggetto fisico. Per tale motivo le nuvole di punti rilevate alla distanza di lavoro inferiore sono state assemblate sul modello approssimativo del segmento statorico acquisito alla distanza di 850 ( fig. 5.7 ).

mm

Figura 5.7 Assemblaggio delle patches acquisite alla distanza di 520mm .

5.2

Acquisizione ed elaborazione dei dati digitali

( nuvole di punti )

La scansione ottica 3-D del segmento statorico ha richiesto complessivamente l’acquisizione di 10 e 30 patch di superficie, rispettivamente alla distanza di lavoro di 850mm e 520mm. L’acquisizione di ogni patch ( ~20 secondi ) ha richiesto la movimentazione del segmento statorico e l’orientazione dello Scanner 3-D, pertanto il

vantaggio di utilizzare la configurazione calibrata sulla distanza di lavoro maggiore è indiscutibile dal punto di vista temporale.

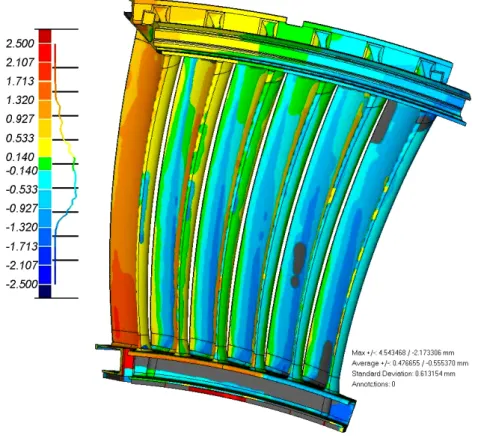

Successivamente è stata eseguita una prima analisi comparativa tra i modelli digitalizzati ed il modello CAD, per valutare la metodologia di studio relativamente alle due configurazioni di lavoro. È stata riscontrata una diminuzione percentuale della deviazione standard, pari al 77%, nel passare dal confronto 3-D tra il modello CAD e la nuvola di punti ottenuta dall’assemblaggio delle patch superficiali rilevate a 520 sullo scheletro del segmento statorico acquisito ad 850 , all’analisi diretta tra il modello CAD e la nuvola di punti ottenuta allineando le singole patch superficiali sul modello CAD stesso. Tale risultato, essenzialmente dovuto alla complessità della forma geometrica caratterizzata da profili superficiali non standard, è individuabile sin da subito, mediante un confronto test tra il modello CAD e la nuvola di punti digitalizzata alla distanza di lavoro maggiore ( fig. 5.8 ).

mm

mm

Figura 5.8 Analisi degli scostamenti delle nuvole di punti,acquisite alla distanza di lavoro di 850mm, dal modello CAD di riferimento.

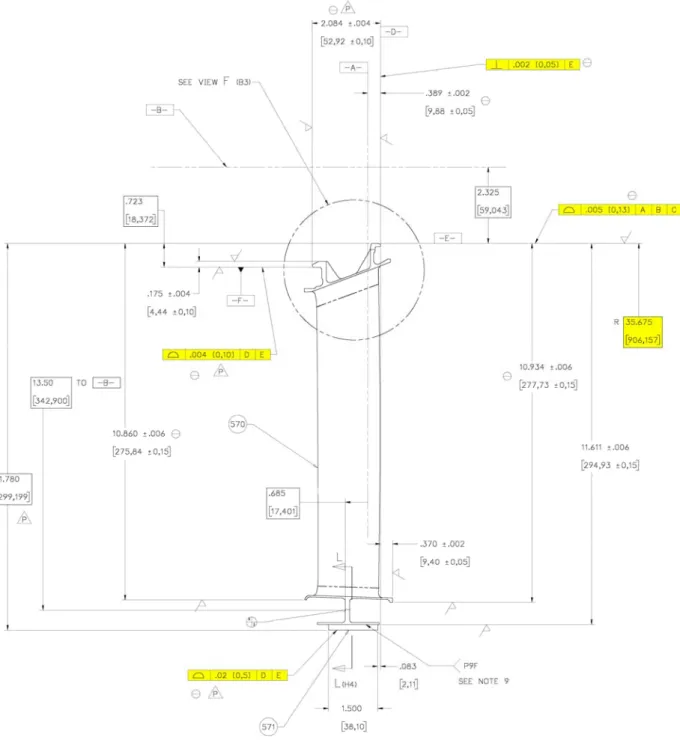

La deviazione standard calcolata, pari a 0.6 , non permette di eseguire sul modello rilevato né controlli di forma né verifiche dimensionali, essendo i campi di tolleranza d’interesse abbastanza stretti e variabili tra i ±0.5 ed i ±0.05 ( fig. 5.9 ).

mm

mm

mm

Figura 5.9 Sezione Radiale del segmento statorico con prospetto delle tolleranze di forma e di posizione.

Pertanto la metodologia più adatta all’analisi comparativa tra il modello CAD e il modello digitalizzato è relativa all’allineamento delle nuvole di punti, acquisite alla distanza di lavoro di 520

mm

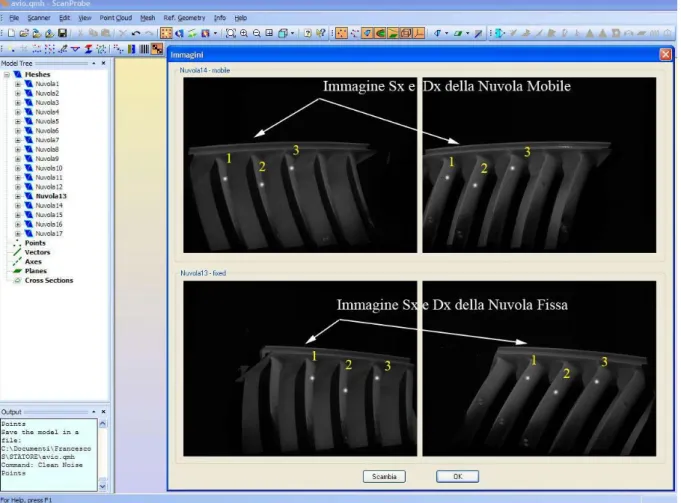

, direttamente sul modello di riferimento.Come è stato accennato precedentemente, la rilevazione del particolare statorico ha richiesto l’acquisizione di circa 30 patch di superficie, orientando all’occorrenza il sistema ottico e posizionando opportunamente il segmento statorico, in modo tale da acquisire nuvole di punti con zone di sovrapposizione caratterizzate da almeno tre marker in comune. L’allineamento della maggior parte delle singole scansioni è stato eseguito con una tecnica fotogrammetrica basata sull’individuazione delle coordinate 3-D dei marker adesivi posti sull’oggetto di analisi, utilizzando direttamente il sistema di visione stereo ed un software dedicato ( fig. 5.10 ).

Figura 5.10 Tecnica fotogrammetrica per la registrazione di due nuvole di punti caratterizzate dalle zone di sovrapposizione contenenti i tre marker in comune.

Attraverso il software di gestione del sistema di stereo visione l’utente, dopo aver specificato la nuvola fissa e la nuvola mobile, è tenuto a selezionare i tre marker di riferimento nelle due coppie di immagini. Il sistema, che fornisce per ogni scansione una nuvola di punti e le coordinate 3-D dei marker adesivi presenti, ottimizza l’allineamento fornendo la nuvola assemblata (fig. 5.11 ).

Figura 5.11 Tecnica fotogrammetrica per la registrazione di due nuvole di punti caratterizzate dalle zone di sovrapposizione contenenti i tre marker in comune.

Per tutte quelle nuvole di punti acquisite, le cui zone sovrapposte non presentavano i tre marker in comune, è stato utilizzato il software Qualify 7 della Raindrop Geomagic. Un suo algoritmo offre la possibilità di registrare due nuvole di punti attraverso la selezione di almeno tre punti, permettendo successivamente l’ottimizzazione della registrazione ( fig. 5.12 ).

Figura 5.12 Applicazione software per l’allineamento manuale di due nuvole di punti.

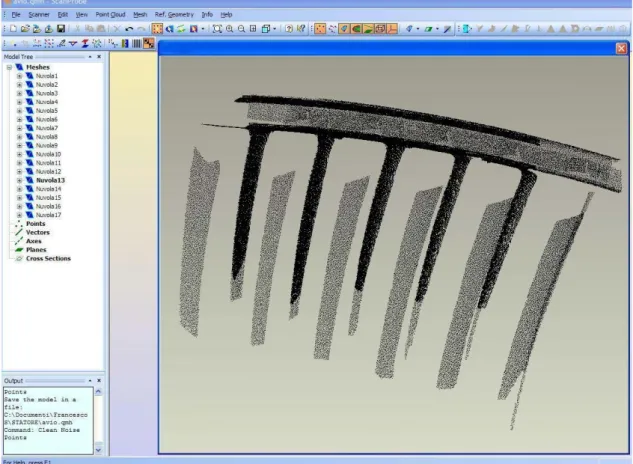

Terminata la fase di registrazione delle nuvole di punti è stato necessario effettuare una operazione di best-fitting tra le diverse patch di superficie ottenute con le precedenti tecniche ed il modello CAD di riferimento al fine di realizzare la nuvola completa costituita da circa 3.000.000 di punti ( fig. 5.13 ).

Figura 5.12 Rappresentazione della nuvola di punti finale e relativa triangolazione ( Modello STL ).

Prima di procedere con il collaudo dimensionale del segmento statorico, attraverso la funzione “ 3D Compare “ è stato possibile eseguire un controllo sulla distanza tra il modello Reference ed il modello Test. In tal modo sono state determinate la deviazione standard, pari a 0.14 mm, gli scostamenti minimi e massimi della nuvola di punti acquisita dal modello CAD di riferimento ( fig. 5.13 ).

Figura 5.13 Analisi degli scostamenti della nuvola di punti completa, acquisita alla distanza di lavoro di 520 mm, dal modello CAD di riferimento.

Una prima valutazione positiva sulla fattibilità del controllo dimensionale e di forma è stata effettuata in base ai valori delle deviazioni totali e standard della nuvola di punti 3-D dal modello CAD nominale.

La Tabella 1 e la Tabella 2, rispettivamente, forniscono l’andamento percentuale delle deviazioni complessive della nuvola di punti dal modello IGES e le deviazioni standard rispetto al campo di tolleranza impostato.

otali della n

abella 2: Tabella riassuntiva delle deviazioni standard della nuvola di punti 3-D. Tabella 1: Tabella riassuntiva delle deviazioni t uvola di punti 3-D.