CAPITOLO 2

2.1 I cambiamenti in atto nelle esigenze organizzative aziendali

“Ora, ecco, vedi, ci vuole tutta la velocità di cui sei capace per restare allo stesso posto. Se vuoi arrivare in qualche altro posto devi correre almeno due

volte di più”.

“Alice nel paese delle meraviglie” Lewis Carroll 1872

Nell’odierna situazione economica, fortemente concorrenziale, per sostenere il gioco un’azienda non solo deve correre un po’ più veloce, ma le occorre anche spingersi più avanti. L’attenzione delle aziende di oggi alla gestione del processo produttivo e della supply chain è fondamentale per mantenere una posizione di leadership nei confronti dei concorrenti. Nella situazione attuale è difficile arrivare al mercato con idee innovative e prima dei concorrenti, per questo una delle leve strategiche su cui puntare per differenziarsi è il miglioramento del flusso di produzione inteso come FLUSSO DI VALORE.

Il lean thinking rappresenta un nuovo modo di ragionare teso ad accrescere la flessibilità dell'impresa attraverso un ripensamento dell'intero flusso di creazione del valore, dalla progettazione fino alla gestione degli ordini. Il Lean Thinking raffigura il risultato di un notevole sforzo di analisi delle modalità di riorganizzazione di un folto gruppo di imprese americane, europee e giapponesi, impegnate in un progressivo abbattimento degli sprechi insiti nel modo tradizionale di impostare il processo produttivo. Il Lean Thinking non esprime concetti assolutamente nuovi, piuttosto si può considerare come una evoluzione dei modelli organizzativi che l'hanno preceduto (qualità totale, reingegnerizzazione dei processi, ecc.) a cui riesce a dare una convincente sistematizzazione e integrazione. In particolare il termine lean (“snello”) vuole esprime il fatto che i metodi produttivi giapponesi riducono al minimo l'utilizzo delle risorse impiegate: risorse umane, capitale investito, spazio occupato, tempo, ecc… .

Il cardine del pensiero snello si focalizza su due aspetti fondamentali.

Il primo aspetto da considerare è il “valore per il cliente”, cioè le caratteristiche possedute dal prodotto che consentono di soddisfare le esigenze del cliente ad un dato prezzo ed in un certo momento. Le combinazioni dei fattori quali la

percezione della qualità del prodotto acquistato in rapporto alla concorrenza ed, in rapporto al prezzo complessivamente pagato, contribuiscono a determinare il “valore”.

Il secondo aspetto è il concetto di “spreco”, cioè qualsiasi attività svolta da un’azienda, che assorbe risorse e non crea valore per il cliente finale.

Si possono quindi distinguere due tipi di sprechi: gli sprechi del primo tipo sono quelli che non creano valore, ma che, viste le attuali tecnologie, sono inevitabili; gli sprechi del secondo tipo sono quelle attività che non creano valore e possono essere eliminate o ridotte il più possibile.

I principali sprechi in un sistema produttivo sono imputabili a: 1) sprechi di trasporto;

2) sprechi per attese; 3) sprechi di movimento; 4) sprechi per scorte; 5) sprechi di processo;

6) sprechi di sovrapproduzione; 7) sprechi per prodotti difettosi;

1) In uno stabilimento produttivo sono eseguite diverse attività di trasporto con molte tipologie di mezzi. Queste attività non creano valore, ma sono spesso indispensabili. Tuttavia occorre tenere presente che quanto più un prodotto è trasportato, tanto maggiori sono le probabilità che esso abbia difetti o subisca danneggiamenti. Valutare ed esaminare continuamente il flusso dei materiali porta ad una riduzione continua di questo spreco.

2) Lo spreco per attesa si presenta quando un operatore o un macchinario non svolgono nessuna attività, rimanendo in attesa di un evento successivo. Le possibili cause sono in genere la mancanza di materiale (rottura di stock) nei magazzini materie prime, semilavorati o prodotti finiti oppure il guasto del macchinario necessario per la lavorazione. In quest’ultima circostanza l’operatore deve attendere l’esecuzione di attività di manutenzione straordinaria. Altro possibile spreco di attesa è imputabile al tempo di inattività dell’operatore che, dopo aver caricato la macchina, attende che questa abbia terminato il

ciclo. Infine, può capitare che l’operatore abbia il compito di sorvegliare macchinari che hanno evoluti volumi produttivi per impedire il danneggiamento dei dispositivi e di una quantità non indifferente di prodotti. Anche questo può essere considerato uno spreco per attesa.

3) Gli sprechi di movimento sono imputabili a movimenti improduttivi, suddivisi a loro volta in spostamenti ed azioni improduttive. Gli spostamenti sono quelle attività di movimentazione tra un macchinario e l’altro all’interno del sistema produttivo; mentre le azioni sono quelle attività eseguite sul materiale in lavorazione da parte dell’operatore in prossimità della postazione di lavoro. Occorre considerare che movimenti inutili possono comportare anche danni e infortuni per l’operatore.

4) Per quanto riguarda le scorte, con questo termine vengono identificati quegli elementi all’interno del sistema aziendale che giacciono fermi in attesa di un’azione successiva che può essere un processo di lavorazione oppure un’attività di trasporto, di distribuzione o di vendita. La variabilità in tutte le sue forme è la principale causa dell’insorgere delle scorte. Le scorte consentono di garantire la continuità del processo produttivo, qualora la produzione sia discontinua o caratterizzata da un numero elevate di tipologie di prodotto. Tuttavia il periodo di magazzinaggio è un tempo durante il quale non viene aggiunto ai pezzi alcun tipo di valore. Le scorte sono un elemento di particolare interesse per qualsiasi sistema produttivo, in quanto non è mai possibile farne completamente a meno. Richiedono maggior difficoltà per la loro riduzione e necessitano pertanto di un’attenzione maggiore rispetto a tutti gli altri tipi di spreco. Esistono tre diversi tipi di scorte: le scorte di materie prime, le scorte di semilavorati (Work In Process) e le scorte di prodotti finiti.

Le materie prime alimentano il sistema e permettono ad esso di funzionare. Senza di esse la produzione deve inevitabilmente fermarsi, tuttavia un eccesso di materie prime può travolgere il magazzino che supporta la capacità del sistema. Occorre trovare un buon compromesso fra i due estremi. Le scorte di materie prime vanno ridotte al minimo, ma devono essere sempre presenti per queste ragioni:

- consentono spesso vantaggi grazie a quantità economiche di ordinazione; in molti casi infatti può essere conveniente venire incontro alle quantità economiche stabilite dal fornitore, qualora il proprio sistema aziendale sia bilanciato in maniera tale da gestire con efficacia ed efficienza le scorte che si formano;

- garantiscono una protezione contro lead times variabili e problemi di qualità dei prodotti. Nel caso in cui il lead time di ordinazione delle materie prime ai fornitori sia variabile, un certo quantitativo di scorte di materie prime può mantenere in sicurezza la produzione. Inoltre in presenza di scarti di materie prime per scarsa qualità, le scorte forniscono una valida sostituzione;

- consentono speculazioni sui costi di acquisto. Come la maggior parte degli elementi di un sistema, i prezzi delle materie prime possono essere molto variabili. In tali casi è di norma realizzare accumuli di scorte quando il prezzo di queste è al minimo. Questa prassi, da un lato economicamente vantaggiosa, può costituire spesso un eccesso di scorte di materie prime.

Per quanto riguarda le scorte di semilavorati, un certo quantitativo è spesso desiderabile in molti sistemi per diverse ragioni:

- garantiscono una protezione nella variabilità dei processi produttivi. Si considerino infatti due operazioni sequenziali che lavorano con differenti capacità produttive e con diversi gradi di variabilità. In assenza di scorte di semilavorati tra le due operazioni (scorte interoperazionali), la seconda operazione potrebbe essere strettamente dipendente dalla prima. Se la prima è significativamente più lenta, la seconda risulterebbe bloccata. Analogamente, se la prima operazione termina di lavorare un elemento prima che l’operazione a valle sia in grado di riceverlo, la prima operazione dovrebbe fermarsi finché la successiva non riceve il pezzo lavorato. Con l’inserimento di un magazzino interoperazionale fra i due processi, le due attività possono procedere in maniera indipendente, mentre le scorte del WIP si accumulano;

- consentono di garantire flessibilità nella schedulazione della produzione. Gli attrezzaggi, in presenza di cambiamenti delle tipologie di prodotti in

lavorazione, possono essere un aspetto significativo della prestazione generale del sistema. Maggiori sono le tipologie di prodotti presenti nelle scorte interoperazionali, maggiori possibilità ci sono per schedulare la produzione;

- consentono di soddisfare le diverse esigenze dei turni di lavoro. Le variazioni di disponibilità di manodopera possono essere causate da vari fattori, come gli incrementi stagionali di domanda oppure la scarsità dovuta a scioperi. Mantenere alcune scorte aggiuntive di WIP nei pressi delle fasi più critiche dei processi produttivi può essere un buon metodo per contenere gli effetti della variazione di disponibilità di manodopera. - consentono di contenere i tempi morti per eventuali guasti dei

macchinari. Spesso i guasti si verificano proprio nei momenti più inopportuni per la produzione, mantenere scorte WIP per i processi più inaffidabili consentirà di continuare le operazioni a valle ed a monte del macchinario, durante la sua riparazione.

Infine ci sono scorte di prodotti finiti. La massima aspirazione per la maggior parte dei produttori è consumare le scorte alla stessa velocità di produzione. Le ragioni per mantenere scorte di prodotti finiti sono quindi:

- garantire protezione dalla variabilità della domanda. La domanda del consumatore è sempre molto incerta e dipende da molteplici fattori, livelli precisi di domanda sono impossibili da stabilire anche con le migliori tecniche revisionali. Scorte di sicurezza di prodotti finiti consentono di garantire la fornitura di prodotti anche in presenza di picchi di domanda inattesi. Tuttavia si tratta di un trade-off tra servizio al cliente e costi di mantenimento delle scorte.

- coprire le richieste stagionali o le eventuali promozioni. In alcuni casi, è possibile conoscere con ragionevole certezza che la domanda sta per aumentare oppure che segue un certo andamento ciclico durante l’anno. In questi casi scorte addizionali di prodotti finiti possono essere accumulate in anticipo per coprire la domanda futura.

Queste considerazioni dimostrano che le scorte costituiscono in realtà uno spreco che difficilmente può essere eliminato completamente, in quanto rende possibile la funzionalità del sistema. Tuttavia in base all’ottica lean occorre

comunque tenere presente che le scorte, di qualunque tipo esse siano, fanno aumentare i costi aumentando spazio, richiedendo attrezzature, trasportatori e magazzini. Inoltre il materiale può peggiorare la sua qualità e può rischiare di divenire obsoleto per il mercato.

5) Un’altra forma di spreco è costituita dalle perdite di processo. Si tratta di tutte quelle operazioni compiute nei processi produttivi che non aggiungono valore. Per eliminare questo tipi di sprechi è necessario intervenire su tutte quelle attività critiche:

- fasi che, pur modificando il prodotto, non sono riconosciute come valore aggiunto dal cliente finale;

- fasi ausiliarie, utilizzate per migliorare un processo non completamente ottimizzato;

- fasi superflue, non necessarie per l’ottenimento delle prestazioni tecniche richieste dal cliente al prodotto.

6) Lo spreco di sovrapproduzione si presenta quando non sussiste una corretta fasatura tra quanto viene prodotto e quanto è richiesto dal mercato. Questo in genere si verifica quando vengono imposti prodotti superflui, oppure in quantità superiore all’effettivo bisogno, oppure nei periodi in cui non c’è domanda. Questo spreco è correlato allo spreco scorte prodotti finiti. Producendo in eccesso, infatti, occorre utilizzare anticipatamente alcune risorse aziendali e soprattutto occorre disporre di magazzini prodotti finiti in cui conservare il materiale in attesa di commercializzazione, tuttavia la sovrapproduzione può anche essere originata dal senso di sicurezza che offre il fatto di avere sempre a magazzino dei prodotti finiti, in modo da minimizzare l’attesa del cliente. Spesso purtroppo è radicata la convinzione che sia necessario produrre il più possibile, senza tener conto della velocità di assorbimento dei processi a valle. Inoltre occorre tener presente cha la sovrapproduzione è dovuta alla necessità di ammortizzare i costi degli impianti, che , se tenuti fermi, costituiscono a loro volta uno spreco di processo e di attesa, visti gli elevati investimenti che spesso comportano. Spingere ad aumentare la produzione, con lo scopo di impiegare al meglio i macchinari e consentire una completa utilizzazione, costituisce secondo l’Ing. Ohno il peggior di tutti gli sprechi.

7) Infine, una delle forme più evidenti di spreco è rappresentata dai prodotti difettosi. I difetti rallentano la produzione ed incrementano il lead time. Le difettosità rappresentano una minaccia per l’azienda a causa delle diverse forme in cui possono manifestarsi.

Se nell’impianto produttivo non sono presenti validi e sistematici metodi di controllo, c’è il rischio che la difettosità non sia identificata e il pezzo subisca tutto il processo di lavorazione inutilmente, comportando un elevato onere finanziario per l’azienda. Inoltre se il difetto non viene rilevato neppure al termine della fase produttiva c’è il rischio che il prodotto finito difettoso giunga nelle mani del cliente, con tutte le conseguenze ed i rischi in termini di immagine per l’azienda. Se invece durante il processo produttivo sono presenti sistemi di controllo, allora si possono presentare due situazioni: lo scarto o la rilavorazione. In caso di scarto occorre prevedere un sistema di gestione dei componenti difettosi e sistemi di trasporto che consentano di allontanare i pezzi dall’area di produzione. Inoltre tutte le risorse che sono state impiegate fino alla scoperta del difetto sono comunque inutili e rappresentano una forma di spreco. Per quanto riguarda invece le rilavorazioni, occorre disporre di opportuni macchinari aggiuntivi necessari per riparare i componenti ed appositi mezzi per la movimentazione, tutti elementi non necessari se il componente fosse stato coerente con le specifiche fin da subito.

L'eliminazione sistematica degli sprechi è possibile attraverso il perseguimento e l'implementazione di 5 principi, che costituiscono l'ossatura cui fare riferimento nell'azione di ripensamento dei processi aziendali:

• DEFINIRE IL VALORE: identificare solo ciò che realmente serve, eliminando tutto quello che produce sprechi;

• IDENTIFICARE IL FLUSSO DI VALORE: il flusso di valore per un dato prodotto consiste nell’intera gamma di attività necessarie per trasformare le materie prime in prodotto finito. L’analisi del flusso di valore mette in evidenza le grandi quantità di spreco attraverso la classificazione delle attività in 3 diverse categorie:

2. Attività che non creano valore ma necessarie; 3. Attività che non creano valore e non necessarie;

• FARE SCORRERE IL FLUSSO: il flusso continuo in produzione si raggiunge soprattutto attraverso interventi radicali che permettono di trasformare le attività produttive da un sistema di produzione a lotti con code ad un sistema di produzione a flusso continuo;

• FARE TIRARE IL FLUSSO DAL CLIENTE: in definitiva si può affermare che i clienti “tirano il valore dall’impresa”, quindi si rende necessario acquisire la capacità di progettare, programmare, realizzare solo quello che il cliente vuole nel momento in cui lo vuole;

• RICERCARE LA PERFEZIONE: il quinto principio deve essere da sprone per l’incessante applicazione dei principi lean e risultare ogni volta quale un nuovo punto di partenza.

La ricerca della perfezione rappresenta una vera sfida per le aziende snelle. Quando le tecniche lean cominciano ad essere applicate lungo tutto il flusso del valore ci si rende conto che il processo volto a ridurre sforzi, tempi, spazi, costi ed errori non ha mai fine ed il prodotto offerto si avvicina sempre più ai desideri del cliente. La perfezione deve essere intesa come un asintoto che seppur irraggiungibile deve svolgere un ruolo di riferimento costante, allo scopo di mantenere attivo un sistematico processo di miglioramento. Il ripensamento dei processi aziendali con modalità organizzative "snelle" permette di raggiungere risultati assolutamente strabilianti.

In conclusione possiamo dire che:

♦ l’efficienza di un processo produttivo viene raggiunta mediante l’ottenimento di un flusso continuo di tutte le parti e/o componenti in esso lavorate;

♦ l’inefficienza di un sistema produttivo è strettamente collegata con le interruzioni che questo presenta nel proprio flusso di produzione.

2.2 Metodo Just In Time

“Una metodologia per raggiungere l’eccellenza, in un’azienda manifatturiera, fondata sull’eliminazione continuativa degli sprechi e su un miglioramento

significativo della produttività”.

“Just in time” Walter E.Goddard

Il metodo del Just In Time è uno degli elementi basilari del Toyota Production System (TPS). Il JIT può essere considerato come un insieme di tecniche che hanno come obiettivo quello di fare pulsare il sistema produttivo come il mercato e, nello stesso tempo, cercare di ridurre il più possibile la Time Line (linea che va dal momento in cui il cliente effettua un ordine all’azienda, al momento in cui l’azienda riceve il denaro corrispondente al soddisfacimento di quel l’ordine) ed ottenere così un numero ridotto di sprechi. Si tratta di un meccanismo molto complesso che realizza la continuità all’interno delle varie fasi di produzione e consente di legare il sistema produttivo al mercato. Il JIT è composto da tre elementi:

- Sistema Pull;

- Sistema One-Piece-Flow;

- Takt Time.

Attraverso l’adozione del JIT si cerca di sviluppare capacità e abilità per ottenere la quantità e la tipologia di prodotto giusto al momento giusto e al posto giusto.

Il JIT consente a tutto il personale di affrontare i problemi della produzione e infonde la consapevolezza degli sprechi, rivela i problemi di produzione e genera il meccanismo del miglioramento continuo (Kaizen).

A causa della sovrapproduzione, lo spreco più diffuso quando è applicata la produzione per lotti, si genera un eccesso di scorte. Questo comporta quindi sprechi per materiali in giacenza, con tutte le conseguenze del caso già analizzate in precedenza. Per risolvere questo problema, è necessario prevedere un prelievo più frequente di materiale da parte dei processi a valle rispetto ai processi a monte, ma solo limitatamente alla quantità ed al numero di

componenti strettamente necessario per portare avanti la produzione. La soluzione è un sistema che consenta un prelievo automatico attraverso l’implementazione di un sistema di tipo Kanban e l’applicazione del “supermarket”; argomenti che saranno trattati in seguito, tra gli strumenti della lean Production e poi anche implementati nello studio del caso Siemens VDO Automotive.

Il sistema Pull consente l’avanzamento del flusso produttivo secondo quanto richiesto dal cliente (“tirato dal cliente”) e non secondo quanto programmato dall’ufficio programmazione produzione. I metodi utilizzati in occidente sono stati improntati su un potenziamento dei metodi revisionali e di gestione e controllo della complessità. Toyota ha implementato per prima un approccio completamente diverso: tutto è incentrato sull’insieme di rapporti cliente-fornitore. La logica “cliente-fornitore” considera i processi collegati tra loro e ciascuno di essi è interpretato come “cliente” del processo a monte e come “fornitore” del processo a valle. In questa ottica il cliente deve richiedere il materiale di cui ha bisogno per soddisfare le richieste del processo che si trova a valle, senza il bisogno di ricorrere alle previsioni; il fornitore deve disporre di una scorta di materiale, detta supermarket, che consenta di soddisfare le richieste del cliente. Tale scorta, giunta ad un livello limite, deve essere ripristinata, per garantire ulteriore disponibilità di materiale per il cliente, ma senza comportare livelli eccessivi di scorte.

Un processo di tipo Pull è caratterizzato da:

- produzione generata dal consumo del cliente;

- il cliente preleva dal magazzino solo ciò che è strettamente necessario,

quando è necessario;

- il fornitore ripristina il magazzino solo quando riceve il segnale di

svuotamento (kanban).

Il sistema One-Piece-Flow si propone di istaurare, nel sistema produttivo, l’avanzamento dei componenti lavorati un pezzo alla volta seguendo un flusso continuo. Il materiale attraversa i reparti nel modo più rapido e le scorte sono ridotte al minimo. Chiaramente spesso questo sistema si rivela un caso limite allora l’obiettivo diviene quello di implementare la soluzione più prossima che consiste in una produzione caratterizzata da: lotti minimi, set-up frequenti, spedizioni frequenti, macchine disposte secondo schemi flessibili e

sincronizzate nei tempi ciclo. A questo proposito proprio per semplificare il flusso produttivo, l’approccio lean prevede l’adozione di macchinari di piccole dimensioni, semplici e flessibili, disposti secondo schemi che facilitano la gestione contemporanea di più dispositivi da parte dell’operatore, disposizione delle macchine a “U”.

5

6

7

4

3

2

1

Figura. 2.1: esempio di layout ad “U” nel processo produttivo

Con una cella di lavoro disposta come in figura, un solo operatore può gestire contemporaneamente più macchine seguendo seguendo un ciclo di lavoro, ad esempio, in senso orario.

Per ridurre le scorte interoperazionali occorre che:

- la qualità sia ad un livello tale da garantire la continuità del flusso;

- le macchine siano affidabili e la manutenzione sia rapida e semplice da

eseguire;

- i tempi di set-up siano ridotti;

- i macchinari siano ben bilanciati fra di loro;

- le procedure di lavoro, i cicli e l’addestramento siano standardizzati.

I vantaggi conseguiti da una gestione One-Piece-Flow sono:

- produttività;

- flessibilità nel mix;

- flessibilità nella capacità produttiva.

Il takt time è un altro sottoelemento base del sistema JIT; in tedesco il termine

takt significa “metronomo”. Questo termine è stato esportato negli anni ’30 in

Giappone, quando i tedeschi istruivano i giapponesi nella costruzione di aeroplani. Il takt time, nel TPS, è il ritmo con il quale il bene viene richiesto dal

mercato; infatti in un sistema snello la produzione deve avvenire al ritmo del mercato per evitare, da un lato, la sovrapproduzione con conseguente creazione di scorte e, dall’altro lato, la sottoproduzione che ha come conseguenza l’impossibilità di soddisfare le richieste del cliente.

Per definire il takt time (Tt) occorre tenere presenti le seguenti procedure: a) definire l’orizzonte temporale per la valutazione del Tt;

b) determinare il volume di vendita previsto nel periodo precedentemente stabilito;

c) determinare il tempo lavorativo a disposizione;

d) calcolare il Tt come rapporto tra il valore determinato al punto c) e quello determinato al punto b).

Una volta ottenuto il ritmo con cui il sistema deve produrre per soddisfare il mercato è opportuno fare in modo che tutti i tempi ciclo del sistema siano il più possibile prossimi al Takt time, in modo tale che i processi risultino correttamente bilanciati con il minimo spreco di risorse e con livelli ridotti di scorte interoperazionali.

Per ora si sono presi in considerazione solo i vantaggi apportati da JIT al sistema produttivo, tuttavia esistono anche una serie di problematiche da non sottovalutare: il JIT non tollera errori ed inefficienze, anche un breve ritardo di una fornitura o di una lavorazione può comportare la paralisi dei reparti a valle. Per ridurre al minimo questi rischi è importante che l’azienda abbia un sistema altamente efficiente sotto diversi punti di vista.

Per quanto riguarda la gestione interna:

- progettazione e lavorazione: occorrono principi di razionalità e

standardizzazione, che riducano al minimo le scorte di semilavorati attraverso l’uso di componenti modulari;

- impianti: occorre avere la massima affidabilità, in modo da ridurre al

minimo i tempi di fermo macchina dovuti a guasti;

- sistemi informativi: occorre rilevare e comunicare, in tempo reale,

l’avanzamento della produzione e le dimensioni dei magazzini. Per quanto riguarda la gestione esterna:

- rapporto con i fornitori: occorre garantire le consegne nelle scadenze e

- trasporti: occorre garantire la massima affidabilità e assicurarsi che il

materiale trasportato non si danneggi;

- ambiente sociale: occorre limitare il più possibile scioperi ed

assenteismo.

Infine possiamo affermare che il sistema gestionale JIT si dimostra idoneo nei seguenti casi:

- sistema produttivo è ripetitivo, stabile e con basse percentuali di scarto; - i prodotti sono standardizzati con un numero limitato di opzioni;

- la domanda è livellata con un mix stabile nel tempo e facilmente prevedibile; - non esistono forti stagionalità nelle vendite;

- gli ordini sono piccoli;

- la capacità produttiva è esuberante e, quindi, i macchinari a disposizione

non vengono saturati dai carichi di lavoro richiesti;

- è possibile avere tempi di set-up brevi;

- è possibile misurare le prestazioni del sistema produttivo; - i fornitori sono puntuali ed affidabili nelle loro consegne.

2.3 Definizione di Kanban

Fra le tecniche di gestione Pull la più utilizzata è sicuramente il kanban, costituita da cartellini che gestiscono le priorità di avanzamento fra le celle. La tecnica, molto semplice, permette di autoregolare il lavoro delle celle a fronte di variazioni del ritmo produttivo. Ogni cella dispone di due cassette: una per i Kanban-prelievo e l’altra per i Kanban-produzione.

Il funzionamento di un sistema Kanban si basa su alcune semplici regole:

• al momento della effettiva necessità, la fase a valle va a prelevare da quella a monte i pezzi che le servono nella quantità necessaria; tale prelievo può avvenire solamente se muniti di appositi Kanban (denominato, in questo caso, Kanban-prelievo) su cui è indicata la quantità che deve essere prelevata;

• le fasi a monte, solo se in possesso di apposito Kanban (denominato, in questo caso, Kanban-ordine di produzione), sono chiamate a produrre esclusivamente i prodotti che sono prelevati dalle fasi a valle, nelle quantità richieste e indicate, ancora una volta nel Kanban; la produzione si concretizza così nel riempimento di un contenitore che viene munito, anche esso, di kanban;

• se il flusso produttivo si interrompe per mancanza di un Kanban-ordine di produzione, l’operatore della fase a monte va ad aiutare il collega della fase a valle; accade il contrario se il reparto a valle non ha contenitori pieni da prelevare; questo evita, ad esempio, che in caso di guasto del reparto a valle si accumuli WIP tra i due reparti;

• non può esistere un contenitore sprovvisto di kanban;

• i pezzi difettosi devono essere arrestati all’interno della fase che li ha generati senza che avanzino lungo le fasi successive;

• il numero di kanban deve essere il minimo possibile per limitare il WIP, compatibilmente con la possibilità del sistema produttivo di adeguarsi alle piccole fluttuazione della domanda del mercato.

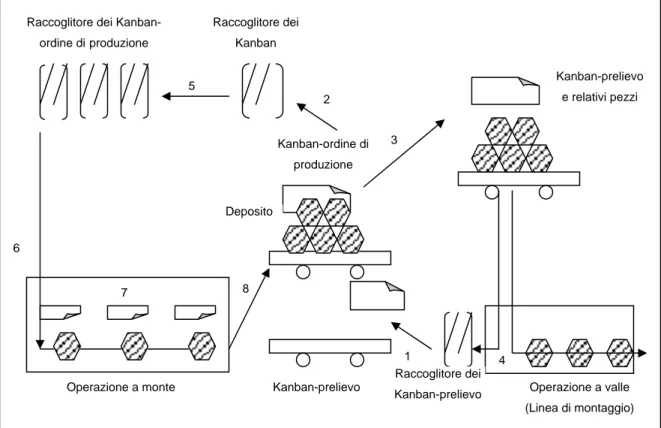

L’impiego dei kanban-prelievo e dei kanban-ordine di produzione si può riassumere nel modo seguente:

1. ad intervalli prefissati regolari di tempo, oppure quando nella fase a valle il numero di kanban-prelievo accumulatesi in un’apposita bacheca è pari ad un valore prestabilito, l’addetto ai prelievi della fase a monte trasporta , dal reparto a valle, il necessario numero di kanban e di contenitori vuoti (o, alternativamente, pallet) presso il magazzino della fase a monte;

2. dopo aver lasciato i contenitori vuoti, l’addetto della fase a valle preleva dal deposito i contenitori con i pezzi che gli servono staccando il cartellino kanban-ordine di produzione attaccati a ciascun contenitore e ponendoli in un’apposita bacheca;

3. su ciascun contenitore prelevato, a cui ha tolto il kanban-ordine di produzione, l’addetto attacca uno dei kanban-prelievo di cui è in possesso; in questa fase di scambio di kanban, è necessario che i contenitori prelevati contengano esattamente quanto stabilito nel kanban-prelievo; 4. nel momento in cui inizia la lavorazione dei pezzi prelevati al punto 3. è

necessario togliere dai contenitori i kanban-prelievo e porli nell’apposito punto di raccolta;

5. nella fase di lavorazione a monte, i kanban-ordine di produzione staccati al punto 3. dai contenitori vengono prelevati e raccolti nell’esatto ordine con cui sono stati staccati;

6. la fase di lavorazione a monte produce i pezzi secondo quanto stabilito dai kanban-ordine di produzione raccolti al punto 5.;

7. durante le operazioni di lavorazione nella fase a monte, i pezzi ed i relativi kanban-ordine di produzione si muovono di pari passo;

8. una volta conclusa la fase di lavorazione a monte, i contenitori con i pezzi e i relativi kanban-ordine di produzione vengono posti nel deposito in attesa del prelievo da parte della fase a valle (punto 2.).

Il sistema di controllo della produzione con kanban, appena descritto, non richiede un sistema centrale di gestione particolarmente sofisticato, ma può essere attuato “a vista” direttamente all’interno dei reparti.

2 5 6 7 Kanban-prelievo Kanban-ordine di produzione 3 Kanban-prelievo e relativi pezzi Raccoglitore dei Kanban Operazione a monte Deposito Operazione a valle (Linea di montaggio) Raccoglitore dei Kanban-prelievo 8 1 4

Raccoglitore dei Kanban-ordine diproduzione

Figura 2.2: fasi dell’impiego dei Kanban-prelievo e dei Kanban-ordine di produzione

Alcune regole basilari per l'uso del Kanban:

l’operatore può produrre solamente quando è disponibile un segnale kanban.

Se non è giunto alcun segnale all’operatore o se il contenitore delle aree Kanban ha raggiunto la massima quantità stabilita l’operatore deve fermarsi. una volta stabilito il numero di particolari/contenitori nelle aree kanban o la

quantità di segnali kanban, questi non si possono mai aumentare.

I responsabili devono costantemente criticare il sistema di produzione incoraggiando la riduzione delle aree/cartellini Kanban. L’obiettivo è di ridurre o eliminare gli stock al più presto. Man mano che le restrizioni vengono eliminate, gli stock dovrebbero diminuire e alla fine essere sostituiti quanto più possibile da un flusso a pezzo unico (“one-piece-flow”).

Il Kanban se ben applicato, porta ai seguenti benefici: • riduzione notevole delle scorte (fino al 90%); • risposte veloci ai cambiamenti di domanda; • miglioramento dell’accuratezza della scorta;

• semplificazione della programmazione, riduzione dell’uso dell’ MRP.

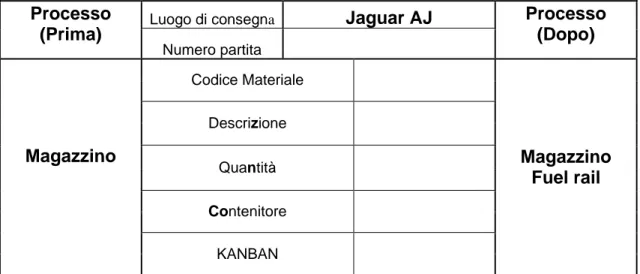

Luogo di consegna Jaguar AJ Processo (Prima) Numero partita Processo (Dopo) Codice Materiale Descrizione Magazzino Quantità Contenitore KANBAN Magazzino Fuel rail

Figura. 2.3: Kanban di prelievo impiegato nel supermarket

Luogo di consegna Jaguar AJ

Processo (Prima) Numero partita Processo (Dopo) Codice Materiale Descrizione Magazzino Fuel rail Quantità Contenitore KANBAN Linea assemblaggio Jaguar AJ