S

CUOLA DI

I

NGEGNERIA

D

IPARTIMENTO DI

I

NGEGNERIA

C

IVILE E

I

NDUSTRIALE

Corso di Laurea in Ingegneria Chimica

Tesi di Laurea Magistrale

STUDIO SPERIMENTALE E MODELLAZIONE

DI SEPARATORI GAS-LIQUIDO

PER L’ABBATTIMENTO

DI PARTICELLE SUBMICRONICHE

Relatori:

Prof. Ing. Elisabetta Brunazzi

Ing. Stefano Spreafico

Controrelatore:

Dott. Ing. Chiara Galletti

Candidata:

Carlotta Del Ministro

I

INDICE

INTRODUZIONE ... 1

Capitolo 1 – SEPARATORI A LETTO DI FIBRE ... 5

1. 1 Struttura ... 5

1. 2 Funzionamento ... 7

Capitolo 2 – TEORIA DELLA FILTRAZIONE ... 9

2. 1 Meccanismi di filtrazione ... 9

2. 2 Meccanismo di cattura della singola fibra ... 12

2.2. 1 Influenza del campo di moto ... 13

2.2. 2 Modello della ‘cella di fluido’ ... 14

2.2. 3 Intercettazione Diretta ... 17

2.2. 4 Impatto Inerziale ... 18

2.2. 5 Diffusione Browniana ... 20

2.2. 6 Correzione della teoria della cella di fluido... 21

2.2. 7 Modello a ventaglio ... 22

2. 3 Efficienza totale del separatore... 25

2. 4 Perdite di carico del separatore ... 27

2. 5 Analisi qualitativa di efficienza e perdite di carico del separatore ... 30

2.5. 1 Intercettazione diretta ... 31

2.5. 2 Impatto inerziale ... 35

2.5. 3 Diffusione browniana ... 40

2.5. 4 Perdite di carico ... 42

Capitolo 3 – L’APPARATO SPERIMENTALE ... 46

3. 1 Descrizione dell’apparato sperimentale... 46

3. 2 Il circuito di generazione dello spray ... 46

3. 3 Il circuito di trasporto del flusso bifase ... 49

3. 4 Lo strumento di misura ... 50

II

3. 6 Start-up dell’impianto ... 52

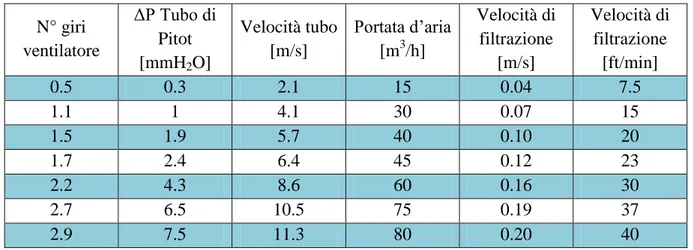

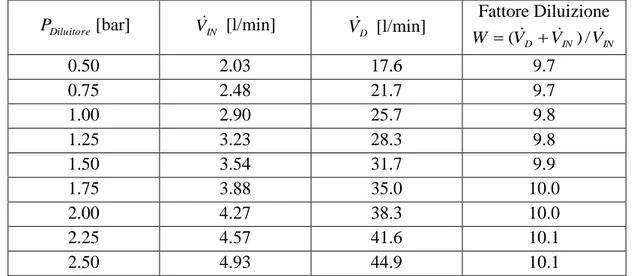

3.6. 1 Misure di portata ... 52

3.6. 2 Misure delle perdite di carico ... 54

3.6. 3 Misure di efficienza ... 55

Capitolo 4 – DESCRIZIONE ED ANALISI DEI RISULTATI SPERIMENTALI ... 61

4. 1 Introduzione ... 61

4. 2 Filtri testati e parametri investigati ... 63

4.2. 1 Metodo di avvolgimento ... 63

4.2. 2 Nuovo fornitore ... 66

4.2. 3 Densità di impacchettamento... 69

4.2. 4 Spessore del letto filtrante ... 71

4.2. 5 Filtri a strati ... 73

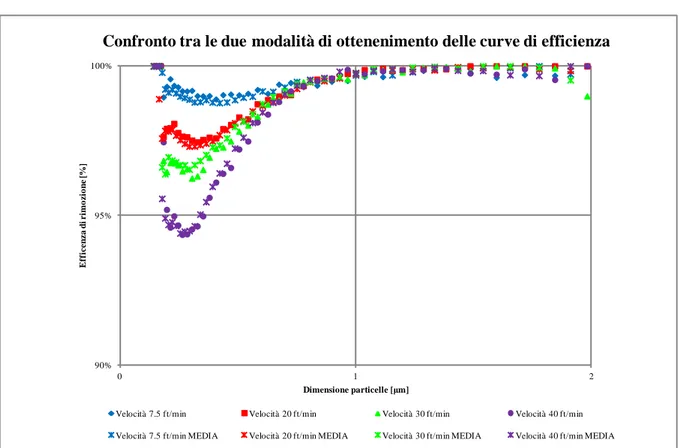

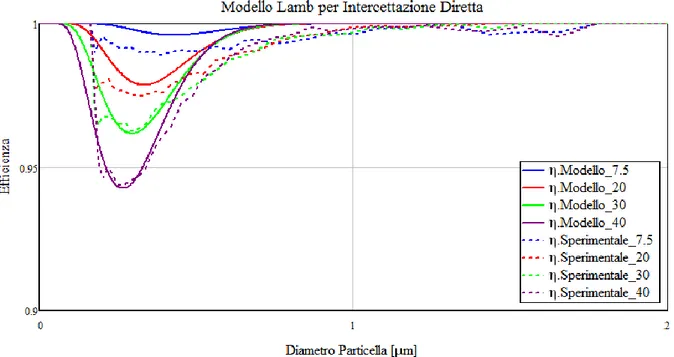

4. 3 Validazione del modello e confronto con i dati sperimentali ... 77

4.3. 1 Filtro E1 ... 84 4.3. 2 Filtro G ... 85 4.3. 3 Filtro H ... 87 4.3. 4 Filtro I ... 88 4.3. 5 Filtro J ... 90 4.3. 6 Filtro K ... 91 4. 4 Saturazione ... 92

4. 5 I filtri su scala industriale ... 98

Capitolo 5 – I NUOVI FILTRI ... 104

5. 1 Introduzione ... 104

5. 2 Filtro L ... 104

5. 3 Filtro M ... 111

5. 4 Filtro N ... 113

5. 5 Filtro O ... 116

CONCLUSIONI E SVILUPPI FUTURI ... 120

1

INTRODUZIONE

Negli ultimi anni, la qualità dell’aria ha assunto un’importanza rilevante a vari livelli: politico, scientifico, medico, … .

Le sempre più stringenti specifiche sulle emissioni gassose hanno stimolato la ricerca, orientata al miglioramento delle prestazione dei dispositivi di filtrazione.

La filtrazione delle correnti gassose è, infatti, un aspetto di primaria importanza per la conduzione di un impianto industriale, che deve rispettare i vincoli imposti dalla tutela ambientale ma anche operare in sicurezza e in condizioni di ottimo economico.

Molto spesso, infatti, nell’industria chimica si ha a che fare con miscele costituite da una fase liquida dispersa in una corrente gassosa. Questo perché, ogni volta che le due fasi vengono in contatto, si possono creare le condizioni favorevoli per la ritenzione di gocce di liquido da parte del flusso gassoso.

La formazione di queste miscele può avvenire attraverso processi di natura meccanica (è il caso della generazione di gocce dovute all’eccessiva velocità di una corrente gassosa al di sopra di un film liquido, così come della rottura di bolle all’interfaccia liquido-gas negli evaporatori), termica (condensazione di vapori causati da uno shock termico) oppure in seguito a reazioni chimiche (il caso più significativo è rappresentato dalle nebbie di

acido solforico H2SO4 generate dalla reazione in fase gas di anidride solforica SO3 con

vapore acqueo seguita da rapido raffreddamento nelle colonne di assorbimento). A seconda del meccanismo che le ha originate, le gocce di liquido avranno dimensioni diverse e si parlerà quindi di spray, quando il diametro delle particelle è maggiore di circa 10 μm, di aerosol o nebbie quando il diametro risulta inferiore a tale valore. Ad esempio, le particelle “strappate” da un film liquido aderente ad una parete avranno diametri superiori ai 500 μm; se invece prendiamo in considerazione un liquido bollente in un evaporatore, le gocce generate possono arrivare ad avere diametri intorno a 10 μm; infine, se si pensa alle nebbie che si formano per condensazione o a causa di reazioni chimiche, i diametri delle particelle di liquido possono scendere fino a 0,1 μm.

In alcuni casi la generazione di una tale miscela è un fenomeno desiderato e addirittura indotto volontariamente per favorire il funzionamento di certe apparecchiature (è il caso delle torri a spray); in altri casi, tuttavia, la presenza di gocce di liquido in un flusso gassoso è un fenomeno assolutamente da evitare, per problemi connessi all’inquinamento

2

ambientale, o per la sicurezza delle persone, oppure ancora per garantire il corretto funzionamento delle apparecchiature.

I motivi principali che rendono necessaria la separazione delle particelle liquide da una corrente gassosa sono i seguenti:

controllare le emissioni di inquinanti nell’atmosfera;

limitare i problemi di incrostazione e corrosione delle apparecchiature; recuperare prodotti pregiati da una corrente di processo;

purificare un vapore o un gas per i successivi trattamenti; eliminare i rischi di formazione di miscele esplosive; ottimizzare in generale un processo.

Si deduce, quindi, quanto sia importante il problema della separazione gas-liquido e quanto siano giustificati gli sforzi fatti per ideare separatori sempre più efficienti e per migliorare i criteri di progettazione delle apparecchiature esistenti.

Le miscele di cui stiamo parlando sono in generale dei sistemi instabili che tendono naturalmente alla separazione di fase per effetto della diversa densità.

Purtroppo i tempi caratteristici di questa sedimentazione sono compatibili con le esigenze industriali solamente nel caso di particelle di diametro superiore ai 500 μm. Negli altri casi si deve ricorrere necessariamente all’uso di uno o più separatori, ciascuno dei quali è caratterizzato dal meccanismo principale secondo cui avviene la separazione:

sedimentazione; deposizione inerziale; intercettazione diretta;

separazione per diffusione browniana; termoforesi e diffusioforesi;

attrazione elettrostatica; coalescenza;

precipitazione termica.

La scelta del separatore deve esser effettuata sulla base di alcune considerazioni, in particolare:

3

caratteristiche chimiche e fisiche del gas/vapore: temperatura, pressione, densità, umidità, tossicità, temperatura di rugiada, conducibilità elettrica, etc.;

proprietà della fase dispersa: distribuzione delle dimensioni delle gocce, densità, conducibilità elettrica, tossicità, corrosività, etc.;

caratteristiche del processo: portata della corrente da trattare, concentrazione del liquido disperso, presenza di solidi nella corrente da trattare, efficienza di abbattimento richiesta, perdite di carico ammissibili, etc.;

vincoli esterni: altezza e area a disposizione per l’installazione, servizi disponibili, tempi di arresto consentiti per la manutenzione, costi di investimento e di esercizio sostenibili, etc.

Un ruolo fondamentale nel campo della separazione gas-liquido è ricoperto dai separatori ad intercettazione, come ad esempio i wire-mesh, i pacchi lamellari e i letti di fibre le cui caratteristiche più significative sono riportate nella seguente tabella.

Tipo di separatore Wire-mesh Pacchi lamellari Letti di fibre

Efficienza 100% per dp>3÷10 μm 100% per dp>10÷40 μm 100% per dp>0,1 μm Perdite di carico < 25 mmH2O < 15 mmH2O 100÷500 mmH2O

Capacità gas buona Fino a 2 volte i

w.m. bassa

Capacità liquido buona ottima bassa

Compatibilità solidi buona ottima Solo solidi solubili

Costi bassissimi 2÷3 volte i w.m. Molto alti

In particolare, i separatori a letto di fibre trovano un largo impiego nell’industria chimica per l’abbattimento di particelle con diametri inferiori al micron. Queste si possono

generare in seguito a reazioni chimiche (come nel caso delle nebbie di H2SO4 citato

all’inizio di questa introduzione) oppure per shock termico di vapori condensabili. Esempi di questo fenomeno sono la formazione di nebbie di acidi minerali nelle colonne di assorbimento, oppure la generazione del cosiddetto “fumo blu” per condensazione dei vapori di olio plastificante utilizzato nelle operazioni di estrusione delle fibre tessili, oppure ancora la formazione di nebbie di olio lubrificante durante le operazioni di compressione dei gas.

Questa tesi ha come obiettivo principale l’analisi delle prestazioni dei FiberWind™ Mist Eliminators, una tipologia di separatori a letto di fibre, noti anche come candele

4

filtranti; l’attività è stata svolta presso l’azienda AWS Corporation di Cologno al Serio (BG).

La prima parte di questo lavoro di tesi è stata lo studio della separazione di gocce di dimensioni inferiori al micron mediante l’uso di separatori a letto di fibre.

L’idea di base che ha ispirato questo lavoro è verificare la possibilità di ridurre i costi di produzione e di esercizio della candela di riferimento, che attualmente l’azienda commercializza, mantenendo efficienze di separazione compatibili con le specifiche di processo.

La seconda parte del lavoro è stata dedicata allo sviluppo di un modello di calcolo che permetta di disporre di un valido supporto teorico da affiancare ai risultati sperimentali e da utilizzare per prevedere il funzionamento di questo tipo di separatori.

È stato poi fatto un confronto tra i valori di efficienza ottenuti per via sperimentale e quelli previsti dal modello al fine di verificare l’attendibilità delle prove.

Infine è stato studiato un nuovo tipo di fibra di vetro e progettato un filtro con tale fibra basandosi sul modello precedentemente sviluppato. I risultati ottenuti sono stati successivamente validati con prove sperimentali.

5

Capitolo 1 – SEPARATORI A LETTO DI FIBRE

1. 1 Struttura

I separatori a letto di fibre sono generalmente costituiti da fibre di vetro, ma possono essere utilizzati anche altri materiali, come polipropilene o fibre ceramiche.

Sono disponibili in tre principali categorie:

rope, cioè a filo: la fibra è filata e venduta sottoforma di cordoni.

mattres, cioè in materassini: le fibre sono disposte random su un supporto e legate chimicamente ad esso.

bulk, cioè a fiocchi: in genere i fiocchi sono di polipropilene o PTFE.

Figura 1.1: Fibra di vetro a filo in cordoni (sinistra) e materassino in fibra di vetro (destra)

Le geometrie principali usate per realizzare i separatori a letto di fibre sono:

cilindrica a flusso radiale piana a flusso ortogonale

6

Il primo caso è rappresentato dalle candele filtranti, costituite da una gabbia metallica cilindrica sulla cui superficie esterna vengono avvolte le fibre, mantenute poi in posizione da un’ulteriore gabbia metallica, anch’essa cilindrica.

Figura 1.2: Candela filtrante

L’elemento filtrante, di spessore normalmente compreso tra 5 e 7.5 cm, viene attraversato dalla corrente gassosa radialmente, dall’interno verso l’esterno o viceversa, ma in ogni caso il flusso netto attraverso il letto di fibre risulta essere circa orizzontale. La prima configurazione è preferibile: infatti, man mano che la corrente attraversa il separatore, la sezione di passaggio aumenta, con conseguente diminuzione della velocità e quindi nella prima parte si ha l’abbattimento delle particelle più grosse, mentre gli ultimi strati di fibre eliminano le gocce più fini.

Nel secondo caso la geometria è più semplice ma concettualmente le cose non cambiano. Anche stavolta infatti abbiamo un letto di fibre racchiuso tra due reti metalliche, saldate ad una intelaiatura metallica, munita di flangia in corrispondenza della sezione di uscita. Il pannello ha generalmente uno spessore inferiore ed anche in questo caso viene attraversato orizzontalmente.

Sia i separatori a geometria cilindrica che quelli a geometria piana hanno delle superfici specifiche elevatissime, che possono arrivare anche a 30÷150 volte quella di un comune wire-mesh. Per questo motivo, rispetto ai wire-mesh, vanno più facilmente incontro a problemi di ingolfamento e di ritrascinamento, nonché ad un aumento delle perdite di carico. Di

7

conseguenza i limiti di funzionamento, intesi sia come velocità di attraversamento che come carico di liquido, sono più bassi e questo fa sì che i separatori considerati non possano essere utilizzati in linea (sarebbero infatti richieste delle dimensioni eccessivamente ingombranti) ma all’interno di vessel (Figura 1.3), in cui si ha una notevole riduzione della velocità. Infatti, come verrà descritto in seguito, velocità troppo elevate inducono un abbassamento dell’efficienza di separazione per diffusione browniana, meccanismo di cattura predominante in questo tipo di filtri.

Figura 1.3: Montaggio dei filtri all’interno di un vessel

1. 2 Funzionamento

Questi separatori sono progettati per essere attraversati con flusso orizzontale dalla corrente da trattare. Inoltre, essendo l’obiettivo principale quello di abbattere le particelle di piccole dimensioni, il regime di flusso sarà laminare, cosicché l’efficienza di separazione per diffusione browniana sia la più alta possibile.

Quando la miscela bifase gas-liquido arriva all’ingresso di un separatore a letto di fibre, le gocce risultano in equilibrio con il proprio vapore. Attraversando il filtro alcune particelle verranno catturate dalle fibre e tenderanno così ad accumularsi all’interno del separatore, mentre la frazione rimanente proseguirà indisturbata il suo cammino, trascinata dalla corrente gassosa.

Inizialmente il liquido separato rimane sulla superficie delle fibre sotto forma di goccioline, che in seguito a coalescenza con altre particelle trasportate dalla corrente in ingresso, si accrescono fino a raggiungere una dimensione tale che la forza di gravità supera

8

quella di adesione superficiale e quindi le gocce si distaccano dalla superficie della fibra e cadono verso il basso. Durante questo cammino le gocce incontrano altri filamenti e così in breve tempo tutte le fibre che costituiscono il separatore risultano essere ricoperte dal liquido. Man mano che l’apparecchiatura continua a funzionare, le gocce tendono a distribuirsi uniformemente su tutta la superficie delle fibre, formando in questo modo un sottile film di liquido. Da questo momento in poi si stabilisce una condizione di equilibrio per cui la portata di liquido separato è uguale a quella che drena andando ad ostruire le sezioni più basse del filtro. La quantità di liquido accumulato dipende dal grado di vuoto del separatore, dal carico di liquido e della tensione superficiale del liquido separato.

La frazione più grande di questo liquido drena dalla sezione di uscita del separatore, spinta dalla corrente gassosa. Tuttavia una parte può anche evaporare in seguito alle perdite di carico incontrate nel letto di fibre.

Questa frazione rappresenta una delle cause di inefficienza del filtro, così come le particelle che si formano a causa dei fenomeni di ritrascinamento: infatti, se la velocità di attraversamento della corrente trattata è eccessiva, particelle di grosse dimensioni vengono strappate dal liquido accumulato nel separatore e trasportate via dal flusso gassoso.

Un buon separatore di nebbie deve quindi essere caratterizzato da elevati valori di efficienza di abbattimento, mentre deve minimizzare la quantità di liquido evaporato e ritrascinato. Tutto questo deve essere accompagnato da perdite di carico il più basse possibile.

Il liquido che si accumula nella parte inferiore del separatore riveste una notevole importanza ai fini del funzionamento dell’apparecchiatura, sia perché determina un innalzamento delle perdite di carico, sia perché influisce sull’efficienza di separazione. Man mano che le gocce vengono separate, l’accumulo della fase liquida ha due effetti principali: il primo è quello di aumentare la dimensione dell’ostacolo, il secondo invece è quello di determinare un aumento della velocità di attraversamento della corrente trattata a causa della riduzione della sezione di passaggio. Pertanto, se consideriamo il meccanismo di cattura per impatto, si può dire che, mentre da un lato l’aumento della dimensione dell’ostacolo porterebbe ad una riduzione dell’efficienza, dall’altro la maggiore velocità determina un innalzamento dell’efficienza stessa. Essendo il secondo effetto prevalente sul primo, ne deriva che il meccanismo di cattura per inerzia diventa più efficiente durante il funzionamento del separatore. Se invece prendiamo in esame il meccanismo di separazione per diffusione, allora questi due effetti vanno nella stessa direzione, che è quella di abbassare l’efficienza di separazione.

9

Capitolo 2 – TEORIA DELLA FILTRAZIONE

2. 1 Meccanismi di filtrazione

I FiberWind™ mist eliminators sono impiegati principalmente per l’abbattimento di aerosol liquidi.

Assumendo che abbiano una forma sferica, la dimensione delle particelle di aerosol è generalmente indicata in diametri delle gocce. I diametri di interesse per questo studio sono principalmente submicronici, fino ad un massimo di 2 μm.

La base di partenza per predire l’efficienza di separazione di un letto di fibre è quella di considerare il singolo filamento, che viene approssimato ad un cilindro isolato.

Ci sono quattro meccanismi principali di tipo meccanico, che entrano cioè in gioco senza l’influenza di forze attrattive tra le particelle sospese e il filtro, secondo cui una particella di aerosol può depositarsi su una fibra. Tali meccanismi sono:

Impatto inerziale

A causa della loro elevata inerzia, particelle con diametri superiori a circa 3 μm non seguono le linee di flusso della corrente gassosa attorno all’ostacolo, ma si muovono seguendo una traiettoria cui compete una minor curvatura, andando così a collidere contro il filamento. Il parametro principale da controllare in questo caso è la massa delle particelle e il numero caratteristico di tale processo è il numero di Stokes, definito come il rapporto tra il tempo di rilassamento della particella e il tempo caratteristico del sistema.

Figura 2.1: Impatto inerziale

Intercettazione diretta

Particelle con diametro compreso tra 1 e 3 μm seguono le linee di flusso della corrente gassosa, ma se queste sono prossime alla superficie dell’ostacolo (più precisamente se si

10

particella) urtano contro la fibra. Il parametro principale che regola questo meccanismo è R, definito come rapporto tra il diametro delle particelle e quello delle fibre.

Figura 2.2: Intercettazione diretta

Diffusione browniana

Particelle con diametri inferiori al micron hanno un movimento casuale dovuto alle collisioni con le molecole di gas. Questi moti browniani incrementano la possibilità di impatto contro la superficie delle fibre. Il numero caratteristico di tale processo è il numero di Peclet, rapporto tra il flusso convettivo di materia e quello diffusivo.

Figura 2.3: Diffusione browniana

Sedimentazione gravitazionale

La particella cade sotto l’azione della sua forza peso. Tale contributo è trascurabile per le particelle submicroniche.

In Figura 2.4 vengono illustrati i diversi meccanismi di cattura appena descritti, mettendo in evidenza la dimensione delle particelle su cui i diversi meccanismi hanno maggiore influenza.

11

Figura 2.4: Meccanismi di filtrazione per differenti dimensioni delle particelle

Gli effetti combinati di intercettazione diretta, impatto inerziale e diffusione browniana determinano la tipica forma a V della curva dell’efficienza di rimozione, come mostrato in Figura 2.5.

Questa caratteristica è dovuta al fatto che le particelle più grandi sono soggette principalmente a intercettazione diretta e impatto inerziale, mentre la diffusione è dominante per le particelle più piccole. Il punto inferiore della curva di efficienza è indicato come Most Penetrating Particle Size (MPPS), la dimensione cioè delle particelle più penetranti, e varia nell'intervallo tra 0,1 e 0,3 μm.

12

La curva di efficienza a forma di V può traslare in base al tipo di filtro e alla velocità del flusso. In generale, quando il diametro delle fibre diminuisce, l’efficienza risulterà più alta e la MPPS si sposterà verso valori più bassi (verso sinistra). Al diminuire della velocità del flusso gassoso invece aumenterà il contributo del meccanismo diffusivo e diminuirà quello per impatto inerziale, per cui la MPPS si sposterà verso valori più alti (verso destra).

2. 2 Meccanismo di cattura della singola fibra

Come precedentemente descritto, l’efficienza di rimozione dei separatori a letto di fibre deve tenere conto del contributo dei diversi meccanismi di separazione, l’impatto inerziale, l’intercettazione diretta e la diffusione browniana.

Considerando che la probabilità che una particella sfugga ad uno dei tre meccanismi di

rimozione è data da (1Diff) per la diffusione browniana, (1Int) per l’intercettazione

diretta e (1Im p) per l’impatto inerziale, la probabilità complessiva che una goccia sfugga

contemporaneamente ai tre meccanismi risulta (1Diff)(1Int)(1Im p).

Di conseguenza l’efficienza di rimozione della singola fibra può essere espressa come:

) 1 ( ) 1 ( ) 1 ( 1 Diff Int Im p f (2.1)

nell’ipotesi che ciascun meccanismo agisca indipendentemente dagli altri.

Si può considerare anche la somma aritmetica delle efficienze di ciascun meccanismo di separazione come un’approssimazione dell’efficienza della singola fibra, anche se non è teoricamente corretto. p Int Diff f Im (2.2)

Tale espressione corrisponde alla (2.1) quando c’è solamente un meccanismo dominante. Vediamo ora, più nel dettaglio, come possono essere valutate le efficienze dei singoli meccanismi di rimozione, illustrando però prima i principali modelli proposti in letteratura per schematizzare la struttura dei separatori a letto di fibre.

È necessario, prima di descrivere i modelli, spiegare brevemente l’influenza del campo di moto sui diversi meccanismi di cattura.

13

2.2. 1 Influenza del campo di moto

Essendo la corrente gassosa responsabile del trasporto delle particelle di liquido, il campo di moto esercita una notevole influenza sull’efficienza di separazione.

Per determinare la traiettoria di una generica particella immersa in un flusso gassoso, si deve integrare la sua equazione del moto. Questa può essere ottenuta mediante un bilancio di forze sulla particella e risulta in un sistema di due equazioni differenziali (si trascura la terza coordinata, nell’ipotesi che il moto della particella sia bidimensionale), che nella loro forma adimensionale, possono essere scritte nel seguente modo:

x u t d x d t d x d St ~ ~ ~ ~ ~ 2 2 (2.3) y u t d y d t d y d St ~ ~ ~ ~ ~ 2 2 (2.4)

Per poter risolvere questo sistema, si deve prima conoscere il campo di velocità u~x(x,y),

) , (

~ x y

uy . Purtroppo la definizione di tale campo non è di facile derivazione ed è inoltre

connesso al tipo di regime di flusso, perciò al numero di Reynolds definito in base alla lunghezza caratteristica dell’ostacolo. In particolare si possono considerare i due casi limite:

Re

In questo caso, supponendo il fluido ideale, il campo di velocità attorno ad un ostacolo può essere descritto dalle seguenti equazioni in coordinate cilindriche, ricavate da Lamb:

cos 4 1 2 2 0 r D u ur f (2.5) sin 4 1 2 2 0 r D u u f (2.6) Re1

Anche per questo caso Lamb ha ricavato le espressioni in coordinate cilindriche per il campo di velocità attorno all’ostacolo, considerato ancora come elemento isolato:

cos 2 ln 2 4 1 2 2 r D r D C ur L f f (2.7) sin 2 ln 2 4 1 2 2 r D r D C u L f f (2.8)

14 essendo: ) Re ln 002 . 2 ( 2 0 D L u C (2.9)

Questo sistema è risolvibile soltanto una volta fissato un certo numero di Reynolds e generalmente solo per via numerica.

Inoltre in questo caso il regime di flusso è laminare: questo vuol dire che le linee di flusso si deformano maggiormente intorno all’ostacolo e di conseguenza non è più possibile trascurare l’influenza degli ostacoli vicini. Nell’applicazione ai letti di fibre quindi non è più accettabile l’ipotesi di elemento isolato assunta da Lamb.

Tra i vari modelli proposti in letteratura, senza dubbio due dei più utilizzati sono quello della ‘cella di fluido’ di Happel e Kuwabara e il modello ‘a ventaglio’.

2.2. 2 Modello della ‘cella di fluido’

Kuwabara (Kuwabara, 1959) e Happel (Happel, 1959), diversamente dai modelli precedenti che considerano le fibre come isolate le une dalle altre, prendono in considerazione per la prima volta l’interferenza delle fibre vicine e il loro effetto sul campo di moto attorno alla singola fibra.

Imponendo condizioni al contorno differenti, Kuwabara e Happel, in modo indipendente, hanno derivato il campo di moto in una matrice ordinata di fibre, la cosiddetta cella di fluido.

Il modello della cella di fluido, nonostante l’ipotesi semplificativa che le fibre sono tutte perfettamente perpendicolari alla direzione principale del flusso, è stato ampiamente utilizzato in letteratura (Davies, 1973; Lee & Liu, 1982a; Brown, 1984a).

Numerosi studi (Lee & Liu, 1982b; Stechkina & Fuchs, 1965; Pich, 1965; Davies, 1973) hanno dimostrato che il modello di Kuwabara, rispetto a quello di Happel, fornisce una rappresentazione migliore del flusso in un mezzo fibroso.

Il concetto alla base del modello di Kuwabara è una distribuzione di fibre cilindriche parallele, distanziate in modo casuale e perpendicolari al flusso gassoso, ciascuna delle quali

ha diametro Df (in grigio, Figura 2.6) ed è circondata da una superficie concentrica di raggio b

15

Figura 2.6: Modello della cella di fluido

I cilindri immaginari si toccano gli uni gli altri e l’area all’esterno è trascurabile per cui il grado di pieno può essere calcolato come segue:

2 2 4 b Df (2.10)

Le fibre sono impacchettate in una disposizione ortogonale, come mostrato in Figura 2.7.

Figura 2.7: Modello della cella di fluido: disposizione esagonale delle fibre

La stream function ψ, all’interno di questa regione, può essere ottenuta risolvendo direttamente l’equazione biarmonica in forma cilindrica in coordinate polari (Davies, 1973):

2 0 (2.11)

La soluzione più semplice è:

ln 3sin C r r D r r B r A (2.12)

dove A, B, C e D sono costanti, determinabili una volta fissate le condizioni al contorno. Due delle condizioni al contorno sono che le velocità radiale e tangenziale siano nulle alla

superficie della fibra. La terza condizione è che la velocità sia fissata a r b e

2

16

La quarta condizione al contorno utilizzata da Kuwabara è che la vorticità sia nulla sulla superficie del cilindro. In particolare Kuwabara assume che la vorticità sia positiva sul lato superiore della cella e compensi la vorticità negativa sul lato inferiore, come mostrato in Figura 2.7.

La stream function ψ di tale modello quindi risulta:

2 sin 2 1 4 1 2 ln 2 2 2 2 2 2 0 f f f D r r D D r Ku r u (2.13)

dove u è la velocità media nel filtro e 0

4 4 3 ln 2 1 2 Ku è il fattore idrodinamico di Kuwabara.

Di conseguenza il campo di moto ottenuto da Kuwabara risulta:

2 cos 2 1 4 1 2 ln 2 2 2 2 2 2 0 f f f r D r r D D r Ku u u (2.14) 6 sin 2 1 4 1 2 ln 2 2 2 2 2 2 0 f f f D r r D D r Ku u u (2.15)

In Figura 2.8 sono mostrate le linee di flusso ottenute con questo modello, per un filtro

con grado di pieno

0.05 (Davies, 1973).17

2.2. 3 Intercettazione Diretta

L’intercettazione di una particella sferica omogenea da parte di una fibra cilindrica può essere illustrata in Figura 2.9. Una particella (in azzurro) viene intercettata dalla fibra (in grigio), quando la distanza tra il centro della particella e il centro della fibra è minore o uguale alla somma del raggio della particella e del raggio della fibra. I valori di θ e r della linea di flusso limite, nel punto di intercettazione sono rispettivamente pari a

2

e Rf Rp.

Figura 2.9: Definizione di intercettazione per una singola fibra

Come già detto, il flusso attraverso un mezzo fibroso è generalmente laminare. Per questa ragione, l’efficienza di intercettazione della singola fibra è pari al rapporto tra la distanza tra

due linee di flusso limiti, 2y, e il diametro della fibra, Df.

f Int D y 2 (2.16)

Come già detto, per ogni punto della superficie della cella, è vero che u0y, quindi:

f Int D u 0 2 (2.17)

Di conseguenza, sostituendo alla stream function,

2 e r Rf Rp, si ottiene:

1

] 2 2 1 1 1 1 1 ln 2 [ 2 1 2 2 R R R Ku R Int (2.18) dove f p D dR è una funzione adimensionale, chiamata funzione di intercettazione.

Esistono diverse altre espressioni dell’efficienza di separazione per intercettazione che approssimano l’espressione di Kuwabara. La più usata è sicuramente quella semplificata di Lee e Liu (Lee & Liu, 1982a):

18 R R Ku Int 1 1 2 (2.19)

Si riporta per completezza anche l’espressione ricavata da Lamb, nell’ipotesi di elemento isolato, perché usata in precedenti lavori di tesi:

1

] ) 2 ( 1 ln 2 [ 2 1 2 R R R R La R Int (2.20)dove La2.002ln(ReD) è il fattore di Lamb.

2.2. 4 Impatto Inerziale

Quando passano attraverso un filtro fibroso, le particelle di aerosol deviano dalla loro linea di flusso principale. Uno dei meccanismi che causano tale deviazione è l’inerzia: le particelle più grosse, a causa della loro inerzia, non sono in grado di variare abbastanza velocemente la loro traiettoria in prossimità della fibra.

L’influenza dell’impatto inerziale sull’efficienza di rimozione è legata al numero di Stokes, definito come il rapporto tra il tempo di rilassamento della particella (un tempo cioè caratteristico associato al moto della particella) e il tempo caratteristico del sistema; in altre parole rappresenta l’inerzia di una particella a variare la propria velocità: tanto più basso è il numero di Stokes, tanto più velocemente, rispetto al tempo di percorrenza del sistema, la particella raggiungerà la velocità della fase continua.

f D u St 0 (2.21) dove τ è il tempo di rilassamento della particella ed è definito come:

18 2 Cu dp p (2.22)

e Df è in generale la dimensione caratteristica dell’ostacolo, che nel caso della filtrazione è il

diametro della fibra.

Cu è un fattore empirico correttivo chiamato Cunningham slip factor che deve essere

introdotto per le particelle con dimensioni dello stesso ordine di grandezza o più piccole rispetto al cammino libero medio delle molecole di gas, per le quali la corrente gassosa non si comporta più come un mezzo continuo e l’effetto di trascinamento è ridotto. È cosi definito (Davies, 1973):

19 1 (1.257 0.4 ) 1 . 1 p Kn p e Kn Cu (2.23) dove: p p d Kn 2 è il numero di Knudsen p d N T R m A 2 2

è il cammino libero medio delle molecole d’aria

(dm 31010m è il diametro di collisione delle molecole d’aria).

Appare evidente che per St1 le particelle proseguono su una traiettoria rettilinea,

quando le linee di flusso del gas girano attorno alla fibra, e impattano quindi contro questa,

mentre per St1 le particelle seguono perfettamente le linee di flusso del gas.

L’efficienza della singola fibra per impatto inerziale dovrà quindi crescere all’aumentare del numero di Stokes e quindi all’aumentare o dell’inerzia della particella o della velocità superficiale.

Un’espressione per l’efficienza della singola fibra per impatto inerziale è la seguente (Lee & Liu, 1982a):

Im 2 2 Ku J St p (2.24) dove 0.62 2 2.8 5 . 27 ) 28 6 . 29 ( R R J quando R0.4.

Quando R0.4 non esiste un’espressione semplice per J e si usa l’approssimazione di

Hinds (1999), J 2.

Altre correlazioni disponibili in letteratura, per l’efficienza della singola fibra per impatto inerziale sono quella di Suneja-Lee (Suneja & Lee, 1973) :

22 . 0 77 . 0 2 3 3 Im St St St p (2.25)

ottenuta nel caso di Re10 e quella di Chen (Chen, 1955), disponibile solo per via grafica (e

valida nel caso di Re0.2). Va sottolineato che nel caso in esame il numero di Reynolds è

variabile, ma comunque minore di 0.2.

Infine, da precedenti lavori di tesi, una correlazione per la predizione dell’efficienza per impatto inerziale, risultata molto valida, è (Brunazzi & Paglianti, 1998):

Imp St per St1 (2.26)

1

Imp

20

2.2. 5 Diffusione Browniana

La diffusione browniana governa il moto delle particelle quando queste sono estremamente piccole paragonate alla dimensione della fibra. Stechkina e Fuchs (Stechkina & Fuchs, 1965) sono stati i primi ad utilizzare il modello della cella di fluido per ricavare un’efficienza di rimozione dovuta a questo meccanismo; in particolare hanno cercato di calcolare la traiettoria di una particella soggetta a moto browniano risolvendo l’equazione di diffusione in forma adimensionale. L’efficienza della singola fibra, ricavata in questo modo, risulta: 3 1 2 3 1 624 . 0 9 . 2 Ku Pe Pe Diff (2.27) dove D D u

Pe eff f è il numero di Peclet.

D è il coefficiente di diffusione delle gocce, definito come:

p b d T k Cu D 3 (2.28)

dove Cu è il fattore di Cunningham e kb 1.381023J/K è la costante di Boltzmann.

Per valori di Pe 10, l’equazione (2.27) può essere riscritta, con sufficiente accuratezza,

nella seguente forma:

3 2 3 1 9 . 2 Ku Pe Diff (2.29)

Sempre partendo dal modello della cella di fluido di Kuwabara, Lee e Liu (Lee & Liu, 1982a), utilizzando il metodo dello strato limite, hanno fornito un’altra espressione dell’efficienza di rimozione della singola fibra per diffusione browniana:

3 2 3 1 1 6 . 2 Pe Ku Diff (2.30)

Lee e Liu, introducendo il fattore 1-α nell’espressione teorica, permettono l’applicazione di tale espressione in un’ampia gamma di situazioni, in particolare nei casi in cui α è molto alto.

In realtà, nel caso dei separatori a letto di fibre, la dipendenza da 1-α è circa trascurabile

21

2.2. 6 Correzione della teoria della cella di fluido

L’efficienza di rimozione di una fibra può essere predetta con le equazioni ricavate mediante il modello della cella di fluido. Tuttavia, una previsione più precisa dell’efficienza di raccolta richiederebbe la conoscenza della traiettoria delle particelle per ogni fibra del letto fibroso in modo da caratterizzare l’efficienza della singola fibra utilizzando il risultato medio. Il modello infatti non tiene in considerazione che possono esserci notevoli differenze tra le fibre e che in realtà il letto è una struttura molto irregolare: le fibre, ad esempio, non sono necessariamente perpendicolari alla direzione del flusso, il grado di pieno potrebbe non essere omogeneo in tutto il volume e potrebbe esistere una distribuzione dimensionale dei diametri delle fibre.

Il metodo più semplice per la correzione del modello teorico è l’introduzione di un fattore di disomogeneità ε, che normalmente è il rapporto tra i dati sperimentali relativi ad un qualche parametro e il valore teorico previsto. Ad esempio, Lee e Liu (Lee & Liu, 1982b) correggono l’equazione (2.30) introducendo al denominatore il fattore ε:

3 2 3 1 1 6 . 2 Pe Ku Diff (2.31) dove Teoriche li Sperimenta P P

è calcolato rapportando i dati sperimentali relativi alle perdite di carico

a quelli teorici. Il modello per le perdite di carico sarà trattato nei paragrafi successivi.

Lee e Liu (Lee & Liu, 1982b) hanno condotto anche un altro interessante lavoro di correlazioni teoriche su base sperimentale. Dato che l’efficienza di rimozione per impatto inerziale è relativamente bassa se confrontata con gli altri meccanismi, e può quindi essere trascurata, è possibile combinare le efficienze per intercettazione e diffusione browniana secondo la loro somma aritmetica, ottenendo:

R R Ku Pe Ku f 1 1 1 1 6 . 2 3 32 2 1 (2.32) con

1.67.22

2.2. 7 Modello a ventaglio

Un secondo modello per schematizzare i separatori a letto di fibre è rappresentato dal modello a ventaglio. Secondo questa rappresentazione, il separatore può essere visto come una serie di file di cilindri paralleli i cui assi si intersecano ad angoli casuali con quelli dei cilindri delle file vicine, come si può vedere in Figura 2.10. In questo modo si tiene conto dell’effetto di schermatura dei filamenti da parte degli elementi degli strati vicini.

Figura 2.10: Modello a ventaglio

Sul modello a ventaglio si basa l’equazione di Kirsch & Fuchs (Kirsch & Fuchs, 1968):

3 2 3 1 1 9 . 2 Pe K Ku Ku f Diff (2.32) dove 2 4 3 2 ln 2 1 2 f K .

L’espressione è molto simile a quella ricavata partendo dal modello della cella di fluido:

differisce da questa, oltre che per (1-α), per il fattore moltiplicativo Ku /Kf , che rappresenta

il rapporto tra le forze di trascinamento che si hanno nel modello a ventaglio e in quello della cella di fluido, rispettivamente.

Anche Davies (Davies, 1973), partendo dal modello a ventaglio, ha ricavato l’efficienza di rimozione dovuta alla diffusione browniana:

3 2 7 . 2 Pe Diff (2.34)

In Figura 2.11, sono messi a confronto i risultati teorici del modello della cella di fluido e di quello di Davies, con i risultati sperimentali ottenuti su un filtro con elevato grado di vuoto. Dunque per valori molto bassi del grado di pieno α, si può concludere che i due modelli risultano molto simili e in linea con i dati sperimentali.

23

Figura 2.11: Confronto tra modello della cella di fluido, modello di Davies e dati sperimentali per quanto riguarda l’efficienza di rimozione per diffusione browniana

Tutte le espressioni relative all’efficienza di rimozione della singola fibra, per diffusione browniana, concordano per quel che riguarda l’effetto della velocità e della dimensione delle particelle; stessa cosa non si può dire per quel che riguarda l’influenza della densità del letto.

Le varie correlazioni prevedono infatti un aumento dell’efficienza di abbattimento al diminuire della velocità di attraversamento del separatore e della dimensione delle particelle.

Invece, se prendiamo come parametro il grado di pieno α si deve fare una distinzione e seconda che l’espressione considerata sia basata sul modello della cella di fluido oppure sul modello a ventaglio. Secondo il modello di Kuwabara, infatti, l’efficienza di rimozione per diffusione browniana cresce all’aumentare del grado di pieno, mentre, secondo il modello a ventaglio, questa rimane praticamente costante. Tale comportamento può essere spiegato con due effetti contrapposti che si bilanciano: da una parte il gradiente di velocità e quindi quello di concentrazione sulla superficie del cilindro aumentano al crescere di α, con conseguente incremento dell’efficienza; dall’altro lato il fatto che i cilindri siano parzialmente schermati dagli elementi degli strati vicini implica un abbassamento dell’efficienza stessa.

Tutte le espressioni relative all’efficienza di rimozione per diffusione browniana risultano avere la seguente forma, in funzione del parametro α:

3 2 A Pe Diff (2.35)Se consideriamo α variabile, il coefficiente moltiplicativo A(α) ha gli andamenti riportati in Figura 2.12, a seconda del modello che viene considerato (le espressioni che derivano dal modello della cella di fluido in blu e quelle che derivano dal modello a ventaglio in rosso).

24

Si può notare come, mentre per il modello della cella di fluido, il coefficiente A aumenta notevolmente con α, il modello a ventaglio prevede una certa costanza di questo parametro. Pertanto anche l’efficienza di abbattimento sarà pressoché costante al variare della porosità del separatore.

Figura 2.12: Andamenti del coefficiente moltiplicativo A(α) in funzione del grado di pieno α, a seconda del modello considerato

Si nota subito che per bassi valori del grado di pieno (come i filtri in esame), le diverse correlazioni sopra riportate mostrano valori molto simili del parametro A(α). Le espressioni, quindi, pur mostrando diversi andamenti al crescere di α, daranno comunque risultati analoghi nella modellazione dell’efficienza delle candele studiate. Inoltre, è noto (Davies, 1973) che per i filtri reali, a causa di una non omogeneità nell’impacchettamento della fibra, tale parametro risulterà avere un valore inferiore (1.5÷2).

Si riporta di seguito l’effettivo andamento del parametro A in funzione di α, considerando cioè che α compare anche nel numero di Peclet.

25

Figura 2.13: Andamenti effettivi del coefficiente moltiplicativo A(α) in funzione del grado di pieno α

Il modello di Kirsch e Fuchs sembra il più adatto a illustrare il problema: per valori bassi del grado di pieno, la velocità effettiva diminuisce e il meccanismo browniano è favorito; al di sotto di un certo valore è possibile che le fibre siano più distanti e quindi che la probabilità che una particella impatti una fibra per moto browniano sia più bassa.

2. 3 Efficienza totale del separatore

Una volta nota l’efficienza di separazione del singolo elemento, è possibile risalire all’efficienza di abbattimento del separatore.

Uno dei modelli più semplici per predire l’efficienza di rimozione del filtro a partire da quella della singola fibra è il modello di Brown (Brown, 1993b):

f f D Sp ) 1 ( 4 exp 1 (2.36)

dove Sp è lo spessore del letto filtrante.

Sappiamo, da quanto detto finora, che l’efficienza di rimozione della singola fibra è strettamente dipendente dalla velocità di attraversamento del gas all’interno del separatore.

La candela testata in questo lavoro di tesi ha geometria cilindrica; dunque la velocità del gas all’interno del filtro, varia molto a seconda del punto che si considera.

26

In particolare, si ha una variazione della velocità del gas tra -28% e +44% rispetto alla velocità media calcolata sulla superficie media logaritmica del separatore.

Si è quindi deciso di tener conto di questo aspetto nella valutazione dell’efficienza complessiva del separatore.

Si consideri un elemento di volume dV, avente sezione unitaria e spessore dr. Il numero di filamenti presenti in dV risulta essere:

l D dr A N f dV f 2 _ 4 (2.37)

dove A è le sezione ed è unitaria e l è la lunghezza della fibra in quell’elemento di volume. Da un bilancio materiale su dV si ottiene:

) ( ) ( ) ( ) (r A N r dr A r N _ A N r Np eff p eff f f dV f p (2.38)

dove Af Df l è la sezione della singola fibra in direzione ortogonale al flusso.

Facendo un’espansione in serie di Taylor e sostituendo le espressioni di Nf_dV e Af, si

ottiene:

( ) 1 4 ) ( ) ( r N D r dr r dN p f f p (2.39)Separando le variabili e integrando, da una parte tra la concentrazione in ingresso e quella in uscita e dall’altra tra il raggio esterno e quello interno, si ottiene, con una serie di semplici passaggi matematici:

r dr D ext f f 2 2 int ( ) ) 1 ( 4 exp 1 (2.40)Per considerare che non tutti i filamenti che costituiscono il separatore sono disposti perpendicolarmente alle linee di flusso, si potrebbe aggiungere un fattore correttivo sul numero di fibre; in particolare Bradie e Dickson propongono i 2/3 del numero totale:

r dr D ext f f 2 2 int ( ) ) 1 ( 4 3 2 exp 1 (2.41)27

2. 4 Perdite di carico del separatore

Un’altra proprietà fondamentale di un separatore sono le perdite di carico.

Un’importante assunzione alla base delle teorie sopra citate è che la velocità relativa del gas alla superficie delle fibre sia nulla; tale ipotesi potrebbe non essere soddisfatta nel caso di fibre piuttosto piccole, la cui dimensione, cioè, è comparabile con il cammino libero medio delle molecole d’aria. In tal caso è necessario considerare gli effetti di scorrimento.

Si possono distinguere quattro regimi di flusso a seconda del numero di Knudsen Kn : f

Regime molecolare, Knf 10

Regime di transizione, 10 Knf 0.25

Regime Slip flow, 0.25Knf 0.001

Regime del continuo, Knf 0.001

Nel caso in cui sia valida l’ipotesi del continuo (Knf 0.001, come il caso in esame), le

perdite di carico attraverso il filtro sono funzione della viscosità dell’aria, dello spessore del

filtro, della velocità superficiale e di un parametro f(), che dipende solamente dalla

geometria e quindi dal grado di pieno α del separatore:

( ) 2 f D Sp U P f Media (2.42) ) (

f ha differenti espressioni in base alle diverse teorie di modellazione del separatore.

Ad esempio, secondo il modello della cella di fluido di Kuwabara, f() risulta:

Ku

f()16 (2.43)

Secondo altri modelli, che considerano il letto fibroso come una matrice di fibre parallele disposte in modo regolare, in particolare a canale o sfalsate (Rao & Faghri, 1988; Sangani &

Acrivos, 1982; Henry & Ariman, 1983), f() risulta:

f()10.54157.362 5783 (2.44) 3 2 038 . 2 887 . 0 738 . 0 ln 2 1 16 ) ( f (2.45)

28 3 2 6 . 555 64 . 152 784 . 9 ) ( f (2.46) 2 4 1 745 . 0 ln 2 1 16 ) ( f (2.47)

Secondo la correlazione sperimentale di Davies (Davies, 1973), valida in un ampio range

di valori di α (0.6%-30%), f()risulta: ) 56 1 ( 64 ) ( 2 3 3 f (2.48)

Un altro modello disponibile in letteratura deriva dagli studi di Hosseini e Tafreshi (2010)

e fornisce la seguente espressione per il parametro f():

ln 2 1 ) 56 1 ( 255 ) ( 2 3 2 3 Ku f (2.49)

Infine se consideriamo il letto filtrante come un mezzo poroso, è possibile predire le perdite di carico con l’equazione di Blake-Kozeny, valida nel caso di regime laminare:

3 2 2 , 1 150 f eq Media D Sp U P (2.50) dove: f ML f ML f p p f eq D D D S V D 2 3 2 2 4 6 6 2 , (2.51)Talvolta, invece dell’equazione di Blake-Kozeny si fa uso della cosiddetta equazione di Carman-Kozeny, in cui il coefficiente numerico è 180 invece che 150.

In entrambi i casi l’equazione può essere scritta in una forma analoga alle altre definendo ) ( f come:

3 2 1 9 4 150 ) ( f (2.52)Se consideriamo α variabile, il parametro f() ha gli andamenti riportati in Figura 2.14,

29

Figura 2.14: Andamenti del parametro f(α) in funzione del grado di pieno α, a seconda del modello

La differenza tra i vari modelli è notevole; la scelta della correlazione più idonea verrà effettuata sulla base dei dati sperimentali.

30

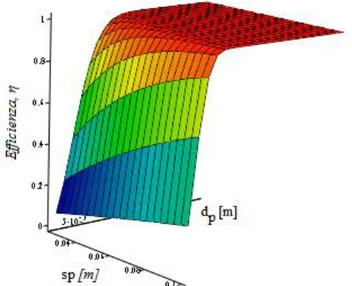

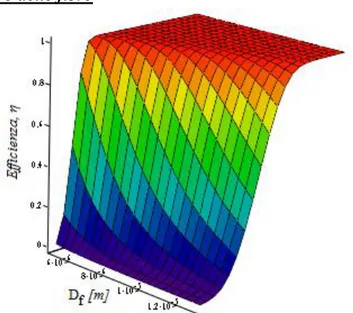

2. 5 Analisi qualitativa di efficienza e perdite di carico del separatore

I parametri da investigare per un’analisi qualitativa di efficienza e perdite di carico del separatore sono:

Velocità del flusso gassoso, U(r)

Diametro delle fibre, Df

Grado di pieno,

Spessore del letto filtrante, 2

int

ext

La dipendenza dell’efficienza di rimozione dal diametro delle particelle si traduce nella tipica forma a V della curva. Pertanto tutti i parametri da investigare devono essere valutati per l’intera curva di efficienza e quindi in funzione anche del diametro delle particelle.

In particolare si analizzeranno separatamente gli effetti dei parametri sopra elencati sulle efficienze di rimozione dovute ai tre meccanismi principali (intercettazione, impatto inerziale e diffusione browniana). Per ciascun meccanismo, saranno confrontate diverse espressioni

dell’efficienza di rimozione, tra quelle disponibili in letteratura, riassunte in Tabella 2.1.

Tabella 2.1: Espressioni dell’efficienza di rimozione, per i tre meccanismi di separazione, analizzate Intercettazione Diretta Kuwabara

1

] 2 2 1 1 1 1 1 ln 2 [ 2 1 2 2 R R R Ku R Int Lee & Liu

R R Ku Int 1 1 2 & R R Ku Int 1 1 1 ) ( 2 Lamb

] 1 ) 2 ( 1 ln 2 [ 2 1 2 R R R R La R Int Impatto InerzialeLee & Liu Im 2

2 Ku J St p

Brunazzi & Paglianti

St p Im se St1 1 Imp se St1

31

Diffusione Browniana

Stechkina & Fuchs 3 1

2 3 1 624 . 0 9 . 2 Ku Pe Pe Diff

Lee & Liu 3

2 3 1 1 6 . 2 Pe Ku Diff & 3 2 3 1 1 6 . 2 ) ( Pe Ku Diff

Kirsch & Fuchs 3

2 3 1 1 9 . 2 Pe K Ku Ku f Diff Davies 3 2 7 . 2 Pe Diff

Analogamente verrà fatto per le perdite di carico, confrontando l’andamento delle diverse espressioni disponibili in letteratura, al variare dei parametri sopra elencati.

In questo confronto, l’efficienza e le perdite di carico saranno calcolate con le seguenti formule per tenere in considerazione la geometria della candela testata:

r dr D ext i f f i 2 2 int ( ) ) 1 ( 4 exp 1 (2.53)dove fi(r) è l’efficienza della singola fibra dovuta ad uno dei tre meccanismi;

U r dr f D P ext f Aria

2 2 2 in t ( ) (2.54)In realtà per quanto riguarda le perdite di carico, utilizzare la velocità media calcolata con il diametro medio logaritmico, è analogo a svolgere l’integrale, data la dipendenza lineare delle perdite di carico dalla velocità.

Per valutare gli effetti di ciascun parametro, si mantengono costanti tutti gli altri e pari a quelli tipici della candela che andremo a testare.

2.5. 1 Intercettazione diretta

Effetto della velocità

Appare subito evidente (Figura 2.15) che l’espressione di Lee e Liu (in rosso) approssima perfettamente quella di Kuwabara (in verde) ed infatti si sovrappone quasi perfettamente a questa.

32

Figura 2.15: Andamenti dell’efficienza per intercettazione, in funzione del diametro delle particelle, al variare della portata di gas

Si può notare inoltre che l’unica correlazione che effettivamente dipende dalla velocità di attraversamento del filtro è quella di Lamb. Le altre sono indipendenti e l’unico parametro da cui dipendono è il rapporto tra il diametro della particella e quello della fibra.

In particolare, l’efficienza per intercettazione di Lamb aumenta al crescere della velocità di attraversamento. La dipendenza non è comunque molto marcata.

33 Effetto del grado di pieno α

Figura 2.17: Andamenti dell’efficienza per intercettazione (Kuwabara) al variare del grado di pieno

Gli andamenti dell’efficienza in funzione di α sono tutti analoghi; tutte le espressioni mostrano che l’efficienza per intercettazione cresce all’aumentare del grado di pieno, poiché con α aumenta il numero di fibre e quindi la probabilità che le particelle vi impattino.

Ancora una volta l’espressione di Lee e Liu si sovrappone a quella di Kuwabara. Tra tutte le espressioni confrontate, sicuramente quella di Lamb è la più bassa e quella che cresce più lentamente al variare del grado di pieno (Figura 2.18).

Figura 2.18: Andamenti dell’efficienza per intercettazione (Lamb) al variare del grado di pieno α

Effetto del diametro delle fibre

Come si può notare dalle Figura 2.19 e Figura 2.20, l’efficienza di rimozione per intercettazione è molto sensibile alla variazione del diametro delle fibre.

34

Oltre un certo valore del diametro delle gocce, nel range di diametri delle fibre considerati (5-13 μm), l’efficienza risulta unitaria. Il valore del diametro della goccia cui si raggiunge efficienza unitaria cresce all’aumentare del diametro delle fibre.

Questo perché all’aumentare del diametro delle fibre, a parità di grado di pieno, diminuisce il numero di fibre nell’unità di volume e quindi la probabilità che una goccia impatti sulla superficie di una fibra. Inoltre se aumenta la dimensione dell’ostacolo si dilatano le linee di flusso e quindi solo le particelle più grosse si troveranno ad una distanza minore o uguale alla somma dei raggi.

Come già notato per gli altri parametri analizzati, la correlazione di Lee e Liu fornisce una curva di efficienza più alta. Con la correzione introdotta attraverso il parametro ε, la curva si abbassa, pur restando al di sopra di quella di Lamb.

Figura 2.19: Andamenti dell’efficienza per intercettazione (Lee e Liu) al variare del diametro delle fibre

35 Effetto dello spessore del letto filtrante

L’efficienza di rimozione aumenta all’aumentare dello spessore del letto filtrante (Figura 2.21), indipendentemente dalla correlazione usata e per tutti i diametri delle particelle, semplicemente perché aumenta il numero di fibre e quindi la probabilità che una goccia impatti contro una di queste.

Figura 2.21: Andamenti dell’efficienza per intercettazione (Lee e Liu) al variare dello spessore del letto filtrante

Per quanto riguarda le espressioni relative all’efficienza di rimozione per intercettazione, si può concludere che hanno tutte andamenti analoghi al variare dei parametri analizzati e che la correlazione di Lee e Liu fornisce valori di efficienza decisamente più elevati di quella di Lamb, anche quando si introduce il parametro di correzione ε.

2.5. 2 Impatto inerziale

Effetto della velocità

Appare subito evidente che l’efficienza per impatto inerziale aumenta all’aumentare della velocità di attraversamento e tanto più quanto più grandi sono le particelle.

Come si può notare dalle Figura 2.22 e Figura 2.23, l’espressione Imp St, rispetto a

36

In realtà l’effetto dell’impatto inerziale dovrebbe essere molto meno marcato soprattutto per le gocce più piccole, tanto che diversi modelli trascurano completamente tale contributo all’efficienza globale.

Sarà necessario quindi aggiungere un fattore correttivo (analogo a ε), che riduca l’effetto di tale meccanismo.

Figura 2.22: Andamenti dell’efficienza per impatto inerziale (Lee e Liu) al variare della portata di gas

Figura 2.23: Andamenti dell’efficienza per impatto inerziale (ηimp=St) al variare della velocità di attraversamento del filtro

37 Effetto del grado di pieno α

Figura 2.24: Andamenti dell’efficienza per impatto inerziale (Lee e Liu) al variare del grado di pieno

Gli andamenti dell’efficienza in funzione di α sono analoghi a quelli in funzione della velocità, dal momento che un aumento del grado di pieno comporta un aumento della velocità di attraversamento. Inoltre all’aumentare di α aumenta il numero di fibre, dunque l’effetto risulterà ancora più marcato.

Tra le due espressioni confrontate, ancora una volta la correlazione Imp Stè più alta e

aumenta più velocemente (Figura 2.25).

Figura 2.25: Andamenti dell’efficienza per impatto inerziale (ηimp=St) al variare del grado di pieno

Gli andamenti dell’efficienza per impatto inerziale, al variare dei diversi parametri, sono molto simili a quelli dell’efficienza per intercettazione diretta.

38

L’effetto della diminuzione del diametro delle fibre così come l’aumento dello spessore del letto provocano anche in questo caso aumenti nell’efficienza, tanto più marcati quanto maggiore è il diametro delle particelle.

Effetto del diametro delle fibre

Figura 2.26: Andamenti dell’efficienza per impatto inerziale (Lee e Liu) al variare del diametro delle fibre

Figura 2.27: Andamenti dell’efficienza per impatto inerziale (ηimp=St) al variare del diametro delle fibre

Come già detto, l’aumento del diametro delle fibre provoca una dilatazione delle linee di flusso con conseguente aumento del tempo caratteristico della corrente gassosa; le particelle di conseguenza risulteranno avere tempo caratteristico maggiore, solo a partire da diametri maggiori e quindi minori difficoltà nel seguire solidalmente il flusso di gas. Questo spiega il

39

raggiungimento di efficienze unitarie a diametri delle gocce via via maggiori quanto maggiore è il diametro delle fibre.

Si riportano di seguito gli andamenti dell’efficienza all’aumentare dello spessore del letto filtrante solo per completezza (Figura 2.28 e Figura 2.29); l’efficienza infatti aumenta semplicemente perché aumenta il numero di fibre e quindi la probabilità che una goccia impatti contro una di queste.

Effetto dello spessore del letto filtrante

Figura 2.28: Andamenti dell’efficienza per impatto inerziale (Lee e Liu) al variare dello spessore del letto filtrante

Figura 2.29: Andamenti dell’efficienza per impatto inerziale (ηimp=St) al variare dello spessore del letto filtrante

40

2.5. 3 Diffusione browniana

Effetto della velocità

È noto che la velocità influenza negativamente l’efficienza di rimozione per diffusione browniana; quanto detto è confermato dalla Figura 2.30, che mostra anche come l’efficienza diminuisca al crescere del diametro delle gocce.

Avendo un andamento analogo al variare dei parametri investigati, si è deciso di non riportare a confronto tutte le espressioni scritte sopra.

Figura 2.30: Andamenti dell’efficienza per diffusione browniana al variare della portata di gas

Effetto del grado di pieno α

41

Come già descritto nel paragrafo 2.2, le diverse correlazioni, relative all’efficienza della singola fibra, hanno andamenti differenti all’aumentare del grado di pieno: Stechkina-Fuchs e Lee-Liu crescono all’aumentare di α mentre le altre due diminuiscono.

Questo aspetto potrebbe essere spiegato supponendo che le correlazioni di Kirsch-Fuchs e Davies considerino l’effetto negativo dell’aumento di velocità all’aumentare di α.

Considerando però l’efficienza globale del separatore, inevitabilmente, all’aumentare del grado di pieno aumenta il numero di fibre nell’unità di volume. Questo aspetto compensa l’effetto dell’aumento della velocità, anche per le correlazioni che decrescono con α.

In definitiva quindi l’efficienza per diffusione browniana cresce all’aumentare del grado di pieno perché aumenta il numero di fibre e quindi la probabilità che le gocce vi impattino.

Effetto del diametro delle fibre

Analogamente a quanto detto fino ad ora riguardo agli effetti dell’aumento del diametro delle fibre, è logico aspettarsi che anche l’efficienza di rimozione per diffusione browniana diminuisca all’aumentare del diametro delle fibre, come si può vedere in Figura 2.32.

Ovviamente l’effetto di diminuzione dell’efficienza di separazione, all’aumentare della dimensione dell’ostacolo, è tanto più marcato quanto maggiore è il diametro delle gocce.

Figura 2.32: Andamenti dell’efficienza per diffusione browniana al variare del diametro delle fibre

Effetto dello spessore del letto filtrante

Si riporta infine, per completezza, l’andamento dell’efficienza per diffusione browniana all’aumentare dello spessore di filtrazione; ovviamente, come gli altri contributi, aumenta al crescere dello spessore perché aumenta il numero di fibre.