Facoltà di Ingegneria

__________________________________________________________________________________________________________________________

Corso di Laurea Specialistica in Ingegneria Chimica

TESI DI LAUREA

UNA STRATEGIA DI CONTROLLO DI

SUPERFRAZIONATORI BASATA SULL'HOLDUP

Relatore:

Prof. Ing. Gabriele Pannocchia

Laureando:

1| INTRODUZIONE

1| INTRODUZIONE

1| INTRODUZIONE

1| INTRODUZIONE

1.1 Scopo generale 1-1

1.2 Organizzazione del lavoro 1-2

2| PROBLEMATICHE GENERALI

2| PROBLEMATICHE GENERALI

2| PROBLEMATICHE GENERALI

2| PROBLEMATICHE GENERALI

2.1 Distillazione ad elevata purezza 2-1

2.2 Cenni di distillazione 2-2

2.3 Colonna di frazionamento 2-5

2.4 Controllo dei superfrazionatori 2-7

2.5 Generalità sui sistemi di controllo 2-8

2.6 Processi e regolatori multivariabile 2-10

2.7 Controllo predittivo 2-12

2.8 Strategie di controllo di una colonna di distillazione 2-14

2.9 Strategia di controllo proposta 2-23

3| MODELLI DI SIMULAZIONE

3| MODELLI DI SIMULAZIONE

3| MODELLI DI SIMULAZIONE

3| MODELLI DI SIMULAZIONE

3.1 Scelta del caso da trattare 3-1

3.2 Costruzione del modello 3-2

3.3 Passaggio alla modalità di simulazione dinamica 3-10

4 | CONTROLLO BASATO SULL'HOLDUP

4 | CONTROLLO BASATO SULL'HOLDUP

4 | CONTROLLO BASATO SULL'HOLDUP

4 | CONTROLLO BASATO SULL'HOLDUP

4.1 Stabilizzazione del sistema dinamico 4-1

4.2 Miglioramento delle prestazione di controllo 4-3

4.3 Holdup 4-10

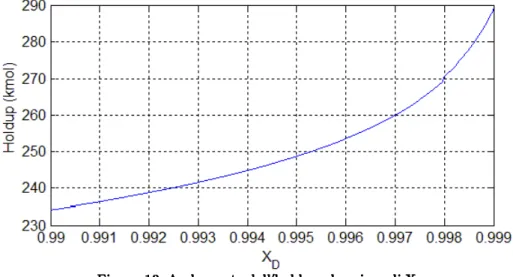

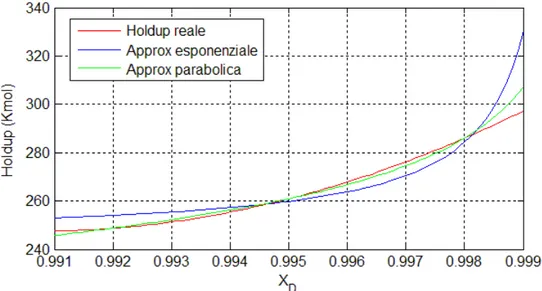

4.4 Messa a punto di un metodo di stima 4-11

4.11 Introduzione di un filtro sull'alimentazione 4-45 4.12 Introduzione di un filtro sul setpoint dell'Holdup 4-55

5 | CONTROLLO PREDITTIVO

5 | CONTROLLO PREDITTIVO

5 | CONTROLLO PREDITTIVO

5 | CONTROLLO PREDITTIVO

5.1 Cenni sui modelli di processo 5-1

5.2 Costruzione del modello 5-3

5.3 Risultati dell'identificazione 5-7

5.4 MPC (model predictive control) 5-12

5.5 Moduli di ottimizzazione 5-15

5.6 Costruzione regolatore MPC 5-17

5.7 Comunicazione Matlab-Unisim 5-20

5.8 Tuning del regolatore MPC 5-21

5.9 Implementazione dell'Holdup come variabile controllata 5-28 5.10 Confronto tra MPC e regolatori tradizionali 5-36

6 | CONCLUSIONI

6 | CONCLUSIONI

6 | CONCLUSIONI

6 | CONCLUSIONI

6.1 Riassunto del lavoro svolto 6-1

6.2 Risultati ottenuti e sviluppi futuri 6-2

BIBLIOGRAFIA

BIBLIOGRAFIA

BIBLIOGRAFIA

BIBLIOGRAFIA

1| INTRODUZIONE

1.1 Scopo generale

1.1 Scopo generale

1.1 Scopo generale

1.1 Scopo generale

Il controllo dei superfrazionatori è un problema particolarmente complesso soprattutto perché i prodotti ad elevata purezza separati in queste colonne, a causa delle richieste di mercato, necessitano molto spesso, più di altri prodotti, di rimanere fuori specifica per il minor tempo possibile e con minimi scostamenti. Parallelamente l'elevato consumo energetico di queste colonne ha spinto a ricercare soluzioni sempre più ottimali nell'ambito del controllo. La selezione di un'appropriata strategia di controllo rappresenta la decisione più importante nella progettazione di un sistema di controllo per la distillazione. Sono possibili differenti tipologie e configurazioni di controllo, ognuna con i propri pregi ed i propri difetti ed è infatti importante sottolineare che non è sempre possibile a priori determinare una soluzione univoca ottimale in termini, prestazioni desiderate e minimizzazione dei costi. In questo ambito, partendo da una situazione pratica riscontrata sperimentalmente, si colloca l’idea di di questo lavoro di tesi: mettere a punto una nuova configurazione di controllo, vagliando diverse possibilità, che permetta di ottenere prestazioni migliori. In particolare, essendo noto che nei superfrazionatori in seguito a perturbazioni dell'alimentazione ed a piccoli cambiamenti richiesti per le purezze dei prodotti , si registra una variazione molto più marcata dell'holdup in colonna, si può ipotizzare che un controllo basato sull'holdup dei componenti possa portare a prestazioni più efficienti. A differenza di grandezze come temperatura e pressione, l'holdup non è direttamente misurabile in linea perciò, per

superfrazionatori , da qui l'idea di costruire, oltre ad un regolatore di tipo tradizionale, un regolatore MPC che utilizzi tra le sue variabili controllate l'holdup e verificare se esso permetta un controllo più efficiente del sistema colonna.

1.2 Organizzazione del lavoro

1.2 Organizzazione del lavoro

1.2 Organizzazione del lavoro

1.2 Organizzazione del lavoro

La tesi si compone di sei capitoli nei quali vengono trattati i seguenti argomenti:

•

Capitolo 2

Capitolo 2

Capitolo 2

Capitolo 2

: Attraverso una panoramica dell'ambito di ricerca in cui si colloca questo lavoro di tesi vengono illustrate le principali caratteristiche dei sistemi di distillazione ad elevata purezza ed i problemi connessi al loro controllo. Accanto al controllo di tipo tradizionale viene introdotto il concetto di controllo predittivo e vengono esaminate le principali tipologie di controllo, i loro schemi di funzionamento ed i problemi che esse presentano.•

Capitolo 3

Capitolo 3

Capitolo 3

Capitolo 3

: Viene illustrato il caso di studio scelto e le problematiche ad esso connesse. La modellazione del sistema di distillazione scelto viene condotta attraverso l'utilizzo del simulatore di processoUnisimDesign

di cui vengono spiegati i principi di funzionamento. Passo passo viene poi illustrato il procedimento seguito per la costruzione del modello ed i parametri utilizzati. Particolare attenzione viene rivolta al passaggio dal semplice modello di simulazione di stazionario al più complesso modello dinamico.•

Capitolo 4

Capitolo 4

Capitolo 4

Capitolo 4

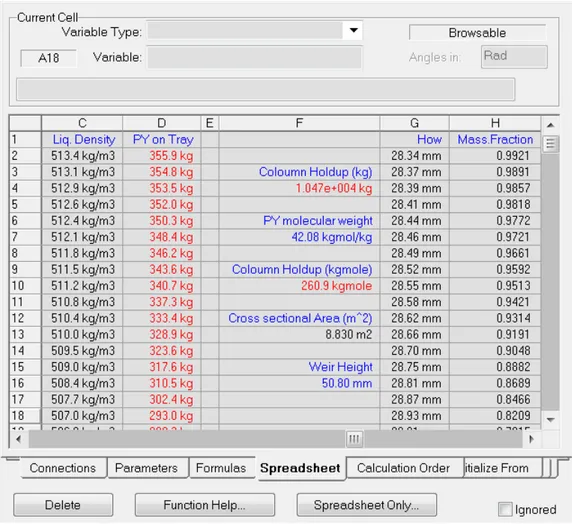

: In questo capitolo viene messo a punto un metodo di stima dell'holdup e vengono confrontati le prestazioni di regolatori tradizionali basati sull'holdup con quelle di classici controllori di composizione. Nella prima parte viene analizzata la dipendenza dell'holdup da alcune fra le principali variabili di processo. A questa analisi segue la ricerca di correlazione tra queste variabili che ben approssimi l'holdup presente in colonna. La correlazione trovata viene quindi implementata in un regolatore a logica PI. Dall'analisi delle prestazioni di questo regolatore vengono proposte delle modifiche di funzionamento del regolatore volte a migliorarne le prestazioni.•

Capitolo 5

Capitolo 5

Capitolo 5

Capitolo 5

: Questo capitolo tratta la costruzione di un regolatore MPC partendo da alcuni cenni sui modello di processo per passare poi alle tecniche di identificazione e di modellazione matematica necessarie per l'utilizzo di un controllo predittivo. Vengono illustrati i risultati dell'identificazione del sistema e l'implementazione del modello ottenuto in un regolatore MPC. Le prestazioni del controllo predittivo vengono infine comparate con quelle di un controllo di tipo tradizionale.2|

PROBLEMATICHE

GENERALI

2.1 Distillazione ad elevata purezza

2.1 Distillazione ad elevata purezza

2.1 Distillazione ad elevata purezza

2.1 Distillazione ad elevata purezza

La distillazione è l'operazione unitaria più largamente utilizzata nell'industria di processo per ottenere la separazione delle miscele nei rispettivi componenti. Questa tecnica di separazione sfrutta la differenza di volatilità tra i componenti della miscela che altro non è che la proprietà chimico-fisica rappresentante la tendenza di un componente ad evolvere spontaneamente dallo stato liquido verso lo stato aeriforme. La difficoltà dell'operazione di distillazione dipende quindi dalle volatilità relative tra i componenti della miscela che deve essere separata.

Per

distillazione ad elevata purezza

si intende una distillazione che ,tramite una conduzione spesso molto spinta del processo, conduca una separazione quasi totale tra due o più componenti permettendo di ottenere prodotti ad elevata purezza.Le colonne di frazionamento utilizzate nella distillazione ad elevata purezza di composti con volatilità molto simili vengono chiamate “Superfrazionatori”. Nell'industria di processo questa categoria di sistemi di distillazione include principalmente i separatori EtilBenzene-Xilene, gli Xilene Splitters che separano para e orto Xilene dal meta Xilene, i C4splitters che separano l'isobutano dal normal butano ed i C3 splitter che separano il Propilene dal Propano.

I superfrazionatori (Figura 1) devono il loro nome all'elevato numero di stadi di equilibrio necessario per la separazione che si traduce in un elevato numero di piatti (100-250) e conseguentemente in elevate altezze

della colonna (60-120 m) che rendono spesso necessaria la divisone dell'apparecchiatura in più sezioni.

Essi richiedono inoltre elevate portate interne di vapore e di liquido ed alti rapporti di riflusso e boilup. Tutto questo si traduce in elevate perdite di carico lungo la colonna e notevoli dispendi energetici agli ausiliari.

2.2 Cenni di distillazione

2.2 Cenni di distillazione

2.2 Cenni di distillazione

2.2 Cenni di distillazione

La tecnica di distillazione si basa sulle leggi che governano l'equilibrio liquido-vapore ovvero sulla condizione in cui due fasi, una liquida ed una vapore, stanno in equilibrio termodinamico tra loro. L'equilibrio che si instaura è di natura dinamica in quanto lo scambio di materia all'interfaccia tra le due fasi continua ad avvenire ma in una condizione in cui la velocità di evaporazione eguaglia la velocità di condensazione.

Una miscela di gas ideali obbedisce alla legge di Dalton :

P

TOT=P

1+P

2+P

3+....+P

ndove

P

1,P

2,P

3,...,P

n rappresentano le pressione parziali dei singoli n-componenti.Una soluzione liquida ideale obbedisce alla legge di Raoult che stabilisce che la pressione parziale di un componente in miscela è uguale al prodotto tra la pressione di vapore del componente puro e la sua frazione molare in soluzione:

P

i=x

i⋅P

i0

(T )

Eguagliando le due equazioni si ottiene:

y

i⋅P= x

i⋅P

i0(T )

da cui si ottiene la frazione molare del componente i in fase vapore:

y

i=

P

i 0(T )

P

⋅x

i=K

i⋅x

iin cui

K

i è la costante di equilibrio liquido-vapore del compo nente, funzione della pressione e della temperatura. Nel caso di miscele non ideali occorre correggere l’espressione vista introducendo nella costante di equilibrio termini che tengano conto della non idealità della miscela; nella fattispecie al numeratore comparirà un coefficiente di fugacità della specie i in fase liquida e al denominatore un coefficiente di fugacità di i in fase vapore. Ad ogni modo sarà comunque possibile costruire il diagramma di equilibrio, che mostri l’andamento della composizione di ogni vapore in equilibrio con il proprio liquido, relativamente al componente più volatile.Costruendo un diagramma di equilibrio L-V (Figura 2) utilizzando le leggi di Raoult e Dalton si nota come per una miscela binaria che non presenti azeotropi il vapore sia sempre più ricco del componente più volatile rispetto al liquido dal quale si è formato. Questo principio rappresenta il concetto chiave su cui si basa la distillazione e cioè che somministrando calore ad una soluzione e condensando i vapori da essa formatesi si può ottenere un liquido con composizione diversa da quella del liquido di partenza.

Esistono principalmente tre metodi con cui può essere condotta la distillazione ovvero la distillazione differenziale, la distillazione di equilibrio e la distillazione di rettifica. Nei primi due metodi elencati il vapore che si libera dalla soluzione è in equilibrio con il liquido sottostante e conseguentemente l'aumento di concentrazione del componente più volatile risulta di piccola entità. La distillazione di rettifica ha invece la peculiarità di permettere di ottenere all'uscita del sistema un vapore decisamente più ricco nel componente più volatile rispetto al liquido alimentato grazie all'utilizzo di apparecchiature chiamate colonne di frazionamento in cui avvengono una successione di condensazioni ed evaporazioni. L'efficienza di questo tipo di distillazione ne ha fatto il

2.3 Colonna di frazionamento

2.3 Colonna di frazionamento

2.3 Colonna di frazionamento

2.3 Colonna di frazionamento

Una colonna di frazionamento[1] (Figura 3) consiste in un corpo cilindrico

composto da una successione di piatti perforati che permettono il passaggio del vapore dal basso verso l'alto. Il liquido, proveniente dall'alto,arriva sul piatto e lo attraversa, scendendo poi al piatto sottostante attraverso un downcomer. Il vapore liberatosi dal piatto di testa entra in un condensatore ed il liquido da esso ottenuto fluisce in una camera di riflusso. Dalla fondo della camera di riflusso viene prelevato il liquido che viene suddiviso in due correnti: il distillato D che viene estratto dal sistema come prodotto e il riflusso R che viene rinviato in colonna all'altezza del piatto di testa.

Il liquido discendente in colonna si raccoglie sul fondo da dove viene prelevato ed inviato ad un reboiler esterno dove viene in parte fatto evaporare e in parte estratto come prodotto di fondo. Il vapore generato dal reboiler viene reintrodotto sul fondo della colonna e risalendo entra nell'ultimo piatto dove viene condensato parzialmente e poi nuovamente vaporizzato. L'arricchimento del vapore nel componente più volatile è determinato dallo scambio di materia e di calore che avviene sul piatto tra il vapore ed il liquido non essendo essi in perfetto equilibrio termodinamico. Lungo la colonna infatti è presente un gradiente di temperatura positivo dall'alto verso il basso pertanto il vapore in arrivo sul piatto gorgoglia in un liquido che si trova a temperatura minore. Questo differenza di temperatura fa si che il componente o i componenti più altobollenti condensino nel liquido. Il calore latente di condensazione viene quindi ceduto al liquido che vaporizza parzialmente liberando un vapore più ricco del componente volatile. Questo susseguirsi di condensazioni parziali e rivaporizzazioni si ripete su ogni piatto lungo tutta la colonna portando così ad un progressivo arricchimento del vapore nel componente più volatile.

L'alimentazione della colonna viene introdotta su un piatto intermedio dove solitamente il liquido ha la stessa composizione dell'alimentazione. La scelta del posizionamento del piatto di alimentazione individua due sezioni: la parte al di sopra di esso rappresenta la sezione di rettifica mentre quella al di sotto rappresente la sezione di esaurimento. Il comportamento di queste due sezioni risulta molto diverso:

– la sezione di rettifica ha un flusso netto di materia verso l'alto, il vapore è cioè presente su ogni piatto in quantità maggiore (in termini molari) rispetto al liquido e quest'ultimo può essere visto come una corrente di riciclo che serve a condensare e

– La sezione di esaurimento ha un flusso netto di materia verso il basso, il liquido è cioè presente su ogni piatto in quantità maggiore (in termini molari) rispetto la vapore e quest'ultimo può essere visto come una corrente di riciclo che fa strappa i componenti più leggeri dal liquido.

2.4 Il controllo dei superfrazionatori

2.4 Il controllo dei superfrazionatori

2.4 Il controllo dei superfrazionatori

2.4 Il controllo dei superfrazionatori

Il controllo delle colonne di frazionamento ed in particolare dei superfrazionatori riveste un ruolo di primaria importanza in ambito industriale. Le colonne di frazionamento sono infatti utilizzate, in quanto economicamente favorevoli rispetto ad altre apparecchiature, per produzioni su larga scala e in modalità continua perciò un opportuno sistema di controllo che garantisca stabilità al sistema e prontezza nell'eliminare indesiderate deviazioni dalle specifiche richieste per i prodotti risulta fondamentale.

Da questo punto di vista il controllo dei superfrazionatori può risultare molto complesso in quanto la separazione di componenti con volatilità molto simili comporta la necessità di grandi rapporti di riflusso i quali rendono particolarmente lente le dinamiche del sistema facendo si che la risposta del sistema in termini di variazioni di concentrazione dei prodotti a seguito di manipolazioni dell'alimentazione o del riflusso risultino anch'esse molto lente e quindi che l'azione di controllo necessaria per il mantenimento delle specifiche dei prodotti risulti poco efficace . Da qui la necessità di una continua ricerca di miglioramenti per il controllo di queste colonne.

2.5 Generalità sui sistemi di controllo

2.5 Generalità sui sistemi di controllo

2.5 Generalità sui sistemi di controllo

2.5 Generalità sui sistemi di controllo

Durante il funzionamento in condizioni ordinarie (tralasciando quindi le emergenze) un impianto industriale si trova ad operare in condizioni dinamiche per effetto di ingressi che tendono a spostarlo dalle condizioni di stazionario.

Questi sono:

– perturbazioni indesiderate come: modifica delle materie prime, sporcamento delle superfici di scambio di un'apparecchiatura, oscillazioni di pressione e temperatura dovute ai circuiti di raffreddamento e riscaldamento, escursioni termiche stagionali e giornaliere;

– cambiamenti di condizioni operative, stabilite dall'operatore o dal sistema di supervisione dell'impianto.

L'obiettivo del sistema di controllo è quello di mantenere le variabili di processo sui valori desiderati eliminando prontamente gli effetti delle perturbazioni indesiderate o portando efficacemente il sistema ad un nuovo equilibrio nel caso di cambiamento delle condizioni operative

Nel caso più specifico della distillazione l'obiettivo del sistema di controllo può essere visto sotto tre aspetti principali:

1) il controllo del bilancio materiale 2) il controllo della qualità dei prodotti 3) soddisfazione dei vincoli fluidodinamici

– le modifiche effettuate dal sistema di controllo sulle portate del sistema devono essere graduali e “morbide” per evitare sconvolgimenti all'interno della colonna e delle apparecchiature a valle di essa.

Controllo della qualità dei prodotti:

– il sistema di controllo deve mantenere, nella maggior parte dei casi, la concentrazione di uno o più componenti in testa alla colonna o sul fondo ad un valore ben preciso. Contemporaneamente a questo deve anche mantenere all'estremità opposta una composizione più possibile simile a quella desiderata.

– Assieme al controllo del bilancio materiale, deve essere garantita la qualità dei prodotti anche in presenza di disturbi sull'alimentazione, sulla temperatura e sulla pressione in colonna.

Soddisfazione dei vincoli:

– La colonna non deve allagarsi (

flooding

)– Le perdite di carico devono rimanere sufficientemente elevate da prevenire fenomeni indesiderati come

weeping e dumping

– La temperatura al reboiler non deve superare la temperatura critica per evitare fenomeni di

blanketing

– la quantità di materia alimentata alla colonna non deve essere troppo elevata in modo da non sovraccaricare il reboiler o superare la capacità termica del condensatore

2.6 Processi e regolatori multivariabile

2.6 Processi e regolatori multivariabile

2.6 Processi e regolatori multivariabile

2.6 Processi e regolatori multivariabile

Le operazioni di distillazione come molti altri processi industriali si presentano come sistemi aventi molteplici variabili di ingresso (es. portata e composizione di alimentazione, calore al reboiler, calore al condensatore,ecc) e di uscita (es. purezze di testa e di fondo, portate dei prodotti). In questo caso si parla di processi MIMO (acronimo di Multi Input Multi Output). Generalmente questi sistemi sono più difficili da gestire in quanto una variabile di ingresso influenza spesso molteplici variabili di uscita, basti pensare al calore somministrato al reboiler ed entrante quindi nel sistema: una variazione del Qreb va a modificare la

quantità e/o la temperatura del liquido vaporizzato al reboiler e di conseguenza due variabili di uscita come la composizione e la portata del vapore uscente dalla testa della colonna (rispettivamente xD e D).

Benché nella maggior parte dei casi, per ragioni di semplicità, il controllo dei sistemi multivariabile venga effettuato accoppiando ogni singola variabile controllata con una singola variabile manipolabile (utilizzando quindi dei regolatori di tipo SISO) sui grandi impianti continui come i superfrazionatori, pressioni, portate, composizioni e temperature non sono indipendenti le une dalle altre e quindi le variazioni di ognuna influenzano più o meno sensibilmente le altre. In queste situazioni un controllo di tipo SISO (Single Input Single Output) può portare ad interazione tra i vari anelli di regolazione, dato che le correzioni che ognuno dei regolatori stabilisce sulla propria variabile manipolata sono calcolate esclusivamente in funzione dell’errore di una sola variabile controllata, ma si risentono (come perturbazioni) anche su tutte le altre variabili. Questo fenomeno è noto come

interazione

e può rendere un sistema di controllo poco efficace o addirittura portare il sistema ad instabilità. Nella Figura 6 [2]e 7 si riporta un schema di controllo SISO diLa vera natura del problema di controllo è allora multivariabile (MIMO) perciò, a meno di non riuscire a scegliere il giusto accoppiamento tra variabili manipolate e controllate in modo da minimizzare le interazioni ,trattarlo come insieme di regolazioni singole (SISO) costituisce una semplificazione tanto più inefficace quanto maggiori sono le interazioni trascurate.

Figura 6: Schema di controllo SISO

2.7 Il controllo predittivo

2.7 Il controllo predittivo

2.7 Il controllo predittivo

2.7 Il controllo predittivo

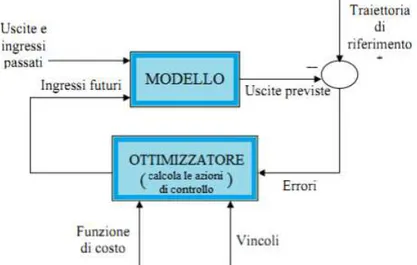

Al giorno d'oggi nelle industrie di processo nel caso di problemi di sistemi MIMO in cui le interazioni tra le variabili siano molto pronunciate si utilizzano principalmente controlli di tipo predittivo basati sul modello MPC (Model Predictive Control). L'esperienza ha infatti dimostrato che l'utilizzo di sistemi di controllo più avanzati quali il controllo selettivo,i disaccoppiatori, i compensatori, può migliorare l'efficienza del controllo ma i maggiori vantaggi si ottengono comunque combinando le strategie MPC con le procedure di ottimizzazione.

Con controllo di tipo predittivo si intende una filosofia di controllo che possegga le seguenti caratteristiche base:

1. L’utilizzo di un modello matematico con cui si possa compiere una predizione del comportamento del sistema (in particolare delle uscite) in un determinato numero di istanti di

2. La presenza di una legge di controllo che generi segnali di controllo capaci di tenere le uscite del processo più vicino possibile ad una traiettoria di riferimento nota minimizzando nel contempo una funzione di costo.

3. Una strategia ricorsiva che, ad ogni istante, sposta in avanti l'orizzonte futuro. Con il concetto di orizzonte sfuggente (

Receding Horizon

) si intende infatti che ad ogni istante di tempo solo il primo tra i segnali di controllo calcolati sia effettivamente utilizzato. Ad ogni tempo di campionamento viene cioè calcolata una politica di controllo costituita da n mosse di cui soltanto la prima viene realmente utilizzata. All’istante di tempo successivo infatti i valori delle uscite vengono aggiornati e immagazzinati e viene ripetuto il calcolo dei segnali di controllo.Componenti principali di un controllo MPC sono quindi il modello e l'ottimizzatore. Di seguito, Figura 9, si riporta uno schema a blocchi concettuale del controllo MPC.

2.8 Strategie di controllo di una colonna di

2.8 Strategie di controllo di una colonna di

2.8 Strategie di controllo di una colonna di

2.8 Strategie di controllo di una colonna di

distillazione

distillazione

distillazione

distillazione

A prescindere dal tipo di regolatore (SISO o MIMO) che si decide di utilizzare, varie strategie di controllo possono essere utilizzate per controllare il sistema colonna ed esse variano da caso a caso a seconda dei valori delle variabili in gioco.

In una colonna di frazionamento le variabili che vengono solitamente controllate (CV's) e i motivi per cui vengono controllate risultano essere:

– la composizione del distillato (indicata con xD), per ragioni di

qualità del prodotto

– la composizione del prodotto di fondo (indicata con xB), per ragioni

di qualità del prodotto

– il livello di liquido della camera di riflusso per garantire il bilancio materiale

– il livello di liquido di fondo colonna per garantire il bilancio materiale

– P, la pressione in colonna, per questione di sicurezza e perchè le relazioni di equilibrio variano al variare della pressione

I disturbi principali che possono entrare nel sistema colonna sono solitamente generati a monte del sistema di distillazione e si riflettono quindi sulle seguenti variabili (DV'S):

– portata dell'alimentazione – composizione dell'alimentazione

Scrivendo i bilanci materiali globali allo stazionario sul sistema riportato inFigura 10 [3]:

bilancio materiale globale:

F

= D+B

bilancio materiale sul componente:

F

⋅x

f= D⋅x

D+ B⋅x

Be riordinando le equazioni nella forma:

D

F

=

x

Fx

Bx

Dx

BB

F

=

x

Dx

Fx

Dx

Bsi vede come B e D possano essere utilizzabili per controllare le purezze dei prodotti.

Analogamente andando ad eseguire gli altri bilanci sul piatto di alimentazione (nell'ipotesi di alimentazione liquida), al condensatore (nell'ipotesi di condensazione totale) ed al reboiler:

V

n= D+L

nV

⋅y

= D⋅x

+ L

⋅x

L

m=B+V

BL

m⋅x

m=V

B⋅y

B+B⋅x

BL

m= F + L

nEd assumendo che i flussi in colonna di liquido e vapore siano praticamente costanti

L

≈ L

n≈ L

n+1... ecc

V

≈V

n≈V

n+1... ecc

Da cui si ricava:

D

=V L

eB

=F + L V

Le variabili che possono quindi essere manipolate (MV's) per mantenere le purezze dei prodotti risultano essere:

– D, la portata di distillato

– B, la portata del prodotto di fondo

– V, la portata di vapore reintrodotto in colonna – L, la porta di liquido riflussato in colonna

La selezione di un'appropriata strategia di controllo rappresenta la decisione più importante nella progettazione di un sistema di controllo per la distillazione. Sono possibili differenti configurazioni di controllo ognuna con i propri pregi e difetti ed ognuna di esse dovrebbe essere valutata caso per caso, è infatti importante sottolineare che non è possibile a priori determinare una soluzione univoca ottimale in termini di prestazioni desiderate e minimizzazione dei costi. Si riportano di seguito i modelli più utilizzati nel controllo delle colonne di distillazione (in particolare dei superfrazionatori).

Schema di controllo L-V

Schema di controllo L-V

Schema di controllo L-V

Schema di controllo L-V

In questo schema il livello della camera di riflusso e del livello di fondo colonna sono regolati rispettivamente dalla portata di distillato e da quella del prodotto di fondo mentre la composizione del prodotto di testa (misurata tramite un controllo di temperatura vicino alla testa della colonna) è controllata regolando il riflusso L.

La composizione del prodotto di coda (misurata tramite un controllo di temperatura vicino al fondo colonna) è invece controllata regolando il flusso di vapore rientrante in colonna (indirettamente attraverso il calore fornito al reboiler).

Come riportato nella figura successiva si può notare come il controllo su xB

e xD non sia molto efficace nel caso di una perturbazione sulla

composizione della corrente F in ingresso al sistema e questo comportamento si può attribuire al fatto che questa configurazione risente particolarmente delle interazioni tra i loop di controllo e delle lente dinamiche del sistema

Schema di controllo D-V

Schema di controllo D-V

Schema di controllo D-V

Schema di controllo D-V

Figura 12: Risposta per un disturbo su composizione dell'alimentazione

La configurazione DV rappresenta l'approccio standard utilizzato nel controllo di colonne con grandi rapporti di riflusso come i superfrazionatori. In questo schema il livello della camera di riflusso e del livello di fondo colonna sono regolati rispettivamente dalla portata di liquido riflussato in colonna e da quella del prodotto di fondo mentre la composizione del prodotto di testa (misurata tramite un controllo di temperatura vicino alla testa della colonna) è controllata regolando la portata di distillato D. La composizione del prodotto di coda (misurata tramite un controllo di temperatura vicino al fondo colonna) è invece controllata regolando il flusso di vapore rientrante in colonna (indirettamente attraverso il calore fornito al reboiler). Questo schema di controllo ha il vantaggio di avere un ottimo controllo della purezza del distillato in seguito ad una variazione di composizione dell'alimentazione ma lo svantaggio di non ripulire il prodotto di fondo dal componente bassobollente in tempi rapidi, facendo rimanere quindi il prodotto fuori specifica per parecchio tempo.

Figura 14: Risposta ad un disturbo su composizione dell'alimentazione

Schema di controllo L-B

Schema di controllo L-B

Schema di controllo L-B

Schema di controllo L-B

Nello schema di controllo L-B il livello della camera di riflusso e del livello di fondo colonna sono regolati rispettivamente dalla portata di distillato e dalla portata di vapore rientrante in colonna (indirettamente attraverso il calore fornito al reboiler). Mentre la composizione del prodotto di testa (misurata tramite un controllo di temperatura vicino alla testa della colonna) è controllata regolando il riflusso L.

La composizione del prodotto di coda (misurata tramite un controllo di temperatura vicino al fondo colonna) è invece controllata regolando la portata del prodotto di fondo B. Analizzando la risposta di questa configurazione di controllo in seguito ad una variazione di composizione dell'alimentazione di può vedere come il prodotto di fondo venga prontamente riportato in specifica mentre per il distillato il controllo risulta decisamente inefficace.

Schema di controllo D-B

Schema di controllo D-B

Schema di controllo D-B

Schema di controllo D-B

Nello schema di controllo D-B il livello della camera di riflusso e del

Figura 17: Diagramma controllo DB [3]

Figura 16: Risposta ad un disturbo sulla composizione

livello di fondo colonna sono regolati rispettivamente dalla portata di liquido riflussato in colonna e dalla portata di vapore rientrante in colonna (indirettamente attraverso il calore fornito al reboiler). Mentre la composizione del prodotto di testa (misurata tramite un controllo di temperatura vicino alla testa della colonna) è controllata regolando la portata del distillato D. La composizione del prodotto di coda (misurata tramite un controllo di temperatura vicino al fondo colonna) è invece controllata regolando la portata del prodotto di fondo B. Analizzando le risposte del sistema ad una perturbazione sulla composizione dell'alimentazione si nota come le prestazioni di controllo siano da considerarsi molto buone in quanto le purezze di testa e di fondo vengono rapidamente riportate in specifica. Ciò nonostante l'utilizzo di questo schema (che erroneamente a prima vista sembrerebbe violare il bilancio materiale) è fortemente sconsigliato in letteratura soprattutto a causa di possibili problemi di saturazione delle valvole e di malfunzionamenti degli analizzatori di composizione.

2.9 Strategia di controllo proposta

2.9 Strategia di controllo proposta

2.9 Strategia di controllo proposta

2.9 Strategia di controllo proposta

Essendo noto che nei superfrazionatori , in seguito a perturbazioni dell'alimentazione ed a piccoli cambiamenti richiesti per le purezze dei prodotti , si registra una variazione molto più marcata dell'holdup in colonna, si può ipotizzare che un controllo basato sull'holdup dei componenti possa portare a prestazioni più efficienti. Per poter progettare un sistema di controllo di questo tipo è necessario mettere a punto un metodo di stima dell'holdup non essendo quest'ultimo direttamente misurabile sull'impianto. Si decide perciò di cercare di correlare il comportamento dell'holdup al comportamento di alcune variabili facilmente accessibili e di primaria importanza.

Oltre ai tradizionali regolatori a logica PID, nel corso degli anni l'utilizzo di regolatori MPC per il controllo dei superfrazionatori si è diffuso sempre più , da qui l'idea di costruire, oltre ad un regolatore di tipo tradizionale, un regolatore MPC che utilizzi tra le sue variabili controllate l'holdup e verificare se esso permetta un controllo più efficiente del sistema colonna.

La stima dell'holdup, la costruzione di un controllore tradizionale e di un controllore multivariabile predittivo (scelto per le forti interazioni tra gli anelli di controllo di un superfrazionatore) basati sull'holdup verrano discussi nei successivi capitoli.

3|

MODELLI DI

SIMULAZIONE

Per la messa a punto di un metodo di stima dell'holdup e di un conseguente schema di controllo basato su questa variabile si rende necessaria la costruzione di un modello di simulazione grazie al quale poter studiare il comportamento del sistema.

Una volta scelto il caso da studiare tra le varie distillazioni ad elevata purezza presenti in ambito industriale si è passati quindi alla modellazione attraverso l'utilizzo del software di simulazione

Honeywell

UNISIM DESIGN R400

che permette di effettuare simulazioni rigorose in modalità di stato stazionario e dinamico.3.1 Scelta del caso da trattare

3.1 Scelta del caso da trattare

3.1 Scelta del caso da trattare

3.1 Scelta del caso da trattare

Tra gli svariati casi di distillazione ad alta purezza presenti nell'industria di processo, per questo lavoro di tesi si è scelto di analizzare il caso della separazione tra propano e propilene che avviene in superfrazionatori detti comunemente

C3splitter

. La scelta è ricaduta su questo tipo di separazione essendo essa una delle più importanti a livello industriale; sostanze come il propilene ed il propano risultano infatti tra le più utilizzate sia per la produzione di prodotti di base sia per l'utilizzo tal quale .essendo facile da liquefare, viene usato come carburante e come combustibile. La miscela composta da propano e butano (con una piccola percentuale di impurezze), usata principalmente come combustibile per autoveicoli, è comunemente chiamata GPL (gas di petrolio liquefatto). A livello industriale il propano viene soprattutto utilizzato nell'industria chimica quale materia prima per la produzione di prodotti chimici di base utilizzato e come fluido refrigerante nell'industria di processo (sigla R290)

Il

propilene

è un idrocarburo alifatico non saturo, omologo dell’etilene, di formula CH2=CH−CH3. A pressione atmosferica si liquefa a −48 °C. Su scala mondiale circa un terzo del propilene è ottenuto , in miscela con le altre olefine leggere, come sottoprodotto dei trattamenti di cracking catalitico di gasoli e nafte attuati per ridurne i pesi molecolari medi fino a farli rientrare nell'intervallo tipico delle benzine aumentando così la quantità di benzina ottenibile dal greggio. Il propilene è, dopo l'etilene, la materia prima più importante nell'industria petrolchimica. Più del 70% del propilene prodotto è utilizzato per la sintetizzazione del polipropilene. I reattori di polimerizzazione del propilene richiedono un'alimentazione ad elevato grado di purezza (>99.5%) da cui la necessità di un sistema di separazione a monte dell'impianto di polimerizzazione che permetta un efficiente recupero del propilene.3.2 Costruzione del modello

3.2 Costruzione del modello

3.2 Costruzione del modello

3.2 Costruzione del modello

Di seguito vengono illustrati gli step seguiti all'interno del simulatore necessari per la costruzione di un modello in stato stazionario ed in seguito per il passaggio alla modalità dinamica necessaria per il campionamento delle variabili di interesse.

Scelta Component List e Fluid package Scelta Component List e Fluid package Scelta Component List e Fluid package Scelta Component List e Fluid package

Preliminarmente alla scelta delle apparecchiature,il simulatore richiede che vengano definite le specie chimiche che verranno utilizzate nella simulazione e il modello termodinamico da utilizzare nei calcoli. Nel caso in esame vengono scelti, dalla libreria del simulatore,il propano ed il propilene come componenti e l'equazione di stato di Peng-Robinson, essendo quest'ultima la più accurata per i processi petrolchimici.

Definizione della corrente di alimentazione Definizione della corrente di alimentazione Definizione della corrente di alimentazione Definizione della corrente di alimentazione

Una volta definiti Component List e Fluid Package si entra nell'ambiente di simulazione dove inizia la vera e propria costruzione del modello. Per prima cosa viene definita una corrente materiale che rappresenta l'alimentazione in arrivo al sistema di distillazione.

I parametri scelti ed utilizzati per definire l'alimentazione sono riportati in Tabella 1.

Portata molare 310 kmol/hr

Temperatura 25°C

Pressione 10,88 bar

Frazione molare di propilene 0,719 Frazione molare di propano 0.281

Tabella 1: Caratteristiche dell'alimentazione

Costruzione della colonna di distillazione in modalità stazionaria Costruzione della colonna di distillazione in modalità stazionaria Costruzione della colonna di distillazione in modalità stazionaria Costruzione della colonna di distillazione in modalità stazionaria

colonna (numero di piatti, pressione al condensatore, pressione al reboiler) essa risulta avere ancora due gradi di libertà che devono essere azzerati imponendo ulteriori specifiche voce sulle correnti (energetiche o materiali) del sistema sotto la voce

Design-Spec

. In Tabella 2 si riportano i parametri utilizzati per la costruzione del modello con i quali la colonna risulta completamente definita.Numero di piatti 170

Numero piatto di alimentazione 97

Tipo di Condensatore Shell&Tube - Condensatore totale

Tipo di Reboiler Kettle

Pressione al condensatore 10.22 bar Perdite di carico al condensatore 0.14 bar

Pressione al reboiler 11.24.00

Perdite di carico al reboiler 0.10 bar Purezza di propilene in testa 0.995 Impurezza di propilene in coda 0.05

Tabella 2: Caratteristiche della colonna

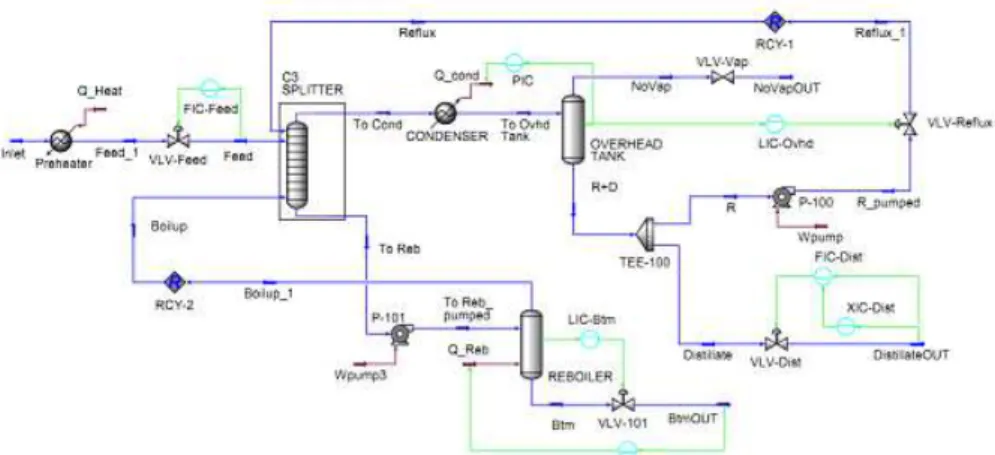

Si riporta nella Figura 1 il modello stazionario costruito sul simulatore UNISIM.

Per lo scopo di questo lavori di tesi risulta necessario, ai fini della simulazione, installare sul modello i seguenti controllori:

Figura Figura Figura

➢ controllo di portata in ingresso alla colonna;

➢ controllo di pressione nel serbatoio di accumulo delle condense; ➢ controllo di livello nel serbatoio di accumulo al condensatore; ➢ controllo di livello nel serbatoio di accumulo del bottom; ➢ controllo di portata sull’uscita del distillato;

➢ controllo di composizione del distillato;

➢ controllo di composizione del prodotto di fondo.

Per installare e gestire in maniera efficace i precedenti elementi nell'ambiente di simulazione risulta necessario apportare delle modifiche alla struttura del modello. Il modello costruito in precedenza infatti, crea due piani di lavoro: uno principale (

simulation environment

) dove il sistema colonna-ausiliarii è rappresentato come un unico blocco e uno secondario (sub-flowsheet

) dove si può interagire con le correnti interne al sistema. La presenza di due piani di lavoro differenti risulta inopportuna in quanto si avrebbero dei controllori nel foglio di lavoro principale, altri nelsub-flowsheet

ed altri ancora interconnessi tra i due ambienti. Il modello deve essere quindi modificato in maniera da poter racchiudere nelsimulation environment

tutte le correnti ed i controllori di interesse.Modifica del modello Modifica del modello Modifica del modello Modifica del modello

Utilizzando la medesima corrente di alimentazione è stato creato un nuovo modello in cui invece del blocco

Distillation coloumn

è stato scelto il modelloAbsorber

che ha la caratteristica di avere nel suo schema interno solo la colonna di distillazione senza ausiliarii.colonna si utilizzando quindi i dati sul Riflusso e sul Boilup calcolati dal simulatore nel

Sub-Flowsheet

del modello precedente.Una volta introdotti anche i dati riguardanti la portata di vapore in uscita dal piatto di testa ed il liquido in uscita da fondo colonna, il sistema risulta completamente definito e la colonna converge.

Parametro Reflux Boilup

Frazione di vapore 0 1

Portata (kmol/hr) 3955 4056

Pressione (kPa) 1022 1128

Frazione molare di Propilene 0.995 0.5957

Tabella Tabella Tabella

Tabella 333: Caratteristiche Reflux&Boilup3: Caratteristiche Reflux&Boilup: Caratteristiche Reflux&Boilup: Caratteristiche Reflux&Boilup

Una volta inserita la colonna

absorber

si passa all'aggiunta del sistema di condensazione. Si decide di rappresentare il sistema con unCooler

ed un serbatoio di raccolta delle condense. Specificando per ilCooler

una frazione di vapore sulla corrente di uscita pari a zero e per il tank una portata di vapore in uscita pari a zero l'intera linea di processo risulta definita e portata a convergenza dal simulatore.Figura Figura Figura

In uscita dal serbatoio di raccolta (

Overhead Tank

) la corrente deve essere suddivisa in due tramite un operatoreTee

in modo da creare un corrente di riflusso da rimandare in colonna e un corrente da estrarre come distillato. Imponendo una portata del distillato pari a 222 kmol/hr (nota a priori dai dati del caso preso in esame) il bilancio materiale sul nodo è risolto e le due correnti R e D definite.A causa delle perdite di carico nel passaggio attraverso il condensatore di testa, la corrente R deve essere ripompata per poter rientrare in colonna ad una pressione uguale o superiore a quella del piatto di immissione.

Figura Figura Figura

Figura 333: Aggiunta sistema di condensazione3: Aggiunta sistema di condensazione: Aggiunta sistema di condensazione: Aggiunta sistema di condensazione

Figura Figura Figura

reintrodotta direttamente in colonna eliminando la precedente corrente

Reflux.

Per poter quindi chiudere l'anello relativo alla corrente di riflusso si sfrutta l'operatore logicoRecycle

presente nel simulatore e avente la funzione di portare a convergenza sistemi che presentino dei ricicli. Questo operatore logico confronta i dati della corrente in ingresso con quelli della corrente in uscita da esso, in caso di discordanza sovrascrive i dati della corrente in uscita con quelli della corrente in ingresso all'operatore e risolve il sistema. Il procedimento è iterativo e termina quando i dati delle due correnti coincidono.Tale operatore viene introdotto nel processo attraverso un blocco teorico, che è stato necessario interporre tra la corrente in uscita dalla pompa P100 e la corrente entrante in colonna.

Una volta portato a convergenza l'anello inerente al riflusso si passa alla costruzione del modello a valle del fondo colonna. Per la convergenza dell'intero modello è infatti consigliabile risolvere prima la parte superiore (condensazione e riflussaggio) e poi passare a risolvere la parte inferiore. Il reboiler di fondo colonna è stato rappresentato utilizzando l'apparecchiatura

Separator.

L'utilizzo di un tank riscaldato approssima meglio il comportamento di un Kettle di quanto non faccia un sempliceHeater

in quanto viene aggiunto un vero e proprio stadio di equilibrio a valle del fondo colonna. Dal fondo del separatore esce il prodotto di fondoFigura Figura Figura

allo stato liquido mentre dalla testa si libera il vapore che costituisce il boilup della colonna. Il separatore risulta definito una volta specificata la corrente energetica in ingresso ad esso. Come valore di partenza viene assegnato il dato estratto dal Sub-Flowsheet del modello precedente (4.915e07 kJ/hr).

Nel passaggio attraverso il reboiler, la corrente uscente da fondo colonna subisce delle perdite di carico. Nella realtà un opportuno montaggio del reboiler al di sotto della colonna compensa queste perdite di carico e permette la circolazione. Nel nostro modello si decide per semplicità di utilizzare una pompa (

P-101

) che fornisca alla linea in uscita dal fondo colonna una pressione sufficiente, una volta attraversato il reboiler, da poter rientrare in colonna.A questo punto si inserisce, come per l'anello di riciclo superiore, l'operatore logico

Recycle

tra la corrente in uscita dalla testa del reboiler e la correnteBoilup

. L’intero modello risulta ricreato e risolto.Figura Figura Figura

3.3 Passaggio alla modalità di simulazione dinamica

3.3 Passaggio alla modalità di simulazione dinamica

3.3 Passaggio alla modalità di simulazione dinamica

3.3 Passaggio alla modalità di simulazione dinamica

A differenza di quella stazionaria, la simulazione in modalità dinamica permette di seguire in tempo reale il comportamento del sistema in seguito alla manipolazione di una o più variabili del processo, dando quindi la possibilità di monitorare anche gli stati transitori. Ovviamente la possibilità di poter lavorare nel transitorio risulta fondamentale per poter implementare nel modello un sistema di controllo e per poterne studiare il comportamento.

La logica di calcolo utilizzata da UNISIM in modalità dinamica è ovviamente differente da quella in modalità stazionaria. Nelle simulazioni dinamiche vengono infatti utilizzate equazioni di conservazione (es. equazioni di continuità, di conservazione dell'energia, Navier Stokes) che tengono conto anche della variazione nel dominio tempo. Queste equazioni contengono quindi un termine di accumulo non presente in modalità stazionaria e che da luogo a sistemi di equazioni differenziali non-lineari non risolvibili analiticamente. In conseguenza a questa complessità di calcolo, che costringe l'utente a trovare il giusto compromesso tra precisione di calcolo e velocità computazionale, la costruzione di un modello adatto alla simulazione dinamica risulta più delicata.

Il passaggio dal modello stazionario a quello dinamico mediante il simulatore

UNISIM Design

non è quindi immediato. E' necessario prima di tutto apportare delle modifiche al modello di modo che esso risulti idoneo per la metodologia di risoluzione utilizzata da UNISIM.Dynamic Solver Dynamic Solver Dynamic Solver Dynamic Solver

Per la risoluzione del sistema in modalità dinamica viene utilizzato, accanto al consueto solver che si occupa di risolvere i bilanci energetici e di equilibrio, un

Pressure-Flow Solver

di cui sono elencate di seguito le linee guida principali [4]:• La forza motrice che governa il flusso attraverso l’impianto è il gradienti di pressione: flusso positivo nella direzione in cui la pressione diminuisce e viceversa. Ciò significa che in caso di errore, in cui la pressione di un operazione è maggiore della precedente, si avrà una portata negativa. Affinché l'intero flowsheet sia risolto dinamicamente è quindi necessaria la presenza di un gradiente di pressione positivo sull’intero modello dall'ingresso all'uscita.

• Viene creata una maglia di nodi di pressione lungo l'intero sistema e vengono risolte simultaneamente sistemi di equazioni lineari e non, per determinare la relazione tra flusso e pressione. Vi sono due tipologie di equazioni (contenenti solo portate e pressioni come variabili) che vengono risolte per risolvere la rete di pressioni:

➢ Equazioni di resistenza: definiscono il flusso tra un nodo di pressione e quelli adiacenti

➢ Equazioni di bilancio materiale: definiscono il bilancio materiale in corrispondenza di ogni nodo di pressione

Modifiche sul flowsheet per il passaggio al dinamico. Modifiche sul flowsheet per il passaggio al dinamico. Modifiche sul flowsheet per il passaggio al dinamico. Modifiche sul flowsheet per il passaggio al dinamico.

Si riportano per punti le principali operazioni da eseguire per effettuare una transizione dal modello stazionario a quello dinamico:

• Aggiunta di valvole, per simulare cadute di pressione e per poter installare i controllori sul sistema

• Introduzione dei controllori principali: controlli di pressione, controlli di portata, di livello e di composizione

• Introduzione di eventuali pompe, per non avere flussi negativi;

• Dimensionamento delle apparecchiature, per assicurare determinati tempi di permanenza;

• Ricalcolo del profilo di pressione in colonna per mezzo dell’utility

Tray Sizing;

• Scelta delle specifiche pressione-flusso da attivare per le correnti;

• Consultazione dell’operatore Dynamic Assistant per visualizzare eventuali operazioni necessarie alla transizione al dinamico non ancora effettuate.

Prima di poter installare i controllori è necessario aggiungere al modello le valvole su cui essi andranno ad agire. Si vanno quindi ad introdurre mediante rottura delle linee interessate (icona

Break Connection

):➢ Valvole sulle correnti in ingresso (Feed) e in uscita (Distillate e

Bottom

)➢ Valvola sulla linea di riflusso (

R_pumped

)➢ Valvola sul ipotetico vapore in uscita dal condensatore (in realtà la portata è pari zero perché si è scelta una condensazione totale)

Per ognuna della valvole immesse nel modello deve essere selezionata la modalità

P-F relation (

necessaria in modalità dinamica) e deve essere effettuato, mediante l'operatoreSize Valve

, un dimensionamento della valvola in modo da permettere il calcolo delle perdite di carico attraverso di esse.Per dimensionare le valvole è stata scelto un comportamento

Linear

ed una Cv (coefficiente di efflusso) tale che, data la portata della rispettiva corrente di ingresso, la valvola risultasse aperta al 50%.Una volta inserite le valvole si decide di inserire anche un preriscaldatore in modo da poter, qualora fossimo interessati, cambiare le condizioni dell'alimentazione e si dimensionano le restanti apparecchiature (pompe, scambiatori e tank). Per ilpreheater

e per il condensatore la specifica dinamica imposta è stata il valore di K , calcolato con l'apposita funzione dal simulatore stesso. Per i serbatoi (Overhead Tank

eReboiler

) è stato scelto un tempo di permanenza di 15 minuti ed un corrispettivo volume di 80 m3 .A questo punto è stato inserito il sistema di controllo. Gli operatori di controllo che si trovano nella lista delle apparecchiature sono di diversi tipi, ma in questo caso si è deciso di utilizzare i il classico controllore PID.

Nella Figura 8 si riporta la finestra Connections in cui bisogna specificare la variabile controllata in ingresso al regolatore (PV), la manipolata utilizzata per il controllo (OP) ed un eventuale setpoint remoto (come nel caso di un controllo in cascata).

Nella finesta Parameters-Configuration (Figura 9) si sceglie:

• una tipologia di azione: diretta o indiretta. La scelta di un azione di controllo diretta implica che ad un aumento della PV corrisponde un aumento della OP mentre scegliendo un azione di controllo indiretta il regolatore riduce la OP in conseguenza ad un aumento della PV.

• Un valore di guadagno Kc e un costante di tempo integrale τi. Il tipo di controllori che si è scelto di utilizzare è di tipo PI perciò la costante di tempo derivativa τD viene posta uguale a zero.

• Un range per la PV entro il quale il regolatore deve lavorare.

• Modalità: Auto (OP decisa dal regolatore in base allo scostamento PV-SP), Man (OP decisa manualmente da operatore), Cascade (SP remoto)

Si riportano in Tabella 4 i controllori montati sul modello e le rispettive caratteristiche:

Sigla SiglaSigla

Sigla PVPVPVPV OPOPOPOP Mode AzioneModeModeMode AzioneAzioneAzione SPSPSPSP KcKcKcKc ττττiiii PVPVPVPVminminminmin PVPVPVPVmaxmaxmaxmax

FIC-Feed Molar flow Feed Feed Feed Feed

VLVFeed Actuator desired position Auto Ind. 310 0,025 0,1 0 500 PIC Condenser CondenserCondenser Condenser Vessel pressure (kPa) Q_cond Q_cond Q_cond Q_cond

Power Auto Dir. 1022 0,2 1 873 1373

LIC- Ovhd Condenser CondenserCondenser Condenser Liquid Volume Percent VLVReflux VLVRefluxVLVReflux VLVReflux Actuator desireg position Auto Dir. 50 1 10 0 100 LIC- Btm Reboiler Reboiler Reboiler Reboiler Liquid Volume Percentage VLVBtm VLVBtmVLVBtm VLVBtm Actuator desireg position Auto Dir. 50 0,2 120 0 100

FIC-Dist DistillateOUTDistillateOUTDistillateOUTDistillateOUTMolar flow

VLVDist VLVDist VLVDist VLVDist Actuator desireg position Casc Ind. 220* 0,5 0,1 0 300 XIC-Dist DistillateOUT DistillateOUT DistillateOUT DistillateOUT Master Comp molar fraction FIC-Dist FIC-DistFIC-Dist FIC-Dist SP Auto Dir. 0,995 0,5 240 0,99 1 XIC-Btm BtmOUT BtmOUTBtmOUT BtmOUT Master Comp molar fraction Q_Reb Q_Reb Q_Reb Q_Reb

Power Auto Dir. 0,05 0,15 800 0 0,3 * Caso base. Il valore di SP è in realtà deciso da FIC-Dist

Tabella Tabella Tabella

Tabella 4444: Elenco dei controllori installati: Elenco dei controllori installati: Elenco dei controllori installati: Elenco dei controllori installati

Costruito il sistema di controllo è adesso possibile avere un flowsheet finale rappresentante il modello da utilizzare in modalità dinamica. Il risultato ottenuto è riportato nella Figura seguente:

Figura Figura Figura

Prima del passaggio in modalità dinamica rimane da ricalcolare in maniera più precisa , tramite un dimensionamento fluidodinamico del piatto, il profilo di pressione in colonna . UNISIM dispone di un

Utility

volta al dimensionamento dei piatti chiamata

Tray Sizing.

Entrando in questa utility si sceglie la colonnaC3-SPLITTER

alla voce TS e si selezionaAdd Section

. Il simulatore, essendo impostata di default la modalitàDesign

, effettua in automatico il dimensionamento della colonna e tramite la spuntatura dell'apposito tasto si rende “attivo” il dimensionamento. A questo punto selezionando il tastoExport Pressure

(nella cartella

Performance

) il nuovo profilo di pressione viene esportato alla colonna nell'ambiente di simulazione.Una volta operate le modifiche descritte fino a questo momento si passa all'analisi di idoneità del modello costruito. Tramite la consultazione della funzione Dynamic Assistance presente nel simulatore viene richiamata l'attenzione sugli eventuali errori o incongruenze che potrebbero apportare problemi durante la simulazione in modalità dinamica.

Transizione stazionario-dinamico Transizione stazionario-dinamico Transizione stazionario-dinamico Transizione stazionario-dinamico

Dopo la correzione degli eventuali errori segnalati dal Dynamic Assistance si può passare alla simulazione in modalità dinamica per mezzo dell’icona Dynamics Mode presente sulla barra degli strumenti.

4|

CONTROLLO BASATO

SULL'HOLDUP

In questo Capitolo viene descritta la metodologia con cui è stato messo a punto un metodo di stima dell'holdup dei componenti in colonna. Tramite la conoscenza dell'holdup è stato costruito un sistema di controllo SISO che utilizzi l'holdup come variabile controllata e in base ad essa stabilisca l'azione di controllo. I risultati di un controllo basato sull'holdup vengono poi confrontati con il tradizionale controllo basato sulle purezze dei prodotti.

4.1 Stabilizzazione del modello dinamico

4.1 Stabilizzazione del modello dinamico

4.1 Stabilizzazione del modello dinamico

4.1 Stabilizzazione del modello dinamico

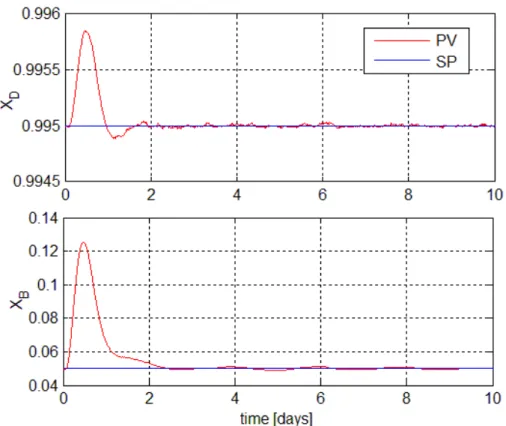

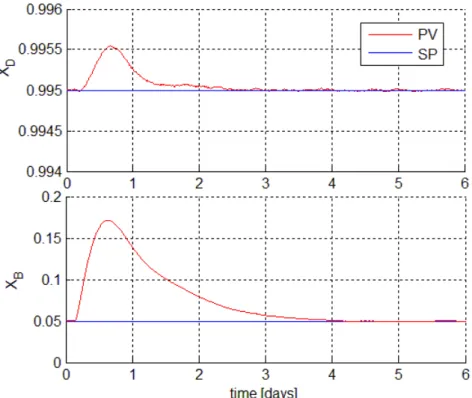

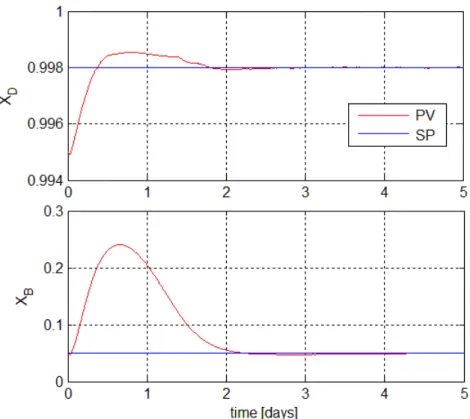

Prima di poter definire una strategia per stimare l'holdup è necessario che il sistema di partenza sia il più possibile stazionario ovvero i valori delle variabili devono rimanere costanti nel tempo. Si riporta in figura l'andamento nel tempo delle purezze del prodotto di testa e di coda utilizzando parametri di tuning trovati in letteratura e sul precedente lavoro di tesi. La Figura 1 rimarca il concetto chiave di come la stazionarietà non sia da confondersi con la stabilità in quanto un sistema, dato un ingresso costante nel tempo, può essere stabile (come in questo caso) ma avere valori oscillanti delle uscite e quindi non essere allo stato stazionario. Queste oscillazioni sono dovute alle interazioni tra i vari anelli di regolazione ed in particolare all'interazione tra l'anello di regolazione del livello di liquido al reboiler e l'anello di regolazione della composizione del prodotto di coda secondo lo schema riportato nella Figura 2

Analizzando la figura si vede come un ingresso u1 (Qreb) influisca su y2 (livello del serbatoio). In risposta a questo LIC-Btm impone una u2 (regolazione valvola di scarico). L'ingresso u2 però va ad influenzare direttamente anche la y1 (xb) e il controllore XIC-btm reimpone di nuovo un Qreb e così via.

Figura Figura Figura

Il sistema costruito presenta quindi dinamiche molto lunghe e forti interazioni tra i vari anelli di regolazione perciò risulta difficile ma fondamentale un accurato tuning dei regolatori. In particolare l'attenzione è stata focalizzata sul miglioramento delle prestazioni del regolatore di composizione del prodotto di fondo in quanto l'entità degli scostamenti della sua variabile controllata dal set point è, in proporzione, molto più marcata rispetto a quella della purezza del distillato.

Inoltre in caso di modifica delle condizioni di alimentazione o del setpoint di xD, l'abbattimento del disturbo manifestatosi su xB risulta molto lento a causa della non ottimale scelta dei parametri del regolatore.

4.2 Miglioramento prestazioni del sistema di

4.2 Miglioramento prestazioni del sistema di

4.2 Miglioramento prestazioni del sistema di

4.2 Miglioramento prestazioni del sistema di

controllo

controllo

controllo

controllo

In Tabella 1 si riportano i valori partenza dei parametri del regolatore utilizzati nel precedente lavoro di tesi. Essi sono stati via via modificati fino al raggiungimento di un tuning che desse prestazioni soddisfacenti.

KC τI Range PV Range QREB

1 120 0 : 0,1 4e07 kJ/hr : 6e07 kJ/hr

Tabella Tabella Tabella

Tabella 111: Parametri di tuning iniziali1: Parametri di tuning iniziali: Parametri di tuning iniziali: Parametri di tuning iniziali

Nelle prove di tuning sono stati fatti variare i valori della costante integrale τI del guadagno Kc ,il range di PV e il range dell'azione di controllo

u

(Qreb) del controllore tenendo presente che:➢ l'errore e(t) è definito come: ( PV SP )

range PV

L'aumento del range di PV, cioè il valore massimo e minimo che il regolatore considera assumibile dalla sua PV, risulta necessario dato che , in caso di variazioni sulla portata o sulla composizione dell'alimentazione,

l' impurezza del prodotto di fondo arriva(nel transitorio) a valori superiori a 0.3. In mancanza di un aumento del range infatti, il numeratore della funzione l'errore non rappresenta più lo scostamento reale della variabile controllata dal suo set point e conseguentemente l'azione di controllo non risulta ottima.

➢ La costante integrale τI ed il guadagno Kc determinano la variazione di OP imposta dal regolatore all'attuatore (in questo caso la valvola di regolazione del Qreb):

∆ OP ∝ Kc⋅e(t )+

Kc

τI⋅

∫

e(t )⋅dtUn aumento di KC ed una diminuzione di τI determinano, a parità di errore, una variazione di OP maggiore e quindi un azione di controllo più energica

➢ Il range di

u

determina il valore massimo ed il valore minimo dell'azione di controllo ovvero i valori limite di Qreb che il regolatore può decidere di utilizzare per controllare il sistema. Inviato un segnale ∆OP dal regolatore, la variazione dell'azione di controllo u entrante nel sistema dipenderà quindi anche dalla scelta del range:∆ u ∝∆OP⋅range u

Anche in questo caso si è reso necessario aumentare il range di Qreb per permettere al regolatore di contrastare efficacemente i forti scostamenti della PV dal set point causati da cambi di alimentazione.

Come si vede dal seguente grafici il controllo su xB risulta molto più efficace del caso precedente e si notano valori di uscita meno oscillanti di xb:

Per quanto riguarda gli altri regolatori presenti nel sistema, l'unico ad essere stato modificato è stato il controllore di portata del distillato.

Le prestazione del regolatore di composizione del distillato è molto elevata e permette, utilizzando i parametri di tuning del caso base, un controllo su xD molto soddisfacente. I disturbi che si manifestano su xD vengono infatti

abbattuti molto velocemente ed altrettanto velocemente si raggiunge il nuovo set point in caso di inseguimento del riferimento. La variabile xD,

una volta raggiunto l'equilibrio, presenta valori di uscita praticamente costanti (piccole oscillazioni intorno a 10-5.

Data l'efficienza del controllo di composizione è stato deciso di rendere più energica l'azione del regolatore in cascata FIC-Dist (aumentando KC da

0.25 a 0.5) in modo da rispondere più prontamente alle variazioni di setpoint imposte da XIC-Dist.

Di seguito si riporta un elenco di grafici che mostrano le prestazioni del sistema di controllo nei casi di abbattimento del disturbo (causato da variazioni di F e xF) e di inseguimento del riferimento (variazioni di

purezza richiesta)

Figura Figura Figura

Figura Figura Figura

Figura Figura Figura

Figura 555: Abbattimento del disturbo (F da 310 kmol/hr a 360 kmol/hr)5: Abbattimento del disturbo (F da 310 kmol/hr a 360 kmol/hr): Abbattimento del disturbo (F da 310 kmol/hr a 360 kmol/hr): Abbattimento del disturbo (F da 310 kmol/hr a 360 kmol/hr) Figura

Figura Figura

Figura Figura Figura

Figura Figura Figura

Figura 8888: Inseguimento del riferimento (x: Inseguimento del riferimento (x: Inseguimento del riferimento (x: Inseguimento del riferimento (xBBBB da 0.05 a 0.025) da 0.05 a 0.025) da 0.05 a 0.025) da 0.05 a 0.025)

Figura Figura Figura

![Figura 10: Diagramma bilancio materiale [3]](https://thumb-eu.123doks.com/thumbv2/123dokorg/7565717.111023/21.892.214.672.554.929/figura-diagramma-bilancio-materiale.webp)

![Figura 17: Diagramma controllo DB [3]](https://thumb-eu.123doks.com/thumbv2/123dokorg/7565717.111023/27.892.269.549.93.519/figura-diagramma-controllo-db.webp)