Anno Accademico

2018/19

Master Universitario di II livello “Gestione e controllo dell’ambiente: economia circolare e management efficiente delle risorse”

Analisi dell’impatto dell’automazione nei

processi depurativi: risparmio energetico e

performance depurativa

Autore

Riccardo D’Orazio

Tutor Scientifico

Francesco Rizzi

Tutor Aziendale – Acque SpA

1

Scopo ... 2

1. La depurazione delle acque reflue ed i costi di gestione ... 2

1.1. Tecniche per la depurazione ... 3

1.2. La filiera classica ... 4

1.2.1. Trattamenti primari ... 4

1.2.2. Trattamenti secondari ... 6

1.2.3. Trattamenti terziari ... 8

1.2.4. Stabilizzazione e smaltimento dei fanghi ... 9

1.3. I costi del processo depurativo ... 11

1.3.1. La situazione in Italia ... 13

1.3.2. Il costo energetico in Toscana ... 13

1.4. Fattori di emissione di CO2 per la produzione e il consumo di energia elettrica ... 14

1.4.1. Fonte ENEA ... 14

1.4.2. Fonte ISPRA... 16

2. Gli impianti di Depurazione oggetto dell’indagine ... 19

3. Impianto di depurazione “Cambiano” ... 19

3.1. Descrizione dell’impianto ... 19

3.2. Filiera trattamento e planimetria ... 20

4. Impianto di depurazione “Pagnana” ... 25

4.1. Descrizione dell’impianto ... 25

3.2. Filiera trattamento e planimetria ... 26

5. “PACO” ... 32

5.1. Progettazione ... 32

6. Raccolta ed analisi dati ... 35

6.1. Definizione dei KPI (Key Performance Indicators) ... 43

6.1.1. IPE Indicatore di prestazione energetica ... 44

6.1.2. IRA Indicatore di rimozione ammonio ... 45

6.2 Monitoraggio Indice di prestazione energetica ... 45

6.3. Monitoraggio Indice di rimozione di ammonio ... 45

6.4 Confronto dei consumi energetici dell’impianto di Pagnana (2019-2011) ... 49

8. Conclusioni ... 51

2

Scopo

In ottica di sostenibilità ambientale, il presente tirocinio rivela i risultati ottenuti dallo studio dell’impatto dell’automazione nel settore della depurazione.

In particolare è stata definita l’analisi dell’effetto dell’automazione nei processi depurativi con l’obiettivo di illustrare quali sono le conseguenze principali del suo utilizzo ed il corrispondente impatto avuto sui processi aziendali, ossia sulle modalità di lavoro e sui processi di gestione. L’esame è stato eseguito con l'intento di evidenziare i benefici apportati dall’ottimizzazione dei processi depurativi; sono stati quindi esaminati i criteri delle automazioni impiegate per la gestione degli impianti aziendali considerando la riduzione del consumo energetico ed il rapporto tra il fabbisogno energetico e l’efficientamento della depurazione, permettendo quindi di sfruttare le fonti energetiche in modo ottimale.

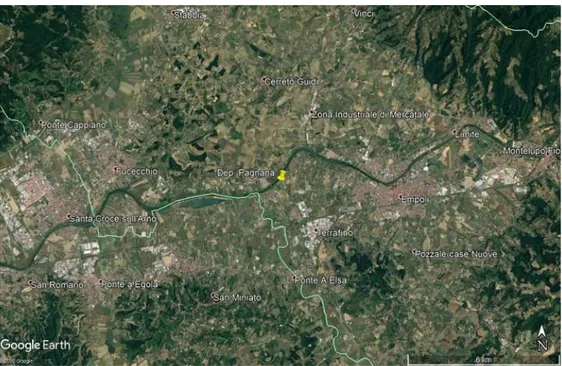

L’analisi è stata effettuata confrontando l’impianto di depurazione più grande e con il livello più elevato di automazione, situato a Empoli, loc. Pagnana, con l’impianto di depurazione situato a Castelfiorentino in loc. Cambiano. Tali impianti sono condotti dall’azienda Acque S.p.A. la quale è il gestore del servizio idrico integrato (acquedotto, fognatura, depurazione) del Basso Valdarno.

Acque S.p.A. è nata dalla concentrazione della Gea S.p.A. di Pisa, di Publiservizi S.p.A. di Empoli, di Cerbaie S.p.A. di Pontedera (PI), la Coad S.p.A. di Pescia (PT) e Acquapur S.p.A. di Capannori (LU). Il servizio va a coprire un'area territoriale di 57 Comuni su cui abitano circa 700.000 abitanti.

1. La depurazione delle acque reflue ed i costi di gestione

La depurazione delle acque reflue è il processo tramite il quale si trattano le acque dopo l’utilizzazione urbana, industriale, agricola o mista, quindi più o meno contaminate, per eliminare le sostanze estranee e gli inquinanti in modo che non arrechino danno ai corpi idrici recettori. La finalità della depurazione è la gestione sostenibile della risorsa idrica, in modo da poter mantenere in vita i fiumi, i laghi, o in generale i corpi idrici ricettori, una volta che questi abbiano ricevuto gli scarichi di centri abitati e/o industrie.

3

Il ciclo depurativo dei reflui consiste in una successione di più processi di natura chimica, fisica e biologica durante i quali, dall'acqua reflua vengono rimosse le sostanze indesiderate, che vengono concentrate sotto forma di fanghi, dando luogo ad un effluente finale di qualità tale da risultare compatibile con la capacità auto depurativa del corpo idrico ricettore prescelto per lo sversamento senza che questo ne possa subire danni dal punto di vista ecosistemico.

I fanghi provenienti dal ciclo di depurazione sono spesso contaminati con sostanze tossiche e pertanto devono subire anch'essi una serie di trattamenti necessari a renderli idonei allo smaltimento ad esempio in discariche speciali o al riutilizzo in agricoltura tal quale o previo compostaggio.

1.1. Tecniche per la depurazione

La depurazione delle acque reflue viene fatta in unità impiantistiche, più o meno complesse, dislocate sul territorio in modo da poter servire la gran parte della popolazione. La dimensione degli impianti è variabile e dipende sia dalla grandezza dei centri da servire, sia dalla politica adottata dagli enti a seconda che venga privilegiata una fitta rete di piccoli impianti oppure una rete a maglia più larga di impianti grandi.

Esistono molte tipologie di processi depurativi, ma comunque ognuno di questi è mirato a rimuovere le sostanze presenti nelle acque di scarico, ossia:

- le sostanze flottanti, quali oli e grassi;

- le sostanze sospese, tenute in sospensione dalla turbolenza; - le sostanze disciolte.

La rimozione è attuata secondo un processo a stadi, in cui si susseguono una serie di trattamenti di natura fisica, biologica e chimica che provvedono a rendere l’acqua di una qualità tale da essere idonea alla Normativa di Legge per lo scarico. L’obiettivo è quello di separare le sostanze sospese e sedimentabili, coagulare e rimuovere la parte disciolta e colloidale ed infine stabilizzare la materia organica per lo smaltimento. Tale rimozione, soprattutto negli impianti che trattano reflui civili, avviene tramite processo biologico: i nutrienti (non separabili) fanno da substrato a colonie batteriche selezionate le quali si accrescono in particolari comparti degli impianti, divenendo sostanza sedimentabile.

4 1.2. La filiera classica

La classica filiera di depurazione è composta essenzialmente dalle seguenti fasi principali: trattamenti di tipo primario, secondario, terziario, stabilizzazione e smaltimento dei fanghi. Ognuna di queste può essere realizzata con tecniche diverse, più o meno spinte, a seconda della natura del refluo e del grado di trattamento richiesto.

Figura 1: Schema semplice della filiera di depurazione

1.2.1. Trattamenti primari

Sono i trattamenti mirati alla rimozione delle sostanze grossolane mediante una separazione fisica.

Generalmente le acque reflue urbane devono essere sollevate al fine di consentire loro l’attraversamento delle diverse sezioni dell'impianto di depurazione grazie alla gravità.

Il sollevamento può essere posto, in funzione delle quote, sia successivamente alla asportazione del materiale lapideo sia successivamente ai pre-trattamenti e solitamente avviene per mezzo di pompe di tipo sommergibile installate in pozzi di sollevamento. Con la grigliatura grossolana vengono trattenuti i materiali aventi dimensioni superiori ai 2 ÷ 5 centimetri (legno, stracci, materiale vario) trasportati dalle acque reflue; solitamente la griglia è costituita da una intelaiatura in acciaio avente barre poste verticalmente e distanziate di 2 ÷ 5 cm. L'asporto del materiale trattenuto dalle barre può essere fatto in modo manuale od automatico in funzione della tipologia della griglia. La grigliatura fine serve a trattenere le particelle sospese aventi dimensioni superiori ad 1 ÷ 1,5 millimetri; il mercato offre diverse tipologie costruttive di griglie fini ad es. a gradini, a tamburo, a disco, ecc. Trattasi sempre di macchine a funzionamento automatico. Il materiale trattenuto viene depositato su nastro trasportatore e stoccato in apposito cassone contenitore. Con la dissabbiatura vengono trattenute le sabbie fini trasportate dalle acque reflue; la separazione fisica avviene in apposita vasca che abitualmente è di tipo rettangolare con asporto per aspirazione delle sabbie mediante pompa installata in carro ponte. Le sabbie estratte sono inviate al dissabbiatore statico munito di coclea inclinata per il

5

caricamento del cassone contenitore. Abbinato alla dissabbiatura, troviamo la disoleatura, trattamento attuato grazie all’insufflazione di aria per mezzo di soffianti che permette la separazione delle sostanze oleose. I trattamenti primari si concludono con la sedimentazione primaria, in cui decantano i solidi sedimentabili in vasche con bassissima turbolenza. Solitamente si tratta di vasche circolari e il fango primario sedimentato viene raccolto grazie a un carroponte raschiatore.

Figura 1.1: Pretrattamenti, impianto di depurazione di Pagnana.

6

1.2.2. Trattamenti secondari

Il fine ultimo dei trattamenti secondari (biologici) è quello di rendere separabili quelle sostanze che di per sé non lo sarebbero, ovvero le sostanze disciolte e colloidali organiche ed inorganiche. Nel trattamento biologico viene favorita la crescita e la riproduzione di batteri e di microrganismi i quali vengono successivamente separati.

Il trattamento biologico è composto delle seguenti fasi:

- La denitrificazione è il processo biologico di riduzione dei nitrati per mezzo di batteri denitrificanti presenti in ambiente anossico. I microrganismi denitrificanti metabolizzano la sostanza organica utilizzando come fonte di ossigeno l'ossigeno dei nitrati e riducendo quest'ultimi ad azoto. I residui della reazione di denitrificazione, in sintesi, sono: microrganismi e azoto gassoso. La reazione avviene in vasche di opportune dimensione dove vengono posti in contatto i fanghi di ricircolo, contenenti i batteri denitrificanti, e/o il liquame proveniente dal processo di ossidazione nitrificazione, contenenti i nitrati, e le acque reflue in ingresso che contengono il carbonio organico biodegradabile.

- L’ossidazione-nitrificazione è il processo biologico di metabolizzazione delle sostanze organiche e di ossidazione dell'ammoniaca, per mezzo di batteri aerobi e nitrificanti. I residui della reazione di ossidazione-nitrificazione, in sintesi, sono: microrganismi, nitrati, acqua e anidride carbonica. La reazione avviene in vasche di opportune dimensioni dove vengono posti in contatto le acque reflue provenienti dalla denitrificazione con i microrganismi aerobi e nitrificanti e l'ossigeno necessario per il loro metabolismo. Questo viene fornito con diverse tecniche: diffusori di fondo a microbolle, aeratori superficiali, rotospazzole, flowjet, ed altre ancora. Il processo di ossidazione nitrificazione determina una crescita batterica che deve essere giornalmente asportata e smaltita.

- La sedimentazione secondaria è la fase di separazione fisica del fango biologico (secondario), prodotto nel trattamento di ossidazione, dall'acqua depurata che lo contiene. Il fango presente nel sedimentatore, tramite pompe, in parte ricircolato nel comparto ossidativo con lo scopo di mantenere in queste una concentrazione costante. La sedimentazione viene effettuata in vasche circolari munite di sistema raschia fanghi. Il fango depositatosi sul fondo concentrazione ottimale di microrganismi ed in parte, denominato "fango di supero", inviato al trattamento fanghi.

7

Figura 1.3: Denitrificazione, impianto di depurazione di Pagnana

.

8

Figura 1.5: Sedimentazione secondaria, impianto di depurazione di Pagnana.

1.2.3. Trattamenti terziari

Sono anche detti trattamenti di affinamento e comprendono tutti quei processi che permettono il raggiungimento di livelli di qualità superiore, a seconda del tipo di refluo e della sensibilità del corpo idrico recettore. Fra questi si possono menzionare a titolo di esempio, processi di filtrazione, ossidazione avanzata, adsorbimento, tipici di filiere che trattano reflui industriali, oppure il processo di disinfezione, presente come ultima fase del trattamento del refluo civile. La disinfezione avviene in vasche di tipo plug-flow in testa alle quali vengono dosate sostanze disinfettanti, quale l’ipoclorito di sodio, in modo da abbattere la eventuale carica batterica residua prima della re-immissione nel corso d’acqua ricettore.

9

Figura 1.6: Disinfezione, impianto di depurazione di Pagnana

1.2.4. Stabilizzazione e smaltimento dei fanghi

I trattamenti descritti ai tre punti precedenti producono tutta una serie di prodotti, chiamati in generale fanghi di depurazione. Relativamente alla sezione in cui sono generati, si hanno: sabbie e grigliato, fanghi primari e fanghi secondari.

Il fango proveniente dal ricircolo fanghi e/o dalla digestione aerobica viene ispessito per cui si riduce il volume della massa separandone parte dell'acqua contenuta e successivamente disidratato, mentre l'acqua drenata è ricircolata in testa alla linea acqua dell'impianto.

La digestione è un processo biologico finalizzato alla riduzione della massa di microrganismi separati con il fango di supero e alla stabilizzazione del fango; questo processo può essere di tipo anaerobico o aerobico. I residui della reazione di digestione, dopo la riduzione della massa di microrganismi sono metano, idrogeno solforato per la digestione anaerobica, mentre per la digestione aerobica si hanno acqua e anidride carbonica. In quest'ultimo caso, il fango di supero asportato dai decantatori secondari viene inviato alla vasca di digestione aerobica dove viene ossidato con ossigeno, insufflando aria e/o ossigeno gassoso.

I fanghi provenienti dall'ispessimento e/o dalla digestione biologica vengono ulteriormente ridotti di volume mediante disidratazione meccanica in centrifughe e/o nastropresse. Dopo la disidratazione il fango, contenente circa il 20 ÷ 25% di sostanza secca, è avviato allo stoccaggio per mezzo di coclee trasportatrici o pompe monovite. Il fango stoccato nel silos, prima di essere avviato allo smaltimento, talvolta può essere ulteriormente disidratato in impianto di

10

disidratazione termica a film sottile che porta il contenuto di sostanza secca nel fango fino a circa il 80 ÷ 90 %.

In generale, i fanghi hanno due principali problemi per lo smaltimento: la reattività e il grande contenuto d’acqua. Per questo scopo, gli impianti di depurazione seguono diverse strade, a seconda delle caratteristiche dei fanghi e delle scelte aziendali. In generale le più adottate sono: - L’incenerimento finalizzato al recupero energetico da soli o insieme con la frazione

organica dei rifiuti;

- Smaltimento in discariche controllate di rifiuti speciali (D. lgs. 36/03 e D.M. 3 agosto 2005);

oppure, poiché generalmente presentano buoni contenuti di sostanza organica ed elementi della fertilità vegetale (N, P, K), riutilizzati:

- mediante spandimento tal quali (previa disidratazione) sul suolo adibito ad uso agricolo (D. lgs. 99/92);

- in impianti di compostaggio per il successivo utilizzo in agricoltura;

Il riutilizzo in agricoltura è interdetto qualora i fanghi contengano anche metalli pesanti che possono accumularsi nel suolo. In Italia i fanghi vengono smaltiti principalmente in discarica (55%) e in parte riutilizzati in agricoltura (33%).

11

Figura 1.8: Nastropressa, impianto di depurazione di Pagnana

1.3. I costi del processo depurativo

La depurazione, come del resto ogni attività, è caratterizzata da tutta una serie di costi per la gestione, la conduzione e la manutenzione degli impianti. Le voci di costo sono di molti tipi e la loro entità dipende dalla scelta del tipo di processo, dalla qualità/quantità del refluo in ingresso, dal grado di depurazione che si vuole raggiungere e dal grado di sviluppo tecnologico dell’impianto stesso. Uno dei costi maggiori è quello per il personale: gli impianti hanno bisogno di operatori sul campo che gestiscano e monitorino il processo, che facciano i controlli di routine sui parametri fisici/chimici. Inoltre ci sarà anche del personale specializzato che si occupa dell’attività del laboratorio, altri che gestiscono la parte amministrativa, gli ordini, i registri, ecc. Ovviamente la quantità di personale dipenderà dalle dimensioni impiantistiche, anche se non in maniera proporzionale, poiché si presuppone che la necessità di operatori sia la solita negli impianti più piccoli fino a quelli di potenzialità media (circa 50.000 AE di progetto). Si deve anche considerare che un livello di automazione avanzata e una buona rete di sensori e allarmi possono incidere sul risparmio su questa voce di costo. Un altro costo importante sul budget depurativo è quello per l’energia. Il consumo di energia elettrica è elevato in quanto nei depuratori si fa uso di macchine di potenza quasi in ogni comparto del processo.

12

Particolarmente energivori sono i processi di ossidazione avanzata, utilizzati soprattutto in ambiti di depurazione di refluo industriale, che prevedono la produzione di ozono per ossidare quelle sostanze difficili da trattare coi metodi tradizionali. Con gli opportuni investimenti, il costo per l’elettricità può vedere risparmi anche considerevoli, andando a intervenire principalmente sui rendimenti (con l’acquisto di motori nuovi, con una accurata manutenzione di quelli presenti) e sul processo (scegliendo di modificare la tecnologia di trattamento a favore di una più moderna che abbia un miglior rendimento energetico). Sicuramente questi interventi hanno bisogno di una attenta analisi costi-benefici prima di essere attuati perché spesso richiedono all’azienda ingenti investimenti. Per quanto riguarda l’energia termica, solitamente la richiesta di calore non è impegnativa, anzi, spesso si ha autoproduzione di calore, con la termovalorizzazione dei fanghi oppure con la produzione di biogas dalla digestione anaerobica che vengono inviati alla caldaia che produce il calore necessario al sostentamento della digestione stessa.

Alla fine della filiera di depurazione, come già spiegato, vengono prodotti fanghi ed altre tipologie di rifiuto solido, il che richiede uno smaltimento. Questo rappresenta un ulteriore costo per l’azienda, la quale può adottare varie soluzioni: quando il fango è di qualità tale da poterlo permettere, viene utilizzato come ammendante agricolo o inviato alla produzione di compost, altrimenti, nel caso in cui non rientri nei parametri fisico-chimici adeguati, la soluzione è la posa in discarica, che però ha costi maggiori. Un’altra soluzione adottata può essere la termovalorizzazione ma è adottata soprattutto per lo smaltimento di fanghi industriali che per il loro contenuto sono classificati come rifiuti speciali o addirittura pericolosi e per i quali la posa in discarica ha costi molti elevati. Accanto a questi, l‘azienda dovrà sostenere tutta una serie di costi per la manutenzione ordinaria e straordinaria delle varie parti dell’impianto, altri costi per i prodotti chimici necessari al condizionamento dei fanghi ma anche utili alla disidratazione, costi per eventuali noleggi di attrezzature particolari, costi di tipo amministrativo, gestionale, e non ultimi i costi per l’adeguamento dell’impianto alla normativa della sicurezza [4].

13

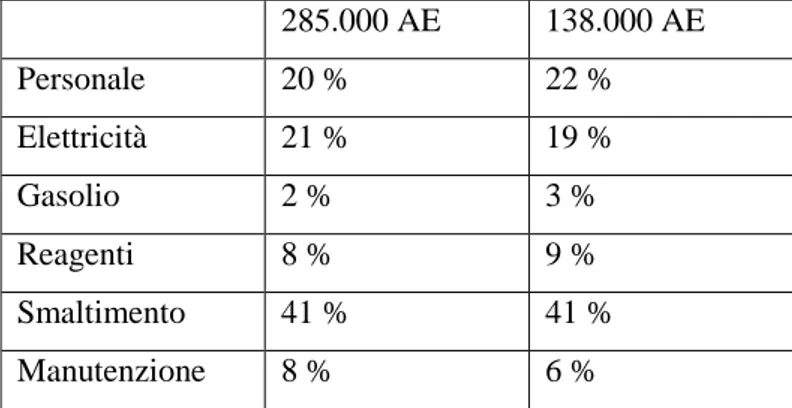

1.3.1. La situazione in Italia

Analogamente a quanto visto negli altri paesi, anche in Italia la voce di costo preponderante è quella per il personale, seguita da quella energetica.

Tabella 1.1: Incidenza (%) delle voci di Costo di depuratori con digestione anaerobica

285.000 AE 138.000 AE Personale 20 % 22 % Elettricità 21 % 19 % Gasolio 2 % 3 % Reagenti 8 % 9 % Smaltimento 41 % 41 % Manutenzione 8 % 6 %

Il consumo energetico è fondamentalmente legato al comparto ossidativo (quindi la scelta della tecnologia di trasferimento di ossigeno e la sua modalità di utilizzo giocano un gran ruolo), in misura inferiore al pompaggio, mentre l’energia termica è necessaria al riscaldamento dei digestori e all’essiccamento termico dei fanghi, ovviamente quando tali trattamenti sono previsti.

Particolare attenzione è stata posta sul tema del costo dell’energia, proprio per la grande attualità del tema del risparmio energetico. Tema che viene esposto all’interno del Piano Nazionale Integrato per l’Energia e il Clima 2030 è uno strumento fondamentale, in attuazione del regolamento europeo sulla governance dell’unione dell’energia e dell’azione per il clima, che segna l’inizio di un importante cambiamento nella politica energetica e ambientale del nostro Paese verso la decarbonizzazione. L’obiettivo è quello di realizzare una nuova politica energetica che assicuri la piena sostenibilità ambientale, sociale ed economica del territorio nazionale e accompagni tale transizione.

1.3.2. Il costo energetico in Toscana

Un’idea del rendimento energetico degli impianti di depurazione nel contesto Regionale Toscano ci è data da A. Scarselli nella sua indagine di benchmarching sui consumi degli impianti dell’ATO2 gestiti da Acque S.p.A. di cui osserviamo i risultati più importanti.

Anche in questo contesto è rilevante l’effetto scala che si ha all’aumentare della potenzialità degli impianti:

14

Tabella 1.2: Rendimenti energetici degli impianti dell’ATO2

Tipologia kWh/AE

Impianti < 2.000 AE 47,76 Impianti 2.000 - 10.000 AE 39,61 Impianti 10.000 - 100.000 AE 30,75

Media ATO 2 32,92

Media impianti italiani 20,00

Il grado di efficienza osservato all’interno di ogni raggruppamento dimensionale è molto variabile: mentre nei piccoli impianti (<2.000 AE) c’è forte disomogeneità fra i consumi, man mano che si sale di taglia il range di variazione diminuisce, indice di una più attenta gestione degli impianti più grandi. In particolare, sui 13 impianti della categoria 10.000 – 100.000 AE, ben 9 stanno al di sotto dei 30 kWh/anno/AE. [5]

1.4. Fattori di emissione di CO2 per la produzione e il consumo di energia elettrica

I sistemi di automazione e controllo dei processi industriali, regolando e controllando singoli sistemi impiantistici consentono di ottenere gli stessi obbiettivi ed allo stesso tempo di usare meno energia e quindi di ridurre le “bollette energetiche”. Consentono pertanto di guidare l’adozione di misure correttive riguardanti le modalità di gestione dei processi (quali ad esempio gli orari di avvio e interruzione delle macchine) con conseguente miglioramento della performance e dell’efficienza energetica riducendo l’impatto ambientale soprattutto in termini di gCO2 emessa per unità di energia elettrica.

1.4.1. Fonte ENEA

Ad ogni mix di fonti può essere associato un valore medio di emissione di CO2 per unità di

energia elettrica prodotta (gCO2/kWh), calcolando una media pesata del contributo di tutte le

fonti impiegate. In realtà, tali emissioni dipendono non solo dalla fonte energetica considerata, ma anche dalle caratteristiche tecniche degli specifici impianti considerati, come l’efficienza di produzione. La produzione di CO2 inoltre può essere valutata in diversi modi: solamente al momento della generazione (metodo più adatto per sistemi come quello italiano che usa perlopiù combustibile estratto fuori dai confini nazionali) o in tutto il ciclo di vita con il metodo

15

LCA, a cominciare dall’estrazione del combustibile fino ad includere le perdite nel trasporto dell’energia ed il dispacciamento al consumatore (questo metodo è più adatto se si vuole valutare l’impatto generale di una fonte oppure se il sistema considerato ad esempio è quello mondiale). Può inoltre essere caratterizzata per kWh prodotto netto o lordo, considerando la sola CO2 o tutti i gas serra, includendo o meno l’energia elettrica importata. Per quanto riguarda

le emissioni del mix energetico italiano dovute alla generazione elettrica, il rapporto [3] ne riassume i valori, come riportato nelle Tabella 1.3 e Tabella 1.4.

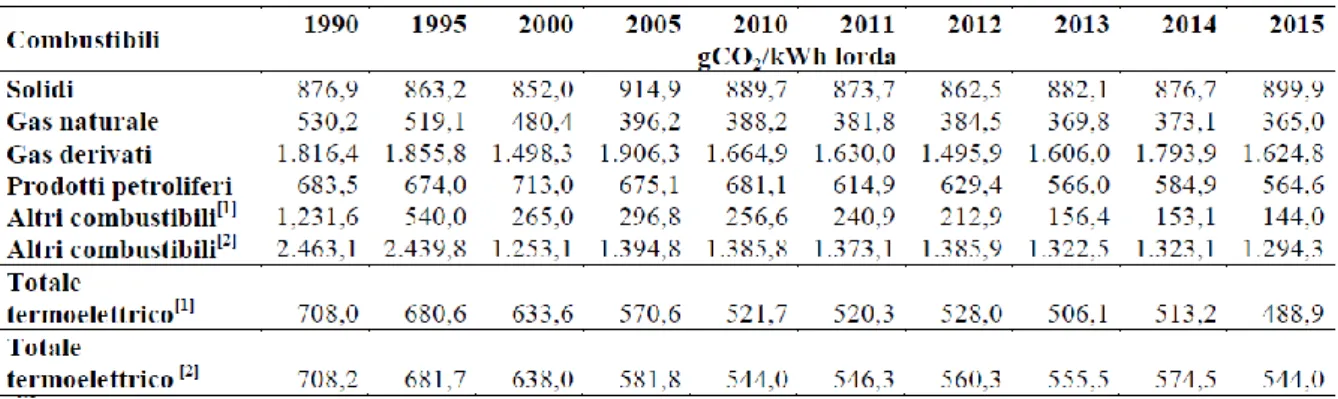

Tabella 1.3. Emissioni di CO2 da generazione termoelettrica lorda in Italia nel 2010 [3].

Tabella 1.4. Produzione di CO2 dovuta alla sola generazione in Italia nel 2010 [3].

Molti dati di letteratura sono raccolti ad esempio in [7] e in [4], ed in Tabella 1.5 sono mostrati i valori medi calcolati e messi a confronto.

Tabella 1.5. Produzione di CO2-eq per diverse fonti di generazione elettrica in LCA.

Per usare l’esempio delle emissioni in Italia, si sono incrociati i dati GSE [2] con i dati di generazione ISPRA di Tabella 3, ottenendo i dati di Tabella 6 (continuando a caratterizzare il mix elettrico con una terna di valori, per esempio rinnovabili/nucleare/fossili). Da notare che il

16

valore di produzione di CO2 da fonte fossile, può avvicinarsi a valori di circa 500 oppure a

valori di circa 1000 gCO2/kWh, a seconda che un mix di fossili sia più sbilanciato verso il gas

naturale (come in Italia) oppure verso il carbone (come in Germania).

Tabella 1.6 Mix energetico 2011. Normalizzazione su produzione.

Ad ogni mix di fonti per l’energia elettrica può essere associato un valore di emissione di CO2

(gCO2/kWh) e diversi mix possono avere lo stesso valore medio di emissione di CO2.

1.4.2. Fonte ISPRA

In Tabella 6.5 sono riportati i fattori di emissione specifici per le diverse tipologie di combustibili utilizzati nelle centrali termoelettriche nazionali. Tra i combustibili fossili i gas derivati presentano i fattori di emissione più elevati, seguiti dai combustibili solidi e dai prodotti petroliferi; il gas naturale mostra i fattori di emissione più bassi. Gli altri combustibili meritano un discorso a parte poiché prevalentemente costituiti da rifiuti e bioenergie. I fattori di emissione di tali combustibili sono tra i più elevati se si considera la produzione elettrica dalla sola componente non biodegradabile dei rifiuti, tra i quali figurano anche i rifiuti industriali.

Tabella 1.7 – Fattori di emissione di anidride carbonica da produzione termoelettrica lorda per combustibile.

[1] E’ compresa l’elettricità prodotta da rifiuti biodegradabili, biogas e biomasse di origine vegetale. [2] E’ esclusa l’elettricità prodotta da rifiuti biodegradabili, biogas e biomasse di origine vegetale.

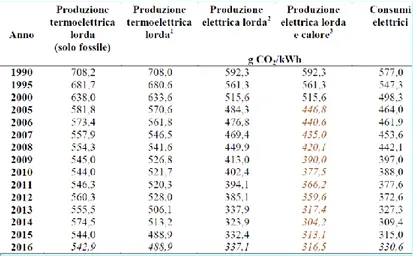

Il fattore di emissione per la produzione termoelettrica lorda nazionale presenta una costante diminuzione dal 1990 al 2015, con valori che vanno da 708 g CO2/kWh a 488,9 g CO2/kWh.

17

La diminuzione del fattore di emissione è dovuta principalmente all’incremento della quota di gas naturale nella produzione termoelettrica e alla continua diminuzione del suo fattore di emissione specifico, diminuzione dovuta a sua volta all’incremento dell’efficienza di conversione elettrica degli impianti alimentati da questo combustibile. Un ruolo importante assume anche l’utilizzo di bioenergie con bilancio emissivo zero tra gli altri combustibili che nel 2015 contribuiscono per il 7,7% della produzione termoelettrica, mentre nel 1990 il contributo era dello 0,05% e nel 2000 dello 0,7%. La differenza tra i fattori di emissione del parco termoelettrico con e senza il contributo delle bioenergie mostra il ruolo di tali fonti nella riduzione del fattore di emissione. La differenza diventa rilevante successivamente al 2000 in seguito all’incremento della quantità di biomasse solide e di rifiuti solidi urbani o assimilabili utilizzati per la produzione elettrica e all’ancora più rilevante incremento di bioliquidi e biogas osservato successivamente al 2008.

Nel grafico successivo è riportato l’andamento dei fattori di emissione della CO2 dal 1990 al

2015 per la produzione elettrica lorda di origine fossile, per la produzione elettrica lorda totale, comprensiva quindi dell’energia elettrica da fonti rinnovabili. È inoltre riportato il fattore di emissione per il consumo di energia elettrica a livello di utenza. I fattori di emissione relativi alla produzione elettrica considerano la produzione lorda, misurata ai morsetti dei generatori elettrici. Per il calcolo dei fattori di emissione dei consumi va considerata la produzione netta di energia elettrica, ovvero l’energia elettrica misurata in uscita dagli impianti al netto dell’energia elettrica utilizzata per i servizi ausiliari della produzione, la quota di energia elettrica importata e le perdite di rete. Le emissioni atmosferiche di CO2 dovute alla produzione

dell’energia elettrica importata dall’estero non entrano nel novero delle emissioni nazionali. La quota del saldo import/export rispetto ai consumi elettrici nazionali è piuttosto stabile dal 1990 (media 15,4% dei consumi elettrici), mentre le perdite di rete passano da 7,4% a 6,6% dei consumi nazionali nello stesso periodo.

18

Figura 1.9: Andamento fattori emissione 1990 – 2015.

La produzione di energia elettrica da fonti rinnovabili determina una riduzione del fattore di emissione per la produzione elettrica totale poiché tali fonti hanno un bilancio emissivo pari a zero (Tabella 1.8). Il fattore di emissione per consumo di energia elettrica si riduce ulteriormente in ragione della quota di energia elettrica importata dall’estero le cui emissioni atmosferiche sono originate fuori dal territorio nazionale.

19

2. Gli impianti di Depurazione oggetto dell’indagine

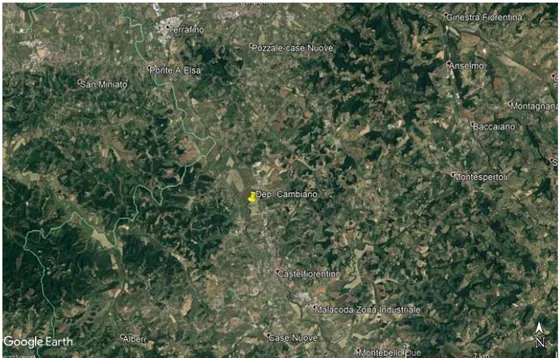

Gli impianti di depurazione oggetto di questo studio sono i maggiori impianti della zona dell’Empolese e della Val d’Elsa di competenza di Acque S.p.A.

- Cambiano – Castelfiorentino - Pagnana – Empoli

Nati gemelli a metà degli anni ‘80, hanno subito nel corso del tempo alcune modifiche strutturali e aggiornamenti tecnologici per cui allo stato attuale non si può parlare di impianti gemelli, ma quantomeno di impianti “con analoghe caratteristiche”. Entrambe le filiere di trattamento non hanno sostanziali differenze di processo e di seguito è presente una descrizione. È proprio la similarità che sussiste fra questi due impianti a far sì che un’analisi di benchmarking sia un metodo valido per il confronto fra le prestazioni dei processi depurativi.

3. Impianto di depurazione “Cambiano”

3.1. Descrizione dell’impianto

L’impianto di depurazione delle acque reflue urbane gestito dall’Azienda Acque Spa, situato nel comune di Castelfiorentino in località Cambiano, è stato progettato per ricevere gli scarichi, complessivi o in alcuni casi solo parziali, delle aree urbane e industriali di Castelfiorentino, Certaldo, Gambassi, San Gimignano e Montaione.

La realizzazione dell’opera è stata suddivisa in due lotti: il primo è stato progettato per una potenzialità di 46.000 abitanti equivalenti (AE), mentre il secondo per il raggiungimento di una capacità complessiva di trattamento pari a circa 85.000 AE. Attualmente l’impianto tratta circa 60.000 AE.

Il trattamento scelto per la depurazione delle acque reflue urbane è quello a fanghi attivi; esso è attuato creando, con l’aiuto di ossigeno contenuto nell’aria (ed immesso artificialmente), un ambiente favorevole allo sviluppo di una popolazione batterica che utilizza per la propria alimentazione e riproduzione le sostanze organiche disciolte nel liquame. In pratica si tratta di un’accelerazione del naturale processo di auto-depurazione dei corsi d’acqua.

Rispetto al momento in cui fu redatto il progetto, risulta mancante buona parte del previsto carico inquinante di provenienza industriale a causa della chiusura di alcuni stabilimenti, il cui scarico idrico rappresentava una notevole quota in termini di AE, stimata in circa il 50%.

20

Le fognature che convogliano i liquami sono miste, contengono cioè anche le acque di pioggia: quando i valori di portata influente superano la portata ammissibile all’impianto sono by-passate a monte del sollevamento iniziale, non essendo possibile il loro trattamento per ragioni idrauliche.

Un ulteriore conferma di quanto sopra si ha analizzando i valori derivanti dai consumi idrici delle utenze i cui scarichi insistono sui rami fognari in arrivo al depuratore di Cambiano. In funzione della tipologia delle utenze e del territorio si stima una portata di circa 1.500.000 m^3 anno corrispondenti a circa 21.000 AE con una dotazione idrica pro capite di 200 l/ab*d. L’impianto di Cambiano, con atto S.U.A.P. del Comune di Castelfiorentino n. 1 del 21 gennaio 2019, è autorizzato allo scarico delle acque depurate nel fiume Elsa.

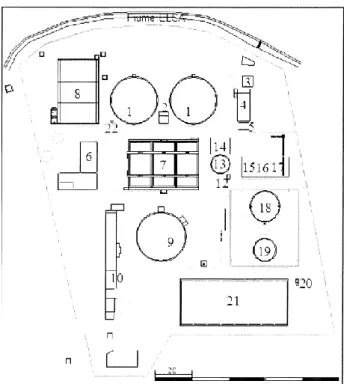

3.2. Filiera trattamento e planimetria

L’impianto di depurazione di Cambiano è articolato nelle seguenti fasi di trattamento:

Linea acque

1. Grigliatura grossolana a pulizia manuale 2. Sollevamento

3. Grigliatura fine a pulizia automatica 4. Dissabbiatura e disoleatura 5. Sedimentazione primaria 6. Pre-Denitrificazione 7. Ossidazione biologica 8. Sedimentazione secondaria 9. Disinfezione

Il liquame in arrivo all’impianto attraverso il collettore è convogliato alla camera di sollevamento e, dopo aver subito una grigliatura grossolana (luce 10 cm), viene sollevato in quota con pompe centrifughe sommerse azionate automaticamente in funzione del livello. Da questo punto in poi il liquame transita nell’impianto per gravità. Prima di entrare nella successiva fase di trattamento, dissabbiatura e disoleatura, il liquame attraversa una griglia più fine (luce di passaggio 10 mm) a pulizia automatica, con lo scopo di togliere i materiali estranei. Nel caso di blocco della griglia automatica esiste un sistema di by-pass dotato di una griglia simile ma con luci di passaggio più grandi, a pulizia manuale. I materiali grigliati sono raccolti

21

da un nastro trasportatore e convogliati ad un cassonetto di raccolta per essere poi inviati in discarica.

La dissabbiatura e disoleatura sono realizzate nello stesso manufatto: le sabbie si raccolgono nella parte inferiore e tramite una pompa sono estratte e raccolte in un apposito silos per essere inviate allo smaltimento. Le sostanze oleose sono portate in superficie con insufflazione di aria e raccolte tramite sfioratori. Dopo aver superato questa fase di pretrattamento, le acque reflue passano attraverso un canale dove è installato un misuratore di portata di tipo Venturi, giungono al pozzetto di ripartizione. Dati i modesti carichi in gioco, per evitare di perdere un ulteriore 20% del carico organico, si è deciso di by passare la sezione di sedimentazione primaria attraverso il by-pass presente nel pozzetto di ripartizione convogliano i reflui in uscita dai pretrattamenti direttamente nel comparto di denitrificazione.

Il liquame in uscita dai pretrattamenti viene inviato in una sezione impiantistica denominata pre-denitrificazione che permette di ridurre dalle acque di scarico i composti caratteristici del ciclo dell’azoto (NO2, NO3 ) liberati sotto forma di azoto gassoso.

Tale sezione consiste in una vasca miscelata da agitatori sommersi dove il liquame influente viene mantenuto a contatto in ambiente anossico con una grande quantità di mixed-liquor proveniente dalle vasche di ossidazione ricircolata da adeguati circolatori meccanici.

In questo ambiente particolari specie batteriche denitrificanti si alimentano del substrato carbonioso per rompere i legami dell’ossigeno molecolare riducendo quindi l’azoto legato ad ossigeno nei nitriti e nitrati ad azoto gassoso.

Dopo il trattamento di denitrificazione il liquame viene immesso nelle vasche di areazione dove si attua il processo di ossidazione delle sostanze organiche facendo sviluppare, con l’aggiunta di ossigeno, una bio-massa sospesa (fango attivo) che usa per il proprio metabolismo le sostanze contenute nel liquame.

Due delle tre vasche esistenti per la crescita del fango attivo (la terza è utilizzata come stabilizzazione aerobica del fango) sono del tipo a mescolamento completo e l’ossidazione avviene tramite l’ossigeno fornito da sei turbine di superficie (due per vasca).

La miscela aerata in uscita, è ricircolata nella sezione di denitrificazione in proporzione alla concentrazione dei nitrati e in parte inviata alla sedimentazione secondaria. La sezione di sedimentazione secondaria è realizzata in due bacini circolari a flusso radiale muniti di meccanismi raschia fanghi. I fanghi secondari possono così separarsi ed essere ricircolati, parte in testa alla vasca di denitrificazione per garantire la presenza della massa batterica necessaria per la rimozione biologica degli inquinanti e parte inviati alla linea fanghi per terminare il trattamento.

22

Il liquame, ormai depurato, stramazza in un canale e raggiunge un bacino per l’eventuale trattamento di disinfezione. Il tempo minimo di contatto è di circa 20 minuti.

Linea fanghi

10. Stabilizzazione Aerobica 11. Ispessimento

12. Disidratazione meccanica con nastropressa

Il fango raccolto nei due decantatori secondari può essere ricircolato nella vasca di denitrificazione oppure inviato alla sezione di stabilizzazione aerobica per proseguire alla sezione di ispessimento, prima di essere disidratato. Il fango ispessito è inviato al trattamento di disidratazione per rendere il fango palabile e quindi poterlo smaltire tramite ditte autorizzate. Il conferimento avviene in agricoltura o in compostaggio con un contenuto di umidità di circa 75 %. Tutti i surnatanti derivanti dalla linea fanghi e dalle altre sezioni impiantistiche, oltre alle acque meteoriche raccolte nelle aree impermeabili dell’impianto, vengono re-inviate in testa all’impianto per il necessario trattamento depurativo.

Dati di progetto

Nella tabella n.1, si riportano i dati di progetto finali del depuratore riferite al progetto Conselsa:

Tabella 3: Dati di progetto

AE = ABITANTI EQUIVALENTI TOTALI 84.670 AE

QOM = PORTATA ORARIA MEDIA 608 mc/h

QGM = PORTATA GIORNALIERA MEDIA 14.586 mc/d

TKN = AZOTO TOTALE IN INGRESSO 766,2 Kg TKN/d

BOD5 = BOD5 TOTALE IN INGRESSO 5.080 Kg

BOD5/d

COD = COD TOTALE INGRESSO (stima x2BOD5 ) 10.160 Kg COD/d

P = FOSFORO TOTALE IN INGRESSO 223,5 Kg P/d

SST = SOLIDI TOTALI 7.120 Kg SST/d

Purtroppo negli anni, il bacino di utenza del depuratore ha subito un forte ridimensionamento industriale, riducendo notevolmente il carico inquinante della componente produttiva, rendendo così sovradimensionato l’impianto di depurazione.

23

Il progetto Conselsa prevedeva solo l’abbattimento dei composti carboniosi, pertanto ai fini dell’adeguamento normativo dell’impianto, si è reso necessario progettare una nuova sezione, adibita appositamente all’abbattimento dei composti azotati, attiva oramai da diversi anni.

Figura 3: Collocazione geografica dell’impianto Cambiano

24

Figura 3.2: Planimetria generale del depuratore di Cambiano

1 – Sedimentazione II°

2 – Sollevam. Fanghi ricircolo 3 – Sollevam. Finale 4 – Clorazione 5 – Serbatoio Ipoclorito 6 – Palazzina uffici 7 – Ossidazione 8 – Denitrificazione 9 – Sedimentazione I° 10 – Pretrattamenti meccanici 11 – Sollevam. Schiume 12 – Torre faro 13 – Ispessimenti fanghi 14 – Locale centrifuga 15 – Centrale termica 16 – Quadri elettrici 17 – Disidratazione meccanica 18 – Digestore 19 – Gasometro 20 – Torcia

21 – Letti di essiccamento (emergenza) 22 – Misuratore di portata

25

4. Impianto di depurazione “Pagnana”

4.1. Descrizione dell’impianto

L’impianto di depurazione viene utilizzato per il trattamento dei reflui prodotti dai centri abitati dei comuni di: Empoli, Capraia e Limite, Cerreto Guidi, quota parte Montespertoli, quota parte Montelupo F. no e Vinci ed il corpo idrico ricettore è l’Arno.

L’impianto di depurazione è in possesso dell’autorizzazione allo scarico n. 101 del 2014 e deve rispettare i limiti previsti dalle tab. 1, 2 ,3, dell’allegato 5 D.lgs. 152/2006.

A servizio della rete fognaria, ci sono una serie di sollevamenti fognari e degli scaricatori di piena che provvedono a raccogliere regimare e risollevare i liquami prodotti.

L’impianto di depurazione fu costruito nei primi anni 80 ed è stato attivato nell’anno 1985 solo con un ciclo depurativo semplificato (abbattimento del Carbonio). Successivamente con la realizzazione di una sedimentazione primaria, il potenziamento di quella secondaria e l’attivazione di una sezione per l’abbattimento del ciclo dell’azoto ha raggiunto le potenzialità di progetto finali di 88.000 AE. Contestualmente all’attivazione del secondo lotto è stata creata la nuova linea fanghi con la realizzazione di un digestore anaerobico.

La rete fognaria per la sua maggior parte è di tipo misto (solo il tratto della Z.I. di Bassa è di tipo separato) viene supportata da una serie di sollevamenti fognari e da una serie di scolmatori di piena che servono a regimare la portata di afflusso fognario.

Successivamente sono stati collegati i reflui prodotti dal comune di Capraia e Limite, il quale, con i sollevamenti fognari denominati "La striscia" e "Rio Guidi " attraversano anch' essi il fiume Arno e si immettono nel collettore di Montelupo F.no.

26 3.2. Filiera trattamento e planimetria

L’impianto di depurazione opera secondo il principio dei fanghi attivi a schema classico, con pre denitrificazione e comprende:

Linea acque

1. Grigliatura grossolana a pulizia manuale 2. Sollevamento 3. Grigliatura media 4. Dissabbiatura e disoleatura 5. Sedimentazione primaria 6. Pre-Denitrificazione 7. Ossidazione biologica 8. Sedimentazione secondaria 9. Disinfezione

Al sollevamento fognario interno al depuratore di Pagnana, arrivano tutti i reflui provenienti dai collettori fognari, essendo il depuratore sprovvisto di vasche di prima pioggia ed avendo un'area di pertinenza idraulica molto vasta, il sollevamento fognario è dotato di un by pass che si attiva in caso di duraturi eventi meteorici, i reflui eccedenti la portata di progetto vengono comunque grigliati e successivamente scaricati a fiume, una valvola motorizzata controlla tutta l'idraulica dell'impianto. I reflui una volta sollevati, subiscono una grigliatura grossolana e vengono immessi della sezione di dissabbiatura, questa sezione provvede principalmente ad eliminare gli inerti provenienti dal dilavamento delle strade ed una componente oleosa proveniente dal metabolismo umano. Le sabbie vengono temporaneamente trattenute in un silos sabbie ed al bisogno, smaltite in discarica.

In uscita dalla sezione di dissabbiatura, i reflui si immettono nella sedimentazione primaria, in questa sezione, vengono estratte dalla componente liquida una serie di sostanze con peso specifico molto prossimo a quello dell’acqua, la quiete idraulica presente nella sezione, favorisce l’addensamento sul fondo dei fanghi primari che andranno ad alimentare la linea fanghi. I reflui oramai caratterizzati da sostanze in soluzione, vengono inviate alla sezione di denitrificazione la quale utilizza il carbonio presente nei reflui per trasformare in azoto gassoso la quantità di nitrati ricircolati dall’uscita della sezione di ossidazione.

27

I reflui in uscita dalla sezione di denitrificazione a questo punto incorporati nel mixer liquor dell’impianto, si immettono nella sezione di ossidazione che provvede ad ossidare la componente carboniosa e a trasformare in nitrato la componente azotata ancora presente in soluzione.

Il mixer liquor in uscita dalla sezione di ossidazione, si immette in un pozzetto partitore il quale permette di ricircolare una elevata quantità di mixer liquor in denitrificazione e la restante parte viene distribuita nei tre sedimentatori secondati.

Nella sedimentazione secondaria, il mixer liquor viene separata dalla parte solida “Fanghi“ che vengono inviati alla linea fanghi, i reflui oramai depurati vengono inviati alla sezione di clorazione e quindi in uscita dall’impianto.

Per quanto riguarda la sezione di disinfezione non è previsto il dosaggio di disinfettante (ipoclorito di sodio) se non su richiesta da parte di ARPAT e ASL di zona.

L’impianto è stato integrato con una sezione denominata “Dosaggio Reagenti“, questa sezione è stata introdotta per far fronte ad alcune carenze funzionali derivate principalmente da un adeguamento ai limiti di legge vedi tab. 2 allegato n. 5 DLgs 152 ed alla scarsa presenza di sostanze carboniose nei reflui fognari che talvolta possono limitare le reazioni di denitrificazione. Queste “isole” sono ubicate in prossimità della sezione di denitrificazione per il dosaggio di carbonio ed in prossimità della sezione di Ossidazione - Sedimentazione secondaria per dosare cloruro ferrico per l’abbattimento del fosforo.

Linea fanghi

La linea fanghi, inizia dalla sezione di ricircolo fanghi, il quale permette di mantenere costante la concentrazione degli SST nel processo depurativo ed inoltre invia una quota parte del fango denominato supero alla sezione di ispessimento, dove per gravità viene concentrato per ridurre il volume complessivo dei fanghi da inviare ai trattamenti successivi.

La sezione di ispessimento, permette di ottenere una concentrazione espressa in SST da circa 20 g/L ( Fango primario e supero) a circa 30 – 40 g/L, questa concentrazione viene inviata alla sezione di digestione anaerobica.

La digestione anaerobica dei fanghi in questo caso di tipo mesofilo (35°C) sfrutta il metabolismo di colonie di determinati batteri anaerobici facoltativi che trasformano la parte volatile della materia organica in essi contenuta in una miscela di gas, principalmente metano

28

(70%), detta biogas. Si ottiene quindi una loro mineralizzazione e una riduzione della loro quantità di circa il 25-30%.

Il processo si compie in due grandi serbatoi di cemento: il primo, dove avviene la trasformazione della materia organica in biogas è completamente chiuso e l’altro che ha funzioni di ispessimento del fango residuo e serbatoio del biogas prodotto presenta la parte superiore coperta da una campana metallica che si espande in altezza in funzione del volume del biogas stoccato.

La digestione anaerobica ha il proprio rendimento ottimale ad una temperatura interna di circa 35 °C e pertanto il biogas prodotto viene utilizzato per alimentare una caldaia che provvede al riscaldamento delle fasi di processo; l’eccedente o in caso di emergenza viene bruciato in atmosfera tramite una torcia.

Al fine di renderlo idoneo allo smaltimento, il fango di supero deve ancora subire un processo di disidratazione, assicurato attualmente da un’apparecchiatura meccanica “nastropressa”. Il fango disidratato raggiunge un contenuto di umidità variabile di circa il 70-75 %, identificato con C.E.R. 19.08.05, viene smaltito principalmente in discarica.

Tutte le acque reflue “surnatanti” derivanti dalla linea fanghi sono convogliate, separatamente dai liquami influenti tramite fognatura, in testa all’impianto di depurazione. Un ulteriore sollevamento costituito da tre pompe sommerse provvede ad inviarli direttamente alla quota di lavoro dell’impianto principale nella sezione di dissabbiatura. In questa fase i reflui si riuniscono ai liquami influenti tramite fognatura. Anche i liquami provenienti dal trattamento rifiuti (ITL), sono convogliati con questa linea in testa all’impianto di depurazione direttamente nella sezione di dissabbiatura.

In seguito all’inserimento delle nuove sezioni depurative, i letti di essiccamento sono stati assorbiti dai nuovi trattamenti, attualmente né rimane uno che serve solo per l’essiccamento di rifiuti prodotti dalla pulizia delle sezioni interne all’impianto, i rifiuti prodotti, vengono smaltiti in discarica.

Per l’abbattimento dei nutrienti, l’impianto è dotato soltanto di una sezione di denitrificazione per il ciclo dell’azoto, per l’abbattimento del fosforo, non essendo al momento prevista alcuna sezione specifica, viene dosato del cloruro ferrico in uscita dalla sezione di ossidazione, affinché possa interagire nella sedimentazione secondaria ed inibire il rilascio del fosforo nella componente liquida.

29

I principali carichi idraulici ed inquinanti in base ai quali è stato dimensionato l’impianto di depurazione di Empoli possono sintetizzarsi nei seguenti valori:

Tabella 4: Dati di progetto

AE ABITANTI EQUIVALENTI TOTALI 88.000 AE

QOC PORTATA ORARIA DI CALCOLO 850 mc/h

QGC PORTATA GIORNALIERA DI CALCOLO 20.400 mc/d

QP PORTATA ORARIA DI PUNTA (·QOM, con =1,33)

1.000 mc/h

TKN AZOTO TOTALE IN INGRESSO 50 mg N/l

TKN AZOTO TOTALE IN INGRESSO 1.020 Kg N/d

BOD5 BOD5 TOTALE IN INGRESSO 255 mg O2/l

BOD5 BOD5 TOTALE IN INGRESSO 5.202 mg O2/d

P FOSFORO TOTALE IN INGRESSO 10 mg/l

30

Figura 4: Collocazione geografica dell’impianto Pagnana

31

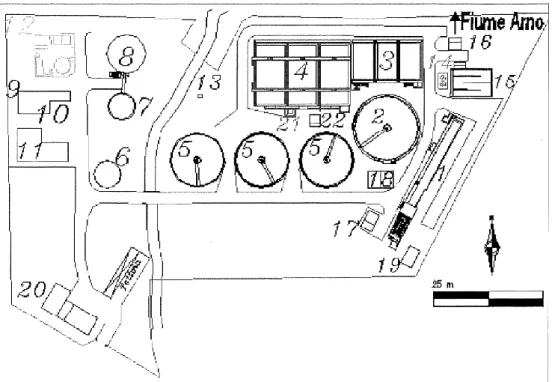

Figura 4.2: Planimetria generale del depuratore di Pagnana

1 – Pretrattamenti Meccanico 2 – Sedimentazione Primaria 3 – Denitrificazione 4 – Ossidazione 5 – Sedimentazione Secondaria 6 – Pre-ispessimento 7 – Gasometro 8 – Digestore 9 – Disidratazione Meccanica 10 – Centrale Termica 11 – Locali Nastropressa

12 – Trattamento Fosse Settiche 13 – Torcia 14 – Dosaggio Ipoclorito 15 – Clorazione 16 – Sollevamento Finale 17 – Cabina Elettrica 18 – Cabina di Controllo 19 – Sollevamento Fognature 20 – Uffici e Laboratorio 21 – Partitore Sedimentatori

32

5. “PACO”

PACO è l’acronimo di Piattaforma di Automazione e Controllo ed è stato progettato per la prima volta nel 2015 per l’impianto di depurazione acque reflue di Pagnana. Tale piattaforma è stata implementata con l’obbiettivo di ottimizzare la sezione impiantistica della linea acque in quanto è la più energivora (circa 80% del totale) e contemporaneamente di garantire la stabilità dei processi depurativi in ogni condizione di esercizio e di garantire il raggiungimento degli abbattimenti richiesti per i seguenti nutrienti (85.3% Fosforo Totale, 74.6 % Azoto Totale; DGRT 1210 del 28/12/2012).

Grazie a questo nuovo sistema di automazione si è riusciti ad accrescere le conoscenze impiantistiche e di processo ma soprattutto sono stati ridotti notevolmente i costi operativi modificando contestualmente l’approccio gestionale.

5.1. Progettazione

Le attività che si sono susseguite sono state quelle di:

- Verifica e sviluppo Piattaforma di Acquisizione (segnali sonde, posizionamento sonde, affidabilità, valori sul TLC, portate, consumi)

- Analisi di processo (taratura sonde e misuratori di portata, campagna di campionamento, ottimizzazione gestione linea fanghi, logiche sollevamento iniziale)

- Automazione e controllo principali sezioni impiantistiche (Ossidazione, Sollevamento Iniziale, Dosaggio Reagenti)

- Conoscenza dei carichi (portata, principali inquinanti) realmente trattati dall’impianto - Individuazione dei limiti fisiologici impiantistici (portata massima trattabile, carico

inquinante massimo trattabile) - Monitoraggio processi e consumi.

La flessibilità di tale sistema, dovuta dallo sviluppo di Know-How interno, ha permesso di customizzare le automazioni per le sezioni impiantistiche di:

- Sollevamento iniziale per smorzamento picchi idraulici e regolazione sfioro quindi una gestione più regolare del livello del sollevamento iniziale, per garantire una maggiore stabilità del processo anche in tempo di pioggia;

- Ossidazione (Set-Point Ossigeno Disciolto, funzionamento a soglie di Ammonio, attivazione Sleep aeratori. Efficientamento energetico sezione Ossidazione)

33

- Dosaggio del Cloruro Ferrico per abbattimento fosforo oltre l’85% e conseguente riduzione del consumo di prodotto dal 15% al 30%.

- Dosaggio della Matrice Carboniosa per efficientamento della Denitrificazione Biologica calcolando il rendimento dell’abbattimento degli NOx, con un consumo di reagente ridotto di oltre il 50%.

Figura 5: Piattaforma di acquisizione dati

Figura 5.1: Piattaforma telecontrollo e automazione

LAN Acque

Router Pagnana

LAN Acque

Server Movicon Router Pagnana RTU B200

Modbus TCP

Uffici

Inverter Turbina 1

Client Movicon Panel-PC TouchScreenServer Movicon RTU B200 PLC Modulare ad alte prestazioni Uffici Sala quadri Inverter Turbina 2 Inverter Turbina 3 Inverter Turbina 4 Inverter Turbina 5 Inverter Turbina 6 Sala quadri MODBUS RTU RS485 Modbus TCP Modbus TCP OLD NEW

34

Figura 5.1: Interfaccia telecontrollo

I principali risultati ottenuti sono stati i seguenti: - Aumento stabilità e affidabilità del processo

- Migliore gestione Sollevamento iniziale con smorzamento picchi di carico - Aumento abbattimento Azoto e Fosforo con costi gestionali contenuti - Riduzione Consumi Energetici Ossidazione

- Nuovo approccio gestione operativa

- Facilità di espansione per nuove automazioni (linea fanghi, sollevamenti in rete fognaria, etc)

- Creazione di una piattaforma standardizzata per l’ottimizzazione dei processi di depurazione, e la riduzione dei costi di gestione replicabile su altri impianti di depurazione di medie e grandi dimensioni

- Definizione di approccio metodologico in grado di andare a modificare i protocolli gestionali dei principali processi depurativi

35

6. Raccolta ed analisi dati

Per monitorare il processo depurativo Acque Spa ha intrapreso un percorso di monitoraggio in continuo dello stato funzionale delle principali sezioni biologiche dell’impianto; ha quindi installato una serie di sonde di rilevamento di parametri gestionali quali il Q, pH, Redox, SST, O2, NH4 NOx ecc. che permettono di rilevare in continuo lo stato funzionale della sezione.

Questo sistema, grazie all’insieme di tutti i segnali provenienti dai misuratori, permette di seguire in continuo il processo con particolare riguardo alle sezioni di Ossidazione-Nitrificazione e Denitrificazione, permettendo inoltre di gestire in automatico le principali apparecchiature elettromeccaniche che interagiscono con i processi depurativi (turbine, pompe, ricircoli ecc..).

Al fine di raggiungere quanto prestabilito, ovvero studiare l’impatto dell’automazione riguardante i processi depurativi e conseguentemente cercare di ottimizzarli, è stata eseguita un’analisi comparativa degli impianti di Depurazione. Per tale motivo sono stati raccolti giornalmente i valori delle seguenti variabili: NH4+, NO3, Ntot, Portate, Consumi energetici di

alcune sezioni impiantistiche della “Linea acque”, considerata la più energivora (circo 80% del totale), ovvero i reparti di Sollevamento iniziale, Denitrificazione, Ossidazione, Ricircolo fanghi secondari, Mixed liquor. Dal presente studio non sono stati presi in considerazione i processi della “linea fanghi” quindi la Stabilizzazione Anaerobica, Ispessimento e Disidratazione meccanica con nastropressa, poiché di scarso interesse di efficientamento a causa dei irrilevanti margini di efficientamento energetico (circa il 10% del totale).

La raccolta dei dati è stata fatta in concomitanza con il tirocinio svolto presso Acque S.p.A., considerando l’arco temporale dei mesi di ottobre e novembre. I dati utilizzati provengono da molteplici fonti:

- misure registrate dai sensori degli impianti

- analisi di laboratorio (sono state svolte le analisi giornaliere dei parametri chimici in Tabella 6 e Tabella 6.1 su campioni di portata in ingresso ed uscita dell’impianto per entrambi i depuratori)

- letture di contatori - report aziendali

36

Il calcolo dei valori di seguito riportati è stato fatto a partire dall’inserimento nel relativo file di calcolo, riportato in Tabella 6, le letture dei contatori e dalla data e ora della relativa lettura. In questo modo si ottiene un valore di portata defluita nell’unità di tempo rapportando il volume registrato tra due letture consecutive e l’effettivo lasso temporale trascorso tra le letture stesse

Tabella 6. Immagine file di calcolo elaborazione dati da compilare istantaneo laboratorio calcolato

Depuratore Pagnana

Settore Parametri/Strumentazione U.M. 30/9/19 9.00 1/10/19 9.00 2/10/19 9.00 3/10/19 9.00 4/10/19 9.00 NH4+ NH4 IN mg/l 30,12 26,96 28,92 33,36 NH4 OUT mg/l 0,07 2,3 1,99 0,328 NO3 NO3 IN mg/l NO3 OUT mg/l N tot N tot IN mg/l 39,12 35,01 51,00 43,32 N tot OUT mg/l 0,44 14,38 14,00 2,05

Portate Portata Entrata mc 20590423 20606352 20621317 20639926 20653727 Portata Uscita mc 20091716 20106701 20120707 20138579 20150988 Ossidazione Turbina Ox 1 h \ \ \ \ \ Turbina Ox 2 h 9432 9450 9454 9472 9488 Turbina Ox 3 h 7513 7528 7542 7558 7565 Turbina Ox 4 h 19671 19691 19712 19735 19754 Turbina Ox 5 h 7273 7296 7317 7343 7363 Turbina Ox 6 h 5803 5828 5849 5875 5896 Turbina Ox 1 kWh 262543 262935 263333 263804 264162 Turbina Ox 2 kWh 18512 18806 18884 19214 19493 Turbina Ox 3 kWh 3339 3625 3914 4261 4446 Turbina Ox 4 kWh 234923 235669 236116 498 941 Turbina Ox 5 kWh 24869 25354 25987 26647 27262 Turbina Ox 6 kWh 45753 46412 47032 47788 48381 Denitrificazione Mixer Denitro 1 h 24 24 24 24 24 Mixer Denitro 2 h 24 24 24 24 24 Mixer Denitro 3 h 24 24 24 24 24 Mixer Denitro 4 h 24 24 24 24 24 Mixer Denitro 5 h 24 24 24 24 24 Mixer Denitro 1 kWh 134,4 134,4 134,4 134,4 134,4 Mixer Denitro 2 kWh 67,2 67,2 67,2 67,2 67,2 Mixer Denitro 3 kWh 72 72 72 72 72 Mixer Denitro 4 kWh 67,2 67,2 67,2 67,2 67,2 Mixer Denitro 5 kWh 100,8 100,8 100,8 100,8 100,8 Ricircolo fanghi secondari

Pompa ricircolo fanghi 1 h 3149 3172 3187 3205 3223 Pompa ricircolo fanghi 2 h 2483 2507 2530 2556 2577 Pompa ricircolo fanghi 3 h 3019 3043 3066 3092 3095 Pompa ricircolo fanghi 1 kWh 1512064 1512352 1512544 1512768 1512991 Pompa ricircolo fanghi 2 kWh 863247 863488 863727 864016 864256

37

Pompa ricircolo fanghi 3 kWh 166764 167020 167256 167536 167568

Mixed Liquor

Mixer Liquor denitro 1 h 38685 38685 38685 38685 38685 Mixer Liquor denitro 2 h 26735 26758 26774 26797 26817 Mixer Liquor denitro 1 kWh 699312 699312 699312 699312 699312 Mixer Liquor denitro 2 kWh 755472 755632 755808 756112 756384

Sollevamento

Pompa sollevam. Iniziale 1 h

Pompa sollevam. Iniziale 2 h 43032 43033 43054 43076 43095 Pompa sollevam. Iniziale 3 h 37539 37561 37572 37587 37595 Pompa sollevam. Iniziale 4 h 33826 33836 33836 33838 33840 Pompa sollevam. Iniziale 1 kWh

Pompa sollevam. Iniziale 2 kWh 97842 97935 98076 504 893 Pompa sollevam. Iniziale 3 kWh 186888 186945 187027 291 478 Pompa sollevam. Iniziale 4 kWh 117057 117134 117202 88 145

Nel seguito del capitolo si riportano i risultati delle medie mensili ottenuti rielaborando tali misure dal monitoraggio fatto.

Tabella 6. Tabelle riassuntiva valori medi mensili acquisiti Depuratore di Pagnana

TOTALI Ottobre Novembre

∆ NH4 % 99% 89%

∆ N tot % 93% 83%

NH4 kg/d 433 286

N tot kg/d 537 347

Portata Uscita tot mc 450450 563748

Ossidazione kWh 87462 51973

Denitrificazione kWh 13690 13248

Ricircolo fanghi secondari kWh 18686 19183

Mixed Liquor kWh 9603 9223

Sollevam. iniziale kWh 22037 38431

TOT consumi energetici kWh 151477 132059

Ottobre Novembre

Ossidazione 58% 39%

Denitrificazione 9% 10%

Ricircolo fanghi secondari 12% 15%

Mixer Liquor 6% 7%

38

Figura 6: Ripartizione percentuale dei consumi energetici totali del mese di Ottobre delle sezioni inerenti il processo depurativo di Pagnana

39

Figura 6.1: Ripartizione percentuale dei consumi energetici totali del mese di Novembre delle sezioni inerenti il processo depurativo di Pagnana

Tabella 6.1. Tabelle riassuntiva valori medi mensili acquisiti Depuratore di Cambiano

Consumi TOTALI Ottobre Novembre

∆ NH4 % 99% 99%

∆ N tot % 94% 98%

NH4 kg/d 160 103

N tot kg/d 231 155

Portata Uscita tot mc 165471 293541

Ossidazione kWh 38786 24563

Denitrificazione kWh 20088 19440

Ricircolo fanghi secondari kWh 9300 10797

Mixed Liquor kWh 9936 8608

Sollevam. iniziale kWh 10416 26837

40

Ottobre Novembre

Ossidazione 44% 27%

Denitrificazione 23% 22%

Ricircolo fanghi secondari 10% 12%

Mixer Liquor 11% 9%

Sollevam. iniziale 12% 30%

Figura 6.2: Ripartizione percentuale dei consumi energetici totali del mese di Ottobre delle sezioni inerenti il processo depurativo di Cambiano

41

Figura 6.3: Ripartizione percentuale dei consumi energetici totali del mese di Novembre delle sezioni inerenti il processo depurativo di Cambiano

42

Figura 6.4: Confronto tra le portate trattate ed i consumi energetici inerenti gli impianti di Pagnana e Cambiano nel mese di Ottobre

Figura 6.5: Confronto tra le portate trattate ed i consumi energetici inerenti gli impianti di Pagnana e Cambiano nel mese di Novembre

0 5000 10000 15000 20000 25000 30000 01/10/19 02/10/19 03/10/19 04/10/19 05/10/19 06/10/19 07/10/19 08/10/19 09/10 /19 10/10/19 11/10/19 12/10/19 13/10/19 14/10/19 15/10/19 16/10/19 17/10/19 18/10/19 19/10/19 20/10 /19 21/10/19 22/10/19 23/10/19 24/10/19 25/10/19 26/10/19 27/10/19 28/10/19 29/10/19 30/10/19 31/10/19

Portata (mc) vs Consumo energetico (kWh)

Ottobre

Portata uscita Pagnana Portata uscita Cambiano

Consumo energetico Pagnana Consumo energetico Cambiano

0 5000 10000 15000 20000 25000 01/11/19 02/11/19 03/11/19 04/11/19 05/11/19 06/11/19 07/11/19 08/11/19 09/11/19 10/11/19 11/11 /19 12/11/19 13/11/19 14/11/19 15/11/19 16/11/19 17/11/19 18/11/19 19/11/19 20/11/19 21/11/19 22/11/19 23/11/19 24/11/19 25/11/19 26/11/19 27/11/19 28/11/19 29/11/19 30/11 /19

Portata (mc) vs Consumo energetico (kWh)

Novembre

Portata uscita Pagnana Portata uscita Cambiano

43

Per i due impianti presi in esame si nota che entrambi i profili dei consumi energetici seguono fedelmente l’andamento delle le portate lungo l’arco temporale del mese di ottobre e novembre. Si evidenzia inoltre che per un consumo energetico circa doppio di quello dell’impianto non automatizzato, l’impianto di Pagnana riesca a trattare una quantità di reflui circa 3 volte superiore.

6.1. Definizione dei KPI (Key Performance Indicators)

Per il presente studio sono stati implementati due indicatori di performance impiantistico al fine di monitorare l’andamento delle attività rispetto agli obiettivi prefissati nello scopo di tale lavoro.

Gli indicatori, legami matematici e/o statistici tra grandezze omogenee e non, riguardano sia aspetti operativi che economico-finanziari e consentono ai diversi livelli della struttura di focalizzare le aree di interesse specifico in funzione delle responsabilità e delle competenze; la messa a punto di un insieme bilanciato e armonico di indicatori, di tipo finanziario e non, consente di esplicitare, per ciascun livello di responsabilità, le correlazioni tra Pianificazione , Esecuzione e Controllo.

Essi possono essere catalogati considerando le loro caratteristiche qualitative come segue in: - indicatori di efficacia;

- indicatori di efficienza; - indicatori di economicità; - indicatori di azione/progetto;

- indicatori di tipo descrittivo/statistico.

Gli indicatori di efficacia, relativi all’impatto delle azioni sugli obiettivi, rendono conto dell’aspetto quantitativo del servizio erogato. Gli indicatori di efficienza, relativi al grado di impiego delle risorse, riguardano i modi con cui vengono svolti i processi organizzativi e produttivi all’interno dell’azienda; è possibile distinguere due aspetti legati all’efficienza, uno tecnico ed un altro economico. L’efficienza tecnica è inerente la valutazione del rendimento dei fattori produttivi, espresso attraverso indicatori di produttività, dati dal rapporto tra l’output e l’input; l’efficienza economica perviene ad indicazioni sintetiche relative al costo dei fattori impiegati per ciascuna unità di produzione ottenuta.

44

Gli indicatori di economicità rendono conto del costo delle azioni in rapporto ai benefici, gli indicatori di azione/progetto si riferiscono al monitoraggio dell’avanzamento delle azioni o dei progetti, mentre gli indicatori di tipo descrittivo/statistico non contribuiscono al calcolo della performance aziendale ma possono essere utili per spiegare logicamente i fenomeni operativi che hanno portato al raggiungimento o meno degli obiettivi stabiliti.

Per il presente studio sono stati utilizzati due indicatori di efficienza, entrambi elaborati con duplice fine ovvero utili sia per il monitoraggio dell’andamento delle prestazioni delle sezioni del processo depurativo ma soprattutto per il confronto tra impianti scegliendone uno standard al quale fare riferimento. In questo caso si verificherà lo scostamento dei valori calcolati per l’impianto di depurazione di Cambiano rispetto a quelli risultanti dell’impianto di depurazione di Pagnana.

6.1.1. IPE Indicatore di prestazione energetica

L’indicatore di prestazione energetica “IPE” dell’area funzionale (la quale ricordiamo essere sottoposta ad automazione per l’impianto di Pagnana) comprendente il sollevamento iniziale, denitrificazione, ossidazione, ricircolo fanghi secondari e mixed liquor, è definito come il consumo di energia elettrica giornaliero riferito al volume di acque reflue trattate che attraversano le sezioni dell’impianto.

Quindi:

IPE = CEEG / Q tratt = [kWh/d] / [m3 /d]

Dove:

C EEG = consumo di energia elettrica giornaliero [kWh/d]

Q tratt = volume giornaliero di acque reflue in uscita dall’impianto [m3 /d]

Il consumo C EEG di energia elettrica è calcolato come consumo giornaliero di tutte le sezioni di impianto prima citate ed è costituito dalla somma dei consumi elettrici di tutte le macchine presenti e funzionali al trattamento.

45

6.1.2. IRA Indicatore di rimozione ammonio

L’indicatore di rimozione ammonio “IRA” è definito come il rapporto tra la quantità giornaliera in peso dell’ammonio rimosso ed il volume di acque reflue trattate che attraversano le sezioni dell’impianto.

Quindi:

IRA = NH4+ rim / Q tratt = [kg/d] / [m3 /d]

Dove:

NH4+ rim = kg di NH4+ rimosso

Q tratt = volume giornaliero di acque reflue in uscita dall’impianto [m3 /d]

6.2

Monitoraggio Indice di prestazione energetica

IPE medio (kWh/m3) Ottobre Novembre

Impianto Depurazione Pagnana 0.35 0.24 Impianto Depurazione Cambiano 0.56 0.31

Da uno studio di benchmark [6] i valori di riferimento per classe di potenzialità 10.000-99.999 AE è di 0,47 kWh/m3 quindi possiamo affermare che l’Impianto di Pagnana, grazie all’ausilio

della piattaforma “PACO” è più performante registrando valori inferiori, contrariamente all’impianto di Cambiano.

6.3. Monitoraggio Indice di rimozione di ammonio

6.3.1. Impianto di Depurazione PagnanaIRA medio (kg NH4+ rim/m3) Ottobre Novembre

Impianto Depurazione Pagnana 0.09 0.09 Impianto Depurazione Cambiano 0.06 0.03

46

Figura 6.5: Confronto tra indice di prestazione energetica e quello di rimozione ammonio per il mese di Ottobre inerenti il processo depurativo di Pagnana

Figura 6.6: Confronto tra indice di prestazione energetica e quello di rimozione ammonio per il mese di Ottobre inerenti il processo depurativo di Cambiano

0,00 0,10 0,20 0,30 0,40 0,50 0,60 01/10/19 02/10/19 03/10/19 04/10/19 05/10/19 06/10/19 07/10 /19 08/10/19 09/10 /19 10/10/19 11/10/19 12/10/19 13/10/19 14/10/19 15/10/19 16/10/19 17/10/19 18/10/19 19/10/19 20/10/19 21/10/19 22/10/19 23/10/19 24/10/19 25/10/19 26/10/19 27/10/19 28/10/19 29/10/19 30/10/19 31/10/19

IPE vs IRA Pagnana Ottobre

IRA IPE 0,00 0,20 0,40 0,60 0,80 01/10/19 02/10/19 03/10/19 04/10/19 05/10/19 06/10/19 07/10 /19 08/10/19 09/10 /19 10/10/19 11/10/19 12/10/19 13/10/19 14/10/19 15/10/19 16/10/19 17/10/19 18/10/19 19/10/19 20/10/19 21/10/19 22/10/19 23/10/19 24/10/19 25/10/19 26/10/19 27/10/19 28/10/19 29/10/19 30/10/19 31/10/19

![Tabella 1.4. Produzione di CO 2 dovuta alla sola generazione in Italia nel 2010 [3].](https://thumb-eu.123doks.com/thumbv2/123dokorg/2927057.18739/16.892.259.636.850.1038/tabella-produzione-co-dovuta-sola-generazione-italia.webp)