1 Introduzione 3

1.1 L’integrazione termica per processi di distillazione . . . 3

1.2 Integrazione e controllo: problematiche . . . 4

1.3 Obiettivi ed organizzazione della tesi . . . 5

2 Studio di processi di distillazione termicamente integrati 6 2.1 Schemi di integrazione . . . 6

2.1.1 Schemi multiplo effetto . . . 7

2.1.2 Schemi con utilizzo di compressore o pompa di calore . 10 2.2 Letteratura specifica . . . 12

2.3 La termocompressione nella letteratura specifica . . . 14

3 Richiami di controllo e controllabilit`a di processi 16 3.1 Il controllo . . . 16

3.1.1 Obbiettivi di controllo . . . 16

3.1.2 Generalit`a . . . 17

3.1.3 Il modello del processo . . . 21

3.1.4 Sistemi multivariabile . . . 22

3.2 L’analisi di controllabilit`a e robustezza . . . 23

3.2.1 Importanza ed impiego dell’ analisi di controllabilit`a in sistemi multi-variabile . . . 23

3.2.2 Modalit`a dell’analisi . . . 24

3.2.3 Le matrici dei guadagni di stazionario P (0) e Pd(0) . . 25

3.2.4 Decomposizione in valori singolari . . . 26

3.2.5 Numero di condizione (CN) e numero di condizione Minimo (MCN) . . . 29

3.2.6 Matrice dei Guadagni Relativi RGA . . . 29 3.2.7 Niederlinski Index (NI) e Morari Resiliency Index (MRI) 32

3.2.8 Numero di condizione del disturbo (DCN) . . . 33

3.2.9 Matrice dei guadagni relativi del disturbo (RDG) . . . 34

4 Il caso studiato: modello di stazionario 35 4.1 L’impianto: costruzione e descrizione . . . 35

4.2 Analisi di processo . . . 39 4.2.1 Il superprefrazionatore C-100 . . . 39 4.2.2 Compressore K-100 . . . 43 4.2.3 Reboiler-Condensatore E-100 . . . 45 4.2.4 Raffreddatore E-101 . . . 52 4.2.5 Separatore V101 . . . 54

4.2.6 Bilancio energetico globale . . . 55

5 Il caso studiato: modello dinamico 56 5.1 Il sistema di controllo di base . . . 56

5.1.1 I loop di controllo . . . 56

5.1.2 Funzionamento e tuning dei loop . . . 59

5.2 Studio della dinamica del sistema . . . 62

5.2.1 Step test . . . 63

5.2.2 L’integrazione e la dinamica del sistema . . . 66

5.3 Il controllo di qualit`a . . . 68

5.3.1 Controllo classico: PID decentralizzati . . . 68

5.3.2 Controllo avanzato: lo schema MPC . . . 74

5.3.3 Modulo di ottimizzazione di stazionario . . . 75

5.3.4 Modulo di ottimizzazione dinamica . . . 76

5.3.5 Risoluzione dell’algoritmo MPC . . . 77

6 Il caso studiato: analisi dei risultati 79 6.1 Risultati dell’analisi di controllabilit`a . . . 79

6.1.1 Calcolo delle matrici dei guadagni di stazionario . . . . 80

6.1.2 Stima del grado di interazione e della stabilit`a del sistema 83 6.1.3 Stima della direzionalit`a del sistema . . . 89

6.2 Il controllo multivariabile predittivo: MPC . . . 94

6.2.1 Raccolta dati ed identificazione del modello . . . 94

6.2.2 Implementazione . . . 96

6.2.3 Analisi delle prestazioni e confronto con schema decen-tralizzato . . . 101

Introduzione

1.1

L’integrazione termica per processi di

di-stillazione

Il consumo di energia rappresenta generalmente una delle voci principali dei costi operativi da sostenere per il funzionamento di un impianto chimico. Per questo motivo e visto anche il costante aumento del costo dell’energia, negli ultimi anni si `e rivolta grande attenzione alla ricerca di soluzioni impianti-stiche alternative, caratterizzate da un minor dispendio energetico.

Particolari sviluppi in questo senso si sono avuti per quel che riguarda le ope-razioni di distillazione. La distillazione infatti, essendo un processo utilizzato per circa il 95% delle separazioni liquide nell’industria chimica, ricopre circa il 3% del consumo mondiale di energia ed il 30, 40% del consumo energetico di un singolo impianto (Engelien et al., 2003).

Gi`a da tempo esistono una serie di tecniche mirate ad incrementare l’efficien-za energetica della distillazione, prima fra tutte l’integrazione termica. Essa si basa sul principio di trasferimento di calore da una corrente a temperatu-ra pi`u alta ad una a tempetemperatu-ratutemperatu-ra pi`u bassa ed ha come obbiettivo, laddove applicata, l’eliminazione o comunque la riduzione dell’utilizzo di utilities o sorgenti di calore esterne. In pratica si va a “raffreddare una corrente riscal-dandone un’altra” o viceversa cercando di rendere il processo in questione quanto pi`u possibile efficiente da un punto di vista termico.

La distillazione, richiedendo a condizioni normali l’utilizzo di due sorgenti di calore esterne, una calda ed una fredda, si presta molto bene a questo tipo di

ragionamento. In linea di massima si impiega il calore di condensazione della corrente vapore uscente dalla testa della colonna per vaporizzare un’ulteriore corrente che va poi a costituire il boil-up per la medesima colonna o per una seconda apparecchiatura.

1.2

Integrazione e controllo: problematiche

In generale, la scelta e la gestione del sistema di controllo adeguato per un processo `e una questione molto delicata e complessa. Il sistema di controllo deve essere robusto ed efficace cos`ı da massimizzare la produttivit`a e la resa dell’impianto, nel rispetto chiaramente delle norme di sicurezza.

Prima problematica incontrata in genere `e la scelta di “che cosa controllare” e “con che cosa controllarlo”. Seppur la gran parte dei processi siano di tipo multivariabile, la tendenza `e quella di ricorrere ad una serie di loop singoli che relazionano ad una ad una le variabili manipolate e controllate, piuttosto che ad un regolatore di tipo multivariabile sicuramente molto pi`u complesso e difficoltoso da implementare e sintonizzare. In tale ottica si vanno ad in-dividuare, fra tutte le combinazioni possibili, gli accoppiamenti ritenuti pi`u opportuni.

Poich´e la scelta di questi ultimi influenza pesantemente le prestazioni del si-stema di controllo, `e cresciuta negli anni l’esigenza di poter prevedere a priori le caratteristiche di controllabilit`a di un processo cos`ı da evitare in partenza accoppiamenti sfavorevoli e ridurre al minimo l’entit`a delle problematiche da affrontare nella sua gestione.

L’analisi di controllabilit`a, `e diventata oggi la metodica pi`u utilizzata come punto di partenza nella scelta di uno schema di controllo. Essa, attraver-so un’approfondita analisi di stazionario, mira ad individuare le direzioni di movimento delle variabili chiave e le correlazioni che le legano e permette il calcolo di una serie di parametri ed indici rappresentativi, appunto, delle caratteristiche di controllabilit´a intrinseche del processo.

In caso di integrazione termica le cose si complicano ulteriormente.

Se per una colonna semplice, infatti, le variazioni di energia richiesta al re-boiler o al condensatore sono indipendenti l’una dall’altra e quindi gestibili singolarmente, nel caso di integrazione, esse risultano , strettamente correla-te ed incorrela-teragenti. Una qualsiasi variazione del carico correla-termico, si ripercuocorrela-te pertanto, sull’intero processo riducendone i margini di operabilit`a e control-lo. Nei casi peggiori, pu`o essere che, a causa delle interazioni introdotte, un sistema di controllo multi-loop SISO non sia pi`u sufficiente ad ottenere

pre-stazioni accettabili; si ricorre allora, nel tentativo di superare tali limitazioni, all’utilizzo di sistemi di controllo avanzati basati sul modello del processo.

1.3

Obiettivi ed organizzazione della tesi

Scopo della presente tesi `e stato quello, in primo luogo, di cogliere le proble-matiche inerenti al controllo, introdotte su un processo di distillazione che utilizza l’integrazione termica.

Successivamente, sulla base dell’analisi di controllabilit`a si `e cercato di im-plementare un sistema di controllo costituito da molteplici loop SISO quanto pi`u possibile efficace, andando poi a superarne eventuali limitazioni ricor-rendo ad uno schema avanzato MPC (Model Predictive Control), basato sul modello stesso del processo.

Il testo `e organizzato come segue:

- nel secondo capitolo si descrivono brevemente gli schemi di integrazione per colonne pi`u comuni, andando poi a fare il punto su quel che negli anni `e stato proposto a proposito della loro controllabilit`a.

- nel terzo capitolo si richiamano le basi teoriche del controllo, concen-trandosi in particolar modo su quel che si intende per controllabilit`a di un sistema. A tal proposito si descrivono tutta una serie di parametri sulla base dei quali `e possibile prevedere interazione, direzionalit`a, gra-do di stabilit`a ed il comportamento qualitativo del processo in caso di perturbazioni.

- nel quarto capitolo si introduce il processo di distillazione con termo-compressione analizzato. In particolare si propone la costruzione e l’analisi del modello di stazionario, andando ad individuare variabili chiave, condizioni operative, tipo di apparecchiature utilizzate, etc.. - il quinto capitolo `e riservato al modello dinamico, quindi alla scelta del

sistema di controllo di base ed allo studio delle dinamiche di processo. Si descrivono poi le due tipologie di schema di controllo proposte. - nel sesto capitolo si riportano i risultati e le considerazioni sulle

simu-lazioni effettuate; prima per quel che riguarda lo schema di control-lo multi-control-loop SISO poi per quel che concerne l’implementazione del regolatore multivariabile predittivo.

- Nel settimo capitolo vengono riportate le conclusioni ed i possibili sviluppi futuri.

Studio di processi di

distillazione termicamente

integrati

2.1

Schemi di integrazione

Esistono naturalmente diversi schemi di integrazione per colonne di distilla-zione, classificabili in tre categorie (Freshwater, 1951):

- schemi a multiplo effetto (due o pi`u colonne operanti a diverse pressioni) - schemi con impiego di pompe di calore o compressori

- schemi indiretti

La gran parte delle alternative appartengono alle prime due classi; qui di seguito si descrivono le pi`u diffuse, fatta eccezione per la termocompressione che sar`a studiata in dettaglio nel presente lavoro di tesi.

2.1.1

Schemi multiplo effetto

HIDiC, ideal heat integrated distillation columns

Questa particolare configurazione prevede che l’integrazione termica avvenga fra la sezione di rettifica e quella di stripping (separate in due colonne diverse) attraverso una serie di scambiatori di calore interni (Nakaiwa et al., 2003; Nai-to et al., 2000). Il calore trasferiNai-to genera il riflusso per la sezione di rettifica ed il boil-up per lo stripping cosicch´e `e possibile omettere l’utilizzo del con-densatore di testa e del reboiler. `E chiaro che, perch´e il trasferimento di calore dalla sezione di rettifica a quella di stripping avvenga, `e necessario che quest’ultima operi a pressione e temperatura inferiori alla prima; tale diffe-renza di condizioni operative `e garantita con l’impiego di un un compressore e di una valvola di laminazione (Figura 2.1).

Colonna integrata con prefrazionatore

Questa soluzione `e particolarmente indicata laddove si debba separare una miscela ternaria. La separazione avviene in due colonne operanti a diver-se pressioni; la prima ad alta pressione `e un prefrazionatore il cui distillato e prodotto di fondo vengono inviati alla seconda apparecchiatura operan-te a pressione inferiore (Figura 2.2). L’inoperan-tegrazione avviene in un reboiler-condensatore dove il calore di condensazione del vapore di testa del prefra-zionatore viene utilizzato per il boil-up della seconda colonna (Engelien and Skogestad, 2004).

Nel caso appena descritto l’integrazione avviene nella stessa direzione dei flussi di materia (forward integration); `e possibile per`o a seconda delle esi-genze far operare il prefrazionatore a pressione pi`u bassa rispetto alla seconda colonna. In questo caso `e il vapore di testa della seconda colonna ad essere utilizzato come fluido caldo nel reboiler di fondo della prima apparecchiatu-ra; il trasferimento di calore avviene cos`ı nella direzione inversa a quella dei flussi di materia (backward integration).

Configurazione FS

La configurazione FS (feed split), prevede anch’essa l’utilizzo di due colonne operanti a pressioni diverse con l’integrazione fra il vapore di testa uscente da quella a pressione maggiore ed il boil-up dell’altra; la corrente di alimen-tazione invece di essere introdotta interamente nella prima delle due appa-recchiature viene splittata a seconda delle specifiche richieste sui prodotti e quindi del fabbisogno di calore delle due sezioni. Si elimina in tal modo il condensatore di testa della prima colonna (Figura 2.3).

Figura 2.3: Schema FEEDSPLIT

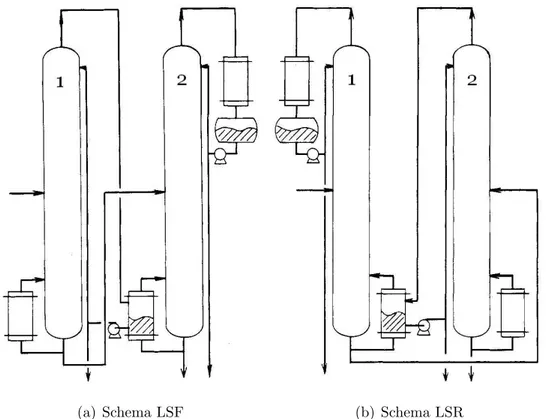

Configurazioni LSR e LSF

Per quanto riguarda le configurazioni LSF split forward) e LSR (light-split reverse) entrambe derivano dalla precedente; prevedono per`o oltre che all’integrazione termica un’integrazione di materia. L’alimentazione infatti `e inviata interamente ad una delle due colonne con un primo prelievo del componente leggero gi`a dalla prima separazione (Chiang and Luyben, 1986). La differenza fra i due schemi sta nella direzione del trasferimento di calore rispetto ai flussi di materia (Figura 2.4). Anche in questo caso si elimina il condensatore di testa della colonna operante pressione inferiore, risparmiando notevolmente su costi di investimento ed energia.

(a) Schema LSF (b) Schema LSR

Figura 2.4: Schemi di processo

2.1.2

Schemi con utilizzo di compressore o pompa di

calore

Utilizzo di una pompa di calore con circuito esterno

Tale sistema prevede l’utilizzo di un solo fluido ausiliario che percorrendo un circuito esterno, entra in contatto, scambiando calore, e col reboiler di fondo colonna e col condensatore di testa (Figura 2.5). Il carico termico di tale fluido varia grazie all’impiego di un compressore e di una valvola di lami-nazione cosicch´e esso, nel passaggio al reboiler costituisce la corrente calda mentre, nel passaggio al condensatore funge da fluido freddo (Annakou and Mizsey, 1995).

Figura 2.5: Schema con pompa di calore

Termocompressione

Ancora una volta si ricorre all’utilizzo di un compressore che stavolta viene impiegato sul vapore uscente dalla testa della colonna per aumentarne l’ental-pia e la temperatura di condensazione. Questo consente, inviando la corrente vapore surriscaldata direttamente al reboiler-condensatore di far avvenire la condensazione di testa e la vaporizzazione di fondo in un’unica apparecchia-tura; risparmiando sicuramente, oltre che da un punto di vista energetico anche sui costi di investimento.

Esistono diversi schemi di termocompressione a seconda che il vapore di te-sta venga compresso parzialmente o meno, a seconda che la compressione avvenga in uno o due stadi e che il drum del distillato sia a pressione am-biente o pari a quella del fluido compresso. Quello maggiormente utilizzato `e riportato in Figura 2.6.

Figura 2.6: Schema con Termocompressione

2.2

Letteratura specifica

Ad oggi non si hanno molti precedenti sullo studio della dinamica e control-labilit`a di sistemi termicamente integrati; quel poco disponibile affronta il problema soprattutto nel caso di configurazioni complesse con due colonne operanti a diverse pressioni mentre si ha solo qualche accenno per schemi di termocompressione.

Il tentativo primario, nel tempo, `e stato quello di riuscire a rendere indipen-denti le due apparecchiature disaccoppiandole integralmente cos`ı da poterle controllare indipendentemente senza dover andare oltre uno schema SISO. I primi ad interessarsi all’argomento sono stati Tyreus and Luyben (1976). Essi sono partiti da una configurazione classica del tipo FS (Figura 2.3) con-trollando le composizioni dei quattro prodotti con i due riflussi, il calore in ingresso alla colonna ad alta pressione e la frazione di alimentazione splitta-ta. Avendo riscontrato su tale schema forti interazioni dovute all’integrazione termica hanno proposto delle modifiche progettuali per il miglioramento della controllabilit`a del sistema: prima attraverso l’introduzione di un

condensato-re ausiliario sulla prima colonna e di un condensato-reboiler ausiliario sulla seconda, poi con l’integrazione materiale1 in aggiunta a quella energetica. Nel primo caso,

i vantaggi ottenuti non sono stati tali da compensare l’aumento dei costi di investimento dovuto all’impiego di due nuove apparecchiature; nel secondo caso la riduzione delle variabili controllate ha portato a notevoli migliora-menti.

Studi successivi, hanno dimostrato poi come, in molti casi, si riesca, con un’adeguata selezione di variabili da controllare e manipolare, ad ottene-re il disaccoppiamento e la riduzione del grado di interazione del sistema, senza andare a modificarne il design. Di conseguenza, fulcro della ricerca, nel controllo di sistemi integrati, `e diventata l’individuazione di metodiche e strumenti che, applicati ad uno schema di processo, ne forniscano le ca-ratteristiche di controllabilit`a guidando nell’ individuazione del sistema di controllo, pi´u appropriato, efficace e meno problematico .

In molti si sono dedicati alla ricerca di strumenti significativi per un’at-tendibile analisi di controllabilit´a: (Skogestad and Morari, 1987d; Nieder-linski, 1971; Grosdidier et al., 1985; Yu and Luyben, 1986; Skogestad and Morari, 1987b; Weitz and Lewin, 1996; Chang and Yu, 1992; Skogestad and Morari, 1987c; Solovyev and Lewin, 2003; Cao et al., 1997; McAvoy and Braa-tz, 2003; Li and Lee, 1996; Arkun and Downs, 1990; Fisher et al., 1988; Sko-gestad and Wolff, 1996).

In particolare sono stati definiti tutta una serie di parametri e grandezze qua-li: RGA, NI, CN, MRI, SVD2 la cui interpretazione fornisce notizie molto

utili per la scelta successiva del sistema di controllo.

Per quel che riguarda le applicazioni degli strumenti suddetti nella scel-ta della configurazione del sistema di controllo si sono invece presi a ri-ferimento: (Tyreus and Luyben, 1976; Lenoff and Morari, 1982; Takama et al., 1982; Frey et al., 1984; Chiang and Luyben, 1986; Skogestad and Morari, 1987a; Finco et al., 1989; Ding and Luyben, 1990; Papastathopou-lou and Luyben, 1991; Koggersbol et al., 1996; Hansen et al., 1998; Gross et al., 1998; Bildea and Dimian, 1999).

1L’intera alimentazione, piuttosto che essere “splittata”, viene processata interamente nella prima colonna e poi inviata alla seconda

2.3

La termocompressione nella letteratura

specifica

La proposta della termocompressione come alternativa alla distillazione sem-plice risale agli anni ’50; solo negli anni ’80 si `e cominciato per`o a prenderla in seria considerazione visto il repentino aumento del costo dell’energia. La gran parte degli studi sull’argomento sono stati condotti focalizzando su-gli aspetti economici3 e sull’individuazione delle condizioni operative ottimali

allo stato di stazionario (Null, 1976; Quadri, 1981; Brousse et al., 1985; Meili and Stuecheli, 1987; Ferre et al., 1985).

Ci`o che emerge dai suddetti lavori `e che la termocompressione risulta la miglior soluzione impiantistica nel caso in cui siano verificate le seguenti condizioni:

1. il calore non sia reperibile da nessuna altra sorgente;

2. l’utilizzo di basse temperature richieda l’impiego di refrigeranti; 3. le temperature operative non siano troppo alte (limiti termici del

com-pressore);

4. le pressioni in colonna non siano troppo basse (ovvero si trattano con-sistenti volumi di vapore);

5. non ci sia un grosso scarto di temperatura fra la testa e la coda della colonna di distillazione4.

L’ultima condizione `e sicuramente la pi`u restrittiva; essa infatti limita l’utiliz-zo della termocompressione alle separazioni di componenti con temperature di ebollizione molto vicine fra loro e con bassa volatilit`a relativa.

Per quel che riguarda lo studio dinamico e gli aspetti di controllo, la lette-ratura offre invece molto poco; si ricordano fra i pi`u significativi (Muhrer et al., 1990; Canales and Marquez, 1992).

Muhrer e Canales sono i primi che, servendosi di un programma di simula-zione e sfruttando l’interpretasimula-zione dell’RGA e degli altri parametri, cercano di chiarificare al massimo l’effetto dovuto all’introduzione del compressore ed il peso dell’integrazione termica sulla dinamica globale del processo. Quel

3costi di investimento e costi operativi

4in caso contrario si avrebbe infatti un grosso dispendio in termini di lavoro del com-pressore che andrebbe a incidere fortemente sul consumo energetico globale, vanificando il risparmio ottenuto tramite l’integrazione

che ne deriva `e la capacit`a di controllare abbastanza efficacemente l’impian-to utilizzando uno schema di controllo convenzionale costituil’impian-to da una serie di multi-loop SISO ed un evidente rallentamento della dinamica dovuto alle interazioni di calore nel reboiler-condensatore.

Da quest’ultime considerazioni ha preso il via lo studio condotto nella pre-sente tesi.

Richiami di controllo e

controllabilit`

a di processi

3.1

Il controllo

3.1.1

Obbiettivi di controllo

Nella progettazione di un qualsiasi impianto le due esigenze fondamentali sono:

- la minimizzazione dei costi operativi e di investimento; - la massimizzazione della produttivit`a e della resa.

Queste due esigenze molto spesso contrastano fra loro; il mezzo attraverso il quale poter raggiungere un buon compromesso fra le due `e l’utilizzo di un sistema di controllo adeguato ed efficace. Progettare un impianto con il solo scopo di aumentarne al massimo la produttivit`a, trascurando ogni problematica di controllo o viceversa `e infatti molto rischioso; non `e detto che la soluzione pi`u conveniente da un punto di vista operativo risulti sempre la migliore per quanto riguarda la controllabilit`a.

In generale un sistema di controllo pu`o definirsi “ben funzionante” se: - assicura la stabilit`a del sistema nelle condizioni ottimali di

- permette di garantire la qualit`a e la quantit`a dei prodotti;

- presenta una certa flessibilit`a cos`ı da far fronte facilmente a variazioni di condizioni operative;

- risulta robusto in caso di presenza di disturbi esterni; - assicura la sicurezza sull’impianto, nel rispetto delle norme.

3.1.2

Generalit`

a

Nel campo dell’automazione e del controllo, un qualsiasi processo `e ridotto ad un “blocco” di una o pi`u funzioni matematiche che relazionano una serie di input, u, a degli output, y1. A seconda del tipo di relazione esistente fra

gli u e gli y, assunto un numero n di ingressi ed m di uscite, si distinguono varie tipologie di sistema:

SISO: relazione 1 a 1 fra input ed output, ogni variabile in ingresso agisce indipendentemente su ogni variabile in uscita (Figura 3.1).

Figura 3.1: Sistema SISO

MISO: relazione n a 1 fra input ed output, ogni uscita `e correlata a tutte le variabili in ingresso (Figura 3.2).

MIMO: relazione n a m fra input ed output, tutti gli ingressi sono correlati a tutte le uscite (Figura 3.3)

Figura 3.2: Sistema MISO

Figura 3.3: Sistema MIMO

Va da se come la complessit`a delle funzioni, rappresentanti il processo, vada crescendo passando da un SISO ad un MIMO.

Individuato il tipo di sistema la realizzazione di un schema di controllo passa attraverso la scelta di:

- un set di variabili controllate fra gli output y disponibili;

- una serie di obbiettivi di controllo (ad esempio i set-point y0 delle

variabili controllate);

- un set di variabili misurate yn;

- un set di variabili manipolate fra gli input u disponibili. e la progettazione di:

- una struttura che connetta le variabili misurate a quelle manipolate (il regolatore);

- una struttura che traduca il segnale del controllore in un’azione effettiva sulle variabili manipolate (l’attuatore).

Le suddette scelte, devono avvenire sulla base dell’esperienza ingegneristica una volta compreso a fondo il funzionamento dell’impianto, e senza trascura-re gli aspetti economici, di sicutrascura-rezza ed i vincoli operativi. In btrascura-reve, lo scopo `e quello di far si che le variabili controllate (output del processo) raggiungano i set-point voluti. Per far ci`o si effettuano delle misurazioni sulla base delle quali il controllore elabora dei segnali da inviare alle manipolate (input del processo). Attraverso la variazione di quest’ultime si riesce a “spostare” il sistema verso le condizioni desiderate.

In base al modo con cui le misurazioni effettuate vengono utilizzate nella correzione delle variabili manipolate si distinguono, tradizionalmente, diversi schemi di controllo:

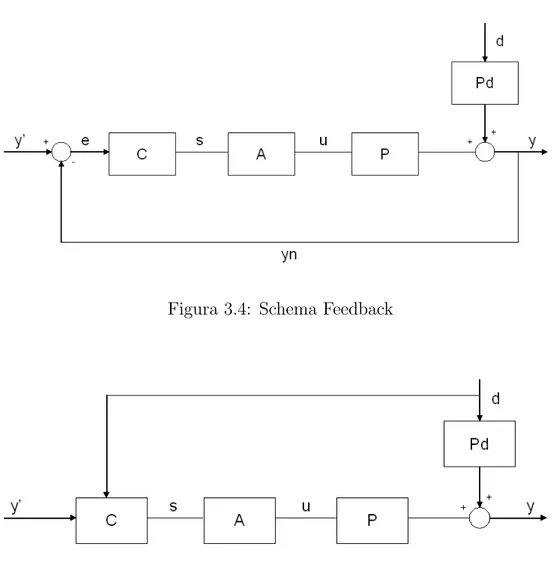

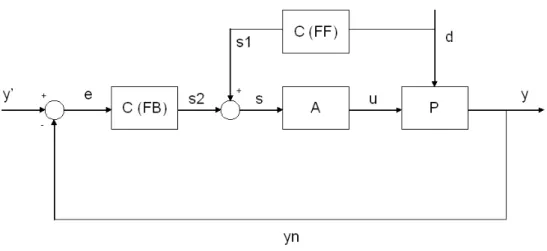

Schema feedback (CL): la denominazione stessa Closed Loop sta ad in-dicare come l’azione di controllo sulle manipolate dipende dalle uscite dal processo per mezzo del ramo di retroazione; in questo schema sono infatti le variabili controllate, y, ad essere direttamente misurate (yn) e confrontate

col rispettivo set-point, y0. Sulla base dell’errore calcolato, e = y-y0, il blocco

di regolazione elabora un segnale s, che si traduce per mezzo dell’attuatore in una vera e propria azione di controllo, u, sulle variabili manipolate in in-gresso al processo (Figura 3.4).

Schema feedforward (OL): la sigla Open Loop sta ad indicare come non ci sia nessun legame diretto fra l’azione di controllo e l’uscita dal blocco di processo. Questo tipo di schema `e attuabile soltanto dopo una calibrazione preliminare, ovvero dopo avere appreso esattamente come il sistema si evolve. In questo modo, non appena si presenta una perturbazione, d, il regolato-re invia il segnale, s, all’attuatoregolato-re e quindi alle manipolate in ingregolato-resso al processo. Il vantaggio, rispetto al caso precedente, `e quello di poter interve-nire prima senza aspettare che il disturbo si ripercuota sull’uscita; di contro per`o mancando la verifica sulle variabili controllate non si riesce ad ottenere una grande accuratezza nel controllo (Figura 3.5). Per quest’ultimo motivo questo tipo di schema non viene quasi mai utilizzato da solo, ma sempre in coppia con il feedback (Figura 3.6).

Figura 3.4: Schema Feedback

Figura 3.5: Schema Feedforward

Schema in cascata: tale schema prevede due loop con due regolatori in serie; il regolatore del loop esterno, C1, agisce sul valore di set-point di quello

interno, y0

2, per mantenere y = y10 (variabile primaria); il regolatore interno,

C2, produce ed invia il segnale cos`ı da fare in modo che il loop secondario

insegua velocemente il set-point impostogli da quello primario. Si ricorre a questa costruzione, in genere, laddove si abbia la necessit`a di velocizzare dinamiche molto lente (Figura 3.7).

Figura 3.6: Schema Feedback-Feedforward integrati

Figura 3.7: Schema con Cascata

3.1.3

Il modello del processo

Le funzioni contenute nel blocco del processo, a cui si `e fatto riferimento nel paragrafo precedente, costituiscono il modello del processo. Individuare tali funzioni e quindi conoscere il modello del processo equivale a “conoscere il processo” per quel che riguarda le relazioni che intercorrono fra le variabili che lo caratterizzano. Dato un ingresso od una serie di ingressi si `e capaci, infatti, di estrapolare le uscite corrispondenti.

Con riferimento a modelli lineari a tempo continuo si pu`o scrivere:

dove:

y `e il vettore delle uscite; u `e il vettore degli input;

P (s) `e il modello che relaziona input ed output espresso come funzione nel

dominio di Laplace.

Stesse considerazioni valgono nel caso in cui in ingresso al processo si presenti un disturbo od un vettore di disturbi. `E possibile infatti, allo stesso modo, individuare un modello Pd(s) che descrive l’effetto del disturbo sugli output

y del processo.

In tal caso la (3.1) diventa:

y(s) = P (s) · u(s) + Pd(s) · d(s) (3.2)

dove:

d `e il vettore dei disturbi;

Pd(s) `e il modello che relaziona disturbi a ingressi.

L’individuazione del modello pu`o essere effettuata a vari livelli di accuratez-za a seconda dell’uso che bisogna farne. Come si vedr`a, per esempio, per l’analisi di controllabilit`a sar`a sufficiente identificare il modello individuan-done i guadagni di stazionario; mentre per l’implementazione del sistema di controllo avanzato si necessiter`a di un’identificazione molto pi`u dettagliata e precisa.

3.1.4

Sistemi multivariabile

Poich´e la gran parte dei processi chimici, nell’ottica del controllo, sono sistemi multivariabili, ci si sofferma su di essi, andando ad introdurre due concetti specifici la cui conoscenza risulta utile per la comprensione del seguito dello studio. I suddetti concetti sono strettamente legati all’influenza di ognuna delle variabili in ingresso su ognuna delle variabili in uscita al processo e viceversa ed esprimono una serie di propriet`a caratterizzanti il sistema, utili poi nella progettazione e scelta del controllo.

Si definiscono:

il grado di interazione: ovvero l’entit`a del legame esistente fra le diver-se variabili. Se la variazione di un generico ingresso si ripercuote in

maniera consistente sul set di uscite il sistema viene classificato come fortemente interagente e quindi, potenzialmente, difficile da controllare. In questo caso non `e possibile individuare un set di loop indipendenti e una variazione su uno qualsiasi di essi si riflette sui restanti.

la direzionalit`a: ovvero la caratteristica del sistema di rispondere diver-samente al variare della direzione degli ingressi (disturbi o variazione delle manipolate). Il sistema a seconda della natura della perturbazione riesce a rigettarla pi`u o meno facilmente2.

La stima delle suddette propriet`a influenza fortemente la scelta del tipo di regolatore da utilizzare. Nel caso di bassa interazione fra le variabili, il si-stema MIMO pu`o esser visto come una serie di SISO; questo permette di semplificare la sintonizazzione e gestione del sistema di controllo senza nes-suna perdita rilavante in termini di prestazioni. Con interazioni consistenti fra le variabili il discorso appena fatto non vale pi`u. Si deve ricorrere, infatti, per una buona prestazione, a regolatori molto pi`u complicati, dotati di parti-colari dispositivi interni per il disaccoppiamento dei loop (regolatori MIMO con disaccoppiatori).

3.2

L’analisi di controllabilit`

a e robustezza

3.2.1

Importanza ed impiego dell’ analisi di

controlla-bilit`

a in sistemi multi-variabile

Come appena accennato (paragrafo 3.1.4), nella gestione di un sistema mul-tivariabile, emergono problematiche legate alle caratteristiche di interazione e direzionalit`a del sistema stesso. Tanto pi`u un sistema `e interagente e dire-zionale, tanto pi`u `e difficoltoso il suo controllo.

Poich´e le suddette propriet`a dipendono fortemente dalla scelta dei set di manipolate e controllate e dal loro accoppiamento, quest’ultima operazione assume un ruolo chiave nella progettazione del sistema di controllo. In molti casi, infatti, andando ad individuare in maniera accurata e senza dimenticare le basi dell’ingegneria di processo gli accoppiamenti pi`u opportuni tra mani-polate e controllate `e possibile ridurre al massimo il grado di interazione e direzionalit`a cos`ı da poter ricorrere tranquillamente all’utilizzo di un sistema

decentralizzato di controllori SISO sicuramente molto pi`u semplici da pro-gettare e sintonizzare di un regolatore di tipo MIMO.

Si capisce come divenga fondamentale, a questo punto, individuare dei pa-rametri o delle metodiche che permettano di poter stimare, preliminarmente alla scelta del controllo, il grado di interazione, la direzionalit`a oltre che come vedremo, la stabilit`a del sistema.

Il metodo pi`u utilizzato a proposito `e l’analisi di controllabilit`a e robu-stezza (C&R). Essa pu`o essere condotta e risulta utile a diversi livelli di progettazione:

1. nelle fasi iniziali di progetto: l’individuazione delle problematiche di controllo, connesse al particolare tipo di processo, permette infatti di eliminare a priori quelle alternative impiantistiche per le quali si pre-vede una scarsa prestazione cos`ı da risparmiare in termini di tempo e costi.

2. Nella fase di scelta della tipologia di sistema di controllo (feedback, feedback-feedforward, feedforward) e degli specifici controllori (SISO, MIMO).

3. Nella fase di scelta dello schema di controllo fra una serie di alternative attraverso l’impiego dei parametri di controllabilit`a e robustezza come “screening tools”.

4. Nella fase di verifica delle prestazioni del sistema di controllo per quel che riguarda l’interazione, la direzionalit`a e il rigetto del disturbo. 5. Nella fase di modifica di un progetto esistente, utilizzandola come linea

guida nell’apportare variazioni all’impianto analizzato.

3.2.2

Modalit`

a dell’analisi

Innanzitutto si fornisce una definizione specifica dei due termini

Controllabi-lit`a e Robustezza (Weitz and Lewin, 1996):

Controllabilit`a: si intende la facilit`a con cui un processo viene mantenuto ad uno specifico stato stazionario

Robustezza: si intende la capacit`a di un sistema di soddisfare gli obbiettivi di controllo nonostante l’ingresso di disturbi

L’analisi globalmente d`a un’idea di quelle che sono le prestazioni del sistema di controllo considerato. In particolare, per quel che riguarda la parte relativa

alla controllabilit`a si va a stimare il grado di interazione fra i vari loop, la direzionalit`a e la facilit`a di stabilizzazione del sistema; per quanto concerne invece la robustezza, si individuano direzioni favorevoli e sfavorevoli per il disturbo e costi per il suo rigetto in termini di azione di controllo.

Nel far ci`o ci si basa esclusivamente su dati di stazionario, in particolare sulle due matrici dei guadagni di stazionario P (0) e Pd(0) (vedi paragrafo 3.2.3),

dalle quali si derivano poi, una serie di decomposizioni e parametri connessi alle propriet`a da stimare e di seguito elencati:

SVD: decomposizione in valori singolari; RGA: la matrice dei guadagni relativi; MCN: numero minimo di condizione; NI: indice di Niederlinski;

MRI: indice di robustezza di Morari; DCN: numero di condizione del disturbo;

RDG: matrice dei guadagni relativi del disturbo;

3.2.3

Le matrici dei guadagni di stazionario P (0) e P

d(0)

Le matrici dei guadagni di stazionario non sono altro che le matrici P (s) della 3.1 e Pd(s) della 3.2 calcolate allo stazionario, ovvero in s = 0 (t → ∞). Quel

che si fa non `e altro che una linearizzazione, nell’intorno dello stazionario, delle relazioni esistenti fra ingressi ed uscite e disturbi ed uscite.

Per definizione, assunti, rispettivamente i seguenti vettori per ingressi, uscite e disturbi: u = u1 ... un ; y = y1 ... ym ; d = d1 ... dp

le due matrici assumono la seguente struttura e dimensione:

P (0) = k11 . . . k1n ... ... ... km1 . . . kmn ; Pd(0) = kd11 . . . kd1p ... ... ... kdm1 . . . kdmp

rappresentano i guadagni di stazionario ovvero il rapporto fra la variazio-ne dell’uscita yj e la variazione dell’ingresso ui rispetto ai propri valori di

stazionario: kij = ∆yj ∆ui = (yj − yjSS) (ui− uiSS) (3.3) Questo per quel che riguarda l’aspetto teorico; in pratica, avendo a disposi-zione un programma di simuladisposi-zione ed un modello di stazionario del processo analizzato, si tratta di andare a imporre delle variazioni rispetto al valore di partenza al generico ingresso ui e vedere l’effetto provocato su ognuna delle

uscite yj.

3.2.4

Decomposizione in valori singolari

La decomposizione in valori singolari `e fondamentale per l’analisi di control-labilit`a. Essa, oltre a costituire la base nella definizione di alcuni parametri di prestazione (paragrafi 3.2.5 e 3.2.7), permette di individuare molto facil-mente direzioni favorevoli e sfavorevoli per i disturbi e per le variazioni di set-point.

Si basa sul principio per cui una qualsiasi matrice A di dimensioni n × n 3

pu`o essere scomposta come segue (Skogestad and Morari, 1987c):

A = UΣVT = u11 . . . u1n ... ... ... un1 . . . unn · σ1 . .. σn · v11 . . . v1n ... ... ... vn1 . . . vnn T

dove U e V sono matrici unitarie e Σ `e una matrice diagonale di elementi reali non negativi:

Σ = diag{σj} con σj =

p

λi(AAT)

UT = U−1 con U = autovettore di AAT

VT = V−1 con V = autovettore di ATA

I σj sono i valori singolari di A e:

σ1 ≥ σ2 ≥ · · · σn ≥ 0

3Per semplicit`a si sceglie una matrice quadrata; questo non provoca nessuna perdita di generalit`a, in quanto `e possibile estendere la decomposizione a matrici non quadrate

σ1 = σmax e σn = σmin interessano particolarmnte a causa della seguente propriet´a: max v6=0 ||Av||2 ||v||2 = σmax (3.5a) min v6=0 ||Av||2 ||v||2 = σmin (3.5b)

dove || · ||2 sta ad indicare la norma 2 vettoriale.

Conseguentemente σ1 e σn non corrispondono che, rispettivamente, alla

mas-sima e minima amplificazione della matrice A. Vale inoltre la relazione per cui:

Avj = σj(A)uj (3.6)

che nel caso particolare in cui si considerino i vettori associati al massimo e minimo valore singolare diviene:

Avmax = σmaxumax (3.7a)

Avmin = σminumin (3.7b)

con vmax e vmin pari alle direzioni degli ingressi alle quali corrispondono

rispettivamente la massima e minima amplificazione e σmax e σmin pari al

guadagno massimo e minimo del sistema.

Andando a invertire la matrice A (nel caso in cui ci`o sia possibile)

A−1 = V Σ−1UT (3.8) valgono invece : σj(A−1) = 1 σl(A) uj(A−1) = vl(A) vj(A−1) = ul(A) con l = n − j + 1. Ed in particolare: σmax(A−1) = 1 σmin(A)

umax(A−1) = vmin(A)

Tenendo presente quanto fin qui detto, `e facile andare ad individuare direzio-ni favorevoli e sfavorevoli e per una variazione dei set-point e per l’ingresso del disturbo.

Si supponga di avere, per semplicit`a, un sistema 2×2; considerando un generi-co ingresso, m, pari alla prima generi-colonna della matrice V e volendo individuare direzioni favorevoli e non per il cambio di set-point si ha:

Y = P · m = · u11 u12 u21 u22 ¸ · · σ1 0 0 σ2 ¸ · · v11 v12 v21 v22 ¸T · · v11 v21 ¸ = = · u11 u12 u21 u22 ¸ · · σ1 0 0 σ2 ¸ · · 1 0 ¸ = σ1· · u11 u21 ¸

Da quanto sopra, si pu`o affermare che, dando un ingresso nella direzione di una colonna di V si ottiene un’uscita con direzione data dalla corrispondente colonna di U e di entit`a proporzionale al corrispondente valore singolare. La direzione “favorevole” per un cambio di set-point non sar`a altro, quindi, che la prima colonna di U, essendo moltiplicata per il pi`u grande dei valori singolari σ1; al contrario la seconda colonna di U sar`a la direzione di guadagno

minimo e quindi “sfavorevole”.

Ragionando allo stesso modo, ma in presenza di disturbi, si scrive:

y = P m + d (3.10)

Assumendo un controllo perfetto allo stazionario (y = 0) la 3.10 diventa:

m = −P−1(0) · d (3.11) Sostituendo P = V · Σ−1· UT: m = · v11 v12 v21 v22 ¸ · · 1 σ1 0 0 1 σ2 ¸ · · u11 u12 u21 u22 ¸ · · u11 u21 ¸ = · v11 v12 v21 v22 ¸ · · 1 σ1 0 0 1 σ2 ¸ · · 1 0 ¸ = 1 σ1 · · v11 v21 ¸

Si conclude che, un disturbo entrante nella direzione favorevole delle usci-te (u11 u21)T viene abbattuto con piccole variazioni della manipolata m;

al contrario un disturbo allineato con la direzione sfavorevole (u12 u22)T

richiede un forte intervento sulla manipolata per essere contrastato 4.

4Quanto dimostrato pu`o generalizzarsi tranquillamente anche per sistemi di dimensioni superiori

3.2.5

Numero di condizione (CN) e numero di

condi-zione Minimo (MCN)

Facendo ancora riferimento alla propriet`a per la quale l’entit`a del vettore delle uscite, y, varia a seconda della direzione del vettore degli ingressi, u, si definisce il Numero di Condizione . Esso quantifica la suddetta variabilit`a. Viene definito come il rapporto fra il massimo ed il minimo valore singolare della matrice P rappresentante il modello del processo:

γ(P ) = σmax(P ) σmin(P )

(3.12) coincidendo σmax e σmin con i guadagni massimo e minimo del sistema (vedi

3.7a e 3.7b).

Un sistema con numero di condizione elevato (≥ 10) `e un sistema direzionale o malcondizionato. Ci`o significa che esisteranno dei tipi di disturbo pi`u o meno facilmente contrastabili o, allo stesso modo, che il processo inseguir`a una variazione di condizioni operative con maggiore o minore difficolt`a . Il CN, per`o, cos`ı come `e definito dipende dalle unit`a di misura delle variabili considerate; questo, in alcuni casi, pu`o portare a conclusioni non veritiere. Per far fronte, allora, a questa limitazione, si `e provveduto a definire il Nu-mero di Condizione Minimo.

Esso deriva dalla minimizzazione di un prodotto fra matrici:

γ∗ = min

(S1,S2)

γ(S1GS2) (3.13)

con S1 ed S2 matrici diagonali, ed `e definito come:

γ∗ = ||Λ|| 1+ q ||Λ||2 1− 1 se n=2 (3.14) γ∗ ≤ 2 max{||Λ||, ||Λ|| ∞} n ≥ 2 (3.15)

dove Λ rappresenta la matrice dei guadagni relativi definita nel seguente paragrafo. Un valore di MCN ≥ 10 indica ancora una volta il malcondizio-namento, ma stavolta strutturale ovvero insito nel processo stesso al di l`a delle unit`a di misura utilizzate nella matrice dei guadagni.

3.2.6

Matrice dei Guadagni Relativi RGA

La matrice dei guadagni relativi, RGA (Relative Gain Array) `e una matrice definita a partire dalla matrice dei guadagni di stazionario P (0) di un generico processo.

Essa fornisce una valutazione del grado di interazione delle varie coppie di variabili manipolate e controllate.

Analiticamente `e definita come:

λij(s) = ³ ∂yi ∂uj ´ uk6=j ³ ∂yi ∂uj ´ yk6=i (3.16)

e si calcola come segue :

Λ = P (0) ⊗ P−1(0)T (3.17)

dove ⊗ rappresenta il prodotto fatto elemento per elemento.

Essa non rappresenta altro che il rapporto fra il guadagno in “open-loop” e “closed-loop” fra un generico input j ed un output i (Skogestad and Morari, 1987d).

Di conseguenza:

• Valori del generico λij prossimi o identici ad 1 stanno ad indicare come

l’accoppiamento xj → yi sia poco influenzato dagli altri.

• Valori del generico λij maggiori di uno stanno ad indicare come

l’ac-coppiamento xj → yi interagisca fortemente con gli altri.

• Valori del generico λij inferiori ad uno stanno ad indicare interazioni

non eliminabili

• Valori del generico λij minori di zero non assicurano la stabilit`a del

sistema.

La matrice dei guadagni relativi, RGA, pu`o essere relazionata al numero di condizione come segue:

γ(G) ≥ γ∗(G) ≥ kΛk m−

1

γ∗(G) ≥ kΛkm− 1 (3.18)

dove kΛkm `e definita come:

kΛkm = 2 max{kΛki1, kΛki∞} (3.19) e kΛki1 e kΛki∞ sono: kΛki1 = max j n X i=1

|λij| (“sommamassima delle colonne”) (3.20)

kΛki∞ = max i

n

X

j=1

`

E chiaro quindi, dalla (3.18), che elementi grandi nella matrice RGA impli-cano sempre grandi γ(G) e γ∗(G); similmente grandi γ∗(G) presuppongono

elevati valori nella matrice RGA.

Si nota che, in casi particolari, γ(G) pu`o essere significativamente pi`u grande di γ∗(G) e il processo pu`o essere malcondizionato (γ(G) grande) anche se gli

elementi dell’RGA sono ridotti. Per esempio: G = µ 1 −0.01 1 0.01 ¶ , γ(G) = 100, γ∗(G) = 1, kΛk m = 2

La matrice dei guadagni relativi `e inoltre direttamente relazionabile al comportamento del sistema in presenza di incertezze sul modello o sugli in-put. Pertanto il parametro kΛ(G)k1 pu`o essere utilizzato come misura della

sensitivit`a del processo all’incertezza.

kΛ(G)k1 =

X

ij

|λij| (”somma degli elementi della matrice”) (3.22)

La matrice di trasferimento di processi con elementi grandi nell’RGA diviene abbastanza facilmente singolare in presenza di un errore sulla stessa G; tale singolarit`a rende difficoltoso e non efficace il controllo (Skogestad and Morari, 1987d).

Si consideri un incertezza pari ad r tale che: Gp = µ g11(1 + ∆11) g12(1 + ∆12) g21(1 + ∆21) g22(1 + ∆22) ¶ , |∆ij| < r

Assumendo indipendenti fra loro le incertezze si ha che la matrice G rimane non singolare allo stato stazionario se e solo se:

r < 1

γ∗(G) (3.23)

Questo dimostra che in caso di RGA “grande” e quindi γ∗(G) grande

l’incer-tezza tollerata `e molto piccola ed il processo `e fortemente sensibile a errori sul modello e quindi difficilmente controllabile.

In particolare `e interessante dimostrare come la matrice RGA possa essere interpretata come misura, vera e propria, dell’influenza delle incertezze sulla prestazione del sistema.

Il sistema perturbato pu`o essere scritto come:

Essendo per un generico processo 5 y = (I + G

pC)−1d, la prestazione del

sistema sar`a legata al prodotto GpC:

GpC = G(I + ∆I)C = GCC−1(I + ∆ I)C = GC(I + C−1∆ IC) (3.25) oppure GpC = (I + G∆IG−1)GC (3.26)

Si dimostra che i due termini di scostamento dovuti alle incertezze G∆IG−1

e C−1∆

IC possono essere espressi in funzione degli elementi della matrice

RGA: (C−1∆ IC)ii = n X j=1 λji(C)∆j (3.27) (G∆IG−1)ii = n X j=1 λij(G)∆j (3.28)

Dalla 3.27 e 3.28 si evince che:

Perch´e un sistema sia sensibile alle “incertezze sugli ingressi” sia il controllore che il processo devono avere elementi grandi nell’RGA.

In generale, concludendo, si pu`o affermare che:

Una matrice RGA con elementi grandi implica delle dif-ficolt`a nel controllo.

3.2.7

Niederlinski Index (NI) e Morari Resiliency

In-dex (MRI)

L’indice di robustezza di Morari `e un indice che testa la robustezza del siste-ma in termini di rigetto del disturbo, cambio di condizioni operative ed in presenza di incertezza sul modello .

Esso `e definito come il minimo valore singolare della matrice G del processo (Yu and Luyben, 1986):

MRI = σmin(G) (3.29)

Quanto pi`u il suo valore `e elevato, tanto pi`u il processo risulta robusto ai cambiamenti suddetti.

Per quel che riguarda invece l’indice di Niederlinski si ha: NI = QdetG(0)N

i=1gii(0)

(3.30) Il valore dell’ indice di Niederlinski deve essere positivo, la negativit`a sta in-fatti ad indicare l’instabilit`a del sistema in anello chiuso (Niederlinski, 1971). Per come sono definiti, entrambi questi parametri possono essere impiegati, sia nella scelta degli accoppiamenti, sia come indici di verifica su accoppia-menti pre-esistenti.

3.2.8

Numero di condizione del disturbo (DCN)

La definizione di questo parametro deriva dalla necessit`a di individuare l’en-tit`a dell’azione di controllo necessaria ad annullare un eventuale disturbo. Per il completo annullamento di un particolare disturbo d, deve essere:

m = −G−1d (3.31)

Si trova che l’entit`a dell’azione di controllo, m, richiesta per il rigetto to-tale di un disturbo, d, dipende fortemente dalla direzione di ingresso di quest’ultimo, d

kdk2 (Skogestad and Morari, 1987c):

kmk2 kdk2 = kG −1dk 2 kdk2 (3.32) La ”migliore” direzione del disturbo `e quella per la quale si richiede un’azione di controllo minore. Essa corrisponde (paragrafo 3.2.4) al vettore umax(G)

associato al pi`u grande dei valori singolari di G.

d = vmin(G−1) = umax(G) (3.33) Utilizzando la 3.10 si trova: kG−1dk 2 kdk2 = kG−1v min(G−1)k2 = σmin(G−1) = 1 σmax(G) (3.34) Normalizzando la 3.32 con il miglior caso di disturbo si ottiene il Numero di condizione del disturbo del processo G (Lewin, 1996):

γd(G) =

kG−1dk

2

kdk2

La “peggior” direzione del disturbo `e invece:

d = vmax(G−1) = umin(G) (3.36)

in tal caso si ha:

γd(G)max = σmax(G−1)σmax(G) = γ(G) (3.37)

dove naturalmente γ(G) `e il numero di condizione del processo. Si conclude che:

1 ≤ γd(G) ≤ γ(G) (3.38)

Quindi quanto pi`u γd(G) `e vicino a 1 tanto pi`u il disturbo `e trattabile essendo

in una direzione favorevole. Ne segue che un processo, caratterizzato da

γ(G) grande e quindi fortemente direzionale, pu`o non presentare difficolt`a di

controllo purch´e, per ogni disturbo, γd(G) sia piccolo.

3.2.9

Matrice dei guadagni relativi del disturbo (RDG)

Questa matrice `e stata introdotta con lo scopo di includere l’effetto dei di-sturbi nell’analisi di controllabilit`a e robustezza (Stanley et al., 1985). Nel significato `e molto simile all’RGA e presenta una definizione analitica vici-na a quella del γd se non fosse per la diversa normalizzazione. Essa infatti

rappresenta un rapporto di propriet`a fra Closed-Loop ed Open-Loop e viene calcolata, esclusivamente, sulla base di dati di stazionario. `E inoltre indipen-dente dalle unit`a di misura (Skogestad and Morari, 1987c).

Considerando un particolare disturbo, d, la matrice dei guadagni relativi del disturbo, RDG, βl, `e definita, per ogni manipolata ml, come:

βl = ¡∂m l ∂d ¢ yj ¡∂m l ∂d ¢ yl,mj6=l (3.39) dove ¡∂ml ∂z ¢

yj `e la variazione della manipolata ml richiesta per il perfetto

annullamento del disturbo in CL e ¡∂ml

∂z

¢

yl,mj6=l`e la variazione di ml per

l’an-nullamento del disturbo sul corrispondente output yl mentre tutte le altre

manipolate sono tenute costanti.

La 3.39 pu`o essere scritta anche nei seguenti termini:

βl = (G−1d) l ¡ (Gdiag)−1d ¢ l (3.40) con Gdiag come fattore di normalizazzione piuttosto che il “miglior disturbo”

Il caso studiato: modello di

stazionario

In questo lavoro di tesi `e stata studiata la separazione propano-propilene. Tale separazione `e abbastanza difficoltosa viste le propriet`a chimico-fisiche molto simili dei due composti. Essa pertanto avviene in superfrazionatori (ovvero colonne di distillazione con un alto numero di piatti) con l’utilizzo di rapporti di riflusso consistenti. L’operazione suddetta, per le sue caratteristi-che, risulta particolarmente adatta per l’adozione della termocompressione come soluzione di integrazione termica.

4.1

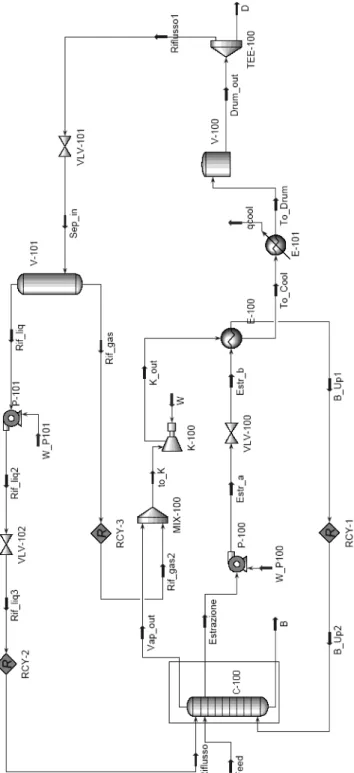

L’impianto: costruzione e descrizione

Scopo della separazione `e l’ottenimento dei due prodotti finali:

• Propilene al 99.55% (in massa)

• Propano con impurezza massima in propilene pari all’8−10% (in massa)

Si `e utilizzato per la costruzione del modello di stazionario del processo il programma di simulazione “rigorosa” HYSYS 3.2.

In primo luogo, la separazione voluta `e stata effettuata ricorrendo ad uno schema di distillazione classico, ovvero usufruendo di un superfrazionatore con reboiler di fondo e condensatore di testa totalmente indipendenti (figura 4.1). Il suddetto schema, oltre che come termine di confronto, `e servito ad ottenere una stima iniziale delle correnti principali in gioco da utilizzare per

Figura 4.1: Separazione semplice

l’inizializzazione nello schema con termocompressione (tabella 4.1).

Chiaramente sia le condizioni operative che le caratteristiche costruttive della colonna sono le medesime di quelle usate una volta introdotto il compressore; la loro scelta verr`a discussa pertanto nel paragrafo 4.2 relativo all’analisi di processo dello schema completo di termocompressione.

Corrente Portata Fraz. Propilene Temp. Fase

(kg/h) (in massa) (◦C) Feed 20000 0.7 30 vap. Ref 1.606 · 105 0.9955 17.6 liq. B Up 1.615 · 105 0.0926 31.0 vap. D 1.330 · 104 0.995 17.6 liq. B 6700 0.0838 28.3 liq.

Lo schema in figura 4.1 `e stato poi modificato. Si `e introdotto un compressore con lo scopo di aumentare il contenuto termico del vapore uscente dalla testa della colonna e poterlo utilizzare come fluido caldo nel reboiler-condensatore E-100 (Figura 4.2). Come fluido freddo in E-100 si `e utilizzata la corrente liquida estratta dal penultimo piatto della colonna per mezzo della pompa P-100. La differenza di temperatura fra i due fluidi all’interno dell’appa-recchiatura provoca uno scambio di calore che permette di far avvenire la vaporizzazione del boil-up e la condensazione del vapore di testa senza usu-fruire di fluidi esterni. La corrente di estrazione, totalmente vaporizzata, viene reimmessa in colonna dall’ultimo piatto; il fluido To Cool esce invece da E-100 ancora in pressione e solo parzialmente vaporizzato; lo si invia allora per la condensazione totale ad un trim-cooler secondario e successivamente ad un serbatoio V-100. Da quest’ultimo si dipartono le due correnti di ri-flusso e prodotto di testa D (propilene); il prodotto pesante (propano) viene invece prelevato direttamente dal fondo colonna. Il riflusso, naturalmente, prima di rientrare in colonna viene riportato alla pressione di testa attraverso il passaggio nella valvola di laminazione VLV-101; questo provoca la parziale vaporizazzione della corrente le cui 2 fasi vengono separate successivamente in V-101. La frazione liquida, uscente da V-101 va a costituire il riflusso vero e proprio, quella vapore viene inviata invece, direttamente a monte del com-pressore. Quest’ultima scelta, come si vedr`a pi`u precisamente nel paragrafo 4.2.5, non altera assolutamente il funzionamento del sistema.

4.2

Analisi di processo

4.2.1

Il superprefrazionatore C-100

Come gi`a ricordato, un superfrazionatore `e una normale colonna di distilla-zione caratterizzata da un numero elevato di stadi di equilibrio e quindi di piatti e consistenti rapporti di riflusso, visto il suo impiego specifico nella separazione di miscele di componenti con propriet`a chimico-fisiche molto si-mili.

Attraverso una serie di studi di stazionario si `e cercaro di individuare le con-dizioni di funzionamento ottimali dell’apparecchiatura.

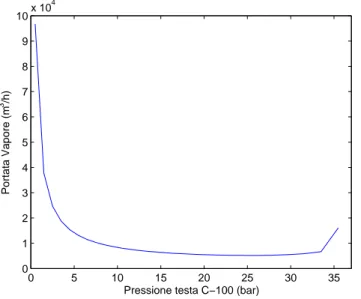

Prima fra tutte la pressione di esercizio. La scelta `e stata molto accurata; da essa dipendono infatti, il diametro della colonna, il grado di difficolt`a della separazione ed il lavoro di compressione richiesto. Come si sa, nella determi-nazione del diametro di una qualsiasi colonna, gioca un ruolo fondamentale la portata volumetrica di vapore. Detto ci`o, tenendo conto che per un im-pianto come quello studiato, i costi maggiori derivano dalle dimensioni del superfrazionatore e dal lavoro richiesto al compressore, `e sembrato utile, al fine di individuare il profilo di pressione ottimale, andare a studiare, paral-lelamente, le variazioni della portata di vapore in colonna e del lavoro del compressore a diverse pressioni di esercizio e specifiche sui prodotti costanti. Il grafico 4.3 riporta i risultati ottenuti sulla portata di vapore in colonna.

`

E evidente come, a pressioni pi`u alte, a causa dell’aumento di densit`a della fase vapore (figura 4.4) il carico di vapore in colonna diminuisce.

0 5 10 15 20 25 30 35 0 1 2 3 4 5 6 7 8 9 10x 10 4 Portata Vapore (m 3/h)

Pressione testa C−100 (bar)

Figura 4.3: Carico Vapore al variare della Pressione a parit`a di specifiche e numero di piatti 0 5 10 15 20 25 30 35 0 10 20 30 40 50 60 70 80 90 Densità vapore (kg/m 3)

Pressione testa C−100 (bar)

Figura 4.4: Densit`a Vapore al variare della Pressione a parit`a di specifiche e numero di piatti

Per quel che riguarda il compressore si `e stimato, attraverso simulazioni suc-cessive, il lavoro che esso deve compiere alle diverse pressioni per mantenere costante il ∆Tln nel reboiler-condensatore1 e la purezza dei prodotti.

La curva ottenuta andando a graficare i dati raccolti presenta un minimo nell’intervallo 7.5 ÷ 9.5 bar (figura 4.5).

2 4 6 8 10 12 14 2750 2800 2850 2900 2950 3000 3050 Lavoro K−100 (kW)

Pressione testa C−100 (bar)

Figura 4.5: Lavoro del Compressore al variare della Pressione

Combinando le osservazioni fin qui fatte si `e scelto di operare, pertanto intor-no al limite superiore del suddetto intervallo, pari a 9.5 bar; in questo modo `e possibile infatti minimizzare le “spese di compressione”, guadagnando, allo stesso tempo, quanto pi`u possibile sulle dimensioni dell’apparecchiatura. Decisa la pressione di esercizio, il dimensionamento fluodinamico dell’appa-recchiatura `e stato eseguito con lo scopo di far si che le cadute di pressione totali in colonna si mantenessero intorno ad 1-1.5 bar. Nella tabella 4.2 sono riassunte le caratteristiche operative e costruttive di C-100; nella 4.3 si de-scrivono, invece, le correnti entranti ed uscenti in termini di composizione, portata, temperatura e fase.

1si `e assunto ∆T

Superfrazionatore

N.piatti 210

Piatto alimentazione 166 Diametro Colonna 4.2 m Tipo piatti Sieve forati ∗ N. passaggi per piatto 2

Diametro fori 6 mm

Passo fori 15 mm

Altezza Stramazzo 40 mm Distanza fra piatti 400 mm Rapporto di Riflusso 12 Pressione Testa 9.5 bar Pressione Fondo 10.6 bar

Tabella 4.2: Caratteristiche C100

Corrente Portata Fraz. Propilene Temperatura Fase

(kg/h) (in massa) (◦C) Feed 20000 0.7 30 vap. Riflusso 1.606 · 105 0.9953 17.6 liq. BoilU p2 1.615 · 105 0.0926 31.0 vap. Estraz. 1.615 · 105 0.0926 28.2 liq. V apout 1.739 · 105 0.9953 17.6 liq. B 6699 0.0838 28.3 liq.

Il simbolo ∗ in tabella 4.2 sta ad indicare che gli ultimi due piatti non sono del tipo indicato. Sul fondo si `e optato, infatti, per una configurazione carat-terizzata da un piatto a caminetto (il 209) per l’estrazione liquida parziale ed un Sump sul quale si accumula il livello e dal quale si preleva il prodotto di fondo propano.

Il simulatore, per portare a convergenza la colonna richiede una specifica; si `e scelto di utilizzare a tal proposito la portata della corrente di estrazione in maniera tale, da poter valutare gli effetti di una sua variazione e sulle purezze dei prodotti e sullo scambio termico in E-100. Questo anche in previsione del suo utilizzo come manipolata, una volta introdotto il sistema di controllo (ulteriori e pi`u precise considerazioni a riguardo sono riportate nel paragrafo 4.2.3).

4.2.2

Compressore K-100

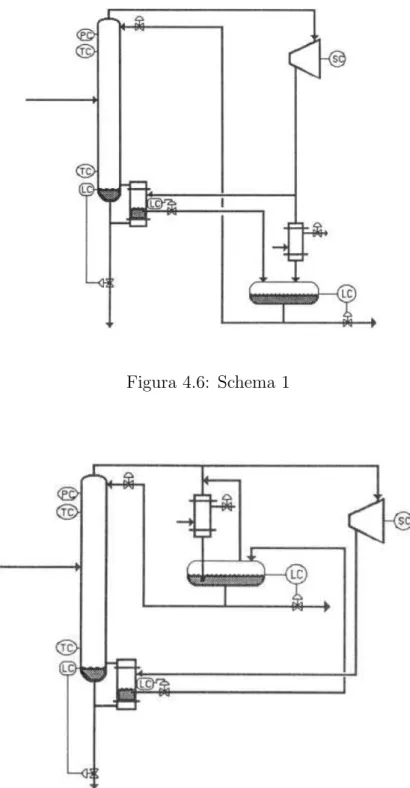

Nell’introdurre il compressore, ci si trova di fronte ad una serie di alternati-ve. Esistono sostanzialmente due tipi di schema a seconda che si comprima l’intera portata del vapore di testa o soltanto una sua frazione; ancora una volta dipende tutto dal profilo di pressione scelto in colonna.

Nel primo schema (figura 4.6) la pressione `e tale da far si che la temperatura del vapore uscente dalla testa sia sufficientemente elevata da permettere la condensazione con acqua di torre; in questo caso `e possibile inviare al com-pressore soltanto quella frazione di vapore necessaria a soddisfare la richiesta di calore nel reboiler-condensatore, bypassando l’altra direttamente al raf-freddatore.

Il secondo schema (figura 4.7) si utilizza invece in quei casi in cui a causa della pressione in colonna troppo “bassa” sarebbe necessario usare per la con-densazione un fluido refrigerante. Si comprime allora tutto il vapore di testa e lo si invia al reboiler-condensatore, riservando l’utilizzo di un raffreddatore al caso in cui, il vapore, al termine dello scambio termico non sia totalmente condensato.

Figura 4.6: Schema 1

Per il caso studiato si `e optato per la seconda alternativa; assunta, infatti, la pressione di testa della colonna pari a 9.5 bar il flusso Vap out risulta a soli 17.6 ◦C, troppo freddo per esser condensato con acqua di torre.

La tabella 4.4 riassume le caratteristiche della “macchina”.

Compressore

Efficienza Adiabatica 75% Pressione in 9.5 bar Pressione out 19 bar Temperatura in 17.63 Temperatura out 63

Potenza 2782 kW

N. giri 600 rpm

Tabella 4.4: Caratteristiche K100

Si sono fissate efficienza adiabatica e pressione in uscita da K-100; la prima sulla base dell’esperienza, l’altra in maniera da garantire un ∆T in E-100 fra fluido caldo e freddo di circa 20-25 ◦C. Acquisite le suddette specifiche

il programma di simulazione ci ha fornito il lavoro ed il numero di giri del compressore.

4.2.3

Reboiler-Condensatore E-100

Il Reboiler-Condensatore E-100, insieme al superfrazionatore, `e l’apparec-chiatura chiave dell’impianto. In esso si realizza infatti, l’integrazione vera e propria; dalla sua configurazione, pertanto, dipendono fortemente e il fun-zionamento e la dinamica del sistema.

Si `e scelto di far passare il fluido caldo e quindi di far avvenire la condensazio-ne condensazio-nel lato shell, riservando il lato tubi al fluido freddo Estraziocondensazio-ne. Il calore scambiato deve essere tale da garantire la totale vaporizzazione del B Up1 ; la condensazione, invece, pu`o tranquillamente essere portata a compimento in un apposito raffreddatore a valle di E-100.

l’integrazione su E-100, `e stato necessario assegnare una specifica di funzio-namento all’apparecchiatura di scambio.

Si sono assunte costanti le due portate in ingresso ad E-100; una, Estr b, imposta pari al valore calcolato per l’inizializzazione con la simulazione della separazione in colonna semplice (1.615 · 105 kg/h), l’altra, K out fornita dal

simulatore nel portare a convergenza l’integrazione su C-100. Si `e fissata poi, la temperatura di uscita dal reboiler-condensatore della corrente B Up2. Tale temperatura influenza direttamente sia la composizione dei prodotti che il ∆Tln in E-100.

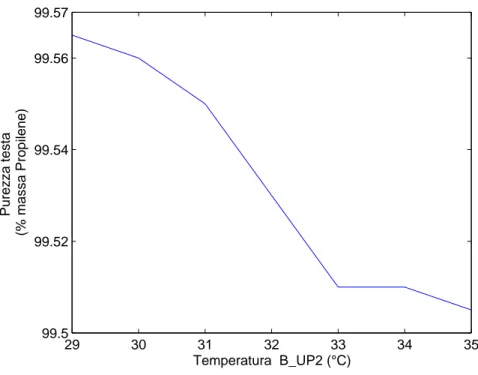

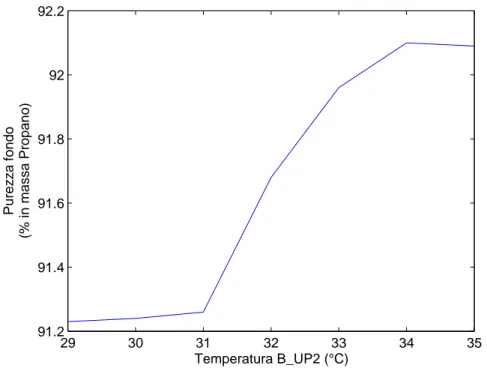

Per quel che riguarda le composizioni si osserva che (figura 4.8 e 4.9):

• La purezza del composto di testa si abbassa con l’aumento di TB U p2.

• La purezza del composto di coda, di contro, migliora con un

innalza-mento di TB U p2. 29 30 31 32 33 34 35 99.5 99.52 99.54 99.56 99.57 Purezza testa (% massa Propilene) Temperatura B_UP2 (°C)

29 30 31 32 33 34 35 91.2 91.4 91.6 91.8 92 92.2 Purezza fondo (% in massa Propano) Temperatura B_UP2 (°C)

Figura 4.9: Purezza fondo al variare della temperatura del Boil-up

Tenendo presente i grafici di figura 4.8 e 4.9, si `e scelto di attribuire alla corrente B up2 una temperatura di 31 ◦C ovvero quella minima per cui si

rientra in specifica sui prodotti, in maniera tale da massimizzare il ∆Tln e

ridurre di conseguenza al minimo l’area di scambio richiesta.

Assegnata tale temperatura, si `e andati a vedere il valore del prodotto UA fornitoci dal simulatore e lo si `e assunto come specifica definitiva nel proseguo dello studio. Le caratteristiche dell’apparecchiatura e delle correnti che in essa entrano ed escono sono riassunte nelle due tabelle 4.5 e 4.6. Nella 4.7 si riportano invece le grandezze scelte, relative allo scambio termico.

Reboiler-Condensatore

Volume lato shell 10 m3

Volume lato tubi 7 m3

N. Passaggi 2

∆P lato shell 0.1 bar

∆P lato tubi 0.1 bar

Tabella 4.5: Caratteristiche E100

Corrente Portata Fraz. Propilene Temp. Fase

(kg/h) (in massa) (◦C)

K out 2.179 · 105 0.9953 61 vap.

To Cool 2.179 · 105 0.9953 46.3 vap-liq

Estr b 1.615 · 105 0.0926 28.2 liq.

B Up1 1.615 · 105 0.926 31 vap.

Tabella 4.6: Caratteristiche correnti

Scambio Termico UA 2.2 · 106 kJ h·◦C U 4000 kJ h·m2·◦C A 550 m2 ∆Tln 24◦C Q E-100 5.437 · 107 kJ h

Ci si aspetta che, il ricorso all’integrazione termica, vista la dinamica dello scambio di calore, introduca dei limiti di operabilit`a sul sistema.

A tal proposito si sono effettute una serie di simulazioni successive, variando ogni volta la portata della corrente di Estrazione.

Quel che si prevede `e che un aumento di tale portata provochi un incremento del vapore uscente dalla testa della colonna e quindi del calore scambiato in E-100. Quanto suddetto accade si, ma solo fino ad un certo punto (Tab.4.8). Continuando ad aumentare la portata di Estrazione, si trova infatti un limite superiore sia per il calore che per il carico di vapore in colonna (figure 4.10 e 4.11).

Portata Estrazione Carico Vap. fondo colonna Q in E-100

(kg/h) (kg/h) (kcal/h) 1.615 · 105 1.616 · 105 5.437 · 107 1.625 · 105 1.626 · 105 5.460 · 107 1.635 · 105 1.636 · 105 5.490 · 107 1.645 · 105 1.646 · 105 5.510 · 107 1.70 · 105 1.70 · 105 5.650 · 107 1.72 · 105 1.719 · 105 5.694 · 107 1.74 · 105 1.719 · 105 5.695 · 107 1.76 · 105 1.719 · 105 5.695 · 107

1.5 1.55 1.6 1.65 1.7 1.75 1.8 x 105 1.53 1.58 1.63 1.68 1.73x 10 5 Portata B_UP2 (kg/h) Carico Vap. in C−100 (kg/h)

Figura 4.10: Carico Vapore in colonna al variare della portata di Estrazione

1.5 1.55 1.6 1.65 1.7 1.75 1.8 x 105 5.2 5.3 5.4 5.5 5.6 5.7 5.8x 10 7 Portata B_UP2 (kg/h)

Calore scambiato in E−100

(kj/h)

Quanto visto sopra lo si spiega andando ad osservare quel che succede ai profili termici dei due fluidi in E-100. Allo stazionario di riferimento, la situazione `e quella riportata in figura 4.12:

Figura 4.12: Profili Termici in E-100 allo stazionario

Con l’aumento del calore, ad UA costante, essendo Q = UA∆Tln, il ∆Tlndeve

aumentare. Il profilo di temperatura del fluido freddo si sposta perci`o verso il basso, non oltre per`o la temperatura minima di 28.6◦C corrispondente alla

temperatura di vaporizzazione ed il calore scambiato non `e pi`u sufficiente a vaporizzare totalmente la corrente Estrazione (Figura 4.13 e tabella 4.9).