In questo lavoro sono stati effettuati studi approfonditi circa le prestazioni termofluidodinamiche del sistema di raffreddamento dei rivelatori al silicio installati nel “tracker inner barrel” (TIB) dell’esperimento CMS (compact muon solenoid), che nei prossimi anni entrerà in funzione presso i laboratori internazionali del CERN di Ginevra.

L’esperimento CMS è installato sull’acceleratore attualmente più potente del mondo, LHC (large hadron collider) e quindi tutti i suoi componenti, il cui periodo di funzionamento è previsto per un tempo di circa 10 anni, saranno sottoposti ad una dose di radiazioni che non ha precedenti nella fisica delle alte energie (tra 104 e 105 Gy per anno, date principalmente da neutroni veloci ad energia superiore a 100keV).

Questi intensi campi di radiazione rendono molti aspetti della progettazione dei rivelatori di CMS simili a quelli dei componenti impiegati negli impianti nucleari di potenza. Inoltre, come negli impianti nucleari a neutroni termici, anche in questi rivelatori è importante assicurare un basso assorbimento parassita, che si traduce in requisiti di trasparenza alle radiazioni: si deve minimizzare l’assorbimento di ogni tipo di particella da parte delle strutture, per non perdere le informazioni necessarie alla ricostruzione dell’evento occorso nella collisione dei fasci.

Oltre ai requisiti di trasparenza alle radiazioni, e quindi di leggerezza, il sistema di raffreddamento in questione deve soddisfare stringenti vincoli geometrici dati dall’elevato impacchettamento dei rivelatori nelle zone poste in prossimità del volume di interazione dei fasci.

Il lavoro, svolto durante la tesi, ha portato allo sviluppo di un circuito di refrigerazione che soddisfi i limiti di temperatura imposti per il funzionamento dei rivelatori al silicio, con una configurazione più leggera di quella precedentemente proposta presso l’INFN di Pisa; ciò nonostante la complicazione introdotta in itinere dall’adozione di un substrato dell’elettronica di lettura in FR4, in luogo di quello in allumina, che aveva conducibilità termica 100 volte superiore.

Le analisi svolte con una serie di modelli numerici, di diverse complessità, hanno permesso di individuare i punti critici del sistema, e un’approfondita campagna

La configurazione del circuito di refrigerazione che ne è scaturita è attualmente in fase di realizzazione e sarà installata nel primo prototipo dello strato 3 del TIB, in costruzione presso l’INFN di Pisa.

L’attività condotta con la collaborazione di esperti nei vari settori tecnologici coinvolti, ha permesso di analizzare le problematiche legate alla realizzazione del sistema di raffreddamento, come la saldatura dell’alluminio su spessori sottili, la prova ed il collaudo dei componenti, prima e durante l’installazione, attraverso sistemi automatizzati ed ha condotto alla progettazione di detti sistemi.

Indice

Sommario ... I

Indice... III

Indice delle figure ... VII

Ringraziamenti...XI

Nomenclatura ...XIII

Introduzione...XV

1 Descrizione dell’esperimento CMS (Compact Muon Solenoid) ... 1

1.1. La fisica delle alte energie ... 2

1.2. La fisica di CMS... 5

1.3. Descrizione del rivelatore di CMS... 6

1.3.1 Il sistema di tracciatura... 6

1.3.2 I calorimetri elettromagnetici ed adronici... 7

1.3.3 Camere per muoni ... 7

1.3.4 Il sistema di trigger ... 8

1.4 Descrizione del sistema di tracciatura... 8

1.4.1 Disposizione del tracciatore di CMS ... 9

1.4.2 Principali scelte progettuali adottate per il TIB (Tracker Inner Barrel)... 12

1.5 Il rivelatore a semiconduttore... 16

2 Ingegneria del sistema di tracciatura...21

2.1 Requisiti delle strutture meccaniche ... 21

2.2 Requisiti generali dei materiali... 25

2.2.1 Lunghezza di radiazione: diffusione multipla... 26

2.2.2 Rigidezza specifica, modulo di Young ... 28

2.2.3 Resistenza alle radiazioni ... 30

2.2.4 Assorbimento di umidità da parte dei materiali compositi ... 31

2.2.5 Rilasci di gas... 31

2.3 Scelta dei materiali strutturali... 32

2.3.1 Cilindri di supporto dei moduli... 32

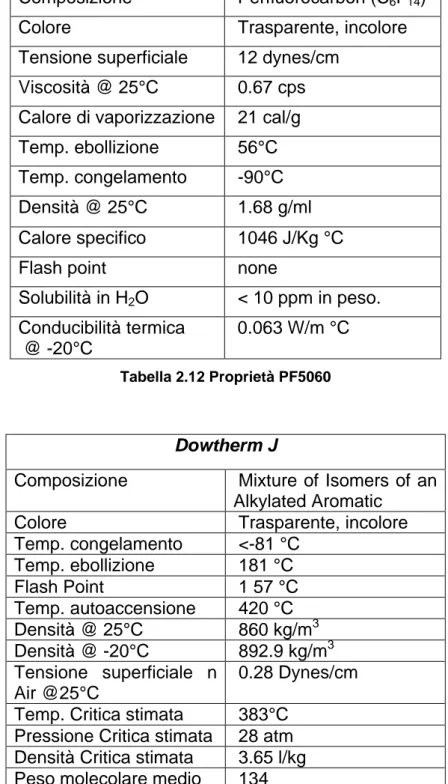

2.4 Scelta del fluido refrigerante... 40

2.4.1 Descrizione dei fluidi analizzati...41

2.4.2 Fattori di merito dei fluidi...44

2.4.3 Confronto analitico dei fluidi...47

2.4.4 Considerazioni sul fluido scelto...49

3 Sistema di raffreddamento del TIB (Tracker Inner Barrel)... 51

3.1 Obiettivi del progetto termofluidodinamico ... 51

3.2 Descrizione del circuito di raffreddamento all’inizio delle attività di tesi ... 53

3.2.1 Raggruppamento dei “cooling loops” ...57

3.2.2 Ledges...59

3.2.3 Stringhe ...60

3.3 Potenza termica da asportare dal tracciatore interno ... 60

3.3.1 Potenza generata sul modulo “single sided” ...61

3.3.2 Determinazione della potenza totale generata nel TIB ...63

3.4 Materiali per il circuito di raffreddamento ... 64

3.4.1 Materiali strutturali scelti ...65

3.4.2 Stabilità del fluido refrigerante (PF5060) alle radiazioni ionizzanti ...67

4 Sviluppo dei componenti del circuito di raffreddamento... 73

4.1 Motivi dello sviluppo del sistema di raffreddamento... 74

4.2 Evoluzione della configurazione del canale di raffreddamento (stringa)... 76

4.2.1 Configurazioni provate ...76

4.2.2 Valutazione delle portate necessarie e delle perdite di carico nelle stringhe ...77

4.3 Sviluppo dei “ledges” ... 81

4.4 Studio e progettazione dei collettori ... 86

4.4.1 Studio ed ottimizzazione delle sezioni dei collettori...87

4.4.2 Analisi tecnologica per la saldatura delle stringhe...89

4.4.3 Analisi tecnologica della costruzione dei distributori ...93

5 Studio analitico delle prestazioni termiche del modulo “Single Sided” ... 95

5.1 Descrizione delle resistenze termiche sul modulo single sided ... 95

5.1.1 Evoluzione del substrato dell’ibrido elettronico ...97

5.3.2 Iterazioni sulla temperatura dell’aria ... 111

5.3.3 Risultati ottenuti dal modello monodimensionale con ANSYS... 112

5.4 Sviluppo del modello numerico 3D con ANSYS del modulo “single sided” ... 114

5.4.1 Schematizzazione agli elementi finiti del modulo “single sided”... 115

5.4.2 Risultati ottenuti dal modello 3D agli elementi finiti ... 118

6 Prove sperimentali sul raffreddamento dei moduli “single sided”... 121

6.1 Descrizione dell’apparecchiatura di prova disponibile all’INFN di Pisa ... 122

6.2 Modifiche apportate all’ apparecchiatura di prova... 123

6.3 Prove sperimentali eseguite sui moduli “single sided” ... 125

6.3.1 Descrizione dei moduli “single sided” usati per le prove ... 126

6.3.2 Matrice delle prove sperimentali ... 128

6.3.3 Modalità di esecuzione delle prove ... 131

6.4 Analisi dei risultati sperimentali ottenuti ... 132

6.4.1 Influenza del diametro del tubo ... 133

6.4.2 Influenza del materiale dell’ibrido... 134

6.4.3 Influenza dell’adesivo usato per la costruzione del modulo ... 138

6.4.4 Considerazioni sulla configurazione finale del sistema di raffreddamento ... 143

7 Prove sperimentali per la caratterizzazione termofluidodinamica del sistema di raffreddamento ...145

7.1 Misure sperimentali delle perdite di carico delle stringhe ... 146

7.1.1 Modalità di esecuzione delle prove ... 147

7.1.2 Risultati ottenuti dalle prove eseguite al CERN ... 148

7.2 Determinazione sperimentale del coefficiente di scambio termico con PF5060 nei condotti di raffreddamento (stringhe) ... 149

7.2.1 Descrizione dell’apparecchiatura utilizzata ... 150

7.2.2 Modalità di esecuzione delle prove ... 152

7.2.3 Risultati ottenuti ... 153

7.3 Misure sperimentali delle perdite di carico su un prototipo di “cooling loop” ... 154

7.3.1 Descrizione del prototipo utilizzato ... 154

7.3.2 Risultati ottenuti ... 156

7.4 Messa a punto di una tecnica per la misura della portata nelle singole stringhe collegate al distributore ... 158

8 Requisiti e procedure di qualifica e collaudo del sistema di raffreddamento del

tracciatore interno... 165

8.1 Integrazione del sistema di raffreddamento sulla struttura del TIB... 166

8.2 Prove da eseguire durante la costruzione del tracciatore... 167

8.3 Sistema automatico per la determinazione sperimentale delle curve prevalenza - portata ... 169

8.3.1 Descrizione dell’impianto di prova...170

8.3.2 Procedura per la determinazione della curva prevalenza – portata ...171

8.4 Prove di qualifica finale del tracciatore interno... 172

8.4.1 Studio delle apparecchiature per la prova finale ...175

8.5 Caratterizzazione sperimentale dell’unità di raffreddamento del gruppo “ATLAS” del CERN ... 181

9 Conclusioni... 185

9.1 Considerazioni sul sistema di raffreddamento sviluppato ... 186

9.2 Attività svolte dopo il completamento della tesi ... 187

9.3 Attività e sviluppi per il futuro ... 188

Indice delle figure

Figura 1.1 Panoramica dell’area sperimentale di CMS ... 1

Figura 1.2 Panoramica dell’esperimento CMS e dei suoi rivelatori ... 3

Figura 1.3 Fase di costruzione dell’esperimento CMS (il tubo ospiterà il magnete superconduttore della ANSALDO) ... 4

Figura 1.4 Vista trasversale del rivelatore CMS... 4

Figura 1.5 Sezione trasversale del rilevatore CMS... 6

Figura 1.6 Sistema di riferimento e parametri delle tracce ... 9

Figura 1.7: Tracker, sezione trasversale a Z=0... 10

Figura 1.8 Tracker, ¼ della sezione longitudinale... 10

Figura 1.9 Vista di un semicilindro del Tracker Inner Barrel (TIB)... 13

Figura 1.10 Vista di sei stringhe (tre interne e tre esterne al cilindro di supporto, non raffigurato) ... 13

Figura 1.11 Laminati in fibra di carbonio dello strato 3, prima dell’incollaggio ... 14

Figura 1.12 “Pelli” in fibra di carbonio dei semicilindri ... 14

Figura 1.13 “Ribbon Strips” in fibra di carbonio ... 15

Figura 1.14 Posizionamento dei ledges nel modello solido rettificato... 15

Figura 1.15 Vista di un modulo “single sided” ... 16

Figura 1.16 Rivelatore a microstrisce... 17

Figura 2.1 Coefficiente di espansione termica di alcune ceramiche comparate con quello del silicio ... 35

Figura 2.2 Confronto delle prestazioni tra vari materiali per realizzare l’ibrido ... 36

Figura 2.3 Fattore di caduta di pressione (Fp)... 45

Figura 2.4 Fattore di scambio termico (Fh) ... 46

Figura 2.5 fattore di differenza di temperatura (Ft) ... 46

Figura 2.6 Sezione interna dei tubi ... 47

Figura 3.1 Raggruppamento concettuale del sistema di raffreddamento del TIB... 53

Figura 3.2 Vista della flangia di estremità e dei distributori dell’ “external cooling loop” ... 54

Figura 3.3 Dettaglio del “service cylinder” ... 55

Figura 3.4 Circuito di raffreddamento interno al TIB ... 55

Figura 3.5 Schema del raggruppamento in “cooling loops” (¼ TIB) lato “end-flange”... 57

Figura 3.6 Disegno costruttivo dei ledges tipo “read out”... 59

Figura 3.7 Profilo in pianta di una stringa del TIB ... 60

Figura 3.8 Effetto di “thermal runaway” per un modulo “single sided” ... 62

Figura 3.9 Alluminio prima e dopo esposizione al fluido PF5060 irradiato ... 70

Figura 4.1 Sovrapposizione moduli, vista lato “end flange”... 75

Figura 4.2 Confronto degli andamenti teorico e sperimentale delle perdite di carico con tubo 3x0.35... 78

Figura 4.3 Confronto degli andamenti teorico e sperimentale delle perdite di carico con tubo 3.5x0.35... 79

Figura 4.7 Ledge read-out con cava aperta ...84

Figura 4.8 Ledge read-out “chiuso” ...84

Figura 4.9 Analisi agli elementi finiti del ledge “read out aperto” con tubo ∅4 ...85

Figura 4.10 Analisi agli elementi finiti del ledge “read out chiuso” con tubo ∅4 ...85

Figura 4.11 Posizione dei distributori rispetto alla meccanica ...86

Figura 4.12 Sezioni proposte per i distributori ...88

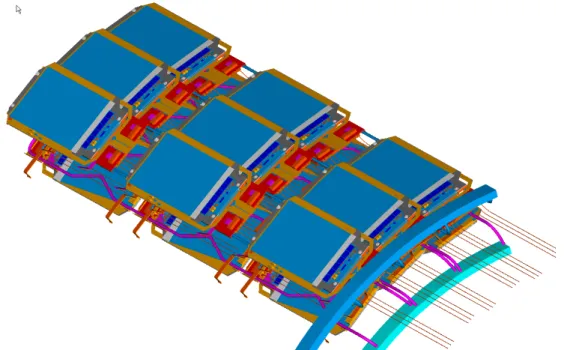

Figura 4.13 Schema 3D di un “cooling loop” dello strato 3 ...89

Figura 4.14 Schema del giunto per la saldatura a fascio di elettroni ...91

Figura 4.15 Prototipo di distributore ottenuto con saldatura TIG e brasatura ...92

Figura 5.1 Flussi termici nel modulo single sided...95

Figura 5.2 Stringa di raffreddamento...97

Figura 5.3 Schema resistenze termiche lato read-out modulo SS...99

Figura 5.4 Deformazioni termiche modulo single sided...103

Figura 5.5 Schematizzazione termica della sezione trasversale dell’ibrido in FR4 ...105

Figura 5.6 N°elemento e N° nodo...109

Figura 5.7 N° Tipo elemento e N° nodo ...109

Figura 5.8 N°materiale e N° nodo...109

Figura 5.9 N° costante reale e N° nodo...109

Figura 5.10 Schema termico modello ANSYS 1D...110

Figura 5.11 Convergenza temperatura aria con ibrido in allumina in condizioni adiabatiche ...111

Figura 5.12 Schematizzazione 3D del modulo “single sided” ...115

Figura 5.13 Grafico di HTC e ?T in funzione della temperatura media dei nodi ...116

Figura 5.14 a,b Modello 3D del modulo single sided con i collegamenti convettivi...117

Figura 5.15 Ibrido in allumina, a: adiabatico b: non adiabatico...118

Figura 5.16 a: Ibrido in FR4, a: adiabatico b: non adiabatico...119

Figura 5.17 Potenza generata sul sensore di silicio a fine vita (V bias=500V) ...120

Figura 6.1 Schema idraulico sistema di prova ...123

Figura 6.2 Modifiche all’apparecchiatura dell’ INFN di Pisa...124

Figura 6.3 Partitore saldato su ibrido in allumina ...127

Figura 6.4 Resistenze in kapton su ibrido in FR4 su moduli M15 e M16...128

Figura 6.5 Scatola coibentata per il test termico dei moduli TIB con modulo M16 in allestimento ...130

Figura 6.6 Mappa delle termocoppie sul modulo SS...132

Figura 6.7 Confronto tra (0) ed (A): con la variazione del diametro del tubo delle stringhe ...133

Figura 6.8 Confronto tra modulo con ibrido in allumina e FR4...135

Figura 6.9 Schema 2D del modulo SS ...136

Figura 6.10 Schema dell’ibrido con chips e ledge per identificare X ...137

Figura 6.11 Rapporto conducibilità ibrido tra allumina e FR4 ...138

Figura 6.15... 142

Figura 6.16... 143

Figura 7.1 Chiller messo a disposizione dalla “Cooling and Ventilation division” del CERN... 146

Figura 7.2 Curve sperimentali delle perdite di carico nelle stringhe a sezione schiacciata... 148

Figura 7.3 Curve sperimentali delle stringhe con tubi a sezione circolare ... 149

Figura 7.4 Schema della strumentazione della stringa ... 151

Figura 7.5 Scatola di prova per la determinazione del HTC ... 151

Figura 7.6 Risultato della calibrazione del flussometro del chiller del CERN ... 152

Figura 7.7 Stringa con riscaldatori (quadrati rossi) e PT1000 (cerchi verdi)... 153

Figura 7.8 Temperature rilevate ... 154

Figura 7.9 HTC calcolati e relative incertezze ... 154

Figura 7.10 Prototipo di “cooling loop” e scatola di trasporto ... 155

Figura 7.11 Dettaglio dei collettori in ottone ... 156

Figura 7.12 Perdite di carico del “cooling loop” prototipo e delle singole stringhe ... 157

Figura 7.13 Schema dei riscaldatori applicati alla stringa, senza coibentazione... 159

Figura 7.14 Transitorio termico prototipo “cooling loop” ... 161

Figura 7.15 Transitorio del picco 2 ... 163

Figura 8.1 Schema dell’apparecchiatura per le prove portata-prevalenza ... 170

Figura 8.2 Tracciatore sul “cradle” di trasporto, vista frontale ... 178

Figura 8.3Tracciatore sul “cradle” di trasporto, vista assonometrica ... 179

Figura 8.4 “Chiller” del gruppo di “ATLAS” sottoposto a qualifica,... 182

A tutti coloro che mi hanno supportato durante

lo svolgimento delle attività sperimentali, in

particolare ringrazio: Ugo Cazzola, Giulio

Patragnani, Michel Boosteel, Stephan Berry ed

i progettisti meccanici dell’INFN di Pisa.

HTC Coefficiente di scambio termico (Heat Transfer Coefficient)

CTE Coefficiente di espansione termica (Coefficient of Thermal Expansion)

TIB Tracciatore interno di CMS (Tracker Inner Barrel)

CMS Compact Muon Solenoid

LHC Large Hadron collider

La fisica delle alte energie costituisce uno dei settori di punta della ricerca scientifica in Italia, sia per le numerose partecipazioni a progetti internazionali, che per l'entità dei finanziamenti stanziati. I programmi, in cui i ricercatori universitari e quelli dell'Istituto Nazionale di Fisica Nucleare (INFN) sono impegnati, prevedono la costruzione di grossi apparati sperimentali, da realizzarsi negli acceleratori di particelle dei maggiori laboratori mondiali. Fra questi spiccano per importanza il CERN di Ginevra [1] ed il Fermilab di Chicago [2].

Queste macchine, formate da anelli sotterranei di enormi dimensioni, accelerano particelle subnucleari (protoni-antiprotoni nel Tevatron del Fermilab e protoni nel Large Hadron Collider (LHC) del CERN [3]). Gli esperimenti di fisica delle alte energie hanno lo scopo di rivelare ed analizzare particelle subnucleari prodotte dalle collisioni a 14 TeV nel centro di massa delle medesime.

Il Compact Muon Solenoid (CMS) [4] è uno dei quattro rivelatori più importanti del Large Hadron Collider, con una massa totale di 17 000 tonnellate. La sezione di Pisa dell’Istituto Nazionale di Fisica Nucleare ha la responsabilità della progettazione e della costruzione delle parti interne del suo tracciatore: il Tracker Inner Barrel (TIB) e il Tracker Inner Disk (TID). La progettazione di questi apparati è molto complessa per i requisiti geometrici e funzionali dei componenti e delle loro strutture di supporto [4].

Le tracce delle particelle vengono ricostruite rilevando il loro passaggio da unità di base, dette moduli di rivelazione. Queste circondano la spazio attorno al punto di collisione dei fasci incidenti. La struttura meccanica del rivelatore rappresenta una fonte di disturbo, in quanto, interagendo con le particelle primarie generate dallo scontro dei fasci, produce segnali spuri che potrebbero rendere impossibile la ricostruzione degli eventi. Nasce quindi l’esigenza di selezionare materiali strutturali a bassa sezione d’urto ed elevata resistenza meccanica per poter minimizzare le interazioni con le strutture. E’ inoltre necessario un accurato studio per ottimizzare le geometrie della struttura meccanica, rispettando i limiti di rigidezza imposti e garantendo al contempo un’elevata conducibilità termica dai rivelatori verso il fluido refrigerante.

sistema di riferimento. Gli eventuali scostamenti, rispetto alla posizione nominale, dovuti alle tolleranze meccaniche di lavorazione, di montaggio o indotti dai carichi meccanici e termici devono essere accuratamente minimizzate e controllate. Inoltre, e’ necessario assicurare la stabilità dimensionale nel tempo specificato.

Nel tracciatore interno si trovano varie sorgenti di calore dovute alla dissipazione della potenza elettrica per effetto Joule: l’elettronica di lettura, i cavi di alimentazione e dei rivelatori al silicio che, danneggiato dalle radiazioni, riduce la sua resistenza elettrica facendo aumentare le correnti parassite (“leakage currents”). È quindi indispensabile integrare nella struttura un sistema di raffreddamento attivo.

La progettazione del sistema di raffreddamento deve garantire il rispetto dei limiti di temperatura necessari al funzionamento dei rivelatori con un impiego minimo di materiali strutturali e fluido circolante, a causa dei vincoli d’ingombro e dei requisiti di natura nucleare sopra citati. Si devono impiegare anche in questo caso materiali leggeri ed a basso numero atomico, ma dotati di un’elevata conducibilità termica.

Un ulteriore requisito deriva dalla complessità e dalla fragilità dei moduli di rivelazione che richiede facilità di assemblaggio e di manutenzione per garantirne l’affidabilità nel tempo previsto per il funzionamento (10 anni).

Nella presente tesi si è analizzato il comportamento termico dei moduli di rivelazione al silicio e si sono sviluppati i componenti del relativo sistema di raffreddamento. Tutte le attività sono state svolte tra l’INFN ed il CERN ed hanno richiesto una visione globale di tutti gli aspetti della progettazione del tracciatore, dalla meccanica all’elettronica, per poter interagire con tutti i gruppi di sviluppo che lavorano alla costruzione del TIB in Europa.

Lo studio, condotto sia con modelli analitici, anche agli elementi finiti, sia mediante prove sperimentali, aveva lo scopo di ridurre le dimensioni dei canali di refrigerazione, per assorbire gli aumenti di spessore del modulo rivelatore, a seguito della revisione dei componenti elettronici.

Analizzate le difficoltà oggettive di ridurre ancora le dimensioni dei tubi di raffreddamento, si è valutata la possibilità di utilizzare, in luogo di un sistema monofase, uno bifase. Sono noti infatti i vantaggi di quest’ultimo sistema: basse portate, basse perdite di carico e quindi possibilità di utilizzare canali di refrigerazione

quindi concentrare sullo sviluppo di un sistema monofase e sulla riduzione delle perdite di carico nei condotti dei quali, contemporaneamente, si dovevano ridurre le sezioni di passaggio.

Il lavoro svolto ha permesso di sviluppare il progetto del sistema di raffreddamento da una fase poco più che concettuale alla pre-produzione con il prototipo dello strato numero 3 (vedi oltre) attualmente in costruzione presso l’INFN di Pisa. Questo risultato è stato ottenuto tenendo conto delle molteplici connessioni che legano i componenti del sistema di raffreddamento alla meccanica strutturale e di precisione del tracciatore. Il lavoro ha dovuto quindi tenere in conto anche di tutti i problemi di ordine pratico e tecnologico che si incontrano nella realizzazione di apparecchiature altamente sofisticate, realizzate facendo ricorso a materiali innovativi come i compositi e le ceramiche.

La parte sperimentale ha assunto un ruolo importante, anche in ambito internazionale, dove alcune delle esperienze condotte sono state raccolte e prese a riferimento anche da altri laboratori che collaborano al progetto del tracciatore.

Oltre all’analisi del sistema di raffreddamento e delle sue prestazioni si sono sviluppate anche le procedure di controllo e le apparecchiature necessarie per provare e qualificare i componenti più importanti del sistema.

Nel seguito della tesi sono state descritte le problematiche tipiche dei rivelatori utilizzati nella fisica delle alte energie (capitolo 1) ed in particolare quelle legate all’esperimento CMS (Compact Muon Solenoid) e dei suoi rivelatori.

Nel capitolo 2, invece, è stata approfondita la descrizione del tracciatore interno (TIB Tracker Inner Barrel), in particolare le caratteristiche richieste ai materiali strutturali impiegati (resistenza alle radiazioni, alta rigidezza, bassa densità…) ed i motivi che ne giustificano l’adozione. Compresi i requisiti generali richiesti a tutti i componenti del TIB si è iniziato lo studio del sistema di raffreddamento dei moduli rivelatori al silicio (capitolo 3) con un analisi critica del fluido refrigerante ed approfondendo le sue interazioni con i materiali del circuito idraulico a seguito dell’irraggiamento (106 Gy). Nei capitoli 5 e 6 è stata sviluppata, per mezzo di considerazioni analitiche, la nuova configurazione del sistema di raffreddamento e sono state scelte le tecnologie necessarie per la sua realizzazione. Tutto questo è stato poi verificato sperimentalmente, come descritto nei capitoli 6 e 7. A seguito

(capitolo 8). Le conclusioni su quanto è emerso dalle attività di tesi sono riportate nel capitolo 9.

1 Descrizione dell’esperimento CMS (Compact

Muon Solenoid)

In questo primo capitolo viene fornita una descrizione generale dell’esperimento Compact Muon Solenoid (CMS), affrontando dapprima le problematiche della fisica delle alte energie e poi, più in dettaglio, le loro implicazioni sugli aspetti meccanici degli apparati sperimentali oggetto di questo studio. In particolare, vengono descritti i sistemi di tracciatura, ovvero i sistemi di ricostruzione delle traiettorie delle particelle prodotte nelle interazioni, prendendo a riferimento il tracciatore al silicio di CMS. Verrà inoltre descritto il funzionamento di un rivelatore a semiconduttore evidenziandone le prestazioni e l’impatto sulla meccanica di supporto.

1.1. La fisica delle alte energie

La fisica delle alte energie si occupa di studiare le leggi fondamentali della materia, le particelle elementari che la costituiscono e le loro interazioni.

Gli strumenti di base per questa ricerca sono gli acceleratori, che producono per collisione nuovi stati della materia e suoi costituenti elementari e, grandi apparati sperimentali, costruiti intorno alle regioni di collisione degli acceleratori, per identificare le nuove particelle e studiarne le proprietà.

Negli acceleratori più potenti si producono centinaia di particelle per evento e le collisioni si ripetono con frequenze tipiche fino 40MHz; i rivelatori devono trattare pertanto una mole di dati estremamente complessa e fornire risposte in tempi molto rapidi; per contenere gli eventi prodotti nelle interazioni di alta energia si richiedono apparati di grandi dimensioni che sono sottoposti ad alte dosi di radiazione e devono garantire uniformità di risposta e stabilità nel tempo su tempi caratteristici di molti anni. Tutto questo richiede una sforzo tecnologico enorme. Per questa ragione, sebbene il settore di indagine delle alte energie sia spesso considerato di stretta pertinenza della Fisica, l’Ingegneria svolge in esso un ruolo insostituibile nel proporre e sviluppare metodologie di misura ed apparecchiature atte a permettere il corretto svolgimento degli esperimenti progettati. Pur restando nell’ambito dell’Ingegneria Nucleare, le tecnologie utilizzate ed alcune delle problematiche ingegneristiche per la costruzione dei nuovi acceleratori e dei rivelatori sono analoghe a quelle che si presentano nei settori aerospaziali e dell’ingegneria avanzata in genere.

I nuovi rivelatori di particelle sviluppati per l’esperimento CMS hanno una struttura cilindrica con un diametro di circa 14 e lunghezza di circa 20 m (Figura 1.2); il peso complessivo supera le 14.000 tonnellate. Gli apparati sono costituiti da vari moduli organizzati in unità funzionali (rivelatori) contenute all’interno del sistema. La struttura portante di CMS è un’enorme struttura in ferro che ospita le camere per muoni e che agisce come giogo di ritorno del campo magnetico solenoidale da 4T prodotto dal magnete superconduttore che contiene calorimetri e tracciatore. I rivelatori per muoni sono dedicati all’identificazione delle particelle più debolmente interagenti prodotte nelle collisioni. I calorimetri misurano l’energia rilasciata dai prodotti di reazione più

energetici. Il tracciatore ricostruisce la traiettoria delle tracce cariche piegate dal fortissimo campo magnetico e ne misura l’impulso.

La “tracciatura” delle particelle cariche permette anche di ricostruire il punto di collisione ricostruendo i “vertici di interazione”. Tali vertici sono i punti in cui hanno origine più particelle. Essi vengono suddivisi in “primari” e “secondari”: i primari individuano il punto di collisione effettivo e i secondari, generalmente molto vicini ai primari, sono prodotti dal decadimento di particelle.

I sistemi sono progettati in maniera da massimizzare il volume sensibile, sono modulari per garantire la possibilità di smontaggio dei componenti per esigenze di manutenzione e sono assemblati in maniera da garantire grande precisione di posizionamento ed alti livelli di stabilità nel tempo. Nelle Figure 1.2, 1.3 e 1.4 è illustrato lo schema del rivelatore di CMS che entrerà in funzione al CERN nei prossimi anni.

Figura 1.3 Fase di costruzione dell’esperimento CMS (il tubo ospiterà il magnete superconduttore della ANSALDO)

1.2. La fisica di CMS

Uno degli obiettivi principali del programma sperimentale del Large Hadron Collider (LHC), in fase di installazione presso il CERN, è di identificare nuove particelle, ed in particolare, il bosone di Higgs predetto dal modello standard, ma non ancora osservato sperimentalmente [4].Le ricerche sul Modello Standard effettuate con gli attuali acceleratori hanno portato finora ad ipotizzare un limite inferiore di massa per tale particella, dell’ordine di 100 GeV.

Tuttavia, la ricerca del bosone di Higgs potrebbe rilevarsi molto complessa, in quanto la produzione di questa particella potrebbe essere accompagnata dalla produzione di altre particelle non ancora osservate ma predette dai modelli teorici.

C'è una generale aspettativa che una nuova fisica possa manifestarsi intorno alla scala di energia che sarà accessibile al LHC, il quale sarà in grado di produrre collisioni di protoni ad un'energia fino a 14 TeV nel centro di massa. Il Compact Muon Solenoid (CMS) è stato progettato per studiare i diversi fenomeni della fisica subnucleare che si manifestano nelle collisioni protone-protone con energia nel centro di massa di questo ordine di grandezza.

In particolare, CMS è in grado di misurare l'energia e la quantità di moto di fotoni, di elettroni, di muoni e altre particelle cariche con alta precisione. Di conseguenza esso permetterà di determinare con eccellente risoluzione la massa delle nuove particelle, che includono il bosone di Higgs e le possibili particelle pesanti aventi massa dell’ordine TeV.

Il Large Hadron Collider non farà collidere soltanto fasci di protoni, ma verrà impiegato anche per far collidere fasci di ioni pesanti, come il calcio (Ca) o il piombo (Pb). Le collisioni tra questi nuclei produrranno delle piccole esplosioni (“little bangs”) ad una temperatura circa 100.000 volte più grande di quella del centro del sole, ed una densità 20 volte maggiore di quella della normale materia nucleare. In queste condizioni estreme, che simulano gli istanti immediatamente successivi alla formazione dell’universo (meno di un secondo dopo il “Big Bang”), i protoni, i neutroni ed i gluoni si fondono insieme, formando il “quark-gluon plasma” (QGP) [4]. CMS è stato studiato particolarmente per delineare molti aspetti della formazione del QGP.

1.3. Descrizione del rivelatore di CMS

I rivelatori utilizzati nella fisica delle alte energie sono sistemi molto complessi, composti da sottosistemi ognuno dei quali svolge una specifica funzione.

Analizzando il rivelatore CMS dall’interno verso l’esterno dell’apparato, (Figura 1.5), descriviamo brevemente il tracciatore, i calorimetri ed il sistema di rivelazione dei muoni.

Figura 1.5 Sezione trasversale del rilevatore CMS

1.3.1 Il sistema di tracciatura

Come già accennato in precedenza il tracciatore ha lo scopo di ricostruire le traiettorie delle particelle e misurarne l’impulso. Il sistema è suddiviso in sotto-rivelatori (“subdetectors”): la parte più interna ha dimensioni complessive più piccole e risoluzioni spaziali più spinte, dell’ordine di 10 µm; i rivelatori più esterni, che occupano i volumi maggiori, hanno risoluzioni spaziali dell’ordine di 50 ÷ 100 µm. Il tracciatore è organizzato in unità indipendenti che permettono un montaggio modulare; per evitare zone “morte” all’interno del rivelatore è prevista una

sovrapposizione degli angoli solidi coperti sia in senso assiale (z) che circonferenziale (ϕ).

1.3.2 I calorimetri elettromagnetici ed adronici

La loro funzione è di assorbire completamente, e misurare, l’energia rilasciata dalle particelle più energetiche prodotte nelle collisioni protone - protone .

In CMS sono presenti due tipi di calorimetro: elettromagnetico ed adronico.

Il calorimetro elettromagnetico (ECAL) è un rivelatore specializzato nella rivelazione di elettroni e fotoni di alta energia. I rivelatori utilizzati sono cristalli scintillatori di PbWO4, accoppiati a fotodiodi “a valanga”.

Il calorimetro adronico (HCAL) è un rivelatore specializzato per individuare adroni, cioè particelle capaci di interazioni forti con la materia (pioni, protoni, k, ecc.) e funziona su principi analoghi al precedente.

Il calorimetro adronico in generale è costituito da strati di materiale sensibile alternati a strati di materiale assorbente. Nel caso di CMS esso è costituito da strati di ottone e scintillatori plastici; gli adroni di alta energia interagiscono prevalentemente con l’ottone producendo sciami di particelle ionizzanti che, attraversando lo scintillatore, producono deboli segnali luminosi. L’uso di fibre ottiche e fotodiodi amplificati permette di registrare i segnali prodotti, che, anche in questo caso, sono proporzionali all’energia degli adroni.

1.3.3 Camere per muoni

I muoni µ sono particelle elementari del tutto identiche agli elettroni fatta eccezione per la loro massa, che è circa duecento volte superiore; la loro caratteristica è quella di interagire debolmente con la materia: per questo motivo essi attraversano completamente il rivelatore.

Le camere per muoni rivelano posizione ed impulso dei muoni e, come già detto,sono collocate all’interno del giogo di ritorno del magnete, visibile in rosso in Figura 1.5. L’impulso dei muoni è misurato con grande precisione calcolando l’angolo di deviazione ottenuto nel forte campo magnetico.

1.3.4 Il sistema di trigger

Negli esperimenti di fisica delle alte energie, solo una piccolissima frazione dei dati raccolti dai rivelatori ad ogni collisione contiene eventi interessanti che vale la pena di memorizzare per analizzarli più a fondo. Al momento dell’acquisizione dei dati, il problema di scegliere gli eventi interessanti fra tutti quelli prodotti, è svolto da un complesso dispositivo chiamato trigger. Questo dispositivo riceve in tempo reale le informazioni dai diversi rivelatori e sceglie quali eventi acquisire, in base a criteri prefissati, come ad esempio la presenza di muoni o elettroni di alto impulso trasverso, o getti di quarks di grande energia.

Camere per muoni e calorimetri giocano il ruolo principale nel sistema di trigger di primo livello di CMS, laddove sono richiesti algoritmi semplici ed estremamente veloci per effettuare una prima selezione. Il tracciatore interviene solo in una fase successiva prima di mettere su nastro i dati una volta che siano stati validati come effettivamente interessanti.

1.4 Descrizione del sistema di tracciatura

Gli obiettivi primari dell’uso dei tracciatori sono: individuazione univoca della traiettoria di ciascuna particella carica a partire dal punto di collisione; la ricostruzione dei “vertici di interazione”.

Come precedentemente anticipato, i vertici di interazione sono i punti in cui hanno origine le particelle. Il punto in cui avviene la collisione dei fasci incidenti è detto “vertice primario”, mentre i punti in cui si ha il decadimento delle particelle e la nascita di nuove si chiamano “vertici secondari”.

Prima di descrivere in dettaglio il sistema di tracciatura, è utile accennare alla parametrizzazione delle tracce. Nella Figura 1.6 sono schematizzati i sistemi di riferimento che vengono utilizzati:

§ coordinate cartesiane: l’asse Z viene preso lungo la direzione dei fasci, con Z crescente nella direzione del moto dei protoni, mentre gli assi X ed Y sono orientati rispettivamente verso il centro dell’anello e verso l’alto.

§ coordinate polari: le coordinate polari ρ, θ e φ sono scelte rispetto alla terna di assi cartesiani secondo le solite convenzioni.

La traiettoria (l’ “elica”) con la quale una particella si muove nel campo magnetico viene descritta tramite cinque parametri:

§ Cot(θ): la cotangente dell’angolo polare nella direzione di moto della particella; § C: rappresenta la metà della curvatura della traccia;

§ Z0: la coordinata Z del punto di minimo avvicinamento della particella all’asse Z del sistema di riferimento;

§ D: il parametro di impatto, definito come la minima distanza, nel piano trasversale, tra traiettoria della particella e l’asse z;

§ φ0: l’angolo azimutale della tangente alla traiettoria, misurato rispetto all’asse X, nel punto di minimo avvicinamento della particella all’asse Z.

Figura 1.6 Sistema di riferimento e parametri delle tracce

1.4.1 Disposizione del tracciatore di CMS

Le dimensioni globali del tracciatore sono 1.3 m per il raggio e 6 m per la lunghezza, questo è suddiviso in sottogruppi (“subdetectors”), i quali hanno caratteristiche e prestazioni diverse Nella Figura 1.7 è possibile osservarne la disposizione

complessiva in una sezione trasversale passante per il piano di simmetria del rivelatore (Z=0). In Figura 1.8 è riportata una sezione trasversale del cilindro del rivelatore (l’asse Z rappresenta la direzione dei fasci di particelle). Di seguito viene riportata una breve descrizione di ogni “subdetector”.

Figura 1.7: Tracker, sezione trasversale a Z=0

Figura 1.8 Tracker, ¼ della sezione longitudinale

• Pixel Detector (PD): è posto nella zona centrale del tracciatore, viene chiamato in questo modo perché utilizza rivelatori a pixel, i quali sono essenzialmente delle

Z R

libere ( cioè polarizzati inversamente in modo da ingrandire a tutto lo spessore del wafer la zona di svuotamento) che rivelano il passaggio delle particelle cariche. Il singolo rivelatore (wafer) ha dimensioni 1.6 x 1.6 cm ed è formato da pixel di dimensioni 100 x 150 µm. La risoluzione con cui si riesce a ricostruire il punto in cui passano le particelle è di 15 µm nelle 3 direzioni spaziali. I moduli di rivelazione a pixel sono disposti su tre strati e su due dischi di chiusura; le dimensioni complessive di questa parte del tracciatore sono di 210 mm di raggio e 1000 mm di lunghezza.

• Tracker Inner Barrel (TIB): il TIB è costituito da due cilindri indipendenti simmetricamente disposti rispetto al piano trasversale passante per Z=0 Ciascun cilindro è composto da 4 strati (“layers”) di forma cilindrica che hanno raggi compresi tra 255 e 520 mm, la lunghezza complessiva è di 1450 mm. I rivelatori impiegati in questa parte del tracciatore sono del tipo a strisce (silicon strip detector). I due strati più interni montano 768 rivelatori “double sided” (moduli a doppia faccia in grado di rilevare la posizione della particella rivelata), i quali permettono di individuare anche la coordinata z del punto in cui è passata la particella. Gli strati più esterni montano 1188 rivelatori “single sided” (moduli a singola faccia in grado di rilevare solo la coordinata

φ

); la coordinata z è estrapolata mediante le informazioni raccolte dagli strati interni. In tutti i casi la coordinata R è nota a priori data la posizione del modulo. L’area sensibile dei rivelatori è di 61x117 mm2, il passo delle strisce (“strips”) è di 80 µm per i rivelatori interni e 120 µm per quelli esterni.• Tracker Inner Disc (TID): il TID è formato da 3 dischi e, come si vede nella Figura 1.8, occupa lo spazio compreso tra gli altri tre tracciatori. Ogni disco è costituito da 3 anelli; i 2 interni supportano 288 moduli di rivelazione “double side”, quelli esterni 240 moduli “single side”. I rivelatori sono del tipo a strisce, il cui passo varia da 81 a 150 µm allontanandosi dal centro del rivelatore, Z crescenti.

• Service Cylinder (SC): è un tratto libero da rivelatori adibito ad ospitare le connessione elettriche, ottiche ed idrauliche che alimentano il TIB ed il TID.

Questo cilindro ha anche funzioni strutturali e di collegamento con il resto del tracciatore.

• Tracker Outer Barrel (TOB): il TOB è formato da 6 strati di forma cilindrica ed occupa la regione compresa tra 550 e 1165 mm di raggio e tra –1230 mm e +1230 mm lungo Z. Anche questa parte del tracciatore utilizza rivelatori del tipo a strisce: sopra i due layers più interni sono montati 1800 moduli di rivelazione del tipo “double-sided”, sopra i rimanenti 4 strati sono montati 4128 rivelatori del tipo “single-sided”. L’area sensibile di ogni singolo rivelatore è di 94x186 mm2, il passo delle strisce e di 122 e 183 µm.

• Tacker EndCap (TEC): il TEC è formato da 9 dischi che occupano la regione di spazio compresa tra i raggi da 250 e 1200 mm e coordinata longitudinale Z tra 1250 e 2800 mm. Ogni disco è diviso in anelli, quello più interno è formato da 7 anelli, quello più esterno da soli 4. I rivelatori sono del tipo a strisce: 1152 “double sided” e 4096 “single sided”. Il passo delle strisce è compreso tra 81 e 205 µm.

1.4.2 Principali scelte progettuali adottate per il TIB

(Tracker Inner Barrel)

Ognuno dei due cilindri che compongono il tracciatore interno (TIB) è composto da otto strati concentrici di rivelatori al silicio che occupano una regione compresa tra un raggio di 220 mm ed un raggio di 550 mm per una lunghezza di 870 mm, vedi paragrafo 1.4.

Nella sezione di Pisa dell’INFN si è deciso di produrre un prototipo dello strato 3 (layer 3) il cui raggio medio è 415 mm. La struttura degli altri strati è simile e per la loro realizzazione verranno impiegati gli stessi materiali e la stessa tecnologia.

Gli otto strati dei rivelatori sono supportati da 4 cilindri, divisi longitudinalmente in due metà, come è visibile in Figura 1.9, costruiti utilizzando la fibra di carbonio. Su entrambe le superfici dei cilindri (esterna ed interna) trovano posto i rivelatori, disposti in file longitudinali (stringhe), ognuna delle quali è composta da 3 moduli.

Figura 1.9 Vista di un semicilindro del Tracker Inner Barrel (TIB)

Nella Figura 1.10 sono riportate sei file di moduli con i cablaggi e lo schema concettuale del circuito di raffreddamento, non è raffigurato il cilindro in fibra di carbonio per rendere visibili i moduli appartenenti alle stringhe allo strato interno.

Figura 1.10 Vista di sei stringhe (tre interne e tre esterne al cilindro di supporto, non raffigurato)

Ogni cilindro è costituito a partire da due lastre sagomate in fibra di carbonio (pelli) dello spessore di 0.44 mm, distanziate tra loro di 10 mm, alle due estremità si hanno due anelli con sezione a T che funzionano da irrigidimenti, come visibile in Figura 1.11.

Figura 1.11 Laminati in fibra di carbonio dello strato 3, prima dell’incollaggio

In Figura 1.12 si può inoltre vedere un dettaglio del tubo di fibra di carbonio e le due “pelli” che lo compongono dopo la procedura di taglio ed incollaggio.

Figura 1.12 “Pelli” in fibra di carbonio dei semicilindri

Come anticipato, ciascun cilindro di supporto è dato dall’unione meccanica di due semicilindri per mezzo di due file di viti, prevede 21 irrigidimenti radiali e 16 irrigidimenti longitudinali integrati. La struttura che ne scaturisce non risulta sufficientemente precisa per l’uso a cui è destinata: la precisione richiesta per poter localizzare in maniera sufficientemente accurata i moduli di rilevamento al silicio è

Flangia a T “Pelli”

∆R/R =1.5x10-4÷ 2x10-4, ovvero per lo strato tre l’errore in direzione radiale è intorno a 60 µm. Questa difficoltà di posizionamento viene mitigata grazie all’allineamento eseguito via software, descritto in seguito nel paragrafo ? , che però ristretti margini di calibrazione e necessita quindi di una buona precisione della struttura meccanica. Per questo scopo sulle superfici del cilindro si applicano strisce flessibili in fibra di carbonio (“ribbon strips”) riportate in Figura 1.13, che vengono usate per assorbire le distorsioni del cilindro di supporto e fissare con precisione le alette in alluminio (ledges) sulle quali andranno ancorati, tramite viti, i moduli rivelatori.

Figura 1.13 “Ribbon Strips” in fibra di carbonio

Nella Figura 1.14 seguente e’ visibile la disposizione schematica dei ledges e dei “ribbon” su una superficie piana.

Figura 1.14 Posizionamento dei ledges nel modello solido rettificato

I moduli rivelatori, infine, sono costituiti da una struttura in fibra di carbonio ad alta conducibilità su cui sono incollati il rivelatore al silicio e l’elettronica di lettura, (Figura 1.15). I moduli al silicio sono disposti in modo da coprire un’area pari alla

superficie dell’intero cilindro con un certa sovrapposizione geometrica (“overlap”). Lungo la direzione longitudinale (Z), i moduli sono disposti simmetricamente e coprono da –825 mm a 825 mm, come illustrato in Figura 1.8.

.

Figura 1.15 Vista di un modulo “single sided”

Per il loro raffreddamento si prevede l’utilizzo di tubi in alluminio collegati termicamente ai ledges con colle ad alta conducibilità termica. Si riesce così ad ottenere un sistema di raffreddamento molto leggero e compatto

1.5 Il rivelatore a semiconduttore

I rivelatori più utilizzati per la ricostruzione delle tracce nei moderni apparati di fisica delle alte energie sono del tipo a stato solido. La loro risoluzione spaziale è di circa 10µm ed i tempi di lettura dell’ordine dei 10ns.

Questi rivelatori vengono realizzati su un substrato di silicio da 300 - 500µm ed hanno elettrodi impiantati sulla superficie con un passo che può variare da 50 a 200 µm. Il passo delle piste sensibili (strips) aumenta sempre di più mano a mano che ci si allontana dall’asse di interazione. Questo è possibile in quanto la densità di particelle diminuisce e ciò permette di mantenere alta l’efficienza del rivelatore definita come il rapporto tra le particelle rivelate in un determinato volume e le particelle che effettivamente lo attraversano.

Silicio

Elettronica di “read out” Ibrido

Figura 1.16 Rivelatore a microstrisce

Il funzionamento di un rivelatore a microstrisce “single sided” (SS) è mostrato in Figura 1.16.

Applicando la tensione di polarizzazione (“bias”) al rivelatore, si crea un campo elettrico che svuota il volume del silicio dalle cariche libere. Quando una particella ionizzante attraversa il rivelatore genera al suo interno circa 80 coppie elettrone-lacuna per micron di silicio svuotato. Nel campo elettrico del diodo polarizzato inversamente le cariche migrano verso gli elettrodi e mediante elettronica a basso rumore è possibile ricavare un segnale dalla carica raccolta dalle strisce e ricostruire il punto di impatto della particella. Questo dispositivo è in grado di rilevare soltanto la posizione della particella in direzione ortogonale alle strisce; se si vuole determinare anche l’altra coordinata si deve far ricorso ai moduli “double sided” che altro non sono che due moduli “single sided” sovrapposti e ruotati tra di loro in modo da formare un reticolo.

Per questo tipo di applicazioni il silicio è il semiconduttore più utilizzato per i seguenti motivi:

• possibilità di accrescere cristalli di silicio di considerevole purezza su grosse dimensioni, 5 ÷ 6 pollici, e di deporre su di essi isolanti come SiO2 e Si3N4, di elevata qualità;

• lo sviluppo dei processi litografici industriali per la realizzazione di circuiti integrati mette a disposizione una tecnologia affidabile per la realizzazione di questi dispositivi e permette di definire, su substrati di silicio, strutture micrometriche realizzate con ottima precisione;

• il silicio ha un buon modulo di elasticità (131 GPa) ed una buona conducibilità termica (128 W/m 0C) che rende possibile la realizzazione di dispositivi di grande estensione e piccolo spessore con buone caratteristiche meccaniche, in grado di dissipare il calore prodotto con ridotti gradienti termici.

Si possono identificare diversi parametri che condizionano la progettazione meccanica ed elettrica dei rivelatori in discussione; alcuni di questi sono:

• le dimensioni massime del rivelatore al silicio;

• le lunghezze degli elettrodi (“strips”) che sono collegate all’elettronica di lettura (12.5 cm per i moduli TIB, circa 19cm per i moduli TOB);

• le specifiche in termini di precisioni meccaniche d’allineamento e di temperature di funzionamento.

Il rivelatore al silicio si ottiene da barre di 4 o 6 pollici di diametro. Dalle barre si ricavano dischi di uno spessore di 300 ÷ 500 µm che, dopo il taglio, vengono lucidati. Su questi dischi vengono ricavati gli elettrodi, con processi litografici facenti uso di maschere. Per ottenere il rivelatore con le caratteristiche finali sono necessari più processi. Le precisioni degli elettrodi e delle strutture ottenute sul silicio sono micrometriche.

Essendo possibile ricavare i sensori solamente da dischi con diametro non superiore a 6 pollici, si rendono necessari molti moduli rivelatori affinché si copra l’intera superficie dei tracciatori, che ammonta a decine di metri quadrati.

Col proliferare dei moduli di rivelatori aumenta l’elettronica che deve elaborare i segnali prodotti. Per mantenere il rapporto tra segnale e rumore al di sopra del valore tipico di 10 a 1, è necessario porre gli amplificatori molto vicini al rivelatore. In pratica

si è costretti ad integrare nella struttura di supporto del sensore di silicio anche il primo stadio di amplificazione (“front end”).

Dato non trascurabile è il danneggiamento indotto dalle radiazioni che fanno aumentare la corrente di perdita (“leakage current”), ossia la corrente indesiderata che si genera tra due elettrodi posti ad una certa differenza di potenziale (anche in assenza di interazioni con particelle), a livelli tali da saturare gli amplificatori di “front end”. Le radiazioni provocano alterazioni della struttura cristallina del silicio stesso e delle sottostrutture in esso contenute. Per basse dosi i difetti reticolari potrebbero essere ricombinati portando il rivelatore a temperature elevate (150 °C ÷ 200 0C) per tempi sufficientemente lunghi. Questa strada non è però ritenuta praticabile poiché i danni causati alla struttura meccanica da questo trattamento sarebbero irreparabili e perdi più il trattamento non sarebbe efficace per le dosi molto elevate quali quelle previste ad LHC. Si è scoperto tuttavia che mantenendo il rivelatore a temperature attorno a 0°C i difetti contenuti nella struttura cristallina non si aggregano e permettono al rivelatore di operare per i tempi previsti (circa 10 anni).

Questo livello di temperatura, tuttavia, non è sufficientemente basso da evitare la cosiddetta instabilità da riscaldamento: la “leakage current” elevata può generare del calore all’interno dello stesso componente di silicio provocando un innalzamento della temperatura che a sua volta fa aumentare la corrente stessa. Si è verificato che, per raggiungere una condizione di stabilità del rivelatore, è necessario mantenere la temperatura dell’elemento di silicio a -10°C per tutto il funzionamento del rivelatore. Questo valore di temperatura è dunque quello da prendere a riferimento per il funzionamento stabile del rivelatore.

2 Ingegneria del sistema di tracciatura

In questo capitolo vengono descritti i materiali usati per la costruzione del prototipo dello strato 3 e del futuro Tracker Inner Barrel (TIB) di CMS, discutendo i motivi che hanno condotto a queste scelte. Le strutture del TIB, infatti, sono state accuratamente studiate in modo da soddisfare sia i requisiti meccanici di rigidezza e stabilità geometrica, sia quelli nucleari di resistenza e trasparenza alle radiazioni ionizzanti. I parametri principali che sono stati presi in considerazione sono, da un lato, le caratteristiche di resistenza meccanica e, dall’altro, la “lunghezza di radiazione” (vedi paragrafo 2.2.1) e la resistenza al danneggiamento da radiazioni. L’analisi dettagliata dei materiali impiegati per il circuito di raffreddamento sarà eseguite separatamente, e sarà oggetto del capitolo 3.

2.1 Requisiti delle strutture meccaniche

La posizione dei moduli di rivelazione e la loro stabilità dimensionale nel tempo è definita dalle strutture di supporto dei moduli stessi. Le strutture devono inoltre contenere il sistema di raffreddamento, contribuendo alla sua efficienza in modo da rispettare i limiti massimi imposti alle temperature sui vari componenti del sistema: l’elettronica di lettura, il rivelatore al silicio ecc.

Inoltre, deve essere garantita l’accessibilità a tutti i componenti per poter eseguire le riparazioni e le manutenzioni in tempi compatibili con la durata delle fermate programmate dell’acceleratore di particelle (LHC).

La quantità totale di materiale impiegato deve essere minimizzata per migliorare le prestazioni del tracciatore aumentando sia l’efficienza (rapporto tra le tracce rilevate e quelle prodotte dall’evento) che l’efficacia del sistema (ricostruzione corretta delle tracce rilevate). La riduzione di materiale strutturale è particolarmente importante nelle zone ad alta densità di particelle, in prossimità del fascio di interazione, (PD e TIB), per non perturbare eccessivamente le traiettorie delle particelle appena generate, perdendo il minimo numero di eventi, potenzialmente interessanti.

La geometria della struttura, le tolleranze di fabbricazione e la successiva stabilità dimensionale sono definiti nei requisiti geometrico-dimensionali necessari per la ricostruzione accurata delle tracce; i requisiti termici sono invece imposti dal funzionamento dei rivelatori al silicio e dall’affidabilità dall’elettronica di lettura.

Si devono inoltre definire e rispettare le interfacce fra le strutture meccaniche in fibra di carbonio ed i componenti che vi dovranno essere alloggiati (sistema di raffreddamento, fibre ottiche, cablaggi elettrici e componenti elettronici) nonché le interfacce con gli altri rivelatori che compongono complessivamente CMS.

Le strutture di supporto dei moduli di rivelazione devono avere deformazioni limitate visto che alterando la disposizione spaziale dei rivelatori al silicio si falsa la ricostruzione della traccia, ed oltre certi limiti, si possono produrre risultati non più validi.

Le tensioni che si originano nei materiali, anche se modeste, devono inoltre essere attentamente valutate per evitare che, con il passare del tempo, si abbiano fenomeni di micro-creep, con rilascio di tensioni interne alla matrice del composito o negli adesivi strutturali e conseguenti deformazioni. Nel seguito del paragrafo verranno brevemente analizzati i requisiti richiesti ai materiali candidati alla realizzazione delle strutture del tracciatore ed in particolare del TIB.

• Requisiti geometrico-dimensionali

La geometria dei sistemi di tracciatura è molto complessa a causa dell’elevato numero di moduli presenti e della loro particolare disposizione spaziale.

I livelli di precisione necessari nel posizionamento dei rivelatori sulla struttura non sono comunque spinti a valori estremi: il massimo spostamento assunto come requisito di specifica è di ±50 µm rispetto alla posizione nominale. Tale valore è ottenibile sulla base delle tecnologie esistenti, come si può verificare alla luce degli ottimi risultati forniti da progetti simili già realizzati, come SVX II, il tracciatore interno del progetto CDF (Collider Detector at Fermilab) [5], che presenta precisioni di quest’ordine di grandezza, anche se è di dimensioni globali minori.

Ciononostante, poiché gli errori commessi nella realizzazione delle strutture, realizzate con macchine utensili a controllo numerico, sono già dell’ordine dei 30 µm,

±50 µm per le strutture in fibra di carbonio che sono realizzate incollando insieme decine di particolari con l’ausilio di dime di precisione, in acciaio.

Si può quindi concludere che non è possibile realizzare una struttura di supporto che posizioni meccanicamente nello spazio i rivelatori al silicio con la precisione richiesta per non vanificare la loro alta risoluzione spaziale (10 µm, paragrafo 1.5). Per risolvere questo problema si deve perciò effettuare una misura della posizione reale di tutti i rivelatori dopo la loro installazione sulla struttura. Questa procedura viene definita “allineamento software” del sistema, ed utilizza raggi cosmici o delle tracce note negli eventi di fisica secondo la procedura descritta in seguito. Questo aggiustamento viene eseguito periodicamente, prima di partire con l’acquisizione dei dati o durante gli “shut down” tra gli esperimenti. L’operazione è basata su alcune iterazioni: si inizia con i rivelatori posizionati nello spazio con l’incertezza della struttura meccanica di supporto, che come detto prima è dell’ordine dei ± 50 µm. I dati acquisiti dai rivelatori al passaggio delle particelle cariche vengono analizzati e la posizione nello spazio dei singoli rivelatori viene “virtualmente cambiata” iterativamente fino a minimizzare il χ2 dei “fit” che ricostruiscono le tracce, che sono di forma esattamente nota (rettilinea per i raggi cosmici se il campo magnetico è assente).

Nel corso dell’esperimento, il sistema di acquisizione dati ricostruisce le tracce considerando i rivelatori nella loro posizione corretta, così come ricavata durante il processo di allineamento. La struttura deve quindi essere in grado di garantire una stabilità meccanica dell’ordine di ±5 µm nell’intervallo di tempo di funzionamento in condizioni stazionarie (6 ÷ 12 mesi) tra 2 allineamenti successivi, al fine di ottenere sempre una buona attendibilità sulle tracce acquisite.

È stato provato che con alcune iterazioni e qualche migliaio di tracce è possibile ottenere, con l’allineamento via software, una precisione migliore di 4 ÷ 5 µm nella conoscenza della posizione spaziale di ogni singolo modulo.

• Condizioni ambientali operative

Tali condizioni rappresentano i vincoli da considerare durante tutta l’attività di progetto e condizionano inevitabilmente la scelta dei materiali da utilizzare.

• Temperatura

Durante il funzionamento, il calore prodotto dall’elettronica di lettura e dai rivelatori stessi porterebbe in tempi brevi la temperatura del tracciatore a valori inaccettabili, che andrebbero ad inficiarne il corretto funzionamento e, inoltre, a danneggiare i rivelatori a semiconduttore, come già descritto nel capitolo 1. La temperatura massima accettabile nel sistema è determinata dal tipo di componenti elettronici utilizzati e dal livello di radiazione a cui sono stati sottoposti i rivelatori: con l’aumentare dell’irraggiamento la temperatura di esercizio dei rivelatori al silicio dovrebbe essere progressivamente abbassata (fino a –10°C) per garantirne il corretto funzionamento (paragrafo 3.3.1).

Per il progetto termico del sistema si impone che durante il funzionamento la temperatura di tutti i componenti sia sempre inferiore a quella massima ammissibile per l’esercizio a fine vita operativa (10 anni di irraggiamento). E’ stata quindi considerata una temperatura a regime dell’aria circostante il TIB pari a –10°C, uguale a quella massima raggiungibile dai moduli di silicio.

A tale scopo, all’interno del volume dei tracciatori viene mantenuto un flusso di azoto alla temperatura di –10°C (flussaggio) per rimuovere l’umidità e l’eventuale calore trasferito all’ambiente per convezione naturale. Nonostante ciò, il sistema di raffreddamento dei rivelatori viene comunque dimensionato affinché tutto il calore generato venga rimosso dal fluido refrigerante nel rispetto delle temperature massime ammissibili.

• Umidità

L’ambiente all’interno dei tracciatori deve essere mantenuto il più possibile secco durante il funzionamento (umidità relativa < 5%). Questa è una condizione molto importante, perché l’eventuale presenza di acqua o ghiaccio sui moduli di silicio o sulle microsaldature porterebbe inevitabilmente a cortocircuiti che comprometterebbero il funzionamento dei moduli stessi.

Come precedentemente accennato, il valore desiderato del’umidità relativa sarà ottenuta con il “flussaggio” di azoto secco. Non è da escludere tuttavia che nei periodi di “shut down” dell’esperimento la struttura possa essere temporaneamente posizionata in ambienti relativamente umidi per l’esecuzione delle operazioni di manutenzione.

• Condizioni ambientali di “shut down”

Nei periodi in cui l’apparecchiatura non acquisisce dati (“shut down”) sono previste opere di manutenzione all’apparato sperimentale, queste vengono eseguite con la strumentazione spenta. Anche in questi periodi, nonostante che i rivelatori siano spenti, le temperature dei moduli non possono salire oltre i –10°C se non per pochi giorni. Per evitare di raffreddare anche le strutture meccaniche e risparmiare spazio nelle celle frigorifere è necessario smontare i moduli dalle strutture in fibra di carbonio e prevedere per queste ultime la permanenza in ambienti con presenza di umidità a temperatura ambiente per periodi di almeno 6 mesi ogni 3 anni.

Per rimettere invece in servizio il tracciatore si segue approssimativamente la procedura riportata di seguito:

q si inizia il flussaggio di azoto nel volume del tracciatore; q si misura il punto di rugiada all’interno del rivelatore;

q dopo il raggiungimento di una prefissata temperatura di rugiada (inferiore a –25°C), si avvia il sistema di raffreddamento con la certezza di non avere condensa.

2.2 Requisiti generali dei materiali

I requisiti che i materiali impiegati nel tracciatore di CMS devono soddisfare sono molto simili da un lato a quelli delle strutture aerospaziali, per leggerezza e resistenza meccanica, e dall’altro a quelli dei rivelatori di particelle usati nei reattori nucleari di potenza, cioè stabilità sotto radiazione e trasparenza alle particelle ionizzanti.

La scelta di un materiale per CMS è quindi un compromesso tra molti fattori:

ü trasparenza alle radiazioni, ovvero alta lunghezza di radiazione (Xo);

ü rigidezza (alto modulo di Young); ü resistenza alle radiazioni;

ü bassa sensibilità alle variazioni di temperatura (basso CTE); ü bassa sensibilità all’umidità (bassa igroscopicità);

ü stabilità nel tempo;

ü basso rateo di rilascio di gas e solventi; ü alta conducibilità termica.

Inoltre, la scelta del materiale deve tenere conto anche di altri aspetti di varia natura quali:

ü problemi di sicurezza;

ü disponibilità commerciale di materiali nelle piccole quantità necessarie per gli impieghi previsti;

ü capacità dell’industria di produrlo nelle forme e taglie previste; ü costo del materiale e della sua produzione.

2.2.1 Lunghezza di radiazione: diffusione multipla

Lo scopo principale di apparati di rivelazione come quello in considerazione è, come già detto, la ricostruzione delle tracce delle particelle cariche prodotte nella collisione di fasci protonici ad altissime energie. Per questo è necessario che la massa di materiale che circonda i sensori al silicio sia minimizzata per non essere fonte di eccessivo disturbo per la misura. Infatti, una particella carica che attraversa un mezzo materiale viene deviata per diffusione multipla e tale fenomeno è una sorgente di errore per la determinazione delle tracc; si devono quindi utilizzare materiali il più possibile trasparenti alle radiazioni. Ciò può essere realizzato tenendo conto di densità e struttura atomica della materia; nel campo della fisica delle alte energie è conveniente misurare lo spessore dei materiali in unità di lunghezza di radiazione (X ).

In particolare, Xo è definito come la distanza che un elettrone ad alta energia deve

percorrere in un materiale affinché la sua energia si riduca di un fattore 1/e per emissione di radiazione di “bremsstrahlung” (frenamento), cioè per emissione di fotoni a spettro continuo causato da interazioni di tipo coulombiano.

Le relazioni funzionali da cui dipende Xo sono evidenziate nella seguente

espressione (2.1) [13]: (2.1) ) 287 ln( ) 1 ( 4 . 716 2 Z Z Z A gcm Xo + ⋅ ⋅ = −

dove A è il numero di Avogadro e Z è il numero atomico del materiale attraversato. La lunghezza di radiazione è perciò legata al numero atomico del materiale, in particolare, minore è il numero atomico del materiale e maggiore è la sua lunghezza di radiazione, quindi la sua trasparenza.

L’importanza di questo parametro nella progettazione di strutture per la fisica delle alte energie è messa in evidenza da un altro fenomeno: la diffusione multipla.

Quando una qualsiasi particella carica ad alta energia attraversa un mezzo, oltre ad essere frenata, viene deflessa di un angolo Θ0, detto appunto angolo di diffusione, a causa delle interazioni elettromagnetiche multiple con i nuclei della materia. La quantità di energia persa nell’attraversamento di un mezzo è piccola ma una grande deflessione della traiettoria rende difficile la definizione della traiettoria stessa della particella.

Un modello semplificato del fenomeno può essere rappresentato dalla seguente espressione [13]:

[

1 0.038 ln( / )]

/ 6 . 13 0 0 0 z x X x X p c Mev⋅ + ⋅ ⋅ = Θ β dove: c νβ = con v la velocità della particella incidente, p è la quantità di moto in GeV/c, z la carica della particella e x lo spessore attraversato.

Risulta chiaro a questo punto quanto sia importante la scelta del materiale e della sua distribuzione all’interno del tracciatore; più vicini ci si trova alla zona di interazione e più la presenza di materiale e’ critica.

2.2.2 Rigidezza specifica, modulo di Young

La progettazione meccanica di strutture come quelle in considerazione è essenzialmente basata sulla limitazione degli spostamenti più che dei valori delle tensioni. In particolare, per evitare fenomeni di microplasticità è importante lavorare ben al di sotto del limite elastico del materiale. Il valore che viene preso a riferimento per ogni materiale può essere il “microyield”, che è il valore di tensione per cui si hanno delle deformazioni residue dell’ordine di 10-6. Talvolta le tensioni indotte dai carichi meccanici e termici che intervengono durante il funzionamento dell’apparato possono essere ben al di sotto delle auto-tensioni interne del materiale dovute a processi di fabbricazione non studiati nel dovuto dettaglio.

Oltre ai carichi meccanici e termici di natura statica devono essere considerati anche i carichi dinamici quali le sollecitazioni prodotte durante la movimentazione dell’apparecchiatura e le vibrazioni prodotte nella cavità sperimentale dai vari apparati ausiliari quali pompe, motori, ventilatori ecc… È quindi necessario che i materiali strutturali utilizzati siano il più possibile rigidi per evitare fenomeni di risonanza a bassa frequenza, oltre che spostamenti intollerabili in seguito a carichi statici e termici.

In un tale contesto una classificazione dei materiali in base al solo modulo di Young non è sufficiente. Se nel campo della progettazione aerospaziale il parametro

principale è rappresentato dalla rigidezza specifica E/ρ, nel campo della

progettazione di strutture di supporto per i tracciatori nella fisica delle alte energie il parametro che conviene utilizzare per la classificazione dei materiali è il prodotto del modulo di Young per la lunghezza di radiazione propria del materiale e cioè E⋅X0.