UNIVERSITÀ DEGLI STUDI DI ROMA “ROMATRE”

DIPARTIMENTO DI INGEGNERIA

Tecnologie PVD per l’integrazione di proprietà funzionali

e strutturali di materiali

Tecniche e metodi per il toughness design

Dottorando

Dott. Marco Renzelli

Ciclo XXVII

Tutor

Prof. Edoardo Bemporad

2

INTRODUZIONE ALLA TESI

I film sottili sono rivestimenti metallici o ceramici spessi dalle decine di nanometri ad alcuni micron; introdotti industrialmente negli anni ’60 (anche se isolati esperimenti in tema sono molto più antichi) hanno avuto un’enorme diffusione e oggi hanno raggiunto un elevato grado di sviluppo tecnologico. La sfida tecnico-scientifica odierna è quella di combinare molteplici proprietà desiderate, creando

rivestimenti multifunzione. Analizzando lo stato attuale dei rivestimenti PVD anticorrosione si è evidenziato come un aspetto importante per l’efficacia di questi rivestimenti nel proteggere superfici soggette a

corrosione è lo spessore limitato ottenibile prima della delaminazione, unito alla creazione di cricche durante l’uso che permettono agli agenti aggressivi presenti nell’ambiente di attaccare il substrato. Altri problemi, come la presenza di difetti nella deposizione del rivestimento sono stati risolti attraverso una attenta gestione della pulizia delle deposizioni e attraverso l’uso di deposizoni tramite sputtering invece che arco catodico; tuttavia i problemi prima menzionati dipendono piuttosto dalla limitata tenacità a frattura dei rivestimenti sottili.

Il lavoro della mia tesi ha avuto quindi come focus la tenacità a frattura dei rivestimenti sottili come key technology enabler per una nuova generazione di rivestimenti PVD anticorrosione, capaci di unire proprietà funzionali (protezione dalla corrosione) e strutturali (resistenza al graffio, durezza, resistenza a usura) ; lo sviluppo dell’argomento è stato duplice, con una prima parte del dottorato dedicata allo sviluppo di metodi affidabili per la misura di questa quantità nei rivestimenti sottili e una seconda parte dedicata allo sviluppo di rivestimenti sottili ad elevata tenacità a frattura, utilizzando la tecnica di misura precedentemente sviluppata. Questa attività di tesi è il coronamento di una successione di progetti di ricerca incentrati sui film sottili, dove sono state studiate separatamente molte delle tematiche affrontate poi nel progetto finale. Nel primo progetto (in ordine cronologico) la produzione e caratterizzazione di rivestimenti in AlN su substrati vari, è stato studiato in dettaglio come la manipolazione del bias dell’ion plating permetta la modifica dello stress intrinseco in un ampio range, con conseguente impatto sulle performance del rivestimento nelle prove meccaniche (micro e nano scratch, indentazioni ) a cui è stato sottoposto. Nel secondo progetto di converso sono stati prodotti molteplici rivestimenti in Niobio, sia mono che multi strato, alterando la temperatura di deposizione per modulare la dimensione dei grani e la microstruttura. Nel terzo progetto è stato studiato il sistema Cr-N-O e sono state approfondite le tematiche relative allo sputtering reattivo, alle conseguenze dell’avvelenamento dei catodi sia sul comportamento dell’impianto di deposizione che sui rivestimenti prodotti. Nel quarto progetto, film di B metallico su Allumina, sono stati affrontati in dettaglio i temi della crescita dei film condizionata dal substrato; nel quinto progetto, una attività di ricerca correlata a quella oggetto della tesi, sono stati prodotti film sottili di Cr su substrati di polipropilene, misurando poi la tenacità a frattura degli stessi con prove di trazione. Il risultato di questo lavoro è stato dimostrare come la tenacità a frattura dei rivestimenti PVD di rivestimenti metallici è praticamente uguale a quella dei rivestimenti ceramici, cioè dipendente totalmente dalla microstruttura, non dal materiale di partenza. In appendice si possono trovare alcuni capitoli che illustrano al lettore le basi tecnico-scientifiche sia delle metodologie di misura che delle tecniche di produzione di film sottili. La tesi vera è propria è composta di un capitolo introduttivo breve che illustra lo stato dell’arte delle

conoscenze sulla tenacità a frattura dei rivestimenit sottili, due capitoli riportanti rispettivamente le attività sulle tecnologie di misurazione di questa quantità fisica e le attività di deposizione di rivestimenti

ottimizzati e un capitolo finale di conclusioni.

3 Produzione e caratterizzazione di rivestimenti in nitruro di alluminio su leghe di alluminio,

Proceedings AIMAT 2012,2012,Mattia Piccoli, Marco Sebastiani,Marco Renzelli e Edoardo Bemporad

Rivestimenti PVD di nitruro di alluminio su alluminio, Galvanotecnica e Nuove Finiture, 2013, 64 149-156,2013 Mattia Piccoli, Marco Renzelli, Marco Sebastiani, Rashid Ali

Focused Ion Beam and nano-mechanical testing for high resolution surface characterization: new resources for Platinum group metals testing” Platinum Metals Review 58 (1) 3-19 2014, Marco Sebastiani, Marco Renzelli ,P.Battaini, Edoardo Bemporad

Characterization of Thin Films Using High Definition Confocal Microscopy, Leica Science Lab 2014, Marco Renzelli, Edoardo Bemporad

Multi scale assessment of the toughness of a PVD coating, Proceedings of the 28th SMT Conference, Tampere, Finland,2014, Marco Renzelli, Edoardo Bemporad

Design of Stress-optimized Ti/TiN Multilayer PVD coatings for mechanical application, Proceedings of the 28th SMT Conference, Tampere, Finland,2014, Rashid Ali, Marco Sebastiani, Marco Renzelli, Edoardo Bemporad

10B enriched film deposited by e-beam technique on Al2O3 substrates for high efficiency thermal neutron detector, Surface and Coatings Technology,2014, G. Celentano, A. Vannozzi,A. Mancini, A. Santoni et al

Niobium-Niobium oxide multilayered coatings for corrosion protection of proton-irradiated liquid water targets for [18F] production, Thin Solid Films, 2014, Hanna Skliarova, Marco Renzelli, Oscar Azzolini et al

Corrosion resistance of decorative thin films: fulfill the expectations, Marco Renzelli, Edoardo Bemporad, Proceedings of the 11th European Vacuum Coaters Symposium, Anzio 2014.

Determination of the Wear Coefficient of Coated Samples Using a Novel Methodology, Giuditta Montesanti, Cesare Di Cesare, Marco Renzelli, Edoardo Bemporad, Proceedings of the 11th European Vacuum Coaters Symposium, Anzio 2014.

Thin film deposition and characterization for neutron detection applications, C. Misiano, D.M. Trucchi, Marco Renzelli, Edoardo Bemporad, A.Santoni, A.Vannozzi, G.Celentano, European Physical Journal.

Ai congressi internazionali ICMCTF-2013 e ICMCTF-2014 sono stati presentati i risultati ottenuti nell’ambito dei progetti sul Nitruro di Alluminio e Ossinitruro di Cromo, e due manoscritti sono in corso di

pubblicazione. Un secondo articolo sul progetto dei rivestimenti in Niobio è in scrittura, mentre è prevista la pubblicazione futura in una rivista peer-reviewed dei risultati del lavoro oggetto della tesi.

4

Sommario

INTRODUZIONE ALLA TESI ... 2

LA TENACITA’ A FRATTURA DEI RIVESTIMENTI PVD: MISURA E VALORI TIPICI NOTI IN LETTERATURA ... 7

SVILUPPI DELLA MISURA DELLA TENACITA’ A FRATTURA ...12

Calcolo mediante l’analisi delle cricche circonferenziali ...13

Verifica delle misure con strumenti alternativi (microdurometro) ...16

Verifica delle misure con strumenti alternativi (Tenacità a frattura con nano indentazione su pillar FIB) ...19

LA CRESCITA DEI FILM SOTTILI E IL NITRURO DI CROMO ...21

SVILUPPI DELLA OTTIMIZZAZIONE DELLA TENACITA’ A FRATTURA ...24

Campioni utilizzati per la sperimentazione ...24

Introduzione alla fase di rivestimento ...25

Ruolo del generatore in radiofrequenza ...26

Fasi preliminari alla deposizione: posizionamento dei campioni nella macchina PVD e pump-down ....27

Fase di deposizione del rivestimento di CrN ...29

Introduzione ...29

Realizzazione dei rivestimenti prototipali ...30

Valutazione della durezza dei rivestimenti prototipali mediante tecnica di nano indentazione ...35

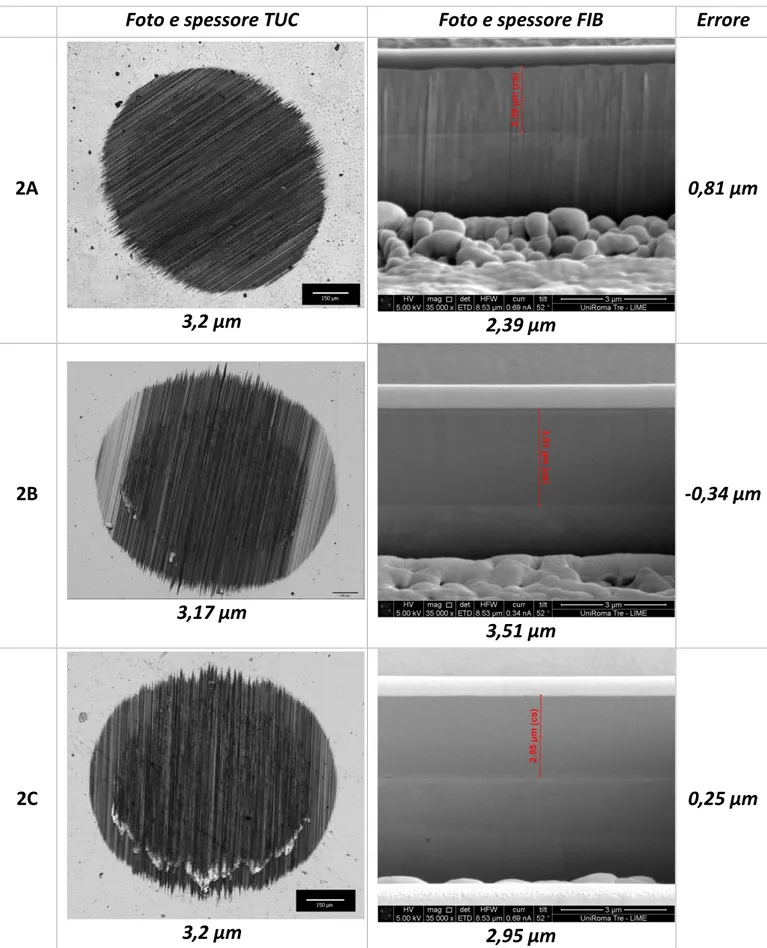

Valutazione dello spessore dei rivestimenti prototipali ...37

Scratch test sui rivestimenti prototipali (norma UNI EN 1071-3) ...40

Valutazione della tenacità a frattura dei rivestimenti prototipali ...45

Obiettivo ...48

Scelta dei parametri per gli esperimenti ...48

Descrizione procedura sperimentale ...51

Osservazioni sulle curve di avvelenamento prodotte ...63

curve di avvelenamento per portata pari a 80 sccm ...63

curve di avvelenamento per portata pari a 110 sccm...63

curve di avvelenamento per portata pari a 140 sccm...64

curve di avvelenamento per portata pari a 170 sccm...64

curve di avvelenamento per portata pari a 200 sccm...64

Scelta dei parametri di processo per l’ottimizzazione dei rivestimenti ...65

Fase di deposizione e caratterizzazione dei rivestimenti ...68

Introduzione ...68

Realizzazione dei rivestimenti ...69

5

Seconda serie di 5 deposizioni, spessore obiettivo = 5,5 μm ...71

Valutazione degli spessori ottenuti ...73

Nanoindentazioni sui rivestimenti ottimizzati ...79

Scratch test sui rivestimenti prodotti ...81

Valutazione della tenacità a frattura dei rivestimenti ...88

Conclusioni e considerazioni ...93

Indentazioni sferiche prodotte sui campioni ...94

CONCLUSIONI ...95

BIBLIOGRAFIA ...97

APPENDICE : LE TECNOLOGIE PVD ...101

Tecnologie utilizzate per la produzione di rivestimenti PVD ...101

Arco catodico ...101

Magnetron sputtering ...106

PECVD - Plasma Enhanced Chemical Vapour Deposition ...116

Evaporatore termico ...124

Evaporatore a fascio elettronico...126

Arco anodico ...128

Ion Plating ...129

Considerazioni finali ...131

APPENDICE : LA FISICA DEL MAGNETRON SPUTTERING ...132

Fisica di base del plasma ...132

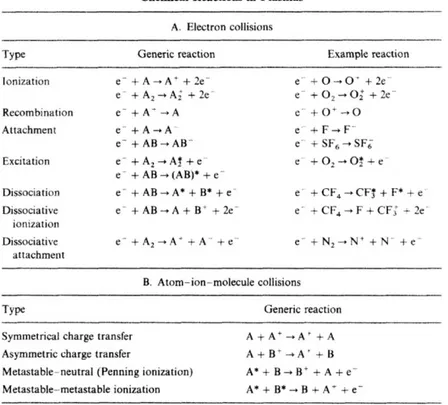

Chimica del plasma ...133

Temperatura di un plasma ...138

Resistività di un plasma ...139

Interazioni del plasma con i campi elettrico e magnetico ...139

Interazioni plasma – superfici ...142

Scariche di plasma (plasma discharges) ...143

Caratteristica V-I per un plasma in vuoto ...148

Scarica con alimentazione AC in vuoto ...149

Scarica con alimentazione AC in vuoto in radiofrequenza (RF) ...151

Lo sputtering ...153

La resa di sputtering ...155

Sputterring reattivo...157

Emissione di elettroni secondari ...158

6

Avvelenamento del target ...161

Effetti sullo sputtering ...163

Correlazione tra la tensione di scarica e l’avvelenamento ...164

La dipendenza della tensione di scarica dal materiale. ...166

APPENDICE : IL DIAPTOMETRO...169

Strumento ...169

Sensori ...170

Trasduttore di posizione ...170

Sensore di forza ...173

Trasmissione del moto ...173

Software ...175

Analisi parametrica ad elementi finiti ...177

Analisi parametrica della curva ...182

Inversione del modello per la determinazione della curva ...186

APPENDICE : Ottimizzazione della procedura di pulizia agli ultrasuoni e rilevazione di fenomeni di interferenza RF ...190

7

LA TENACITA’ A FRATTURA DEI RIVESTIMENTI PVD: MISURA E VALORI

TIPICI NOTI IN LETTERATURA

Il concetto di tenacità a frattura nasce negli anni ’20 del secolo scorso grazie al lavoro pionieristico di Alan Griffitth alla Rolls Royce. Fino a quel momento il fatto che i materiali fossero molto meno resistenti alla frattura di quanto previsto dalle teorie dei solidi, che prevedevano un carico di rottura proporzionale a circa un decimo del modulo elastico, era rimasto inspiegato. Griffith creava degli intagli di lunghezza nota in un campione che sottoponeva a trazione. Il ricercatore osservò che il prodotto dello stress σ necessario a innescare la frattura e della radice quadrata della lunghezza a era una costante diversa per ogni materiale, che egli chiamò tenacità a frattura.

√

Queste caratteristiche si possono ottenere analizzando il campo di sforzi nell’intorno del difetto: si osserva che lo stress viene amplificato di un fattore che è la radice quadrata del rapporto tra lunghezza del difetto e raggio di curvatura dell’apice dello stesso.

( )

σm è lo stress amplificato dalla presenza del difetto, σ0 lo stress medio, a la lunghezza del difetto e ρ il

raggio di curvatura della punta del difetto-intaglio. In questo modello, di tipo dinamico, lo stress agli apici dei difetti è molto più elevato di quello medio, quindi all’apice dei difetti localmente lo stress supera il carico di rottura del materiale. Questo modello dinamico si può analizzare anche dal punto di vista energetico, osservando che gli alti stress previsti dal modello dinamico corrispondono a grandi energie elastiche accumulate nel materiale attorno all’apice del difetto, e che nell’estensione della frattura si trasformano nelle energie di superficie della nuova superficie di frattura creata. Questa rappresentazione degli eventi spiega anche perché i materiali molto duttili resistono meglio alla frattura, perché nell’intorno dell’apice della frattura tipicamente le energie elastiche si dissipano nella deformazione plastica invece che diventare nuove superfici. Dato il modello energetico, possiamo alla tenacità a frattura affiancare il

concetto di lavoro di frattura γwof:

⁄

dove Kc è la tenacità a frattura e E il modulo elastico. Dopo il lavoro pionieristico di Griffith gli ingegneri dei

materiali si sono quindi concentrati sul controllo del numero e della dimensione dei difetti nei manufatti sia nella loro produzione che in-service.

La tenacità a frattura dei film sottili è una proprietà meccanica importante, con una grossa influenza sulle performance in uso di questa classe di materiali, ed è in più uno dei parametri fondamentali per la predizione della affidabilità e della aspettativa di vita degli stessi. [1-3] La misura di questa importante quantità è però resa difficile dall’influenza del substrato, dallo stress residuo presente tipicamente in questi materiali e dallo spessore molto limitato [4-7]. Uno dei punti più importanti è senz’altro che la tenacità e le modalità di cedimento dei film sottili ceramici emergono dalla interazione tra la resistenza intrinseca a frattura e lo stress residuo presente nel film. La microstruttura complessa, data dai grani nella tipica forma a colonne, la densità dei difetti e l’interfaccia con il substrato e tra i layer nel caso di film multistrato rendono il problema ancora più difficile. Data l’importanza dell’argomento, numerosi sforzi sono stati

8 diretti ad affrontare questa problematica, in genere applicando schemi derivati/adattatti da quelli in uso su scale macroscopiche, come l’uso di indentatori piramidali per generare cricche facilmente misurate con tecniche microscopiche[7-15, 26]. A questo punto la complessità inerente ai film sottili entra in gioco, nell’inferire una tenacità a frattura dalla misura della lunghezza delle cricche prodotte a un dato carico. La scelta del modello interpretativo (che contiene ipotesi sia sulla superficie di frattura che sull’angolo di mixing tra il modo I e II di frattura) in ultima analisi determina, a parità di misure, il valore stimato di tenacità a frattura. Se in alcuni casi alcuni modelli approssimano particolarmente bene la realtà

sperimentale, in generale si è incerti sulla scelta del modello più appropriato, nell’ipotesi che ce ne sia uno. In generale, tutti i modelli interpretativi dei crack indotti da indenter piramidali sono della forma [11]

∏ ( )

ove Kc è la tenacità a frattura, Pmax è il carico di indentazione massimo, c e a sono la lunghezza della cricca e

la dimensione dell’area di contatto, E il modulo elastico, H la durezza, ν il coefficiente di Poisson e ψ l’angolo di apertura dell’indenter piramidale. Nel caso in cui le cricche prodotte siano molto più lunghe dell’impronta si può usare un modello semplificato, quello di Lawn-Evans-Marshall (LEM):

⁄ √

Il valore di α, un coefficiente empirico, è stato valutato da esperimenti di calibrazione in un valore di circa 0.016. Recenti studi però hanno messo in discussione l’idea che questo valore sia una costante, suggerendo che α possa essere dipendente dal rapporto E/H, dal modulo di Poisson e dalla geometria dell’indenter. Perdipiù nel caso dei rivestimenti il ruolo del substrato porta ulteriori effetti, come limitare o alterare la geometria della bolla di deformazione plastica o alterare lo sviluppo naturale delle cricche, e lo stress intrinseco compressivo può elevare molto il carico necessario alla fratturazione, rendendo le tecniche basate sull’indentazione spesso poco efficaci. Negli ultimi anni la diffusione delle strumentazioni a fascio ionico focalizzato (FIB) ha permesso ai ricercatori di sviluppare nuove tecniche di test [16-20] basate sulla microlavorazione tramite FIB di leve a sbalzo singole o doppie, provocandone attraverso curvatura la fratturazione in corrispondenza di incisioni preparate prima del test. L’uso di modelli anche qui collega poi i parametri misurati (carichi e lunghezza dei crack) con la tenacità. L’uso delle tecniche a leva singola a sbalzo limita dal punto costruttivo (litografia a fascio ionico) la possibilità di misura solo in punti lungo i bordi, mentre la doppia leva può essere ottenuta ovunque sulla superficie. Un difetto di queste tecniche è che sono complesse e laboriose, limitando quindi il numero di test eseguibili, l’uso del fascio ionico introduce non ben controllate alterazioni nel film e nel caso della leva doppia si ha difficoltà a conoscere bene i coefficienti di attrito tra indenter e leva e quindi a conoscere con precisione i carichi effettivamente trasmessi al campione. Infine,data la dimensione di queste leve spesso sono preservati stress residui intrinseci che inquinano la misura.

In tempi recenti una nuova tecnica di misura di tenacità a frattura è stata sviluppata [34]. Questa tecnica non è come le precedenti una estensione su scala micro delle tecniche standard, e consiste nell’indentare un pilastrino (pillar) di rivestimento scavato tramite FIB. Il pillar ha un diametro similare alla sua altezza, che è proprio lo spessore del rivestimento. I vantaggi della tecnica sono molteplici: il materiale sottoposto a indentazione non è alterato dal fascio ionico, come nelle tecniche precedenti, e il pilastrino di rivestimento si rilassa completamente rilasciando gli stress residui (che quindi non alterano la misura)[21-23]. La

9 maniera riproducibile con la separazione del pilastrino in tre parti separate da cricche a 120°. La frattura infine nasce appena sotto la punta dell’indenter, sulla sommità generalmente del pilastro, quindi non risente se non molto debolmente dell’influenza del substrato[24]. La misura del carico necessario a fratturare un pilastrino di dimensione nota sono gli unici dati necessari a inferire la tenacità a frattura.

⁄

è il carico critico e è il raggio del pillar.Nessuna misura post test della lunghezza delle cricche è necessaria. Al posto dei modelli analitici classici la tecnica di cui sopra usa un modello a elementi finiti coesivi per simulare la fratturazione del pillar. La modalità di cedimento ripetibile e molto simile

all’approssimazione semplificatrice simulata agli elementi finiti risulta in una grande affidabilità del metodo. Si procede dunque, mediante l’ausilio di un microscopio a fascio ionico focalizzato (FIB), alla realizzazione di un pilastrino (pillar). Il pillar è realizzato scavando mediante bombardamento ionico una trincea circolare attorno alla porzione di superficie da indentare.

Immagine SEM di un pillar prima della nano indentazione

In seguito sul pillar verrà eseguita un indentazione con una punta Berkovich (piramide con tre lati) utilizzando un carico tale da provocare una fratturazione del cilindro.

Il modello proposto da Sebastiani sfruttando l’identazione su pillar si basa su una semplice relazione: ⁄

La robustezza di questo metodo è incentrata sul fatto che la rottura del pillar avviene sempre allo stesso modo, la separazione in tre parti, calcolabile via elementi finiti, mentre in generale la sezione trasversale di una cricca visibile in superficie non è conosciuta (da qui i modelli di Palmqvist e Radiale).

10

Immagine SEM della fratturazione del pillar

Il carico a cui questo avviene la fratturazione del pillar in tre parti è facilmente determinabile dalla curva di carico-affondamento ottenuta con la nano indentazione. Il valore cercato è quello dove è presente il tratto orizzontale della curva.

11 Il coefficiente è un parametro di proporzionalità ottenuto mediante simulazione CZ-FEM studiando il comportamento dei vari materiali sotto indentazione. Esso dipende dal rapporto ⁄ e modulo di Poisson. Sarà quindi necessario determinare un valore di per ogni materiale.

Questo tipo di misure su scala nano hanno fornito informazioni fondamentali sulla vera tenacità a frattura dei film sottili, che è risultata essere per vari tipi di rivestimenti (TiN, CrN e nanocompositi) compresa tra 1 e 3-4 √ . Benchè questo valore sia basso, generalmente in linea con quello dei ceramici, va ricordato che anche per rivestimenti PVD metallici la tenacità a frattura è di questo ordine, indicando che è la

microstruttura di questi film, più che il materiale di cui sono composti, a dettare il valore della tenacità a frattura.

Da queste considerazioni, e dalla possibilità di indurre stress compressivi elevati (GPa) capaci di proteggere il film dall’apertura di cricche, proviene il lavoro oggetto di questa tesi.

Il particolare gap of knowledge che ho affrontato nella mia tesi infatti, dal punto di vista della misura della tenacità a frattura, è stato quello dell’assenza di una tecnica di misura affidabile su scala macroscopica che misurasse la tenacità a frattura comprensiva dell’effetto apparente dovuto allo stress residuo e che fosse complementare alla tecnica esposta in queste pagine. Nel capitolo relativo ai film sottili verrà spiegata una gap of knowledge simile per i film sottili.

12

SVILUPPI DELLA MISURA DELLA TENACITA’ A FRATTURA

La prima attività della tesi è stata lo sviluppo di una tecnica di misura della tenacità a frattura su scala macroscopica che fosse complementare a quella su scala nanometrica sviluppata da Marco Sebastiani [34] Per questa campagna di indentazioni sono stati utilizzati dei campioni metallici in acciaio 100Cr6 (AISI 52100) rivestito con materiale ceramico CrN (Balzers Balinit CNI) mediante tecnica PVD le cui caratteristiche sono state riportate di seguito in tabella.

In questa fase sono state eseguite una serie di indentazioni con carico crescente compreso tra e in modo da analizzare la risposta del sistema rivestito e del solo substrato .

√

Caratteristiche meccaniche e di sistema del campione di CrN/100Cr6

Immagine SEM dell’impronta lasciata sul CrN/100Cr6 utilizzando un carico massimo pari a 1500N con indentazione sferica

È stato osservato inoltre come si sia verificato un danneggiamento morfologicamente diverso da quanto previsto nella normativa UNI EN ISO 1701 Si sono verificate delle fratture del rivestimento con geometria

13 circonferenziale ed asse coincidente con l’asse di indentazione quando il carico ha superato certi valori, invece delle delaminazioni o fratture radiali sperimentate quando si utilizza una punta Rockwell.

Andando a cercare un riscontro tra i dati ottenuti e quanto presente in letteratura, si è potuto stabilire che in presenza di rivestimenti sottili fragili su substrati duttili le più comuni tipologie di rottura dopo

indentazione sferica sono caratterizzate da cricche che partono dalla superficie del rivestimento e si

propagano verso il substrato; queste si verificano quando le deformazioni del substrato non possono essere seguite dal rivestimento, che cede.

Calcolo mediante l’analisi delle cricche circonferenziali

Per determinare la tenacità a frattura del sistema CrN/100Cr6 si è utilizzato un modello reperito in letteratura [33]. Tale modello si basa sulla misura del raggio di prima cricca, infatti combinando questa informazione con le caratteristiche del rivestimento e substrato è possibile determinare la tenacità a frattura del film ceramico.

Dato che la frattura del rivestimento inizia generalmente da difetti superficiali di piccole dimensioni [37,38], il primo obiettivo è stato quello di determinare le deformazioni sulla superficie.

Utilizzando il modello di Ramberg-Osgood della curva σ-ε del substrato metallico,

( )

In cui , è il coefficiente di incrudimento, ed è calcolato come:

(

⁄ )

(α è un coefficiente correttivo che tiene conto delle non linearità, preso pari a ) e ipotizzando che ad elevati carichi la deformazione del sistema rivestimento-substrato sia perlopiù quella del substrato metallico è stato analizzato l’andamento delle deformazioni in senso radiale causa principale delle rotture dei rivestimenti quando i sistemi sono sottoposti a indentazioni sferiche.

In questo caso è stato possibile trascurare il coefficiente di attrito statico perché raggiunti valori di la sua influenza risulta nulla e la distribuzione delle deformazioni rimane costante al variare di .

Usando questa semplificazione è stata quindi fornita dagli autori di [33]un equazione in grado di rappresentare con ottimi risultati il valore di all’interno dell’ area di contatto:

( ) ( ) ( ) ( ) Con: ( ) ( ) ( ) ( )

14 In cui si ricorda essere ed relativi al substrato.

Avendo uno stato tensionale complesso, dovuto all’attrito elevato tra sonda e materiale che impedisce il fluire del materiale verso l’esterno rimanendo bloccato sotto la sonda. Quindi in prossimità del bordo si hanno i valori di deformazione massima.

La rottura dei film fragili su substrati duttili è quindi dettata dalla crescita attraverso il rivestimento delle imperfezioni presenti in superficie, che causano una concentrazione degli stress. La propagazione della cricca avverrà per sforzo di trazione normale al piano della cricca, determinato dal parametro

(dimostrato da [38]).

È quindi possibile determinare il valore critico dello stress affinché avvenga la frattura utilizzando la relazione:

{

[ ( )] ( )}

⁄

In cui è l’energia di frattura per unità di superficie del materiale del rivestimento, un parametro che definisce il mismatch tra i moduli elastici planari di film e substrato (parametro di Dundur),

( ) ( )

e il parametro . Mentre ( ) nel caso di deformazioni elasto-plastiche può essere espresso (dimostrato da Beuth et al.1996):

( ) Si potrà così determinare la tenacità a frattura come:

√

La procedura sovra descritta è stata implementata mediante software Matlab con il quale è stato possibile calcolare anche le deviazioni standard delle grandezze rilevanti calcolate.

Nelle tabelle sottostanti sono riportati i dati utilizzati relativi al provino di utilizzati per il calcolo del valore della resistenza a frattura.

Il diametro della testa indentatrice del diaptometro risulta . Conseguentemente ad un’attenta analisi al SEM (microscopio elettronico a scansione) delle nove impronte è stato possibile determinare i diversi raggi critici per i quali si ha la formazione della prima frattura.

15

Immagine SEM dell’impronta lasciata sul CrN/100Cr6 utilizzando un carico massimo pari a 1500N con indentazione sferica, sono riportati il raggio critico e di saturazione.

Utilizzando le equazioni proposte in questo paragrafo è stato possibile stimare il valore di resistenza a frattura per il pari a √ .

16

Verifica delle misure con strumenti alternativi (microdurometro)

Per quanto riguarda le micro indentazioni Vickers si è realizzata una matrice di indentazioni , cinque per ogni carico. I carichi applicati per questo test variano da 2 a 0.05 kg. La rottura del rivestimento si è riuscita ad ottenere solo per carichi di 2 e 1 kg.

Immagine SEM della matrice di indentazioni Vickers su CrN/100Cr6 (provino23193) utilizzando carico variabile 20-0.5Kg

Calcolo mediante l’analisi delle micro indentazioni Vickers

Una volta eseguita l’indentazione si è eseguita un analisi al SEM delle impronte ottenute. Da questa analisi si è potuto constatare che si è ottenuta la frattura del rivestimento solo con carichi di 2 e 1 Kg mentre per carichi inferiori non si ha la rottura del rivestimento ceramico.

17

Immagine SEM dell’impronta lasciata sul CrN/100Cr6 utilizzando un carico massimo pari a 1Kg con indentazione Vickers.

Immagine SEM dell’impronta lasciata sul CrN/100Cr6 utilizzando un carico massimo pari a 0.3Kg con indentazione Vickers.

Osservando le impronte, dove sono presenti le cricche , si nota come le superfici di frattura si propaghino unicamente dagli angoli dalle diagonali della piramide. Questa situazione ricade nel caso della modellazione di Palmqvist per la determinazione della tenacità a frattura del rivestimento. Il modello Radiale prevede infatti che vi sia una cricca partente anche dal vertice della piramide.

rappresentazione schematica dell’interpretazione delle cricche del modello Radiale e di Palmqvist

Per Palmqvist si ha:

(

)

⁄

18 Dove P è il carico applicato, è la durezza Vickers ed E è il modulo elastico Del CrN. Segue la tabella riportante la misura delle cricche (così come previsto dal modello) e i risultati ottenuti.

Provino 23193 Carico 2Kg

Ind.

a

d (μm)l

d (μm)H

v (MPa)K

(MPa√m)a1 74.4 17.4 683.2 12.81375 a2 73.7 17.4 695.3 12.85469 a3 72.1 17.8 719.4 12.73509 a4 73.2 17.4 705.7 12.87395 a5 73.6 17.3 698.1 12.86917 Media 12.82933 Provino 23193 Carico 1Kg

Ind.

a

d (μm)l

d (μm)H

v (MPa)K

(MPa√m)b1 50.2 12.7 748.8 10.69765 b2 49.5 11.7 770.1 11.19873 b3 49.5 11.6 771.7 11.22501 b4 50.1 11.9 751.8 11.06591 b5 48.5 11.6 802.2 11.28921 Media 11.0953

19

Verifica delle misure con strumenti alternativi (Tenacità a frattura con nano indentazione su pillar FIB)

Considerando il rivestimento di CrN il valore di gamma utilizzato per il calcolo della tenacità è di . l’indentazione è stata eseguita sugli stessi provini utilizzati per l’indentazione sferica e Vickers quindi con uno spessore del rivestimento di 5,5 . Ciò comporta per le ipotesi fatte in precedenza che il diametro del pillar sia di 5,5 per rispettare la relazione di rapporto unitario tra diametro e altezza che garantisce l’ininfluenza degli stress residui. Si è ottenuto un valore della tenacità di Kc = 2.5 ± 0.3 MPa√m.

Valutazione dei risultati

Il valore ottenuto non è, all’apparenza, confrontabile con i risultati ottenuti in precedenza. Ma riflettendo sulla natura della prova, si è compreso che la discrepanza tra i valori ottenuti sia dovuta al fatto che con la nano indentazione il valore della tenacità a frattura ottenuto sia assolutamente indipendente dagli stress residui presenti sul rivestimento. E’ noto in letteratura che i valori più elevati della tenacità a frattura delle prove con indentazione sferica e Vickers contengono in se anche il contributo degli stress residui del rivestimento; in particolare elevati valori di stress compressivi sono efficaci nel prevenire l’apertura di cricche.

Per avvalorare tale ipotesi si è calcolato il valore degli stress residui utilizzando il metodo proposto da Suresh e Giannakopoulos[27].

Questo metodo compara i diversi valori di affondamento ottenuti con una prova di indentazione su una area priva di stress residuo e una invece sotto stress residuo; nel caso della nostra prova il pillar è il materiale privo di stress e una zona qualsiasi del provino il materiale con stress.

Curva di carico e affondamento ottenuta per indentazione su pillar ed esterna ad esso

Utilizzando un carico di 2.2 mN per le due indentazioni, si è ottenuto un affondamento di 104 nm

all’interno del pillar e di 80 nm all’esterno nella zona dove è presente lo stress. Utilizzando la relazione di Suresh e Giannakopoulos: ( )

20 Si ottiene un valore di stress compressivo di 7.8 GPa. Questo stress intrinseco compressivo è molto

importante, perché è lo stress di trazione che apre le cricche (nel caso del KcI ). Se preesiste, prima della

sollecitazione esterna, uno stress intrinseco compressivo, questo protegge il rivestimento da frattura come il calcestruzzo precompresso: uno stress di trazione esterno deve prima superare il grande stress di

compressione prima di poter aprire una cricca preesistente. Si può stimare che, in presenza di una cricca di 1 micron di lunghezza, uno stress del genere sia sufficiente a portare la tenacità a frattura apparente dal valore misurato con il nanoindenter ( ca 2,5 MPa√m) a quello misurato dal diaptometro (ca 6 MPa√m).

21

LA CRESCITA DEI FILM SOTTILI E IL NITRURO DI CROMO

Nel 1969 Movchan e Demchishin [54] per la prima volta analizzarono la crescita di film spessi prodotti per evaporazione termica, studiando come i parametri di processo, la temperatura di deposizione nel loro caso, determinassero la microstruttura del rivestimento. I due evidenziarono nel loro lavoro il parametro

determinante Th , la temperatura omologa, la temperatura normalizzata in unità di temperatura di fusione

del materiale componente il film,

⁄

Secondo Movchan e Demchischin, che per semplicità consideravano la temperatura del substrato uguale a quella del rivestimento, i loro esperimenti rivelavano come esistessero tre tipiche modalità di crescita dei film, in corrispondenza con Th differenti. Rivestimenti nella zona I, con Th <0.3, sono caratterizzati da una

struttura fine di grani fibrosi e orientati verso la direzione di arrivo del flusso di vapore e con apici superiori a cupola [55]. In queste condizioni sono presenti numerosi difetti reticolari e pori tra le colonne. Gli autori spiegarono queste caratteristiche evidenziando come basse temperature di processo corrispondono a bassa mobilità degli atomi adsorbiti dalla superficie. A temperature 0.3 < Th <0.5 (zona II) i grani

divengono colonne uniformi, spesso estese su tutto lo spessore del film, e la superficie assume un aspetto sfaccettato. Secondo gli autori in queste condizioni la temperatura è sufficiente per accendere la diffusione superficiale degli adatomi, gli atomi adsorbiti dalla superficie. A temperature ancora superiori (zona III) , si accende la diffusione nel volume del rivestimento, per cui le colonne tendono a fondersi tra di loro in grossi grani. Dopo il loro lavoro, Barna e Adamik [56] introdussero una zona T tra la zona I e la zona II. In questa zona di transizione 0.2 < Th <0.4, la diffusione degli adatomi è sufficiente a creare colonne prive di un

numero eccessivo di difetti reticolari, ma non permette la diffusione attraverso i bordi grano. Il risultato è una crescita competitiva tra grani, dove vincono i grani cineticamente favoriti da una certa texture

cristallografica. L’introduzione delle tecniche di deposizione via Magnetron Sputtering introdusse un nuovo parametro a questi modelli, la pressione di processo (le deposizioni via evaporazione termica avvengono sovente in alto o ultra alto vuoto). Thorton [57] pubblicò un nuovo diagramma di zone di diversa microstruttura (SZD, Structure Zone Diagram) includendo la pressione. Questo lavoro è considerato un classico ed è riprodotto in molti libri [58]-[59]. Fin dal lavoro di Thorton si intuì che la pressione era in realtà un parametro macroscopico che descriveva l’energia cinetica degli atomi in arrivo sul rivestimento in crescita. A bassa pressione infatti le particelle sputterate dal catodo possono raggiungere il substrato senza urti, preservando la loro energia cinetica, che ha un valor medio di alcuni eV, metà della energia di legame del materiale alla superficie e una distribuzione alla Thompson [60]-[61]-[62]. Ad alta pressione di converso gli urti con le molecole di gas ambiente tendono a spostare lo spettro verso energie inferiori. Per chiarire questo punto, Messier [62] utilizzò un fascio di ioni per cercare se il suo effetto fosse uguale a quello dell’inverso della pressione. Ottenne risultati simili, ma considerare solo l’energia degli atomi in arrivo è fallace, dato che non si tiene conto anche del numero degli atomi, della loro ionizzazione, della loro massa, del loro spettro e del loro andamento temporale. Per questo motivo si suggerì di utilizzare come quantità fisica di merito l’energia media per atomo depositato sul substrato,

〈 〉 ⁄

Ei energia media degli ioni , Ji /JM è il rapporto di ioni energetici rispetto agli atomi neutri, che si assumono

arrivare con energie termiche. Gli esperimenti tuttavia hanno dimostrato che questa visione intutituiva non è vera, che separatamente i due parametri summenzionati sono effettivamente correlati alla microstruttura, ma il loro prodotto non è un parametro di universalità, cioè non è vero che un flusso di pochi ioni molto energetici ha lo stesso effetto di un flusso di molti ioni poco energetici, anche se il

22 prodotto è lo stesso [63]. Mausbach [64] evidenziò nel suo lavoro sulla deposizione di rame da arco anodico come nel caso di ioni a bassa energia il flusso di energia di cui sopra fosse effettivamente un buon parametro descrittivo di processo. In particolare Mausbach aggiunse alle Zone evidenziate da Thorton una ulteriore Zona M, a bassa temperatura e a una energia media cinetica di 1 eV una zona dalla microstruttura metastabile. Ulteriori ricerche utilizzando tecniche di deposizione con un alto flusso di ioni [65]-[76] hanno evidenziato i limiti del diagramma di Thorton ma anche della metodologia in toto delle SZD, che non si sono rivelate essere modelli universali di crescita dei film sottili ma solo guide utili dato un certo sistema rivestimento-substrato e una certa tecnica di deposizione.Lo stato dell’arte di questo argomento è dovuto ad Anders [77] che ha proposto la più recente variante degli SZD, con una temperatura generalizzata, un asse logaritmico per l’energia cinetica e un asse z per la velocità di crescita del film, compresa una velocità negativa nel caso dell’etching.

La SZD di Anders, da Thin Solid Films 518(2010) 4087-4090

La temperatura generalizzata nel lavoro di Anders somma alla temperatura del substrato l’energia rilasciata dalla condensazione dei vapori (calore latente di sublimazione) e dalla ricombinazione degli ioni che si neutralizzano sulla superficie.L’energia cinetica anche qui comprende l’energia di arrivo di ioni positivi, negativi o atomi neutri. Scegliendo un’asse logaritmico si evidenzia come energia e momento degli ioni hanno pari importanza nella crescita del film. In particolare se l’energia della specie incidente è superiore ai 30-40 eV si generano cascate di urti nel film, mentre a energie inferiori è possibile energizzare la diffusione superficiale degli adatomi senza introdurre difetti nel film, promuovendo crescite epitassiali [78]. In accordo con questa visione del fenomeno il massimo di stress intrinseco ion-induced si raggiunge attorno ai 100 eV, quando viene depositata la massima energia per la creazione di difetti senza un corrispondente effetto di ricottura del film. A energie sopra i 400 eV per molti materiali non è possibile alcuna deposizione e comincia l’etching.

23 Il nitruro di cromo è una ceramica molto utilizzata sotto forma di film sottile per la sua resistenza all’ossidazione e alla corrosione *79]-[84], durezza, tenacità [85] e resistenza a usura [86]. Con la deposizione mediante magnetron sputtering reattivo si possono ottenere molte diverse fasi a seconda dei parametri di processo: CR, Cr+N, Cr+N+Cr2N , Cr2N+CrN, CrN [87]-[95]. La composizione del nitruro di cromo

dipende fortemente da fenomeni fisici che avvengono sia al catodo che sulla superficie da rivestire [96]-[98]. In questo tipo di deposizioni aumentando la frazione di azoto la sequenza di fasi cristalline rilevabili è Cr, Cr+N, Cr + CrNx , Cr+CrN e Cr2N. Tipicamente a basse concentrazioni di azoto l’incorporazione dello

stesso nel film aumenta linearmente fino a raggiungere un plateau che non può essere superato aumentando la concentrazione di gas reattivo in camera. Sotto la soglia di questo plateau si producono film che sono un mix di fasi, Cr, CrNx e CrN, mentre passata la soglia si produce Cr2N puro. Il massimo della

durezza si raggiunge con la fase Cr2N, mentre il massimo della resistenza a usura si nota normalmente per

le fasi miste di Cr e CrN, più capaci di deformazioni plastiche. Il bias non sembra avere effetti sulla orientazione cristallografica preferenziale, ma al contrario sono molto forti effetti di crescita epitassiale su bond layer in Cr.

La mancanza nel passato di buone misure di tenacità a frattura dei film sottili ha impedito di correlare questo parametro alle zone delle SZD. Questo è il gap of knowledge che si è affrontato in questo lavoro di tesi.

24

SVILUPPI DELLA OTTIMIZZAZIONE DELLA TENACITA’ A FRATTURA

Campioni utilizzati per la sperimentazione

I campioni utilizzati per la sperimentazione sono stati ricavati da una barra estrusa di Acciaio AISI 304 di 1 pollice di diametro. Da questa sono stati tagliati dei dischi alti circa 0,5-1 cm mediante troncatrice meccanica con lama abrasiva.

La fase di preparazione dei campioni è stata completata da questi passaggi effettuati mediante dischi abrasivi su macchina lappatrice manuale:

o fase di livellamento con carta abrasiva grana 180 finalizzata a rendere una faccia del campione piana eliminando la trama dovuta al taglio alla troncatrice;

o lucidatura progressiva con carte abrasive a grana 400, 600, 800, 1200;

o panno nappato (polishing cloth) + sospensione diamantata in olio lubrificante con dimensione media dei grani 1 micron.

La finitura superficiale dei campioni non può essere perfettamente uguale da campione a campione perché l’operazione di lappatura è totalmente manuale ed inevitabilmente non perfettamente ripetibile. Sono stati stabiliti dei parametri per l’accettabilità dei campioni: rugosità (Ra) intorno ai 30 nm, assenza di graffi lunghi (diametrali per esempio), presenza di pochi graffi di lunghezza al massimo di 2-3 mm. Questo controllo qualità è stato necessario dal momento che è necessario contare sul fatto che qualsiasi prova di rivestimento sia il più possibile indipendente dal particolare substrato rivestito. In questo modo viene minimizzato l’effetto di rugosità del substrato nei confronti delle caratteristiche tribologiche del rivestimento [1].

Successivamente sui campioni è stato effettuato un doppio bagno agli ultrasuoni in due solventi differenti:

acetone per eliminare i residui dell’olio utilizzato nell’ultima fase della lappatura, durata 10 min.;

acqua distillata per eliminare i residui di acetone dalla superficie del campione, durata 10 min. .

La continua creazione e rottura delle bolle di cavitazione sulla superficie del campione oltre ad accelerare l’effetto solvente, induce il distacco di tutte quelle particelle di SiC e diamante rimaste sulla superficie del campione.

La superficie da rivestire di tutti i campioni verrà inoltre sottoposta ad una pulizia al plasma da effettuarsi nella camera di processo, immediatamente prima della fase di rivestimento. Verrà compiutamente illustrata nel seguito questa operazione.

1

il rivestimento prodotto mediante PVD copia il substrato e quindi la presenza di un graffio lungo o di molti graffi anche corti potrebbe indurre la formazione di cricche che falserebbero le analisi tribologiche che devono essere condotte su di essi

25

Introduzione alla fase di rivestimento

L’operazione di rivestimento consta di tre fasi:

evaporazione del materiale di cui si vuole rivestire il substrato;

trasporto del vapore dalla sorgente evaporante al substrato da rivestire in vuoto (pressione dell’ordine dei centesimi o millesimi di mbar per le deposizioni sputtering);

condensazione sul substrato del materiale puro e reazione con l’eventuale gas reattivo presente in camera.

Nel caso in esame il target è un disco di cromo puro al 99,99% che si consuma per azione erosiva del plasma. Il generatore DC alimenta il target e accende la scarica DC. La potenza con cui viene alimentato il target è il prodotto della tensione di alimentazione del target per la corrente ionica diretta verso il target stesso.

Nel caso in esame, essendo il rivestimento obiettivo un composto di reazione del cromo con azoto, è necessario che venga immessa una certa quota di azoto oltreché argon. La reazione dell’azoto con il cromo avviene in parte sul target (fenomeno dell’avvelenamento, si rimanda al deliverable 6 per una sua completa spiegazione) ed in parte sul substrato in via di rivestimento. Qualitativamente accade che, a parità di pressione nella camera di processo, maggiore è la pressione parziale (ovvero la quota parte) di azoto rispetto alla totale e maggiore sarà la reazione sul target con l’azoto rispetto al suo completamento sul substrato. Ciò detto risulta chiaro che nel caso la reazione avvenga in buona parte sul target, l’azione erosiva del plasma fa evaporare non solo cromo ma anche il suo composto con l’azoto (evaporazione mista cromo e cromo nitruro). Per quanto riguarda il trasporto del vapore di cromo attraverso il vuoto: è necessario ricordare che la direzione può essere in linea retta o diffusa (scattering) in dipendenza del rapporto tra distanza target-substrato e libero cammino medio del vapore di cromo attraverso il gas di processo alla pressione considerata. Se questo rapporto è all’incirca minore o uguale a 1, il vapore di cromo si muove sostanzialmente in linea retta dal target, in direzione preferenziale perpendicolare a questo. Se invece questo rapporto è maggiore di 1, esiste un certo effetto di diffusione del vapore ad opera del plasma presente in camera (scattering) e la direzione diventa tanto più randomica quanto più il rapporto è maggiore di 1.

La condensazione del vapore di cromo + cromo nitruro avviene sul substrato. Per densificare il rivestimento in costruzione ed ottenere il composto desiderato è necessario durante la deposizione indurre un effetto di impatto di ioni contro lo stesso. Questa operazione è simultanea alla condensazione ed è operata tramite il generatore RF. Nel prossimo paragrafo sarà illustrato compiutamente il ruolo di questo generatore nell’indurre quegli effetti.

26

Ruolo del generatore in radiofrequenza

Questo generatore alimenta la barra portacampioni con un’onda in radiofrequenza a 13,56 MHz. Può lavorare sia mantenendo la potenza costante e limitando il DC bias sia l’inverso. A differenza del generatore DC, di cui è stato già descritto il funzionamento, questo non può controllare che un solo parametro mantenendolo costante. Il secondo parametro non può essere controllato ma limitato. Il suo valore esatto è il risultato dell’adattamento del plasma alla pressione alla quale si sta lavorando.

Il DC bias è la differenza di potenziale che si può impostare per accelerare gli ioni provenienti dal plasma verso la barra portacampioni ovvero fornire loro una certa energia cinetica. Questi ioni impattano anche sulla superficie del campione sulla quale si forma il rivestimento (in maniera proporzionale alla superficie esposta al plasma).

Dal momento che durante la deposizione del nitruro di cromo l’atmosfera di processo totale è costituita da una certa percentuale di azoto, quando viene applicata questa differenza di potenziale agli ioni costituenti il plasma, anche gli ioni azoto impattano sia contro la barra che contro la superficie del campione mentre arriva continuamente vapore di cromo.

L’effetto di impatto degli ioni sulla superficie del rivestimento in formazione è duplice:

un primo effetto è detto ion plating ed è l’effetto di impacchettamento o densificazione dei vapori di cromo sulla superficie del substrato (generalmente tende ad influenzare gli stress residui del rivestimento). Tanto più alto è il bias applicato e tanto maggiore è l’effetto di densificazione del rivestimento ma anche lo stress residuo;

il secondo effetto è quello di indurre o completare la reazione che porta alla formazione del composto tra azoto e cromo (l’energia in gioco è tale per cui si può avere la reazione). Per queste ragioni il bias deve essere ben calibrato come compromesso tra le necessità di ottenere un composto denso e della stechiometria voluta ma che non presenti stress residui tali che potrebbero portare alla de laminazione del rivestimento.

Lavorare a DC bias costante sulla barra portacampioni durante la deposizione significa lavorare a parità di energia cinetica degli ioni che impattano sul campione. Quando si applica un DC bias costante, a parità di pressione, anche la corrente ionica diretta verso la barra portacampioni e verso i substrati in rivestimento rimane costante (anche la potenza rimane costante essendo il prodotto tra il DC bias e la corrente ionica).

27

Fasi preliminari alla deposizione: posizionamento dei campioni nella macchina PVD e pump-down

1. Posizionamento dei campioni sulla barra portacampioni. I campioni sono stati posti sulla

barra portacampioni in maniera tale che l’asse del campione sia coincidente con quello del target (per massimizzare la captazione del vapore di cromo da parte della superficie del campione).

2. Posizionamento dello shutter sul target.

3. Fase di pump down per la creazione di alto vuoto (4-8E-07 mbar). Questa fase comincia

con la chiusura della camera di processo e della valvola che mette in comunicazione la camera con l’esterno. Le operazioni effettuate per questa fase sono le seguenti e uguali per tutte le deposizioni:

avviamento della pompa rotativa per la creazione del livello di vuoto fino a 0,25 mbar;

attesa di circa 10 minuti per il raggiungimento di quel livello di pressione;

avviamento della pompa turbomolecolare e attesa del raggiungimento della frequenza di rotazione regime di circa 480 Hz;

attesa di almeno 5 ore perché si raggiunga il livello di vuoto pari a quello descritto. 4. Fase di pulizia al plasma della superficie del substrato da rivestire. Questa fase è

importante per:

eliminare i residui di pulizia lasciati dal bagno ad ultrasuoni (acetone ed olii di lappatura);

eliminare l’umidità adsorbita fisicamente sulla superficie del substrato che non è riuscita a desorbire durante la fase di pump down;

eliminare il sottile strato di ossido superficiale che si forma con l’esposizione all’aria dell’acciaio inossidabile utilizzato. Questo sottile rivestimento abbassa l’energia superficiale del substrato ed è deleterio per l’adesione del rivestimento al substrato. Risulta oltretutto ben adeso al substrato e deve quindi essere eroso dal plasma.

Questa fase è delicata perché:

una pulizia troppo energica o troppo prolungata nel tempo porterebbe alla rimozione dei contaminanti detti ma anche al deterioramento del substrato, producendo vaiolatura su di esso (potenza o bias eccessivo oppure tempo di pulizia eccessivo);

una pulizia poco energica o breve porterebbe a preservare il substrato ma l’efficacia di rimozione dei contaminanti detti è bassa;

Parametri utilizzati per la pulizia del substrato:

bias RF 400 V;

potenza RF: 125-130 W;

flusso di argon verso la camera di processo: 140 sccm;

frequenza pompa turbomolecolare: 210 Hz costante;

pressione: 0,01 mbar;

tempo: 10 min.

Per l’esperienza pregressa posseduta questi parametri di processo consentono un ottimo compromesso tra preservazione del substrato ed efficacia della pulizia.

28 5. Fase di pulizia del target: anche questa fase è delicata perché mira a eliminare dalla sua

superficie:

ossido che si forma sul target di cromo quando è esposto all’aria libera;

nitruro che si forma durante ogni deposizione per l’esposizione del target all’atmosfera nella camera di processo parzialmente carica di azoto.

Questa fase và calibrata bene per gli stessi motivi scritti al punto n°4.

Parametri utilizzati per la pulizia del target:

corrente ionica: 2,9 A;

flusso di argon verso la camera di processo: 140 sccm;

frequenza pompa turbomolecolare: 210 Hz;

pressione: 0,01 mbar;

tempo: 10 min. ;

shutter sopra al target [2].

Questi parametri di processo consentono un ottimo compromesso tra consumo del target ed efficacia della pulizia e ha il vantaggio di essere contemporanea alla fase di pulizia del campione [3].

6. Fase di rivestimento del substrato con bond layer: segue quella di pulizia e viene

immediatamente prima di quella vera e propria di rivestimento di nitruro di cromo. In questa fase il substrato viene rivestito da un sottile strato di cromo di spessore intorno a 100 nm che agisce da collante nei confronti del rivestimento e del substrato, promuove quindi l’adesione del rivestimento al substrato. Questa operazione è stata la medesima per tutti i rivestimenti realizzati.

I parametri di processo sono i seguenti:

corrente ionica: 2,9 A;

bias RF: 75 V;

portata e tipo di gas inviato nella camera di processo: 120 sccm di Argon;

frequenza della pompa turbomolecolare: 210 Hz;

pressione di processo: 0,01 mbar;

tempo di deposizione: circa 60 secondi;

shutter lontano dal target.

2

per evitare che ciò che evapora investa il substrato.

3 i parametri: flusso di argon, pressione, velocità angolare della pompa turbomolecolare sono gli stessi. I generatori

deputati alla pulizia del substrato e del target sono separati e si possono impostare separatamente con i parametri desiderati.

29

Fase di deposizione del rivestimento di CrN Introduzione

Per questa prima campagna sperimentale l’obiettivo da raggiungere è stato la realizzazione di un rivestimento che fosse composto da cromo e azoto con una durezza paragonabile a quella presente in letteratura.

Il rivestimento di CrN ottenuto industrialmente ha una micro durezza variabile in un campo ristretto intorno al valore di 1750-1800 HV con carico da 50 gf [4]. Quei valori sono relativi a

rivestimenti su acciaio 100Cr6 che subisce un trattamento termico superficiale che lo rende più duro del substrato utilizzato in questa campagna sperimentale (AISI 304). Bisogna tenere conto del fatto che non è affatto trascurabile l’influenza del substrato sulla rilevazione della durezza né lo spessore del rivestimento. Dunque quei dati vanno presi come dati orientativi. La durezza del solo rivestimento di CrN, valutata con la tecnica di nanoindentazione, tipicamente è di 2500 HV con modulo elastico di circa 300-350GPa.

Si è proceduto in questo modo tra una deposizione e la successiva:

sono state eseguite 5 prove di micro durezza Vickers con carichi di 25 gf e di 50 gf sul

rivestimento prodotto. La media di questi rilevamenti è stata utilizzata per capire se la ricetta ha portato ad un aumento o ad una diminuzione di durezza del rivestimento;

quando i rivestimenti ottenuti hanno mostrato un valore di microdurezza Vickers simile a quello obiettivo (1750-1800 HV), sono state svolte anche alcune prove di nanoindentazione per valutare la durezza del solo rivestimento senza l’influenza del substrato per verificare che anche questo parametro raggiungesse l’obiettivo dei 2500HV e un modulo elastico di 300-350GPa.

4

Fonti: http://www.oerlikon.com/balzers/en/products-services/balinit-coatings/ ;

30

Realizzazione dei rivestimenti prototipali

Parametri della prima deposizione: (campione 1)

Corrente ionica DC: 2,7A;

Frequenza della pompa turbomolecolare: 210 Hz;

Gas inviato nella camera di processo: o 14 sccm di Azoto;

o 120 sccm di Argon;

Pressione di processo: 0,012 mbar;

Bias RF: 150 V;

Tempo di deposizione: 30 min.;

Micro-durezza (25 gf): 2100 HV

Si riportano alcune considerazioni

La micro-durezza Vickers con il carico dato è già molto alta per il primo tentativo. Il rivestimento prodotto deve essere molto spesso (alcuni µm) perché:

la durezza del substrato è di circa 350 ± 30 HV con un carico di 25 gf (rilevata);

la durezza rilevata con il microdurometro è quella dell’insieme rivestimento + substrato, a meno che l’indentatore affondi fino a un decimo dello spessore del rivestimento. In questo caso verrebbe rilevata esclusivamente la durezza del rivestimento. Quanto più l’indentatore produce nel rivestimento affondamenti superiori a quello detto, tanto più la durezza rilevata diminuisce.

Dai calcoli effettuati l’indentatore è affondato circa 1 µm nel rivestimento [5]. Essendo la durezza rilevata molto alta e molto vicina al valore target, si ritiene che il rivestimento abbia spessore abbastanza superiore ad 1 µm. Questo ragionamento è sicuramente corretto e non ha bisogno di essere suffragato da rilevazioni sperimentali più approfondite. Quando la durezza target sarà raggiunta allora si darà supporto a quanto scritto rilevando lo spessore con lo strumento FIB (focused ion beam).

Per la successiva deposizione si è pensato di aumentare leggermente la corrente ionica (al valore massimo impostabile sul generatore) per provocare una evaporazione maggiore di cromo. La strada che si tenta è quella di arricchire il composto di cromo per vedere l’effetto sulla microdurezza. Ci si aspetta che diminuisca per via del fatto che il cromo è meno duro del suo nitruro.

5

La diagonale media della impronta di indentazione è di lunghezza 7 µm. Affondamento e diagonale stanno nel rapporto 7:1 per un indentatore Vickers.

31 Parametri della seconda deposizione: (campione 2)

Corrente ionica DC: 2,9A;

Frequenza della pompa turbomolecolare: 210 Hz;

Gas inviato nella camera di processo: o 14 sccm di Azoto;

o 120 sccm di Argon;

Pressione di processo: 0,012 mbar;

Bias RF: 150 V;

Tempo di deposizione: 30 min.;

Micro-durezza (25 gf): 1400 HV.

La microdurezza Vickers (25 gf) è diminuita molto passando da 2100 HV a 1400 HV. Dunque una

piccola variazione di corrente ionica produce una grande differenza di risultato a parità di altri parametri di processo.

Per la successiva prova di deposizione, per confermare questo trend, si è deciso di variare ancora la corrente ionica DC ed impostarla al valore 2,8 A. Il valore è intermedio ai due precedenti e ci si aspetta una durezza rilevata intermedia a quei due casi.

Parametri della terza deposizione: (campione 3)

Corrente ionica DC: 2,8A;

Frequenza della pompa turbomolecolare: 210 Hz;

Gas inviato nella camera di processo: o 14 sccm di Azoto;

o 120 sccm di Argon;

Pressione di processo: 0,012 mbar;

Bias RF: 150 V;

Tempo di deposizione: 30 min.;

Micro-durezza (25 gf): 2000 HV.

La durezza rilevata è effettivamente intermedia alle due precedenti con un livello di corrente ionica intermedio a quelli utilizzati [6+. A questo punto si è voluto anche confermare l’alto spessore del rivestimento. E’ stato prodotto uno scasso al FIB sul rivestimento in maniera da valutare con precisione il suo spessore. Dal momento che lo spessore cambia poco per livelli di corrente ionica poco diversi da 2.8A, lo spessore che verrà rilevato sarà approssimativamente quello relativo alle altre due deposizioni precedenti.

6

Agendo sulla corrente ionica si và ad influire sul rapporto tra quantità di vapore di cromo a parità di quantità di azoto a disposizione nell’atmosfera di processo.

32 Lo spessore rilevato è di circa 5,9 µm.

La misurazione conferma le due ipotesi fatte prima:

a 25 gf l’affondamento di 1 µm dell’indentatore Vickers nel rivestimento è tale che la

durezza rilevata è poco influenzata dal substrato;

la durezza del rivestimento è molto prossima a quella target.

Per la successiva deposizione si è quindi pensato di tornare alla corrente ionica maggiore tra quelle impostabili 2,9A e aumentare contemporaneamente la quota di azoto rispetto a quella utilizzata precedentemente (da 14 a 20 sccm).

Parametri della quarta deposizione: (campione 4)

Corrente ionica DC: 2,9A;

Frequenza della pompa turbomolecolare: 210 Hz;

Gas inviato nella camera di processo: o 20 sccm di Azoto;

o 120 sccm di Argon;

Pressione di processo: 0,012 mbar;

Bias RF: 150 V;

Tempo di deposizione: 30 min.; Risultati della prova di micro durezza:

Micro-durezza (50 gf): 1500 HV;

Micro-durezza (25 gf): 2300 HV.

A questo punto si è deciso di procedere a rilevare la durezza del solo rivestimento con la tecnica della nanoindentazione, pur avendo già eseguito delle misurazioni di durezza con microindentazioni.

33 I rilevamenti di durezza sono esposti di seguito (i dati provengono dall’analisi statistica di 15 rilevazioni prodotte in posizioni casuali del rivestimento):

Questi rilevamenti mostrano che la durezza target è stata raggiunta. La durezza ed il modulo elastico del rivestimento rimangono costanti fino ad un affondamento di circa 600 nm come ci si aspettava. Inoltre il modulo elastico ottenuto rispecchia perfettamente quello presente in letteratura relativo al nitruro di cromo.

Parametri della quinta deposizione: (campione 5)

Corrente ionica DC: 2,9A;

Frequenza della pompa turbomolecolare: 210 Hz;

Gas inviato nella camera di processo: o 25 sccm di Azoto;

o 120 sccm di Argon;

Pressione di processo: 0,012 mbar;

Bias RF: 150 V;

Tempo di deposizione: 30 min.; Micro-durezza (50 gf): 1050 HV; Micro-durezza (25 gf): 2600 HV. 0 5 10 15 20 25 30 35 0 200 400 600 800 1000 1200 Ha rdnes s (GPa)

Displacement Into Surface (nm)

0 50 100 150 200 250 300 350 400 0 200 400 600 800 1000 1200 Mod ul us (GPa)

34 Aumentando la quota di azoto è effettivamente aumentata la microdurezza (25 gf). Tuttavia i

rilevamenti effettuati con il nano-indenter hanno dimostrato che la durezza del rivestimento 4 è costante per un intervallo di affondamento maggiore (da 100 a circa 900 nm) rispetto al rivestimento 5. Si vuole far notare inoltre come in entrambe i casi l’incertezza intorno ai valori medi di durezza, a parità di affondamento, sia molto contenuta [7]. Questo denota una omogeneità di durezza del rivestimento [8].

A questo punto è stato necessario verificare che la ricetta del rivestimento 4 (quarta deposizione) porti alla realizzazione di altri rivestimenti con caratteristiche ripetibili. Si vuole testare la ripetibilità di risultato della ricetta di deposizione tipo 4. A questo scopo sono state effettuate altre 3 deposizioni con gli stessi parametri di processo della quarta deposizione.

Parametri delle sesta, settima, ottava deposizione: (campioni 6, 7, 8)

Corrente ionica DC: 2,9A;

Frequenza della pompa turbomolecolare: 210 Hz;

Gas inviato nella camera di processo: 20 sccm di Azoto + 120 sccm di Argon;

Pressione di processo: 0,012 mbar;

Bias RF: 150 V;

Tempo di deposizione: 30 min.

7

Alcuni punti percentuali del valore medio.

8 I punti selezionati sono scelti casualmente e molto lontani tra loro sul rivestimento.

0 5 10 15 20 25 30 35 0 200 400 600 800 1000 1200 Ha rdnes s (GPa)

Displacement Into Surface (nm)

0 50 100 150 200 250 300 350 400 0 200 400 600 800 1000 1200 Mod ul us (GPa)

35

6

7

8

Sui rivestimenti così prodotti sono state eseguite:

nanoindentazioni per verificare che le proprietà di durezza e modulo elastico dei rivestimenti fossero ripetibili;

prove di ball crater per valutare se sia la resistenza ad usura sia lo spessore del rivestimento fossero uguali da deposizione a deposizione;

scratch tests per verificare che i modi di cedimento del rivestimento, i carichi critici di de coesione de adesione fossero simili e avvenissero a carichi simili;

indentazioni sferiche con il diaptometro per valutare l’ottenimento di tenacità a frattura simili per i tre rivestimenti.

Valutazione della durezza dei rivestimenti prototipali mediante tecnica di nano indentazione

Sono state effettuate indentazioni in questo modo: 3 matrici di indentazioni 3 x 3 su punti diversi del campione, presi in modo casuale e molto lontani tra loro (ordine di grandezza: 5 mm). Le impronte di ogni matrice di indentazioni sono sufficientemente distanti da non essere mutuamente influenzate (ordine 200 nm). In questa maniera si possiede un numero di rilevazioni per ogni campione sufficiente e a dare una media e una deviazione standard precise e accurate. Rilevamenti di nanodurezza e modulo elastico per i tre campioni verranno mostrati in questa e nella prossima pagina. Nei riquadri rossi in trasparenza sono segnati durezza e modulo di elasticità obiettivo.

36

Zona A Zona B Zona C

Durezza Durezza Durezza

Modulo elastico Modulo elastico

Modulo elastico 0 5 10 15 20 25 30 35 0 200 400 600 800 1000 1200 Ha rdnes s (GPa)

Displacement Into Surface (nm)

0 5 10 15 20 25 30 35 0 200 400 600 800 1000 1200 Ha rdnes s (GPa)

Displacement Into Surface (nm)

0 5 10 15 20 25 30 35 0 200 400 600 800 1000 1200 Ha rdnes s (GPa)

Displacement Into Surface (nm)

0 50 100 150 200 250 300 350 400 450 0 200 400 600 800 1000 1200 Mo d u lu s (G Pa)

Displacement Into Surface (nm)

0 50 100 150 200 250 300 350 400 0 200 400 600 800 1000 1200 Mod ul us (GPa)

Displacement Into Surface (nm)

0 50 100 150 200 250 300 350 400 0 200 400 600 800 1000 1200 Mod ul us (GPa)

Displacement Into Surface (nm) Durezza & modulo elastico - campione 6

Durezza & modulo elastico - campione 7

Zona A Zona B Zona C

Durezza Durezza Durezza

Modulo elastico Modulo elastico Modulo elastico

0 5 10 15 20 25 30 35 0 200 400 600 800 1000 1200 Ha rdnes s (GPa)

Displacement Into Surface (nm)

0 5 10 15 20 25 30 0 200 400 600 800 1000 1200 Ha rdnes s (G Pa)

Displacement Into Surface (nm)

0 5 10 15 20 25 30 0 200 400 600 800 1000 1200 Ha rdnes s (GPa)

Displacement Into Surface (nm)

0 50 100 150 200 250 300 350 400 0 200 400 600 800 1000 1200 Mo d u lu s (G Pa)

Displacement Into Surface (nm)

0 50 100 150 200 250 300 350 400 0 200 400 600 800 1000 1200 Mod ul us (GPa)

Displacement Into Surface (nm)

0 50 100 150 200 250 300 350 0 200 400 600 800 1000 1200 Mo d u lu s (G Pa)