CAPITOLO II

OROLOGIO DA POLSO

2.1

Parti principali dell’orologio

Figura II-1 – Orologio da polso della Gio Monaco

L’orologio meccanico è il più prestigioso degli oggetti segnatempo, infatti sempre maggior prestigio viene ad esso attribuito cercando di arricchirlo con le più ricercate stravaganze, materiali, forme e incassatura di pietre preziose.

Oggi l’orologio è indossato sul polso, per cui la sua forma si è sviluppata per consentirne l’uso; esso è costituito da 5parti principali:

• la cassa (A B E I) • il quadrante(D) • il movimento(G) • il cinturino. (F) • le sfere o lancette (C)

La cassa potrebbe essere definita come il “telaio” dell’orologio - ciò che ne stabilisce la forma – nella cui struttura vengono posizionati tutti gli altri elementi. La struttura di una cassa comprende, in linea generale:

• Boîte(E): ovvero il corpo principale, dove sono presenti tutti i riscontri ed i riferimenti per vincolare le altre parti.

• Lunette(B): la parte superiore, che viene vincolata alla boîte da parte del costruttore della cassa; questa parte non sempre è presente, ma si trova sempre più spesso, sia per ragioni costruttive che funzionali.

• Glace(A): la parte trasparente, che consente di vedere l’orario indicato dalle lancette. Questo viene forzato sulla lunette in fase di assemblaggio della cassa, pertanto può essere considerato fisso nella struttura dell’orologio. Il vetro è realizzato in plastica negli orologi meno costosi, per quelli di fascia media si usa il vetro zaffiro minerale, e per i più prestigiosi il cristallo di zaffiro, nei quali viene spesso fatto un trattamento di antiriflesso dal lato interno, in maniera tale che il vetro sia quanto più trasparente possibile a tutto vantaggio della visibilità del gruppo di lancette e del quadrante.

• Fondello(I): il retro dell’orologio, che viene utilizzato nella fase di assemblaggio dell’orologio per sigillare lo stesso una volta che sono stati posizionati al suo interno il movimento ed il sottogruppo quadrante lancette.

Il quandrante (“Cadran”) è il volto dell’orologio, pertanto, su di esso vengono condotti gli studi estetici e la tecnologia a disposizione fa da supporto all’estetica.

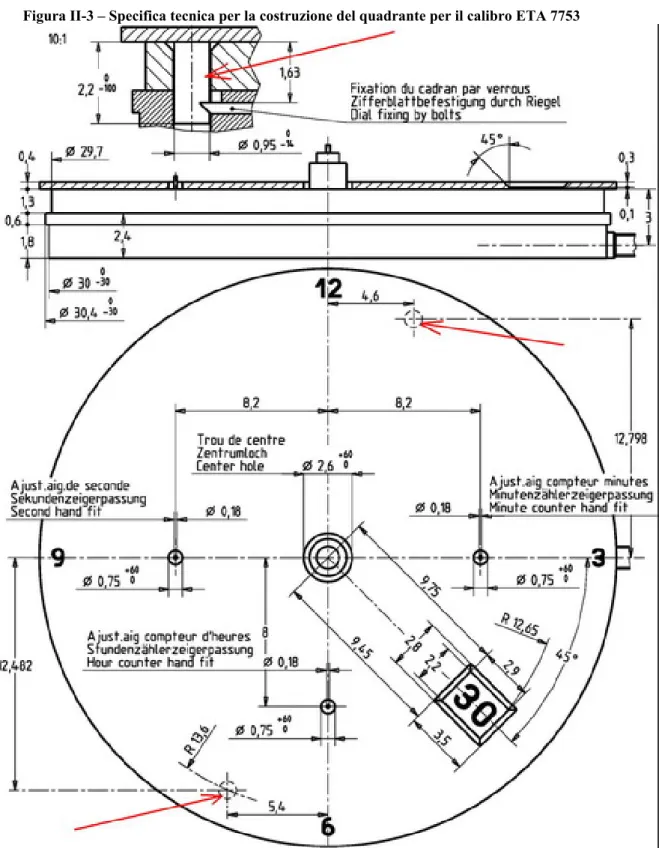

Tutti i quadranti posseggono due spine saldate, sul lato non a vista, per poter essere fissati al movimento; pertanto, il quadrante viene progettato seguendo le istruzioni della scheda tecnica del costruttore del movimento. Infatti, ogni movimento presenta, in posizione differente, una coppia di fori studiati per fissare il quadrante con un sistema di bloccaggio a vite o a molla.

Figura II-3 – Specifica tecnica per la costruzione del quadrante per il calibro ETA 7753

Lo spessore del quadrante è di notevole importanza, in quanto il movimento ha dei “cannon”, dove vengono calettate le lancette, di altezza prestabilita (“aguillage”). Per un corretto funzionamento il quadrante non deve ostacolare assolutamente e in alcun modo il moto rotativo delle lancette.

Figura II-4 – Specifica tecnica per la costruzione del quadrante per il calibro ETA 7753

Il materiale di base più usato è l’ottone, che per la riconosciuta malleabilità, consente una facile lavorabilità dello stesso e una buona resa relativamente alla fase dello stampaggio ed alla lavorazione in generale. A parte, oggi vengono anche utilizzati materiali diversi, come la ceramica, pietre dure, madreperla ecc., soprattutto per dare allo stesso una valenza di preziosità e unicità, che talvolta fanno del quadrante un particolare che rende l’orologio più prestigioso ed elegante.

I disegni realizzati su di esso sono tra i più svariati e talvolta bizzarri, ma concepiti sempre per esaltare al massimo tutte le caratteristiche del movimento: dalla data al tachimetro, dai piccoli secondi alle fasi lunari, dall’indicatore della riserva di carica, al “cuore” del movimento.

Le lancette(C) sono in un numero minimo di due – ore e minuti. Esse vengono calettate sul movimento ed hanno la funzione fondamentale, durante il moto, di indicare il tempo o più in generale di indicare le scale riportate sul quadrante. Nei movimenti con “complicazioni”, le lancette possono essere in numero maggiore e non sempre in posizione centrale. Pertanto, possono venir utilizzate per indicare i giorni, la data, la carica del movimento, i secondi, le misurazioni di un cronografo. Per la loro costruzione, ci sono ditte specializzate nella produzione di lancette. Dotate di grande competenza e tecnologia, tali aziende producono le lancette seguendo fedelmente le specifiche tecniche fornite dal costruttore del movimento. Il materiale usato per esse è essenzialmente ottone, ma per particolari calibri sono utilizzate anche leghe speciali sopratutto per il tubo che serve al calettamento. L’uso improprio di un materiale non conforme alle caratteristiche imposte dal costruttore porterebbe, inevitabilmente, alla mancanza di tenuta delle stesse, con tutte le conseguenze che si possono facilmente immaginare.

Figura II-5 – Lancetta dei secondi, dall'archivio tecnico della Gio Monaco

Il movimento o “Calibro”, come viene identificato nel settore, è il motore dell’orologio ed è dunque anche la parte più complessa dello stesso. La maggior parte delle aziende produttrici di orologi si avvalgono di meccanismi già presenti sul mercato, in quanto lo studio dello stesso, che sia meccanico od al quarzo, richiede tempo, conoscenze ed esperienza che non sono improvvisabili, quindi grandi investimenti e tecnologia di altissimo livello. Nel tempo, pertanto, si sono sviluppate - soprattutto in Svizzera - pochissime aziende specializzate nella realizzazione di movimenti complicati. A tali aziende spesso ci si rivolge, in out-sourcing, per lo studio e la realizzazione di progetti personalizzati.

Solo le aziende più prestigiose e con una lunga storia, si sono, nel tempo, strutturate per lo sviluppo e la produzione di movimenti propri, ottenendo, ovviamente, una affermazione del marchio ed un posizionamento ai vertici del Mercato.

2.1.1 Assemblaggio Orologio

Il processo di assemblaggio di orologio, se pur semplice da un punto di vista teorico, richiede aziende e/o personale specializzato ed esperto per un montaggio corretto e funzionante. L’assemblaggio dovrebbe essere effettuato in ambienti ad atmosfera ed umidità controllata. Il sistema di montaggio è il seguente:

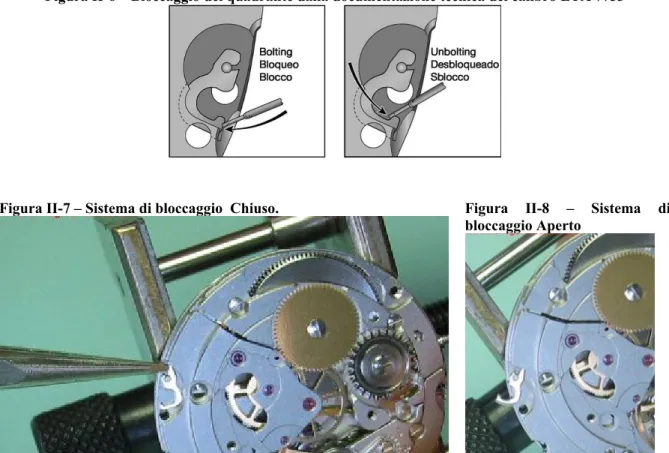

Le due spine presenti sul retro del quadrante vengono inserite nei fori del movimento e fissate ad esso.

Figura II-6 – Bloccaggio del quadrante dalla documentazione tecnica del calibro ETA 7753

Figura II-7 – Sistema di bloccaggio Chiuso. Figura II-8 – Sistema di bloccaggio Aperto

Una volta fissato il quadrante al movimento e prima del fissaggio delle sfere, il tecnico ricerca la mezzanotte nel movimento, ruotando la corona nella sua posizione di regolazione del tempo. Questo perché, specialmente se il movimento possiede il datario, la data deve cambiare alla mezzanotte, o per meglio dire quando la lancetta delle ore passa sul dodici. Ora, poiché quasi tutti i movimenti effettuano una rotazione completa delle lancette delle ore ogni 12 ore, la data dovrà essere cambiata, nella maggioranza dei casi, ogni due giri completi della lancetta delle ore sul numero 12. Vale a dire ogni 24 ore.

Figura II-9 – Ricerca della mezzanotte

Il movimento viene poi appoggiato su di un porta-pezzo, ovvero una sede creata per il particolare calibro e che presenta dei particolari perni dedicati allo specifico movimento (Vedi freccia in figura). Lo scopo di questi è fare da riscontro durante la fase di fissaggio della lancetta, infatti il cannon sottoposto alla pressione esercitata per forzare la lancetta su di esso, potrebbe far uscire la “pietra” (rubino) dalla sua sede, e conseguentemente provocare la rottura e l’arresto del movimento. Tali perni - a riscontro - vanno, infatti, a “baciare” la base del rubino del cannon, ed essendo fissati sul corpo del porta-pezzo, contrastano la pressione esercitata dal fissaggio delle sfere e, conseguentemente, impediscono l’uscita del rubino dalla sua sede.

Figura II-10 – Porta movimento con riscontro per la pietra dei secondi.

Figura II-11 – Porta movimento dopo la regolazione del riscontro.

Figura II-12 – Posa lancette della Bergeon

Tramite l’utilizzo del “Posa lancette”, vengono fissate le lancette delle ore e minuti ed eventualmente quella dei secondi e quelle dei contatori, se presenti (cronografo).

Tolta la tiege (il perno che collega la corona al movimento), l’insieme viene incassato ovvero alloggiato nella cassa. Generalmente, questa operazione si effettua entrando dalla parte posteriore dell’orologio. Il quadrante andrà a battuta su di un riscontro creato nella cassa, poi

viene reinserita la tiege che funge da riferimento per allineare il 12 ed il 6 lungo l’asse longitudinale della cassa..

Figura II-13 – Sezione di un orologio non completamente assemblato con labilità verticale.

Il movimento è vincolato al quadrante che entrando nella cassa va a battuta sul riscontro indicato dalla freccia, ma il sistema è ancora labile, in quanto il suo moto nella direzione delle Z negative è ancora possibile. Pertanto, al fine di vincolare il tutto, tramite due bride, o viti a mezzaluna, il movimento viene reso solidale alla cassa che presenta una fresatura di fissaggio. In questa maniera, quadrante e movimento diventano un corpo unico. Ma ancora non abbiamo creato stabilità tra questo corpo unico e la cassa.

Dal momento che oggi fanno moda gli orologi di grandi dimensioni e quindi con casse molto più grandi dei movimenti, viene a crearsi uno spazio vuoto tra il movimento e la parete della cassa. Pertanto, si pone l’esigenza di riempire quest’area. Tale compito viene assolto dal “ferma movimento”(G). Questo elemento dipende, come detto, dalle dimensioni e forma dell’orologio e può essere costruito in metallo o plastica. Per i movimenti automatici si fa uso di ferma movimenti in metallo; in questi casi, il movimento viene vincolato al ferma movimento, che a sua volta viene vincolato alla cassa con sistema analogo. Ora soltanto possiamo, ben dire, che la parte interna dell’orologio, vale a dire, quadrante, movimento, corona e cassa sono uniti in maniera solidale, conferendo all’insieme “orologio” le caratteristiche necessarie per la sua perfetta funzionalità.

Figura II-14 – Specifica tecnica dei riferimenti per vincolare il calibro ETA 7753

Il tutto viene chiuso dal Fondello. In tutte le parti mobili sono presenti delle guarnizioni che garantiscono le Étanchéité – l’impermeabilità – dell’orologio, caratteristica oggi richiesta a tutti gli orologi. Tramite uno strumento, viene eseguito questo test a differenti pressioni per poterne certificare la tenuta stagna scelta per quel modello.

Regolato l’orario, l’orologio viene lasciato funzionare per non meno di 24 ore. Se, dopo tale tempo, non si verificano problemi, l’orologio è pronto per essere immesso nel mercato. Viceversa, in caso di non corretto funzionamento, si interviene controllando, in tutti i suoi passaggi, il corretto montaggio delle parti, in maniera da individuare il difetto o addirittura, nel caso di improprio funzionamento del movimento, intervenendo sullo stesso. (vedi paragrafo 2.6.1)

2.2 Il Movimento

Il movimento meccanico è una macchina, in cui un peso o una molla (organo motore) muove una successione di ruote dentate (treno) ,che agiscono su un congegno di distribuzione (scappamento) governato da un regolatore (bilanciere o pendolo), un quadrante o una suoneria, che ne indicano il progresso.

In un orologio meccanico, quindi, l’oscillazione è fornita dal bilanciere, azionato da un meccanismo chiamato scappamento, che viene messo in movimento da una serie di ruote dentate e rocchetti tramite la carica di una molla. Esistono diversi tipi di scappamento, ma tutti hanno la funzione di tradurre il movimento rotatorio dell’ingranaggio in intervalli controllati. Lo scopo degli ingranaggi è doppio: da una parte rallentano la velocità del bilanciere e, dall’altra, guidano le lancette dell’orologio. Per poter continuare a funzionare, la molla di un orologio meccanico deve essere caricata periodicamente. Un orologio meccanico è un oggetto estremamente complesso e richiede molta abilità per passare dal momento in cui viene ideato a quando è pronto per essere indossato.

Il movimento è, come già sottolineato, il cuore dell’orologio, è l’elemento che consente di definire orologio lo stesso; potrebbe essere definito come lo strumento atto alle misurazioni delle unità di tempo, che convenzionalmente si fanno partire dalla mezzanotte.

Una particolarità è la definizione del suo diametro che come per mantenere un forte legame con la tradizione, riferendosi ad una vecchia unità di misura francese: “il piede

parigino”; esso è formato da 12 pollici parigini. Un pollice parigino sono 12 linee – misura di

riferimento – che corrispondono a 24,07 mm. (1 linea =2,2559mm)

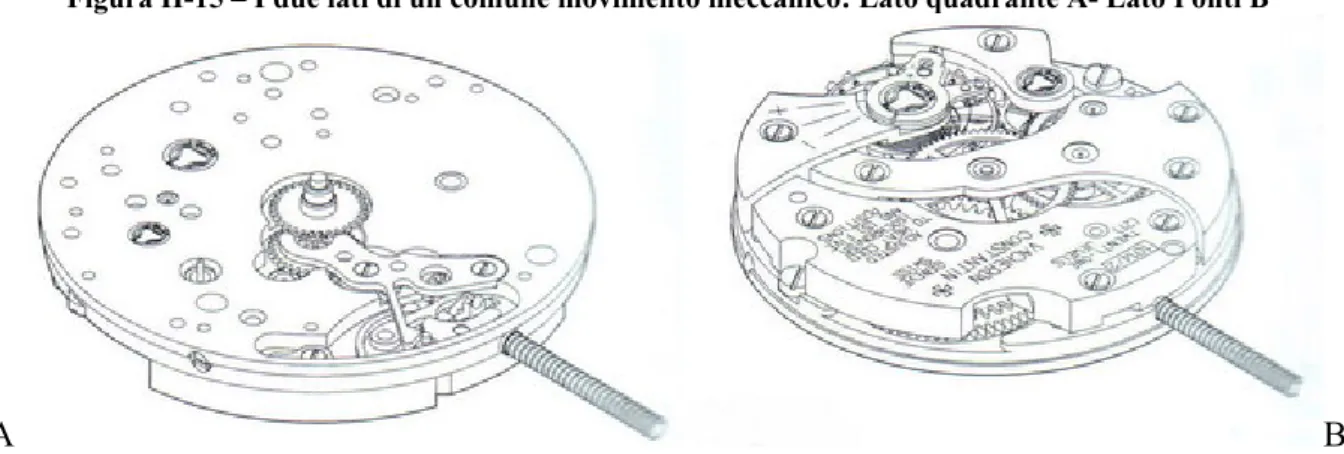

2.2.1 Parti principali

Figura II-15 – I due lati di un comune movimento meccanico: Lato quadrante A- Lato Ponti B

A B

Le parti di un movimento possono essere classificate in: • Parti fisse

• Parti mobili.

Le parti fisse sono la piastra principale – “Platine” – ed i vari ponti – “Pont” – generalmente sono di ottone o di materiale sintetico.

Figura II-16 – Platine

Tutte le ruote dentate le leve e le varie parti mobili sono fissate tra queste due parti. Il movimento ha due lati, uno rivolto al quadrante e l’altro definito lato dei ponti, la piastra principale è rivolta al quadrante, su di essa vi sono numerosi fori e fresature per poterci alloggiare i perni necessari per il riferimento con le parti mobili, le viti e gioielli, che vengono forzati in essa.

Figura II-17 – I 5 ponti principali

In tutti i movimenti sono generalmente presenti sei ponti – che presentano vari scavi, sedi, fori e gioielli – tutti fissati con grande precisione sulla piastrina, così da generare i corretti riferimenti per le parti mobili.

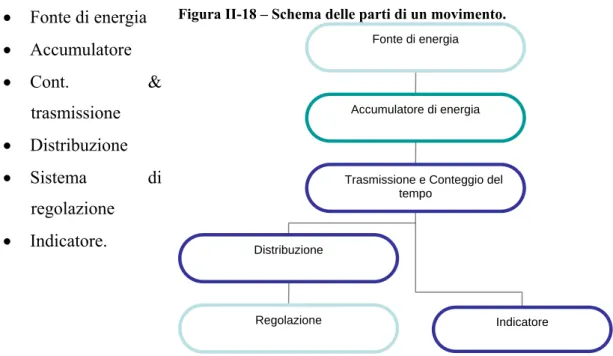

Per meglio comprendere il funzionamento di questo meccanismo, è opportuno classificare le varie parti in base al ruolo che hanno nell’intero sistema:

• Fonte di energia • Accumulatore • Cont. & trasmissione • Distribuzione • Sistema di regolazione • Indicatore.

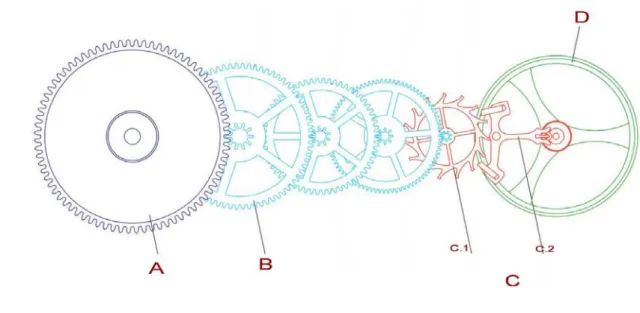

Figura II-18 – Schema delle parti di un movimento. Fonte di energia

Accumulatore di energia

Trasmissione e Conteggio del tempo

Distribuzione

2.2.2 Compiti dei vari sottogruppi.

L’energia viene accumulata nella molla motrice, che è racchiusa nel bariletto. Una estremità della molla è agganciata all’albero, mentre l’altra estremità si blocca sul tamburo.

Quando l’orologio viene caricato, la molla viene avvolta intorno all’albero, accumulando così la sua energia, infatti la molla tende a srotolarsi, riassumendo la conformazione di riposo; questa operazione porta il bariletto in rotazione.(A) Il treno di ruote in figura ha lo scopo del conteggio e della trasmissione del moto; questo insieme di rotismi ha la funzione di portare l’energia dal bariletto alla ruota di scappamento(C.1), i rapporti di trasmissione sono studiati in base alla frequenza del gruppo bilanciere-spirale(D), così che ogni ruota abbia una determinata velocità di rotazione.

Figura II-19 – Elementi base di un movimento suddivisi per funzioni.

Il treno del tempo (B) porta l’energia al sistema di distribuzione, ovvero all’insieme ruota

di scappamento ancora(C.2), che con il loro moto forniscono impulsi al bilanciere-spirale,

mantenendo quest’ultimo in oscillazione, scandendo così il tempo. (sistema di regolazione.) Tale sistema per poter essere un “segnatempo”, ha, comunque, la necessità di essere leggibile all’esterno, cosa possibile con l’insieme lancette quadranti.

2.3 La fonte di energia.

L’energia necessaria per il funzionamento del motore, come abbiamo visto, viene accumulata dalla molla motrice nel bariletto, ma bisogna capire come si carica questa molla. L’affrontare tale problematica ci porta ad un’ulteriore differenziazione tra gli orologi meccanici:

• Carica manuale • Automatici.

In questo capitolo, ci soffermeremo sul sistema presente in tutti gli orologi meccanici, ovvero sul sistema di carica manuale, mentre il sistema automatico sarà affrontato nel capitolo 3. Già nel paragrafo sull’assemblaggio, si è accennato alla corona, come elemento per la regolazione dell’ora nel movimento: per meglio precisare, la corona è la parte terminale di questo sistema di regolazione e potrebbe essere definita “l’interfaccia utente”, infatti tramite essa l’utilizzatore agisce sull’albero di carica, interagendo così sul motore nelle procedure:

• Ricarica.

• Regolazione del tempo.

Per poter assolvere entrambi i compiti, l’insieme ha bisogno di più parti:

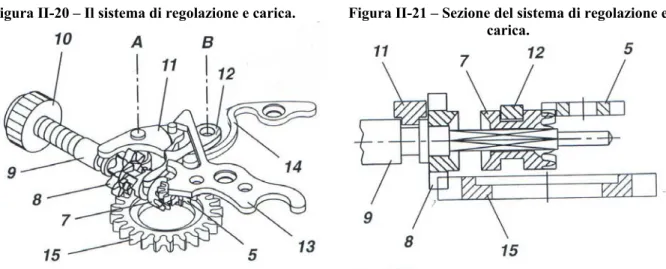

Figura II-20 – Il sistema di regolazione e carica. Figura II-21 – Sezione del sistema di regolazione e carica.

La corona(10), (Figura II-20 Figura II-24) generalmente fresata per aumentare il grip, è avvitata sull’albero di carica(9) con l’aggiunta di un po’ di colla, che impedisce lo sviamento; all’altra estremità dell’albero, che presenta una sezione quadrata, si trova il pignone

scorrevole(7) che non ha alcun gioco con l’albero, così che una rotazione di esso venga

immediatamente trasferita al pignone.

Figura II-22 –

Pignone di carica Pignone scorrevole Figura II-23 –

Per la maggior parte del tempo, (Figura II-22Figura II-23) il pignone scorrevole ingrana con il pignone di carica, che è calettato sulla sezione circolare dell’albero e, quindi, da solo non ruoterebbe con l’albero. Quando le due ruote ingranano tramite il sistema dentato di Breguet, ci troviamo nella posizione di carica, viceversa, quando il pignone scorrevole ingrana con la ruota intermedia, ci troviamo nella fase di regolazione dell’orario.

Il passaggio da una posizione all’altra è fatto grazie al sistema del tiretto(11) e della

basculla del pignone scorrevole (12), infatti, esercitando una trazione sulla corona, questa

scorrerà lungo il proprio asse, trascinandoci il tiretto che ha un dente inserito in una gola dell’albero. Il tiretto effettua una rotazione intorno alla vite-perno (A), causando lo spostamento della suddetta molla.

Il tiretto ha anche la funzione di impedire all’albero di carica di uscire dalla propria sede e proprio su di esso l’assemblatore agisce con una pressione in un opportuno punto dal lato ponti del movimento per togliere la tiege.

Figura II-24 – Sistema di svincolo dell'asse di carica.

La molla della bascula, a causa della forza esercitata dal tiretto, ruota intorno all’asse (B) ed il dente, che è presente nella gola del pignone scorrevole, causa la sua traslazione: nella prima posizione, il pignone scorrevole entra in contatto con il pignone di carica, nella seconda, con la prima ruota intermedia del treno del tempo.

Il passaggio dalla posizione di carica a quella di regolazione dell’orario è garantito dal profilo del tiretto, ma per il passaggio inverso si lascia il compito alla molla di bascula(14), che agisce una pressione costante sulla bascula, costringendola, una volta tolto l’ostacolo del tiretto, a riportare ad ingranare i due pignoni.

Per garantire le corrette posizioni del tiretto, viene prevista una ulteriore leva, la molla

del tiretto(13), che da un lato è vincolata alla platine, mentre dall’altro entra in contatto con

un perno del tiretto mantenendolo nella sua configurazione ,fin quando una ulteriore trazione o pressione sulla corona non fa scattare la molla del tiretto.

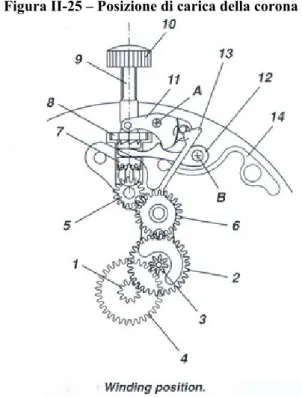

Figura II-25 – Posizione di carica della corona

Figura II-26 – Il sistema di ricarica: elementi necessari a trasferire l'energia al Bariletto.

Nella fase di ricarica, la corona viene spinta contro la cassa, pertanto, tramite il sistema visto in precedenza, il pignone mobile ingrana con il pignone di carica, che a sua volta ingrana con la ruota della corona(15), che ingrana con il rocchetto(16), che è fissato all’albero del bariletto. Per impedire alla molla di scaricarsi nella direzione errata, è presente la molla del cricco(17, che da un lato è fissata al ponte del bariletto e dall’altra entra in contatto con i denti del rocchetto.

La trasmissione del momento è garantita, grazie ai denti d’arresto (denti di sega), solo quando la corona viene fatta ruotare in senso orario, mentre, quando si gira nel senso opposto, il pignone mobile non conduce quello di carica, così che la molla motrice non venga a scaricarsi.

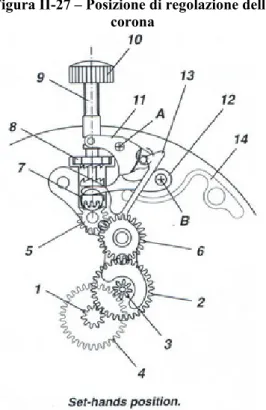

Figura II-27 – Posizione di regolazione della corona

Figura II-28 – Il sistema di regolazione dell’orario.

Nella fase di regolazione dell’orario, si tira la corona e il sistema di bascula porta il pignone mobile in contatto con la ruota intermedia(5) che, se presente, a sua volta ingrana con la seconda ruota intermedia(6), che ingrana con la ruota dei minuti(2), che condurrà il pignone del cannon delle ore(1), così è possibile regolare il tempo.

2.4 Bariletto e molla motrice - l’accumulatore di energia.

Visto come l’energia viene fornita al sistema movimento, vediamo dove questa energia viene immagazzina per il successivo utilizzo.

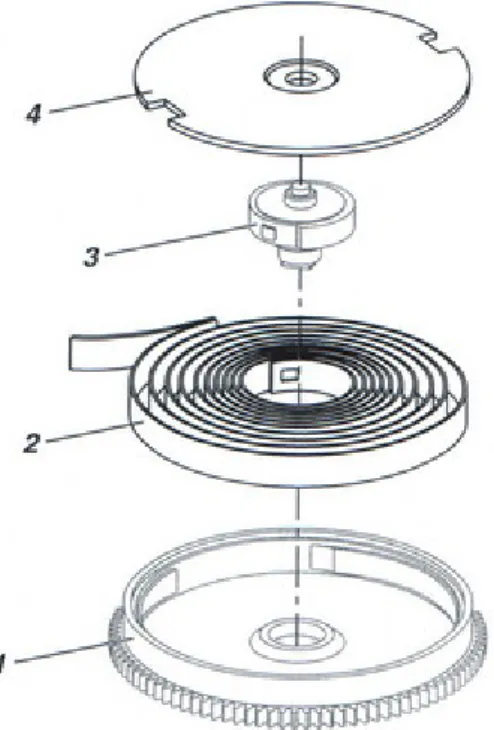

Il sistema Bariletto-molla motrice è costituito in genere da più parti (Figura II-29): • Il tamburo del bariletto(1)

• L’albero del bariletto(3) • Il coperchio del bariletto(4) • Molla motrice.(2)

Il tamburo (1) esternamente è dentato, allo scopo di fornire energia al treno del tempo, mentre il centro è forato per consentire il passaggio dell’albero del bariletto, che è libero di muoversi rispetto al bariletto. Internamente, è studiato per consentire l’alloggiamento della

molla motrice, che ad un’estremità è fissata al dente dell’albero e dall’altra si appoggia alla

perpetuando la ricarica, la molla venga eccessivamente sollecitata con la possibilità di rompersi, infatti, raggiunta una certa tensione, inizia a slittare nel tamburo.

L’albero è essenzialmente un perno alloggiato tra le platine e pont du barillet, su di esso è fissato il rocchetto serve per impedire lo scaricarsi della molla.

Figura II-29 – Elementi dell'accumulatore di

energia

La molla è una striscia di metallo a sezione rettangolare, ed è proprio da essa che il movimento prende energia durante il suo srotolarsi dal asse dell’albero, cercando di riacquistare la sua conformazione iniziale. Essa si ottiene partendo da una bobina piana e arrotolando la striscia in senso opposto al suo stato naturale; così facendo, si immagazzinerà nel complesso del bariletto una quantità di energia, che dipende essenzialmente dal numero di spire in cui viene avvolta.

Il dimensionamento della molla del bariletto si effettua venendo a definire (Figura II-30):

R raggio interno del tamburo.

r raggio dell’albero.

L lunghezza della molla.

e spessore della molla

σmax massima tensione accettabile E modulo di Young. (2,2÷ 2,3 105 Mpa. La lunghezza teorica della molla risulta:

(

)

e r R L 2 2 2− =π ,Anche se l’esperienza consiglia di aumentare tale lunghezza di un 20%, per ottenere la massima energia, come si evince dal procedimento sotto riportato.

N’’ numero di avvolgimenti a molla completamente carica. ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ − + = r Le r e N π 2 1 ''

N’ numero di avvolgimenti a molla scarica. ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ − − = π Le R R e N' 1 2

N0 numero di avvolgimenti a molla libera (fuori del tamburo).

E e L N0 σmax π⋅ = Figura II-30 – Molla completamente carica con

N=N'' Figura II-31 – Molla scarica con N=N'

Sulla base di quanto definito, si evince che lo spazio riservato ai movimenti della molla è quello tra R ed r, di questo spazio si impone che la molla ne occupi il 50%, questo consente alla molla di immagazzinare la massima energia, a cui corrisponderà un numero Nmax di

“srotolamenti".

Nmax che una molla può avere è funzione della lunghezza e può essere trovato graficando

N=N’’-N’ in funzione della lunghezza.

Figura II-32 – Grafico N/L per la ricerca del massimo numero di giri.

Ricercando il massimo si ha :

(

)

e R r r R N = + − − 2 2 max 2Il Massimo momento torcente Mmax si avrà, quando la molla è totalmente carica e varrà:

max 2 max 6 σ h e

M = a cui corrisponderà una energia

E ehL W 2 max max 6 σ = .

Il momento richiesto, dopo 24 ore di funzionamento, deve essere 80% del massimo pertanto: max

24 0 M,8

M = .

Nel dimensionamento della molla si impone anche un fattore 10 ÷14 per il fattore k:

e r k=

Osservando l’andamento del momento torcente, in funzione del numero di avvolgimenti, si osserva che esso differisce nella fase di avvolgimento con la fase di svolgimento. Il di scostamento che si ha per i vari N è definito come l’efficienza della molla. Per valutarne i valori può essere utilizzato sia un dinamometro, ovvero confrontando il comportamento con una molla standard o con un indicatore di forza che converte la forza in segnale elettrico.

Figura II-33 – Grafico Momento/N giri per

l’andamento del rendimento della molla.

Dal grafico, si vede che sia il rendimento che la forza erogata variano con il numero di giri della molla, ma nel tratto centrale il loro comportamento è alquanto costante, pertanto si cerca di utilizzare la fonte di energia in questo tratto.

I materiali usati per queste molle sono, in genere, leghe indurite al cobalto nichel e cromo, con grande resistenza meccanica, per resistere alla corrosione e devono sopportare alte tensioni senza rompersi. Questi materiali hanno in genere un σmax che varia tra 2840 e 3340 Mpa, secondo la qualità richieste.

2.5 Il treno del tempo – conteggio e trasmissione.

I rotismi utilizzati in orologeria sono essenzialmente: ruote dentate, pignoni, cremagliere, tutti elementi che concorrono ad assolvere le varie funzioni del movimento; dato il poco spazio si trovano accoppiate tra loro sia ad asse parallelo che ad asse perpendicolare.

INDISPENSABILE PER LA CLASSIFICAZIONE

Accenniamo al fatto che la trasmissione del moto rotativo tra due corpi circolari può avvenire, se le superfici sono sufficientemente ruvide, grazie al contatto per attrito che si instaura tra le 2 circonferenze; da tale contatto i due corpi ruoteranno in sensi opposti.

Figura II-34 – Trasmissione del moto attraverso cilindri ruvidi.

Ogni sezione perpendicolare ai due assi individuerà i due cerchi di riferimento attraverso cui si ha il contatto. Per un corretto rotolamento, senza strisciamento deve essere esercitata una pressione che tenda a far avvicinare i due, ma se partendo da tali circonferenze si creano i denti, il significato delle stesse non varierà, otterremo delle ruote dentate, non avremo lo slittamento. Le caratteristiche fondamentali sono:

• c circonferenza primitiva • p passo circonferenziale • R raggio del cerchio • Z numero di denti

r p

z

c= ⋅ =2⋅π⋅

Figura II-35 – Ruote dentate per la definizione della circonferenza di contatto e passo.

Per un corretto funzionamento è richiesto che le due ruote che ingranano debbano avere lo stesso passo, ciò consente anche di affermare che il rapporto tra i raggi di due cerchi che ingranano è direttamente proporzionale al numero dei denti delle due ruote.

2 1 2 1 z z r r =

Se una delle due ruote ruota con un numero di giri pari a n1, l’altra avrà n2, ne deriva che per mantenere le due

circonferenze sempre in contatto:

2 2 1

1 2

2π ⋅r ⋅n = π ⋅r ⋅n , da cui si evince che il rapporto tra i numeri di giri delle due ruote è inversamente

proporzionale al rapporto tra il numero dei denti e quindi anche ai raggi:

2 1 2 1 1 2 r r z z n n = =

Una prima classificazione sui treni di ruote nei movimenti può essere fatta attraverso le funzioni:

• semplice trasmissione del moto: più ruote dentate vengono accoppiate per traslare il moto e quindi l’energia in posizioni diverse. In questo caso, si utilizzano ruote a singola dentatura, dove il passo circonferenziale è lo stesso per ciascuna di loro. Questo tipo di treno del tempo è utilizzato sia per il sistema di ricarica, trasmissione d’energia dalla corona al rocchetto, sia nelle ruote intermedie del sistema di

regolazione del tempo.

Figura II-36 – Sistema regolazione del tempo.

4 1 1 4 z z n n =

• Moltiplicatore di giri: in questo caso le ruote sono accoppiate con il pignone della ruota successiva. Ed è la ruota ad essere motrice, mentre il pignone è l’elemento condotto:

Figura II-37 – Scema di un moltiplicatore di giri.

6 4 2 5 3 1 1 6 z z z z z z n n = Ovvero pignoni denti ruote denti o condotte motrici _ _

Questo tipo di accoppiamento si può vedere nel sistema treno del conteggio.

• Riduttore di giri: l’accoppiamento è esattamente speculare rispetto al precedente e quindi è il pignone ad essere motrice rispetto alla ruota:

Figura II-38 – Scema di un riduttore di giri. 6 4 2 5 3 1 1 6 z z z z z z n n = Ovvero condottemotrici ruote denti pignoni denti _ _

questo tipo di accoppiamento viene utilizzato nel sistema di ricarica degli orologi automatici, dove è la massa oscillante a far ruotare il rocchetto.

L’accoppiamento tra pignone e ruota dipende dal tipo di ruota, in ogni modo si possono avere sistemi rivettati, sistemi forzati e, se la ruota è di materiale plastico, come in alcuni movimenti al quarzo di piccole dimensioni, creati in un unico pezzo per presso-fusione.

All’interno di un orologio si possono trovare almeno tre treni di ingranaggi che assolvono differenti compiti:

• treno di ricarica • treno di regolazione • treno del tempo

o trasmissione o conteggio

Figura II-39 – Principali treni di ruote in un movimento.

Il treno di ricarica è, in generale, formato da tre ingranaggi: il pignone di carica, la ruota della corona, e il rocchetto; a volte, per ragioni prettamente dimensionali, la ruota di carica può essere a doppia dentatura.

Figura II-40 – Schema del treno di ricarica .

Il treno di regolazione è utilizzato per regolare l’orario. Nei comuni orologi la ruota delle ore compie una rotazione completa in 12 ore (solo in alcuni calibri in 24 ore), e quella dei minuti un giro completo in un’ora. Quando la corona è portata nella posizione di rimessa dell’orario, il pignone mobile scorrerà su di essa andando ad attivare il treno generalmente composto (Figura II-41):

• pignone scorrevole (Z1) • ruota intermedia (Z2) • ruota dei minuti (Z3) • cannon dei minuti (Z4) • pignone dei minuti (Z5) • ruota delle ore (Z6)

Figura II-41 – Schema del treno di regolazione.

Sulla ruota (cannon de l’heures) delle ore viene calettata la lancetta delle ore, mentre sul cannon dei minuti viene calettata la lancetta dei minuti. È, comunque, la ruota dei minuti nel suo complesso ruota-pignone a fungere da motrice per i due cannon:

3 4 4 3 z z

nn = e per cannon ore 5

6 6 5 z z n

n = dividendo membro a membro e ricordando n3= n5 e

dovendo le due rotazioni essere collegate con un rapporto 1/12 o 1/24 si avrà la relazione:

24 1 12 1 6 3 5 4 4 6 = = = z z z z n n

Il treno del tempo è l’insieme di ruote dentate e pignone, suddivisibile in due sottogruppi con lo scopo di assolvere il primo, i compiti di portare la forza motrice dall’accumulatore (bariletto) al distributore (ancora-scappamento) ed il secondo di trasmettere il moto alle

Come è logico immaginare, questo treno è un moltiplicatore, per la semplice ragione che l’energia immagazzinata in 8÷10 avvolgimenti della molla motrice deve mantenere un orologio in rotazione per un tempo che nei moderni orologi è compreso tra le 36h e le 48h. Il bariletto ingrana, quindi, con un pignone detto pignone centrale o gran pignone, a seconda che esso capiti al centro del movimento o meno, e questo è progettato per compiere una rotazione in un’ora. Per raggiungere lo scappamento, il moto passa attraverso i seguenti elementi (Figura II-42):

• ruota centrale (z1) • terzo pignone(z2) • terza ruota(z3) • quarto pignone(z4) • quarta ruota(z5) • pignone dello scappamento(z6)

Figura II-42 – Il treno del Tempo.

L’asse relativo al quarto pignone-ruota compie una rotazione ogni minuto e quindi su di esso che può essere calettata la rispettiva lancetta, proprio su questa base vengono dimensionate le ruote ed il loro numero di denti studiati in base alla frequenza del gruppo

bilanciere-spirale.

2.6 Regolatore – molla spirale-bilanciere.

Il sistema di regolazione è composto essenzialmente da una molla e dal bilanciere, che rappresentano il sistema di oscillazione del movimento che viene a controllare il moto dei rotismi e quindi dell’indicatore del tempo.

Il moto alternato (Figura II-43) è essenzialmente dovuto alla molla spirale, una lunga e sottilissima striscia di acciaio con 12 / 15 avvolgimenti a spirale d’Archimede, fissata da una parte sull'asse del bilanciere e dall'altra sul pitone, che si avvolge e svolge durante l’oscillazione.

Figura II-43 – Il sistema oscillante.

Il bilanciere è una ruota libera costituita da una massa circolare con un bordo e bracci. È studiato in funzione della dimensione e del momento di inerzia, che ne influenzano il moto rotativo, pertanto, è di fondamentale importanza il suo bilanciamento e la sua forma.

Alcuni bilancieri presentano un sistema di regolazione a vite per riuscire a mettere in equilibrio i pesi, ma oggi sono ben pochi gli orologiai che si avventurano in un bilanciamento: dati i materiali usati oggi è raro operare in tal senso, per lo più questi sistemi vengono utilizzati dal fabbricante di questo componente. Svitare una delle viti sulla periferia comporta uno spostamento del peso e quindi variazione del momento di inerzia; nel passato erano usati anche per poter aggiungere il materiale.

Figura II-44 – Bilanciere con vite di regolazione.

L’utilizzo del sistema di regolazione a vite oggi viene usato quindi solo a fini estetici e di prestigio da alcuni costruttori, per giustificare la complessità di realizzazione.

Il sistema di regolazione è anche molto sensibile alla temperatura, infatti, un aumento di temperatura comporta una variazione delle dimensioni della molla e conseguente riduzione del modulo di Young e abbassamento della frequenza: il sistema in questo caso va più piano.

Per compensare tale effetto (Figura II-45), venne utilizzato un bilanciere con anello tagliato con la parte esterna in ottone e l’interna in acciaio, poiché l’ottone si espande meno con l’aumento di temperatura rispetto all’acciaio, come effetto si ha una diminuzione del diametro, con conseguente aumento di velocità dello stesso.

Figura II-45 – Bilanciere bi-metallico

a vite di regolazione.

Con la scoperta di leghe meno influenti alla variazione di temperatura ed al magnetismo, come il Nivarox prima e il (Figura II-46) Glucydur9 (lega berilio-rame-ferro, durezza di 400 Brinell, non è magnetico, non subisce la corrosione, ha anche un bel colore) e con la maggior precisione dei nuovi sistemi di produzione, il bilanciere ha assunto la forma di figura, e ne è divenuto lo standard per i migliori movimenti di commerciali.

Figura II-46 – Attuale bilanciere Glucydar.

9 R. Lavest, principal of the horological section of the Neuchatel Technical High School said of the Glucydur

balance, "This balance, made of a very hard metal, 400 Brinell, non-magnetic, non-corrosive, having a fine lustre, is outstanding for its remarkably brilliant finish and the air of fine workmanship it lends to the movement. For mass-produced as wells as for special movements, the Glucydur Balance is in great demand, appreciated by pivot-makers and adjusters alike. It makes adjustment easier and its discovery means one step further in watchmaking technique." ("The Elements of Watchcraft," Charles Rohr Publishers, 1949).

Quello che è richiesto ad un bilanciere è la perfetta rotondità e la perfetta stabilità, nonché avere il maggior momento d’inerzia possibile, che in pratica significa concentrare il peso il più lontano possibile dalla periferia; pertanto, aumentare il diametro comporta un aumento del momento. Se invece si volesse ottenere un equivalente momento di inerzia con un diametro inferiore, si dovrebbe agire sul peso. Nell’orologeria si utilizza un giusto compromesso, poiché le dimensioni sono vincolate dagli spazi a disposizione ed un gran peso comporta pericolo per i perni di sostegno ( è richiesta anche una molla di carica più potente per mantenerlo in rotazione). Per concludere, a seconda dell’energia disponibile in un orologio, il bilanciere ideale ha un elevato momento d’inerzia e una massa piccola. Il posizionamento statico o dinamico del bilanciere e le correzioni durante la regolazione si effettuano rimuovendo la quantità necessaria di materiale sotto il bordo o sulla circonferenza, usando una tagliatrice. Questo può essere fatto, quando il bilanciere è in posizione e quando un tubo aspirante viene utilizzato per rimuovere i trucioli.

Un altro bilanciere regolabile oggi utilizzato e di gran prestigio è il Gyromax (Figura II-47), utilizzato dalla Rolex e dalla Patek-Philippe, ruotando le masse presenti sull’anello, si varia il suo bilanciamento, nonché il momento di inerzia, aumentando la massa sulla periferia, si ha l’equivalente effetto di aumentare il diametro.

Figura II-47 – Bilanciere Gyromax.(A) Sistema di variazione dei pesi nel Gyromax (B).

A B

Il Bilanciere è un organo molto delicato e, pertanto, richiede di un sistema di assorbimento degli urti: incablock. Nella figura è mostrato lo schema di assemblaggio dell’intero gruppo:

Figura II-48 – Gruppo Bilanciere.

1. Il ponte del bilanciere

2. L’incablock: assorbitore di urti

3. Il sistema di regolazione della frequenza 4. La molla a spirale

5. La ruota del bilanciere 6. Il Pitone della molla 7. L’albero di sostegno.

Il sistema anti-shock viene usato per proteggere, i perni del bilanciere, da eventuali danni causati da urti esterni; tale sistema in alcuni movimenti viene anche utilizzato per la protezione dello scappamento.

Il classico incablock è costituito da:

1. Il carter.

2. La sede dei rubini. 3. Il rubino forato 4. Il rubino superiore 5. La molla di tenuta.

La punta del perno del bilanciere attraversa tutte le parti e striscia sul rubino superiore, mentre la molla di tenuta, tiene assieme tutte le parti.

La sede dei rubini ha la possibilità di traslare sia orizzontalmente che verticalmente nel caso l’orologio subisca urti, mentre la molla assorbe e rilascia la pressione subita dal perno, portando il sistema nella configurazione di partenza.

Figura II-50 – schema funzionamento incablock.

Cerchiamo di capire in che modo l’energia che passa dalla molla al bilanciere possa essere trasformata in un misuratore di secondi. Iniziamo con l’analizzare il gruppo bilanciere-spirale: immaginiamo un bilanciere che possa muoversi liberamente, avendo fissata l’estremità della spirale al ponte (è sufficiente levare l’ancora) e diamo una piccola spinta al suo volantino: la prima cosa che noteremo sarà che, grazie alla spirale ed al suo espandersi e contrarsi, si muoverà avanti e indietro con ampiezze sempre minori fino a fermarsi del tutto: definiamo subito questo movimento.

Figura II-51 – L’oscillazione del

Definiamo “oscillazione” il percorso che fa un punto P nel volantino del bilanciere partendo da A per arrivare a B e tornare ad A. La metà esatta di questo viaggio, e cioè il percorso A-B (o il ritorno B-A) è detta “alternanza”. Avere un orologio che fa 18.000 alternanze/ora vuol dire che compie per 9000 volte il percorso A-B e per altre 9000 il ritorno B-A. Un moderno orologio in buone condizioni ha una “ampiezza di oscillazione” che varia dai 270° ai 315°.

1 oscillazione = 2 alternanze (Vibrazioni)

Per riuscire a calcolare il numero di vibrazioni orarie del gruppo molla bilanciere, è necessario analizzare il numero di denti del treno di conteggio e della ruota di scappamento; il numero di denti di quest’ultima va moltiplicato per due, in quanto questo elemento entra in contatto prima con un dente poi con un altro durante l’intera oscillazione. (Vedi paragrafo 2.9)

Se il movimento non presenta la lancetta dei secondi la vibrazione oraria è così definita

Vh vibrazioneoraria

z1 N° denti ruota centrale z2 N° denti terzo pignone z3 N° denti terza ruota z4 N° denti quarto pignone

z5 N° denti quarta ruota

z6 N° denti pignone scappamento ze N° denti ruota scappamento n1 N° giri orari ruota centrale

1 6 4 2 5 3 1 2 n z z z z z z z V e h =

Nel caso di un movimento con l’indicatore dei secondi, si conosce il tempo di rotazione della ruota ad essa solidale, un giro completo in 1 minuto; pertanto, essendo l’ora composta da 60 minuti, ne deriva: 4 2 3 1 1 4 60 z z z z n n = = da cui 1 6 52 60 n z z z V e h =

In genere, il sistema spirale-bilanciere viene classificato dalla frequenza che in orologio può essere vista in base al numero di scatti che la lancetta dei secondi compie in un secondo.

3600 2⋅ = Vh

f

Esempio calcolo della frequenza per un movimento con le seguenti ruote dentate:

zb=100 vibrazioneoraria

z0c=20 N° denti pignone grande

z1=67 N° denti grande ruota

z4=8 N° denti quarto pignone

z5=96 N° denti quarta ruota

z2=13 N° denti terzo pignone

z3=96 N° denti terza ruota

ze=20 N° denti ruota scappamento

Si calcola prima il numero di giri della n1 sapendo che in un’ora la ruota dei secondi (la quarta) ne compie 60:

97015 , 0 96 67 60 8 13 1 2 4 3 1 1 4 = ⋅ ⋅ ⋅ = ⇒ = n z z z z n n ) 4 ( / 000 . 28 97015 , 0 8 8 13 20 2 96 96 67 2 1 6 4 2 5 3 1 Hz ora vib n z z z z z z z V e h = = ⋅ ⋅ ⋅ ⋅ ⋅ ⋅ = =

Le frequenze standard utilizzate in orologeria sono (NHS standard 30-10):

2.5Hz con 18.000Vibrazioni/ora

3Hz con 21.600Vibrazioni/ora

4Hz con 28.800 vibrazioni/ora –(più usata)

5Hz con 36.000Vibrazioni/ora

Se fossimo stati in mancanza di attriti, avremmo risolto subito il primo dei nostri problemi, perché il bilanciere continuerebbe a marciare all’infinito; nella realtà, questo complesso possiede solo una riserva di energia – energia che mantiene in funzionamento il meccanismo senza ricevere nuova energia – che si esaurisce portando le oscillazioni a diminuire progressivamente di ampiezza per poi arrestarsi del tutto.

Fondamentale in un movimento è vedere che le oscillazioni saranno sempre della medesima durata, pur diminuendo di ampiezza: questo perché diminuisce la distanza percorsa, ma diminuisce anche la velocità del punto P. Ci troviamo di fronte ad un fenomeno periodico ed isocrono.

Si deve fare in modo che questo movimento resti costante nel tempo e non si esaurisca dopo poche oscillazioni: per far questo, bisogna rinnovare periodicamente la spinta data inizialmente.

Questo è possibile dando dei piccoli impulsi al bilanciere attraverso l’ancora, che a sua volta riceve l’impulso dalla ruota di scappamento.

L’ancora agisce sul bilanciere con la sua parte terminale, chiamata “forchetta” (F), che lavora sul rubino cilindrico del disco (B) del bilanciere.

Figura II-52 – Forchetta su Bottone. Figura II-53 – Ancora su scappamento.

Dall’altra parte l’ancora ha due leve che, ricevendo l’impulso dalla ruota di scappamento, trasformano il moto rotatorio della ruota stessa in moto alternativo del bilanciere. Si deve fare in modo che queste alternanze si possano contare e riportare in maniera leggibile: entra in gioco, quindi, il treno di ruote che dalla molla trasmette il moto al bilanciere.

Figura II-54 – Rendering del Sistema di Regolazione.

Il bilanciere viene con questo sistema alimentato e continuerà a far funzionare il movimento; il tempo di funzionamento di un orologio, detto tempo di carica, è il tempo che intercorre dal momento in cui la molla motrice era completamente carica e l’istante in cui l’orologio si ferma.

Figura II-55 – Tempo di carica e riserva di

energia

Durante il suo moto oscillatorio il bilanciere partito dalla posizione estrema A, è alimentato dall’energia della spirale che lo fa passare dal punto morto, poco prima di raggiungere tale punto, il rubino cilindrico entra nella forchetta spostandola; così facendo l’ancora stessa verrà mossa che era mantenuta immobile dalla pressione esercitata dal dente 2 della ruota di scappamento, contro il suo piano di riposo del rubino di entrata.

Figura II-56 – Fase di punto estremo A Figura II-57 – Fase di impatto

Tale dente liberato entra in contatto con il suo piano di impulso del rubino di entrata della leva dell’ancora, che ne riceve un impulso che viene trasmesso attraverso la forchetta nuovamente al rubino cilindrico dell’albero del bilanciere che prosegue il suo viaggio verso il punto B.

Figura II-58 – Fase di disimpegno Figura II-59 – Fase di impulso

Terminato l’impulso il dente contrapposto dello scappamento 3 “cade” sul piano di riposo del rubino della leva di uscita, che si era abbassata mentre quella di entrata si era sollevata. L’ancora ed il suo scappamento rimangono in questa configurazione fintanto che il bilanciere raggiunta l’altra estremità B (si è completata un alternanza) invertirà il senso di rotazione e tornerà indietro, provocando la stessa sequenza di disimpegno di impulso e di caduta, ma partendo questa volta dagli elementi di uscita. Il bilanciere continua la sua corsa tornando alla posizione estrema di partenza A, con l’unica differenza che è il dente 1 ad essere fermato dal rubino della leva d’entrata:si è avanzata di un passo, un dente, e si è compiuta una oscillazione.

Per un corretto funzionamento l’ancora deve rimanere immobile nelle fasi di riposo, così che il rubino cilindrico entri con precisione nella forchetta, per far ciò, lo stelo dell’ancora si appoggia alle spinette di limitazione

Figura II-60 – Fase di caduta Figura II-61 – Fase punto estremo B

2.6.1 Regolazione della frequenza.

Il sistema è progettato per una determinata frequenza di oscillazione, e le fabbriche costruttrici di movimenti controllano l’accuratezza dello stesso. Attraverso uno strumento, detto vibrograph, si pone l’orologio carico sul supporto e si legge l’andamento delle oscillazioni ovvero si vede di quanto è in anticipo od in ritardo il sistema. (Le linee dovrebbero essere perfettamente verticali.)

Figura II-62 – Macchina VIBROGRAPH per la regolazione della frequenza.

I moderni movimenti sono provvisti di un elemento per regolare il periodo di oscillazione:

raquette du correcteur (la racchetta del correttore): agendo su di essa, si muove il

porta-pitone sul quale è collegata un’estremità della molla. Accorciando od allungando la molla, questa allunga il periodo di oscillazione, accorciando lo accelera.

Figura II-63 – Schema del sistema di regolazione. Figura II-64 – Esempio di racchetta per la regolazione del periodo di oscillazione.

2.7 Distribuzione

Lo scappamento, assieme al bilanciere, è il cuore dell'orologio; da cui proviene il TIC TAC che sentiamo. Esso frena lo scorrere del rotismo e fa oscillare il bilanciere, e regola cosi lo scorrere del rotismo per indicarci il tempo.

Figura II-65 – Il cuore dell'orologio.

2.7.1 Tipologie di scappamento

Lo scappamento è un meccanismo interposto tra il rotismo e l’organo regolatore (bilanciere-spirale): ha il compito di mantenere in moto, tramite l’impulso, il bilanciere e di contarne il numero di oscillazioni, numero che viene poi trasformato dai rotismi in indicazioni orarie; inizialmente, riceve energia, che periodicamente rilascia, per sostituire quella forza trainante che si perde a causa delle resistenze passive.

È importante progettare gli scappamenti in maniera opportuna, al fine che la regolazione avvenga nel minor tempo possibile. Esso, infatti, provoca piccolissimi incrementi nel movimento del treno.

Dalle origini dell’orologio meccanico, sono stati progettati circa duecento diversi tipi di scappamento, molti dei quali, però, sono rimasti alla fase di progetto. Sono stati suddivisi in tre tipologie:

• A RINCULO: nei quali la ruota di scappamento, dopo aver fornito l’impulso, retrocede di poco (scappamento a verga);

Figura II-66 – Disegno di scappamento a Verga.

• A RIPOSO: nei quali il dente della ruota di scappamento, dopo aver fornito l’impulso, si arresta (si “riposa”) su una superficie cilindrica coassiale all’organo regolatore (scappamento a cilindro);

Figura II-67 – Disegno di scappamento a cilindro.

• LIBERI: nei quali il dente della ruota di scappamento, dopo aver fornito l’impulso ad un organo intermedio (ad es. l’ancora), viene arrestato dall’organo intermedio stesso, lasciando oscillare il bilanciere in assoluta libertà, senza che quest’ultimo sia, pertanto, in contatto con nessun organo.

Sia lo scappamento a rinculo sia quello a riposo disturbano l’isocronismo, cioè quel fenomeno che permette la suddivisione degli intervalli in parti uguali, senza considerare le influenze esterne, cui è soggetto. Per questo motivo, il tipo di scappamento maggiormente utilizzato è quello libero in particolare lo Swiss lever (ad ancora svizzera).

Lo scappamento a verga (Figura II-69) è stato il primo scappamento ed è stato impiegato per circa cinquecento anni negli orologi portatili(non da polso), sino ai primissimi decenni dell’800, quando fu definitivamente abbandonato.

Figura II-68 – Schema dello scappamento a Verga usato nell’800 nei

pendoli.

Esso è costituito da una ruota con un bordo dentato e rialzato, simile ad una corona, e da un albero ortogonale all'asse e trasversale al bordo della corona, dotato di due palette (chiamate vèrghe), solidale con una semplice ruota (prima) o con il pendolo (dopo l'invenzione di questo). Le due verghe si trovano in corrispondenza di due denti diametralmente opposti della corona e sono angolate tra loro. Dapprima una verga si inserisce su un dente della corona, bloccandola e ricevendone una spinta in senso inverso. Quando il pendolo giunge all'estremo opposto, l'altra verga si inserisce sul dente diametralmente opposto, permettendo l'avanzamento di uno scatto della corona e ricevendo una nuova spinta in direzione opposta. L'arresto e la ripartenza in senso inverso dell'albero è poco efficiente e richiede molta energia per vincere l'inerzia, perciò questo sistema richiede ingranaggi robusti ed è molto rumoroso.

Figura II-69 – Schema dello scappamento a Verga di un pendolo.

II dispositivo a verga con «foliot» è costituito da una ruota munita di un numero dispari di denti, chiamata corona, A, che la trazione di un peso fa muovere in senso rotatorio, viene a battere con uno dei suoi denti contro Ia paletta, B, della « verga », DD, imprimendo cosi un movimento circolare al « foliot », EE, sino a che il dente scivola oltre Ia paletta, B, lasciando libera di avanzare Ia ruota corona, A. A questo punto, un dente dell'altro lato della ruota, A, si trova a battere contro Ia paletta, C, e il processo riprende nella direzione opposta. In tal modo, il « foliot », EE, va avanti e indietro, mentre i denti della corona scivolano oltre le palette, B e C, uno alla volta. II trascorrere del tempo è misurato dal movimento uniforme e alternato del foliot. La posizione dei pesi, F e G, determina Ia resistenza che il foliot esercita sulla corona e

sul suo movimento unidirezionale, per questo, quindi, la posizione dei pesi sul « foliot » regola la marcia dell' orologio.

Lo scappamento a cilindro, (Figura II-70)la cui invenzione è attribuita a George Graham intorno al 1700, fu largamente impiegato nel secolo scorso e nei primi decenni del nostro, oggi non è più utilizzato. È uno scappamento a riposo.

Figura II-70 – Disegni dello scappamento a Cilindro.

Questo è

il primo scappamento che separa le due funzioni di avanzamento del moto e di alimentazione del pendolo.Lo scappamento a caviglie, (Figura II-71) detto anche, impropriamente, di Roskopf, perché fu da questo impiegato nel suo orologio economico che ebbe grandissimo successo sin dal suo apparire (1867) ma fu invece inventato da L. Perron nel 1798. È uno scappamento

libero simile a quello ad ancora nel quale le leve sono sostituite da due sottili caviglie ed i piani d’impulso e di riposo sono presenti solo sui denti della ruota di scappamento. È

attualmente utilizzato solo nelle sveglie meccaniche.

Figura II-71 – Schema dello scappamento a

caviglie

Lo scappamento a distensione, (Figura II-72) in francese definito à détente, in italiano viene anche chiamato a scatto. Impiegato soprattutto nei cronometri da marina, essa ha il vantaggio che la ruota di scappamento fornisce un impulso al bilanciere ad ogni oscillazione e non ad ogni alternanza, come avviene negli altri scappamenti: pertanto, il bilanciere è in contatto con lo scappamento per metà tempo e l’isocronismo è meno disturbato. Non può

essere montato sugli orologi da polso, perché è molto sensibile agli urti e, per tale causa, la ruota di scappamento potrebbe mostrare del “galoppo”, a scapito della precisione.

Figura II-72 – Schema dello scappamento a

distensione.

Lo scappamento ad ancora inglese (Figura II-73) è come quello svizzero, con la differenza che i tre organi, ruota di scappamento, ancora e bilanciere, invece di essere posizionati su una linea retta, sono situati ai vertici di un triangolo. Inoltre, i denti della ruota di scappamento sono appuntiti: pertanto, l’impulso avviene solo sulle leve, mentre in quello

svizzero l’impulso è ripartito in parte sui denti a tallone della ruota ed in parte sulle leve. Questo tipo di scappamento, che ebbe largo impiego nell’800, è stato abbandonato.

Figura II-73 – Schema dello scappamento ad

ancora inglese.

Uno scappamento è tanto migliore quanto minor tempo dura il contatto con l’organo regolatore: lo scappamento a distensione, ad esempio, è in questo senso migliore di quello ad ancora, ma è poco adatto per gli orologi da polso, continuamente sottoposti a cambiamenti, anche violenti, di posizione, perché ha la tendenza a galoppare.

Tra i numerosi scappamenti per orologi portatili, viene attualmente prodotto solo lo

scappamento ad ancora svizzera (Figura II-74).

Figura II-74 – Schema dello scappamento ad

2.8 Lo scappamento Swiss lever

Il termine assortimento è utilizzato per indicare le componenti basi di uno scappamento Swiss lever. Questo tipo di scappamento è costituito dalle seguenti parti (Figura II-75):

A. una ruota fissata su un pignone: 1. denti

2. cerchio 3. raggi 4. mozzo

B. un forcone pressato su un asta: 5. leva 6. braccio di ingresso 7. braccio di uscita 8. rubino d’ingresso 9. rubino d’uscita 10. forcone 11. corno d’ingresso 12. corno d’uscita 13. spina di sicurezza

14. spina di ingresso banking 15. spina di uscita banking C. un doppio cilindro

16. tavolo del cilindro 17. cilindro di sicurezza 18. spina o rubino cilindrico 19. passaggio vuoto o crescente

Figura II-75 – Identificazione delle parti di uno Swiss Lever.

La ruota di scappamento è inchiodata o fissata sull’ultimo pignone del treno. I denti (Figura II-76) sono sagomati a forma di tallone e i loro piani di lavoro sono definiti come segue:

A-B faccia di chiusura B-C piano di impatto B spigolo di chiusura C spigolo di impatto

Figura II-76 – Facce di interazione dello scappamento Swiss

Lever.

Il forcone ha due bracci scanalati per sostenere i due rubini cilindrici.

Il cilindro è d’acciaio od ottone (Figura II-77); normalmente comprende due dischi uniti con una boccola, ma costruiti in un unico pezzo (doppio cilindro).

Le varie parti del cilindro sono: A tavolo del cilindro B tavolo di sicurezza C spina di impulso

D cavità crescente o passante

Figura II-77 – Il sistema di sostegno del bilanciere e sue parti.

Il sistema a cilindro singolo per movimenti orizzontali.

A volte, la spina d’impulso è persino fissata direttamente nel bilanciere. In questo caso, una parte del bilanciere viene conformata per disporre il cilindro di sicurezza.

Il tavolo del cilindro sostiene la spina di impulso. Una cavità crescente o passante sul bordo del cilindro di sicurezza permette alla spina di sicurezza di passare.

La spina di impulso è normalmente sostenuta da un rubino sintetico. La sezione di incrocio può variare; di solito è semicircolare, ma può essere anche triangolare.

Figura II-78 – Tipi di spina di impulso: Semicilindrica e Triangolare.

A B

2.9 Il cuore dell’orologio meccanico.

Ascoltando il tic-tac di un orologio, ad ogni alternanza l’orecchio distingue un solo rumore uniforme. In realtà, tale rumore è composto da una serie di rumori causati dagli chocs dei vari organi dello scappamento durante il suo funzionamento. Per lo scappamento ad ancora, tale “rumore” è composto di 5 shocks principali, che si verificano cronologicamente come segue:

1) Lo shock del rubino del plateau contro un lato della fessura della forchetta (funzione di disimpegno)

2) Lo shock del dente contro il piano d’impulso della leva (shock dovuto al rinculo dinamico della ruota, inizio dell’impulso)

3) Caduta dell'altro lato della fessura della forchetta contro il rubino del plateau (inizio dell’impulso del bilanciere)

4) Un dente della ruota di scappamento cade sul piano di riposo della leva (fine della caduta)

5) La forchetta preme contro una spina di limitazione (fine del cammino perduto dell’ancora)

Figura II-79 – I 5 shock del movimento

Distinguiamo tre shocks principali, a partire dall’intensità più forte a quella più debole: 1) La caduta

2) L’impulso 3) Il disimpegno

Lo shock del disimpegno è utilizzato per verificare la marcia istantanea dell’orologio, mediante apparecchiature elettroniche. Le funzioni dello scappamento hanno una durata, per un’ampiezza normale di 270° in posizione orizzontale, di circa 10 millesecondi.

Esistono strumenti capaci di testare acusticamente i tre principali shocks dello scappamento.

Questi strumenti registrano il suono di ogni shock e mostrano la loro intensità su un oscillogramma.

Figura II-80 – Risposta dell’oscillogramma di un

movimento meccanico.

1 il primo suono deriva dal primo shock, quando il rubino cilindrico dell’impulso entra in contatto con il corno di ingresso della forchetta.

Figura II-81 – Primo suono e posizione della forchetta.

2+3 il secondo suono si ha quando un dente della ruota dello scappamento tocca il piano di impatto del rubino e il corno di uscita della forchetta incontra il cilindro dell’impulso;

Figura II-82 – Secondo suono e l’impatto del rubino

di ingresso.

4+5 il terzo suono è il più forte: si ha quando un dente della ruota dello scappamento si blocca sulla faccia di chiusura del rubino e la leva batte contro il banking di uscita.

Figura II-83 – Secondo suono e l’impatto del rubino

di uscita.

In posizione di chiusura la leva tocca una delle spine. Se il bilanciere non è posizionato correttamente nel movimento (Figura II-84), il rubino cilindrico di impulso può entrare in contatto con il retro del dente, fermando il movimento del bilanciere.

Figura II-84 – Errore di posizionamento del bilanciere con l’ancora.

In questo caso, l’orologio non può funzionare. Questo problema può essere facilmente risolto, posizionando la leva sulla spina in maniera corretta, mentre il bilanciere è in movimento.

È anche possibile che uno shocks possa far slittare la leva dalla sua posizione originale su una delle spine del banking. Può succedere, a volte, che la leva entri in contatto con le altre spine troppo presto. In questo caso, e soprattutto se manca una spina di controllo, la spina di impulso entra in contatto con il retro della forchetta, invece che sulla dentellatura, quando completa il suo arco discendente supplementare. L’orologio si blocca istantaneamente.

Questo difetto si chiama overbanking e può essere causato da un impulso eccessivo. Per evitare questo fenomeno, la spina di controllo forma una guardia solida, che evita

l’overbanking, entrando in contatto con il bordo della ruota di salvezza. Questo accade

durante l’arco supplementare. Anche i due denti contribuiscono ad evitare questo problema, entrando in contatto con il bordo principale della spina d’impulso.

L’efficienza meccanica dello scappamento è bassa. La migliore leva di scappamento trasmette solo il 30% della potenza trainante che riceve per regolare il gruppo.

Questo è dovuto all’inerzia della massa che deve mettersi in moto lentamente, oltre che all’attrito e ad alcuni shocks. Per ottenere il miglior scappamento possibile è necessario:

1) ridurre il tempo di contatto con il gruppo regolante; 2) ridurre attriti e shocks;

3) usare per le parti in movimento piccole masse; 4) assicurarsi che le funzioni siano robuste e attendibili;

5) avere un alto grado di precisione meccanica, al fine di ridurre gli spazi a disposizione e mantenere i margini di sicurezza al minimo.

Sia la potenza (Figura II-85) sia l’efficienza dello scappamento sono fissate. Per scegliere un bilanciere, si utilizza un diagramma che riporta in ascisse il momento d’inerzia I e in ordinate la potenza.

Figura II-85 – Grafico potenza momento di inerzia

di un bilanciere.

In esso φ220° rappresenta l’ampiezza in posizione verticale e φ200° quella in posizione verticale dopo 24 ore. Esistono delle tabelle che mostrano i possibili bilancieri, in base al momento d’inerzia. Questo permette ai produttori di orologi di scegliere lo scappamento più adatto.

2.10 I rubini e la loro importanza

Fu l’astronomo e ottico svedese Nicolas Fatio de Duillier, a scoprire un modo per utilizzare i rubini naturali come cuscinetti negli orologi. Brevettò la sua invenzione nel 1704 e il produttore francese di orologi De Beaufré produsse successivamente il primo orologio con rubini incorporati.

La storia del rubino sintetico risale al 1892, quando Auguste Verneuil, un lettore del

Technical College di Parigi, scoprì un processo per fabbricare rubini sintetici.

Nel 1902 Verneuil pubblicò un articolo sulla riproduzione di rubini mediante fusione, utilizzando un soffione di ossi-idrogeno. Osservò che, dal punto di vista chimico, fisico e cristallografico, le proprietà e la struttura molecolare di un rubino sintetico erano identiche a quelle di un rubino naturale.

Qualche anno dopo, la sua invenzione fu utilizzata in un processo, tutt’oggi usato.

Figura II-86 – Rubini in produzione.

I rubini sintetici offrono importanti vantaggi rispetto a quelli naturali. Sono, infatti, più puri ed omogenei rispetto alle pietre naturali. Quindi, soprattutto per l’industria, sorpassano gli originali.

I rubini, ed in particolare i rubini sintetici, sono le pietre più dure, dopo i diamanti. Per questo motivo possono essere lavorati solo con utensili in diamante.

Figura II-87 – Fotografia di un rubino visto dall’alto.

Un perno che ruota su un cuscinetto in rubino incontra meno attrito, perché trattiene gli oli lubrificanti e limita l’attrito, e l’usura.

Un altro grande vantaggio del rubino sintetico è la sua omogeneità: può essere altamente levigato, riducendo ulteriormente il coefficiente di attrito; ha la caratteristica di restare immutato ai cambiamenti di temperatura, non viene corroso da acidi e non conduce elettricità.

L’utilizzo dei rubini nell’ambito dell’orologeria è un progresso relativamente recente, ma un grande vantaggio: interporre in un foro il rubino che deve ospitare un perno girevole, preserva il foro dall’attrito, e, data la sua durezza nonché indeformabilità, mantiene e garantisce il posizionamento dell’albero della ruota nel tempo (la sua profondità.).

Prima di utilizzare un rubino, bisogna analizzare con attenzione la sua finitura superficiale, infatti, un rubino non perfettamente liscio, infatti può causare più danni dell’usura per attrito tra due metalli. Si potrebbe ritenere che quanto maggiore fosse il numero di rubini utilizzati in un movimento, tanto minore sarebbe l’usura nel tempo, aumentando, quindi, precisione e vita dell’orologio.

L’utilizzo dei rubini è di grande importanza nei corpi con moto rotatorio molto intenso specialmente se alternato; il bilanciere, infatti, in questo punto è indispensabile, quando nel suo moto l’albero di sostegno è come se venisse arrotato con l’usura. Per la stessa ragione, il loro utilizzo è fondamentale per la terza e quarta ruota intermedia, mentre il suo utilizzo nel pallet dell’ancora è prettamente personale; molti movimenti soprattutto inglesi presentano l’ancora in un unico materiale.

È importante tenere presente che un rubino con un foro non perfettamente eseguito può causare, per la sua durezza, un’ovalizzazione della sede con conseguente disassamento dell’asse e imperfezione del funzionamento avvertibile con dei rumori.

Il sistema di fissaggio rubino è quello di forzarlo nella sua sede, in tal modo una sua rottura è facilmente rimpiazzabile.

Figura II-88 – Pressa della Bergeon, per inserire i

rubini nelle sedi del movimento.

Dato il basso costo raggiunto con i rubini sintetici, i produttori di orologi ne fanno un grande uso, anche negli orologi il numero di rubini impiegati viene specificato come indice di qualità; questo, a causa dell’influenza del grande mercato americano, ha condizionato il mondo dell’orologeria dando notevole importanza al numero di cuscinetti utilizzati, come se esso conferisse notevole prestigio al movimento. Questo è vero solo in parte.

Come ho appreso da un incontro con uno dei più grandi maestri orologiai del nostro tempo, Vincent Calabrese: “un orologio è una macchina, quanti più elementi aggiungiamo, più rendiamo complesso il suo semplice funzionamento, (Figura II-89) abbassando il rendimento complessivo. I rubini hanno importanza, ma limitatamente al compito da assolvere ed un buon orologio necessita di pochi elementi.”

Figura II-89 – Esempi di orologi di Vincent Calabrese.

I rubini fungono da cuscinetti per i vari alberi mobili all’interno dell’orologio, nonché in alcune leve di contatto come i denti dell’ancora, ma le case produttrici, approfittandosi dell’ingenuità del mercato, utilizzano un sempre maggior numero di rubini in punti inutili, come nel calibro ETA 2824-2, che prevede rubini sulla ruota del bariletto che praticamente è fermo.

Figura II-90 – Falso rubino del Calibro Eta 2824-2.

Ci sono casi di orologi con falsi rubini, ovvero un cuscinetto che non fa il cuscinetto, come nel movimento da 100 rubini (Figura II-91), 83 sono solo estetici.