CAPITOLO 3

CASO REALE: IMPLEMENTAZONE IN LUCART

3.1 Introduzione

Come è stato ampiamente descritto nel capitolo precedente, l’ingegneria della manutenzione con il supporto informatico, è riuscita a realizzare una vasta gamma di CMMS dedicati alle più svariate attività produttive e di servizi. Nella maggior parte dei casi accade che l’azienda, interessata ad affrontare e risolvere il problema della strategia manutentiva, si rivolga alle soluzioni offerte dal mercato: la scelta sarà dettata dalle possibilità economiche e naturalmente dall’efficacia ed efficienza che si richiede al software. La maggioranza dei CMMS però, sono soluzioni di carattere generale che complicano non molto il lavoro del reparto manutentivo nella fase di implementazione, tanto che in taluni casi si accantona il software e si continua a lavorare con le vecchie procedure di tipo cartaceo.

Proprio per questo motivo, seguendo le linee guida emerse dal progetto INDICA (Innovazione del Distretto Cartario), promosso dalla collaborazione tra centri di servizi, centri di ricerca e imprese tra cui la LUCENSE (Lucca Centro Servizi per l’Economia), l’ISE (Industrial Service Engineering), il DIMNP (Dip. Ing. Meccanica, Nucleare e Produzione), e la Omega Group hanno concepito e realizzato un software CMMS semplice ed economico specificatamente tarato per le esigenze del settore cartario: COREMAINT ®.

Figura 3.2 Logo del progetto COREMAINT

La soluzione COREMAINT ® nasce da un lavoro sul campo, in modo tale da poter offrire i moduli indispensabili per una corretta gestione delle attività di manutenzione, mirando a garantire la facilità d’uso e l’adattabilità a realtà aziendali caratterizzate da necessità specifiche. La versione 1.00 di questo software è stata quindi realizzata facendo riferimento al processo produttivo di carta tissue nell’azienda LUCART di Porcari.

Figura 3.3 Prodotti "Cartiera Lucchese"

Lo sviluppo del software si è potuto concretizzare grazie alla sinergia fra i tecnici del reparto manutenzione dell’azienda, che hanno fornito un apporto di conoscenze tecniche maturate in decine di anni di lavoro, e le conoscenze teoriche sulle procedure informatiche e più in generale sulla manutenzione proprie del gruppo di Impianti del Dipartimento di Produzione di Ingegneria Meccanica di Pisa.

3.2 L’azienda LUCART di Porcari

Il Gruppo Cartiere Lucchesi Spa, che ha sede legale a Porcari (Lu), nasce a Lucca negli anni Trenta ad opera della famiglia Pasquini: la produzione odierna del gruppo si basa su monolucidi per imballaggi flessibili e carta tissue dalla quale si ottengono asciugatutto, tovaglioli, fazzoletti, asciugamani, strofinacci, etc., effettuata al momento in tre stabilimenti.

Figura 3.4 Il gruppo “Cartiera Lucchese SpA”

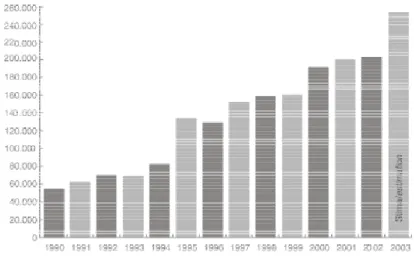

Attualmente il Gruppo Cartiera Lucchese è leader europeo sia nel settore delle carte monolucide sottili per imballaggi flessibili, sia in quello delle carte tissue ecologiche. E’ leader in Italia nel settore dei prodotti tissue per il mercato Collettività (cioè tutti i consumi al di fuori della civile abitazione) e, sempre per i prodotti tissue, è una delle realtà in maggiore sviluppo nei mercati Consumer europei. L’andamento del fatturato consolidato del Gruppo è la più semplice e chiara testimonianza della costante crescita registrata negli anni e la prova che le scelte strategiche adottate sono sempre state premiate dal mercato (vedi Figura 3.5).

Figura 3.5 Andamento del fatturato del gruppo "Cartiera Lucchese"

Passiamo adesso a descrivere sommariamente gli stabilimenti del gruppo. Gli stabilimenti produttivi sono tre, per una superficie complessiva di oltre 630.000 mq, due sono in Italia, entrambi nella provincia di Lucca, il terzo è in Francia, a Troyes nella regione dello

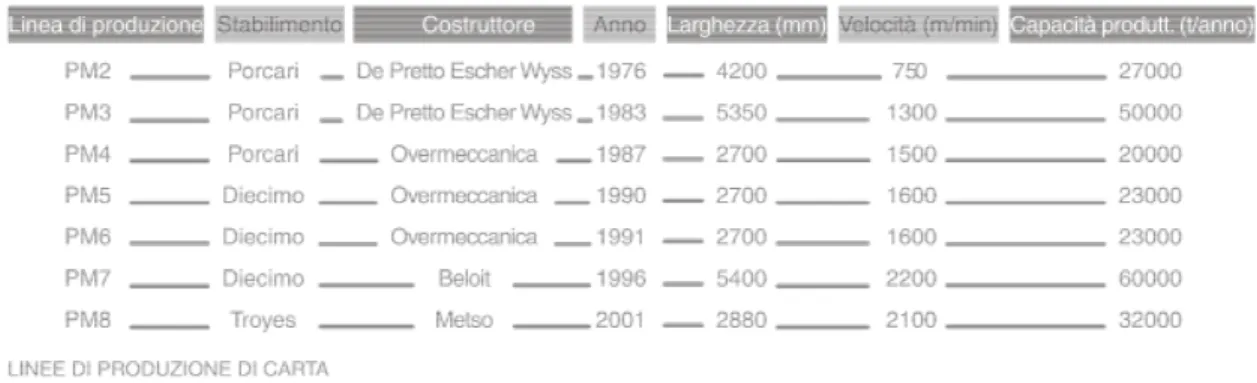

Champagne-Ardenne. Le macchine da carta in funzione sono 7, (vedi Figura 3.6)con una capacità produttiva

complessiva superiore alle 235.000 tonnellate per anno. La trasformazione delle bobine di carta in prodotti finiti avviene grazie alle oltre 33 linee installate nei vari reparti Converting in Italia e Francia. Gli impianti di disinchiostrazione presenti nei due stabilimenti italiani complessivamente permettono di trattare oltre 700 tonnellate al giorno di carta da macero. In questi stabilimenti sono inoltre installate due centrali di cogenerazione per la produzione di energia elettrica e vapore alimentate a gas metano (la potenza energetica complessiva è di oltre 27 Mw). Tutte le acque di lavorazione sono trattate con autonomi impianti di depurazione. Infine, in sintonia con la particolare attenzione all’ambiente che da tempo contraddistingue il gruppo, per la spedizione ed il ricevimento delle merci, lo stabilimento di Diecimo e quello di Troyes si avvalgono di raccordi ferroviari interni, grazie ai quali è possibile ridurre il ricorso al più inquinante trasporto su gomma.

Figura 3.6 Le linee di produzione

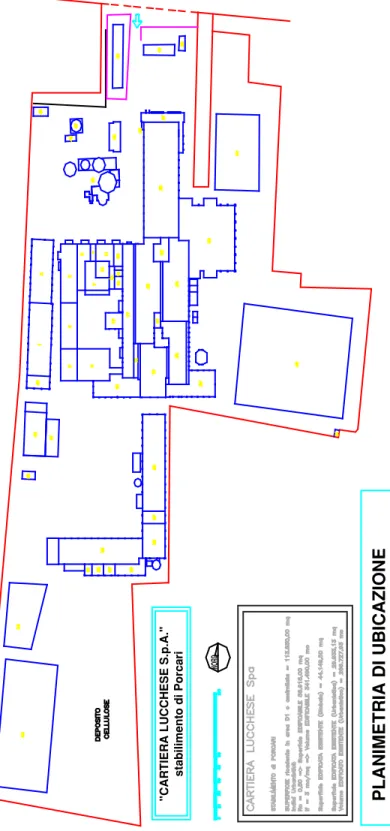

Lo stabilimento in cui è stato svolto il lavoro della tesi è quello di Porcari, che è anche la sede del gruppo. In questo stabilimento (è visibile in Figura 3.7 il layout schematico dello

stabilimento) erano presenti quattro linee indipendenti per la produzione della carta denominate macchina 1, macchina 2, macchina 3, macchina 4. Negli ultimi anni macchina 1, considerata la sua anzianità, è stata smantellata e rivenduta in Brasile dove potrà essere ancora abbastanza competitiva. Lo studio della tesi si è quindi concentrato su macchina 2, che come le altre macchine può produrre carta partendo dalla cellulosa o dalla carta da macero seguendo tutti i vari processi intermedi che saranno spiegati in modo più dettagliato in seguito.

!

"

3.3 Le fasi produttive della carta

La carta si ottiene da una sospensione di materiale fibroso in concentrazione intorno all'1%. Tale impasto viene steso su una tela tessuta ad anello chiuso. L'acqua, eliminata per drenaggio, pressatura ed essiccamento finale, lascia le fibre irregolarmente disposte e reciprocamente legate. Il processo, basato sul principio della feltrazione, permette di unire saldamente tra loro fibre cellulosiche sospese in acqua e dare origine a un foglio di carta. La fabbricazione della carta avviene in appositi macchinari chiamati macchine continue, prima dell'impiego di detti macchinari è necessario però svolgere alcune operazioni sulle materie prime al fine di ottenere una sospensione chiamata impasto, da cui, mediante lavorazione sulle continue, verrà poi ricavata la carta. La materia prima fibrosa (sia essa pasta chimica, meccanica, semichimica o carta da macero), per essere trasformata in carta necessita quindi di opportuni trattamenti.

La carta non è generalmente formata da un solo tipo di materiale fibroso, pertanto è necessario dosare, miscelare e lavorare i diversi tipi di paste a cui vengono aggiunti anche prodotti ausiliari come le sostanze di carica e i collanti. La fase di preparazione degli impasti è vitale per l'intero ciclo produttivo della carta in quanto, solo una perfetta e controllata preparazione dei prodotti fibrosi consente l'ottenimento delle principali caratteristiche che qualificheranno il prodotto finale, come la resistenza meccanica, il liscio, lo spessore, l'opacità, ecc. Vediamo allora quali sono le varie fasi del processo di preparazione degli impasti e qual è

la loro funzione:

• Il trattamento dei maceri;

• Il processo di disinchiostrazione;

• Le fasi di spappolamento e raffinazione;

• Le fasi di miscelazione, diluizione ed epurazione.

Quando si utilizza carta da macero come materiale fibroso, è necessario far precedere le fasi di raffinazione e miscelazione dell'impasto da alcuni trattamenti specifici finalizzati a togliere dai maceri tutti i materiali estranei, chiamati contaminanti, come plastica, vetro, ferro, colle, paraffina, ecc. la cui presenza può creare problemi produttivi e condizionare gravemente la qualità del prodotto finito. Quando sia poi necessario produrre carta con un buon grado di bianco, si deve ricorrere anche ad un trattamento di disinchiostrazione, vale a dire all'eliminazione degli inchiostri, vernici e smalti inevitabilmente presenti nei maceri. La pasta

pertanto, dopo lo spappolamento, deve passare attraverso una serie di epuratori studiati appositamente per carte da macero. Il procedimento avviene in più fasi ed a stadi ripetuti, in modo da togliere inizialmente le parti più grossolane e via via le più piccole. Una volta terminati tutti i trattamenti previsti, l'impasto così ottenuto può essere utilizzato, nelle fasi successive della lavorazione, con la stessa tecnica di tutte le altre carte.

A seconda del tipo di carta da produrre e della qualità dei maceri utilizzati, la configurazione, il tipo e la complessità dei macchinari da utilizzare per la disinchiostrazione possono variare in modo considerevole da impianto ad impianto. La Cartiera Lucchese possiede due impianti di disinchiostrazione, uno dedicato prevalentemente alla produzione di carte monolucide per imballaggi flessibili e l'altro alla produzione di carte tissue per usi igienici sanitari. Vediamo, a titolo di esempio, quelle che sono le caratteristiche di funzionamento di quest'ultimo impianto.

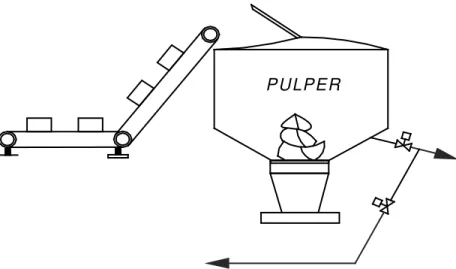

Il processo inizia con lo spappolamento del macero in un pulper (macchinario che sarà descritto successivamente) ad alta densità (18/20% di fibra). L'azione meccanica della girante, appositamente sagomata, favorisce, oltre all'eliminazione di plastiche ed altri contaminanti leggeri, la separazione degli inchiostri e delle patine dalle fibre. Le fasi successive provvedono a separare dall'impasto tutti i contaminanti di dimensione grossolana e media tramite azione meccanica di centrifugazione. L'impasto così ripulito subisce a questo punto il vero e proprio processo di disichiostrazione. I particolari macchinari utilizzati, operanti con gorgogliamento di aria in ambiente pressurizzato, consentono di separare gli inchiostri dalle fibre raggiungendo efficienze molto elevate. La successiva fase di pulizia è realizzata per differenza di peso specifico tra le fibre e le residue piccole particelle di inchiostro, smalto, patine, ecc. A questo punto gli inchiostri e le colle ancora presenti vengono finemente ridotti e dispersi attraverso una macchina a dischi sagomati contrapposti che ruotano ad alta velocità. Per migliorare l'efficienza di tale procedimento, e allo stesso tempo garantire una maggiore igienicità e pulizia del prodotto, l'impasto viene precedentemente riscaldato ad una temperatura di circa 100° C. L'ultima fase prevede un "lavaggio" delle fibre, attraverso un'azione meccanica di centrifugazione. E' importante sottolineare che il processo non prevede fasi di imbianchimento (ad esempio con cloro) e che il principale prodotto chimico utilizzato è un particolare tensioattivo (sapone ad uso industriale), privo di solventi organici, che favorisce la formazione di schiume rendendo più efficace la separazione degli inchiostri. Tutte le acque di lavorazione sono riutilizzate più volte e prima di essere scaricate sono depurate con un autonomo impianto di trattamento. I residui solidi scartati durante il processo sono invece riutilizzati in altre attività manifatturiere o come materiale di riempimento in opere di ripristino ambientale. Alla fine di tutti questi trattamenti, in

base alla qualità della carta da macero utilizzata, l'impasto può arrivare ad avere un grado di bianco, un contenuto in ceneri (residui minerali) ed una pulizia paragonabili a quelli della pura cellulosa.

Considerando il caso di cartiere, come quelle italiane, che non sono in grado di integrare l'intero processo produttivo (dall'abbattimento del legno nel bosco, all'ottenimento del prodotto finito) e sono quindi costrette ad acquistare le materie prime fibrose allo stato secco, la prima operazione da effettuare in cartiera è quella di spappolare il materiale fibroso nella vasca di un apposito macchinario, denominato pulper (o spappolatore), contenente acqua e che ha lo scopo di separare il materiale fibroso in fibre allo stato elementare. Lo spappolatore è costituito, oltre che dalla vasca già menzionata, da una girante dotata di lame posta sul fondo del pulper stesso (è visibile un disegno schematico del pulper in Figura 3.8); il moto vorticoso creato dalla girante

provoca lo sfaldamento dei fogli delle diverse paste impiegate riducendole in fibre elementari. Il prodotto finale di questa fase è denominato sospensione e consiste in fibre in sospensione acquosa al 4% circa. La pasta ottenuta con lo spappolamento deve essere poi sottoposta ad una ulteriore lavorazione meccanica chiamata raffinazione.

PULPER

Figura 3.8 Schematizzazione del pulper

Un foglio di carta ottenuto con fibre non raffinate è generalmente caratterizzato da deficienti proprietà meccaniche; è molto voluminoso e presenta una superficie irregolare e aperta. Lo scopo principale della raffinazione è quindi quello di aumentare i legami tra le fibre

per sviluppare solidità e resistenza del foglio. Altri parametri modificabili dall'entità della raffinazione sono: l'opacità, la porosità, l'impermeabilità, la stampabilità, ecc. Queste variazioni delle proprietà della carta sono da ricercare nelle mutazioni che la singola fibra subisce con la raffinazione. Durante la fase di raffinazione le fibre subiscono uno schiacciamento, e una conseguente azione di taglio, che ha lo scopo di renderle più plastiche e più flessibili; inoltre sulle loro pareti cellulari compaiono sottili filamenti che prendono il nome di fibrille. In tal modo, dato che aumentano i punti di contatto tra fibra e fibra, nella successiva fase di formazione del foglio le caratteristiche di resistenza meccanica verranno esaltate.

La miscelazione è la prima fase del processo di trasformazione vero e proprio e consiste nell'omogeneizzare in maniera ottimale le materie prime fibrose tra di loro e con le altre materie di natura non fibrosa. A questo punto l'impasto viene portato a valori di diluizione piuttosto rilevanti (circa 1% di fibre), in quanto le successive fasi di fabbricazione sono agevolate da impasti in forte diluizione con l'acqua. Questa operazione, che richiede enormi quantitativi di acqua, è attualmente realizzata con il reimpiego delle acque di lavorazione provenienti dalle fasi successive (acque del sottotela della tavola piana). Ciò consente un notevole risparmio in quanto queste acque di recupero contengono in sospensione apprezzabili quantitativi di fibre e di sostanze di carica; con una conseguente riduzione del problema dell'inquinamento degli affluenti, dato che le acque vengono reimmesse nel ciclo produttivo e non scaricate nei corsi di acqua. La precisione della diluizione (spesso governata da sofisticati controlli di processo computerizzati) è una componente determinante per il successivo processo di formazione. L'accuratezza delle regolazioni assicura la costanza del parametro fondamentale, sia tecnologico che commerciale, che è la grammatura al mq, ossia il peso della carta espresso in grammi e riferito all'area di un metro quadrato. A valle del ciclo di diluizione e immediatamente prima della formazione, il flusso di sospensione fibrosa subisce un processo di epurazione, che permette l'eliminazione di eventuali impurità (sabbia, schegge di legno, grumi vari) utilizzando i principi fisici del differente peso specifico (cleaners) e differente dimensione (epuratori verticali). A questo punto, poiché l’ impasto è pronto, si passa alla vera e propria

trasformazione in carta.

Con il termine trasformazione si intende definire il ciclo di fabbricazione della carta partendo dalle materie prime fibrose raffinate, miscelate, epurate e diluite fino alla formazione del foglio di carta, che nella sostanza, è il prodotto finito di tutto il processo. In questa fase l'impasto fibroso, ottenuto con i processi in precedenza indicati viene portato su un macchinario, la macchina continua, mediante il quale si trasforma la sospensione fibrosa in un nastro continuo. In questa fase del ciclo la sospensione è già stata preparata allo scopo di generare carta

con i requisiti fisico chimici voluti, inoltre miscelata, additivata e diluita ad una concentrazione che può arrivare intorno allo 0.2-0.3%. Questa rilevantissima aggiunta di acqua costituisce il mezzo insostituibile per raggiungere la feltrazione. Per feltrazione si intende quel fenomeno di natura fisico-chimica capace di tenere unite solidamente tra di loro le fibre cellulosiche precedentemente preparate a mezzo azione idrodinamica. Le fibre in sospensione nell'acqua, cioè, vengono opportunamente feltrate su una tela onde trasformarle in un nastro di carta allo stato umido che, attraverso successive lavorazioni, viene disidratato e portato allo stato secco. Vediamo la descrizione delle varie sezioni di una macchina continua tipo e del processo che in esse si realizza.

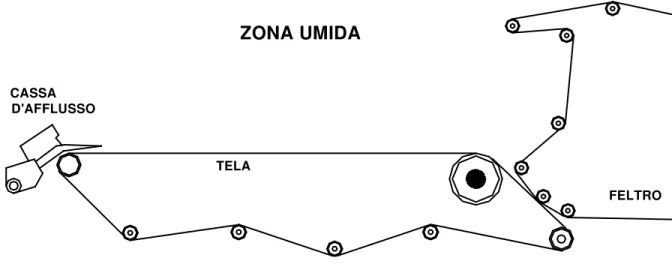

L'impasto mescolato, diluito, dosato ed epurato è pronto per essere trasformato in foglio di carta. La sospensione fibrosa, molto diluita (oltre il 99% di acqua), arriva in un contenitore metallico opportunamente sagomato chiamato cassa di afflusso che ha la funzione di distribuire con la massima uniformità e regolarità la sospensione sulla tela formatrice, evitando la formazione di vortici e schiume( è visibile in Figura 3.9 lo schema di questi primi processi). La

cassa di afflusso costituisce il cuore della macchina continua, dove in pratica nasce il foglio di carta. Essa ha in sostanza il difficile compito di distribuire un flusso di pasta ed acqua, in un sottile foglio largo parecchi metri, con caratteristiche uniformi su tutta la larghezza. La tela formatrice, che è un nastro senza fine che avvolge due o più cilindri che lo fanno ruotare in continuo, ha come funzione fondamentale quella di far perdere buona parte dell'acqua contenuta nell'impasto favorendo, allo stesso tempo, l'unione tra loro delle fibre di cellulosa. Alla fine del percorso che l'impasto deve fare sulla tela, il foglio di carta comincia ad avere una sufficiente consistenza per essere staccato dal supporto su cui è adagiato e permettere quindi l'inizio di una nuova fase di lavorazione. Allorchè il foglio abbandona la tela, contiene ancora una forte percentuale di umidità.Tale valore è molto variabile a seconda del tipo di macchina, di impasto e di grammatura, ma normalmente si aggira tra il 60 e l'80%.Una volta staccato dalla tela il foglio di carta viene adagiato su un feltro; questo è un tessuto sintetico poroso a forma di nastro continuo il cui compito, in primo luogo, è di far avanzare il foglio, su di esso posato, alla successiva sezione presse. L'altro fondamentale compito del feltro deriva dal fatto che a questo punto del processo il foglio da solo non può essere compresso, perché la sua maggiore componente è l'acqua ed un eventuale tentativo di compressione farebbe sì che le fibre vaganti nel mezzo acquoso si muovano disordinatamente distruggendo la struttura del contesto già formato.

ZONA UMIDA CASSA

D'AFFLUSSO

TELA

FELTRO

Figura 3.9 Schema della zona umida di macchina continua

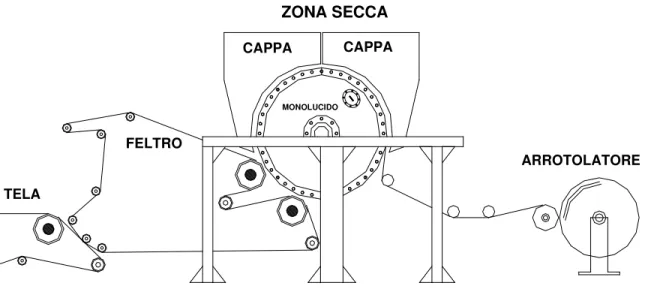

Se invece la pressione viene esercitata sul foglio quando questo giace sul feltro soffice ed assorbente, l'acqua di spremitura si trasferisce al feltro senza disturbare il contesto fibroso. Le presse sono costituite da coppie di cilindri contrapposti il cui numero e dimensione variano con le caratteristiche della carta da fabbricare. Dopo l'ultima pressa termina la parte della continua detta zona umida. Da questo punto in avanti il foglio viene asciugato mediante calore. La carta entra in un complesso di cilindri chiamato seccheria e da questo punto in avanti la rimanente parte della macchina continua viene detta zona secca (è visibile in Figura 3.10 uno schema della

zona secca e in Figura 3.11 una sua foto). La funzione della seccheria è quindi quella di

asciugare il foglio di carta, cioè di disidratarlo quasi completamente (circa 5% di acqua finale). Il nastro di carta entra in seccheria ad una temperatura intorno ai 15°C e deve essere portato gradualmente ad un valore poco superiore ai 100°C, onde consentire la trasformazione dell'acqua trattenuta dal supporto fibroso in vapore. Questa vaporizzazione dell'acqua deve avvenire nel tempo impiegato dal nastro di carta a percorrere lo spazio rappresentato dalla seccheria. Tutta la seccheria è ricoperta da una cappa di alluminio al fine di evitare correnti di aria fredda, con conseguenti dispersioni di calore, ed in modo da ottenere una buona ed omogenea distribuzione del calore su tutta la sezione trasversale del foglio. A questo punto si può indicativamente dire

che, per una tonnellata di impasto secco, diluito in cassa di afflusso allo 0.5% significa una massa di acqua pari a circa 200000 litri.

Il passaggio sulla tavola piana asporta circa 195.000 litri, 1.700 vengono asportati dalle presse e circa 2.300 devono essere asportati per evaporazione nelle seccherie.

ZONA SECCA CAPPA CAPPA TELA FELTRO ARROTOLATORE MONOLUCIDO

Figura 3.10 Schema della zona secca di macchina continua

La macchina per la produzione della carta si chiama continua in quanto il foglio di carta si genera senza interruzioni. Quando il foglio esce dalla seccheria viene avvolto, nella sezione

arrotolatore (pope), su un'anima che funge da supporto per la carta che vi si avvolge intorno. Si

crea così una bobina del peso di diversi quintali e di larghezza pari alla larghezza utile della macchina. Agli effetti commerciali e per le successive fasi di allestimento, le bobine devono avere determinate dimensioni e pesi. Pertanto periodicamente è necessario togliere la bobina formatasi ed avviare l'avvolgimento di una nuova. Questa operazione si realizza senza fermare la macchina continua, predisponendo, vicino alla bobina completa, una nuova anima pronta per essere avvolta dal foglio. L'operatore di macchina, con un sistema particolare, comanda la rottura del foglio che viene trasferito dalla bobina piena sulla nuova anima da riempire. La bobina, come tale, viene utilizzata direttamente solo in determinati casi come ad esempio per la stampa di giornali; generalmente, invece, viene trasferita al reparto allestimento o trasportata ad altre industrie trasformatrici che la riducono nei formati occorrenti ai diversi impieghi.

Figura 3.11 Zona secca di macchina continua

3.4 Elementi basilari della manutenzione

La manutenzione è intesa come l’insieme di operazioni richieste per mantenere o riportare il sistema nello stato necessario all’adempimento del proprio compito. In tale definizione, “riportare” corrisponde alla manutenzione correttiva (corrective maintenance CM), mentre “trattenere” si riferisce alla manutenzione preventiva (preventive maintenance). Per chiarire il significato di questi termini e di altri necessari per una corretta comprensione dei problemi e delle soluzioni proposte, si è ritenuto opportuno premettere una raccolta delle definizioni dei termini essenziali delle politiche manutentive.

•Manutenibilità: la misura delle capacità di un oggetto di essere conservato o riportato ad una specifica condizione nel momento in cui la manutenzione sia effettuata da personale avente una determinata capacità, impiegando procedure e mezzi predeterminati ad ogni prestabilito livello di intervento.

•Manutenzione a “guasto”: la manutenzione eseguita a seguito della rilevazione di un’avaria e volta a riportare un entità nello stato in cui possa eseguire una funzione richiesta. Rappresenta certamente il modo di intervenire più antico, spontaneo e semplice, che vede

nella riparazione del guasto l’occasione per la piena affermazione della professionalità dei manutentori. Questa, a sua volta viene intesa soprattutto come capacità di rispondere in modo organizzato, pronto e disponibile da parte degli operatori. La manutenzione a guasto può essere una scelta efficace se applicata su macchinari non critici a basso costo, ma deve sempre essere preceduta da una precisa analisi, in grado di confrontare i risultati ottenibili con tutte le diverse attività manutentive alternative applicabili.

•Manutenzione preventiva: manutenzione eseguita ad intervalli predeterminati o in accordo a criteri prescritti, e a volte a ridurre la probabilità di guasto o la degradazione del funzionamento di un’entità. Le attività di manutenzione preventiva son generalmente ripetitive e regolari e possono essere pianificate in anticipo. Per manutenzione preventivasi intende tutto ciò che si fa per mantenere al massimo della efficienza le apparecchiature, le attrezzature di stabilimento, allo scopo di ridurre al minimo indispensabile il “fermo macchina” e quindi la perdita di produzione. Non fare manutenzione preventiva significa fare girare le macchine fino a rottura e provvedere poi alla riparazione. Si tratta, però, di un metodo costoso, in termini sia di costo di manutenzione, sia di perdite di produzione ed estremamente pericoloso per il personale che opera sugli impianti di notevole mole e costo, si rivela più economico eseguire la manutenzione preventiva, anziché manutenzioni con fermate improvvise non programmate.

•Manutenzione su condizione: la manutenzione basata su condizione è in ogni caso un’azione preventiva eseguita prima della rottura della macchina, ma avviata in seguito alla conoscenza delle reali condizioni del singolo componente della macchina, ma avviata in seguito alla conoscenza delle reali condizioni del singolo componente della macchina, acquisita grazie a regolari ispezioni della stessa e alla percezione dei cosiddetti segnali

deboli. Per questa manutenzione è essenziale avere la conoscenza delle condizioni delle

apparecchiature e dei cambiamenti dovuti al trascorrere del tempo. La manutenzione basata su condizione comporta l’introduzione nel servizio di manutenzione di un’appsita organizzazione. Questo tipo di manutenzione è correlata al concetto dell’esame sistematico delle macchine o più esattamente delle singole componenti della macchina o dell’impianto.

•Manutenzione opportunistica: è quella manutenzione che viene eseguita opportunisticamente, approfittando cioè di fermate accidentali di altre apparecchiature o impianti. Questo termine è usato per manutenzioni eseguite dopo rottura o nel corso di

una manutenzione in tempi e condizioni predeterminati, ma diretta ad oggetti diversi da quelli che costituiscono la causa primaria della riparazione.

•Manutenzione migliorativa: Questa categoria e’ legata ad altre funzioni aziendali, come la progettazione e la produzione, oltre che con il mercato esterno dei fornitori. Il rapporto con questi ultimi, nell’ottica di attivare un processo di manutenzione migliorativa, diventa un’importante discriminante nell’efficacia dei risultati. La manutenzione migliorativa comprende tutti gli interventi di modifica sugli impianti o macchine mirati alla riduzione dei costi propri e di quelli indotti sulla produzione in termini di indisponibilità degli impianti e di limiti qualitativi. Tale metodo necessita di una significativa presenza ingegneristica nella funzione manutenzione, culturalmente attrezzata e capace di rimettere continuamente in discussione abitudini e convincimenti consolidati.

Le linee evolutive che si vanno delineando in Ingegneria della Manutenzione vedono sempre più l’affermarsi dei principi della Total Productive Maintenance (TPM) o manutenzione produttiva di origine giapponese e della Reliability Centered Maintenance (RCM) o manutenzione centrata sull’Affidabilità sviluppata invece negli Stati Uniti di America in ambito aeronautico-militare.

Più recentemente, poi, è diventato spiccato il ricorso al Global Service di manutenzione all’impiego sempre più massiccio di sistemi informativi dedicati e di internet per la gestione, lo scambio e l’elaborazione dei dati anche da postazioni remote.

Manutenzione Produttiva (Total Productive Maintenance)

I valori chiave della manutenzione produttiva sono:

• il miglioramento continuo delle prestazioni di macchine ed impianti

• l'integrazione della responsabilità gestionale della manutenzione all'interno del processo produttivo

• la manutenzione autonoma, intesa come il trasferimento di operazioni manutentive semplici, ispezioni e regolazioni dal manutentore all'operatore

La manutenzione produttiva mira alla semplificazione dei sistemi, sempre più complessi sia a livello tecnologico che per dimensioni. Tale semplificazione deriva dal passaggio da una struttura per funzioni ad una gestione per processo.

La stabilizzazione del processo, la semplificazione delle procedure e la standardizzazione dei metodi di lavoro permettono la mobilità degli operatori su più macchine e su diverse postazioni della stessa linea e facilitano l'addestramento e la conseguente omogeneizzazione della cultura. Si creano così i presupposti per un'altra dimensione che caratterizza la manutenzione produttiva: il lavoro di team.

Come detto, è necessaria la diffusione della cultura manutentiva a tutti i livelli: dal conduttore della macchina al manager (owner) del processo, che diventa anche capo manutenzione.

Un ruolo chiave nella Manutenzione Produttiva è comunque ricoperto dall’operatore che diventa esecutore della Manutenzione Autonoma.

Questa mira a trasferire le attività di manutenzione preventiva di primo livello o routinarie (ispezioni, pulizie, controlli, sostituzioni, smontaggi, piccole riparazioni ecc.) agli stessi addetti alla produzione. La verifica dello stato della Manutenzione Autonoma viene effettuata mediante check list di controllo e confronto col modello della TPM.

La manutenzione autonoma attraverso le ispezioni e le registrazioni dei parametri funzionali giornaliere consente di misurare e tenere sotto controllo il degrado di macchine ed apparecchiature, ponendovi tempestivo rimedio attraverso l’effettuazione di semplici operazioni. L’operatore, adeguatamente addestrato e responsabilizzato, sarà in grado inoltre di cogliere segnali, anche deboli, di anomalie nel funzionamento (come un vero e proprio strumento di monitoring) di macchine e/o impianti e di comunicare il problema al gestore delle attività di manutenzione.

L’analisi del trend dei parametri funzionali e dei segnali di anomalie registrati dall’operatore, tuttavia, è funzione precipua dell’Ingegneria della Manutenzione (sia questa interna o esterna all’organizzazione) cui spetta di definire gli interventi correttivi prima dell’insorgere di inconvenienti più gravi.

Un altro punto cardine nella TPM è costituito dalla prevenzione dei guasti attraverso il monitoraggio (monitoring), strumento indispensabile per la realizzazione di una manutenzione condition based efficace ed efficiente.

Esso consiste nella valutazione delle condizioni di un impianto o apparato ottenuta mediante sensoristica sofisticata. Avendo sotto controllo in ogni istante e in tempo reale le condizioni dell’impianto è possibile prevenire i guasti ed effettuare un intervento manutentivo

soltanto in presenza di una avaria potenziale e/o quando risulti compatibile e conveniente con la produzione.

Anche l’analisi dei trend dei parametri sotto controllo continuo, quali ad esempio: • vibrazioni;

• emissioni di scarico; • temperature;

• analisi degli oli; • assorbimenti elettrici;

• indici di prestazione dell’impianto;

è affidata a esperti di diagnostica, capaci di interpretare correttamente i dati acquisiti e fare una diagnosi tempestiva e precisa dell’insorgenza di problemi.

I vantaggi derivanti dall’impiego di questi strumenti sono:

• miglioramento delle condizioni generali di sicurezza: la diagnostica è infatti spesso in grado di rilevare l’insorgere di un problema che potrebbe potenzialmente concretizzarsi in evento pericoloso prima che questo accada, mentre l’intero impianto rimane costantemente sotto controllo; in più, in caso di incidente, il sistema di diagnostica è in grado di fornire indicazioni utili alle squadre di intervento che verranno così facilitate nei loro compiti;

• miglioramento della disponibilità degli impianti: le squadre di manutenzione infatti non dovranno dilungarsi nella diagnosi e nella localizzazione di eventuali avarie risparmiando così tempo;

• prolungamento dei tempi di esercizio degli impianti; • riduzione dei costi di diagnostica tradizionale; • supporto alla manutenzione on condition; • riduzione dei costi di manutenzione;

• ottimizzazione dell’impiego di parti di ricambio.

In alcun casi specifici (quando, ad esempio, ci si trovi a decidere se sia possibile o meno prolungare la marcia di un impianto in attesa di una fermata programmata per altri interventi già schedulati), oltre il monitoraggio continuo di certi parametri fondamentali, può rendersi

necessaria la verifica di ulteriori parametri. Tali rilevamenti sono spesso condotti per mezzo di apparecchiature portatili che permettono l’effettuazione delle misure in punti “critici”. In questo modo si riducono sensibilmente sia la necessità di effettuare fermate non programmate sia i costi per la manutenzione. Inoltre si ottimizzano i consumi energetici verificando che le macchine e gli impianti marcino con i rendimenti di specifica.

Situazioni di questo genere si verificano, ad esempio, negli impianti in cui le macchine motrici sono a combustione interna. In queste applicazioni il controllo periodico delle emissioni inquinanti dettato dalle leggi in vigore determina anche l’automatica verifica del rapporto di miscela aria combustibile. La fermata dell’impianto per ritarare il sistema di combustione o per pulire e controllare le candele viene decisa in funzione del tasso e della qualità degli inquinanti rilevati perlopiù da analizzatori portatili dedicati.

I sistemi di diagnostica più evoluti, in grado autonomamente, senza cioè l’intervento di personale qualificato ed in modo continuo, di analizzare i dati forniti dal monitoraggio, assolvono quindi ad un ruolo cruciale per tutti quegli impianti di elevata importanza operativa.

Questi sistemi effettuano le analisi di trend, correlano più parametri verificando il corretto funzionamento dell’impianto in tutti i suoi apparati, ed in caso contrario individuano la collocazione e la natura dell’eventuale anomalia.

Compito di IDM in questo caso è quello di programmare l’unità di diagnostica e predeterminare i valori di set che in esercizio saranno confrontati con i parametri rilevati in continuo.

Il sistema informativo per la gestione dei dati acquisiti con la diagnostica (monitor) è spesso non interagente con l’altro sistema informativo per la gestione organizzativa delle attività manutentive, comunemente conosciuto come CMMS (Computerized Maintenance Management System).

Questo porta a non sfruttare a pieno le possibilità della diagnostica per cui, recentemente, gli sforzi sono stati orientati ad integrare questi due sistemi in un unico sistema chiamato Integrated Maintenance System (IMS).

Tale integrazione consentirà al monitor di interagire direttamente con il CMMS per poter schedulare autonomamente gli interventi manutentivi in maniera ottimizzata.

Manutenzione centrata sull’Affidabilità (Reliability Centered Maintenance).

L’ottimizzazione delle politiche manutentive più consolidata prevede l’utilizzo di tecniche di analisi dei sistemi di tipo RCM (Reliability Centered Maintenance).

Tale sistema di analisi identifica i principi di funzionamento dell’unità (sistema o macchina o impianto) sotto controllo e le sue caratteristiche operative, determina le sue modalità di malfunzionamento, seleziona i componenti che possono essere “significativi” (a vario titolo) per la manutenzione e consente infine di disporre un piano manutentivo ottimizzato.

L’analisi RCM prevede alcuni step consecutivi:

• Scomposizione fisica (as built): rappresenta la struttura statica del sistema (moduli, sottoassiemi, componenti) mettendone in evidenza le interconnessioni.

• Scomposizione funzionale (Functional Block Diagram) • Scomposizione affidabilistica (Reliability Block Diagram) • Analisi dei modi di guasto (Failure Mode and Effect Analisys) • Analisi delle criticità (Failure Mode and Effect Critical Analisys) • Selezione di una strategia di manutenzione

• Piano delle attività di manutenzione

L’analisi e l’identificazione dei modi di guasto consente di limitarne le conseguenze, soprattutto quelle critiche dal punto di vista della sicurezza delle persone.

L’RCM attraverso una accurata analisi di sistema, componenti e relativi modi di guasto consente di scegliere la miglior politica manutentiva per ciascun elemento sfruttandone al massimo le caratteristiche intrinseche di affidabilità. L’RCM non può migliorare l’affidabilità di un sistema, che è determinata dal progetto, ma indica il modo migliore per mantenerlo garantendo operazioni sicure ed economiche.

Per quanto riguarda la scelta delle politiche di manutenzione da applicare ai vari componenti di un impianto, questa deve essere fatta considerando alcune prerogative fondamentali:

• gli effetti prodotti sulla sicurezza del personale, sulla conservazione dell’ambiente, sulla produttività aziendale o altri effetti simili;

• le prescrizioni di legge;

• la possibilità di applicare una determinata politica di intervento manutentivo in funzione della modalità di guasto o dell’esistenza di segnali deboli;

Il risultato finale è un piano di manutenzione “dinamico” che può essere usato dalla catena manutentiva che va dai progettisti ai gestori dell’impianto fino al personale di supporto.

RCM è particolarmente adatta a sistemi complessi grazie al suo approccio metodico, all’uso di strumenti di analisi che permettono di valutare gli effetti di relazioni funzionali complesse, le caratteristiche di manutenzione e i costi di esercizio.

Il miglioramento continuo delle prestazioni degli impianti viene quindi conseguito da una parte per mezzo delle accurate analisi dei sistemi componenti condotte per l’implementazione di RCM dall’altra monitorando i principali parametri di funzionamento, consumi, fermi macchina, intervalli manutentivi e calcolando i principali indicatori tecnici dell’unità (macchina o impianto) come Disponibilità, Affidabilità, MTBF, MTTR.

Successivamente, effettuando un benchmarking su questi indicatori, si possono evidenziare carenze o inefficienze nella conduzione dell’impianto, nella manutenzione o nella qualità intrinseca del progetto ed approntare le azioni correttive necessarie ad eliminare le “criticità” e atte, quindi, a migliorare le prestazioni dell’impianto in termini di affidabilità, disponibilità e costi di manutenzione.

Diverse sono le ragioni che possono far sì che un sottosistema o un componente si debba considerare critico:

• Eccessivo tasso di guasto;

• Elevata influenza sulla disponibilità dell’impianto; • Elevata importanza ai fini della sicurezza;

• Difficoltà nell’approvvigionamento dei ricambi; • Difficoltà nella diagnosi del guasto;

• Scarsa Manutenibilità.

Di conseguenza diverse devono essere le misure che devono essere adottate per migliorare la situazione: alcune riguarderanno il modo di condurre o manutenzionare l’impianto, altre invece richiederanno la riprogettazione di particolari o sottosistemi per aumetarne l’affidabilità, la manutenibilità, ecc., altre ancora consiglieranno l’introduzione di ridondanze.

Lo scopo finale di RCM è, come si è visto, la stesura del piano di manutenzione. Il piano di manutenzione programma nel tempo gli interventi ed individua ed alloca le risorse necessarie.

Nella progettazione delle attività manutentive è necessario cercare di conciliare le esigenze di produzione con le risorse capaci di soddisfarle. In questo confronto prevale sempre il concetto di “redditività aziendale” (minimo costo globale della manutenzione).

3.5 Stato attuale dei processi manutentivi in Lucart

La tipologia dell’impianto presente in Lucart è a ciclo di produzione continua: insieme alla complessità delle attrezzature, tipiche delle cartiere, sono elementi che incidono fortemente sulle politiche manutentive, perché eventuali interventi di manutenzione gestiti in emergenza implicano fermate costose in termini di perdita di produttività e lavori spesso complessi ed onerosi. Non è stato ritenuto opportuno dotarsi di impianti ridondanti in quanto questi avrebbero comportato un incremento dei costi fissi ed un innalzamento del break–even point a scapito dell’affidabilità dell’impianto.

Per quanto riguarda l’aspetto dell’ordine e della pulizia è stato riscontrato dai rapporti di turno che queste attività, quali la lubrificazione e la pulizia stessa, vengono svolte senza regolarità, particolare entusiasmo e competenza tecnica. Esse invece, devono rappresentare i principi base della gestione manutentiva, intesi a generare, nell'ottica di una filosofia TPM, un processo educativo in grado di far nascere spontaneamente nell'operatore domande quali ad esempio, "come mai questa parte si sporca così frequentemente?", ma fornisce anche delle risposte :"non si generano abrasioni quando questo bullone è ben avvitato".

La funzione manutenzione all’interno dell’organigramma Lucart dipende dalla Direzione Generale. Gli aspetti organizzativi rappresentano un elemento fondamentale per comprendere come la gestione della manutenzione sia collocata all’interno della struttura aziendale, ma soprattutto, quale sia il grado di autonomia decisionale che tale funzione possiede. Avendo una struttura di tipo funzionale si determina un forte accentramento decisionale, e quindi la manutenzione viene ordinata e gestita dal management che spesso la percepisce come un male

necessario, conferendole un ruolo di subalternità rispetto alla funzione produzione. Non ci si

deve meravigliare se la Produzione non partecipa alle attività manutentive: i rapporti tra le due funzioni non sono documentati e si tende a distinguere in maniera netta il lavoro convenzionale dei due reparti. Preferire una divisione di questo tipo impedisce la formazione di personalità flessibili e capaci di supportare una politica volta al raggiungimento degli obiettivi del TPM.

Inoltre la mancata integrazione tra le funzioni manutenzione e produzione non permette gli scambi informativi riguardanti gli interventi da effettuare sui macchinari.

A questo va aggiunto che anche se sono stati definiti ruoli e responsabilità del personale, all’interno della funzione manutenzione, la maggior parte delle attività vengono svolte con la presenza attiva o la supervisone dei responsabili dell’officina di manutenzione: ciò comporta una minore competenza specifica dell’operatore e quindi si rende più difficile gestire l’assegnazione delle mansioni e lo sviluppo delle singole individualità.

Inoltre il personale di manutenzione viene addestrato tramite affiancamento a personale esperto. Naturalmente in base agli addestramenti ricevuti, che di norma sono documentati, il personale qualificato potrà eseguire esclusivamente quelle operazioni di manutenzione che sono state classificate dall’azienda.

La metodologia di addestramento per affiancamento favorisce il passaggio dell’esperienza acquisita negli anni, ma al tempo stesso è carente in quei processi formali che servono anche per motivare il personale e rendere meno soggettivo l’approccio ai problemi manutentivi.

La vera sfida che ci si presenta nello sviluppare il modulo di manutenzione è quello di mettere in conto la mancanza di sistemi di standardizzazione per motivare il personale: per questo si è cercato inizialmente un semplice coinvolgimento per renderlo partecipe in questo progetto di miglioramento che sarà poi utilizzato da loro stessi con l’obiettivo del raggiungimento di più elevati standard di eccellenza.

Anche la Lucart , come tutte le aziende utilizza risorse esterne, di cui esiste un’anagrafica, per la gestione della manutenzione di alcune attività. Di norma l’utilizzo del personale esterno riguarda attività di routine, oppure attività specialistiche per le quali è richiesto nella maggior parte dei casi l’intervento del fornitore dell’apparecchiatura: come vedremo di questo aspetto se ne è tenuto ampiamente conto anche nel modulo di manutenzione in particolar modo per i work

– order.

Per quanto riguarda l'età media del personale di manutenzione dell’azienda raggiunge i 45 anni. Inoltre una percentuale elevata del personale di manutenzione svolge la propria funzione da diversi anni, e il turn over medio risulta essere basso. Si è inoltre evidenziato che tra le caratteristiche del personale l’età incide notevolmente soprattutto sul livello di scolarizzazione informatica, infatti i supporti informativi sono più diffusi, ma si rileva un utilizzo di questi abbastanza difficoltoso.

Dall’analisi della gestione della manutenzione si è potuto evincere che il sistema di scambio informazioni presenta notevoli carenze, non è strutturato e non esistono procedure che formalizzino tali processi: in generale le richieste di intervento partono dalla produzione, che

adotta quasi sempre una comunicazione di tipo verbale con il conseguente rischio di perdita di dati rilevanti.

In particolare, grazie alle indicazioni dei tecnici del reparto di manutenzione, è risultato che all’interno dell’impianto ci si avvale di un mix di politiche manutentive, a guasto, preventiva e predittiva, ma queste non sono basate su piani strutturati e quindi non si riesce a garantire il raggiungimento di valori di eccellenza.

Per poter scegliere la strategia manutentiva più appropriata è opportuno far riferimento all'ingegneria dell'affidabilità secondo cui le cause dei guasti agli impianti variano con il passare del tempo. Quando un impianto è nuovo si registra un tasso di rottura molto alto (mortalità infantile) che decresce velocemente. Per eliminare questo tipo di evento si fa ricorso alla

manutenzione correttiva che dovrebbe aiutare a scoprire e correggere errori di progettazione e di montaggio. Nella seconda fase di vita degli impianti il tasso di guasto si stabilizza e si assesta su un certo livello per un lungo arco di tempo (periodo delle rotture accidentali). I guasti

accidentali sono dovuti ad errori procedurali; quindi la contromisura più efficace è quella che prevede un utilizzo adeguato della macchina da parte dell’operatore.

Nella terza fase di vita, il tasso di guasto aumenta ancora velocemente (periodo dei guasti per usura). I guasti per usura sono causati dalla naturale durata di vita limitata delle varie parti

che compongono una macchina; in questo caso è utile l'utilizzo di politiche manutentive di preventiva e predittiva. Quest’ultima adotta moderne tecniche di monitoraggio e di analisi (termografia a raggi infrarossi, analisi delle vibrazioni e analisi tribologiche) per diagnosticare le condizioni dell'impianto evidenziando deterioramenti o guasti imminenti.

Per comprendere meglio la situazione di seguito sono state riportate le descrizioni delle politiche manutentive eseguite in Lucart:

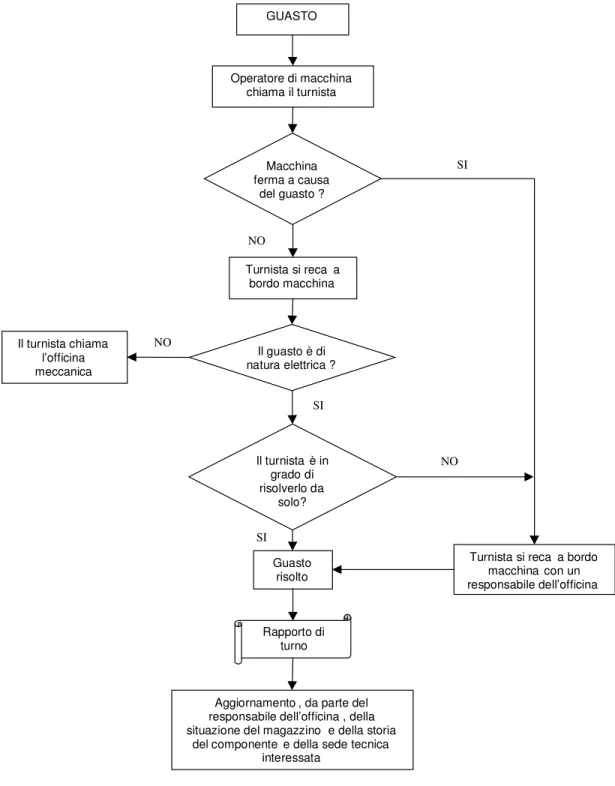

• A guasto: al verificarsi del guasto l’operatore di macchina chiama, telefonicamente, il

turnista dell’officina elettrica dando un’indicazione generica del problema (a meno che il guasto sia evidentemente di natura meccanica, l’operatore vede l’effetto elettrico del problema e quindi si rivolge agli elettricisti).A questo punto il turnista si reca a bordo macchina per verificare la natura e l’entità del guasto ( se la gravità del guasto è tale da comportare il fermo macchina il turnista viene affiancato da uno dei responsabili dell’officina elettrica); se possibile il problema viene risolto dal turnista stesso che documenta il suo intervento nel rapporto di turno ( i rapporti di turno vengono scritti su pc dal 1996). La riparazione può richiedere l’utilizzo di materiali di consumo (es. viti, capicorda etc.) di cui non viene registrato il prelievo, o anche di altri materiali dei quali viene segnalato l’utilizzo su appositi registri di magazzino grazie ai quali un responsabile

GUASTO

Operatore di macchina chiama il turnista

Turnista si reca a bordo macchina

Turnista si reca a bordo macchina con un responsabile dell’officina Il guasto è di natura elettrica ? Il turnista chiama l’officina meccanica Il turnista è in grado di risolverlo da solo? Guasto risolto Rapporto di turno

Aggiornamento, da parte del responsabile dell’officina, della situazione del magazzino e della storia

del componente e della sede tecnica interessata Macchina ferma a causa del guasto ? SI SI SI NO NO NO

Figura 3.12 Schema manutenzione a guasto

dell’officina aggiorna la situazione delle giacenze in magazzino. Se il guasto non rientra nelle competenze del turnista egli richiede il supporto di uno dei responsabili dell’officina e insieme procedono alla riparazione di cui viene lasciata traccia nei rapporti di turno. Inoltre il responsabile dell’officina che ha partecipato alla riparazione provvede ad aggiornare il documento riguardante la storia del componente interessato. Ovviamente se il turnista verifica che il guasto è di natura meccanica avverte telefonicamente

l’officina meccanica. Il diagramma flusso di Figura 3.12 che descrive i passaggi della

manutenzione a guasto.

• Programmata: la manutenzione programmata viene effettuata nei periodi di fermo

macchina previsti annualmente (agosto, Natale, Pasqua); inoltre vengono sfruttati i momenti di interruzione della produzione a causa della sostituzione di elementi come il feltro e la tela che richiedono la fermata della macchina per circa un turno mediamente ogni 40 giorni. Le parti soggette a questo tipo di manutenzione sono elencate in una lista redatta nel periodo antecedente il fermo macchina: in una riunione al momento della sosta con i responsabili della produzione e dell’officina meccanica vengono stabilite le priorità di intervento. Quest’ultime vengono definite in base all’urgenza del problema da affrontare e delle risorse sia umane che di pezzi e macchinari a disposizione. Una volta effettuati gli interventi indispensabili per il corretto funzionamento del ciclo produttivo, fino alla fine del tempo a disposizione vengono effettuati altri interventi meno importanti. Finora gli interventi di manutenzione programmata svolti dagli elettricisti hanno riguardato:

1. I carroponti: manutenzione quadrimestrale in corrispondenza delle tre fermate principali (durante i cambi tela e feltro non si può fare manutenzione perché i carroponti sono usati dalla produzione proprio per queste operazioni).

2. Motori a corrente continua: viene fatta manutenzione durante i cambi feltro e tela. 3. Condizionatori e compressori: periodicamente con le macchine in movimento. 4. Cabine elettriche: controllate circa una volta a settimana dal turnista notturno

(necessità di standardizzare procedure e percorsi dei controlli).

• Predittiva: Attualmente la manutenzione predittiva si limita all’analisi ogni due mesi

delle vibrazioni di alcuni motori effettuati da una ditta esterna (ISE) e al controllo dell’usura delle spazzole dei motori fatto dai responsabili dell’officina elettrica con l’ausilio di fogli di calcolo Excel (vedi Figura 3.13,14.) Sarebbe possibile creare

procedure per l’analisi delle temperature di particolari componenti critici tramite l’uso della pistola ad infrarossi a disposizione.

USURA SPAZZOLE COMANDO TELA 20 25 30 35 40 45 6/2/03 17/5/03 25/8/03 3/12/03 12/3/04 20/6/04 Date controlli m m

Figura 3.13 Andamento dell’usura delle spazzole del motore del comando tela

USURA SPAZZOLE CILINDRO ASPIRANTE

20 25 30 35 40 45 18/10/02 26/1/03 6/5/03 14/8/03 22/11/03 1/3/04 9/6/04 Date controlli m m

Figura 3.14 Andamento dell’usura delle spazzole del motore del cilindro aspirante

È evidente da queste descrizioni che la manutenzione “a guasto” risulta alquanto farraginosa e complessa nei suoi passaggi dall’operatore di macchina al turnista d’officina, con conseguenti allungamenti del tempo di fermo macchina. E’ altresì importante notare come le comunicazioni fra i due reparti avvengano a guasto ormai sopraggiunto e mai preventivamente in modo da evitare un eventuale blocco.

Nell'ottica di un efficace ed efficiente programma manutentivo è opportuno avere un piano d'intervento a lungo periodo piuttosto che mantenere una pianificazione a breve periodo come

risulta dalla descrizione della manutenzione "preventiva" e "predittiva": questo permette, quindi, di minimizzare gli eventi inattesi , di gestire al meglio le risorse e le parti di ricambio e di ottimizzare i tempi di fermo macchina. Al contrario è ben delineata la programmazione temporale della "programmata". Si può notare come all'interno della stessa siano effettuati interventi definiti in letteratura di manutenzione "opportunistica": sfruttando una fermata obbligatoria vengono svolte le operazioni dirette ad oggetti diversi da quelli che costituiscono la causa primaria della riparazione e che risultano secondari per il ciclo produttivo.

Gli interventi previsti all’interno della programmata sono gestiti da procedure definite secondo le necessità delle sedi tecniche o degli equipaggiamenti oppure sono redatti tenendo conto delle norme di sicurezza previste da enti esterni come ASL o Vigili del fuoco riguardanti casi particolari come i carroponte o il sistema antincendio.

PROCEDURE CONTROLLO CARROPONTI

Controlli trimestrali

• Controllo finecorsa avanti-indietro

• Controllo finecorsa salita-discesa

• Controllo finecorsa destra-sinistra

• Verifica trefoli rotti fune

• Stato pulsantiera

• Verifica allarme acustico

• Verifica pulsante d’emergenza

• Verifica diametro fune

Controlli semestrali

• Ingrassaggio fune

• Controllo chiusura gancio

• Controllo ingrassaggio gancio • Controllo schemi • Verifica condizioni carrellini Controlli annuali • Controllo tamponi (finecorsa meccanici)

• Controllo contatti teleruttori e serraggi

• Verifica posizionamento cartelli

• Controllo meccanico e serraggi viti di fissaggio

• Controllo visivo pulegge

PROCEDURE CONTROLLO IMPIANTI ANTINCENDIO

Tali verifiche vengono svolte ogni 2 domeniche nel turno della mattinA. Viene effettuato il giro di tutte le manichette dell’impianto con una mappa e vengono segnalate le eventuali anomalie.

• Verifica integrità vetro frontale della cassetta e della cassetta stessa

• Verifica presenza manichetta e lancia

• Controllo integrità manopola

• Verifica assenza di perdite sull’idrante

• Apertura e verifica di tre valvole a campione in zone diverse dell’impianto • Prova di tenuta (semestrale) delle manichette tramite controllo pneumatico

Le singole schede di procedura dovrebbero contenere non solo le linee guida per svolgere operazioni manutentive, ma anche informazioni sulle attrezzature necessarie e le prescrizioni di sicurezza. Se si pensa che le riparazioni effettuate in emergenza sono almeno tre volte più costose di quelle eseguite in manutenzione programmata, si può comprendere come l'utilizzo di idonee procedure possa contribuire ad una riduzione dei down-time ed a una reale contrazione dei costi.

Di seguito sono riportati dei “Rapporti di turno” (vedi Figura 3.15,16,17)dove vengono riportate le azioni giornaliere del turnista dell’officina di manutenzione, in particolare di quella elettrica: come si può vedere tali rapporti rappresentano un mix fra una task ed un work-order. È lasciato libero spazio all’operatore di descrivere l’intervento effettuato, tralasciando particolari importanti sull’analisi dei guasti, vengono compilati in maniera generica altri campi ed infine sono tralasciate informazioni fondamentali richieste nel rapporto. Inoltre ad ogni rapporto è sempre associata la procedura di controllo di un componente (definita in maniera generica) e che non necessariamente deve essere eseguita ad ogni turno.

Figura 3.16 Rapporto di turno-2

L'analisi delle azioni di manutenzione eseguite prevede solo una storicizzazione attraverso semplici file excel aggiornati volta per volta, impedendo quindi uno studio dei problemi riscontrati durante l'esecuzione dei lavori e la pianificazione di eventuali azioni di miglioramento per evitare il ripresentarsi delle medesime problematiche. Inoltre, quando si procede all'esecuzione di un lavoro in programmata, bisognerebbe prevedere anche una revisione periodica degli interventi effettuati per assicurarsi che gli obiettivi raggiunti siano quelli che effettivamente ci si è prefissati.

L’azienda è comunque in grado di avvalersi di una valida documentazione di partenza per quanto riguarda i disegni di macchina e le parti di ricambio; sussistono dei problemi legati alla mancanza di dati per macchinari non recenti, ma ancora in uso. I disegni di macchina e le liste delle parti di ricambio sono di fondamentale importanza per organizzare gli interventi di manutenzione. Un loro non corretto aggiornamento obbliga gli addetti alla manutenzione ad una gestione poco efficiente non potendo questi contare su schede tecniche affidabili. Inoltre, risulta difficoltoso pianificare la manutenzione in base ai disegni tecnici presenti, si rischierebbe di prendere decisioni su macchine o parti di esse che sono state modificate. Ogni qualvolta viene pianificato un intervento di manutenzione si rende quindi necessaria una verifica in loco dei componenti pagando, quindi, uno scotto in termini di efficienza.

È indispensabile per la manutenzione avere un sistema di aggiornamento dati riguardante la documentazione tecnica del costruttore: oltre ad essere un supporto per i piani di manutenzione, questa fornisce le informazioni provenienti da esperienze pregresse e da considerazioni di progetto. Sfortunatamente per i macchinari più vecchi il più delle volte la documentazione è incompleta (in Figura 3.18 e visibile l’attuale gestione dei motori con fogli excel).

Figura 3.18 Documento motori

3.6 Analisi conclusive

La situazione che emerge non è positiva: non soltanto per ciò che riguarda specificatamente il settore dell’informatizzazione, ma soprattutto la complessiva gestione della funzione di manutenzione. Non avendo ben chiare le dinamiche operative di manutenzione, gli stessi operatori perdono di vista gli effettivi obiettivi e bisogni del sistema e più in generale si impedisce l’identificazione dei dati ed il riepilogo dei processi di lavoro rendendo, così, il processo manutentivo di difficile gestione.

L’analisi della situazione attuale mette in luce che il sistema di gestione della manutenzione è basato su poche persone, tecnicamente qualificate e con un notevole bagaglio di esperienza. Non sono però implementate metodologie avanzate di sistemi di gestione della manutenzione basate su tecniche (quali TPM e RCM) che dovrebbero iniziare a trovare qualche

forma di implementazione tenendo conto che la Lucart appartiene ad un gruppo di dimensioni considerevoli.

Il vero problema è quello di far comprendere il valore della manutenzione e di riuscire quindi a generare nuove abitudini che facciano mutare la percezione della stessa da male inevitabile a centro di profitto in cui è possibile ridurre i costi ed incrementare la produttività.

In definitiva, come verrà chiarito nel capitolo successivo, si è modificato l’approccio cercando di passare da una cultura reattiva ad una proattiva, che permette di implementare e definire la “mappa” tecnica dell’impianto (piani di manutenzione), che è anche la base per una riuscita introduzione delle metodologie TPM e RCM: una strategia manutentiva a rottura dove la soluzione e l’analisi del problema partono dopo un fermo macchina non pianificato, portano ad un incremento dei costi di manutenzione e a una riduzione della disponibilità d’impianto, mentre un intervento di tipo preventivo o predittivo (es. ispezioni, condition monitoring,ecc…), ha come conseguenza la diminuzione delle attività di manutenzione correttiva e del consumo di parti di ricambio oltre che dei tempi di fermo del processo produttivo (vedi Figura 3.19).