4. PROGETTAZIONE DI DETTAGLIO

4.1. Dimensionamento del circuito magnetico

4.1.1. Ricerca delle relazioni analitiche approssimate

In questo paragrafo sono riportate le relazioni analitiche approssimate per il dimensionamento preliminare del circuito magnetico mobile, configurazione scelta nel paragrafo precedente. In figura 4.1 è riportata la configurazione adottata, con i relativi parametri geometrici. Come si vede è possibile distinguere due sotto circuiti magnetici, uno più esterno e uno più interno, caratterizzati dall’avere gli stessi parametri geometrici salvo per i valori dei raggi medi delle due coppie di superfici attive cilindriche del rotore d’uscita ( RI, RE ).

Figura 4.1 Parametri geometrici della

Per semplificare le relazioni quantitative è stato ipotizzato che, pur avendo differenti raggi medi, sulle due coppie di superfici attive possa essere sviluppata la stessa di coppia di picco, a parità di forza magneto-motrice generata dalle bobine. In base a questa ipotesi, è possibile stimare per difetto la coppia di picco generata dalla frizione, semplicemente raddoppiando il valore di coppia di picco generabile sulle due superfici attive più interne( di raggio medio RI ), ovvero:

(

) (

)

[

⋅ π⋅ ⋅ ⋅τ ⋅]

⋅λ ⋅ = I I picco R H B R C 2 2 2 max in cui:• Cpicco è la coppia di picco generabile dalla frizione

• τ

( )

B è la tensione tangenziale di scorrimento del fluido MR relativa al massimo campo magnetico applicabile• λ è un coefficiente correttivo che tiene conto delle ipotesi semplificative sul calcolo del campo magnetico B (è stato preso un valore di λ =0.85 ).

• H è l’altezza delle superfici cilindriche attive.

Dalla relazione precedente è ricavabile il raggio interno minimo necessario a soddisfare la specifica di coppia:

(

)

λ τ π⋅ ⋅ ⋅ = H B C RI picco max 8Quindi fissando il massimo campo magnetico Bmax, applicato al fluido MR (questo equivale a

fissare il più alto punto di lavoro del fluido magnetoreologico) e l’altezza della superficie cilindrica è possibile determinare il raggio medio delle superfici attive più interne

Per dimensionare le due bobine occorre inizialmente fissare g , lo spessore del gap di fluidof MR. Dall’analisi dei dispositivi esistenti è emerso che, al fine di non rendere critica la loro costruzione (tolleranze geometriche e dimensionali troppo strette), sono stati scelti valori non

Fissando in tal modo lo spessore del gap e nell’ipotesi di riluttanza magnetica trascurabile delle parti del circuito magnetico in materiale ferromagnetico, la forza magneto-motrice necessaria a generare il massimo campo magnetico, risulta:

f f g B NI = max ⋅2 µ

dove µ è la permeabilità magnetica del fluido MR.f

Dalla letteratura scientifica è ricavabile la massima densità di corrente che può sopportare il rame(oltre la quale si produce un eccessivo surriscaldamento del materiale):

2 max 5

mm A j =

La sezione della bobina risulta quindi:

I FI b j NI S η η ⋅ ⋅ = 1 max dove:

• ηFI è il fattore di impacchettamento. Nel caso di fili circolari, l’impacchettamento in

una sezione quadrata è η =πd2 /4d2 =π/4

FI .

• ηI è il fattore di perdita dovuto all’isolante sui fili ( è stato scelto il valore di 0.9)

Qualora, come nel nostro caso, si scelga una sezione quadrata per l’avvolgimento la dimensione del lato è quindi:

I FI f f I FI b C j g B j NI S L η η µ η η ⋅ ⋅ ⋅ ⋅ = ⋅ ⋅ = = max max max 2 1

Indicata ρ la resistività del rame (Cu ρrame =1.67⋅10−8Ohm⋅m) in prima approssimazione, la massima potenza dissipata per effetto Joule risulta:

b I Cu b Cu j V j R S P =2⋅ρ ⋅ ⋅ ≅2⋅ρ ⋅ 2 ⋅2π⋅ ⋅ max 2 max max

(

)

f f I Cu g B R j µ π ρ 2 2 2 2 max max ⋅ ⋅ ⋅ ⋅ ⋅ ⋅ =Ai fini dell’ottimizzazione del circuito magnetico, occorre, valutare la sua massa complessiva. La massa della bobina interna risulta:

(

R s g R s g L)

L FIPBI =δrame ⋅π ( I + cil /2+ f )2 −( I + cil /2+ f − c)2 ⋅ c ⋅

dove la densità del rame è 8.9 10 3

[

g/mm3]

rame = ⋅ −

δ e scil è lo spessore delle superfici cilindriche

del rotore d’uscita.

Per calcolare gli spessori e le masse delle varie parti in materiale ferromagnetico, la regione è stata divisa in 6 zone come illustrato in figura 4.2. Le zone tratteggiate non sono state considerate nel calcolo.

Per determinare gli spessori è stato utilizzato il principio secondo il quale il flusso magnetico è costante in ogni sezione del circuito, ovvero deve essere:

i cm f B A A B ⋅ = ⋅ = Φ max

• Bmax è il massimo campo magnetico nei gap di fluido MR

• Af =2π⋅RI ⋅H

• Bcm = Bsat ⋅λ Bsat esprime il valore di saturazione del campo magnetico nel materiale ferromagnetico utilizzato (Bsat=2.3[T]), λ un coefficiente cautelativo (0.85)

Zona 1

(

2 2)

max ( /2 ) ( /2 1) 2π ⋅RI ⋅H⋅B =Bcm⋅π RI −scil −gf − RI −scil −gf −s v g H h1= +dove dalla prima fissato Bmax e H e possibile stabilire lo spessore s1, mentre nella seconda

equazione gv =0.5

[ ]

mm e rappresenta il gap di fluido assiale. Il peso di questa prima parte è:(

( /2 ) ( /2 1))

11 R s g 2 R s g s 2 h

P =δfm⋅π I − cil − f − I − cil − f − ⋅

dove la densità del materiale ferromagnetico utilizzato è 8.12 10 3

[

g/mm3]

fm = ⋅ −

δ

Figura 4.2 Porzione del circuito magnetico e relativi

Zona 2

(

2 2)

max ( /2 2/2) ( /2 ) 2π ⋅RI ⋅H⋅B =Bcm⋅π RI +scil +gf +s − RI +scil +gf c c s L h h2= 1+ +2dove sc =0.5

[ ]

mm e rappresenta lo spessore del supporto in alluminio delle bobine. Noto s2 è possibile determinare il raggio medio del circuito magnetico più esterno:2

2 g s s

R

RE = I + ⋅ f + cil +

infine il peso di questa seconda parte è:

(

( /2 2) ( /2 ))

2 2 R s g s 2 R s g 2 h P =δfm ⋅π I + cil + f + − I + cil + f ⋅ Zona 3 3 ) 2 / ( 2 2π ⋅RI ⋅H⋅Bmax =Bcm⋅ π ⋅ RI −scil −gf ⋅s 2 2 2 3 L s s L = c + c +(

( /2 3) ( /2 ))

3 3 R s g L L 2 R s g L 2 s P =δfm ⋅π I + cil + f − c + − I + cil + f − c ⋅ Zona 4(

2 2)

max ( /2 ) ( /2 4) 2π ⋅RI ⋅H⋅B =Bcm⋅π RI +scil +gf −Lc − RI +scil +gf −Lc −s 3 2 2 4 L s s h = c + c+ ⋅(

( /2 ) ( /2 4))

4 4 R s g L 2 R s g L s 2 h P =δfm ⋅π I + cil + f − c − I + cil + f − c − ⋅ Zona 5(

2 2)

max ( /2 5) ( /2 ) 2π ⋅RI ⋅H⋅B =Bcm⋅π RE +scil +gf +s − RE +scil +gf 1 5 h h =(

( /2 5) ( /2 ))

5 5 R s g s 2 R s g 2 h P =δfm ⋅π E + cil + f + − E + cil + f ⋅ Zona 6(

2 2)

max ( /2 6) ( /2 ) 2π ⋅RI ⋅H⋅B =Bcm⋅π RE −scil −gf +Lc +s − RE −scil −gf +Lc 4 6 h h =(

( /2 6) ( /2 ))

6 6 R s g L s 2 R s g L 2 h P =δfm ⋅π E − cil − f + c + − E − cil − f + c ⋅Inoltre il peso della bobina esterna sarà pari all’incirca a:

(

E cil f c E cil f)

c FIrame

BE R s g L R s g L

P =δ ⋅π ( − /2− + )2 −( − /2− )2 ⋅ ⋅η

Per cui il peso complessivo della regione attiva è dato da:

BE BI

tot P P P P P P P P

Infine è possibile ottenere una stima degli ingombri complessivi della frizione considerando che:

(

/2 6)

2 R s g L s Dfrizione = ⋅ E − cil − f + C + cil V frizione h s g s H =2⋅( 2+ 3+ )+per cui il volume d’ingombro della frizione senza considerare la puleggia d’uscita sarà:

frizione frizione H D V = ⋅ 4 2 π

In definitiva quindi partendo dalla coppia di picco è possibile determinare il peso delle parti attive e il volume d’ingombro della frizione in funzione di due variabili: l’altezza delle superfici attive cilindriche H e il massimo campo magnetico applicato Bmax al fluido MR.

) , (H Bmax f Ptot = ) , (H Bmax f V =

4.1.2. Ottimizzazione approssimata del circuito magnetico

Sulla base delle relazioni analitiche ricavate nel paragrafo precedente è stata effettuata un’ottimizzazione dei parametri geometri del circuito magnetico ai fini di minimizzarne la massa a parità di coppia di picco richiesta. Per quanto riguarda gli ingombri, è stato imposto che questi fossero non maggiori dell’attuale gruppo di motorizzazione del L-EXOS.

Infine, per quanto riguarda le parti del circuito in materiale ferromagnetico è stato imposto che in nessuna sezione si raggiungesse un valore del campo magnetico maggiore di un certo valore ammissibile:

sat

B Bmax =λ⋅

dove:

• B è il valore di saturazione del materiale utilizzatosat

• λ è un coefficiente di sicurezza (vedi 4.1.1)

Infatti, qualora in una sezione si raggiungesse un valore del campo magnetico pari a quello di saturazione un ulteriore aumento dell’intensità di corrente nelle bobine, non produrrebbe alcun aumento del campo magnetico nei gap di fluido. Come evidenziato nel paragrafo precedente, dimensionando le parti in ferromagnetico in modo tale che in corrispondenza della massima corrente di controllo il campo magnetico relativo sia pari a Bmax, le masse egli ingombri delle

parti attive della frizione sono funzione, in prima approssimazione, solo dall’altezza scelte per le superfici attive e della massima intensità del campo magnetico nel fluido MR. Ai fini dell’ottimizzazione suddetta è stato analizzato l’andamento della massa del circuito magnetico al variare di questi due parametri indipendenti, all’interno dei seguenti intervalli:

88 . 0 12 . 0 < Bmax < [T] 5 . 8 1< H < [mm]

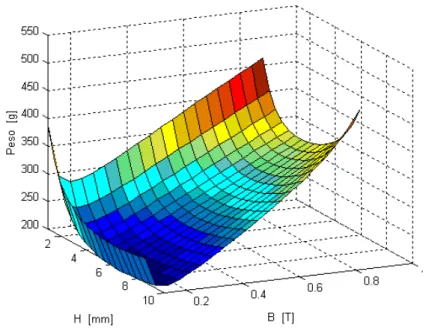

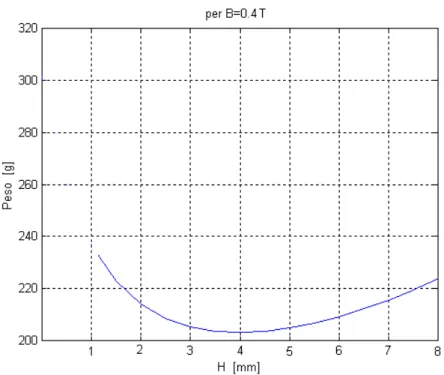

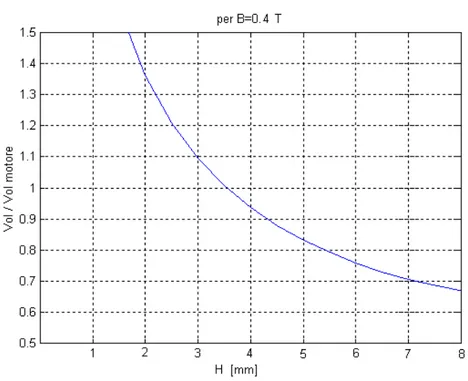

Nelle figura successive sono riportati gli andamenti della massa e del rapporto tra il volume d’ingombro della frizione e quello dell’attuale gruppo di motorizzazione, in funzione di H e Bmax.

Figura 4.3 Andamento della massa complessiva di una delle due

regioni attive della frizione.

Figura 4.4 Andamento del rapporto tra il volume d’ingombro

Dalle figure 4.3 e 4.4 si osserva che, per quanto riguarda la massa esiste un valore di minimo, mentre per quanto riguarda gli ingombri questi diminuiscono progressivamente sia aumentando H che aumentando Bmax. Un giusto compromesso, per avere un dispositivo poco pesante e i cui

ingombri sono comunque inferiori a quelli dell’attuale gruppo di motorizzazione, può essere raggiunto fissando i due parametri ai valori di:

mm H T B 4 4 . 0 max = =

Infatti, come si osserva dai due grafici successivi, per Bmax =0.4T il peso ha un minimo relativo per H =4mm e per queste condizioni anche gli ingombri sono inferiori a quelli attuali. Il peso di una sola regione attiva risulta pari a circa 205 g.

Figura 4.5 Andamento della massa della regione attiva

In base alle relazioni trovate in 4.1.1, fissate le due variabili H e Bmax, gli altri parametri che

caratterizzano la geometria della regione attiva della frizione risultano:

mm RI =39.5 mm RE =43.5 mm h mm s 5 . 4 1 9 . 0 1 = = mm h mm s 8 . 10 2 2 2 = =

Figura 4.6 Andamento del rapporto tra il volume

d’ingombro e quello dell’attuale gruppo di motorizzazione, in funzione di H per B=0.4[T].

mm L mm s 8 . 10 3 2 . 1 3 = = mm h mm s 3 . 7 4 2 . 1 4 = = mm h mm s 5 . 4 5 8 . 0 5 = = mm h mm s 3 . 7 6 1 6 = =

per quanto riguarda le bobine:

180 54 = = N Aspira NI 79 . 0 9 . 3 = = FI mm Lc η Watt W Ohm R bobina bobina 9 . 0 ~ 10 ~ = =

I risultati ottenuti sono però relativi a un primo dimensionamento di massima e sono soggetti alle approssimazioni legate alle varie ipotesi semplificative che sono state introdotte. Al fine di avere un dimensionamento più accurato è stata condotta, quindi, un analisi agli elementi finiti a partire dalla geometria identificata nel dimensionamento preliminare.

4.1.3. Ottimizzazione del circuito magnetico tramite analisi FEM

Per ottenere un dimensionamento più accurato del circuito magnetico, è stata condotta una ottimizzazione di seconda approssimazione tramite un analisi magnetica agli elementi finiti. Il punto di partenza dell’analisi è stato il dimensionamento risultante dell’ottimizzazione preliminare effettuata nel paragrafo 4.1.2. L’ottimizzazione di seconda approssimazione ha riguardato solamente gli spessori delle parti in materiale ferromagnetico del circuito( parametri s1,s2,s3,s4,s5,s6), mentre il punto di lavoro del fluido MR e i raggi RI e RE delle superfici attive

sono stati fissati concordemente con i risultati ottenuti sulla ottimizzazione preliminare.

L’altezza H delle superfici attive è stata incrementata di 0.5mm, per tener conto degli effetti di bordo alle estremità delle superfici, in cui il flusso tende a non essere più ortogonale alla superficie.

In questa ottimizzazione di seconda approssimazione è’ stato modificato il criterio relativo alla saturazione magnetica. Nella ottimizzazione preliminare era stato posto un limite sulla massima intensità del campo magnetico nelle sezioni del circuito (Bcm =Bsat ⋅0.85 ). Questo perché quando il valore del campo si avvicina a quello di saturazione del materiale ferromagnetico, il circuito non è più in grado di produrre un ulteriore incremento del campo magnetico nei gap di fluido in corrispondenza di un aumento della corrente di controllo. Questa considerazione può essere anche tradotta in una perdita di linearità della caratteristica elettro-meccanica (coppia– corrente) del dispositivo. In fase di controllo della frizione è, però, molto importante che la caratteristica sia sostanzialmente lineare. Pertanto, in questa ottimizzazione di seconda approssimazione è stato imposto un limite sul valore accettabile di non linearità della caratteristica elettro-meccanica della frizione.

Un modo per definire la non linearità della caratteristica elettro-meccanica C = C( I ) è il seguente: Ip C dI dC picco CL = max ρ

Come si vede anche dalla figura 4.7 il termine al numeratore rappresenta il valore massimo della derivata mentre il termine al denominatore rappresenta il coefficiente angolare della retta che passa per gli estremi della funzione. Una funzione perfettamente lineare ha un valore di ρ pari a 1. In questo modo limitandoρ è possibile limitare la non linearità della funzione.

( )

max

dI dC tgα =

Per determinare quale sia il massimo valore di ρ accettabile, è necessario prima definire la risoluzione di coppia richiesta per il dispositivo. Per risoluzione si intende il rapporto tra la massima coppia prodotta e la minima variazione di coppia controllabile per tutto il campo di

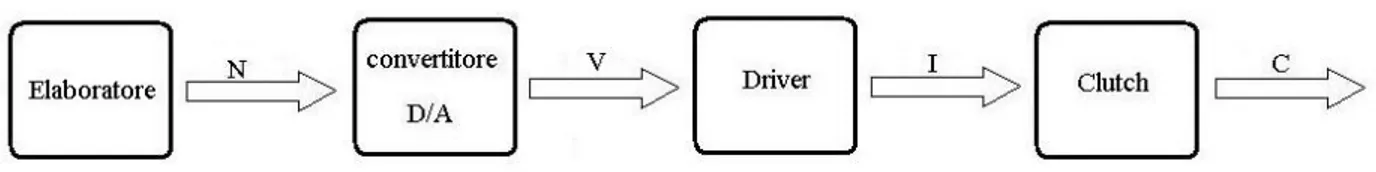

lavoro (0<C<Cpicco). La risoluzione del dispositivo dipende dalla linearità della caratteristica elettro-meccanica e della risoluzione convertitore digitale/analogico, utilizzato per generare la corrente di controllo della frizione. In figura 4.8 è riportato un tipico esempio di controllo.

Nell’ipotesi che il driver di corrente sia perfettamente adattato al dispositivo elettromeccanico e al convertitore (ovvero che il driver fornisca la corrente massima richiesta dalla frizione in corrispondenza della massima tensione di uscita dal convertitore) detta RD/A la risoluzione del

convertitore, la minima variazione di corrente controllabile risulta:

A D R I I / max = ∆

Tale variazione produce, nella zona in cui la derivata della funzione è massima (vedi figura 4.7), la massima variazione di coppi∆Cmax. Il rapporto tra la coppia massima e questa variazione di coppia rappresenta la peggiore risoluzione ottenibile su tutto il campo di lavoro, che risulta quindi: CL A D A D picco picco C R R Ip dI dC C C C R ρ / / max max min = ⋅ = ∆ =

Figura 4.8 Tipico schema di collegamento di un dispositivo elettromeccanico ad un

Come si vede la non linearità del dispositivo peggiora la minima risoluzione ottenibile. Per la frizione in oggetto è stato richiesto ρCL ≤1.5, in modo tale che se ad esempio si utilizza un convertitore D/A a 10 bits (RD/A = 210 = 1024) la variazione minima controllabile della coppia,

nel caso peggiore, risulta:

Nmm Nm R C C C picco 6 10 6 5 . 1 1024 4 '3 min max = = = ⋅ = ∆

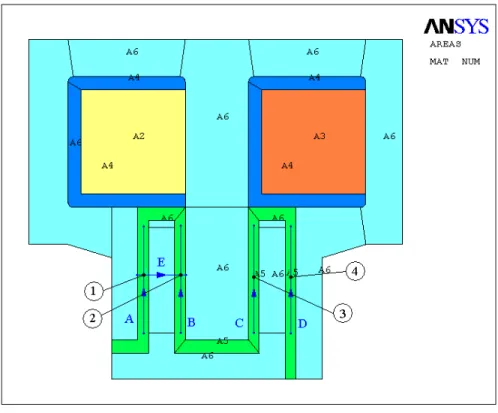

4.1.3.1. Creazione del modello

Il modello per l’analisi della regione attive può essere creato sfruttando le proprietà geometriche della configurazione. Come descritto nel capitolo precedente, la geometria possiede una simmetria assiale e una simmetria rispetto al piano medio del rotore. In base a questa proprietà il sistema può essere studiato con un modello piano, che rappresenta una sezione della regione attiva mediante un piano che contiene l’asse di rivoluzione. Condizione necessaria per questa analisi è che gli elementi del modello siano scelti assialsimmetrici.

Il modello è stato creato con l’elemento piano PLANE53, ideale per gli studi di flussi magnetici assialsimmetrici. È sufficiente infatti attivare l’opzione di assialsimmetria [KEYOPT (3) =1]. L’elemento ha 8 nodi aventi ognuno 4 gradi di libertà: tra cui la componente z del potenziale vettore e la densità di corrente.

È stata condotta un analisi non lineare in quanto la permeabilità del fluido e quella del materiale ferromagnetico non sono state considerate costanti, ma variabili secondo le caratteristiche proprie del materiale. L’andamento del campo magnetico in funzione dell’induzione magnetica per i due materiali è stato introdotto nel modello per punti mediante il comando TB. Per gli altri materiale (alluminio e rame) la permeabilità è stata invece considerata costate e pari a quella dell’aria.

Il modello è stato realizzato in modo parametrico utilizzando il metodo BOTTOM-UP e gli elementi sono stati generati con una meshatura automatica di tipo FREE. Gli elementi sono stati concentrati nelle vicinanze dei gap di fluido, essendo queste le zone di maggiore interesse, mediante una appropriata divisione delle linee che formano i gap. In figura 4.9 è riportato il modello in cui i diversi colori rappresentano i vari materiali utilizzati.

Il modello è stato vincolato in modo tale che le linee di flusso risultino sempre parallele alle linee che formano il contorno esterno del modello. Questo è possibile ponendo nulla la componete z del potenziale magnetico vettore (A) su tutti i nodi di tali linee. In questo modo si sono considerate nulle le perdite dovute alla presenza dell’aria. Tale approssimazione è accettabile considerando che la permeabilità media del materiale ferromagnetico è circa 104 maggiore di quella dell’aria.

La storia di carico prevede fino a un massimo di 10 loadstep e un numero di substep associati al singolo loadstep pari a 4. In ogni loadstep la densità di corrente associata alle due bobine viene aumentatata di 1/10 di quella finale massima. Le due bobine hanno, come precedentemente evidenziato un diverso segno della densità di corrente. L’intensità di corrente parte da un valore pari a 0.03[A] fino ad arrivare al valore massimo stabilito di 0.3[A]. In questo modo è possibile

Figura 4.9 Modello utilizzato per l’analisi agli elementi finiti. I

ottenere un andamento completo del campo magnetico presente nei gap di fluido in funzione della corrente fornita al sistema.

Per determinare i 6 parametri è però sufficiente andare ad osservare gli andamenti del campo magnetico in tutto il circuito magnetico nell’ultimo loadstep, essendo quello in cui le intensità del campo magnetico, nei vari tratti del circuito, sono maggiori. Gli spessori potranno essere ridotti fino a quando non si verifica che l’intensità del campo magnetico, che attraversa almeno una sezione, abbia raggiunto il valore di saturazione. L’ultima riduzione accettabile è quella per cui la sezione è prossima alla completa saturazione, ma i gap di fluido sono ancora attraversati da un campo magnetico medio pari al valore prefissato di 0.4 [T].

4.1.3.2. Risultati ottenuti

Al termine di una serie di analisi successive, i valori ottimali per i sei spessori, delle varie parti in materiale ferromagnetico, sono risultati i seguenti:

[ ]

mm s1=1[ ]

mm s2=2.4[ ]

mm s3=1.4[ ]

mm s4=1.5[ ]

mm s5=1[ ]

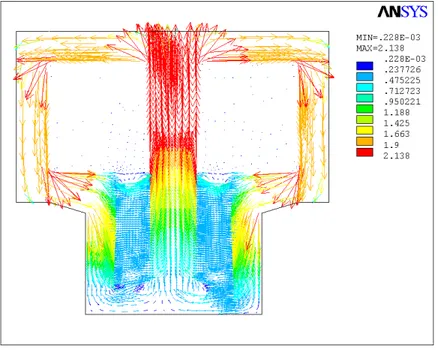

mm s6=1.4In corrispondenza di questi valori, la distribuzione del campo magnetico all’interno del circuito magnetico risulta quello riportato in figura 4.10. In figura è riportato il valore del modulo di B dato come somma delle due componenti orizzontali e verticali. In figura 4.11 la distribuzione del campo magnetico è rappresentato tramite vettori.

Si può osservare che la zone maggiormente sollecitata è quella centrale, come era naturale aspettarsi, visto che in quella zona passa in generale un campo magnetico doppio rispetto alle restanti parti del circuito. In questa zona, per un valore della corrente di alimentazione delle bobine di 0.3 A il campo magnetico raggiunge un intensità pari a circa 2.25 T, valore molto prossimo a quello di saturazione. Questo caso risulta però accettabile perché il valore medio del campo, nei gap, è ancora pari a 0.4T.

Figura 4.10 Distribuzione del campo magnetico nel

circuito per una corrente di alimentazione nelle bobine pari a valore massimo di 0.3A.

Figura 4.11 Rappresentazione del campo magnetico

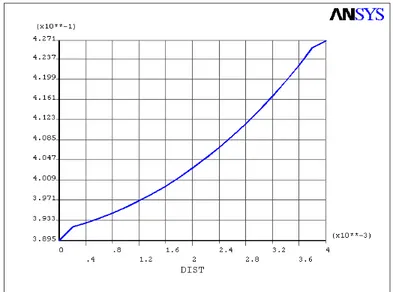

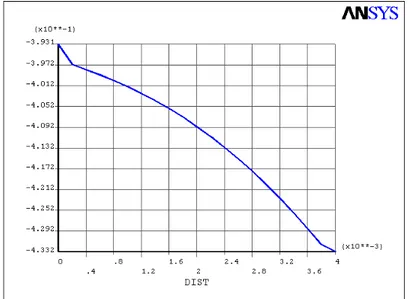

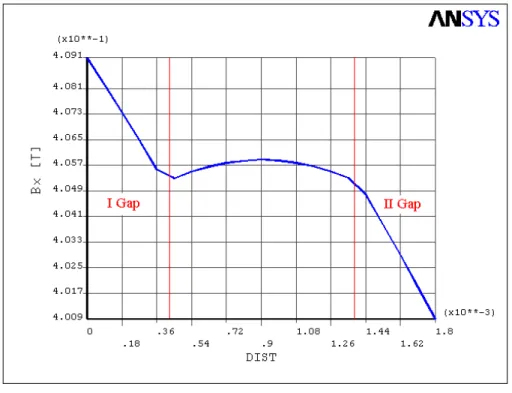

Nelle immagini successive vengono riportati gli andamenti della componente orizzontale del campo magnetico lungo tutta l’altezza della superficie attiva nella mezzeria dei 4 gap di fluido MR. I quattro percorsi su cui è stato calcolato B sono riportati sul modello di figura 4.9.

Figura 4.12 Andamento di B lungo l’altezza della

superficie attiva nel gap, il più interno (percorso A).

Figura 4.13 Andamento di B lungo l’altezza della

Dai quattro grafici si osserva che il comportamento di B è sostanzialmente lo stesso per tutti e quattro i percorsi. Il fatto che nei percorsi C e D il verso di B sia opposto rispetto i percorsi A e B

Figura 4.14 Andamento di B lungo l’altezza della

superficie attiva nel terzo gap (percorso C).

Figura 4.15 Andamento di B lungo l’altezza nella

trasmessa perché la tensione tangenziale è funzione semplicemente del modulo di B. L’intensità del campo magnetico, nei vari tratti, può essere approssimata con una legge lineare lungo tutta la lunghezza H. Si può infine osservare che il valor medio di B, in corrispondenza di H/2, per tutti e quattro i gap è circa pari a 0.4T, come richiesto.

Questa nuova geometria è, quindi, in grado di generare la coppia di picco richiesta dalla specifica.

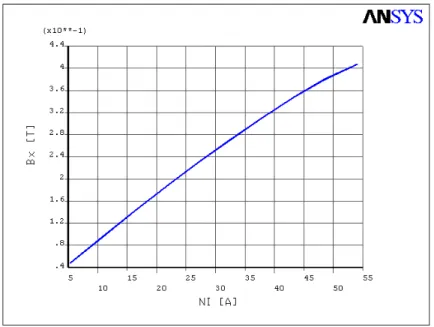

4.1.3.3. Stima della caratteristica elettro-meccanica

Per ottenere una stima della caratteristica elettro-meccanica della frizione sono state fatte le seguenti considerazioni. Osservando l’andamento (sul percorso E del modello di fig. 4.9) del campo magnetico sul fluido MR in direzione ortogonale alle superfici attive (vedi figura4.16) si nota che la sua variazione è trascurabile. Si può quindi considerare costante il valore del campo nella direzione dello spessore del fluido.

Nel precedente paragrafo è stato anche osservato che l’andamento di B per tutta l’altezza H della superficie attiva, è sostanzialmente lineare per tutti e quattro i gap di fluido MR. Questo andamento lineare si conserva al variare della corrente di alimentazione della bobina.

Figura 4.16 Andamento di B lungo il percorso E riportato sul

In base a queste osservazioni, per determinare la coppia in funzione della corrente fornita, è sufficiente conoscere il comportamento di B, in funzione della forza magneto-motrice per un solo punto di ogni gap. In particolare i punti scelti sono quelli in mezzeria dei 4 gap e a metà dell’altezza delle superfici attive (punti 1,2,3,4 riportati sul modello di figura 4.9). In questo modo è possibile affermare che l’andamento di B in quei punti, corrisponde al valor medio di B in tutto il gap. Nei grafici successi vengono riportati i risultati ottenuti.

Figura 4.17 Andamento medio B nel gap più interno in

Figura 4.18 Andamento medio di B nel secondo gap in

funzione della forza magneto-motrice delle bobine.

Figura 4.19 Andamento medio di B nel terzo gap in

È interessante notare che l’andamento medio di B in tutti e quattro i gap è pressocchè lineare ad eccezione dell’ultima parte in cui la curve tendeno leggermente ad appiattirsi. Questo comportamento è dovuto al fatto che, per il valore massimo della corrente di alimentazione delle bobine, il campo magnetico nella zona centrale del circuito tende a raggiungere il valore di saturazione del materiale ferromagnetico. Tale variazione di linearità è comunque accettabile. Noto l’andamento medio di B nei quattro gap e conoscendo la funzione che lega la tensione tangenziale al campo magnetico è possibile determinare la caratteristica elettro-meccanica della frizione.

I dieci valori valori di B nei quattro gap sono stati prelevati e inseriti in un file di MATLAB. Inoltre nel file è stato inserito l’andamento della tensione tangenziale del fluido in funzione del campo magnetico. Ricavati i valori della tensione in funzione della corrente, utilizzando le relazioni per la coppia, sono stati ottenuti dieci punti della caratteristica elettro-meccanica. Questi punti sono stati in seguito interpolati con un polinomio del terzo ordine. L’andamento ottenuto è riportata in figura 4.21.

Figura 4.20 Andamento medio di B nel gap più esterno in

Come si osserva dalla figura la coppia di picco è maggiore di quella richiesta dalle specifiche. Cio è dovuto alla ipotesi cautelativa iniziale (coppia generata sulla superficie attiva esterna uguale a quella generata sulla superficie attiva interna) e ai fattori di perdita utilizzati.

Effettivamente esiste una differenza sensibile tra la coppia generata sulle due superfici:

superficie attiva interna: Cint = 2.2 Nm

superficie attiva esterna: Cest = 2.8 Nm

Infine per quanto riguarda la linearità della caratteristica elettro-meccanica, è stato stimato un valore ρ =1.15, soddisfacendo cosi le richieste sulla risoluzione precedentemente esposte.

Figura 4.21 Stima della caratteristica elettro-meccanica della

4.2. Studio del gruppo meccanico

In questo paragrafo sono state descritte le principali soluzioni costruttive adottate per la frizione. Come già detto nel capitolo 3, in base alla configurazione adottata per la frizione, il dispositivo può essere pensato come composto da due pulegge attive d’ingresso, che ricevono il moto dall’unico motore mediante una trasmissione a cinghia, un rotore di uscita, solidale con la puleggia a cavi d’uscita e una struttura fissa nello spazio necessaria sia ad interfacciare la frizione con il mondo esterno ( link di base dell’interfaccia aptica) sia a mantenere in posizione i contatti striscianti. Come per il dimensionamento del circuito magnetico anche per la progettazione dell’intera frizione il criterio è stato quello di ridurre il più possibile la massa del dispositivo. In particolare è stato limitato al massimo l’impiego del materiale ferromagnetico; per questo motivo tutte le parti strutturali, che non costituiscono il circuito magnetico, sono state realizzate in lega d’alluminio. Nelle figure successive 4.22 e 4.23 sono riportati una vista e uno spaccato della frizione al termine della fase di progettazione di dettaglio.

Figura 4.22 Vista della frizione al termine della progettazione

4.2.1. Pulegge d’ingresso

In figura 4.24 è riportato uno spaccato di una delle due pulegge di ingresso. Il rotore è stato dimensionato partendo dalla geometria del circuito magnetico precedentemente ottimizzato, e cercando di limitare il più possibile gli ingombri complessivi.

Il circuito magnetico è stato realizzato da più particolari in materiale ferromagnetico (3, 4, 7a, 7b) per permettere l’inserimento delle due bobine. Gli avvolgimenti elettrici che costituiscono le due bobine 6a 6b sono alloggiati nei supporti in alluminio 5a 5b. Le superfici del particolare 4 fanno da riferimento sia assiale che radiale per il posizionamento delle bobine. Inoltre il particolare 4 è connesso permanentemente alla struttura del rotore rotore 1 (in alluminio) attraverso un incollaggio tra le superfici cilindriche S1 e S2 (vedi figura 4.25).

Figura 4.24 Spaccato di una delle due pulegge di ingresso

L’incollaggio è stato preferito ad altri eventuali tipi di connessione, ad esempio mediante collegamenti filettati, perché in questo modo è possibile ridurre gli ingombri radiali e il peso delle parti in materiale ferromagnetico. In pratica è stato ottenuto un nuovo particolare composito costituito da due diversi materiali. I due pezzi sono tra loro riferiti in senso radiale, mediante la superficie di incollaggio, e in senso assiale attraverso un’ulteriore battuta.

La colla utilizzata è la 2214HT della ditta 3M. Il processo tecnologico per ottenere un efficace incollaggio prevede che su una delle due superfici sia ricavata una cava di spessore 0.1 mm (ben visibile in figura 4.25), in cui viene depositata la colla. Inoltre le due superfici devono essere pulite e una volta unite devono subire un trattamento termico di indurimento le cui temperature e i relativi tempi sono riportati in specifica. La tensione che questo tipo di colla è in grado di sviluppare seguendo questo processo tecnologico è pari a:

MPa

colla =13.8

τ

Figura 4.25 Ingrandimento della due regioni attiva

La verifica dell’incollaggio è stata effettuata ipotizzando che per quella superficie passi al massimo i due quarti della coppia di picco. Questo perché il particolare 4 possiede due delle quattro superfici attive. Considerando un fattore di sicurezza (C.S.) pari a 2 , la tensione necessaria risulta:

[

]

[

]

colla picco Mpa h R R S C C τ π π τ = < ⋅ ⋅ ⋅ ⋅ ⋅ = ⋅ ⋅ ⋅ ⋅ = 0.17 4 5 . 34 2 5 . 34 2 2 5000 2 2 . . 1 1 1 1essendo R1 il raggio della superficie cilindrica dell’incollaggio e h1 l’altezza assiale della cava in

cui è contenuta la colla.

Effettuato l’incollaggio, le superfici S3 e S4 vengono in seguito rettificate insieme in modo da creare un unica superficie che possa creare un riferimento assiale per il posizionamento degli altri particolari. La stessa lavorazione viene eseguita anche per le superfici S5 e S6.

Sempre in base al criterio di ridurre gli ingombri e i pesi delle parti ferromagnetiche, anche la parte più esterna del circuito magnetico è stata incollata al particolare in alluminio in cui sono ricavate le cave per la trasmissione a cinghie. Le superfici cilindriche usate per l’incollaggio sono la S7 e la S8.

Seguendo la stessa ipotesi fatta precedentemente in questo caso la massima coppia che l’incollaggio deve essere in grado di trasmettere è pari a un quarto della coppia di picco, da cui si ricava che:

[

]

[

]

colla picco Mpa h R R S C C τ π π τ = < ⋅ ⋅ ⋅ ⋅ ⋅ = ⋅ ⋅ ⋅ ⋅ = 0.08 8 . 3 49 2 49 4 2 5000 2 4 . . 1 2 2 2essendo R2 il raggio della superficie cilindrica utilizzata per questo secondo incollaggio e h2

l’altezza assiale della cava in cui è contenuta la colla.

In questo caso però a causa dei sottosquadri non sarebbe possibile assemblare il nuovo particolare così creato. Per poterlo assemblare è necessario che questo sia costituito da due parti,

in modo tale che l’assemblaggio possa avvenire avvicinando queste in senso radiale. Per chiarire questo concetto in figura 4.24 è illustrato solo una delle due parti (7a-8a).

Tutte le parti che formano il circuito magnetico sono state assemblate e riferite in modo reciproco sia assialmente che radialmente, attraverso delle battute di riferimento, e in seguito sono serrate in quella posizione attraverso sei viti M3 (2).

Per la stessa ipotesi precedentemente esposta le viti devono essere in grado di trasmettere per attrito al massimo 3/4 della coppia di picco. Per cui ogni vite deve generare una forza tangenziale pari a: N R S C C F picco 42 30 6 2 5000 4 3 6 . . 4 3 ≅ ⋅ ⋅ ⋅ = ⋅ ⋅ ⋅ =

essendo R il raggio della circonferenza sulla quale sono calettate le sei viti.

Ipotizzando un coefficiente d’attrito tra le superfici pari a µ =0.1 si ricava che la forza di serraggio della vite deve essere superiore a:

N F FN 420 1 . 0 42 = = = µ

la massima forza di serraggio esercitabile su una vite M3 risulta:

Fserraggio,max =0.9⋅At⋅Sp =1720N >FN

essendo At la sezione utile della vite e Sp la tensione ammissibile.

Inoltre sui due particolari 8a e 8b che costituiscono la parte esterna del rotore d’ingresso sono state realizzate due cave, così da consentire l’impiego di due cinghie distinte per la realizzazione del bus meccanico. La prima serve per implementare il tratto a monte della frizione, mentre la seconda implementa il tratto a valle. Questa soluzione risulta essere molto flessibile e modulabile

Le cave sono state dimensionate per ospitare le cinghie Banflex 3M realizzate dalla casa produttrice BANDO. Queste sono in grado di trasmettere una potenza massima di 1Kwatt. Ogni singola frizione assorbe al massimo una potenza di :

Watt C

Pmax = picco⋅ωmax =5⋅40=200

Le cinghie sono quindi in grado di alimentare le quattro frizioni anche nelle condizioni più gravose.

Inoltre sulla struttura portante delle pulegge di ingresso sono previsti due fori filettati per permettere il posizionamento del supporto in plastica 9 che svolge il compito di isolare i due anelli in rame 10a e10b, necessari a creare il contatto strisciante. Sopra le piste in rame sono posizionate le spazzole solidali con un carter fisso nello spazio. I terminali d’uscita del contatto strisciante sono i due pernetti in rame 11a 11b, uno per ogni anello, ai quali saranno collegati i cavi elettrici per alimentare le bobine.

Infine sul particolare 3 e sulle due parti in alluminio che formano la puleggia (8a 8b) sono state create due cave per alloggiamento di due O-ring. Gli O-ring sono necessari per garantire la tenuta, mantenendo il fluido MR all’interno della zona attiva, mentre l’ingresso e l’uscita ruotano reciprocamente.

Una volta assemblati i due rotori d’ingresso questi vengono montati folli sull’albero d’uscita, mediante due coppia di cuscinetti radiali. Il posiziamento reciproco dei due ingressi rispetto all’uscita è garantito da due spallamenti sull’albero. Questo montaggio è ben visibile in figura 4.26. Dalla figura è inoltre osservabile che l’unica differenza che esiste tra le due pulegge è la presenza o meno della cava per l’O-ring più esterno, per permettere che questo possa ruotare su una superficie piana.

Figura 4.26 Spaccato della frizione in cui sono riportati solamente le

In figura 4.27 è riportato un ingrandimento due regioni attive della frizione, in cui sono ben visibili i gap che contengono il fluido MR. I tre O-ring garantiscono che il fluido non fuoriesca dalla regione in cui è contenuto. Il fluido viene introdotto all’interno del dispositivo attraverso due fori radiali presenti sul particolare 8 inferiore, quello in cui è assente la cava per anello di tenuta. Un foro viene utilizzato per l’introduzione del liquido, mentre l’altro serve per far fuoriuscire l’aria dai gap. Una volta che il fluido, ha occupato tutte le intercapedini, i fori vengono chiusi mediante due viti di tenuta.

Figura 4.27 Ingrandimento della due regioni attive

Infine in figura 4.28 sono dettagliati i particolari relativi al contatto strisciante. Il supporto in plastica 15 isola le spazzole 16a e 16b, che strisciano continuamente sugli anelli in rame 10a 10b. Le viti 17a 17b collegano il supporto 15b al carter, garantendo così una posizionamento relativo tra le spazzole e gli anelli. I cavi di alimentazione che arrivano dall’esterno vengono saldati sulle pagliette 18a 18b.

Figura 4.28 Ingrandimento sul contatto strisciante di

4.2.2. Rotore d’uscita

Sempre al fine di limitare il peso, il rotore d’uscita è formato da due particolari 12,13 (riportati in figura 4.26). In questo modo, infatti, solo le estensioni cilindriche che formano le superfici attive del dispositivo sono di materiale ferromagnetico. Il collegamento tra il rotore, in materiale ferromagnetico, e l’albero d’uscita, in alluminio, è stato ancora realizzato attraverso un incollaggio. Le superfici utilizzate sono le S9 e S10 riportate in figura 4.26 in cui è anche visibile la cava realizzata sul particolare 12 necessaria per l’incollaggio. I due particolari sono tra loro riferiti in senso radiale, mediante la superficie di incollaggio, e in senso assiale attraverso un’ulteriore battuta.

In questo caso la superficie incollata deve essere in grado di trasmettere al massimo l’intera coppia di picco. Per le stesse considerazione fatte per i precedenti incollaggi risulta:

[

]

[

]

colla picco Mpa h R S C C τ π π τ = < ⋅ ⋅ ⋅ = ⋅ ⋅ = 1 2 36 2 2 5000 2 . . 2 3 2 3 3essendo R3 il raggio della superficie cilindrica dell’incollaggio e h3 l’altezza assiale della cava in

cui è contenuta la colla.

La tensione tangenziale massima dovuta alle sollecitazioni torsionali sulla sezione minima dell’albero d’uscita risulta:

all y picco picco S Mpa r S C C J r S C C , 3 3 8 100 0.58 2 5000 16 ) 2 ( . . 16 . . < ≅ ⋅ ⋅ ≅ ⋅ ⋅ = ⋅ ⋅ = π π τ

All’estremità dell’albero d’uscita è previsto un foro 14 per l’alloggiamento di un perno di diametro 4 mm, dimensionato per trasmettere la coppia alla puleggia d’uscita. La verifica condotta è a taglio sulla sezione critica (vedi figura 4.29)

N R S C C FT picco 1800 5 . 5 2 5000 . . 4 ≅ ⋅ = ⋅ =

per cui la massima tensione tangenziale dovuta al taglio risulta: y perno T Mpa S R F 58 . 0 140 2 1800 2 2 = ≅ < = π π τ

essendo Sy la tensione di snervamento dell’acciaio del perno (circa Sy = 900Mpa).

Inoltre, per la verifica a rifollamento del foro bisogna considerare che la coppia produce una pressione sulla superficie del foro dell’albero d’uscita pari a:

Mpa S Mpa s R F P yall perno T 145 600 2 2 1800 , = < ≅ ⋅ = ⋅ = π π

La puleggia a cavi 19, vedi figura 4.30, ha le stesse dimensioni di quella attualmente utilizzata. La puleggia è internamente forata per un duplice motivo di alleggerire la struttura e permettere l’inserimento dell’estremità dell’albero d’uscita 12. Il perno 20 permette il posizionamento assiale tra albero e puleggia ed inoltre, come precedentemente detto, trasmette la coppia tra i due.

I cuscinetti di sostegno per l’albero d’uscita riferiscono l’organo d’uscita, e quindi anche le due pulegge d’ingressi, al carter esterno. I cuscinetti utilizzati sono dei cuscinetti radiali e posizionati in modo simmetrico rispetto alla puleggia d’uscita, in questo modo si riducono i carichi che devono sopportare a causa del carico radiale generato dalla trasmissione a cavi. Le due pulegge d’ingresso sono montate a sbalzo sull’albero d’uscita.

Figura 4.30 Spaccato della frizione.

4.2.3. Struttura fissa

Il carter esterno 21 è di alluminio e presenta tre fori filettati 22a 22b 22c, posti a 120° uno dall’altro, per collegare la frizione al mondo esterno. Le restanti parti del carter 23 e 24 sono invece in plastica. Queste parti infatti non hanno un ruolo strutturale ma servono solo per poter sorreggere il supporto 15 delle spazzole per il contatto strisciante dell’ingresso inferiore e per portarvi i cavi elettrici. Affinché il particolare 24 non sia di intralcio per le trasmissioni a cinghie, i due pezzi 23 24 sono stati configurati in modo tale da poter compiere una rotazione intorno all’asse del carter 21. La rotazione che possono compiere compresa tra 0° e 60° gradi. Il serraggio può avvenire in una qualunque posizione intermedia, grazie alle due viti 25a 25b.

4.3. Studio dell’intero sistema d’attuazione

In questo paragrafo è stata studiata una possibile configurazione per l’interno sistema d’attuazione che possa sostituire l’attuale sistema impiegato sull’interfaccia aptica L-EXOS. Il sistema è composto da 4 frizioni modulabili, le cui soluzioni costruttive sono state descritte nel paragrafo precedente, da un unico motore e da un bus meccanico che sia in grado di trasmettere la potenza erogata dal motore a tutte e 4 le frizioni.

4.3.1. Dimensionamento del motore

Il singolo motore è stato dimensionato in modo da essere compatibile con le specifiche richieste per ognuna delle frizioni:

• Coppia di picco: Cpicco =4Nm • Coppia continua: CN =2Nm

• Massima velocità in uscita: Vout =40rad/s in entrambe le direzioni

In mancanza di una spettro di carico tipico dell’interfaccia è stato deciso di dimensionare il motore in modo estremamente cautelativo sulla sola base delle specifiche delle frizioni. Esso dovrà quindi essere in grado di generare una coppia di picco e una coppia continua pari a quattro volte quelle di specifica delle frizioni. Questo comporterebbe l’utilizzo di un motore particolarmente pesante e ingombrante. Considerando, pero, che la trasmissione tra il motore e la frizioni avviene mediante l’uso di cinghie è conveniente introdurre un rapporto di trasmissione utilizzando una puleggia motrice di dimensioni inferiori a quella delle due pulegge di ingresso della frizione ( Dfrizione = 105mm). La casa produttrice delle cinghie (Banflex serie M3 ) utilizzate

per la trasmissione, per questa serie, non pone nessun limite alle dimensioni della puleggia motrice.

Si ottiene un rapporto di riduzione pari a: 5 = = mot frizione D D τ

in questo modo le specifiche richieste al motore risultano:

• Coppia di picco: T Cpicco Nm

p 4 5 =3.2 ⋅ ⋅ = • Coppia continua: T CN Nm N 1.6 5 4⋅ ⋅= =

• Velocità di rotazione: Vmot =Vmax⋅5=200rad/s≅2000rpm

Il motore scelto è un motore asincrono a 4 poli, con rotore a gabbia di scoiattolo da 1.2KWatt, prodotto dalla MOOG in configurazione hollow shaft (ovvero con rotore cavo) . Questo tipo di motore è particolarmente adatto a produrre grandi coppie anche alle alte velocità; sono infatti generalmente costruiti per essere integrati negli elettromandrini per fresatura e per rettifica. Le prestazioni del motore scelto soddisfano a pieno le specifiche richieste, infatti alla frequenza di eccitazione delle fasi di 100Hz risultano:

• Coppia di picco: Tp =5.1Nm • Coppia continua: TN =2.8Nm • Velocità di rotazione: 3000rpm

Figura 4.31 Spaccato della configurazione adottata

per il singolo gruppo di motorizzazione.

Nella scelta della configurazione del motore è stata preferita quella a rotore cavo rispetto a quelle tradizioni con albero d’uscita per avere la massima libertà nella scelta della soluzione costruttiva per il singolo gruppo di motorizzazione (quella adottata è illustrata in figura 4.31). Come si osserva il motore è stato inserito all’interno di un carter (composto da i particolari 1e 2), lo statore 3 è stato reso solidale al carter 1, mentre il rotore 4 è stato reso solidale all’albero d’uscita 5, supportato da una coppia di cuscinetti. In questo modo il gruppo di motorizzazione ha una doppia uscita su cui è possibile calettare direttamente le pulegge motrici per la trasmissione a cinghie.

Figura 4.32 Vista della configurazione adottata per l’intero sistema d’attuazione.

4.3.2. Progetto d’assieme

Definito il singolo gruppo di motorizzazione, è stata ricercata una soluzione costruttiva dell’intero sistema d’attuazione che abbia ingombri complessivi contenuti (vedi figura 4.32).

Figura 4.33 Spaccato del gruppo-motore e dell’albero folle di

rinvio.

Sulle due estremità dell’albero d’uscita 5 del gruppo di motorizzazione sono state montate due pulegge 6a 6b e una ruota dentata 7 (vedi figura 4.33). Tale ruota ingrana con la ruota 8 identica alla precedente e montata su un albero folle 9 inserito all’interno del carter 10. Sulle estremità di questo sono calettate altre due pulegge identiche alle precedenti 11a 11b. In questo modo la prima coppia di pulegge ruota in un senso, e la seconda coppia ruota nel senso opposto. Attraverso le trasmissioni a cinghie le pulegge mettono in rotazione gli ingressi delle due frizioni, posizionate più vicine al blocco motore. Infine, sfruttando la seconda cava, anche gli ingressi delle due restanti frizioni sono portati in rotazione. É importante osservare che questa configurazione, consente di estendere il numero di gradi di libertà attuabili. Il limite dipende dal tipo di motore utilizzato e dalla potenza massima che le cinghie sono in grado di trasmettere. Nella figura successiva vengono riportate le due viste laterali dell’intero sistema d’attuazione.