6

1. INTRODUZIONE

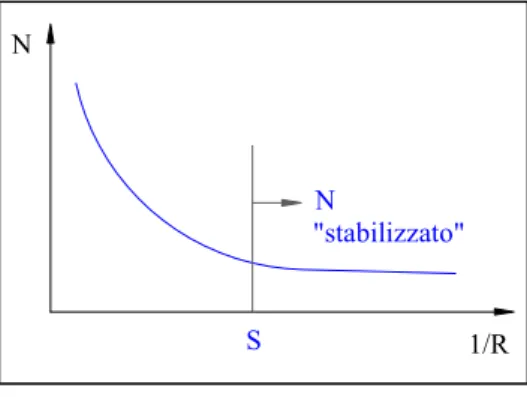

Osservazioni sperimentali sulla resistenza a fatica delle strutture saldate in Acciaio, mostrano che la maggior parte delle rotture sono localizzate alla radice ed al piede del cordone e questo ha portato allo sviluppo di varie tecniche, tuttora in fase di sviluppo, che si basano sull’analisi in campo elastico delle sollecitazioni in prossimità di dette zone ( criteri di “local stress”), ricostruendo la geometria locale nel dettaglio con modelli ad elementi finiti. Tra questi criteri, il più agevole da applicare risulta quello basato sull’analisi della tensione principale massima in prossimità proprio della radice o del piede del cordone. In accordo con i risultati sperimentali e tenendo conto che la geometria del cordone risulta fortemente variabile, molti autori consigliano di utilizzare dei raggi “efficaci” di 1 mm in luogo dei raggi di raccordo veri. In questo modo si evita di usare raggi troppo piccoli e quindi troppo penalizzanti, vista la capacità dei materiali duttili di plasticizzare e quindi di ridurre i picchi molto localizzati di tensione ridistribuendo la sollecitazione su altre zone del pezzo (“microstructural support effect”). Infatti sperimentalmente si osserva che, nei corpi intagliati soggetti a carichi affaticanti, si verifica una “saturazione dell’effetto intaglio” al di sotto di certi valori del raggio di fondo intaglio (Fig. 1-1).

Nel caso di saldature di piccola dimensione, per esempio quelle che sfruttano la tecnologia laser, tali raggi “efficaci” non sono utilizzabili visto le dimensioni del giunto ed inoltre, non essendoci in letteratura una correlazione fra le dimensioni assolute del pezzo ed i “raggi efficaci”, la tecnica di “local stress” suddetta non risulta applicabile. Lo scopo del seguente lavoro è analizzare lo stato di tensione all’apice di piccoli corpi intagliati, sia in campo elastico che in campo elasto-plastico, per contribuire alla comprensione dei fenomeni che conducono alla saturazione dell’effetto intaglio al di sotto di un certo valore del raggio di raccordo, nonché alla analisi della dipendenza dei vari effetti di saturazione dalle dimensioni assolute del pezzo intagliato. Per fare questo, in primo luogo, è stato analizzato, in campo elastico ed

elasto-N

1/R S

N

"stabilizzato"

Fig. 1-1 Saturazione dell’effetto intaglio.

plastico, una barra di diametro sufficientemente grande, soggetta a trazione, con intagli caratterizzati da profondità d’intaglio inferiori a 1.5 mm e raggi di fondo intaglio compresi fra 0.5 mm e 0.0005 mm. Inizialmente è stato utilizzato un modello assialsimmetrico ad elementi finiti di ¼ di struttura con materiale omogeneo isotropo bilineare ed incrudimento cinematico. In seguito si è concentrata l’attenzione sullo sviluppo di un modello di materiale policristallino da abbinarsi ad un’analisi per sottostrutture della regione attorno all’intaglio.

Nel capitolo 2 è raccolta una rassegna delle principali informazioni in merito alle saldature laser, ai metodi numerici utilizzati per le verifiche a fatica ed alle proprietà microstrutturali del materiale. Nel Capitolo 3 è descritto il modello bidimensionale con materiale omogeneo ed isotropo ed i metodi utilizzati per la verifica dei risultati e nel Capitolo 4 sono raccolte tutte le prove effettuate con il modello suddetto ed i risultati ottenuti. Il Capitolo 5 è dedicato completamente alla descrizione del modello di materiale policristallino sviluppato ed alla sua implementazione in un’analisi per sottostrutture.

8

2. GENERALITA’

2.1

Cenni sulle saldature laser.

2.1.1 Aspetti generali, parametri di saldatura.

A partire dagli anni sessanta fino ai giorni nostri, la tecnologia basata sull’utilizzo del laser si è notevolmente sviluppata, grazie alle sue straordinarie proprietà, da potersi elencare nei termini coerenza, intensità e monocromaticità. Attualmente il laser è impiegato in una grande varietà d’applicazioni, che comprendono la produzione digitale (quali CD audio, CD-ROM, DVD e relativi dispositivi di lettura-scrittura), nonché quelle presenti in molti altri settori dell’industria elettronica, lettori di codici a barre, fino ad impieghi a carattere prettamente appartenente all’industria meccanica, quali la foratura, il taglio, la fusione, la saldatura di materiali metallici e non, e la manipolazione e la marchiatura di superfici.

La saldatura laser (Laser Beam Welding, LBW) possiede alcune caratteristiche che la rendono particolarmente adatta per certe applicazioni. Rispetto alle tecnologie classiche e alla Electron Beam Welding (EBW) presenta diversi vantaggi, elencati di seguito:

• Ridotto apporto di calore. Il calore fornito è quasi pari a quello strettamente necessario alla fusione del materiale. La zona termicamente alterata (HAZ) risulta molto piccola e gli effetti sul materiale sono limitati; le distorsioni finali sono minime. In molti casi è possibile la saldatura di particolari trattati termicamente e/o finiti (p.e. componenti di trasmissione nel settore automobilistico).

• Elevato grado d’automatizzabilità e produttività. È possibile raggiungere velocità di passata elevate (fino a 10 m/min in funzione dello spessore, del materiale, della potenza disponibile ecc.); è possibile realizzare cordoni di saldatura di forme svariate tramite l'impiego di macchine a controllo numerico. La trasmissione in fibra (solo laser Nd:YAG) permette l'utilizzo di robot antropomorfi. La facilità di trasporto del fascio consente di collegare più stazioni di lavoro ad un singolo impianto aumentandone il fattore d’impiego; ad esempio è possibile preparare i componenti da saldare in una stazione mentre si sta saldando nell'altra.

• Qualità e precisione. Lo spot di dimensioni ridotte produce cordoni di saldatura molto stretti; è quindi possibile saldare particolari piccoli, spessori sottili o effettuare saldature ravvicinate senza penalizzare la penetrazione. Nella saldatura con formazione del keyhole si possono ottenere rapporti profondità/larghezza di 10:1. Il

cordone, inoltre, risulta spesso compatibile con eventuali vincoli estetici del prodotto, permettendo di evitare ulteriori lavorazioni.

• Possibilità di saldare spessori molto sottili.

• Possibilità di saldare assieme materiali con proprietà fisiche diverse o materiali non saldabili con altre tecnologie. Ad esempio è possibile saldare insieme materiali con diversa resistenza elettrica, o materiali magnetici, non saldabili EBW.

• Possibilità di saldare in aria; non sono richieste condizioni ambientali particolari (vuoto, atmosfera controllata) e non è sensibile a campi magnetici come l'EBW. Normalmente si utilizza solo un getto di gas di protezione.

• Possibilità di eseguire saldature "difficili". Grazie alla facilità di trasporto e all'assenza di contatto col pezzo, è possibile accedere a zone difficilmente raggiungibili con altre tecnologie.

• Non è richiesto, normalmente, né materiale d'apporto né preparazione dei giunti (cianfrinatura).

• Rapidità di accensione/spegnimento (laser ad impulsi). Questo facilita e velocizza le saldature a punti o a tratti e le puntature di fissaggio.

• Possibilità di saldare in trasparenza. Il laser permette di saldare per

sovrapposizione accedendo da un solo lato del giunto, "penetrando" una lamiera. Rispetto alle tecnologie tradizionali si hanno però alcuni svantaggi:

• Necessità di un accurato posizionamento del giunto rispetto al fascio (saldatura di testa), sia in senso trasversale rispetto alla direzione di avanzamento dello spot, sia in profondità, per mantenere la focalizzazione e quindi le caratteristiche volute del cordone.

• Limitazione negli spessori effettivamente saldabili. La saldatura laser di spessori maggiori di 20 mm richiede artifici particolari (più passate, preparazione dei lembi ecc.), potenze elevate e velocità ridotte, risultando poco conveniente nelle applicazioni pratiche.

• Difficoltà nel saldare materiali con alta riflettività ed elevata conducibilità termica. È il caso delle leghe di alluminio e di rame.

• Necessità di un sistema per l'asportazione del plasma alle potenze medio-alte. • Bassa efficienza del processo in termini di conversione di energia (mediamente

10 • Possibilità di formazione di porosità e di infragilimento della HAZ a causa delle

elevate velocità di raffreddamento.

• Elevati investimenti iniziali, anche se facilmente ammortizzabili.

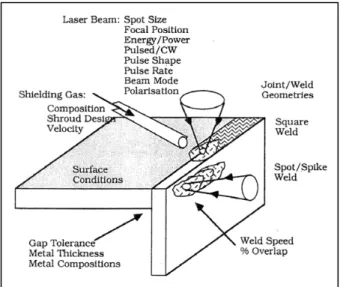

I parametri principali del processo LBW sono, in input, la densità di potenza e la velocità di passata e in output la profondità di penetrazione e, indirettamente, la qualità della saldatura (Fig. 2-2).In generale al crescere della densità di potenza e al diminuire della velocità aumenta la penetrazione (Fig. 2-1).

La densità di potenza è proporzionale al rapporto tra la potenza del fascio laser e l'area dello spot focalizzato. Gli spessori saldabili tipicamente vanno da 2 mm per le basse potenze (qualità elevata del fascio) a 1 mm per le alte potenze (qualità bassa). La scelta di una giusta combinazione dei parametri è fondamentale per la realizzazione di un giunto corretto. Per il processo di saldatura la finestra operativa compatibile con una qualità accettabile del giunto è la seguente:

• Densità di potenza: 100÷5000 W/mm2; • Tempo di interazione: 5×10–4÷5×10–2 s.

I valori effettivi dipendono ovviamente da vari parametri quali materiale, profondità/spessore da saldare, tipologia di laser, tipo di saldatura desiderata.

L’industria automobilistica ha potuto sperimentare i vantaggi prima citati nell’utilizzo del laser soprattutto nell’ambito della saldatura. In un’indagine effettuata nel 1992, circa il 20% dei laser installati erano impiegati per eseguire saldature. Molte parti di carrozzeria, tradizionalmente Fig. 2-1 Relazione fra penetrazione e

velocità di passata per varie densità di potenza.

Fig. 2-2 Parametri del processo di saldatura laser.

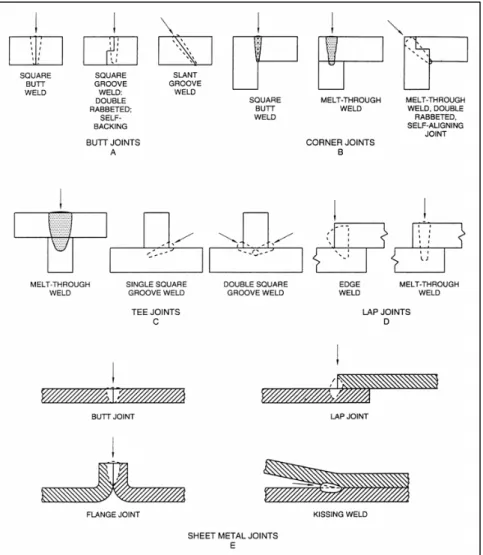

unite tramite saldature a punti a resistenza elettrica, sono oggi assemblate proprio tramite saldature effettuate con il laser. Anche altre parti di auto hanno potuto beneficiare della comparsa dell’utilizzo del laser nel campo della saldatura, come elementi di trasmissione del moto, parti di motori, filtri ed iniettori di combustibile. In Fig. 2-3, sono rappresentate alcune di tipologie di giunto realizzabili.

12

2.1.2 Tipologie di saldature laser.

La saldatura laser può avvenire in due modalità diverse a seconda del meccanismo di trasmissione del calore che si instaura per effetto dei valori scelti dei parametri di saldatura (Fig. 2-4):

• Con formazione del keyhole (penetrazione profonda); • In conduzione (penetrazione bassa).

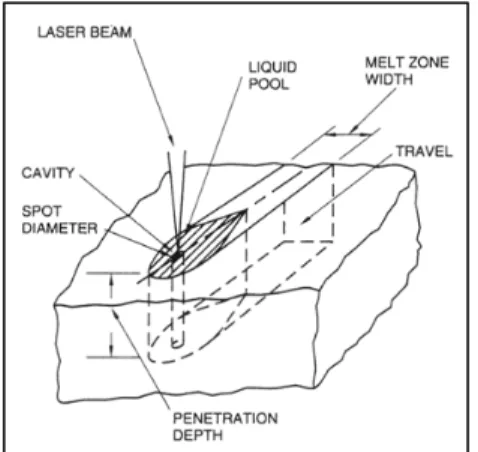

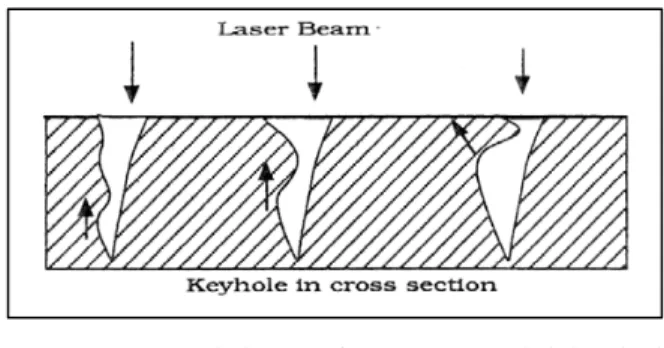

Il primo caso (keyhole) si verifica quando si hanno densità di potenza molto alte ed il trasferimento di energia al materiale è così intenso da non permettere l'instaurarsi del meccanismo di conduzione termica. Le elevate temperature localizzate causano la vaporizzazione del metallo, dando luogo al keyhole (Fig. 2-5), una colonna di vapore di metallo al centro di una ristretta zona fusa, sostenuta e stabilizzata dalla pressione di vapore.

Fig. 2-4 Modalità di saldatura laser: (a) con formazione di keyhole; (b) in conduzione.

Fig. 2-5 Rappresentazione del keyhole.

Il keyhole si sposta con il fascio, mentre il metallo fuso gli si richiude dietro solidificando rapidamente. Il cordone di saldatura risulta di conseguenza sottile e profondo, si possono ottenere rapporti profondità/larghezza fino a 10:1. L'innesco del keyhole avviene quando la densità di potenza raggiunge un valore di soglia dipendente dal materiale (circa 1.55×10 3 W/mm2per gli acciai, 1.55×10 4 W/mm2 per le leghe di Al ).

A queste densità di potenza la riflettività del metallo "crolla" e il materiale passa istantaneamente da un comportamento medio/alto-riflettente ad un comportamento assorbente. Il keyhole è assimilabile ad un corpo nero: all'interno della cavità il fascio subisce delle riflessioni multiple prima di poter uscire, cedendo al materiale quasi tutta la sua energia.

In questa modalità è possibile saldare anche metalli alto-riflettenti come le leghe di alluminio. In questo caso l'assorbimento balza quasi istantaneamente dal 3 al 98%, con rischio di danneggiare la struttura saldata in quanto, a causa della riflettività, la densitàdi potenza di soglia è molto maggiore di quella necessaria a sostenere il keyhole una volta innescato. Per le leghe leggere i risultati migliori si ottengono con il laser ad impulsi, per i quale la potenza di innesco si raggiunge (e si supera) solo istantaneamente in corrispondenza del picco, mentre la potenza media risulta inferiore di circa un ordine di grandezza.

La formazione del keyhole è accompagnata dalla sviluppo di plasma. Durante il processo, il vapore di metallo presente nella cavità assorbe energia dal fascio innalzando la propria temperatura; una parte di questo vapore può uscire dal keyhole e, interagendo col gas di protezione, può generare il plasma. Il plasma ha la capacità di assorbire l'energia del fascio, cosa che può portare a due effetti opposti: finché resta all'interno del keyhole o in vicinanza della superficie, il suo effetto può risultare benefico (soprattutto per le alte velocità) accrescendo l'assorbimento del fascio all'interno della cavità, se invece si distacca dalla superficie l'energia assorbita viene dispersa riducendo le prestazioni e, in certi casi, causando addirittura il collasso del keyhole. In generale il plasma viene asportato, man mano che si forma, con un getto di gas ad alto potenziale di ionizzazione, di solito He, Ar o una loro miscela, dimensionato in modo da non disturbare il metallo fuso (direzione, pressione, portata ecc.).

Un altro problema legato al keyhole è la porosità cioè intrappolamento di bolle di gas all'interno della zona fusa. Questo deriva dal fatto che all’interno della zona fusa s’instaurano dei moti instabili di materiale, che, per keyhole molto profondi, possono assumere la forma di due vortici controrotanti (Fig. 2-6). Nella zona d’interazione dei vortici può verificarsi l'intrappolamento di bolle di gas che possono dare luogo, nella solidificazione, a porosità di dimensioni più o meno significative.

14 Un'altra causa di formazione di porosità è la forma stessa assunta dal keyhole, che in alcuni casi facilita l'intrappolamento di gas.

Per potenze inferiori al chilowatt (basse potenze), il meccanismo di trasmissione di calore dominante è la conduzione e, di conseguenza, il keyhole che si forma è limitato o del tutto assente. Il cordone di saldatura è più largo e meno profondo (bassa penetrazione) ed assume, in sezione, la forma tipica a "coppa di champagne".

La saldatura in conduzione è utilizzata per la giunzione di spessori sottili. In questo caso, specialmente per i giunti di testa, è utilizzata generalmente una maggiore larghezza del cordone per compensare la mancanza d’accostamento dei lembi dovuta, per esempio, ad errori di lavorazione o al fissaggio scorretto dei pezzi. Con spessori molto sottili, se il gioco tra le superfici di testa è particolarmente ampio, può verificarsi l'attraversamento del giunto da parte del laser, senza che questo "tocchi" il materiale.

Per la saldatura in conduzione è impiegato normalmente un laser in regime pulsato.

Nella saldatura di spessori sottili acquistano importanza sia l’elevata velocità di raffreddamento che può causare porosità e formazione di “fasi” fragili nel cordone, con rischio di

Fig. 2-6 Moti di materiale nel keyhole.

Fig. 2-7 Possibile configurazione del keyhole che facilità l’intrappolamento di bolle di gas.

rotture a freddo, sia la sensibilità alla composizione chimica del materiale (rotture a caldo) ed alla riflettività (non è presente l'effetto assorbente del keyhole).

2.1.3 Dimensioni del giunto.

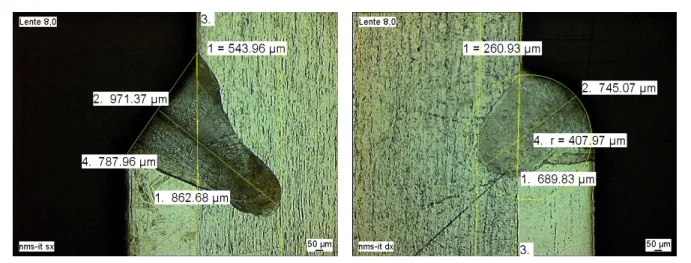

Un aspetto importante nelle saldature laser è proprio la ridotta dimensione del giunto. Prendendo a riferimento [2], si può osservare come tali dimensioni siano ridotte e quanto sia importante la scelta dei tre parametri di processo per l’ottenimento di un giunto soddisfacente.

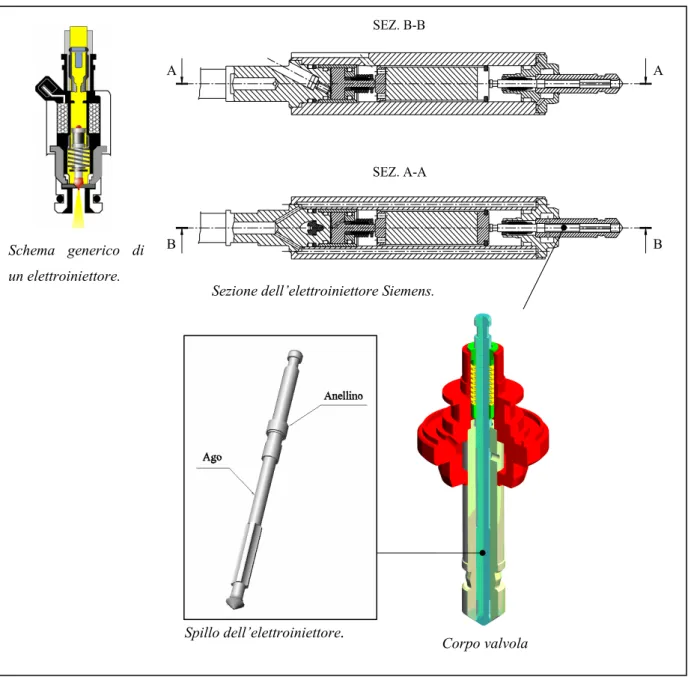

In [2], la tecnica di saldatura laser è utilizzata per l’unione dei due componenti costituenti lo spillo di un elettro-iniettore automobilistico Siemens (Fig. 2-8).

A A

B B

Schema generico di un elettroiniettore.

Sezione dell’elettroiniettore Siemens.

Spillo dell’elettroiniettore.

Corpo valvola

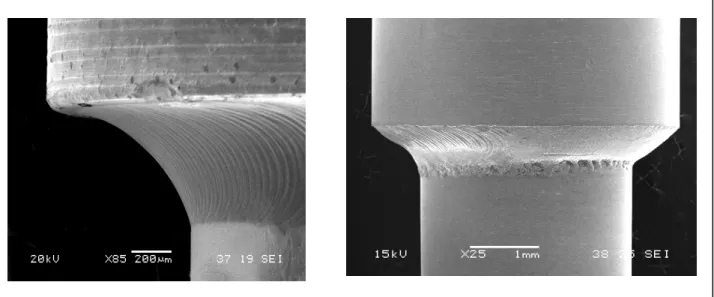

16 La saldatura è eseguita tramite laser ad impulsi fondendo un “dentino di riporto”, parte integrante dello stesso anellino. Dall’analisi visiva dei cordoni di saldatura mediante l’uso di un SEM (Scanning Electron Microscope), vale a dire di un microscopio elettronico a scansione, si possono osservare le dimensioni ridotte del giunto.

Fig. 2-9 Schema di saldatura dei componenti dello spillo (ago ed anellino);”α”angolo di inclinazione del fascio laser.

18

2.2

Studio della vita a fatica nelle saldature.

2.2.1 Parametri influenti sulla vita a fatica.

Il comportamento a fatica delle strutture saldate, dal punto di vista fenomenologio, è simile a quello delle strutture non saldate, però la presenza di un cordone di saldatura di forma irregolare (eccetto il caso raro di giunti di testa accuratamente molati), caratterizzato da variazione di microstruttura del materiale, difetti, tensioni residue elevate e percorsi preferenziali di tensione, rende lo studio molto complicato ed approssimato.

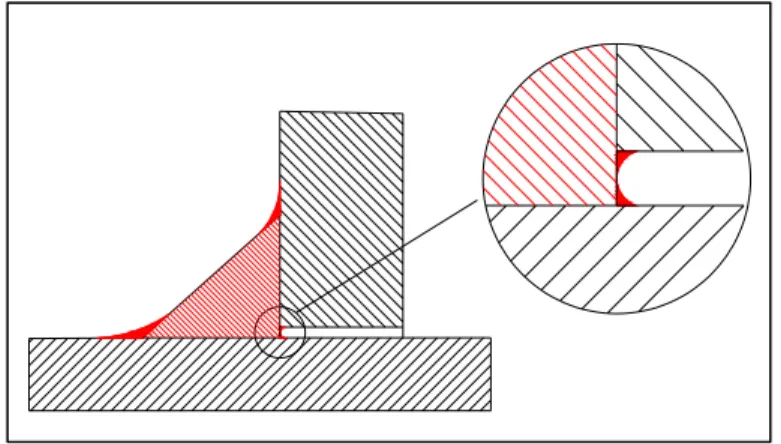

Dall’analisi sperimentale di giunti saldati si è osservato che la rottura tende a localizzarsi in punti ben definiti del giunto quali il piede o la radice del cordone. Questo comportamento è dato dall’azione concorrente di due fenomeni:

• La brusca variazione di geometria locale che da origine a picchi di tensione elevati in corrispondenze di tali zone.

• La rilevante variazione di microstruttura locale e delle proprietà meccaniche del materiale a cavallo del giunto.

Dalle osservazioni sperimentali comunque sembra che l’effetto di variazione di geometria sembra quello più rilevante visto che, da rilievi di microdurezza, le zone critiche non sempre sono caratterizzate da una minore resistenza.

Entrando nei dettagli, i fattori che, come noto, hanno un ruolo fondamentale per la resistenza a fatica delle saldature sono:

• Concentrazione di tensione. • Tensioni residue.

• Tensioni medie nel ciclo a fatica.

• Variazione delle proprietà micro-geometriche del giunto. • Presenza di difetti.

La concentrazione di tensione è solitamente associata ad intagli di tipo geometrico ed è espressa attraverso il coefficiente di concentrazione delle tensioni teorico (Kt) [8]. In letteratura, infatti, si trovano diagrammi che riportano tale fattore per vari intagli geometrici di maggior interesse applicativo. Nel caso delle saldature, la concentrazione di tensione può essere associata a tre meccanismi fondamentali:

• Intagli di tipo geometrico. Ad eccezione di giunti di testa accuratamente molati, il cordone di saldatura presenta delle irregolarità geometriche che perturbano il campo di tensione e generano localmente dei picchi elevati. La grande varietà di forma del

cordone e la sua intrinseca irregolarità, rende lo studio del fattore di forma Kt molto complesso ed approssimato. Nella letteratura si trovano solo diagrammi associati a geometrie particolari, alle quali però ci si discosta spesso. Per questo motivo, è più facile trovare diagrammi sperimentali relativi al fattore di concentrazione degli sforzi per fatica (Kf) [8] per alcuni giunti comunemente impiegati.

• Intagli di tipo metallurgico. Nelle saldature la struttura metallografia varia passando dalla zona fusa a quella termicamente alterata fino al materiale base. Questo comporta una notevole variazione delle caratteristiche resistenziali del materiale (durezza, tensione di snervamento, tensione di rottura), delle proprietà elastiche (modulo di Young e modulo di Poisson) e del loro grado d’anisotropia. Il tutto si traduce in una perturbazione dello stato di sforzo e nella nascita di zone localizzate con picchi di tensione elevata anche senza la presenza d’intagli di tipo geometrico. • Presenza di difetti nel giunto. Nei giunti saldati è facile avere difetti planari,

mancanze di fusione o incollature, mancanza di penetrazione, sovrapposizione, porosità, inclusioni di scorie, irregolarità di forma, etc. I vari difetti si possono comportare sia come zone di concentrazione delle tensioni, sia come vere e proprie fratture, che possono propagarsi se soggette ad opportune condizioni. Si può ben capire che la gravità di un difetto è legata anche alla posizione nel cordone di saldatura (in superficie è la condizione peggiore) ed al suo orientamento rispetto alla direzione di sollecitazione (ortogonali al flusso delle linee di forza è la condizione peggiore).

I tre effetti elencati, possono sommarsi fra loro dando origine a condizioni ancora più critiche (per esempio un difetto in prossimità della radice o piede del cordone) [4].

Dalle osservazioni sperimentali, in ogni caso, si osserva che, in giunti con difetti rientranti nei normali limiti di accettabilità, le fratture s’innescano comunemente alla radice o al piede del cordone, vale a dire risulta più intenso l’effetto di intaglio geometrico.

Oltre agli aspetti citati, nelle saldature sono sempre presenti degli stati di tensione autoequilibati dovuti essenzialmente al processo di solidificazione. Il materiale della zona fusa raffreddandosi tenderebbe a contrarsi, ma questa contrazione è ostacolata dal materiale base, con il risultato di far nascere delle tensioni medie di trazione. Questo stato di tensione di somma a quello associato al ciclo di carico, innalzando il valor medio della tensione del ciclo. L’effetto delle tensione media sulla vita a fatica può essere osservato in generale nel diagramma di Goodman [8], comunque è importante notare che, per effetto delle tensioni residue, un ciclo di

20 carico esterno con valor medio nullo può trasformarsi in un ciclo con un valor medio in trazione, e che anche cicli completamente in compressione ( “sicuri” per la vita a fatica) possono trasformarsi in cicli dannosi. Le tensioni residue sono difficilmente prevedibili e per questo spesso si eseguono dei cicli termici di distensione a saldatura avvenuta. Alcuni tentativi per valutare le tensioni residue di saldatura, tramite analisi FEM di tipo termoplastico, si possono trovare in [9], [10], [11], [12], [13].

Da osservare che, nel caso di strutture con forti tensioni residue, la resistenza diventa insensibile al valor medio del ciclo esterno perché per effetto dello stato di tensione residuo in molte zone di concentrazione di tensione è facile raggiungere lo snervamento e dopo alcuni cicli di carico e scarico si ottiene una ridistribuzione di tensione in cui il valore effettivo medio del ciclo di carico risulta indipendente dal valor medio del ciclo esterno:

Questo fenomeno è alla base del fatto che, in certe normative per lo studio di saldature senza distensione, il valor medio del ciclo esterno è spesso trascurato.

Una situazione diversa si verifica nelle saldature con processo di distensione, in cui, a causa della diversa distribuzione degli stati di tensione, il comportamento è simile a quello di strutture non saldate.

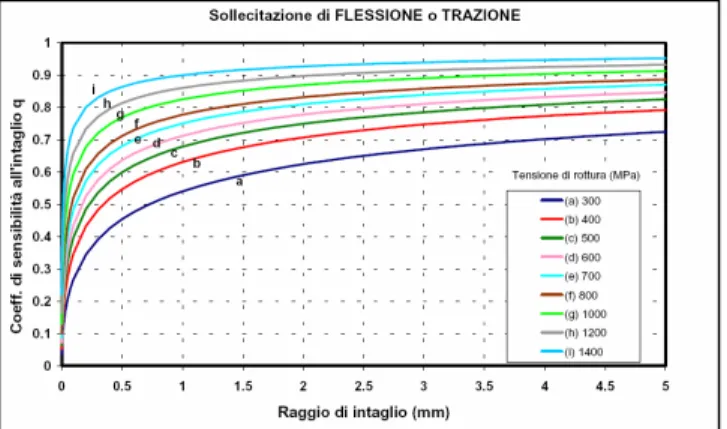

Da osservazioni sperimentali si osserva inoltre che il carico di rottura ha una scarsa influenza sulla resistenza a fatica dei giunti stessi. Una spiegazione a questo fenomeno si può dare osservando che nel caso di intagli, all’aumentare della resistenza a rottura, aumenta anche la sensibilità all’intaglio (Fig. 2-12). Nel caso di intagli severi (come nelle saldature), la maggiore sensibilità all’intaglio che si ha per materiali con tensioni di rottura maggiori, porta ad una annullamento parziale o totale dell’aumento di resistenza osservabile invece nel caso di provini lisci.

esterno media snervamento

2

σ

σ

=σ

−

∆

Fig. 2-12 Fattore di sensibilità all'intaglio(q) per acciai al variare del carico di rottura.

2.2.2 Criteri di cedimento a fatica.

L’analisi della resistenza a fatica di strutture saldate è un problema complesso per le numerose sorgenti di perturbazione più o meno localizzate nel cordone. Queste danno origine ad uno stato di distribuzione di tensione che si discosta anche sensibilmente dagli andamenti semplici e regolari ottenibili con analisi basate sulla teoria dell’elasticità elementare.

Le fonti di perturbazione si possono ritrovare a tre livelli di dettaglio:

• Concentrazioni di tensioni legate alla forma del componente in cui è inserito il cordone (intagli macro-geometrici quali variazione di sezione, carichi concentrati, presenza di fori). Questi effetti sarebbero presenti anche se il giunto non ci fosse. • Distribuzioni di tensione non uniforme causata dalla geometria imperfetta del

cordone.

• Concentrazioni di tensione localizzate dovute alla micro-geometria del profilo trasversale del cordone.

Gli approcci utilizzati per l’analisi delle saldature [1], si possono classificare in tre gruppi, ciascuno dei quali è caratterizzato da un diverso livello di dettaglio e da specifici limiti di ammissibilità per l’integrità della struttura:

• Approcci basati sulle tensioni nominali (“nominal stress”). Si individua una sezione resistente complessiva dei diversi cordoni, si assimila ad una trave e si calcolano le tensioni agenti con modelli semplici della teoria delle travi. L’individuazione della sezione si ottiene tramite un apposito ribaltamento della sezione di gola (metodo riportato nella normativa EUROFER 3).

• Approcci basati sulle tensioni “geometriche” (“geometrical stress” o metodi di “hot spot stress” ). Si valutano le tensioni in punti della struttura ad una certa distanza dal piede del cordone (punti di “hot spot” ) attraverso dei modelli che tengono conto solo degli effetti macro-geometrici della giunzione sulla distribuzione di tensione ( infatti “geometrical stress”), senza rappresentarla nel dettaglio (trascurandone cioè gli effetti micro-geometrici). I valori di tensione così valutati vanno confrontati con i valori ricavati da prove sperimentali, per esempio tramite misure con estensimetri. La tecnica è valida per saldature realizzate con una tecnologia consolidata e riproducibile in modo da assumere che gli effetti micro–geometrici siano di uguale entità per ogni giunto realizzato ed inoltre è necessario avere la possibilità di effettuare delle misure sperimentali (applicazione tipica in saldature di grande dimensione come nelle piattaforme “offshore”).

22 • Approccio basato sulle tensioni locali dell’intaglio (“effective notch stress”). Si

valutano le massime tensioni che si verificano nei punti di massima sollecitazione del giunto quali il piede o la radice del cordone. Naturalmente la valutazione delle stato effettivo di tensione presenta delle difficoltà perché molti parametri come il raggio al piede od alla radice del cordone non sono noti con precisione e sono fortemente variabili da punto a punto. Sebbene non di facile applicazione e ancora in fase di sviluppo, questa metodologia tiene conto sia della geometria generale del giunto e dell’effetto macro-geometrico del cordone, sia dell’effetto della sua sezione trasversale sulla distribuzione di tensione, lasciando inglobati nelle curve S-N solo la tecnologia di saldatura e la presenza di difetti nel cordone (rientranti ovviamente entro i limiti di accettabilità del giunto). Un’ulteriore evoluzione di tale approccio locale è quella di considerare non soltanto lo stato di tensione, ma quello di deformazione (“effective notch strain”), usando l’approccio di Neuber o altre tecniche simili. Non mancano approcci basati sulla densità di energia elastica, che permettono analisi anche in caso di carichi multiassiali, [14], [15], [16], studiando l’energia di deformazione elastica di una regione di processo attorno ai punti più sollecitati.

C’è da osservare che nel caso del “nominal stress”, sono valutate le tensioni nominali e vengono confrontate con delle tensioni ammissibili ricavate da analisi sperimentale di giunti che devono possedere una certa corrispondenza con quello in esame, cioè il provino deve possedere delle analogie per quanto riguarda gli aspetti più critici per la vita a fatica (tipo e distribuzione dei cordoni, modalità di carico, livello di autotensioni, etc). Nel valore della tensione nominale rientrano solo alcuni aspetti, per esempio il livello di carico, dimensioni generali del cordone in termini di sezione trasversale, intagli presenti nel componente, per cui è necessario avere curve S-N di casi analoghi a quello in esame.

Nel caso del “geometrical stress” nelle tensioni valutate rientrano anche l’effetto della disposizione spaziale dei cordoni, mentre nel caso del “local stress” rientrano nel valore di tensione valutato anche gli effetti della geometria della sezione trasversale del cordone. Per cui con approcci di tipo “local stress” è possibile riferirsi a curve S-N uniche ed indipendenti dal tipo di cordone, cioè è necessario che tali curve caratterizzino solamente la tecnologia di saldatura in termini di presenza di difetti di vario tipo, etc. ( può quindi per esempio essere utilizzata una sola curva per cordoni d’angolo o di testa).

2.2.3 Applicazione degli approcci locali alle piccole saldature.

Un aspetto importante per utilizzare gli approcci locali per la verifica a fatica sono proprio i raggi di raccordo al piede ed alla radice del cordone, i quali sono variabili da punto a punto e difficili da misurare. In fase di progetto non s’impiegano valori molto piccoli di tali raggi ( anche il valore nullo in teoria non si può escludere) perché sarebbero troppo penalizzanti, in quanto, come dimostrato sperimentalmente, nei materiali dotati di un minimo di duttilità, la presenza di deformazioni plastiche riduce l’effetto dei picchi di tensione localizzati portando ad una ridistribuzione degli sforzi su altre regioni del pezzo.

Nel caso di materiali duttili, non è sufficiente avere dei valori elevati di tensione locale, ma è necessario che tali valori interessino una regione abbastanza ampia per fornire al materiale l’energia necessaria a creare la superficie di frattura ( così come la propagazione di un difetto può avvenire solo se l’energia rilasciata dalla propagazione stessa supera il valore critico associato al materiale).

Nel caso delle saldature in generale la regione interessata a carichi elevati ha dimensioni dell’ordine del raggio di raccordo, per cui a raggi piccoli conseguono valori di picco maggiori, ma la regione sollecitata a valori massimi risulta più piccola; quindi una riduzione del raggio risulta meno dannosa di quanto ci si potrebbe aspettare tenendo conto solo dei valori di picco.

Questo fenomeno è chiamato microstructural support effect ed ha portato alla formulazione di alcuni criteri di cedimento in presenza di intagli acuti:

• Criterio del mean stress. Il cedimento avviene quando il valor medio della tensione agente su una certa distanza (caratteristica del materiale) supera un valore critico [17]. • Criterio del point stress. Il cedimento avviene quando la tensione valutata ad una

distanza dalla radice dell’intaglio (caratteristica del materiale) supera un valore critico [18].

• Criterio della tensione massima. Il cedimento avviene quando la tensione massima che si ottiene sostituendo al vero raggio di raccordo un raggio maggiorato efficace caratteristico del materiale [19], [20].

Il terzo criterio è quello più agevole da applicare ed equivale ad affermare che riducendo il raggio di raccordo sotto un valore minimo, valore efficace, l’effetto prodotto raggiunge una saturazione e quindi ulteriori riduzioni non comportano diminuzioni della resistenza del pezzo (Fig. 2-13). Per vari autori [1], un valore ragionevole di raggio efficace, in accordo anche con la sperimentazione, per gli Acciai risulta 1mm. Nel caso delle leghe d’Alluminio vengono utilizzate relazioni ricavate dal confronto con dati sperimentali.

24

Con riferimento alle dimensioni dei cordoni di saldatura nel caso di saldatura laser (Fig. 2-10, Fig. 2-11), l’utilizzo di un valore di raggio di raccordo “efficace” di 1 mm per gli Acciai, non risulta applicabile. In letteratura non esiste una correlazione fra i raggi efficaci e le dimensioni assolute del pezzo, quindi è necessaria un’indagine su piccoli intagli per capire la saturazione dell’effetto intaglio quando i raggi di raccordo diventano confrontabili con le dimensioni del componente o del giunto come nel caso delle saldature laser .

2.3

Monocristalli e policristalli, generalita’.

Tenendo conto delle dimensioni ridotte dei giunti delle saldature laser e quindi del fatto che i raggi di raccordo al piede ed alla radice del cordone hanno dimensioni confrontabili con i grani cristallini, si è fatta una rassegna delle principali caratteristiche elastiche ed elasto-plastiche di un monocristallo di materiale e di un aggregato di grani.

Nello stato solido il movimento delle particelle è limitato a semplici oscillazioni attorno a posizioni ben definite, con conseguente formazione di strutture molto rigide. Questo stato d’ordine esistente fornisce ai solidi una notevolissima resistenza alla compressione e proprietà diverse rispetto al comportamento dei liquidi o dei gas; fra queste ricordiamo la sfaldabilità, che avviene secondo direzioni preferenziali, e l’anisotropia (proprietà differenti a seconda della direzione considerata) di molte proprietà fisiche in particolare quelle magnetiche, elettriche ed ottiche. L’anisotropia comunque non è una caratteristica comune a tutti i solidi cristallini, dato che quelli aventi simmetria cubica, si comportano come corpi isotropi rispetto a molte proprietà. I corpi solidi possono essere cristallini, amorfi o parzialmente cristallini e lo stato cristallino comporta una sistemazione degli atomi o delle molecole in reticoli ordinati tridimensionalmente nello spazio e che si estendono per tutta la porzione di materiale considerato. È proprio tale

Fig. 2-15 Schematizzazione dei grani con orientamento casuale.

regolarità di disposizione che rende possibile lo sviluppo di forme esterne ben definite e regolari. Lo stato cristallino porta di conseguenza alla formazione di cristalli di varia dimensione e la distinzione dallo stato amorfo è solamente una questione di distanze d’ordine, vale a dire che nei solidi amorfi la situazione di ordine si estende solo a pochi atomi, mentre nei solidi cristallini a molti atomi tanto da poter avere anche dei monocristalli quando tale stato si estende a tutto il volume del solido. La maggior parte dei solidi cristallini in ogni modo è in forma di policristalli, cioè formata da un certo numero di cristalli singoli detti “grani”, di dimensione variabile entro limiti molto ampi, orientati in genere in modo casuale e separati fra loro da sottili regioni dette “giunti”, che, all’analisi al microscopio, si presentano come sottili linee che circoscrivono i singoli grani (“ bordi dei grani”). La materia lungo tali giunti è al limite fra lo stato cristallino con numerosi difetti e lo stato amorfo. In generale una struttura policristallina, visto l’orientamento casuale dei grani (Fig. 2-15), si comporta come una struttura isotropa, comunque, se nascono delle direzioni preferenziali di orientamento degli assi cristallini dei singoli grani, possono manifestarsi dei fenomeni di spiccata anisotropia.

Le proprietà fisiche del solido oltre alla struttura reticolare sono legate al tipo di legame fra atomi. La classica suddivisione [26] è quella di solidi cristallini ionici, covalenti, molecolari e metallici basata sul tipo di legame, ma spesso si possono avere anche legami diversi che coesistono nella stessa struttura ed in questo caso le proprietà sono determinate prevalentemente dalle forze di legame meno intense. Nel caso di cristalli metallici ho legami che danno luogo a strutture a coordinazione elevata con atomi della stessa natura con elettroni di valenza debolmente legati al nucleo di partenza e questo da origine a sovrapposizione d’orbite e quindi

Fig. 2-14 Struttura a mosaico di un monocristallo reale.

26 alla classica nuvola elettronica. Il legame è simile a quello covalente, ma è molto più debole e cresce con il numero d’elettroni di valenza. Altro fattore importante è che mentre nei legami covalenti la necessità di soddisfare la neutralità elettrica del sistema pone dei vincoli nella disposizione dei vari ioni nel reticolo, nei metalli la struttura viene ad essere determinata principalmente da fattori d’ordine geometrico. Le caratteristiche elastiche e plastiche di un cristallo metallico sono fortemente influenzate dalla particolare struttura elettronica.

Un’ approssimazione utile nello studio delle proprietà dei cristalli è il cosiddetto solido cristallino perfetto, con cui s’indica un aggregato d’atomi, molecole o ioni distribuiti su un reticolo regolare di punti uniformemente distribuiti nello spazio. In realtà tali posizioni rappresentano mediamente la posizione degli atomi visto che la distribuzione atomica istantanea in un cristallo reale risulta del tutto disordinata e caratterizzata da moti oscillanti attorno alle posizioni medie, oscillazioni la cui ampiezza è funzione della temperatura. Si definisce “cella elementare” quella porzione di struttura che ripetendosi secondo determinati percorsi mi definisce la struttura completa.

Un aggregato cristallino ha 3 importanti proprietà: • Periodicità.

• Direzionalità.

• Integrità o completezza.

La periodicità è la ripetizione nello spazio delle unità atoniche del cristallo ed è alla base di molte proprietà. La direzionalità invece influisce sulle proprietà quali conduttività ed elasticità, che, infatti, cambiano secondo la direzione rispetto alla quale si fanno le misure. L’integrità invece è semplicemente definita dalla mancanza d’atomi nei nodi della struttura ideale.

Un cristallo reale presenta sempre delle irregolarità chiamate imperfezioni o difetti. Innanzi tutto lo studio delle strutture cristalline col metodo della diffazione a raggi X ha portato alla conclusione che i monocristalli reali sono, in ogni caso, costituiti da un insieme di blocchi cristallini detti “cristalliti” con dimensioni dell’ordine di 0.1µm che danno origine ad una struttura detta “a mosaico” (Fig. 2-14). Tali cristalliti hanno orientamenti leggermente diversi e la media delle loro disposizioni rappresenta l’orientamento del cristallo. Oltre a questa irregolarità comunque ci sono altri difetti geometrici quali difetti di punto (irregolarità localizzata vicino ad un punto reticolare), di linea (irregolarità estesa a tutta una fila di atomi), di piano (irregolarità estesa a tutto un piano).

I difetti di punto influiscono sulla diffusione atomica e sulla conducibilità elettrica. I difetti di punto più frequenti sono dovuti sia alla mancanza di atomi in alcune posizioni reticolari (“vacanze”), sia alla presenza di atomi estranei in soluzione solida (“difetti dovuti ad impurità”).

Tali difetti creano delle distorsioni localizzate. La presenza di “vacanze” può dare origine ad un’autodiffusione d’atomi sia costituenti il materiale stesso sia presenti come soluto. Gli atomi interstiziali possono diffondere specialmente se di piccole dimensioni e generalmente tramite attivazione termica.

I difetti di linea e di piano, noti anche come “dislocazioni”, sono la causa di vari processi fra cui lo scorrimento plastico, infatti, la traslazione rigida d’intere porzioni del cristallo lungo i piani di scorrimento, non è sufficiente per spiegare la plasticità nei metalli, dato che il calcolo teorico fornisce un valore dello sforzo pari circa a G/30 dove G risulta il modulo di elasticità tangenziale ed invece nella realtà nei normali metalli cristallini lo sforzo risulta molto minore ( dell’ordine di G/1000). Il movimento delle dislocazioni è fondamentale per giustificare questo fatto. Per effetto di difetti lungo una linea o su un piano, gli atomi si spostano dalla loro configurazione d’equilibrio e l’energia di legame si riduce rispetto all’energia media di legame degli atomi in configurazione regolare. Questo porta ad avere delle energie minori d’attivazione dello scorrimento, facilitando il processo e anzi rendendolo spontaneo una volta innescato. La presenza d’altre imperfezioni può ostacolare il movimento delle dislocazioni, ma in certi casi le dislocazioni possono anche cambiare il loro piano di scorrimento, raggirando eventuali ostacoli (dislocazioni ad elica). Le dislocazioni sono suddivise in dislocazioni a spigolo (se la direzione di scorrimento è ortogonale alla direzione della dislocazione stessa) o ad elica ( se le due direzioni sono parallele). In questo ultimo caso non è possibile individuare un unico piano di scorrimento ( per il parallelismo delle due direzioni dette), quindi è possibile un cambio di piano durante lo spostamento. Questa proprietà è chiamata “scorrimento deviato”. Spesso è possibile anche il passaggio da un piano di scorrimento ad uno ad esso parallelo. Il processo più comune risulta quello di salto causato dalla diffusione di vacanze. Una vacanza che raggiunge una dislocazione e produce un gradino, altre vacanze diffondono verso la dislocazione ed alla fine l’intera dislocazione è salita di un piano. Il processo può ripetersi e spostare la dislocazione anche parecchie distanze interatomiche. La temperatura elevata facilità il processo, visto che favorisce la diffusione. Altro aspetto fondamentale è che nel loro movimento le dislocazioni possono generare altre dislocazioni con la conseguenza di garantire al materiale ulteriore possibilità di deformarsi plasticamente. Altri difetti, presenti sia fra i vari cristallini, sia sul bordo dei grani, sono quelli di superficie. I bordi dei grani di un sistema policristallino, che possono essere definiti come le interfacce fra cristalli con diverso orientamento o con diversa composizione o diversa struttura reticolare, rientrano nella definizione di difetti di superficie. I bordi dei grani in genere sono ad alta energia e quindi sono considerati difetti “fuori equilibrio”,

28 Fig. 2-17 Salto energetico necessario per

avere lo scorrimento di un atomo in strutture cristallografiche ideali.

Fig. 2-17 Salto energetico necessario per avere lo spostamento di un atomo in presenza di dislocazioni. ed infatti vi è sempre la tendenza dei materiali policristallini ad aumentare la dimensione dei grani più grandi a scapito di quelli piccoli in modo da diminuire l’area totale dei bordi.

2.3.1 Monocristalli metallici.

La maggior parte dei metalli cristallizza nel sistema cubico o nel sistema esagonale, e precisamente in una delle seguenti forme: cubica a facce centrate, cubica a corpo centrato, o esagonale compatta [26]. Il fattore di impaccamento ( cioè il rapporto fra il volume totale degli atomi nella cella, considerati come sfere, ed il volume della cella), risulta diversa per le tre configurazioni ed influenza notevolmente tutte le proprietà del monocristallo.

2.3.1.1 Proprietà meccaniche dei monocristalli metallici.

Le caratteristiche elasto-plastiche di un monocristallo metallico si ricavano facendo delle prove di trazione sul monocristallo stesso. Sottoponendo il monocristallo ad uno sforzo progressivo, si nota che in un primo stadio il comportamento risulta elastico ( gli atomi si spostano dalle loro posizioni, aumenta l’energia interna e nascono delle forze di richiamo che, se lo sforzo termina, fanno tornare il sistema alla configurazione iniziale liberando l’eccesso di energia sotto forma di calore). Al di sopra di un determinato limite invece si innescano deformazioni permanenti ( solo la parte elastica viene recuperata), dovute allo scorrimento di atomi lungo certi piani e direzioni di scorrimento ( l’insieme del piano e della direzione di scorrimento da origine a quello che è chiamato “sistema di scorrimento”). I sistemi di scorrimento sono quelli in cui ho atomi maggiormente addensati. La struttura del reticolo è molto importante visto che a seconda del numero di sistemi di scorrimento cambia il grado di anisotropia del cristallo. Nei metalli che cristallizzano con una struttura cubica a facce centrate

11 11 22 22 11 16 33 33 23 23 61 66 31 31 12 12 2 2 2 c c c c σ ε σ ε σ ε σ ε σ ε σ ε ⎛ ⎞ ⎛ ⎞ ⎜ ⎟ ⎜ ⎟ ⎜ ⎟ ⎛ ⎞⎜ ⎟ ⎜ ⎟ ⎜ ⎟⎜ ⎟ = ⎜ ⎟ ⎜ ⎟⎜ ⎟ ⎜ ⎟ ⎜ ⎟⎜ ⎟ ⎝ ⎠ ⎜ ⎟ ⎜ ⎟ ⎜ ⎟ ⎜ ⎟ ⎜ ⎟ ⎜ ⎟ ⎝ ⎠ ⎝ ⎠ K M O M L 11 22 33 1 c c c d c c c c c c d = = = = = = = = =

(Rame, Nichel, Alluminio) ho dodici sistemi di traslazione equivalenti che garantiscono un’elevata plasticità [26]. Nei sistemi cubici a corpo centrato (Ferro α, Molibdeno, Tugsteno), ho sempre dodici sistemi di traslazione, ma ho una minore plasticità visto che la forza per far avvenire lo scorrimento è maggiore per il diverso fattore di impaccamento. Nei sistemi che cristallizzano in struttura esagonala compatto (Zinco, Cadmio, Magnesio), ho solamente tre sistemi di traslazione e questo porta a comportamenti fragili. La traslazione lungo i sistemi di scorrimento spesso può essere vista con un microscopio a basso potere risolutivo e talvolta ad occhio nudo. Il cristallo deformato appare costituito da lamelle slittate le une rispetto alle altre. Lo scorrimento in un monocristallo avviene se la tensione tangenziale lungo il piano di scorrimento supera un certo valore critico, noto come “sollecitazione tangenziale critica”, che dipende dalla temperatura e dalla storia meccanica del cristallo in esame. In generale si possono fare delle prove sui singoli cristalli, ma tali esperimenti possono essere eseguiti bene solo se ho strutture esagonali compatte, infatti negli altri casi la presenza di sistemi di scorrimenti multipli complica le cose.

Ogni singolo grano, in molti articoli in letteratura, è trattato come se i processi di deformazione fossero identici a quelli descritti per il monocristallo.

2.3.1.1.1 Caratteristiche elastiche nel monocristallo.

Considerando la legge di Hook in termini generali ( σpq =cijpq i jε ), si ottiene che per legare il tensore degli sforzi a quello delle deformazioni sono necessarie 81 costanti, ma, tenendo conto della simmetria dei tensori e delle considerazioni sull’energia elastica, le costanti indipendenti si riducono a ventuno. Facendo delle considerazioni sulla simmetria dei cristalli le costanti si riducono ulteriormente. La legge di Hook può essere scritta nel seguente modo:

(2-1)

Nel caso dei cristalli cubici molte costanti si annullano ed altre sono uguali fra loro, in particolare si ha:

30 11 2 22 33 1 11 22 2 11 33 1 22 33 2 11 22 1 33 23 3 23 31 3 31 12 3 12 ( ) ( ) ( ) (2 ) (2 ) (2 ) d d d d d d d d d σ ε ε ε σ ε ε ε σ ε ε ε σ ε σ ε σ ε = + + = + + = + + = = = La relazione diventa: (2-3)

La tabella riporta i valori di queste costanti per molti materiali:

Un cristallo ha comportamento elastico di tipo isotropo se il termine 2 /(d3 d1−d2) 1≅ . Si osserva che molti cristalli non sono isotropi e questo è causato dalla loro struttura ad elettroni liberi che influenza le forze di legame. I metalli più anisotropi sono quelli alcalini. Tali caratteristiche possono essere messe in relazione con i classici parametri ingegneristici (Modulo di Young(E), Modulo di elasticità tangenziale(G), modulo di Poisson(ν)) in base alle seguenti relazioni valide per materiale ortotropo (tre piani di simmetria per il materiale):

Visto che per simmetria deve succedere che,

si ottiene: d1 d2 d3 2*d3/(d1-d2) Alluminium 1.08 0.62 0.28 1.23 Copper 1.70 1.23 0.75 3.30 gold 1.86 1.57 0.42 3.90 Iron (BBC) 2.37 1.41 1.16 2.40 Lead 0.48 0.41 0.14 3.90 Molybdenum 4.60 1.79 1.09 0.77 Nickel 2.50 1.60 1.19 2.60 Potassium 0.05 0.04 0.03 6.30 Sodium 0.06 0.05 0.06 7.50 Silver 1.20 0.90 0.44 2.90 Tungsten 5.01 1.98 1.51 1.00 Diamond 9.20 3.90 4.30 1.60 Sodium chloride 0.49 0.12 0.13 0.70

Tabella 2-1 Costanti elastiche per cristalli cubici. Misure in 10-5MPa.

, ,

yx xy zx xz zy yz

Ex Ey Ex Ez Ey Ez

ν ν ν ν ν ν

11 11 22 22 33 33 23 23 31 31 12 12 1/ / / 0 0 0 / 1/ / 0 0 0 / / 1/ 0 0 0 2 0 0 0 1/ 0 0 0 0 0 0 1/ 0 2 0 0 0 0 0 1/ 2 Ex xy Ey xz Ez yx Ex Ey yz Ez zx Ex zy Ey Ez Gxy Gyz Gxz ε ν ν σ ε ν ν σ ε ν ν σ ε σ ε σ ε σ ⎛ ⎞ ⎡ − − ⎤⎛ ⎞ ⎜ ⎟ ⎢− − ⎥⎜ ⎟ ⎜ ⎟ ⎢ ⎥⎜ ⎟ ⎜ ⎟ ⎢− − ⎥⎜ ⎟ = ⎜ ⎟ ⎢ ⎥⎜ ⎟ ⎜ ⎟ ⎢ ⎥⎜ ⎟ ⎜ ⎟ ⎢ ⎥⎜ ⎟ ⎜ ⎟ ⎢ ⎥⎜ ⎟ ⎜ ⎟ ⎣ ⎦⎜ ⎟ ⎝ ⎠ ⎝ ⎠

E quindi si ottiene che:

2.3.1.1.2 Caratteristiche plastiche nel monocristallo.

Nel monocristallo ho un alto grado d’anisotropia. Tipica causa d’anisotropia è l’esistenza dei sistemi di facile scorrimento lungo i quali, se superata una tensione critica tangenziale, si innesca lo scorrimento. Spesso i valori di tensione tangenziale critica sono differenti a seconda dei sistemi considerati e della struttura cristallina (cubica o esagonale). La situazione inoltre è resa ulteriormente complessa anche per la presenza di dislocazioni o difetti di punto.

Lo scorrimento su un piano di scorrimento, inoltre, ha anche come effetto quello della leggera rotazione del piano stesso nella direzione del carico. In (Fig. 2-18) è rappresentato un monocristallo soggetto a trazione; per effetto della rotazione, aumenta il valore dello sforzo di taglio applicato sul piano di scorrimento e quindi il cristallo si comporta come se fosse meno rigido, nel senso di sopportare il carico applicato, instaurando così una sorta d’instabilità plastica. Ovviamente questa rotazione, modifica gli sforzi agenti su tutti i restanti piani di scorrimento del cristallo e sulle dislocazioni, rendendo attivi sistemi che all’istante precedente non lo erano. 11 12 13 12 11 13 13 13 33 1 44 44 66 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 s s s s s s s s s S C s s s − ⎡ ⎤ ⎢ ⎥ ⎢ ⎥ ⎢ ⎥ = = ⎢ ⎥ ⎢ ⎥ ⎢ ⎥ ⎢ ⎥ ⎢ ⎥ ⎣ ⎦ 11 33 44 66 13 33 12 11 1/ 1/ 1/ 1/ / / xz yz xy Ex Ey s Ez s Gxy Gyz s Gxz s s s s s ν ν ν = = = = = = = = − = −

32 Fig. 2-18 Rotazione del piano di

scorrimento per effetto dello scorrimento.

Nel caso di metalli con struttura esagonale a corpo centrato, la presenza di pochi piani preferenziali di scorrimento porta ad un comportamento fragile, difatti è molto probabile che si trovino situazioni in cui (vedi Fig. 2-19) la direzione del carico è ortogonale o parallela ai piani di facile scorrimento per cui, se non intervengono dislocazioni, ne consegue un comportamento fragile.

2.3.2 Strutture policristalline.

Lo studio delle deformazioni plastiche è reso complesso dalla presenza di molti grani che si influiscono reciprocamente e per l’esistenza del bordo dei grani che, avendo una disposizione di atomi irregolare, impedisce gli scorrimenti. Proprio per il bordo dei grani i policristalli presentano delle caratteristiche di resistenza superiori a quelle dei monocristalli corrispondenti e di grado tanto maggiore quanto la grana è fine. Mentre un singolo grano ha caratteristiche di deformazione identiche ad un monocristallo, nei policristalli, per le influenze reciproche, la deformazione del singolo cristallo è di diversa entità. In un policristallo, superato il limite elastico, non avrò deformazione plastica simultanea di tutti i grani, ma si deformeranno per primi quelli favorevolmente orientati, (Fig. 2-19).

0° 45° 90°

α σy

α

Fig. 2-19 Variazione della tensione nominale assiale necessaria per iniziare lo scorrimento plastico.

2.3.2.1 Caratteristiche elastiche nelle strutture policristalline.

Nel caso dei policristalli, visto il grado d’anisotropia dei singoli grani e visto il loro orientamento casuale, si può supporre che nel complesso il comportamento risulti isotropo. E’ possibile definire delle costanti che mediamente caratterizzano l’aggregato:

• Modulo di Young (E). • Modulo di taglio (G).

• Il parametro (K), definito come la variazione di volume per effetto di uno stato di tensione idrostatico.

• Coefficiente di Poisson (µ).

In Fig. 2-20, sono riportati i valori per alcuni aggregati policristallini.

2.3.2.2 Caratteristiche plastiche nelle strutture policristalline.

La proprietà dei monocristalli di deformarsi su vari piani, è di fondamentale importanza per gli aggregati policristallini. Infatti, vista la presenza del bordo dei grani che ostacola certi movimenti è fondamentale che le direzioni di plasticizzazione possano cambiare.

Per la teoria del continuo, le componenti di deformazione indipendenti nella deformazione plastica sono cinque, infatti deve esistere un legame per la conservazione del volume. La conseguenza fondamentale è che all’interno dei grani ci siano almeno cinque sistemi di scorrimento indipendenti ( una direzione di scorrimento non deve pregiudicare lo scorrimento nelle altre direzioni) sennò c'è il pericolo di discontinuità e quindi fragilità. Nel caso di metalli cubici la condizione è soddisfatta ed infatti la deformazione plastica in tali aggregati policristallini è apparentemente isotropa. In questo caso il bordo dei grani rappresenta solamente la zona con cui i grani si scambiano forze e influenzano reciprocamente la loro deformazione. Le dislocazioni tendono a raggiungere il bordo dei grani e teoricamente si dovrebbero fermare, in realtà tendono a raggrupparsi dando origine a zone vicino al bordo a deformazione complessa

34 esagonali a causa della diversa simmetria e quindi diverso numero di piani di scorrimento), spesso si possono avere scorrimenti al bordo dei grani che tuttavia non sono sufficienti e si innescano pericoli di fragilità, specialmente durante la lavorazione (Zinco, Titanio, Uranio). Spesso incrementando la temperatura molti sistemi di scorrimento diventano attivi ecco perché molte lavorazioni sono eseguite a caldo.

Il bordo del grano può essere coerente ( esiste una continuità della struttura del cristallo), semi coerente o non coerente. Se ho dei bordi coerenti, gli atomi sono disposti uniformemente è quindi l’energia è bassa. La struttura del bordo dei grani in ogni modo tende a divenire il più coerente possibile con le strutture dei grani confinanti, infatti, gli atomi della superficie tendono a disporsi con orientamenti di compromesso. Un esempio si ritrova nella formazione della struttura Martensitica dove non esiste interfaccia fra la matrice Austenitica e fase Martensitica in essa dispersa. Contrariamente a molte trasformazioni allo stato solido, la trasformazione dell’Austenite in Martensite non avviene per nucleazione ed accrescimento e non richiede diffusione; essa è in sostanza un processo istantaneo e si realizza mediante spostamento contemporaneo di un gran numero di atomi per distanze molto piccole, dell’ordine di una distanza molecolare (trasformazione “a scatto”). La struttura Martensitica si forma quando la trasformazione da Ferro γ ( cubico a facce centrate, con possibilità di disciogliere in soluzione più carbonio del Ferro α) a Ferro α (cubico a corpo centrato) è talmente veloce che il carbonio disciolto nell’austenite rimane intrappolato in soluzione solida dando origine ad un movimento di atomi ed alla nascita della struttura tipica tetragonale a corpo centrato (la presenza di carbonio negli spazi interstiziali del reticolo del Ferro γ non permette la trasformazione in struttura a corpo centrato). Maggiore è la quantità di carbonio e maggiore è la “tetragonalità”, con conseguente incremento di durezza. Per piccole concentrazioni di carbonio la struttura martensitica è aghiforme, per concentrazioni maggiori invece tende a divenire sempre più irregolare ( per esempio nelle leghe di Nichel).

Nel caso di policristalli a singola fase, è importante il tipo d’orientamento fra grano e grano per determinare il tipo d’interfaccia. A seconda dell’angolo di rotazione è possibile avere una coincidenza fra cristalli e quindi strutture coerenti a condizione che nei nodi di sovrapposizione si abbia un’adeguata densità. Tuttavia è facile trovare strutture non-coerenti, per esempio anche a causa di piccole rotazioni angolari dei grani della struttura coerente. Questo fenomeno conduce allo sviluppo di dislocazioni ed all’aumentare dell’angolo la dislocazione acquista una densità tale che nascono delle regioni ad alta densità non coerenti. Nel caso di leghe, se le particelle di una fase sono abbastanza piccole, si può sviluppare una struttura coerente se le distorsioni

elastiche non sono eccessive, altrimenti si forma una fase a se stante di tipo semi-coerente ed in queste condizioni generalmente nascono dislocazioni.