63

CAPITOLO 4

LE TURBINE UTILIZZATE PER L’IDROELETTRICO

MINORE

Le turbine idrauliche impiegate nell'idroelettrico minore sono essenzialmente quelle elencate per gli impianti maggiori, con l'aggiunta delle turbine cross-flow (Banki) e delle macchine volumetriche che come accennato in precedenza, a causa delle loro dimensioni in funzione della portata d'acqua non possono essere utilizzate per grandi impianti.

4.1 TURBINE A FLUSSO INCROCIATO

Adatta per installazioni a basso e medio salto, da pochi metri fino a circa 100 m, e portate da 20 a 1000 l/s circa, è utilizzata esclusivamente in impianti di piccola potenza. Sono in corso sperimentazioni con prototipi anche più innovativi, ma attualmente i modelli più diffusi sono quelli derivati dall'invenzione brevettata ad inizio secolo da “Michell Banki”.

La Banki è una turbina a due stadi. L’acqua entra nella turbina grazie ad un sistema di distribuzione e finisce in un primo stadio della ruota palettata che funziona quasi totalmente sommersa. Successivamente il flusso d’acqua, una volta abbandonato il primo stadio, cambia direzione e finisce nel secondo stadio della turbina il quale è totalmente “ad azione”. La ruota della turbina è costruita da dischi paralleli tra i quali si montano le pale costituite da alette in lamiera semplicemente piegate. La forma della ruota ricorda quella di un sistema di ventilazione tangenziale. La costruzione molto semplice favorisce la possibile costruzione artigianale delle turbine BANKI anche in posti come i Paesi in Via di Sviluppo, garantendone facilità di manutenzione e di ricambio. Il rendimento della BANKI è inferiore all’87%, mantenendosi quasi costante fino alle basse portate (~16%). Le turbine BANKI sono usate per salti d’acqua che vanno dai 5 ai 200m totali.

Vantaggi e svantaggi delle turbine a flusso incrociato sono analoghi a quelli delle turbine Pelton, fatta eccezione per un minor rendimento ma un range di portate più elevato ed una tolleranza maggiore alle acque torbide. Hanno inoltre una maggiore facilità costruttiva ed adattabilità anche a salti inferiori rispetto alle Pelton.

64

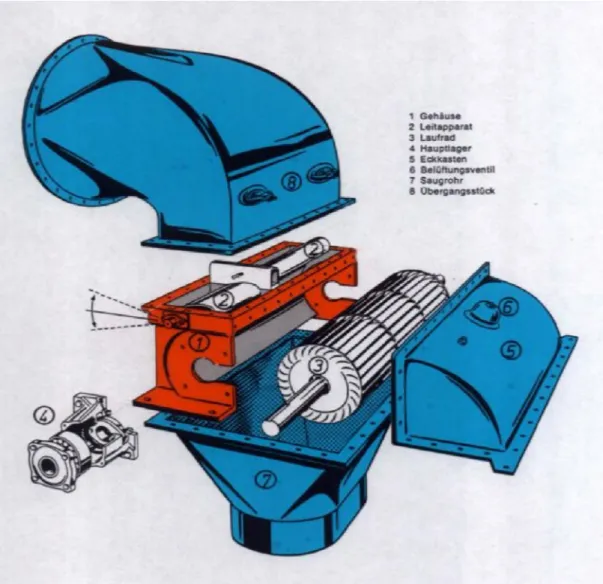

Fig. 4.1: Esploso di una turbina cross-flow commercializzata da “Ossberger gmbH”.

4.2 RUOTE IDRAULICHE

La ruota idraulica è stato l'antesignano dei cosiddetti motori primi, quelli cioè che trasformano direttamente l'energia disponibile in natura in energia meccanica. Le sue prime applicazioni sono antichissime, e sono state probabilmente legate alla macinazione dei cereali.

Queste ruote si suddividono in ruote a cassette e ruote a palette. A loro volta le ruote a cassette si dividono in colpite al vertice e colpite alle reni, mentre le ruote a palette si suddividono in colpite sul fianco e colpite da sotto.

65

Le ruote a cassette colpite al vertice (anche dette «per di sopra») sono impiegate per cadute

alte dai tre ai dieci metri e per portate relativamente piccole. Le cassette ricevono l'acqua dal punto più alto riempiendosi circa per un terzo. Il peso dell'acqua fa girare la ruota che svuota le cassette per mezzo giro; poi riprende il ciclo. Queste ruote sfruttano l'energia e il peso dell'acqua anche grazie alle sagomature fatte sulle cassette.

Le ruote a cassette colpite alle reni (anche dette «ferite alle reni») ricevono l'acqua tra il

vertice e il centro. Sono impiegate per medie cadute e la loro caratteristica è di ruotare nello stesso senso del moto dell'acqua. In questo modo si evita la perdita di caduta come invece accadeva nel primo tipo di ruota. L'energia dell'acqua non viene utilizzata in forma cinetica, ma solo per gravità.

Le ruote a palette colpite sul fianco vengono impiegate per cadute molto ridotte e portate

grandi ma lente. Ricevono l'acqua sotto il centro per mezzo di una luce a stramazzo. Anche in questo caso viene persa una parte di energia cinetica, quindi viene sfruttata maggiormente la gravità che perdeva forze al momento di arrivare allo scarico.

Le ruote a palette colpite per di sotto sono le uniche a sfruttare l'energia cinetica della

corrente. Sono impiegate per limitate portate d'acqua e hanno un discreto rendimento. Ruotano molto lentamente e non hanno bisogno di salti o di grandi portate. Sono anche semplicissime da costruire.

Le ruote idrauliche possono dunque essere classificate come macchine volumetriche ad eccezione della ruota a palette colpita per di sotto in grado di sfruttare parte dell'energia cinetica disponibile.

66

4.3 VITI DI ARCHIMEDE (COCLEE)

Negli ultimi anni, le “viti di Archimede” (o coclee) si stanno diffondendo per le loro particolari caratteristiche che le rendono sensibilmente differenti dalle turbine convenzionali. Vista la carenza di informazioni presenti in letteratura è stata svolta una ricerca finalizzata all'approfondimento di questo tipo di macchina.

4.3.1 Principio di funzionamento e campo d'applicazione

La vite di Archimede è uno dei sistemi di movimentazione più originali pervenutoci dall’antichità.

Nei paesi latini è consuetudine definirla anche “coclea”, dal greco “kocklias” o dal latino “cochlea” (ossia chiocciola per la similitudine con la conchiglia globosa del mollusco gasteropode).

Le coclee trovano, ai nostri giorni, molteplici impieghi per il convogliamento sia di solidi che di liquidi, queste macchine sono impiegate da decine di anni per il sollevamento in impianti idrovori o di trattamento di reflui.

L’azienda tedesca “RITZ-ATRO”, specializzata nella realizzazione di sistemi idraulici di sollevamento acqua, scoprì casualmente, per via di un freno difettoso, che una delle sue coclee idrauliche ruotava velocemente in senso inverso quando il motore non veniva alimentato.

Il fatto venne analizzato dal reparto sperimentale ed in pochi anni si arrivò ad una ottimizzazione del sistema di convogliamento dell'acqua nella coclea idraulica al fine di utilizzare la coclea idraulica non più come sollevatore ma come generatore idroelettrico (seguì un brevetto tedesco Nr. DE 4139 134 C2 risalente al 4 dicembre 1997) quindi non più come macchina operatrice ma come macchina motrice.

La coclea idraulica è una macchina reversibile che riesce anche a trasformare l’energia potenziale in energia meccanica e quindi elettrica; a differenza delle tradizionali turbine per battenti limitati (eliche, Kaplan, Francis, Cross-Flow) che sono definite “a reazione” per la loro caratteristica di trasformare l’energia di pressione in energia cinetica dentro la girante, la coclea è una macchina volumetrica che lavora trasformando direttamente l’energia potenziale

67

in energia meccanica sfruttando il peso del liquido gravante tra le spire della vite. Sebbene costruttivamente più complessa, il principio di funzionamento delle viti di Archimede è energeticamente simile alla ruota idraulica e quindi completamente differente dalle classiche turbine a reazione.

Uno dei limiti principali delle coclee, sia in configurazione di generatore, sia in quella di sollevamento, risiede nella limitazione del dislivello geodetico a causa dell’inevitabile flessione dell’albero che tende a creare una deformazione (freccia) della vite stessa che non deve superare determinati limiti. Nei casi in cui l’altezza geodetica superi determinati limiti è comunque possibile l’utilizzo di queste macchine disponendole in una configurazione in serie. Le massime altezze geodetiche raggiungibili da una singola coclea non superano i 6-10 metri a seconda dei costruttori e delle dimensioni del diametro della vite stessa.

4.3.2 Portata

I generatori a coclea presentano una gamma di portata notevole, per le normali applicazioni con inclinazioni di 30°-38° e coclee fino ad un diametro esterno di 4 metri la portata sfruttabile può arrivare a 4 – 6 mc/sec.

Eccezionalmente è possibile incrementare tale portata aumentando il diametro della coclea fino a 5 m., tuttavia i diametri oltre i 4 metri sono poco frequenti e presentano carattere di eccezionalità d’esecuzione.

4.3.3 Prevalenza e salto

La prevalenza geodetica di sollevamento è uno dei fattori determinanti nella limitazione delle possibilità di impiego delle coclee. Il tubo centrale portante a causa del peso proprio, del peso della spiralatura e dall’azione del carico dell’acqua è soggetto a flessione.

Il valore della freccia di flessione massima non può superare determinati limiti di sicurezza, per cui anche la lunghezza del corpo della coclea si trova limitata conseguentemente.

Essendo il valore della differenza piezometrica tra monte e valle in relazione diretta con la lunghezza del corpo della coclea, anch’esso sarà soggetto a limiti massimi non superabili dovuti a motivi flessionali.

La sollecitazione a flessione può essere ridotta elevando l’angolo di inclinazione α della coclea, aumentando il numero dei principi; tali accorgimenti comportano però una

68

diminuzione di rendimento volumetrico e meccanico e pertanto presentano anch’essi un limite oltre il quale non risultano più vantaggiosi.

Il diametro del tubo centrale è direttamente in relazione con il diametro esterno della coclea, ossia della portata; ne risulta che coclee di piccolo diametro esterno, ossia di bassa portata, possono sopperire a prevalenze inferiori e viceversa.

4.3.4 Pretrattamenti dell’acqua

Le turbine centrifughe, in particolar modo quelle impiegate negli mini e micro impianti idroelettrici, presentano l’inconveniente dovuto agli esigui valori delle luci di passaggio nella girante. Ciò comporta la necessità di installare una stazione di grigliatura fine a monte della turbina stessa.

Un altro problema, relativo alle turbine tradizionali è creato dalla presenza di sabbia che è temibile soprattutto per le macchine ad alto numero di giri e porta ad un’usura rapida degli organi meccanici a contatto con la stessa.

La normativa italiana, in disaccordo con le politiche ambientali a cui il resto del mondo tende ad orientarsi (che sono basate sul principio del “chi inquina paga”) impone al gestore dell’impianto idroelettrico lo smaltimento del materiale grigliato indifferentemente come rifiuto speciale non pericoloso. In molti corsi d’acqua la percentuale maggiore di materiale grigliato è costituito da materiale organico (legno, fogliame ecc.) il cui smaltimento rappresenta uno dei costi maggiori sul bilancio di un impianto idroelettrico.

Le coclee non presentano la necessità di installazione di una griglia fine perché l’assenza di organi meccanici delicati a contatto del fluido, la bassa velocità rotazionale alla quale operano e le elevate luci di passaggio permettono praticamente il transito di solidi di qualsiasi natura e dimensione inferiore alla distanza interspirale, prevedendo quindi solo una grigliatura grossolana prima dell’ingresso dell’acqua nella macchina.

Con le coclee non sussistono problemi di sabbia per cui la dissabbiatura non si rende necessaria proprio in virtù dei bassi valori di velocità periferica della macchina.

69

4.3.5 Portate e sistemi di conversione

La coclea utilizzata per il sollevamento ha la caratteristica fondamentale, a velocità costante, di erogare sempre una portata costante, corrispondente a quella d’afflusso nel pozzetto d’aspirazione. La macchina è pertanto autoregolante da 0 al 100% della portata di progetto, al limite essa può operare a portata nulla con un consumo dovuto solo alle perdite meccaniche. La coclea utilizzata come generatore ha anch’essa la particolarità di poter mantenere la stessa velocità di rotazione al variare della portata immessa a monte, ovviamente a portate minori corrispondono minori riempimenti degli spazi tra le spire e di conseguenza minori valori di coppia disponibili all’albero. Questa caratteristica di autoregolazione e velocità angolare costante consente di poter utilizzare (dopo opportuni moltiplicatori di giri) semplici alternatori asincroni senza la necessità di interporre inverter ed inevitabili cali di rendimento seppur piccoli.

Nelle applicazioni pratiche, in particolar modo laddove siano presenti bassi salti e portate molto variabili, saltuariamente si opta però per l’installazione di un sistema ad inverter.

Questa scelta apparentemente contraddittoria con quanto esposto in precedenza, trova giustificazione nel fatto di voler massimizzare la produzione mantenendo il battente di monte ad un livello costante pari a quello massimo ammissibile dalla macchina. Una coclea idraulica che ruota a velocità costante non è infatti in grado di mantenere il pelo libero di monte costante, questo comporta una riduzione del salto geodetico e quindi una potenza sviluppabile minore.

L’utilizzo di un inverter consente di poter variare il regime di rotazione della coclea agendo sulla frequenza del generatore. In questo modo diviene possibile, anche in caso di riduzione di portate, mantenere gli spazi interspirali pieni d’acqua ed il livello di monte pari al livello massimo sfruttabile dalla coclea.

Il sistema ad inverter deve essere dotato di un PLC opportunamente programmato che in base alla quota del pelo libero di monte (solitamente rilevato tramite un sensore ad ultrasuoni) sia in grado di variare la frequenza dell’alternatore.

La scelta del sistema con e senza inverter deve scaturire da valutazioni economiche considerando che oltre ad una spesa iniziale maggiore, la presenza dell’inverter comporta un inevitabile calo di rendimento di qualche punto percentuale.

Allo stato attuale l’impossibilità di poter valutare le molteplici variabili delle due tipologie di sistema (con e senza inverter) lascia a discrezione dei progettisti la possibilità di scelta.

70

Molti gestori di impianti a coclea sono riusciti a trovare un compromesso tra i due sistemi evitando l’uso dell’inverter ma variando il regime di rotazione dell’albero agendo sul rapporto di moltiplicazione di giri; nella stagione secca viene scelto un rapporto che rallenti la rotazione della coclea rispetto ai periodi con portate maggiori.

4.3.6 Velocità di rotazione

Le coclee operano a velocità estremamente basse quali: 20 – 100 giri/minuto, velocità periferiche palari 1,8 – 4,2 m/sec., velocità di discesa del liquido nel canale 0,6 – 1,3 m/s. Tale caratteristica, unita al fatto che non sussistono organi meccanici delicati (quali anelli d’usura, tenute, ecc.) rendono le coclee di elevata affidabilità.

4.3.7 Rendimenti

Uno studio sui rendimenti delle coclee idrauliche utilizzate come turbine è stato commissionato dalla ditta tedesca “Ritz-Atro” al politecnico di Kaiserslautern.

I rendimenti delle macchine idrauliche sono dovuti alle efficienze parziali dei singoli componenti, efficienze che cambiano con la variazione di portata rispetto a quella nominale.

Figg. 4.4-(sx) 4.5-(dx): Coclea alimentata da basse portate rispetto alla nominale.

sx: Velocità di rotazione costante - la coclea ha un regime di rotazione alto che impone un basso livello di riempimento tra le spire ed un pelo libero di monte ridotto.

dx: Velocità di rotazione variabile - la velocità angolare della coclea diminuisce mantenendo costante il pelo di monte (il salto geodetico sfruttabile è maggiore rispetto al caso precedente).

71 Le perdite principali possono essere così classificate:

Perdite meccaniche per attrito tra i cuscinetti e le bronzine dell’albero, perdite dovute al trafilamento d’acqua tra la tramoggia e la coclea, perdite dovute all’attrito dell’acqua in movimento rispetto alle spire ed alla tramoggia, perdite dovute al moltiplicatore di giri, perdite dovute all’eventuale trasmissione con cinghia, perdite dell’alternatore.

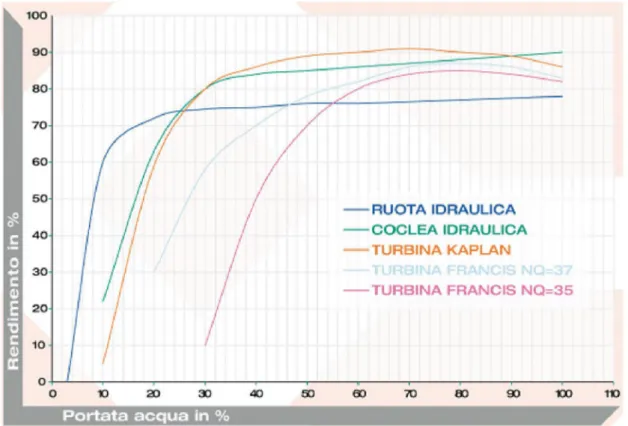

Fig. 4.6: Rendimenti dichiarati da un produttore di Coclee

4.3.8 Componenti meccanici e particolari costruttivi

4.3.8.1 Tubo portante

Il tubo portante centrale deve presentare un’adeguata resistenza alle sollecitazioni alle quali è soggetto.

Fino a diametri esterni di 1200 mm sono reperibili tubi commerciali standard; oltre 1200 mm il tubo deve essere formato con lamiere calandrate ed unite tra loro a mezzo saldatura.

Sovente i tubi commerciali di diametro 1000 -1200 mm comportano eccessivi tempi di consegna per cui devono essere costruiti specificatamente con lamiere calandrate.

72

I tubi standard a saldatura elicoidale (che è più idonea alle sollecitazioni tipiche della coclea) non presentano difficoltà particolari di valutazione agli effetti della resistenza meccanica in quanto la loro esecuzione e saldatura sono conformi a normative specifiche.

Più impegnativo è il calcolo di resistenza dei tubi di grande diametro ottenuti da lamiere calandrate e saldate in officina, per i quali vengono assunti adeguati margini di sicurezza in conformità alle esperienze pratiche acquisite. Gli spessori del tubo centrale variano da 4 a 14mm in funzione del diametro e della lunghezza della coclea.

Il tubo è chiuso alle estremità da flange a tenuta alle quali sono accoppiati gli alberi superiore ed inferiore. Il tubo deve risultare perfettamente stagno sia per evitare fenomeni di corrosione che per impedire accumuli d’acqua interni. Per motivi di installazione il tubo centrale è più lungo della spiralatura; tale prolungamento varia in funzione del costruttore ed è legato al posizionamento dei supporti di rotazione.

4.3.8.2 Volute elicoidali

Il numero di spirali negli impianti di sollevamento varia da 1 a 3 a seconda dell’angolo della rampa, nelle coclee in configurazione di turbina normalmente sono usate configurazioni a 3 spirali.

La sagomatura, il posizionamento, la saldatura e la rifinitura delle volute sono operazioni onerose che incidono notevolmente sul costo della vite.

E’ naturale pertanto che i costruttori abbiano cercato di semplificare e ridurre i costi di tale fase di lavorazione. La prima innovazione importante è stata quella di ottenere partendo da una lamiera grezza, una spirale unica continua per cui risulta sufficiente infilare il tubo nella spirale e procedere alla saldatura del bordo interno. In tal modo l’operazione è notevolmente semplificata ottenendo una superificie palare perfettamente regolare agli effetti idraulici. Questo procedimento è ormai universalmente adottato per volute con diametro esterno fino a 600-700mm.

Con diametri superiori a quelli indicati si è costretti a costruire la voluta da 1 passo fino a 1100-1200mm, da mezzo passo fino a 1500-1600mm e volute a settore per diametri superiori. Lo spessore delle pale varia da 3 a 10mm in funzione della grandezza della vite.

Le volute non continue della vite vengono ricavate attraverso la pressatura di un settore di lamiera previo riscaldamento in forno. Il settore di lamiera grezza viene stampato a caldo tramite pressatura tra dime opportunamente sagomate.

73

Agli effetti della perfetta esecuzione della vite, fin dall’inizio della costruzione è opportuno che il sistema sia disposto in modo da poter essere ruotato sul proprio asse.

La prima operazione consiste nell’ottenere il tubo centrale, munito di flangiature ed assi, successivamente esso deve essere inserito in due supporti ed accoppiato ad un sistema d’azionamento in grado di imprimergli un movimento rotatorio, in tal modo viene verificata la perfetta cilindricità e coassialità della costruzione preliminare.

Successivamente si procede alla tracciatura ed al posizionamento delle spirali sempre controllando la regolarità della vite mediante rotazione.

Ultimate le spirali esse vengono tornite definitivamente al diametro nominale; dopo tale fase vengono eseguite anche le prove di flessione.

Si reputa generalmente che la saldatura delle spirali non abbia eccessiva importanza perché le sollecitazioni palari sono di modesta entità e l’irrigidimento apportato da esse al tubo centrale non sia determinante.

4.3.8.3 Supporti

La coclea è provvista di un supporto superiore e di uno inferiore.

Il supporto superiore è composto da un cuscinetto reggispinta e radiale ed elevata resistenza, normalmente lubrificati a grasso, dotati di tenuta e montati in una carcassa di ghisa o d’acciaio, il sistema è opportuno che sia registrabile in quanto è indispensabile un perfetto allineamento.

Il supporto inferiore ha il compito di reggere solamente alla componente radiale della coclea; tuttavia la sua esecuzione è estremamente importante perché esso lavora immerso nel liquido e non è ispezionabile durante il normale funzionamento della stazione se non adottando accorgimenti particolari.

Il tipo di cuscinetto inferiore più largamente impiegato è quello a bronzina, in secondo luogo quello a rotolamento. Oltre alla resistenza adeguata alla sollecitazione, le qualità richieste sono: la tenuta, la massima garanzia contro l’ingresso di solidi, la possibilità di regolazione per i riallineamenti, ispezionabilità e sostituibilità senza dover rimuovere il corpo della coclea, assenza di inconvenienti per lo spostamento assiale dell’albero (infatti la coclea, per la sua forma, è un collettore termico e durante i periodi d’arresto a causa dell’azione solare può essere soggetta a rilevanti valori di dilatazione).

Qualora il cuscinetto non sia ispezionabile e sostituibile senza la rimozione della coclea esiste anche una esecuzione brevettata che prevede l’incernieratura del gruppo supportante

74

superiore; per cui è possibile sollevare la parte inferiore della coclea per l’intervento al cuscinetto.

L’esperienza maturata sugli impianti di sollevamento ha dimostrato che l’affidabilità maggiore, per il supporto al piede, è assicurata da cuscinetti di tipo a bronzina muniti di lubrificazione automatica a grasso.

I cuscinetti a rotolamento, anche se protetti, presentano sempre maggiore rischio di fuori servizio operando sommersi in acqua.

Le bronzine sono più facilmente sostituibili e sono più idonee a sopportare le dilatazioni assiali, le dilatazioni assiali dovute all’escursione di temperatura dell’acciaio superano facilmente i 10 mm.

Data la bassa velocità di rotazione alla quale sono soggetti, i cuscinetti superiori sono normalmente garantiti per 30.000 ore di funzionamento mentre quelli inferiori per 20.000 ore. I cuscinetti inferiori devono essere ispezionati annualmente, a tale scopo sarebbe buona norma prevedere una paratoia di isolamento sia a monte che a valle in modo da poter accedere comodamente ai supporti dopo uno svuotamento tramite una pompa ausiliaria.

4.3.8.4 Canale di alloggiamento (trogolo)

Il canale che alloggia la coclea costituisce una parte fondamentale della vite idraulica; esso consiste in una superficie semicilindrica con funzione di contenimento dell’acqua tra le spirali.

I canali possono essere di acciaio prefabbricati in officina oppure creati in cemento sul posto, ad oggi per ragioni di semplicità costruttiva e semplificazione nella messa in opera della macchina, i secondi non sono praticamente utilizzati (sono stati usati abbondantemente negli impianti di sollevamento negli anni passati). Ogni turbina a coclea viene quindi fornita dal costruttore completa del proprio canale in acciaio che dovrà essere posato e fissato opportunamente in un canale a sezione trapezoidale.

75

Fig. 4.7: Trogolo grezzo in C.A. per l'alloggiamento di una coclea

76

Fig. 4.10: Coclea installata e funzionante

4.3.8.5 Sponda di contenimento

La sponda di contenimento consiste in un tratto di lamiera che racchiude le pale per tutta la lunghezza della spiralatura. Essa viene sistemata ad un solo lato della coclea, quello dove l’azione palare si esplica verso l’alto.

La funzione del setto è quella di permettere il contenimento del massimo volume d’acqua tra le spirali, senza di esso la portata della coclea sarebbe notevolmente ridotta.

La deformazione del pelo liquido tra le spire non è tanto dovuto all’effetto rotazionale tra le pale quanto alla geometria caratteristica che assume il liquido contenuto tra di esse. Minore è l’angolo di inclinazione della coclea e maggiore dovrà essere l’angolo di avvolgimento sotteso dalla sponda.

Agli effetti del rendimento volumetrico la regolarità superficiale della sponda deve risultare molto accurata rispettando il medesimo gioco presente tra pale e trogolo.

Alcuni costruttori evitano l’applicazione della sponda di contenimento prolungando opportunamente l’elevazione del trogolo (oppure realizzando il trogolo completamente chiuso).

77

Fig. 4.11: Sponda di contenimento

78

4.3.8.6 Moltiplicatore di giri

Come accennato in precedenza le velocità di rotazione delle coclee idrauliche variano dai 20 ai 100 giri al minuto al decrescere delle dimensioni.

Gli alternatori applicati, generalmente asincroni per le applicazioni direttamente connesse alla rete di distribuzione nazionale, hanno un regime di rotazione dipendente dalla frequenza (in Europa 50 Hz), dalle coppie polari e dallo scorrimento proprio della macchina elettrica.

Usualmente il numero di coppie polari degli alternatori usati con le coclee idrauliche varia da 2 a 4, come noto al crescere del numero di coppie polari diminuisce il regime di rotazione ma aumenta proporzionalmente il costo.

Il legame tra velocità di sincronismo, frequenza f di alimentazione ed il numero di coppie polari p è espresso dalla relazione:

Dove ns è espressa in rpm (rotazioni per minuto) ed f è espressa in Hertz.

La velocità del rotore in condizioni nominali è sempre minore di un 3-6%; è il fenomeno dello

scorrimento (slip) che consente lo sfruttamento della coppia disponibile. Dalla formula che

definisce lo scorrimento è possibile esprimere la velocità di rotazione effettiva del rotore (nr):

Il valore effettivo dello scorrimento dipende dalla potenza effettiva trasmessa al rotore.

Per esempio un alternatore con 2 coppie polari direttamente connesso alla rete nazionale (50 Hz) avrà un regime di rotazione di sincronismo pari a 1500 giri, per cui per produrre energia sarà necessario imprimere una rotazione al rotore maggiorata del 3-6% rispetto alla rotazione di sincronismo, chè sarà quindi pari a 1545 – 1590 giri/min.

Appare dunque evidente la necessità di interporre prima dell’alternatore un apparato meccanico in grado di elevare il numero di giri all’uscita dell’albero della coclea.

La corretta selezione del moltiplicatore è indispensabile ai fini della funzionalità, affidabilità e durata del gruppo. E’ opportuno che il moltiplicatore sia conforme a norme specifiche e

79

calcolato per un periodo di durata compatibile con l’applicazione specifica. Nel caso di accoppiamento diretto a mezzo giunto elastico od a sbalzo (impiegato nelle piccole turbine), non sussiste sforzo radiale all’asse dell’albero, esso dovrà invece essere considerato nel sistema con trasmissione a cinghie, qualora la puleggia secondaria sia applicata a sbalzo (sistema impiegato in turbine di ragguardevoli dimensioni).