- 118 -

CAPITOLO VI

Acquisizione valori sperimentali

6.1 Acquisizione dati sperimentali impianto EFGT

La prova è stata eseguita in un arco temporale di durata pari a 8 ore.La biomassa adoperata per la prova è il cippato di pino, la cui caratterizzazione è stata descritta nel capitolo III.

La strumentazione installata sull‟impianto e adoperata per l‟acquisizione dei dati è descritta nel capitolo V.

L‟intera prova è possibile suddividerla in tre fasi:

la prima è la fase di avviamento dell‟impianto che prevede l‟accensione manuale della caldaia e l‟avviamento della turbina; durante questa prima fase, oltre all‟assorbimento di potenza elettrica da parte dei motori elettrici per la movimentazione del solido nella coclea e dei ventilatori installati sulla caldaia, ci sarà l‟assorbimento di potenza elettrica, da parte della turbina (circa 5 kW). La potenza elettrica viene fornita direttamente dalla rete elettrica collegata con l‟impianto. Quando la temperatura dell‟aria destinata a essere convogliata in turbina supererà la temperatura di 400°C, inizierà la fase di generazione della potenza elettrica. All‟aumentare della temperatura di ingresso in turbina aumenterà in maniera proporzionale, la potenza elettrica erogata.

La seconda fase, detta anche fase di regime, è raggiunta quando la velocità di rotazione dell‟albero all‟interno dell‟unità di turbo compressione, raggiungerà un valore superiore al 95% della velocità massima di progetto. Questo valore di velocità è stato monitorato per tutta la durata della prova, e si attestato a valori superiori al 95% per un tempo complessivo di un ora.

La terza e ultima fase è costituita dall‟arresto dell‟impianto: si dovrà provvedere all‟arresto del sistema di alimentazione del combustibile solido in caldaia in modo da permettere, in maniera graduale, il raffreddamento della corrente di aria in ingresso in

- 119 -

turbina. Quando la temperatura, di questa corrente, sarà scesa sotto i valori di 400°C, la turbina richiederà nuovamente potenza elettrica dalla rete elettrica e allora si potrà avviare la procedura di arresto dell‟unità di turbo compressione. In tabella sotto sono riassunte le fasi salienti della prova.

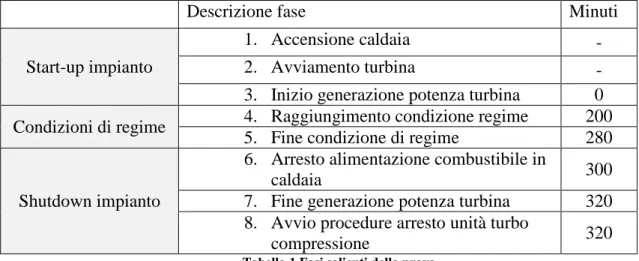

Descrizione fase Minuti

Start-up impianto

1. Accensione caldaia -

2. Avviamento turbina -

3. Inizio generazione potenza turbina 0 Condizioni di regime 4. Raggiungimento condizione regime 200

5. Fine condizione di regime 280

Shutdown impianto

6. Arresto alimentazione combustibile in

caldaia 300

7. Fine generazione potenza turbina 320 8. Avvio procedure arresto unità turbo

compressione 320

Tabella 1 Fasi salienti della prova

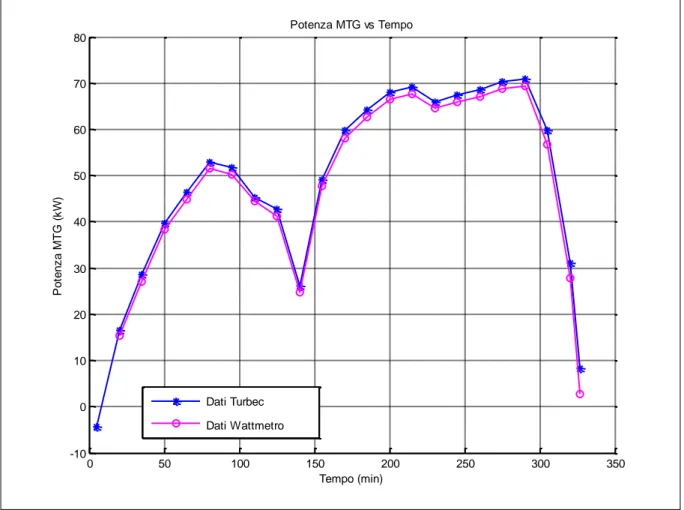

I valori di potenza netta della turbina sono stati acquisiti e registrati in continuo, sia dal wattmetro sia dal software di acquisizione della microturbina Turbec. I dati acquisiti dal wattmetro ( ogni 2 secondi nel periodo di prova) sono relativi alla media su 15 minuti, i dati acquisiti direttamente dalla unità di turbo compressione sono mediati dal software della macchina ogni 15 minuti.

La perdita di potenza avuta tra i 100 e 150 minuti dall‟avviamento della turbina, è causata dall‟interruzione del rifornimento della biomassa nella caldaia.

- 120 -

Figura 1 profilo temporale della potenza netta erogata dalla turbina

Si nota un lieve scostamento dei valori della potenza netta generata della turbina acquisita dal wattmetro, rispetto ai valori acquisiti dalla strumentazione dell‟unità turbo compressione. In figura 2 e 3 riportiamo l‟andamento della potenza netta in uscita dalla turbina e la temperatura di ingresso dell‟aria in uscita dalla caldaia. Di seguito sono proposti dei grafici temporali delle varie grandezze acquisite.

0 50 100 150 200 250 300 350 -10 0 10 20 30 40 50 60 70 80 Tempo (min) P o te n z a M TG ( k W ) Potenza MTG vs Tempo Dati Turbec Dati Wattmetro

- 121 -

Figura 2 Potenza della microturbina, Temperatura d’ingresso dell’aria nell’impianto e Temperatura di uscita dalla caldaia in funzione del tempo

In figura 2, vengono riportati i profili temporali di alcune grandezze acquisite durante la prova; dal basso verso l‟alto sono riportate: la temperatura della corrente di aria in aspirazione al compressore (profilo rosso), la potenza netta erogata dalla turbina (profilo verde), la temperatura della corrente dell‟aria in uscita dalla caldaia (profilo blu). La temperatura in ingresso al compressore sarà superiore di qualche grado rispetto alla temperatura ambiente poiché l‟intero impianto è ubicato all‟interno di un capannone, la cui temperatura interna sarà influenzata dalla presenza della caldaia.

Il profilo di temperatura dell‟aria in uscita dalla caldaia è possibile confrontarlo, con il profilo di temperatura della stessa corrente appena prima dell‟ingresso in turbina. Questo valore di temperatura è stato acquisito e registrato direttamente dal software della microturbina.

0 50 100 150 200 250 300 350 0 100 200 300 400 500 600 700 800 900 Te m p e ra tu ra ( °C )

Temperature Ingresso Impianto Uscita Caldaia e Potenza MTG, vs Tempo

0 50 100 150 200 250 300 3500 10 20 30 40 50 60 70 80 90 P o te n z a ( k W ) Tin Imp. Tout Cald. WMTG

- 122 -

La corrente di aria in uscita dalla caldaia, attraversa la tubazione coibentata della lunghezza di 1500 mm. Dalla differenza dei profili di temperatura si può osservare come l‟aria di processo nell‟attraversamento della tubazione, perde circa 20°C prima di entrare in turbina, durante la fase di regime. Questo scostamento è frutto della non perfetta coibentazione presente sulla tubazione, che contribuisce a non massimizzare la potenza elettrica generata dall‟impianto.

Figura 3 Profilo temporale potenza netta turbina( linea blu) e andamento della velocità angolare percentuale dell’albero dell’unità turbo compressione(linea verde)

In figura 3 si possono confrontare i profili temporali di potenza netta erogata dalla turbina con il corrispettivo valore percentuale di velocità di rotazione dell‟albero. Questi dati sono stati acquisiti entrambi dall‟unità di turbo compressione. Dal grafico sopra, inoltre si può ben definire l‟arco temporale della prova, all‟interno del quale l‟impianto era in fase di regime, essendo la velocità dell‟albero del turbo compressione, pari al 95% della velocità massima.

0 50 100 150 200 250 300 350 0 10 20 30 40 50 60 70 80 90 100 rp m ( % n o m in a le ) Tempo (min) Potenza MTG, rpm vs Tempo 0 50 100 150 200 250 300 350-10 0 10 20 30 40 50 60 70 80 90 P o te n z a M TG rpm (%) WMTG

- 123 -

Con i valori di potenza netta acquisiti direttamente dal wattmetro, mediati ogni 5 minuti (invece che ogni 15), il grafico del profilo temporale della potenza netta erogata, durante la fase di regime, risulta più accurato (figura 4). Sullo stesso grafico è possibile individuare il tratto del profilo di potenza, durante il quale l‟impianto era in fase di regime.

Figura 4 Profilo temporale della potenza elettrica netta acquista dal wattmetro

In figura 5, invece è riportato il profilo di temperatura della corrente in uscita dalla turbina prima dell‟ingresso nel recuperatore, all‟interno del quale cede il suo calore alla corrente di aria in uscita dal compressore.

0 5 10 15 20 25 30 35 40 45 50 55 60 65 70 75 80 12: 26 12: 41 12: 55 13: 10 13: 25 13: 40 13: 55 14: 10 14: 35 14: 50 15: 05 15: 20 15: 35 15: 50 16: 05 16: 20 16: 35 16: 50 17: 05 17: 20 17: 29 17: 35 17: 41 17: 47 17: 53 17: 59 18: 06 Po te n za n e tt a tu rb in a (k W)

- 124 -

Figura 5 Profilo di temperatura in uscita dalla turbina

Figura 6 Potenza elettrica assorbita ausiliari (kW) - Temperatura fumi uscita caldaia *10 (°C)

0 100 200 300 400 500 600 12: 31 12: 46 13 :01 13: 16 13: 31 13: 46 14: 01 13: 16 14: 31 14: 46 15: 01 15: 16 15: 36 15 :46 16: 01 16: 16 16: 31 16: 46 17: 01 17: 16 17: 31 17: 46 18: 01 Tem p e ratu ra u scitr a tu rb in a (° C) Tempo 0 50 100 150 200 250 300 350 200 250 300 350 400 450 Te m p e ra tu ra ( °C ) Tempo (min)

Potenza Assorbita Ausiliari, Temperatura dei Fumi vs Tempo

0 50 100 150 200 250 300 3502 3 4 5 6 7 P o te n z a A s s o rb it a A u s ili a ri ( k W ) Tfumi WAux (kW)

- 125 -

La figura 6 riporta il profilo temporale di potenza elettrica assorbita dagli ausiliari durante l‟intera prova e il profilo temporale di temperatura dei fumi in uscita dalla caldaia, dopo aver ceduto il calore di preriscaldamento all‟aria di combustione in ingresso (profilo blu).

La portata gassosa è costituita dalla somma della portata gassosa dei fumi di combustione e dalla portata di aria di processo dopo l‟espansione in turbina e successivo passaggio attraverso il recuperatore, interno all‟unità di turbo compressione.

Sulla stessa corrente gassosa viene misura la velocità mediante l‟ausilio di un tubo di Pitot (figura 7).

Dal valore di sezione della tubazione (d=350mm), e di densità del gas alla temperatura misurata, si può risalire al valore della portata ponderale della stessa corrente.

Per il calcolo della portata ponderale è stata considerato un profilo di velocità caratteristico per un flusso turbolento all‟interno della tubazione, e calcolata la velocità effettiva del gas come la media valor medio.

La portata media dei fumi in uscita dell‟impianto, all‟interno della fase di regime, si è mantenuta costante pari a 1.05 kg/hr.

- 126 -

Figura 7 Velocità fumi in uscita dall'impianto

Figura 8 Portata ponderale fumi uscita impianto

0 50 100 150 200 250 300 350 12 14 16 18 20 22 24 26 28 Tempo (min) V e lo c it à Fu m i (m /s )

Velocità Fumi vs Tempo

0,6 0,8 1 1,2 1,4 1,6 1,8 2 1 2 :2 6 1 2 :3 4 1 2 :4 5 1 2 :5 5 1 3 :0 5 1 3 :1 5 1 3 :2 5 1 3 :3 5 1 3 :4 5 1 3 :5 5 1 4 :0 5 1 4 :1 5 1 4 :3 5 1 4 :4 5 1 4 :5 5 1 5 :0 5 1 5 :1 5 1 5 :2 5 1 5 :3 5 1 5 :4 5 1 5 :5 5 1 6 :0 5 1 6 :1 5 1 6 :2 5 1 6 :3 5 1 6 :4 5 1 6 :5 5 1 7 :0 5 1 7 :1 5 1 7 :2 5 1 7 :2 9 1 7 :3 3 1 7 :3 7 1 7 :4 1 1 7 :4 5 1 7 :4 9 1 7 :5 3 1 7 :5 7 1 8 :0 1 1 8 :0 6 P o rt at a p o n d e ra le f u m i ( kg /s e c)

- 127 -

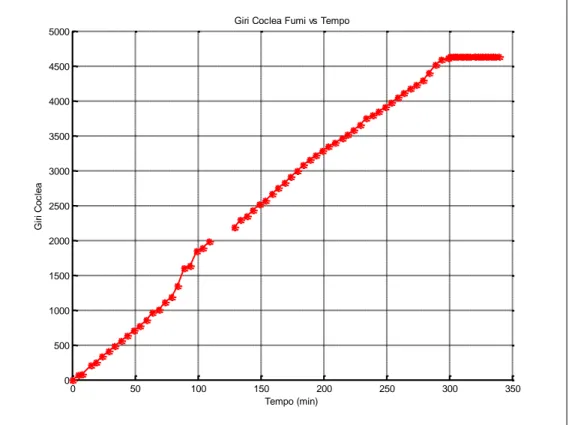

Il grafico 9 riporta l‟andamento del numero di giri del sistema di alimentazione.

L‟assenza di dati tra i 79 e i 129 minuti è dovuta all‟interruzione del campionamento, causato dalle operazione di rifornimento della biomassa nel serbatoio di contenimento.

In particolare, prima dell‟interruzione, si verifica un aumento della velocità della coclea dovuto alla diminuzione della biomassa presente nel serbatoio; infatti la velocità della coclea è regolata in funzione della portata di combustile che lo attraversa. A seguito della prova è stata eseguita l‟operazione di taratura della coclea con il combustibile adoperato durante la prova (cippato di pino) in modo da stimare il consumo totale di biomassa.

La massa totale di combustibile, immessa durante la prova, è pari a 950kg, di cui circa 700 kg sono serviti per portare l‟impianto fino alla condizione di regime. A regime (tra 200 e 300 minuti) la portata di combustibile è di circa 153 kg/h. Nella figura 3viene riportato l‟andamento temporale della portata ponderale alimentata.

Figura 3 Numero di giri della coclea in funzione del tempo

0 50 100 150 200 250 300 350 0 500 1000 1500 2000 2500 3000 3500 4000 4500 5000 Tempo (min) G ir i C o c le a

- 128 -

Figura 10 Profilo temporale della portata ponderale di combustibile alimentato

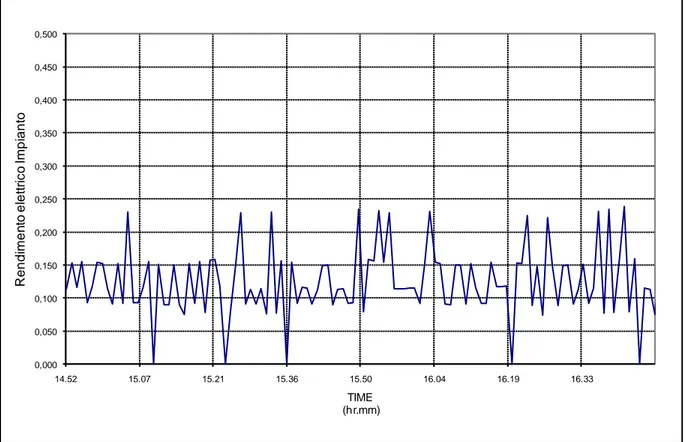

Figura 4 Variazione del rendimento elettrico dell'impianto durante la prova

0 50 100 150 200 250 300 350 0 25 50 75 100 125 150 175 200 Tempo (min) p o rt a ta ( k g /h ) Porata vs Tempo 0,000 0,050 0,100 0,150 0,200 0,250 0,300 0,350 0,400 0,450 0,500 14.52 15.07 15.21 15.36 15.50 16.04 16.19 16.33 R e n d im e n to e le tt ri c o Im p ia n to TIME (hr.mm)

- 129 -

Il rendimento dell‟impianto è possibile valutarlo e monitorarlo, durante l‟intero arco della prova, esso è stato considerato come il rapporto seguente:

Considerando come input termico la portata di biomassa alimentata in caldaia, acquisita a seguito della taratura della coclea di alimentazione. Come valore di PCI del combustibile è stato considerato un valore medio pari a 15.2 MJ/kg.

Il rendimento presenta un valore medio istantaneo pari a 0.14 %

Riassumiamo in tabella 2, tutti valori acquisiti, durante la fase di regime :

Tabella 2 Temperature acquisite fase regime

In tabella 2, invece, sono riportati i valori delle grandezze acquisiti e registrati esclusivamente dall‟unità di turbocompressore.

Time Turbine outlet temp. Net Power

Temperatura ingresso

turbina

Air inlet temperature Speed

[°C] kW °C °C % rpm

16:31 541,86 67,46 850,32 22,82 94,94 16:46 543,75 68,66 844,31 22,28 95,19

17:01 544,06 70,3 855,6 21,62 95,51

MEDIA 543,23 68,80 850,1 22,24 95,21

Tabella 2 Valori acquisiti dall'unità turbo compressione Turbec T100

Time Net Power Temperatura fumi uscita caldaia Temperatura ingresso turbina Velocità fumi Temperatura fumi caldaia Prima preriscaldamento Temperatura caldaia Temperatura aria combustione preriscaldata kW °C °C m/sec °C °C °C 16:30 69,2 417 874 22,1 651 775 324 16:35 67,1 421 871 22,2 641 781 322 16:40 66,8 420 871 22,3 653 781 321 16:45 66,6 421 868 22,1 669 780 321 16:50 67,2 430 872 21,9 680 790 321 16:55 70,9 429 876 22,2 680 790 322 17:00 71,7 428 881 22 691 800 322 MEDIA 68,5 423,71 873,28 22,11 666,42 785,28 321,86

- 130 -

Nell‟ultima riga delle tabelle riportate in alto, è stata calcolata la media dei valori delle grandezze, riferite unicamente alla fase di regime dell‟impianto.

Questi valori verranno adoperati come dati utili per la stesura di un modello di simulazione dell‟impianto.

Dalla prova sperimentale è possibile evidenziare come:

- L‟intero apparato di acquisizione risulta affidabile per tutte le grandezze acquisite sull‟impianto. La dinamica della risposta alla presenza disturbi esterni risulta veloce, come è possibile osservare dai grafici riportati in questo capitolo.

- La temperatura di ingresso alla turbina è una grandezza di notevole importanza, per una valutazione delle condizioni operative dell‟impianto. Dall‟acquisizione di questa grandezza infatti dipendono tutti i parametri di uscita, tra cui la potenza netta e l‟efficienza elettrica della turbina. La dipendenza della potenza netta erogata dalla turbina dalla temperatura dell‟aria in ingresso, è messa in evidenza nel seguente grafico dove vengono riportati i valori di potenza netta e temperatura dell‟aria di processo in ingresso alla temperatura, acquisiti direttamente dall‟impianto.

- 131 -

Figura 11 Dipendenza della Potenza netta erogata dalla temperatura di ingresso in turbina

- Il sistema di alimentazione della biomassa in caldaia risulta uno dei componenti critici dell‟impianto. La pezzatura della biomassa è uno parametro importante, che merita una valutazione preliminare, al fine di evitare problemi di impaccamento e intasamento del sistema di alimentazione. Tali problemi influiscono direttamente su tutte le grandezze acquisite, poiché un calo anche minino della temperatura in ingresso alla turbina, provoca un decremento istantaneo del rendimento globale dell‟impianto.

Per ovviare a queste problematiche è necessaria la presenza costante di un operatore sull‟impianto che monitora le condizioni operative del sistema di alimentazione e intervenga direttamente in caso di malfunzionamento.

Il tempo elevato nel raggiungere le condizioni di regime della caldaia, potrebbe giustificare un ripensamento sulle dimensioni del sistema di alimentazione della biomassa in caldaia, verso soluzioni tecnologiche in grado di soddisfare le problematiche registrate durante la prova.

0 10 20 30 40 50 60 70 80 400 500 600 700 800 900 1000 kW P o te n za N e tt a El e tt ri ca

- 132 -

- La temperatura interna alla camera di combustione, acquisita direttamente dal PLC dell‟impianto è risultata di scarso interesse poiché la termocoppia acquisisce un valore di temperatura lontano da quello auspicato della temperatura della camera di combustione, essendo posizionata sulla facciata interna della porta principale della caldaia.

- Le specifiche di temperatura e portata della corrente di fumi in uscita dalla caldaia e della aria esausta di processo ci permettono di stimare la potenza termica dissipata al camino, dalla corrente gassosa, pari a 328 kW circa. Questa potenza termica potrebbe essere ceduta a correnti interne o esterne al processo, impiegando un essiccatore o uno scambiatore gas/aria, per fini cogenerativi.

- L‟installazione dell‟impianto in un luogo chiuso e isolato dall‟ambiente esterno e la distanza ridotta della caldaia alla microturbina (1500 mm) provoca un incremento della temperatura dell‟aria in ingresso al compressore durante la prova. Questo incremento si traduce in un decremento del rendimento dell‟impianto poiché aumenta la potenza richiesta dal compressore con l‟aumentare della temperatura.

Questa problematica può essere risolta aumentando la distanza del gruppo di turbo compressione dalla caldaia, incrementando la lunghezza della tubazione dell‟aria di processo che collega le due unità. Questa soluzione implica tuttavia l‟installazione di una coibentazione, sulla tubazione, che permette di limitare le dissipazioni termiche, di più di quanto fatto dalla coibentazione presente. Infatti il decremento della temperatura di 20°C dall‟uscita della caldaia all‟ingresso della turbina è risultato uno delle principali cause del minor valore della potenza netta erogata dalla turbina, rispetto a quanto previsto.

- La potenza elettrica assorbita dagli ausiliari di processo si è attestata essere un valore pari a 6 kW su 75kW netti erogati dalla microturbina. Questo consumo deriva dalla maggior parte dal ventilatore posto per l‟estrazione dei fumi della caldaia, in funzione costante anche quando la turbina eroga parte della potenza netta. L‟impiego di un ventilatore ad alta efficienza, in grado di assorbire una potenza minore, potrebbe

- 133 -

ridurre significativamente i consumi dell‟impianto e incrementare la potenza netta dell‟impianto.

La prova eseguita, della durata complessiva di 8 ore, ha permesso di acquisire importanti grandezze dell‟impianto, per una completa valutazione delle prestazioni dell‟impianto e ha messo in evidenza delle problematiche relative alla gestione dell‟impianto durante la fase di regime.

Tuttavia per poter validare le grandezze acquisite e confermare le problematiche riscontrate, è necessario estendere l‟analisi con ulteriori prove sperimentali.

La durata della fase di regime durante la prova dovrebbe essere estesa per tempi superiori, in modo da poter avanzare considerazioni inerenti all‟affidabilità delle singole unità e dell‟impianto nel suo complesso.

- 134 -

6.2 Risultati delle analisi caratterizzazione sulle biomasse

Analisi elementareIn tutti i casi sono state condotte due prove nelle stesse condizioni, per poter confermare la ripetibilità dei risultati ottenuti. Soltanto minime discrepanze sono state registrate nel confronto delle due prove e i risultati sono stati mediati.

I risultati, sono riportati nella tabella seguente:

Tabella 3 Analisi elementare (dry basis)

Il valore riferito alla percentuale di ossigeno è stato ricavato per differenza. Dall‟analisi elementare, si può osservare che:

- Le percentuali di N sono simili per i campioni di cippato di pino e pioppo e per il campione di “arundo donax” i cui valori oscillano da 0.34 a 0.43.

- Il campione di pellet di girasole presenta un contenuto di azoto superiore alla norma, a causa dei trattamenti azotati ai quali la pianta è stata sottoposta durante la crescita in campo.

- Le percentuali di C sono in linea con i valori di letteratura, ai quali associano un contenuto di C inferiore a per ”arundo donax” rispetto ai restanti campioni di

% w/w d.a.f. N C H O Cippato di pino 0,376 48,165 5,854 45,606 Cippato di pioppo 0,342 46,600 5,650 47,409 Pellets Girasole 3,799 50,400 6,651 39,150 Segatura leccio 0,165 48,420 6,200 45,215 Arundo donax 0,438 45,710 5,928 47,924

- 135 -

biomassa. Il motivo è associato al contenuto di lignina inferiore, nei tessuti vegetali delle piante erbacee perenni.

Rispetto al carbone le biomasse sono caratterizzate da più elevati contenuti di ossigeno, elemento presente nei macrocostituenti della biomassa vegetale (cellulosa, emicellulosa, lignina), da una minor presenza di carbonio e da un esiguo contenuto di zolfo.

Il contenuto di idrogeno è molto simile.

Le informazioni che è possibile trarre dall‟analisi elementare sono molteplici: si basano sostanzialmente sul rapporto percentuale tra i principali elementi e, anche se non esaurienti, contribuiscono a definire il più corretto utilizzo della biomassa.

Un elevato rapporto carbonio/azoto (C/N >30), ad esempio, è indice di un materiale con elevata attitudine alla combustione e come tale idoneo alle conversioni termochimiche. L‟analisi elementare viene inoltre utilizzata come supporto per valutare la qualità energetica della biomassa.

Come andamento generale, ad alti contenuti di carbonio e idrogeno corrispondono elevati poteri calorifici, elevate concentrazioni di ossigeno e azoto hanno un effetto opposto. Azoto, zolfo e cloro infine, sono importanti soprattutto ai fini della valutazione delle emissioni inquinanti, delle prestazioni in impianto (con particolare riferimento a fenomeni corrosivi) e delle problematiche connesse.

Nel caso della combustione di biomasse, la formazione di ossidi di azoto (NOx) avviene prevalentemente attraverso l‟ossidazione dell‟azoto direttamente legato al combustibile, dato l‟elevato contenuto di azoto, che come abbiamo visto può essere dell‟ordine di 1-2% in peso, ma può raggiungere anche il 3-4% come nel caso del pellets di girasole.

L‟azoto contenuto nelle biomasse è chimicamente legato alla porzione organica, anche se tracce di azoto inorganico in forma di ioni ammonio sono state osservate.

E‟ possibile descrivere i tipi di azoto secondo in figura1.

Generalmente, al fine di predire la formazione di NOx, l‟azoto legato al combustibile viene ricondotto ad ammoniaca, acido cianidrico o cianuro di metile.

- 136 -

E‟ stato verificato che il tipo di funzionalità dell‟azoto è comunque molto meno importante della quantità relativa di azoto e parzialmente del rapporto N/O nel caratterizzare le emissioni di NOx.

L‟azoto legato può essere rilasciato insieme alle sostanze volatili, siano esse gas o „tar‟, oppure trattenuto nel „char‟.

L‟azoto contenuto nelle biomasse è chimicamente legato alla porzione organica, anche se tracce di azoto inorganico in forma di ioni ammonio sono state osservate.

La frazione di azoto che volatilizza dipende dal tipo di biomassa e quindi di legami, ma anche dalle condizioni operative. Questa infatti aumenta con la quantità di ossigeno presente nel combustibile.

L‟azoto legato può essere rilasciato insieme alle sostanze volatili, siano esse gas o „tar‟, oppure trattenuto nel „char‟.

L‟azoto contenuto nelle biomasse è chimicamente legato alla porzione organica, anche se tracce di azoto inorganico in forma di ioni ammonio sono state osservate.

La frazione di azoto che volatilizza dipende dal tipo di biomassa e quindi di legami, ma anche dalle condizioni operative. Questa infatti aumenta con la quantità di ossigeno presente nel combustibile.

- 137 -

L‟azoto legato può essere rilasciato insieme alle sostanze volatili, siano esse gas o „tar‟, oppure trattenuto nel „char‟.

L‟azoto contenuto nelle biomasse è chimicamente legato alla porzione organica, anche se tracce di azoto inorganico in forma di ioni ammonio sono state osservate.

La frazione di azoto che volatilizza dipende dal tipo di biomassa e quindi di legami, ma anche dalle condizioni operative. Questa infatti aumenta con la quantità di ossigeno presente nel combustibile.

A bassa temperatura o per bassi tempi di residenza l‟azoto rimane preferenzialmente legato al residuo carbonioso, mentre alle alte temperature viene rapidamente rilasciato.

Potere calorifico

Si trascura la formazione di acido solforico.

g = grammi del campione

PCS’= potere calorifico superiore ( dato fornito dal calorimetro)

PCS = potere calorifico superiore (dato corretto sottraendo l’energia per la formazione di HNO3)

e1= correzione formazione di HNO3

% w/w d.a.f. N % H % PCS’ (kJ/g) PCS [kJ/g] PCI [kJ/g] Cippato di pino 0,375 5,853 19,53 19,514 18,237 Cippato di pioppo 0,341 5,649 19 18,985 17,753 Pellets Girasole 3,799 6,651 22,06 21,816 20,365 Segatura leccio 0,165 6,199 19,82 19,813 18,461 Arundo donax 0,437 5,928 18,57 18,549 17,256

- 138 -

Sulla base dell‟analisi elementare è stato calcolato il potere calorifico superiore (riferito al solido secco normalizzando i valori con il contenuto di ceneri valutato mediante l‟analisi immediata), con la correlazione [20]sotto:

))*2.326

dove le variabili presenti rappresentano le concentrazioni % in peso degli elementi (contenuti nel solo materiale organico). In conformità con la normativa UNI CEN/TS 14918, dalla misura del PCS viene determinato in PCIdb, in base alla seguente relazione:

db

w w =Umidità biomassa (kgH2O/ kg wet solid)

Dai valori riportati in tabella 3 si può dimostrare, come i metodi indiretti, per la valutazione del potere calorifico, attraverso l‟impiego di correlazioni teoriche generali per combustibili solidi, forniscono valori inferiori del circa 15% rispetto ai valori del potere calorifico ottenuti mediante la prova calorimetrica.

% w/w d.f. N C H O Ash PCS [kJ/g] PCI [kJ/kg] Cippato di pino 0,36 45,84 5,57 43,41 4,82 17,681 16,466 Cippato di pioppo 0,32 43,90 5,32 44,66 5,79 16,528 15,368 Pellets Girasole 3,43 45,47 6,00 35,32 9,79 18,645 17,377 Segatura leccio 0,14 39,81 5,10 37,17 17,79 15,570 14,459 Arundo donax 0,38 39,41 5,11 41,32 13,79 14,988 13,874

- 139 -

Entrambi i metodi (diretto e indiretto) assegnano al campione di pellet di girasole un potere calorifico maggiore rispetto alle restanti biomasse.

Questo valore viene giustificato osservando come per questo campione sia associato un minor contenuto di Ossigeno.

Tuttavia l‟elevato contenuto di N (3%) superiore di 10 volte rispetto ai restanti campioni, riduce il valore del rapporto C/N fino a valori inferiori a 30; questo rapporto è ritenuto uno dei parametri principali per la valutazione sull‟idoneità per conversione termochimica di una biomassa.

Analisi Immediata

I campioni adoperati per la prova e i requisiti richiesti per analisi immediata, sono gli stessi richiesti per l‟analisi elementare. Quindi sarà opportuno anche in questo caso essiccare in stufa i campioni e macinare i pellet fino ad ottenere un grado di granulometria fine.

Un ulteriore operazione eseguita prima della prova è stata quella di determinare l‟umidità dei campioni prima della macinazione, così come ricevuti per l‟analisi, mediante l‟ausilio di una bilancia analitica. I campioni sono stati pesati prima e dopo l‟operazione di essiccamento in stufa, eseguita per un tempo superiore alle 20 ore alla temperatura di 105°C.

In tabella 3 riportiamo i risultati dell‟analisi immediata normalizzati su base secca.

Tabella 5 Proximate analysis dry basis, confronto con valori di letteratura

% w/w (s.s.) VM dry FC dry Ash dry Cippato di pino 79,65 15,52 4,82 Cippato di pioppo 78,64 15,56 5,79 Pellet girasole 78,30 14,64 7,04 Segatura leccio 81,69 15,86 2,43

- 140 -

Dopo aver valutato l‟umidità dei campioni così come ricevuti, è possibile normalizzare le percentuali in peso dei volatili, carbonio fisso e ceneri, con la percentuale di umidità valutata.

I risultati delle prove di laboratorio si possono esprimere su basi diverse, che vengono comunemente riportate sui certificati di analisi:

- sul campione come ricevuto (talvolta indicato come a.r.); - sul campione secco ( s.s.);

- sul campione secco e privo di ceneri (d.a.f.);

Si tratta nella pratica di modi diversi, tipici dell‟analisi del carbone, di esprimere i risultati analitici. Il dato di un‟analisi, riferito al campione come ricevuto, fornisce il valore della proprietà considerata nelle condizioni in cui il campione è pervenuto in laboratorio. Un‟analisi riferita al campione secco è calcolata al netto dell‟umidità; infine, l‟analisi riferita campione secco e privo di ceneri è calcolata al netto di umidità e ceneri, si riferisce cioè alla “frazione combustibile”.

Un confronto tra combustibili diversi è dunque significativo solo se i dati vengono espressi su base omogenea, che dovrebbe essere sempre precisata.

- 141 -

In tabella 5 sono i riportati i valori di umidità dei campioni misurati e in tabella 6 i risultati della analisi immediata:

Tabella 6 Umidità dei campioni (wt H2O/wt wet solid)

Cippato di pino Cippato di pioppo Pellet girasole Segatura leccio Arundo donax

Umidità (wet basis) 0.38 0.18 0.0384 0.27 0.082

% w/w as receveid Moisture VM as receveid FC as receveid Ash as receveid Cippato di pino 38,804 48,7468 9,498 2,949 Cippato di pioppo 18,044 64,453 12,756 4,745 Pellets girasole 4,2258 74,997 14,0275 6,748 Segatura leccio 27,049 59,599 11,575 1,776 Arundo 8,9788 70,4263 15,830 4,764

- 142 -

Figura 6 Grafico esplicativo analisi immediata

Si può osservare come il qualitativo più elevato di ceneri è associato al campione di pellet di girasole.

L‟aumento della quantità di ceneri determina un effetto negativo sul potere calorifico [19] mentre è stato riscontrato un effetto positivo sulla durabilità della combustione a causa di una possibile elevata quantità di Silice e di Carbonio.

E‟quanto mai necessario considerare che la composizione e quantità delle ceneri rappresentano un parametro molto importante per la conversione energetica delle biomasse. Un elevato contenuto in ceneri, influenzato dalla temperatura di fiamma della camera di combustione, può causare la formazione di superfici vetrificate nella fornace con conseguente riduzione dell‟efficienza del sistema di scambio.

Il campione di Arundo donax presenta valori di carbonio fisso più elevati, ma il valore contenuto di volatili è inferiore rispetto agli altri campioni.

Segatura leccio Cippato pino Cippato pioppo Arundo Donax Pellets girasole

Umidità 27,049 38,804 18,044 8,9788 4,2258 carbonio fisso 11,575 9,498 12,756 15,83 14,0275 ceneri 1,776 2,949 4,745 4,764 6,748 volatili 59,599 48,7468 64,453 70,4263 74,997 59,599 48,7468 64,453 70,4263 74,997 1,776 2,949 4,745 4,764 6,748 11,575 9,498 12,756 15,83 14,0275 27,049 38,804 18,044 8,9788 4,2258 0 10 20 30 40 50 60 70 80 90 100 %