CAPITOLO 3: Trattamenti di tempra industriale

3.1 Tempra superficiale

La differenza principale tra i trattamenti di tempra superficiale realizzati in forno e i trattamenti di tempra superfiale utilizzati nella produzione di serie, è il più basso tempo di riscaldamento realizzabile con quest’ultimi.

Un tempo di riscaldamento contenuto, consente di localizzare la formazione di martensite in un sottilissimo strato superficiale ed ottenere, quindi, un materiale di elevata durezza.

In tutti i processi di tempra, la durezza e le caratteristiche finali del materiale dipendono dalla fase austenitica di partenza.

Per completare la trasformazione austenitica, è necessario mantenere il materiale al di sopra della temperatura di completa trasformazione (Ac3) per un tempo sufficiente a permettere la diffusione degli atomi di carbonio e la formazione dei grani di austenite.

Il tempo necessario per completare la trasformazione dipende dalla temperatura di austenitizzazione e dalla struttura di partenza: la velocità della trasformazione è strettamente vincolata da quella di diffusione degli atomi di carbonio, che, com’è noto, cresce con la temperatura.

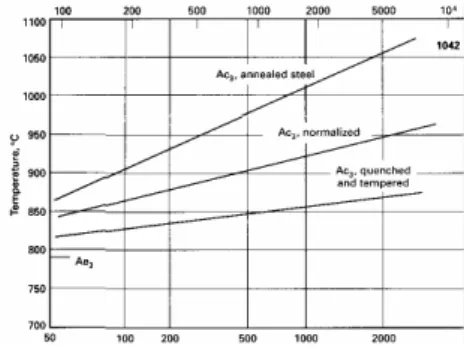

Il tempo necessario alla completa austenitizzazione di una barra sottile di acciaio eutettoidico avente una struttura iniziale di perlite, ad esempio, varia da 400 s, alla temperatura di 730 °C, a 30 s, alla temperatura di 750°C [fig.3.1].

Figura 3.1

Tali tempi aumentano se la struttura iniziale è costituita da grani sferoidali con molti carburi diffusi. Questo accade perché la distanza che deve compiere l’atomo di carbonio è, in questo caso, maggiore. Se invece la struttura di partenza è una bainite e/o una martensite fine, l’austenitizzazione è molto più veloce poiché, essendo strutture di non equilibrio, la diffusione degli atomi di carbonio è termodinamicamente favorita (a causa del rilascio delle tensioni elastiche il sistema raggiunge una configurazione più stabile).

Dalla fig.3.1 si deduce che, ad alta temperatura, l’austenite si forma in una frazione di secondo. Questa proprietà è largamente sfruttata nei trattamenti di tempra superficiale: la superficie del pezzo è portata velocemente ad una temperatura più alta di quella tradizionalmente raggiunta nei forni, ottenendo, così, in brevissimo tempo, austenite che successivamente viene temprata.

Figura 3.2: Temperatura di completa austenitizzazione in funzione della velocità di riscaldamento

Sperimentalmente si rileva che al crescere della velocità di riscaldamento, Ac3 cresce [fig.3.2]. Questo accade perché la diffusione del carbonio all’interno del reticolo CFC del Fe-γ può avvenire solo nell’intervallo di tempo in cui il materiale si trova tra Ac1 (temperatura di inizio trasformazione) e Ac3 e tale intervallo di tempo si riduce al crescere della velocità di riscaldamento. Come già osservato, la trasformazione martensitica è strettamente collegata alla struttura iniziale del materiale e, pertanto, strutture di non equilibrio favoriscono il processo.

I dati di fig.3.2 sono molto importanti nei trattamenti termici di tempra superficiale e sono usati per determinare la velocità di riscaldamento. Generalmente, per la completa austenitizzazione, negli acciai legati bisogna raggiungere temperature più alte (di circa 100°C) rispetto agli acciai al carbonio, poiché i carburi presenti in queste leghe (NbC, TiC, VC…) necessitano di molta energia per rompere i legami con gli atomi di carbonio.

Nei trattamenti di tempra superficiale si ottiene un materiale di durezza e resistenza maggiore rispetto ai trattamenti di tempra tradizionale, ciò è dovuto a 3 fenomeni.

• Tensioni residue. La durezza della martensite è in parte dovuta alle tensioni residue di compressione che si sviluppano durante il cambiamento di fase. La formazione di martensite è caratterizzata da un aumento di volume; durante il raffreddamento sulla superficie si forma martensite ed al centro del pezzo si forma generalmente una struttura mista di bainite e perlite avente densità superiore. La variazione di volume specifico all’interno del pezzo crea tensioni residue di compressione. Questo effetto è ovviamente molto marcato nella tempra superficiale, dove si può selezionare con precisione lo strato di materiale che deve subire la trasformazione martensitica.

• Segregazione del carbonio. Nei trattamenti di tempra superficiale, l’alta velocità con cui si forma la martensite, determina una forte segregazione del carbonio da cui deriva una struttura martensitica mista costituita da lamelle con alta e bassa percentuale di carbonio. Le

lamelle di martensite ricche in carbonio conferiscono al materiale estrema durezza. Questo effetto è particolarmente accentuato in acciai ipoeutettoidici.

• Diametro del grano di austenite. La martensite ottenuta nei trattamenti di tempra superficiale è generalmente caratterizzata da una grana fine, poiché deriva da un’austenite di piccola granulometria. Al contrario, se il trattamento fosse effettuato in forno, la bassa velocità di riscaldamento consentirebbe all’austenite che si sta formando di aggregarsi in grani di grandi dimensioni. Si formerebbe, conseguentemente, una martensite con grana più grande, dispersa in una struttura abbastanza omogenea, risultando, pertanto, meno dura.

3.2 Tempra resistiva

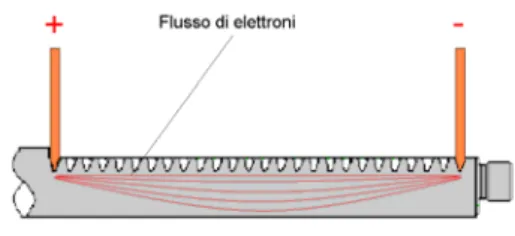

Figura 3.3: Tempra resistiva

Questo trattamento è quello che interessa maggiormente, poiché è quello con cui si devono realizzare le cremagliere “deep hardened” [fig.3.3].

In fase di progettazione del processo produttivo sono state effettuate delle prove pre-serie per decidere se temprare queste cremagliere con il trattamento induttivo o resistivo.

Dai dati raccolti è emerso che non è possibile ottenere lo strato di martensite richiesto dal cliente con il forni induttivi, poiché questi sono stati progettati per realizzare trattamenti di tempra superficiale in cui si deve trasformare solo una parte del dente.

Nonostante che i forni ad induzione consentono di regolare alcuni parametri del processo (potenza, portata refrigerante, tempo di riscaldo…etc), per trovare il setup più idoneo alla lavorazione che vi si deve effettuare, le cremagliere “deep hardened” sono un prodotto così diverso rispetto a quelli tradizionalmente lavorati sui forni ad induzione, che non si riesce ad arrivare alla profondità di tempra richiesta dalla specifica con una “semplice” regolazione dei suddetti parametri.

I forni induttivi di cui dispone TRW, inoltre, devono utilizzare induttori circolari che, “scannerizzando” la superficie della cremagliera, vi inducono il passaggio di corrente.

Questa modalità di riscaldo non può essere usata per le cremagliere “deep hardened”, poiché il cliente ha richiesto che sia temprata solo la zona dei denti, senza coinvolgere nella trasformazione il dorso.

Un eventuale trattamento induttivo, pertanto, avrebbe richiesto la costruzione di una macchina termica specifica, progettata per funzionare con induttori piani.

Per questi motivi, TRW ha scelto di realizzare questa cremagliera con trattamento termico resistivo, modificando parzialmente i forni di cui già dispone.

Nella tempra resistiva (ed anche in quella induttiva) il riscaldamento avviene per effetto Joule, la corrente si distribuisce all’interno del materiale ed il passaggio di elettroni determina l’aumento di temperatura.

Figura 3.4: Distribuzione del flusso di carica all’interno del pezzo

Il calore sviluppato risulta quindi proporzionale alla resistenza (al quadrato) che la cremagliera “oppone” al passaggio di corrente ed all’intensità di corrente che vi circola.

Le estremità della dentatura sono messe in contatto con due elettrodi collegati ad un generatore: se questo fornisse corrente continua, all’interno del materiale, si registrerebbe un flusso di cariche che interesserebbe tutto il pezzo [fig.3.4].

Poiché la corrente che attraversa la cremagliera è alternata, si crea un campo magnetico circonferenziale che devia verso la superficie le cariche in moto all’interno del conduttore.

Al crescere della frequenza, il flusso di carica viene spinto sempre in superficie e, ad altissime frequenze, si riesce a localizzare il riscaldamento alla sola dentatura (effetto pelle).

Per ottenere un riscaldamento veloce e localizzato, quindi, bisogna adottare alte frequenze ed elevate potenze di alimentazione.

Lo studio dettagliato del processo non è semplice poiché le proprietà del materiale variano con la temperatura; inoltre, data la forma complessa della zona trattata, una simulazione del comportamento del sistema può essere fatta soltanto con gli elementi finiti.

Occorre poi osservare che l’effetto pelle concentra il passaggio di carica in una sezione ristretta di materiale e, pertanto, la resistenza del conduttore aumenta al crescere della frequenza.

Sperimentalmente si verifica che la tempra resistiva comporta maggiori deformazioni del pezzo rispetto all’equivalente trattamento induttivo.

• Asimmetria della zona riscaldata/raffreddata: l’asimmetria è dovuta sia alla geometria del particolare da riscaldare, sia all’ asimmetria della distribuzione di corrente (viene riscaldato solo il lato della dentatura).

• Effetto induttivo: gli elettrodi sono percorsi da una corrente ad altissima frequenza che circola parallelamente alla dentatura; questa induce, all’interno del materiale, un flusso di cariche che si sovrappone a quello trasmesso “direttamente” dal generatore. Poiché l’effetto induttivo non è omogeneo sulla lunghezza della dentatura, si presume che l’aumento di temperatura non sia uniforme lungo la dentatura e determini forti deformazioni durante la fase di riscaldo. Aumentando la distanza tra induttore e pezzo, ovvero riducendo l’effetto di induzione, le distorsioni dovute ad i gradienti termici lungo la dentatura possono essere ridotte.

3.3 Effetto pelle

Questo fenomeno è dovuto all’interazione tra il campo di conduzione ed il campo magnetico generato dalle cariche stesse in movimento nel conduttore.

In questo fenomeno sono alterati sia il campo di conduzione che il campo magnetico.

Il risultato è una distribuzione non uniforme di densità di corrente nei conduttori e, quindi, un aumento di resistenza. La corrente tende ad addensarsi in prossimità del bordo esterno dei conduttori, da cui il nome effetto pelle.

Consideriamo il caso semplice di un conduttore a simmetria cilindrica e concentriamo l’attenzione su quello che accade in prossimità della zona di separazione, tra conduttore ed isolante (aria).

Supponiamo che la corrente percorra il conduttore in direzione assiale e che le dimensioni della sezione siano grandi.

In queste condizioni, il problema è monodimensionale: tutti i campi sono funzioni della distanza y dal piano di separazione conduttore/isolante e del tempo [fig.3.5].

Si applica il teorema di Ampere alla linea chiusa LH tra i livelli y e y+dy:

y H J ∂ ∂ =

Dalla legge dell’induzione magnetica applicata alla linea chiusa LE tra i livelli y e y+dy: 0 t B y E = ∂ ∂ + ∂ ∂

Considerando che: H µ B E σ J ⋅ = ⋅ =

Si ricava la seguente relazione: 0 t J µ σ y J 2 = ∂ ∂ ⋅ ⋅ + ∂ ∂

Se il conduttore è alimentato da una corrente sinusoidale la soluzione è espressa da:

ne penetrazio di spessore µ σ ω 2 δ con ) δ y i δ y ( e 0 J J(y) ⋅ ⋅ = ⋅ + − ⋅ =

Se cresce la frequenza cresce ω e quindi decresce δ.

J(y) (densità di corrente) è una funzione costituita da un esponente reale negativo (che determina un’attenuazione dell’intensità del campo con la profondità) ed un esponente immaginario (che determina una rotazione di fase).

I risultati ottenuti valgono in prossimità della superficie di un conduttore percorso da corrente se: 1. lo spessore del conduttore è molto maggiore dello spessore di penetrazione,

2. il raggio di curvatura della superficie è molto maggiore dello spessore di penetrazione. In tali condizioni si è in presenza di effetto pelle totale (massimo).

3.4 Tempra induttiva

Sebbene questo trattamento termico non interessi direttamente il processo produttivo delle cremagliere “deep hardened”, essendo il sistema usato maggiormente per realizzare i trattamenti di tempra superficiale, può essere utile analizzarne i principi base, per avere una visione più completa del processo.

Come già anticipato, inoltre, anche nella tempra resistiva si ha una componente non trascurabile di riscaldamento induttivo che influenza sensibilmente la deformazione della cremagliera: si riportano di seguito le informazioni raccolte su questa tecnologia.

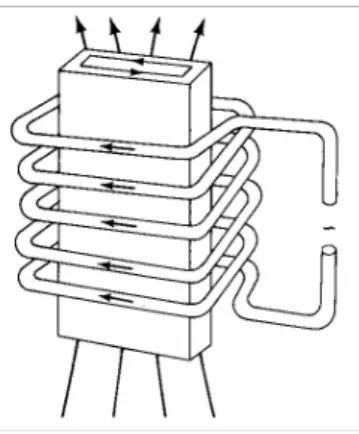

Il trattamento termico ad induzione consiste nell’applicare un campo magnetico variabile sul pezzo che deve essere riscaldato; com’é noto dai principi della fisica, ciò induce, nel materiale che incontra le linee di forza del campo magnetico, un flusso di elettroni: la corrente di Eddy [fig.3.6]. Il riscaldamento del pezzo è dovuto a 2 fenomeni:

• Effetto Joule dovuto alle correnti di Eddy

Figura 3.6: corrente di Eddy

Generalmente il secondo aspetto è trascurabile, per cui si può ritenere, con buona approssimazione, che la quantità di calore sviluppata sia proporzionale alla intensità di corrente e al quadrato della resistenza del conduttore.

I componenti principali dei sistemi di riscaldamento induttivo sono i seguenti: • induttore

• AC: corrente alternata, • generatore di corrente, • pezzo da riscaldare.

L’induttore può assumere forme svariate in funzione del pezzo che deve riscaldare, è alimentato da un generatore e crea un campo magnetico che dipende da:

• Intensità della corrente di alimentazione • Numero di spire che avvolgono il pezzo

In un conduttore elettrico, posto all’interno di un campo magnetico variabile, si sviluppano le correnti di Eddy secondo la legge di Faraday:

t Φ N f.e.m ∂ ∂ ⋅ − =

f.e.m = corrente indotta

N = numero di spire che avvolgono il pezzo φ = campo magnetico

In questo processo il ruolo dell’induttore è l’equivalente del circuito primario di un trasformatore, e il pezzo da riscaldare rappresenta il circuito secondario; per tale motivo, in letteratura, si parla spesso di “transformer action”.

Per la legge di Faraday, istante per istante, la corrente indotta nel materiale “gira” in verso opposto a quella che circola nella spira [fig.3.6], generando un campo magnetico opposto a quello”inducente”; l’effetto combinato dei due campi comporta che, all’interno del pezzo da riscaldare, si annulli il campo magnetico.

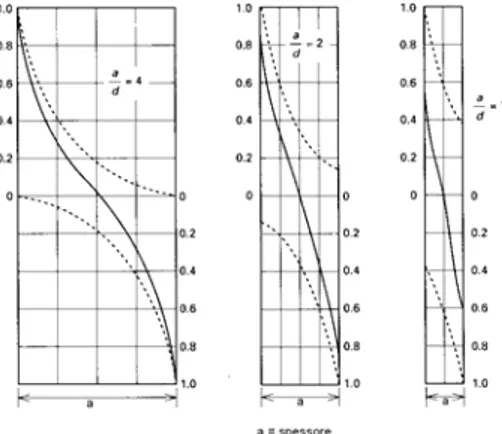

Sperimentalmente si rileva che le correnti di Eddy sono concentrate in prossimità della superficie e decrescono (in intensità) man mano che ci si avvicina al cuore del pezzo:“skin effect” [fig.3.7]. Le leggi fisiche necessarie a spiegare lo “skin effect” danno origine ad un sistema di equazioni differenziali, espresso in forma compatta con l’equazione di Bessel, da questa si ricava che in un pezzo piano la corrente indotta decresce esponenzialmente dalla superficie al cuore.

Tale equazione permette di estrapolare una legge che lega la profondità di penetrazione della corrente indotta alle caratteristiche del materiale e la frequenza di alimentazione.

Figura 3.7: Profondità di penetrazione

Imponendo, infatti, che la corrente sia il 37% del valore che ha sulla superficie, si ricava la formula: Bessel di Eq.ne f 0 µ µ π ρ d ⋅ ⋅ ⋅ = d = profondità di riferimento, ρ = resistività del pezzo,

µo = permeabilità magnetica nel vuoto, µ = permeabilità magnetica relativa,

f = frequenza del campo magnetico alternato generato dalla spira.

Determinare con esattezza il valore di “d” non è semplice come potrebbe sembrare: “ρ” e “µ”, infatti, variano con la temperatura (questo effetto è molto marcato nei materiali ferromagnetici). In generale, al crescere della temperatura del trattamento termico, “d” assume un valore superiore rispetto a quello teorico:

• nei materiali non magnetici l’incremento è di un fattore 2 o 3,

• nei materiali ferromagnetici tale incremento può arrivare ad un fattore 20.

La corrente indotta decresce nello spessore del pezzo e arriva ad annullarsi sul lato opposto all’induttore [fig.3.8]; nella zona centrale, pertanto, si ha la sovrapposizione di correnti opposte che si annullano a vicenda: “current cancellation”.

Questo fenomeno comporta che in pezzi di piccolo spessore la sovrapposizione delle correnti di segno opposto è così forte da rendere inefficace il riscaldamento [fig.3.9].

Si consiglia, pertanto, il trattamento di riscaldo induttivo a pezzi aventi uno spessore almeno 3 volte la profondità di riferimento.

Figura 3.8: Current cancellation

Figura 3.9: Distribuzione del calore all’interno di un pezzo

3.5 Distanza d’accoppiamento

La distanza d’accoppiamento è la distanza tra pezzo e induttore; essa determina il numero di linee di forza che entrano nel pezzo. Il campo creato dalla spira è proporzionale alla corrente che vi circola e l’energia totale trasferita è proporzionale al quadrato del numero di linee di forza intercettate dal pezzo (queste sono concentrate in prossimità dell’induttore).

La frequenza di alimentazione determina la distribuzione spaziale delle linee di forza del campo magnetico: al crescere della frequenza tendono a concentrarsi in prossimità della spira; pertanto, se la distanza d’accoppiamento è grande a basse frequenze di alimentazione, il trasferimento di energia dall’induttore al pezzo avviene con un rendimento molto basso e quindi è poco conveniente.

Per minimizzare questo effetto si possono usare i concentratori di flusso: materiale ferromagnetico posto in prossimità della spira.

L’ottimizzazione della distanza d’accoppiamento deve essere fatta considerando che altri fattori influenzano la sua scelta e spesso impediscono di impostare la distanza ottimale per il trasferimento di energia:

• sistemi di movimentazione del materiale, • isolamento termico dell’induttore.

Da prove sperimentali si verifica che il fattore che influenza maggiormente la distanza dell’accoppiamento è la frequenza d’alimentazione.

Per scegliere la corretta distanza d’accoppiamento, quindi, bisogna stabilire le modalità del processo di riscaldamento, scegliere la frequenza ottimale di alimentazione dell’induttore e valutare se tale “gap” è sufficiente a garantirne l’isolamento termico.

3.6 Generazione di calore nei sistemi di riscaldamento induttivo e resistivo

L’effetto del riscaldamento è strettamente correlato con le seguenti variabili.

• Intensità del campo (elettrico o magnetico): è proporzionale al voltaggio di alimentazione. • Distanza d’accoppiamento: questo parametro è strettamente legato al rendimento del

riscaldo induttivo, ma ha una certa importanza anche nel processo resistivo, poiché è stato verificato sperimentalmente [par.8.4] che in questo trattamento la componente induttiva ha un peso non trascurabile.

• “ρ” e “µ” del materiale. • Tempo di riscaldo.

• Frequenza di alimentazione.

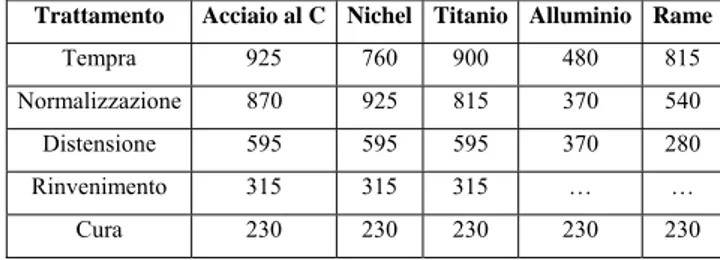

Poiché le proprietà dei materiali hanno una forte dipendenza dalla temperatura, è difficile determinare per via analitica la quantità di calore che si può trasferire al pezzo. Alcuni dati di riferimento sono raccolti in diagrammi sperimentali. La scelta dei parametri del riscaldamento è determinata dalla temperatura richiesta per realizzare il trattamento termico e dalla profondità del riscaldamento. Come esempio si riportano di seguito alcuni valori tipicamente usati nei trattamenti termici industriali con tecnologia ad induzione [tab.3.1, tab.3.2, tab.3.3].

Trattamento Acciaio al C Nichel Titanio Alluminio Rame

Tempra 925 760 900 480 815

Normalizzazione 870 925 815 370 540 Distensione 595 595 595 370 280

Rinvenimento 315 315 315 … …

Cura 230 230 230 230 230

Tabella 3.1: Temperature dei principali trattamenti termici

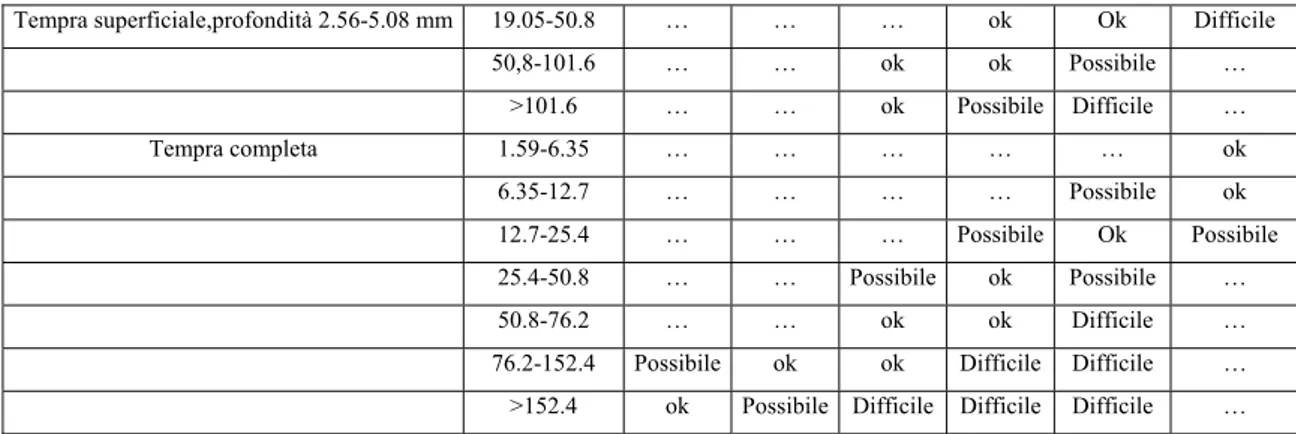

Trattamento Sezione (mm) 50 Hz 150 Hz 1000 Hz 3000 Hz 10000 Hz 200000 Hz

Tempra superficiale,profondità 0.38-1.27 mm 6.25-25.4 … … … ok Tempra superficiale,profondità 1.29-2.54 mm 11.11-15.88 … … … … Possibile ok

15.88-25.4 … … … … Ok ok

25.4-50.8 … … … Possibile Ok Possibile

Tempra superficiale,profondità 2.56-5.08 mm 19.05-50.8 … … … ok Ok Difficile 50,8-101.6 … … ok ok Possibile … >101.6 … … ok Possibile Difficile … Tempra completa 1.59-6.35 … … … … … ok 6.35-12.7 … … … … Possibile ok 12.7-25.4 … … … Possibile Ok Possibile 25.4-50.8 … … Possibile ok Possibile … 50.8-76.2 … … ok ok Difficile …

76.2-152.4 Possibile ok ok Difficile Difficile … >152.4 ok Possibile Difficile Difficile Difficile …

Tabella 3.2: Valori di frequenza normalmente usati nella tempra induttiva in funzione della profondità di materiale da trasformare

Frequenza (Khz) Profondità (mm) Energia minima (KW/cm2) Energia ottimale (KW/cm2) Energia massima (KW/cm2)

500 0.381 – 1.143 1.08 1.55 1.86 1.143 – 2.286 0.46 0.78 1.24 10 1.524 – 2.286 1.24 1.55 2.48 2.286 – 3.048 0.78 1.55 2.33 3.048 – 4.046 0.78 1.55 2.17 3 2.286 – 3.048 1.55 2.33 2.64 3.048 – 4.046 0.78 2.17 2.48 4.046 – 5.080 0.78 1.55 2.17 1 5.080 – 7.112 0.78 1.55 1.86 7.112 – 8.890 0.78 1.55 1.86

Tabella 3.3: Valori di frequenza ed energia normalmente usati nella tempra induttiva in funzione della profondità di materiale da trasformare Dall’analisi di questi dati risulta che, al crescere della dimensione della sezione e della profondità del trattamento, le frequenze usate si abbassano.

L’equazione di Bessel usata come indicato di seguito può aiutare a fare la scelta ottimale della frequenza del trattamento:

1. Nella tempra superficiale si sceglie una frequenza tale da avere una profondità di riferimento doppia rispetto a quella desiderata.

2. Per temprare completamente solidi di forma cilindrica, si considera un valore di “d” pari ad una frazione del raggio del pezzo da riscaldare. Se si sceglie un valore di “d” pari al raggio della barra, le correnti di Eddy si annullano all’interno del pezzo. 3. Quando si deve temprare la superficie di un pezzo di grande diametro e, in particolar

modo, quando si deve arrivare abbastanza in profondità, la frequenza scelta è tale che il valore di “d” sia alcune volte quello effettivamente necessario. Questo perché la massa del pezzo tende a disperdere il calore attraverso la superficie.

3.7 Sistemi di raffreddamento

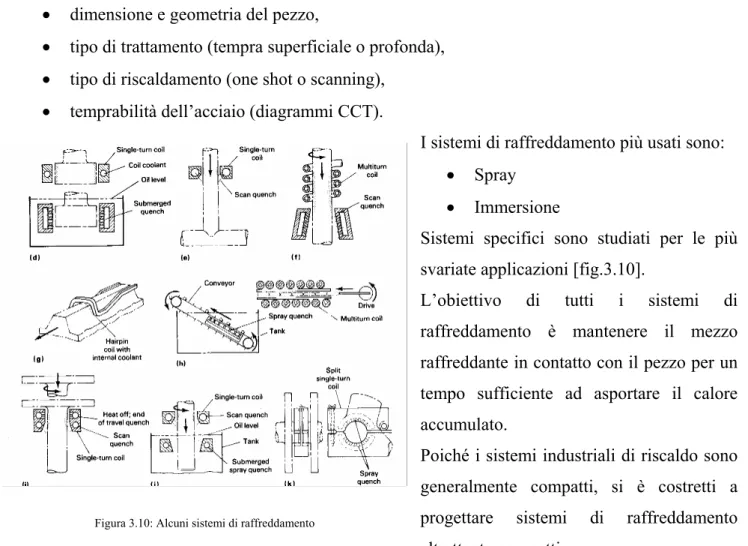

I sistemi di raffreddamento sono importanti quanto i sistemi di riscaldamento e contribuiscono, in ugual misura, al successo del trattamento di tempra.

Per scegliere il sistema di raffreddamento più adatto bisogna analizzare: • dimensione e geometria del pezzo,

• tipo di trattamento (tempra superficiale o profonda), • tipo di riscaldamento (one shot o scanning),

• temprabilità dell’acciaio (diagrammi CCT).

I sistemi di raffreddamento più usati sono: • Spray

• Immersione

Sistemi specifici sono studiati per le più svariate applicazioni [fig.3.10].

L’obiettivo di tutti i sistemi di raffreddamento è mantenere il mezzo raffreddante in contatto con il pezzo per un tempo sufficiente ad asportare il calore accumulato.

Poiché i sistemi industriali di riscaldo sono generalmente compatti, si è costretti a progettare sistemi di raffreddamento altrettanto compatti.

Questo comporta l’utilizzo di pompe molto potenti, per garantire velocità di efflusso pari a 3 o 4 volte quella necessaria in un raffreddamento “tradizionale”; in tal modo, è possibile evitare che il liquido refrigerante, una volta entrato in contatto il pezzo, vada in ebollizione.